Лазерное сплавление металлических порошков

Обновлено: 20.09.2024

Для каких технологий подходят

- Селективное лазерное сплавление металла (SLM),

- Прямое лазерное наплавление металла (Laser Metal Deposition),

- Сплавление электронно-лучевой пушкой (Electron Beam Melting).

Типы порошков

- Сплавы алюминия люминиевых (Al),

- Сплавы кобальта (Co),

- Сплавы никеля (Ni),

- Сплавы титана (Ti),

- Сплавы вольфрама (W) сплавов

- Различные виды сталей (Fe).

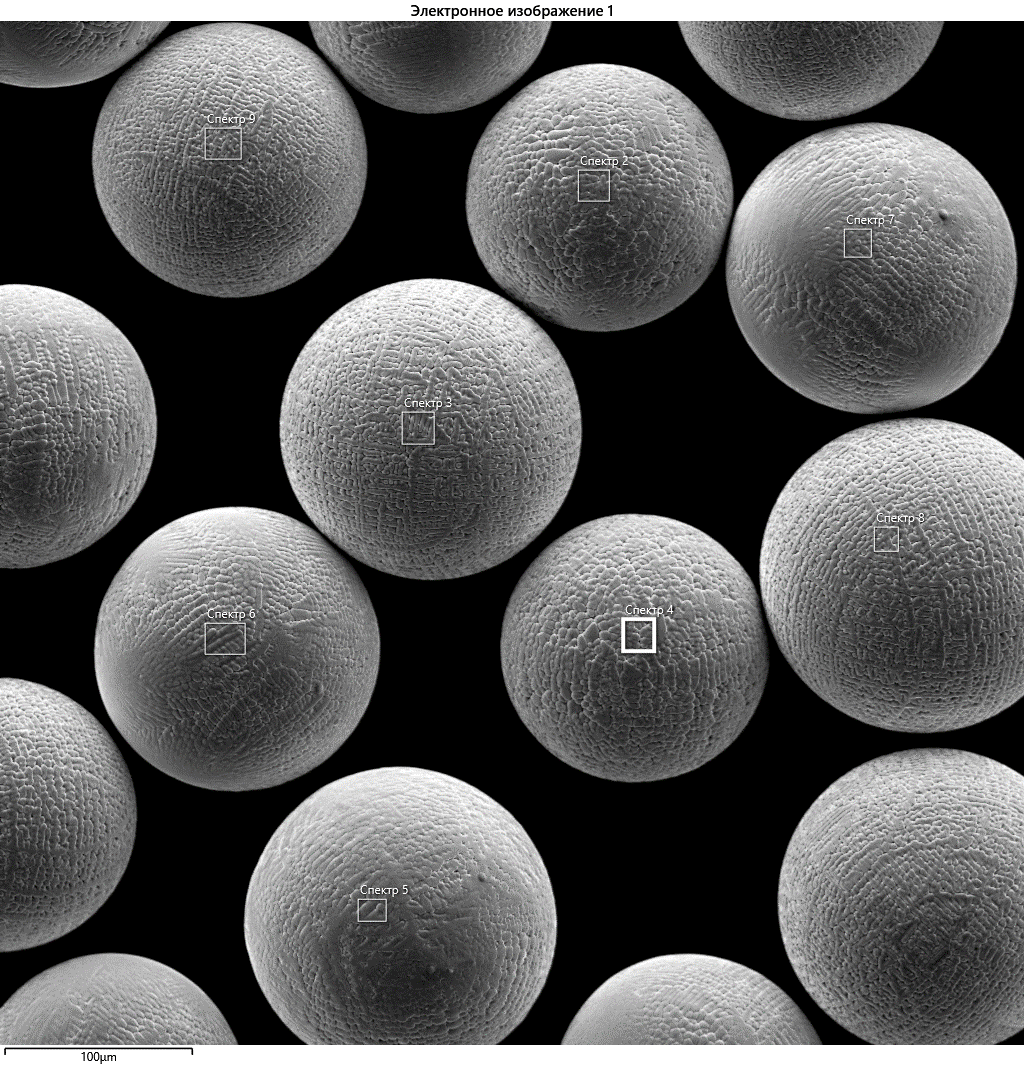

Для селективного лазерного сплавления (SLM) и сплавления электронно-лучевой пушкой (Electron Beam Melting) рекомендуются к применению порошки, изготовленные с помощью газовой или плазменной атомизации (процесс распыления расплавленного металла быстро перемещающимся потоком инертного газа). Для процесса прямого лазерного наплавления металла рекомендуются к применению порошки, полученные с помощью центробежной, газовой или плазменной атомизации.

Порошки производства компании LPW оптимизированы для использования в 3D-машинах всех известных производителей: EOS, Concept Laser, Phoenix, Renishaw, SLM Solutions, Realizer, Optomec, DM3D, Trumpf и др. Специалисты Globatek помогут выбрать оптимальный порошок с учетом применяемой технологии, технических требований к конечному продукту, качеству и стоимости. Более того, для решения нестандартных задач, мы можем предложить вам металлический порошок с определенным химическим составом и особыми свойствами частиц. Для изготовления металлического порошка по специальному заказу, вы можете предоставить свой оригинальный материал или разработать особый сплав совместно со специалистами компании-производителя.

Технические особенности металлических порошков

Все металлические порошки поставляются вместе с соответствующим сертификатом качества, в котором представлены результаты измерения химического состава и характеристики частиц. Химический анализ проводится в независимых лабораториях, сертифицированных по ИСО 17025. По вашему запросу вместе с партией порошков могут быть представлены дополнительные результаты тестирования.

Характеризация порошков основывается на следующих испытаниях: определение сыпучести с помощью прибора Холла, измерение угла естественного откоса, насыпного объема утряски, насыпной плотности, исследование морфологии с помощью электронного сканирующего микроскопа (SEM) и пористости с помощью SEM или оптической микроскопии, определение размера частиц лазерной дифракцией, ситовый (гранулометрический) анализ и определение влажности с помощью термогравитометрии.

Металлические порошки поставляются в специальных прочных влагостойких контейнерах из полиэтилена высокой плотности. Порошки для селективного лазерного сплавления (SLM) и прямого лазерного наплавление металла (Laser Metal Deposition) поставляются вместе с силикагелевым осушителем. Титановые порошки упаковываются в контейнеры с аргоновой атмосферой, все остальные порошки поставляются в тару с обычной атмосферой. По вашему требованию любой порошок может быть упакован в среде инертного газа.

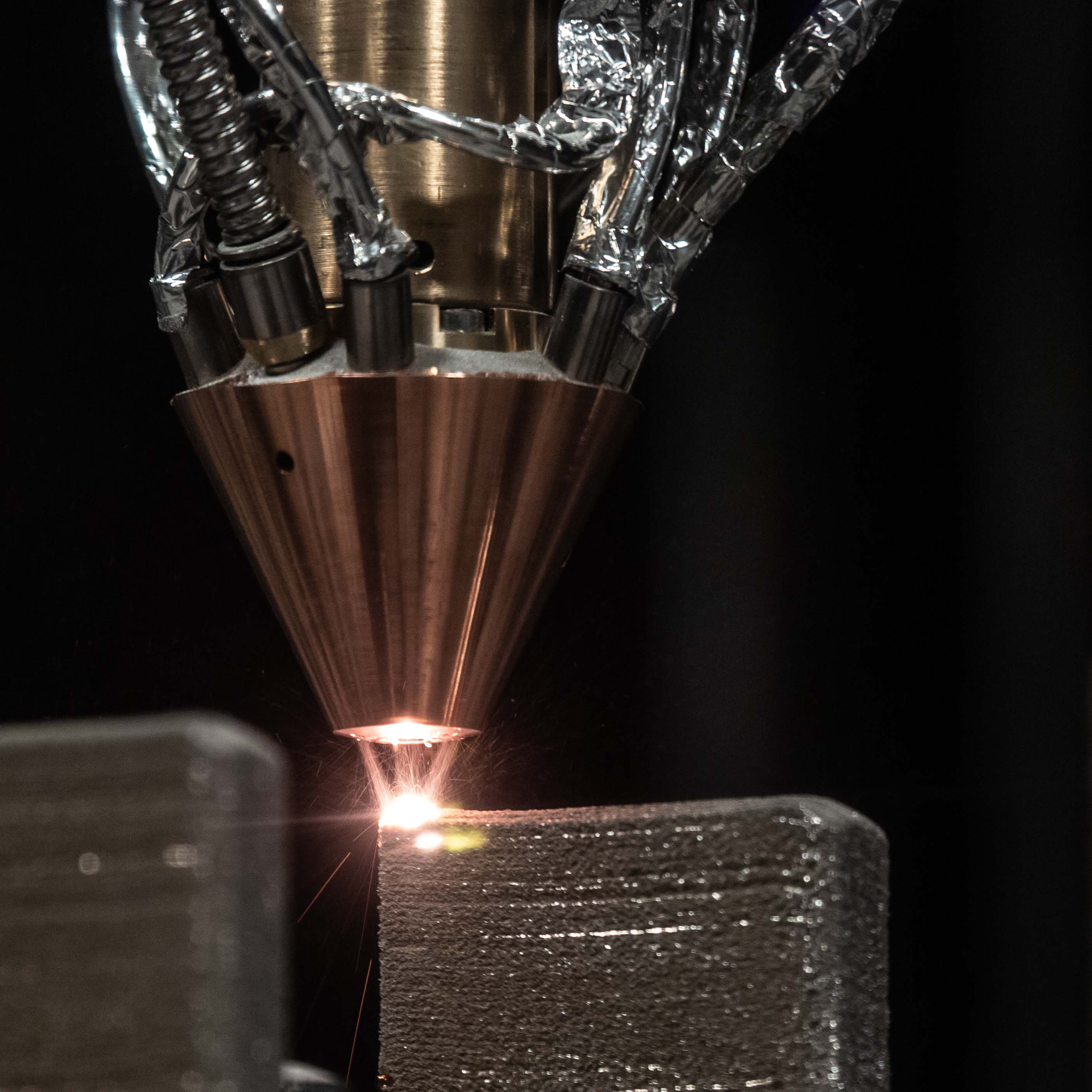

Прямое лазерное выращивание: процесс

Прямое лазерное выращивание из титанового сплава

С идеей разобрались, теперь можно погружаться внутрь. Какие процессы позволяют сформировать металлическое изделие? Что происходит с энергией и материалом? Какие факторы влияют на конечный результат? Чем отличаются разные подходы к решению одних и тех же задач?

Терминология

Прежде чем углубляться в процессы, происходящие при ПЛВ, давайте разберемся с терминологией. Аддитивные технологии – это новая область знания, которая сейчас активно развивается. На текущий момент терминология еще не полностью сформировалась, причем не только в России, но и в мире. Сейчас активно разрабатываются профильные ГОСТы, которые частично гармонизированы со стандартами ISO и ASTM, а частично опережают их. Разработкой ГОСТов по аддитивным технологиям занимается технический комитет по стандартизации ТК 182 «Аддитивные технологии» во главе с ФГУП «ВИАМ». Почитать свежие проекты стандартов можно на сайте комитета.

Аддитивное производство (АП, аддитивный технологический процесс, additive manufacturing) - процесс изготовления деталей, который основан на создании физического объекта по электронной геометрической модели путем добавления материала, как правило, слой за слоем, в отличие от вычитающего (субтрактивного) производства (механической обработки) и традиционного формообразующего производства (литья, штамповки).

Прямое лазерное выращивание относится к классу аддитивных технологий с прямым подводом энергии и материала, которые описываются следующим образом:

Прямой подвод энергии и материала (directed energy deposition) - процесс АП, в котором энергия от внешнего источника используется для соединения материалов путем их сплавления в процессе нанесения.

Отсюда в названии ПЛВ слово «прямое». Собирая воедино, получаем:

Технология ПЛВ – это аддитивный технологический процесс изготовления деталей по электронной геометрической модели путем наплавки металлического сырья лазерным излучением. В качестве металлического сырья может использоваться как порошок, так и проволока. Хотя скорее всего, когда мы начнем серийно поставлять установки, работающие с проволокой, нам понадобится придумать отдельное название для технологии. Технология ПЛВ позволяет создавать высокоточные заготовки деталей. Однако, почти во всех случаях требуется постобработка - как минимум, это термообработка на снятие напряжений и отрезка от подложки.

Правильным образом порошковые материалы, которые используются в аддитивных технологиях, надо называть металлопорошковыми композициями. Согласно «ГОСТ Р Аддитивные технологии. Металлопорошковые композиции. Общие требования.»:

Металлопорошковая композиция (МПК) – объединенные в общую композицию различные фракции порошка сферической формы одного химического состава. МПК предназначена для использования в АП. Термин рекомендуется применять наравне с термином «порошковая композиция для АП» по ГОСТ 57558.

А еще иногда используется термин «гранулы», он пришел из классической гранульной металлургии. Особенно полезен он в качестве ответа на вопрос «что в банке?» от товарища лейтенанта, который тормозит вас при попытке пронести банку с порошком на вокзал.

Еще несколько терминов, которые не закреплены в ГОСТах, но будут часто встречаться в статьях:

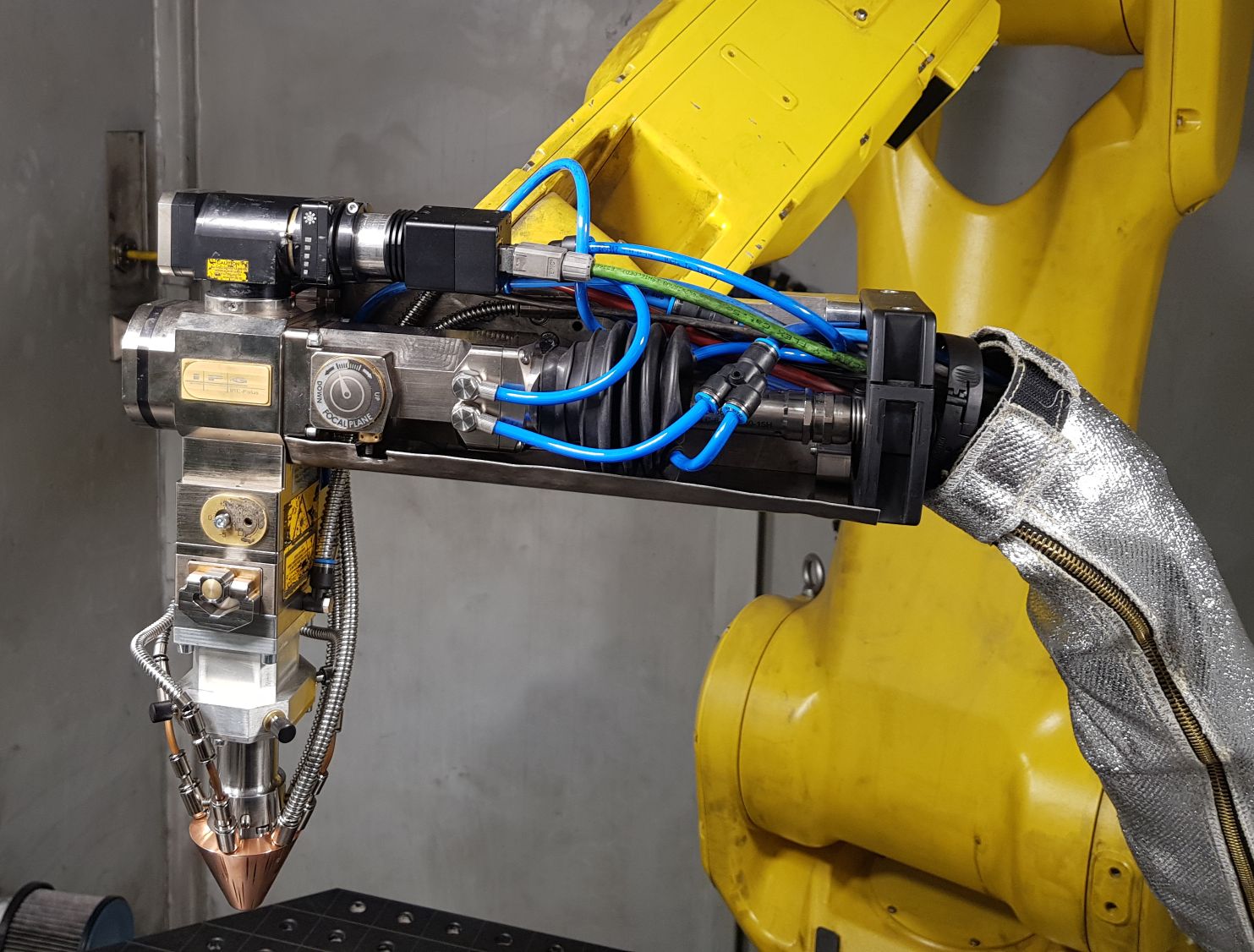

Технологический инструмент – устройство, построенное на базе лазерной технологической головки, которое крепится на фланец промышленного робота и осуществляет наплавку отдельных валиков. Именно перемещение технологического инструмента по определенной траектории задает форму отдельных валиков и создает геометрию детали.

Технологический инструмент для ПЛВ

Сопло подачи порошка – устройство, входящее в состав технологического инструмента, основная задача которого – создание газопорошковой струи, которая направленным образом переносит порошок в ванну расплава. На фотографии это блестящая медная деталь.

Питатель – устройство массового или объемного дозирования МПК и подачи его в сопло по пневматическому шлангу с использованием транспортного газа (аргона).

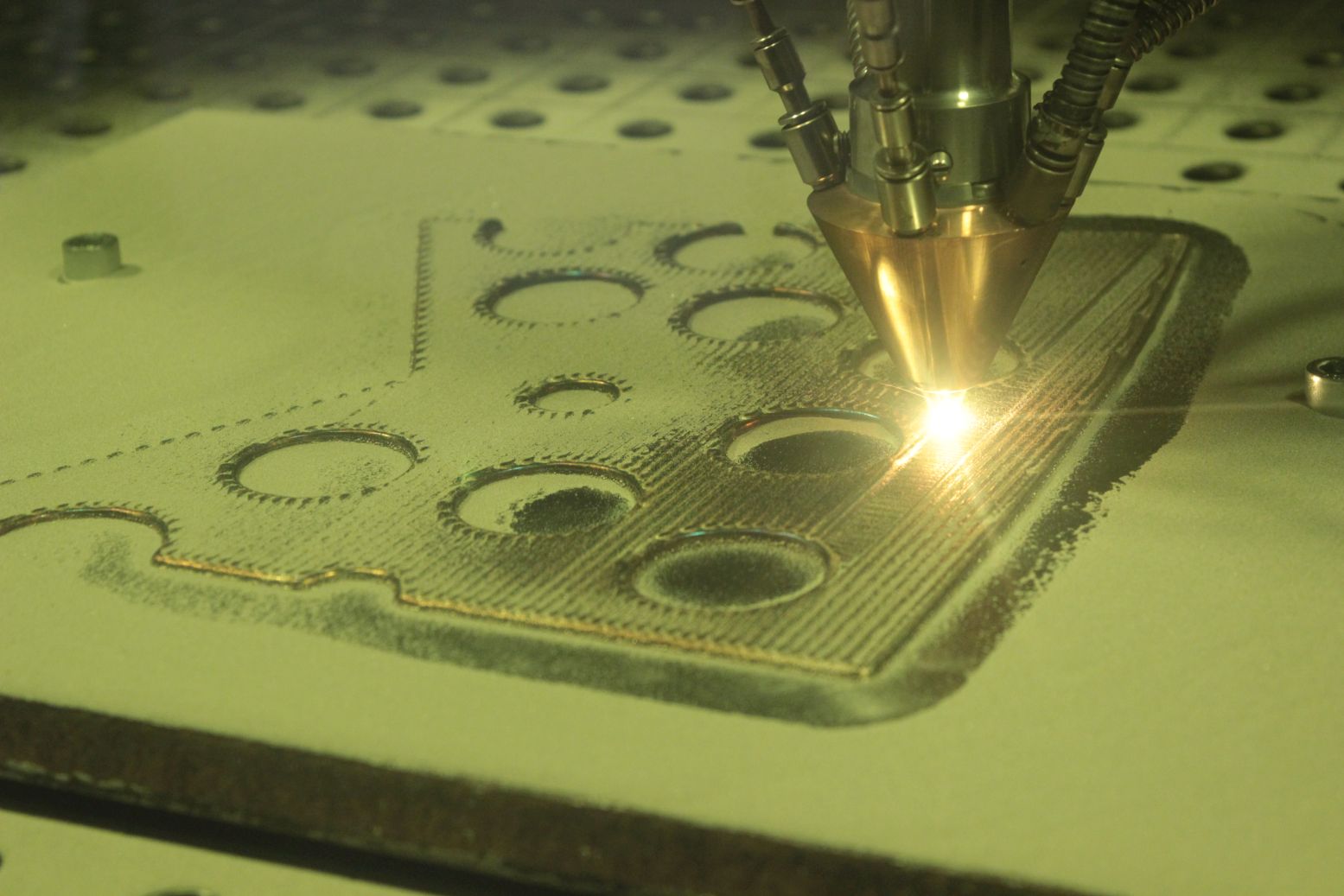

Подложка – кусок листового металла, свариваемого с наплавляемым материалом, который используется как платформа построения при изготовлении детали.

Ванна расплава – сварочная ванна жидкого металла, формируемая лазерным излучением на поверхности подложки или предыдущего наплавленного слоя.

Лазерное излучение

Последние 30 лет лазерное излучение активно и широко используется при обработке материалов. Лазерная сварка и резка металлов, наплавка, термоупрочнение, гравировка и очистка. Лазерный луч – это универсальный, концентрированный, легко управляемый и автоматизируемый источник нагрева. Существует большое количество лазеров, построенных с использованием разных активных сред. Для обработки металлов необходима большая мощность – от 25 Вт до 25 кВт. Такой мощностью обладают СО2-лазеры, дисковые, диодные и волоконные лазеры. На территории России особую популярность получили иттербиевые волоконные лазеры. Это связано с тем, что у нас находится компания ИРЭ-Полюс, дочка американской корпорации IPG Photonics, которая является мировым лидером по производству мощных волоконных лазеров (80% мирового рынка). Надо заметить, что основатель и хозяин IPG – российский физик Валентин Павлович Гапонцев.

Я не буду углубляться в физику процесса генерации лазерного излучение, есть отличная статья на википедии.

Волоконный лазер - это низкий серый ящик справа от установки

Для технолога волоконный лазер – это черный ящик, из которого выходит желтое транспортное волокно. Ящик может генерировать лазерное излучение с длиной волны 1070 нм (это ближний ИК диапазон) с заданной мощностью. Мощностью можно управлять в диапазоне 10-100% с временем отклика порядка 8 мс. Транспортное волокно гибкое, его можно прокладывать в энергоцепях и кабельных каналах. Транспортное волокно подключается к специальной лазерной технологической головке, оснащенной набором линз, коаксиальной камерой, защитным стеклом и системой мониторинга состояния.

Технологическая головка фокусирует лазерное излучение в небольшое пятно. Размер пятна зависит от диаметра транспортного волокна (обычно 100 мкм) и коэффициента увеличения головки (у нас обычно – 2). Таким образом, размер сфокусированного пятна составляет 200 мкм. Такое маленькое пятно используется в лазерной сварке, когда необходимо проплавить 1-5 мм толщины за один проход. Волоконный лазер генерирует гауссов пучок, а это значит, что плотность мощности будет иметь нормальное распределение. Если нужно пятно большего размера – можно отойти от фокуса, при этом размер пятна вычисляется с помощью законов геометрической оптики.

Взаимодействие излучения с веществом подложки

Итак, допустим мы хотим наплавить один валик с шириной 2 мм. Для этого технологическая головка настраивается так, чтобы на поверхности подложки размер лазерного пятна составлял 2 мм.

В первом приближении оптимальный размер пятна равен ширине валика, отличия только на титановых сплавах или на широких валиках.

Выращивание на массивной подложке

Лазерное излучение падает на поверхность подложки. Часть излучения отражается (30-50%), остальное поглощается, и его энергия переходит в тепловую энергию металла. Коэффициент поглощения зависит от состава металла, длины волны излучения и шероховатости поверхности. Сталь, никель, кобальт, титан и другие часто встречающиеся в промышленности металлы хорошо поглощают излучения 1070 нм. А вот если взять чистую медь, алюминий, золото или серебро – то из-за высокой электропроводности коэффициент поглощения будет очень низким. Из меди, например, делают зеркала для этой длины волны. А вот если взять более коротковолновое излучение, например 515 или 450 нм, то оно будет в 10 раз лучше поглощаться медью. Поэтому в последние годы сварка меди зелеными и синими лазером мощностью 500-1000 Вт получила широкое распространение в немецком электромобилестроении. Да, такой лазер стоит в 10 раз дороже, чем ИК, но его технологические возможности уникальны.

Перенос тепла

Для того, чтобы наплавить валик, необходимо создать на поверхности подложки ванну расплава. Это значит, что количество энергии, поглощаемое подложкой, должно быть достаточным для разогрева металла выше температуры плавления. Генерируемое тепло стремится покинуть активную зону всеми доступными способами. Основной из них – это теплопроводность. Если у нас массивная холодная подложка, то она будет «высасывать» тепло. Если наоборот, мы уже вырастили часть изделия, то оно прогрелось и тепло уходит не очень охотно.

Ширина наплавляемого валика определяется шириной ванны расплава, которая в свою очередь зависит от набора технологических параметров (мощность, скорость, размер пятна) и от условий теплоотвода (температура, геометрия и состав изделия, его теплоемкость и теплопроводность). При выращивании изделия первые валики на подложке будут узкими за счет хорошего отвода тепла. А потом, по мере прогревания изделия и подложки, они будут становится шире, пока тепловой режим не стабилизируется. По мере выращивания разных элементов детали условия теплоотвода могут изменяться, соответственно, будет плавать и ширина валика. При изготовлении небольших изделий это может быть критично, поэтому производители интегрируют системы адаптивного управления с обратной связью. Например, техническое зрение меряет размер ванны расплава по изображению с коаксиальной камеры и управляет мощностью лазерного излучения с помощью ПИД-регулятора. Нас этот эффект не сильно беспокоит - мы работаем с крупногабаритными изделиями, перегреть которые еще надо постараться.

Подача порошка

Для выращивания изделий используются МПК с фракционным размером 50-150 мкм. Это стандартная фракция, которая широко применяется в самых разных технологиях нанесения покрытий. Такие порошки производятся сотнями и тысячами тонн, и поэтому имеют относительно низкую цену. Это более крупная фракция чем для SLM, и это опять же позволяет получить хорошую цену. Крупный порошок часто идет в отсев при производстве порошков для послойного лазерного сплавления, поэтому производитель продает его в разы дешевле. В отличии от SLM, для нашей технологии не требуется идеальная сферичность или отсутствие саттелитов. Единственное узкое место, которое определяет пригодность фракции и формы порошка, это порошковый питатель, и он довольно всеядный. Порошок должен иметь хоть какую-то текучесть и не иметь частиц более 200 мкм, тогда с ним можно работать. При этом необходимо помнить, что в аддитивных технологиях именно качество порошка определяет механические свойства изделия. Если в порошке присутствуют неметаллические включения – они попадут в изделие. Если есть растворенные газы – будет газовая пористость. Если есть нарушения химического состава – это скажется на прочности или вообще приведет к горячим трещинам.

Качественный порошок выглядит очень красиво

МПК засыпается в колбу порошкового питателя, который осуществляет массовое дозирование и подачу порошка в сопло. Питатель можно купить готовый, хотя хороший стоит дорого. Основную часть – колбу мы покупаем, пневматику, привод, датчик веса и систему управления собираем сами. За счет этого мы можем прецизионно управлять подачей порошка, что очень важно для экономики процесса. Основную стоимость изделия составляет стоимость металлического порошка. Если ты смог поднять КИМ в полтора раза, значит ты только что снизил стоимость изделия в полтора раза. Если ты сыпешь лишний порошок – ты в прямом смысле выкидываешь деньги.

По пневматическому шлангу порошок поступает в сопло подачи порошка. Это сердце установки. Это, наверное, самая важная часть, именно она определяет технологические возможности оборудования. Задача сопла – сформировать сфокусированную газопорошковую струю, которая доставит максимальное количество порошка в ванну расплава. Есть несколько различных конструкций: щелевые и струйные. У щелевого сопла есть коническая щель между двумя медными деталями, которая формирует струю в форме песочных часов. Струйное сопло подает порошок несколькими отдельными струями. Обычно, щелевое чуть лучше фокусирует, но более нежное, и его нельзя наклонять больше чем на 30 градусов. Струйное индифферентно к наклонам, неубиваемо, но чуть хуже фокусирует. Спроектировать универсальное сопло очень сложно. Приходится выбирать – либо хорошая фокусировка, но тогда можно забыть про большие мощности и высокие производительности, либо выбираем производительность и теряем в эффективности. Мы пять лет искали баланс и в этом году наконец его нашли. Без лишней скромности могу сказать, что наше сопло лучшее в мире (для нашего класса задач, естественно=)).

Металлический порошок долетел до ванны расплава и в нее попал. Он захватывается жидким металлом, переплавляется и кристаллизуется. Формируется наплавленный валик. Теперь мы можем запрограммировать робота наплавлять валики друг на друга, и из них сформируется деталь требуемой геометрии. Порошок, который пролетел мимо и не попал в ванну расплава, можно собрать и использовать вторично, но механические свойства от этого станут хуже.

Десерт

Прямое лазерное выращивание – это творческий процесс, когда одну и ту же задачу можно решить кучей разных способов. И даже если ты получил в итоге годное изделие – это не значит, что ты все сделал правильно. Необходимо всегда четко формулировать исходные требования, искать пути оптимизации временных и материальных затрат, планировать пути развития и обязательно посматривать по сторонам. В качестве примера хочу привести видео двух процессов изготовления одного и того же изделия – полой титановой сферы.

Первый исполнитель – корейская компания Insstek, которая обладает отличным маркетинговым ресурсом, активно пиарится и продвигается на российском рынке. А вот с техникой у них есть проблемы. Когда дойдет до сравнительных статей, я обязательно расскажу, почему так получается и почему несколько принятых на старте решений формируют облик и возможности оборудования.

Интересные моменты, которые можно вынести из этого видео:

Яркие белые искры, которые вылетают из активной зоны – это сгорающие на воздухе титановые порошинки. И да, все остальные производители обоснованно считают, что титановые изделия нужно выращивать только с глобальной защитой, чтобы исключить даже вероятность окисления. Но insstek считает иначе, за что и платится плохими механическими свойствами.

Обратите внимание на кучу вторичного порошка на полиэтиленовом пакете на дне кабины. Килограмм этого порошка стоит 15 000 рублей, к слову. О вторичном использовании этого, фактически сгоревшего, порошка речь не идет.

У компании Insstek исторически имеются проблемы с нависающими конструкциями и потолочными перекрытиями, вот и вырастить шарик целиком не получилось. Добавляется операции промежуточной мехобработки и сварки.

А теперь второе видео – наше:

Изделие выращивается с одного установа, за одну технологическую операцию. Сама сфера выращивается за одно включение лазера.

Качеством поверхности можно управлять. Для этого изделия технологические параметры адаптировались, чтобы получить минимальную шероховатость, дабы обойтись без механической обработки внутренней и внешней поверхности.

Коэффициент использования материала составил 93%. Мы экономим деньги заказчика.

Производительность. Время подготовки управляющей программы составило 8 часов. Время выращивания – еще 6.5. Если потребуется изменить геометрию – через два дня новое изделие будет стоять на столе. Никакая традиционная технология так не может.

Заключение

Технология селективного лазерного плавления (SLM)

SLM (Selective Laser Melting) – селективное (выборочное) лазерное плавление – новаторская технология изготовления сложных по форме и структуре изделий из металлических порошков по математическим CAD-моделям. Этот процесс заключается в последовательном послойном расплавлении порошкового материала посредством мощного лазерного излучения.

SLM открывает перед современными производствами широчайшие возможности, так как позволяет создавать металлические изделия высокой точности и плотности, оптимизировать конструкцию и снизить вес производимых деталей.

Селективное лазерное плавление – одна из технологий 3D-печати металлом, которые способны с успехом дополнять классические производственные процессы. Оно дает возможность изготавливать объекты, превосходящие по физико-механическим свойствам продукты стандартных технологий. С помощью SLM-технологии можно создать уникальные сложнопрофильные изделия без использования мехобработки и дорогой оснастки, в частности, благодаря возможности управлять свойствами изделий.

SLM-машины призваны решать сложные задачи на авиакосмических, энергетических, нефтегазовых, машиностроительных производствах, в металлообработке, медицине и ювелирном деле. Их также используют в научных центрах, конструкторских бюро и учебных заведениях при проведении исследований и экспериментальных работ.

Термин «лазерное спекание», который нередко применяют для описания SLM, является не совсем точным, поскольку подаваемый на 3D-принтер металлический порошок под лучом лазера не спекается, а полностью расплавляется и превращается в однородное сырье.

/slm1.jpg)

Где используется SLM-технология

Селективное лазерное плавление находит применение в промышленности для изготовления:

- компонентов разнообразных агрегатов и узлов; , включая многоэлементные и неразборные;

- штампов; ;

- прототипов;

- ювелирных изделий;

- имплантатов и протезов в медицине и стоматологии.

Анализ данных и построение изделия

Прежде всего цифровая 3D-модель детали разделяется на слои, чтобы каждый слой, имеющий толщину 20-100 микрон, был визуализирован в 2D. Специализированное программное обеспечение анализирует данные в STL-файле (отраслевой стандарт) и сопоставляет их со спецификациями 3D-принтера. Следующий этап после обработки полученной информации – построение, которое состоит из большого количества циклов для каждого слоя создаваемого объекта.

Построение слоя включает следующие операции:

- наносится на плиту построения, которая закреплена на платформе построения;

- лазерный луч сканирует сечение слоя изделия;

- платформа опускается в колодец построения на глубину, совпадающую с толщиной слоя.

Построение выполняется в камере SLM-машины, которая заполнена инертным газом (аргоном или азотом). Основной объем газа расходуется на начальном этапе, когда путем продувки из камеры построения удаляется весь воздух. По завершении процесса построения деталь вместе с плитой вынимают из камеры порошкового 3D-принтера, а затем отделяют от плиты, удаляют поддержки и выполняют финальную обработку изделия.

/SLM-process.jpg)

Преимущества технологии селективного лазерного плавления

SLM-технология имеет серьезные перспективы для повышения эффективности производства во многих отраслях промышленности, поскольку:

- обеспечивает высокую точность и повторяемость;

- механические характеристики изделий, напечатанных на этом типе 3D-принтера, сравнимы с литьем;

- решает сложные технологические задачи, связанные с изготовлением геометрически сложных изделий;

- сокращает цикл научно-исследовательских и опытно-конструкторских работ, обеспечивая построение сложнопрофильных деталей без использования оснастки;

- позволяет уменьшить массу за счет построения объектов с внутренними полостями;

- экономит материал при производстве.

Обзор оборудования для 3D-печати металлом

3DLAM: доступные и эффективные машины российского производства

3DLAM Mid – идеальный баланс стоимости и возможностей. Принтер обеспечивает печать деталей высотой до 220 мм при детализации от 0,1 мм с использованием волоконного лазера мощностью 300 Вт / 500 Вт или больше

Компания 3DLAM из Санкт-Петербурга занимается разработкой и производством 3D-принтеров для печати изделий из металлических порошков. Стремясь сделать SLM-технологию более доступной, производитель успешно внедряет свои решения как на отечественных предприятиях, так и за рубежом. 3DLAM производит и сами принтеры, и электронику для них, в том числе высокоскоростные управляющие платы, и ПО 3DLAM Slicer для контроля и управления принтером и для слайсинга.

- доступное оборудование, полностью разрабатываемое и изготавливаемое в России;

- широкое применение в разных сферах — от промышленности до медицины и искусства;

- возможность печати изделий самых сложных форм и размеров;

- высокий уровень детализации благодаря высокоточному волоконному лазеру и шарико-винтовым передачам класса точности C5.

SLM Solutions: интегрированные системные решения в области 3D-печати металлом

/teaser_what_we_do.jpg)

Компания SLM Solutions, чей головной офис располагается в Любеке (Германия), является ведущим разработчиком технологий металлического аддитивного производства. Основное направление деятельности компании – разработка, сборка и продажа оборудования и интегрированных системных решений в области селективного лазерного плавления. iQB Technologies – официальный дистрибутор SLM Solutions в России.

HBD: от стоматологии до авиации

HBD – известный в Китае бренд и один из лидеров внутреннего рынка в сегменте 3D-печати металлом. Компания планомерно внедряет технологии нового поколения в программное обеспечение для 3D-принтеров, разрабатывает системы управления и создает технические базы данных. HBD имеет более 100 технологических патентов и свыше 20 авторских прав на ПО. В портфеле производителя более 15 моделей принтеров больших, средних и малых размеров (самая крупная камера построения – 600 мм х 600 мм х 1000 мм). Специалисты HBD имеют богатый опыт работы в решении комплексных задач в различных отраслях.

SLM-принтеры HBD широко используются в медицине (протезирование, ортопедия), стоматологии (печать зубных протезов, коронок и имплантатов), автомобилестроении, машиностроении и авиационной промышленности, а также в литейном производстве, образовании и НИОКР. Они отлично подойдут для прототипирования, изготовления кастомизированных изделий и мелкосерийного производства. Среди главных достоинств оборудования – безопасная система очистки атмосферы, удобное бесконтактное добавление материала, конфигурации с одним или двумя лазерами.

Модельный ряд (доступный на данный момент для заказа):

Sharebot MetalONE: 3D-печать металлом в компактном формате

В последние годы на рынке начали появляться компактные 3D-принтеры по металлу, ориентированные прежде всего на НИОКР и малый и средний бизнес. Одна из самых привлекательных установок этой категории по соотношению цены и качества носит название MetalONE и основана на технологии, аналогичной SLM, – прямом лазерном спекании металлов (DMLS). Машина разработана итальянской компанией Sharebot, которая имеет солидный опыт разработок в области нескольких технологий 3D-печати. MetalONE предназначен для проведения исследований, тестирования изделий и изготовления деталей небольших и средних габаритов: камера построения принтера – 65 х 65 х 100 мм.

При решении задач в промышленных целях 3D-принтер способен создавать прототипы мелких деталей с невероятной точностью и производить их быстро и без существенных трудностей. Непревзойденная повторяемость печати гарантирует возможность мелкосерийного производства с неизменно высоким качеством. iQB Technologies – эксклюзивный дистрибутор решений Sharebot в России.

Статья опубликована 03.05.2017 , обновлена 02.09.2022

Об авторе

Алексей Чехович Главный эксперт направления технической поддержки . Девиз Алексея – «Доверяйте профессионалам!», и вы в полной мере можете положиться на его высокую квалификацию и уникальный опыт, который охватывает и традиционные методы производства, и . В его послужном списке множество успешных проектов, среди которых он особо выделяет изготовление модельной оснастки для отливки колоколов Храма Христа Спасителя. Хобби Алексея – история и археология.

Лазерный мир

Новые технологические процессы относятся к классу Direct Manufacturing и представляют собой непосредственное изготовление трехмерных деталей без использования промежуточных операций по обработке заготовок. Иногда специалисты используют термин Additive Manufacturing (аддитивное производство), который более точно описывает суть процесса – послойное спекание порошков металла.

В качестве «рабочего инструмента» применяется лазер (для процессов, происходящих в среде инертного газа) или сфокусированный пучок электронов (для процессов, происходящих в вакууме).

В 90-х годах в Европе и США были изобретены технологии послойного лазерного сплавления порошков, открывшие новые горизонты в порошковой металлургии.

Исследовательская лаборатория ВВС США (Materials & Manufacturing Directorate AFRL/ML) провела масштабный исследовательский проект по внедрению этих технологий для создания новых материалов, применяемых в аэрокосмической отрасли. Первоначальной целью была отработка метода послойного лазерного сплавления порошков (LAM – laser additive manufacturing), предложенного американской компанией AeroMet. Суть этого метода заключается в использовании сканирующего лазерного луча для расплавления порошковых материалов и послойного выплавления детали заданной формы. Для этого применяются два метода подачи порошка в зону плавления: вместе с

инертным газом (рис. 1) и механически из специальной камеры (рис. 2).

В первом случае головка волоконнооптического лазера перемещается системой управления, во втором луч лазера сканирует в зоне специальной платформы для перемещения готового изделия.

Параллельно с американскими разработками исследования проводились в Германии. Компании Rapid Product Innovations (RPI) и EOS GmbH дали свое название процессу: DLMS – Direct Metal Laser Sintering (непрерывное лазерное сплавление металла).

Исследовательский центр Fraunhofer Institute for Laser Technology (ILT) является одним из европейских лидеров в данном направлении.

Еще одно название SLM (Selective Laser Melting – селективное лазерное плавление) используется британскими специалистами.

На разработку технологии потребовалось порядка пяти лет и в настоящее время оборудование для послойного лазерного сплавления выпускается серийно в странах Европы и США (рис. 3).

Чем же так хорош данный метод по сравнению с традиционными методами порошковой металлургии?

Основные преимущества метода послойного лазерного сплавления:

послойное сплавление позволяет в автоматизированном режиме фактически строить трехмерные изделия по компьютерной модели;

сокращается время и затраты на получение изделия, т.к. исключаются промежуточные стадии изготовления оснастки и пресс-форм;

отсутствуют дефекты литья, и снижается трудоемкость финишной механической обработки.

Фактически, мы имеем дело с технологией 5-го промышленного уклада.

Традиционная производственная цепочка изготовления детали выглядит так: получение сплава – изготовление проката – предварительная механическая обработка для изготовления заготовки – изготовление конечной детали. В порошковой металлургии сначала получают металл в виде порошка, потом в специальной форме спрессовывают заготовку, затем ее при высоких температурах отжигают, после чего окончательную деталь механически обрабатывают. В Direct Manufacturing вместо традиционных многоэтапных технологических цепочек используется более короткая: порошок – спеченная деталь заданной формы.

При этом конструктор еще до начала производства может рассчитать прочностные характеристики получаемого изделия, смоделировать его поведение при нагрузках, провести корректировку конструкции.

Экономические преимущества новой технологии можно продемонстрировать на примере изготовления деталей компрессора газотурбинного двигателя (ГТД). Современные ГТД используют центробежные или осевые ступенчатые компрессоры, в которых лопатки вместе с диском вытачиваются из одной заготовки. При изготовлении такого диска с лопатками используются пятикоординатные обрабатывающие центры, на которых осуществляют как предварительные операции по съему металла, так и финишную доводку заданной геометрии пера. В таком производстве соотношение массы использованного металла к массе готовой продукции составляет примерно 5:1. Порошковые технологии позволяют достичь значительной экономии: исследовательский центр ILT продемонстрировал возможность сокращения времени изготовления

компрессорного диска на 30% и обеспечил коэффициент использования материалов до 2:1. На рис. 4 показан пример таких деталей, полученных с помощью метода LAM.

Метод LAM позволяет получить однородное соединение двух деталей без трещин, пор и раковин (рис. 5).

Технология 3D-печати SLS

Что лучше печатать: прочные и точные промышленные изделия для функциональных тестов, объекты со сложной геометрией, детали механизмов и двигателей, небольшие партии готовых изделий.

Недостатки: высокая стоимость расходных материалов и оборудования.

Альтернатива: металл — SLM (сплавление металлических порошков, выше прочность); пластик — FDM (себестоимость ниже, хуже качество поверхностей и детализация).

Принцип работы

Процесс печати по технологии Selective Laser Sintering заключается в послойном спекании частиц порошкообразного материала до образования физического объекта по заданной CAD-модели. Спекание материала происходит под воздействием луча одного или нескольких лазеров. Перед началом процесса построения расходный материал разогревается почти до температуры плавления, что облегчает и ускоряет работу SLS-установки.

Процесс построения по технологии SLS аддитивен. То есть «выращивание» изделия происходит слой за слоем снизу вверх. Специальный равняющий механизм подает порошок из камеры с расходным материалом в камеру построения. Затем лазер «прожигает» слой изделия на основе компьютерной модели. После этого в камеру построения подается следующий слой материала. Процесс повторяется до тех пор, пока объект не будет полностью построен. В ходе печати платформа построения постоянно опускается вниз (шаг равен толщине печатного слоя). Таким образом, зона взаимодействия материала и луча лазера всегда находится на одном уровне.

Как было сказано выше, SLS-процесс не нуждается в использовании специальных материалов поддержки. В качестве опорных структур для строящейся модели здесь выступает неиспользованный порошок (который после извлечения готового объекта очищается и может снова использоваться для печати).

Читайте также: