Лазерный гравер по металлу своими руками

Обновлено: 04.10.2024

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

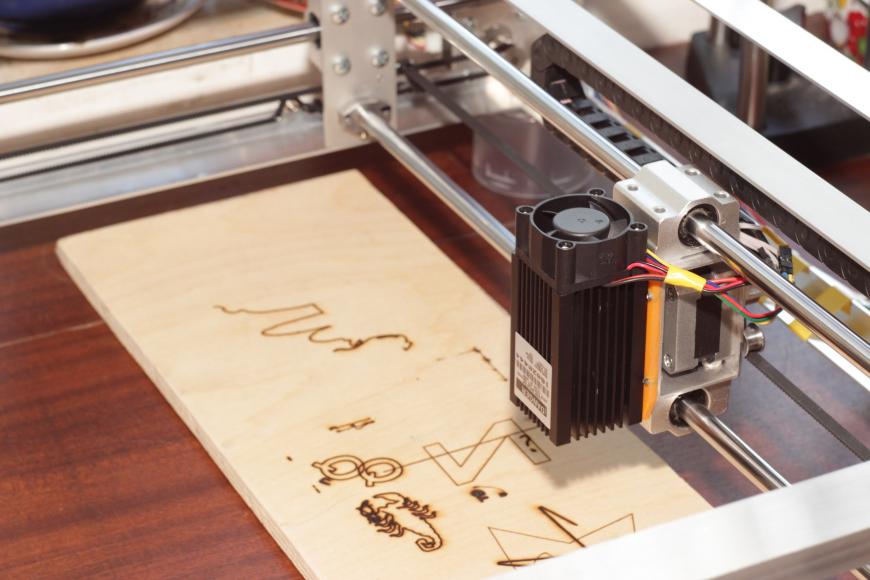

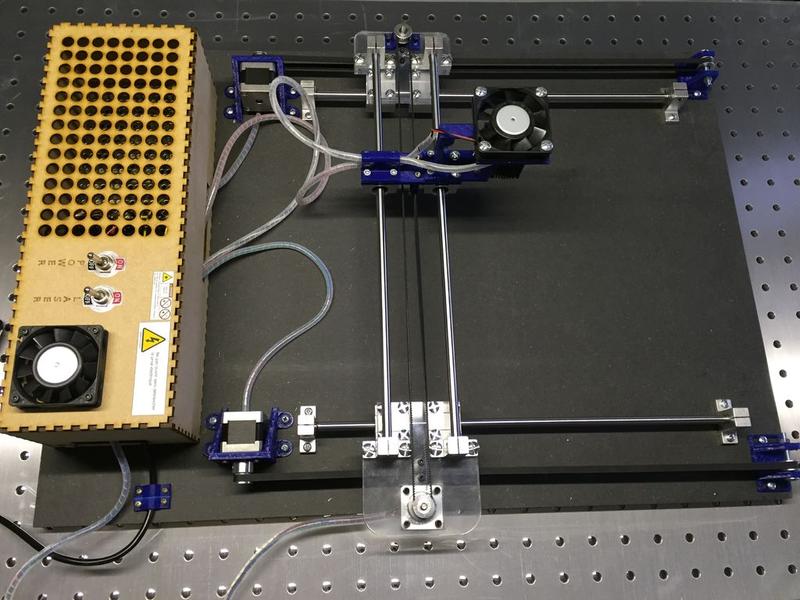

Самосборный лазерный гравер/резак на основе 2,5 Ваттного лазерного модуля.

Если коротко – XY-кинематика, прошивка Marlin и лазерный модуль D8–L2500. Гравер получился что надо —умеет и выжигать, как точками, так и линией, а самое главное — резать!

Подробности читайте далее…

Сразу напомню про ТБ: при работе с лазером используйте очки (специальные, с учетом длины волны лазера), не направляйте его в глаза. Лазер очень мощный — даже небольшое отраженное излучение может серьезно повредить сетчатку.

Итак, в последнее время я все бился над улучшением лазерного гравера Neje DK-5 с целью увеличения (в первую очередь) рабочей зоны и мощности для обработки различных материалов. В итоге, я пришел к тому, что проще сделать еще один, по образу китайских простеньких граверов на профиле.

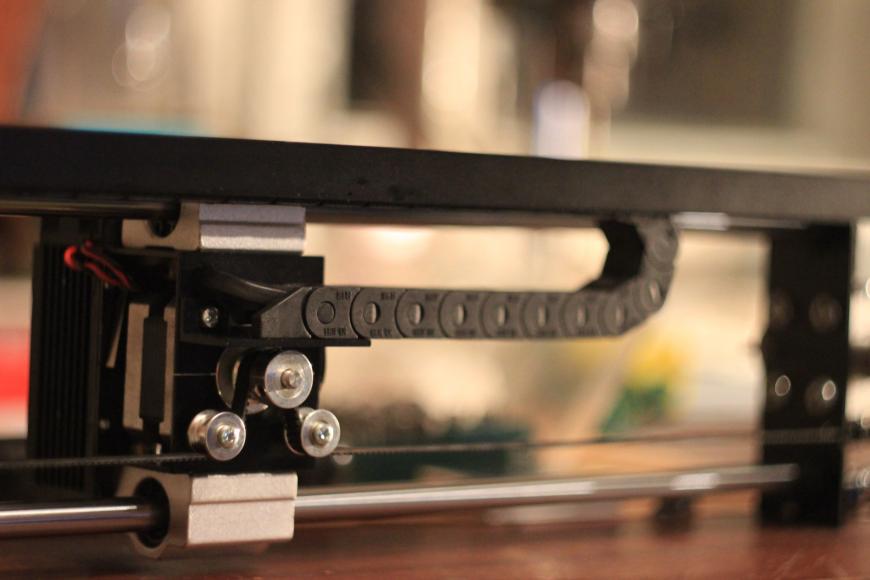

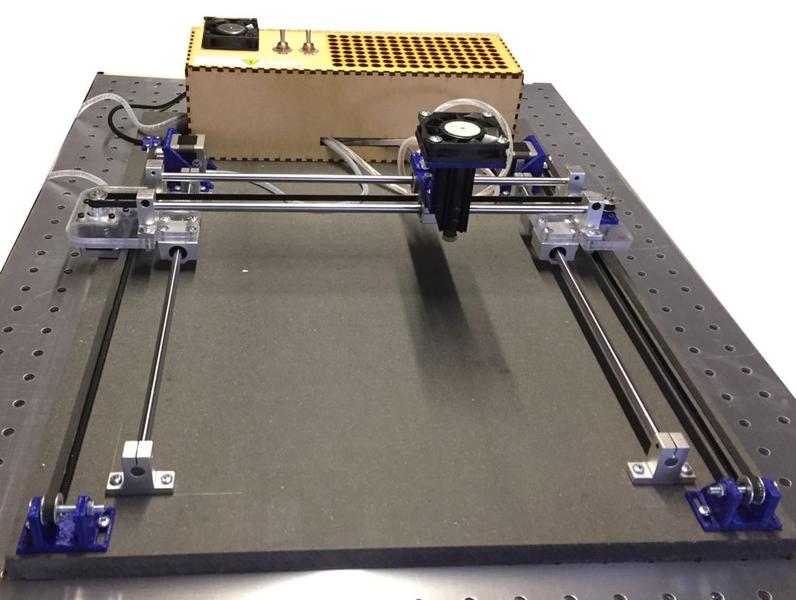

За основу я взял китайский комплект на алюминиевом конструкционном профиле 2020 и 2040. Забегая вперед, я скажу, что практика показала – проще делать все на одинаковом профиле 2040, так как значительно повышается удобство монтажа и жесткость рамы (на двойной профиль проще крепить элементы корпусных панелей, ножки, кабель-каналы).

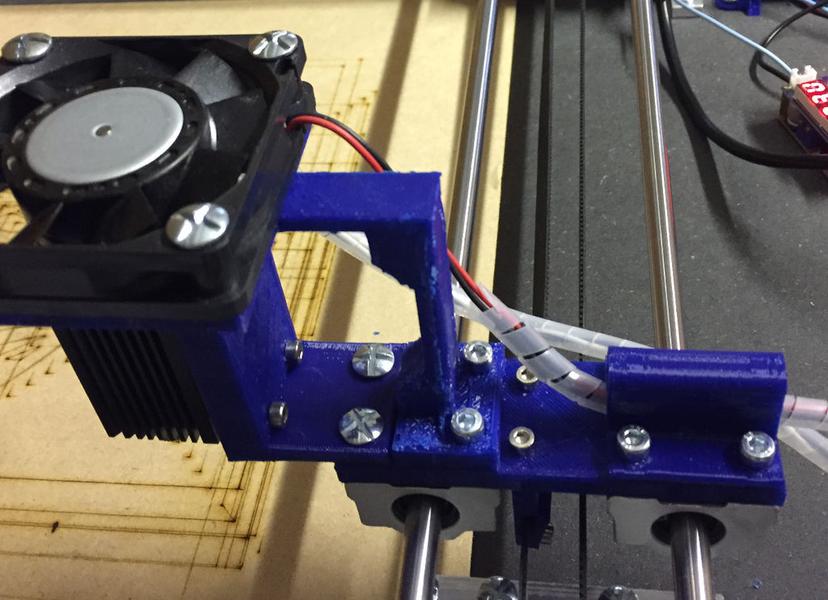

Основа любого лазерного гравера – это лазерный модуль. Опыт работы с диодами, выдранными из всевозможной техники, а также с модулем от Neje у меня был, но захотелось чего-то большего. У китайцев продаются твердотельные лазерные сборки все-в-одном: модуль в виде алюминиевого радиатора цилиндрической (реже) или прямоугольной формы (чаще всего). Внутри радиатора установлен цилиндрик с лазерным диодом, из которого торчат два контакта для подключения питающего тока. Также внутри лазерного модуля установлен (и залит некой субстанцией) токовый драйвер для диода, чаще всего СС (continuous current), реже – драйвер с поддержкой ТТЛ-сигналов для управления мощностью лазера. Часто – имеется вентилятор охлаждения сбоку или с торца радиатора. С другого торца на выходе лазера располагается фокусирующая или коллимирующая линза (в зависимости от назначения модуля). Питание, как правило, бывает 5В или 12В.

Вот пример того, что внутри (фото не мое, с просторов).

Лазерный твердотельные модули (диодные) бывают от сотен милливатт (например, от 0,3 Вт) до нескольких единиц (например, 5,5 китайских ватт). Чем больше мощность, тем выше цена, причем за мощные модули цена настолько высокая, что проще рассмотреть возможность установки трубки СО2, но это совсем другая история. Имейте ввиду, что китайские ватты не всегда соответствуют реальности (очень тяжело оценить реальную мощность излучения). И запросто можно купить один и тот же лазерный диод, промаркированный как 5,5W, так и 8W или 10W. Возможно, они будут отличаться завышенным током на сам диод, что сильно (в разы) сокращает время жизни диода.

Так как хотелось не только выжигать по дереву, но и резать что-либо (пластик, фанера, картон и т.п. – но не металлы!), то модуля от Neje мне уже не хватало, тем более выдранные из сидюков не катят, да и сгорают быстро. Было принято решение поискать и приобрести лазерный модуль на несколько ватт из Китая, в основном я выбирал из лазерных модулей на 450 нанометров (одни из самых доступных).

Существуют следующие разновидности лазерных головок на гирбесте:

Все лазеры на 445нм (фиолетовый лазер), с вентилятором охлаждения и блоком питания в комплекте.

Помимо отличия в мощности, очевидно, что отличается и питающее напряжение. Модули для 5В очень удобны для питания павербанками/батарейками, ну а также для готовых корпусов с приводами на 5В. Не забывайте, что вентилятор тоже должен быть на 5В.

В итоге я заказал 2,5Вт/12В. Вот что прислали:

Включил лазер для проверки цепей питания и правильности подключения. Как то не сообразил установить поглощающую подложку, в итоге прожег свой фотофон.

Итак, расскажу про свой проект гравера, в который вылился апгрейд моего Neje. Эдакая каша из топора. Скрутил лазер, снял электронику. Понял, что из этого каши не сваришь. Заменил электронику и лазер. В итоге сам Neje я решил оставить в покое и отложить подальше.

Хочу сказать, что существуют готовые рамы для установки лазера - XY плоттеры. Но я решил собрать раму самостоятельно, тем более это не так уж и сложно.

Идея была очень простая – это применение конструкционного профиля 2020/2040 в качестве рамы и направляющих для простенького гравера формата А3, как в китайских граверах. Жесткость обеспечивается специальными (штатными) соединениями для конструкционного профиля. (внутренние соединители, уголки). Размеры профиля – размеры печатной области (минус каретки). Формат выбирал чуть больше листа А4 с расчетом на материалы небольших размеров. После Neje с его 3.5х3.5 разница просто огромная.

Про электронику: есть варианты для RAMPS/LCD/SD/Marlin или CNCshield/GRBL. Шаговые двигатели демонтировал со старого устройства (nema17 – можно приобрести, они стандартные. Большие усилия не нужны, так как лазерная головка легкая/ Я думаю, при небольших размерах осей можно использовать недорогие nema17 типа 17H2408. Заказал напиленный в размер профиль и фурнитуру (уголки и метизы), плюс ролики для кареток.

В любом случае, если Вас заинтересует самостоятельная сборка принтера, то практически нет проблем найти чертежи для печати на принтере (stl) или чертежи для резки акрила.

Что потребуется для сборки

1 Лазерная головка Гравер/выжигатель — 1 шт.

2 Блок питания 12В Для питания лазера и приводов (1 шт, входит в комплект

3 Блок питания 5в Для питания платы электроники (опционально)

4 2040 профиль продольные части рамы, Х-ось -2шт х420mm

5 2040 профиль поперечные части рамы — 2 шт х350mm

6 2040 профиль Перекладина Y оси — 1 шт х380mm

7 Nema17 Два по X, один по Y — 3 шт

с приводными не обязательно мощные

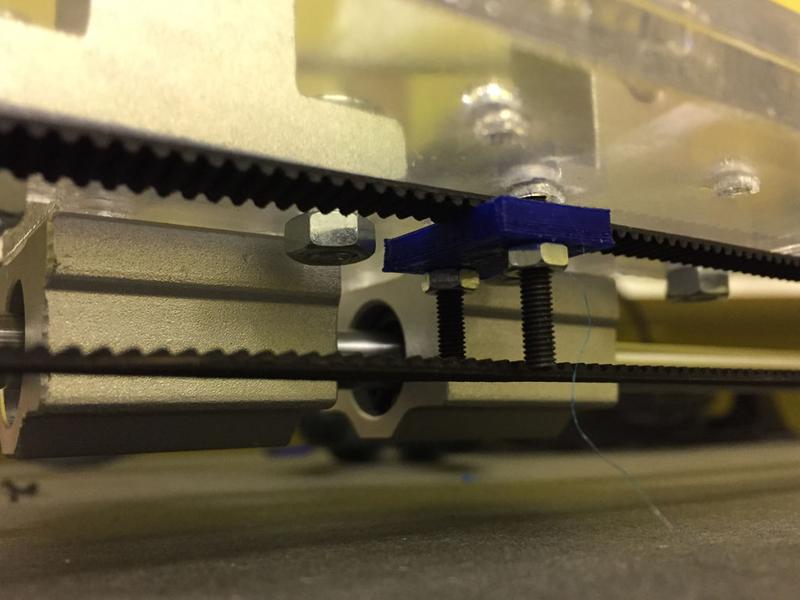

8 Ремень GT2-6mm Два отрезка по X, один по Y -1,5 метра примерно

9 Концевики Крайние положения X Y осей — 2 шт.

10 RAMPS 1.4 Набор управляющей — 1 шт (*брал все комплектом)

11 Ardu Mega R3 электроники* — 1 шт

12 Display+SD shield+шлейфы — 1 шт.

13 A4988 driver, с радиаторами — 2 шт

14 Набор метизов (винты М3, М4, М5, гайки М3 — Комплект

М4, М5, Т-гайки, шайбы и т.д.) Для крепления рамы, ремней,

двигателей, для сборки кареток,

15 Уголки внутренние Для крепления углов рамы — 4 шт.

16 Ножки или стойки По углам — 4 шт

18 Кабель-каналы** — 1,5 метра примерно

19 Ролики Для кареток*** 12 (три каретки по 4 шт)

* Электронику можно заменить на Arduino Uno/Nano и CNC shield c драйверами (A4988/DRVxxxx)

*** Можно использовать по 3 ролика, или разные ролики (по диаметру), в зависимости от выбранных кареток.

По метизам могу подсказать только примерно, брал с запасом разных номиналов, потом по факту смотрел что подойдет. Рекомендую покупать на оптовках или заказать с али (я в итоге потратил в несколько раз больше, покупая в розницу, чем взял бы пару лотов на Али по 50-100 гаек и винтов).

Если каретки из акрила, можно не делать двойную – я перестраховался, из-за этого увеличилась толщина каретки и уменьшилась рабочая зона почти на 6 см. Можно и ролики взять поудобнее, с запрессованной втулкой М5.

Оригинальный вариант OpenBuilds предполагал использование всего 3 роликов — два ходовых и один, помельче, прижимающий.

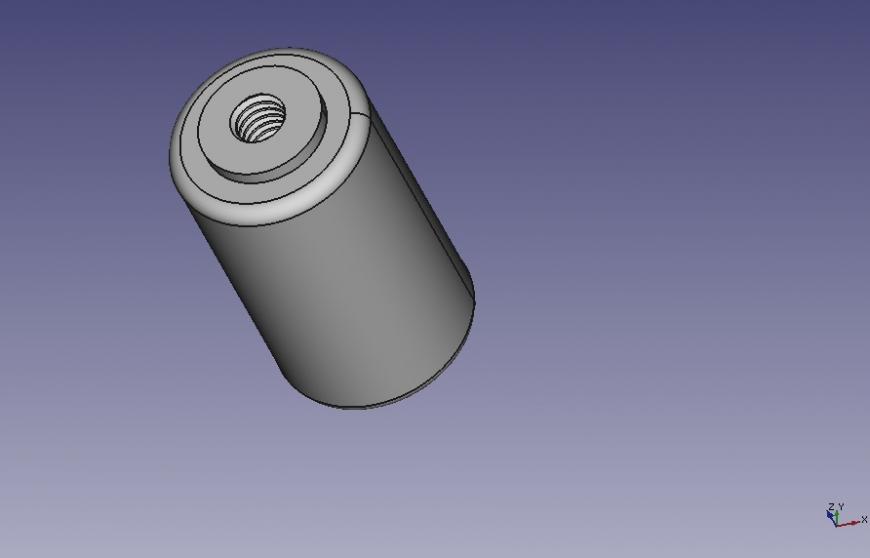

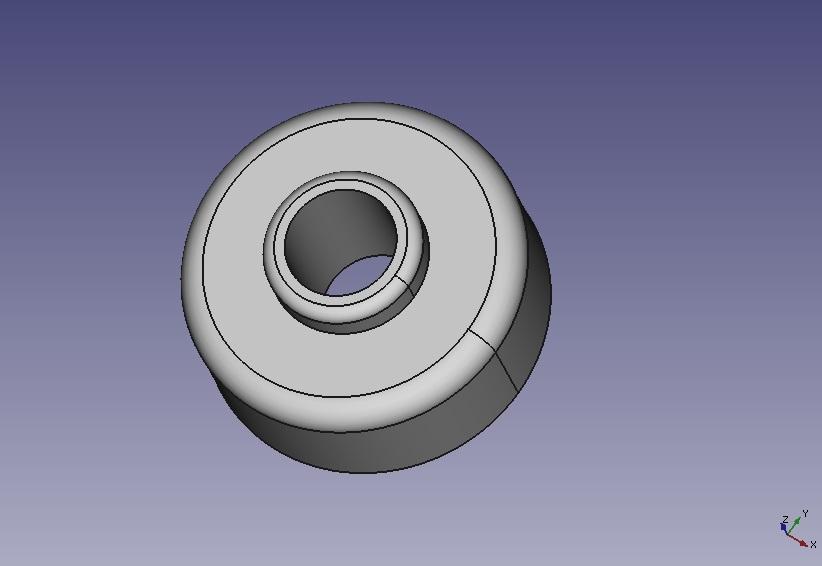

Для облегчения кареток, вместо нескольких шайб я использовал печатные втулки. Подбирается и делается все за три минуты, печатается примерно также по времени. Можно набирать шайбами или делать другие проставки. При проектировании лучше учитывать небольшой запас по размерам отверстий в плюс, из-за усадки пластика.

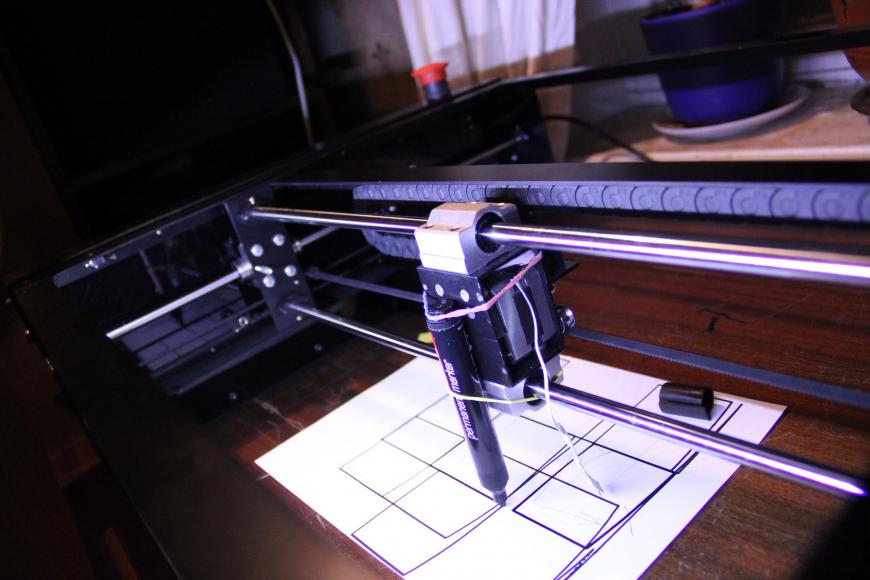

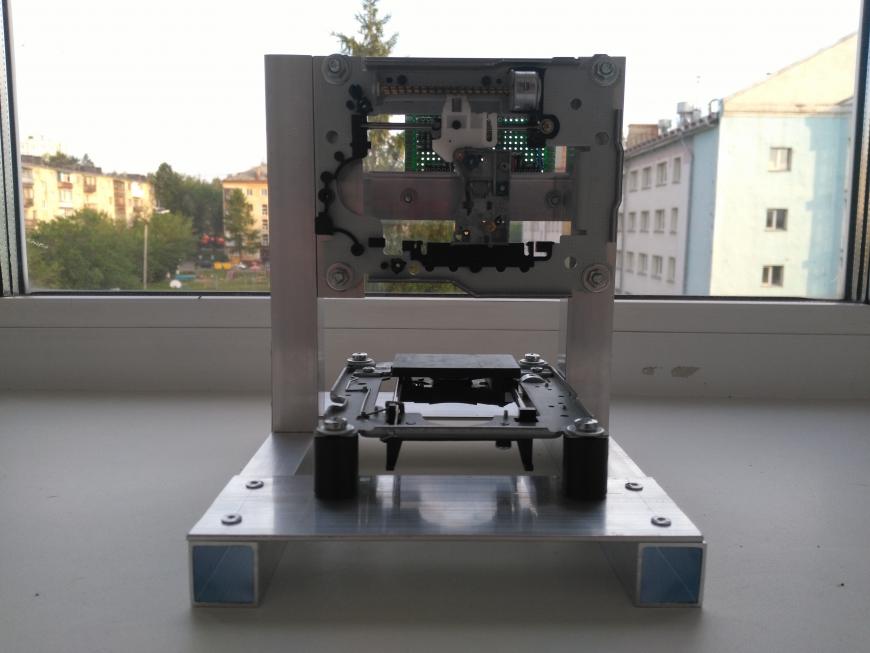

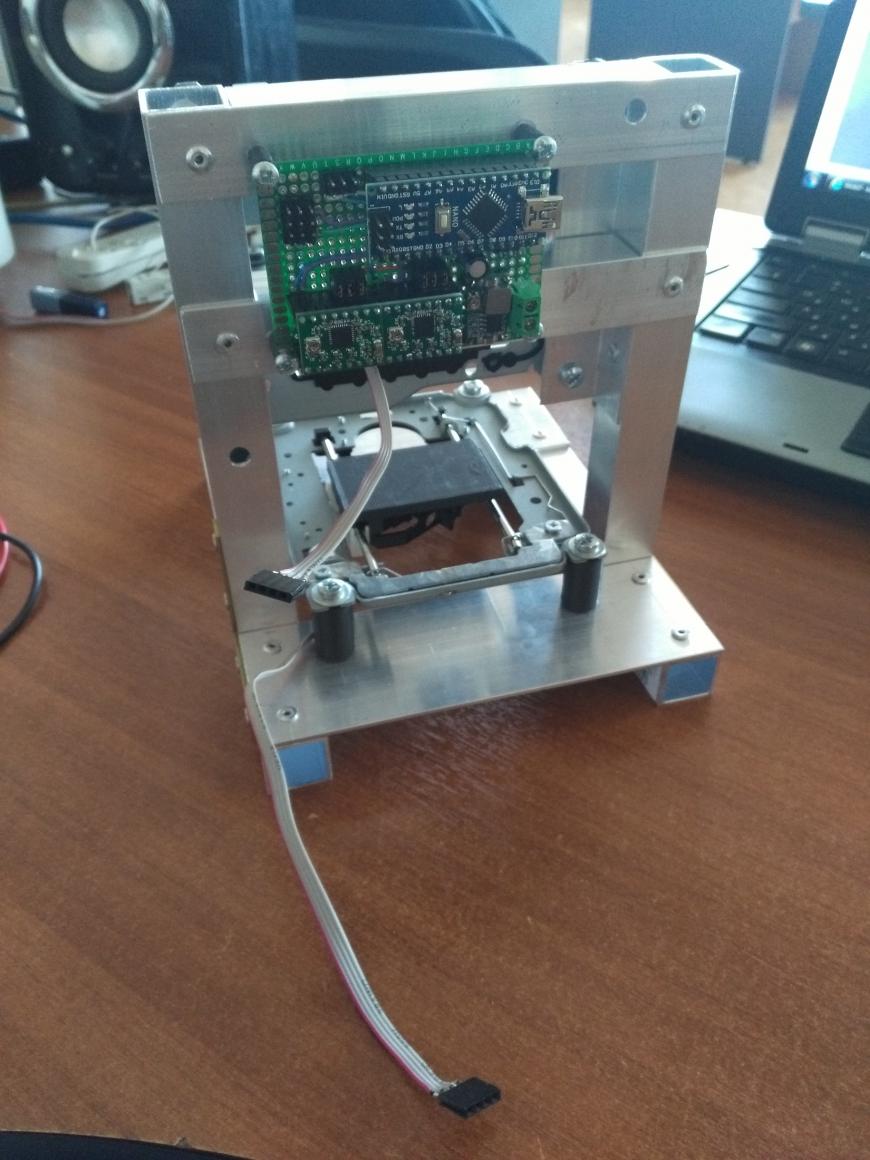

Вот что получилось.

Нагрев проверял иногда – при периодической работе в течении часа на полную мощность (с перерывами) лазер не нагревался больше 40-50 градусов. В длительном режиме я не гонял, я думаю если потребуется в случае большего прогрева лазера, установлю дополнительный вентилятор на радиатор.

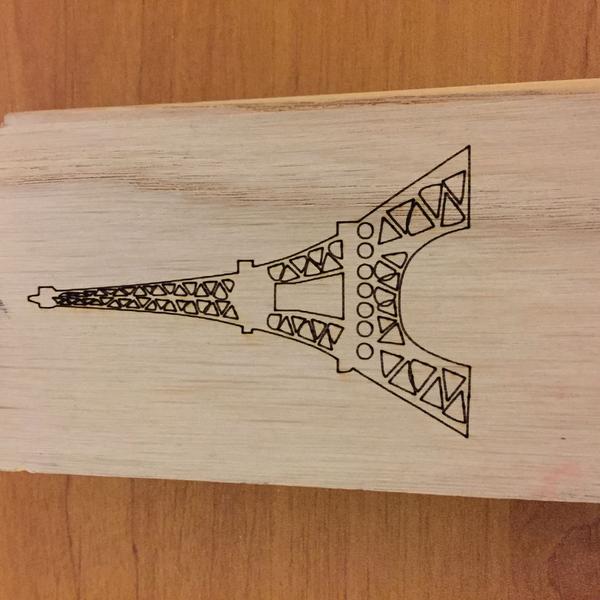

Вот результаты работы

Вырезаем квадрат из плотного картона

Видно, что еще одного раза не хватило, чуть чуть не прорезал. Края ровные, без обугливания.

К сожалению, не успел приехать второй заказ с удлинителями проводов для сервоприводов и с кабель-каналом – у меня сейчас ограничена рабочая область – провода внатяг идут, так что теста на большом полотне не будет (ну или попозже выложу).

Небольшой минус – работа подобного гравера в квартире это зло))) Очень много дыма от картона и дерева. Пластик и акрил я по этой причине не резал. Нужна хорошая вытяжка.

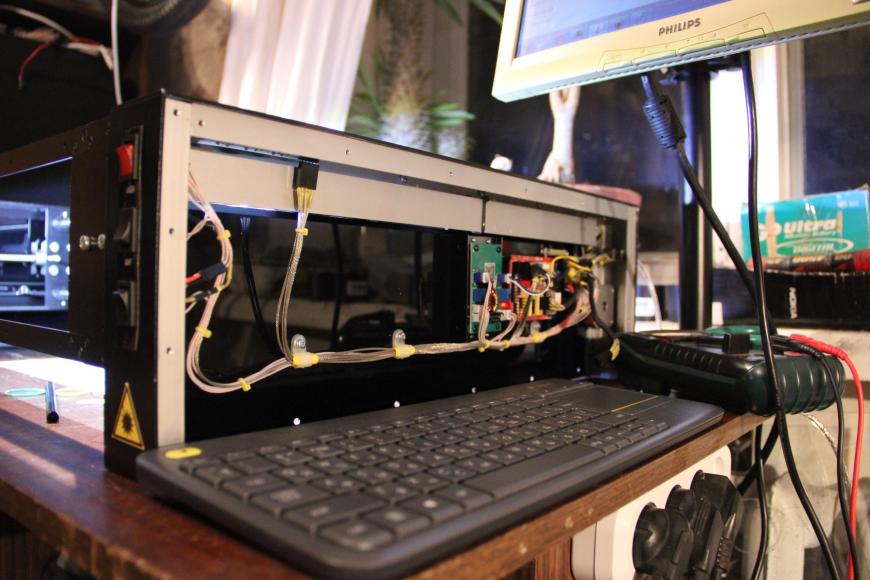

В планах – сделать ножки, подобие корпуса, убрать провода в каналы (есть возможность пустить провода внутри профиля или по пазам, с фиксацией их клипсами). Очень нужна вентиляция, вытяжка и корпус.

пока в планах адаптировать лазерный модуль для работы с ШИМ заменой драйвера на внешний.

И я нахожусь в поисках программного обеспечения для конвертации изображений в жкод. То, что испоробовал мне не помогло.

Еще есть мысль — можно добавить третью ось с кротким ходом. Это позволит более гибко подстраиваться под материалы с большой толщиной.

Долго общался с техподдержкой по поводу ШИМ-управления мощностью: ШИМ или ТТЛ модуляции в лазере нет.

ТТЛ контакты — это Т- и Т+, сигналы внешней модуляции. Как видно, на плате есть два Т+: один должен был бы уходить вовнутрь на плату драйвера, второй — припаивается внешний сигнал. Ничего на плате не распаяно. На драйвер уходит только питание. То есть драйвер «не умеет» ТТЛ.

Прошивка под Ramps (надо доработать 'под себя': откорректировать габариты рабочего поля, выводы управления лазером и т.п.)

В целом приобретение данного модуля высвободило мне время, которое уходило на переделки диодов без корпусов. Не надо под каждый подбирать линзу, питание, пихать все в корпус. Стоимость модуля достаточно высокая, но если сравнивать стоимость готовой конструкции лазерного гравера типа такого, то в итоге выгода очевидна. Дело в том, что стоимость лазера – это больше половины стоимости гравера целиком. В остальном – это стоимость профиля, двигателей и электроники (по мелочи).

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Самодельный лазерный гравер. Другой подход к проектированию.

Всем доброго времени!

В этом посте хочу поделится с Вами процессом создания лазерного гравера на основе диодного лазера из Китая.

Несколько лет назад появилось желание приобрести себе готовый вариант гравера с Aliexpress с бюджетом в 15 тыс , но после долгих поисков я пришел к выводу, что все представленные варианты слишком простые и по сути являются игрушками. А хотелось что-то настольное и при этом достаточно серьезное. Спустя месяц исследований было принято решение сделать сей аппарат своими руками, и понеслась.

В тот момент у меня еще не было 3D принтера и опыта 3D моделирования, но зато с черчением все было в порядке)

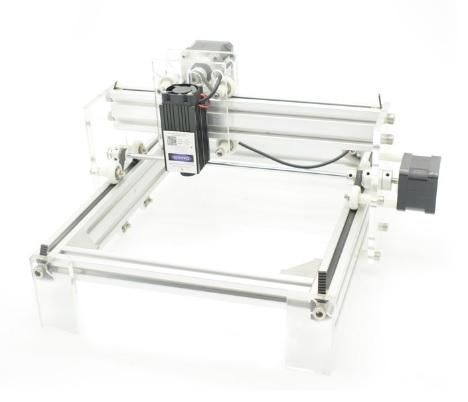

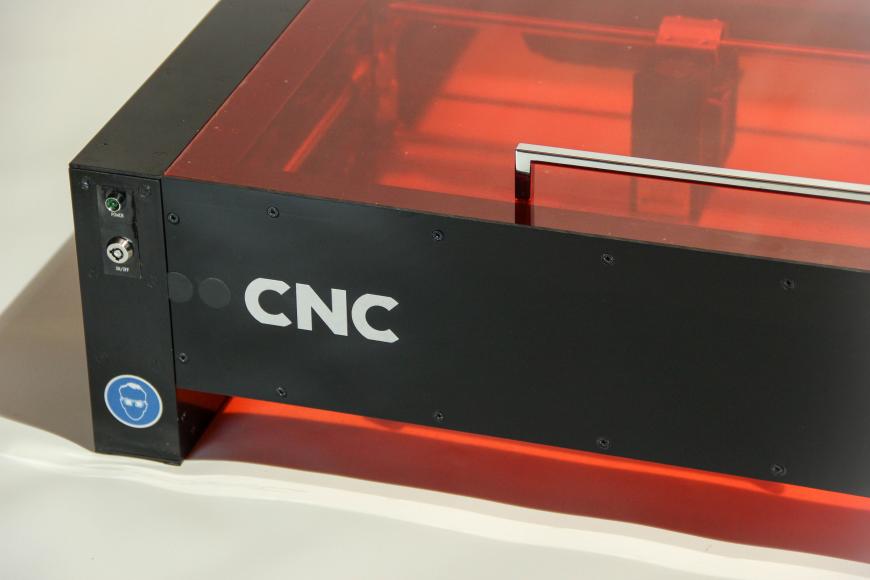

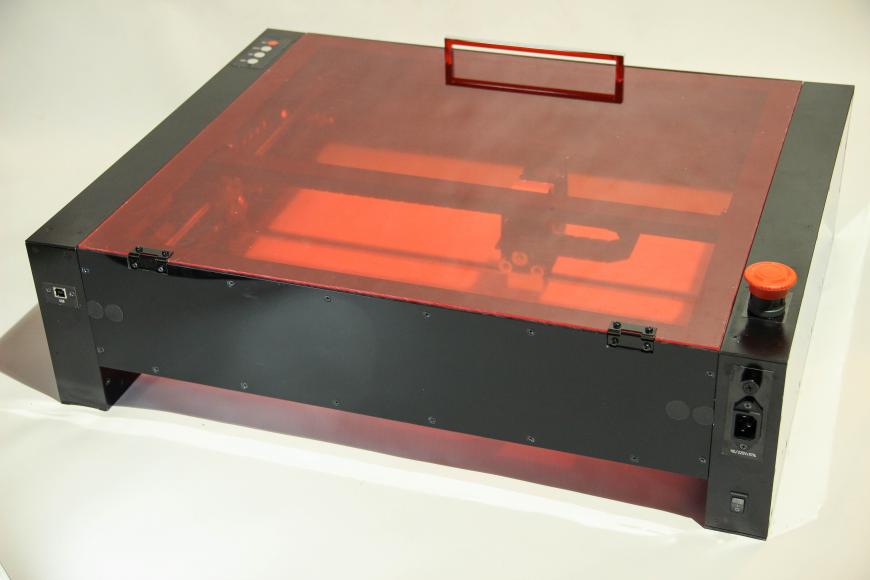

Вот собственно один из тех готовых граверов из Китая.

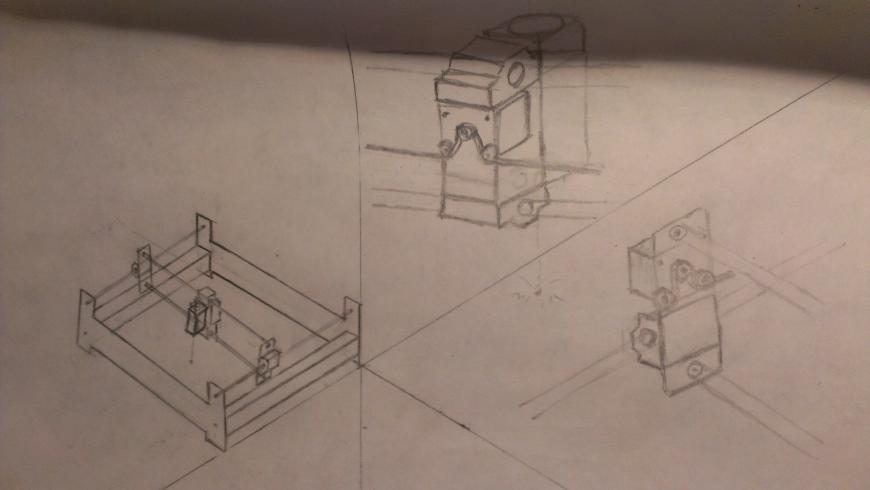

Насмотревшись на варианты возможных конструкций механики, на листочке были сделаны первые эскизы будущего станка..))

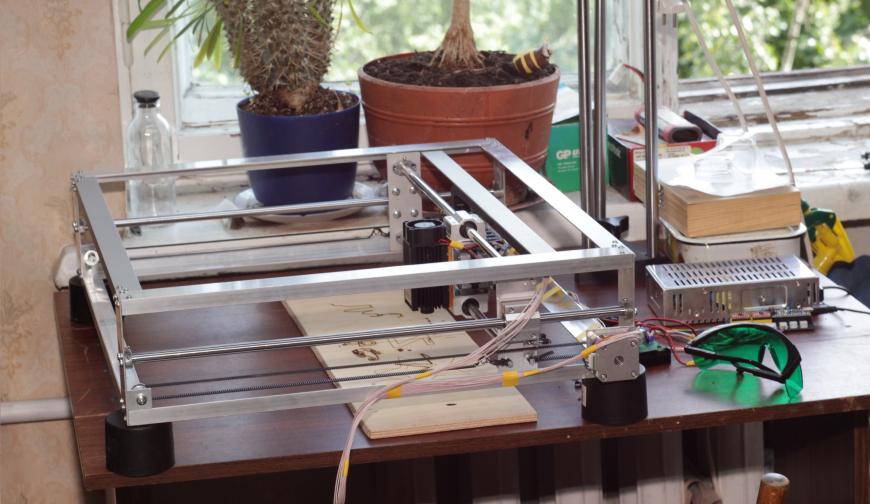

Было принято решение, что область гравировки должна быть не меньше листа А3.

Сам лазерный модуль был куплен одним из первых. Мощностью 2W, так как это было самым оптимальным вариантом за разумные деньги.

Вот собственно сам лазерный модуль.

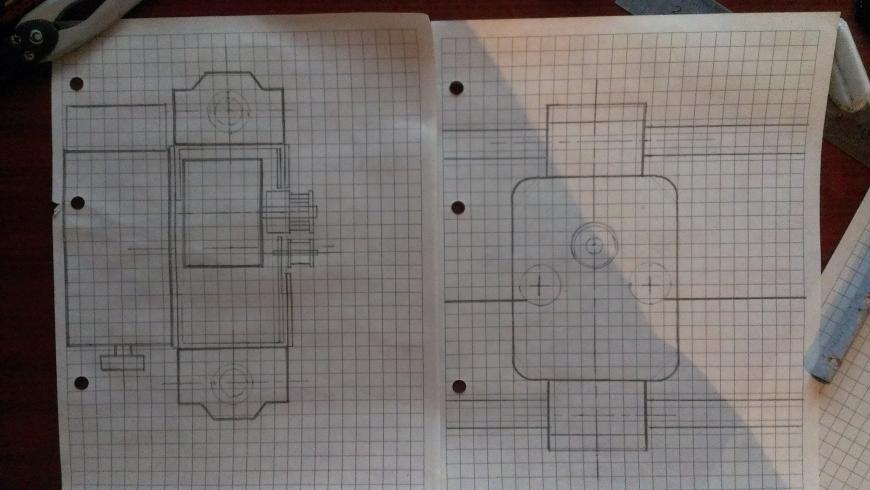

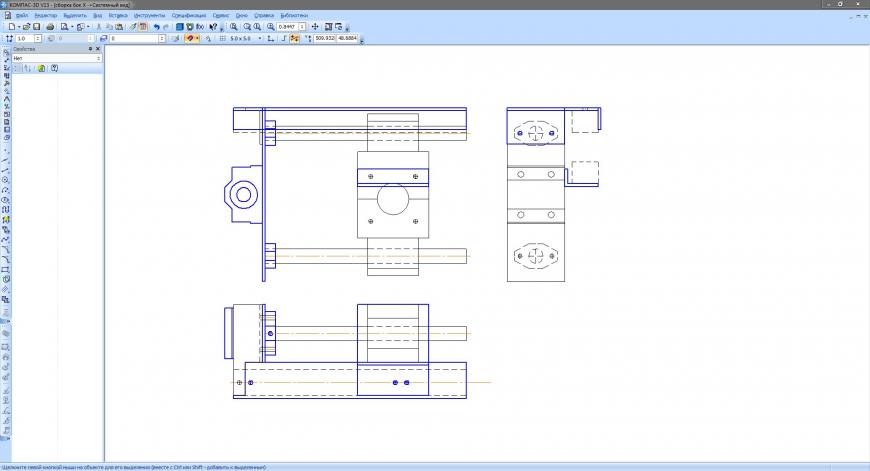

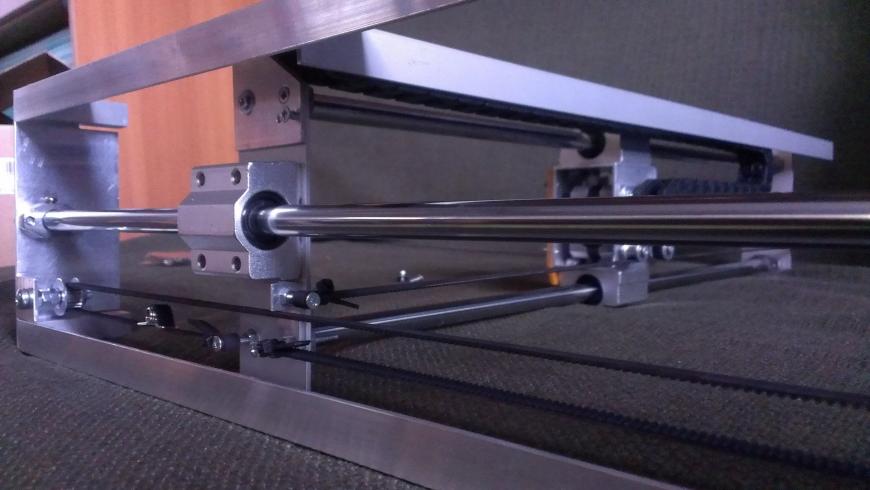

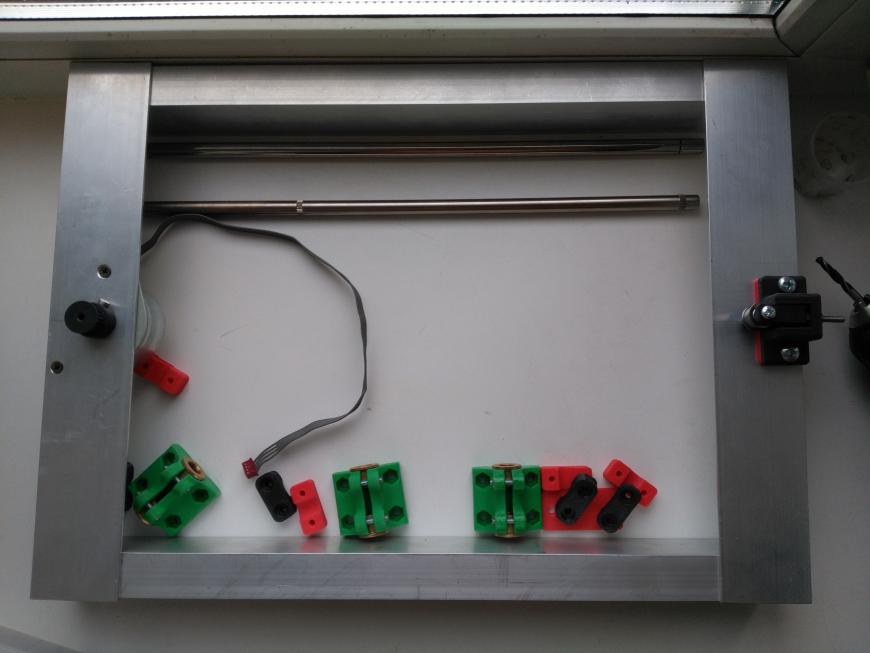

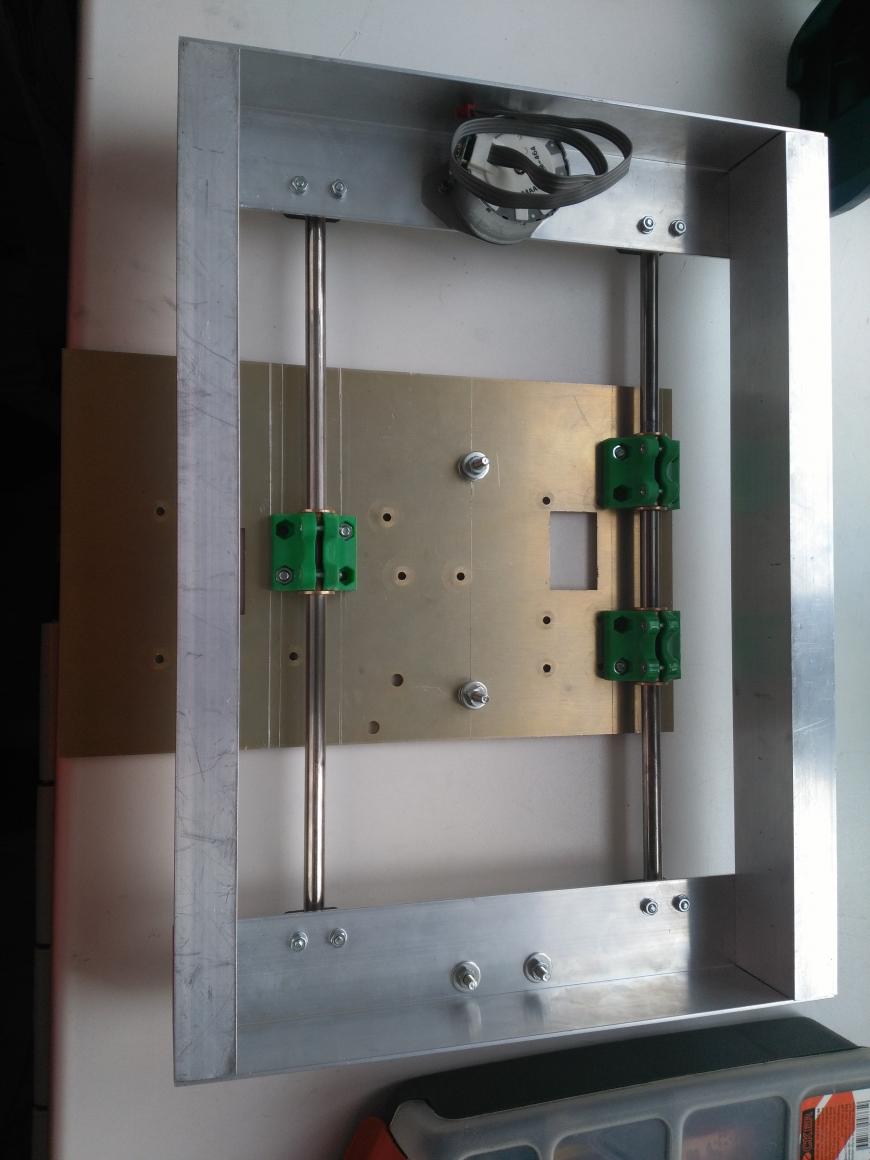

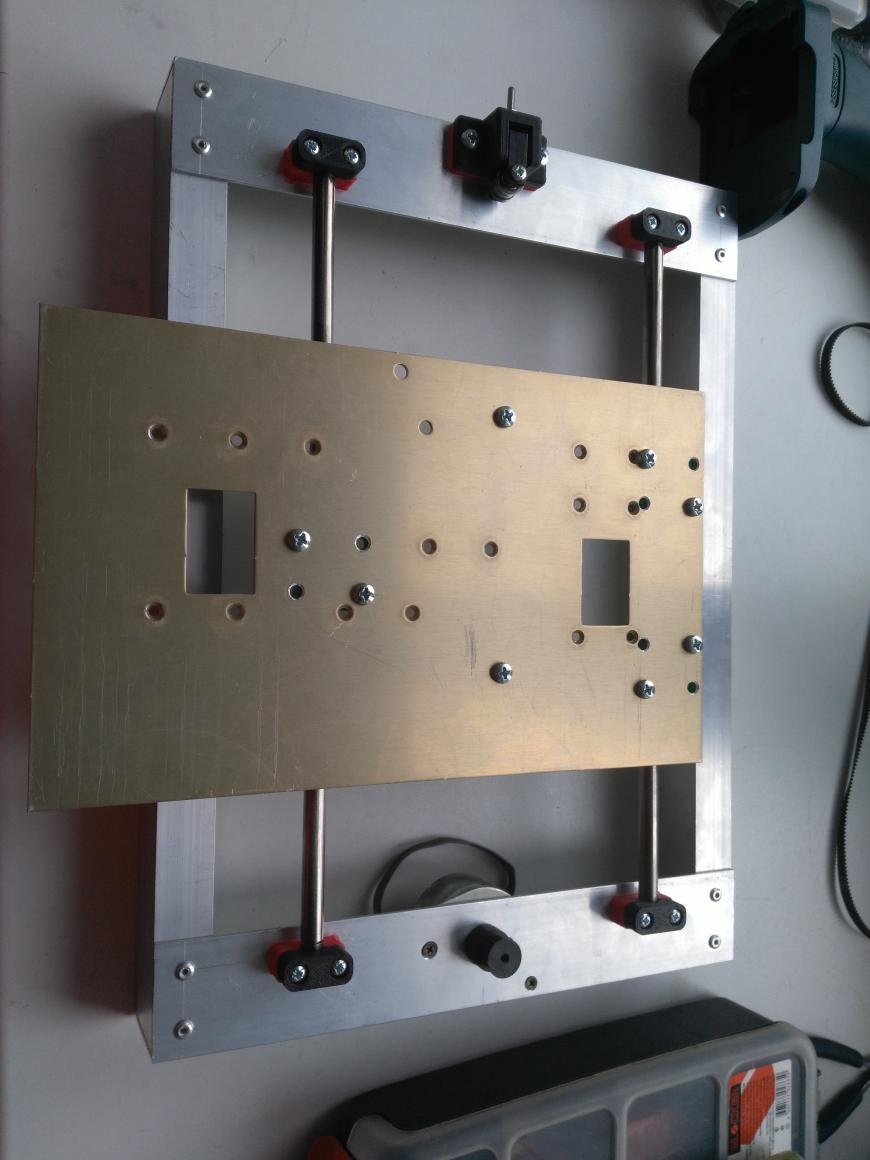

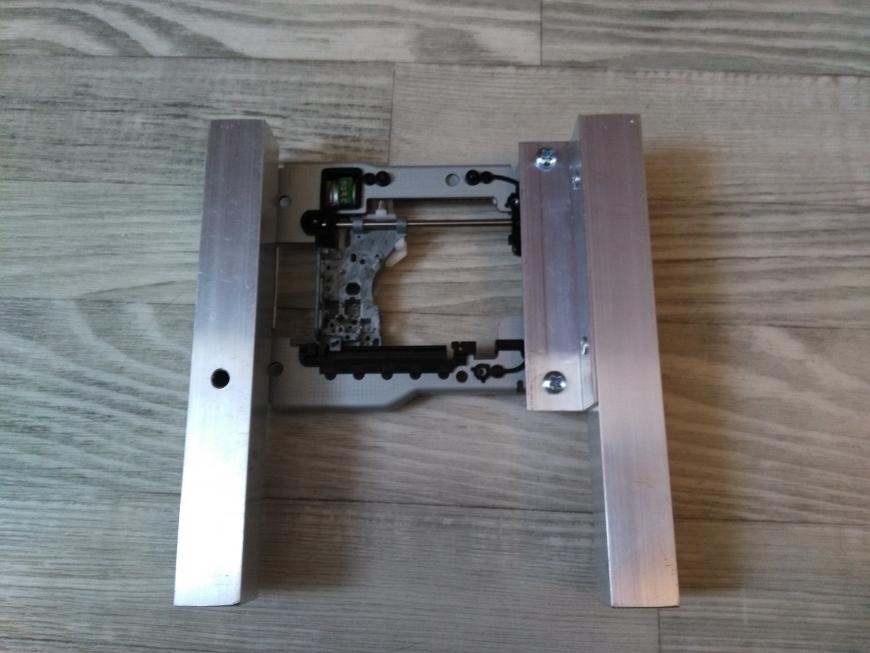

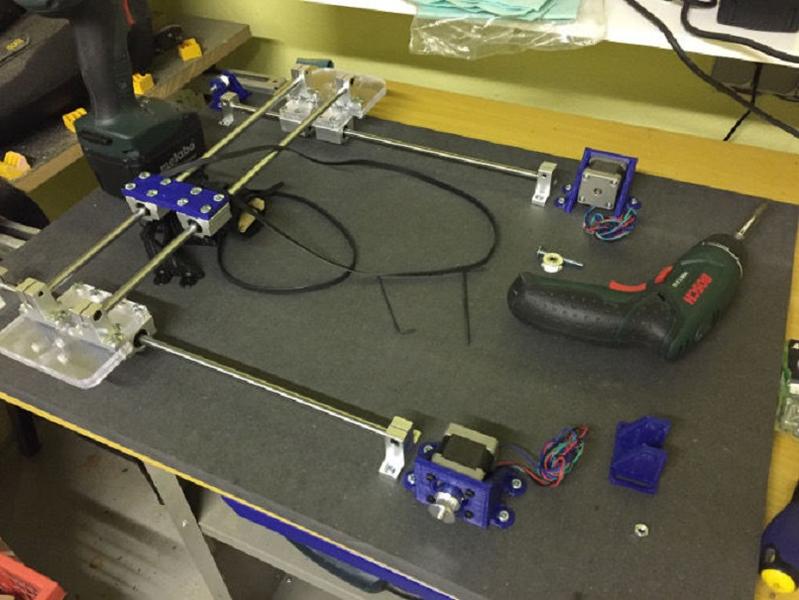

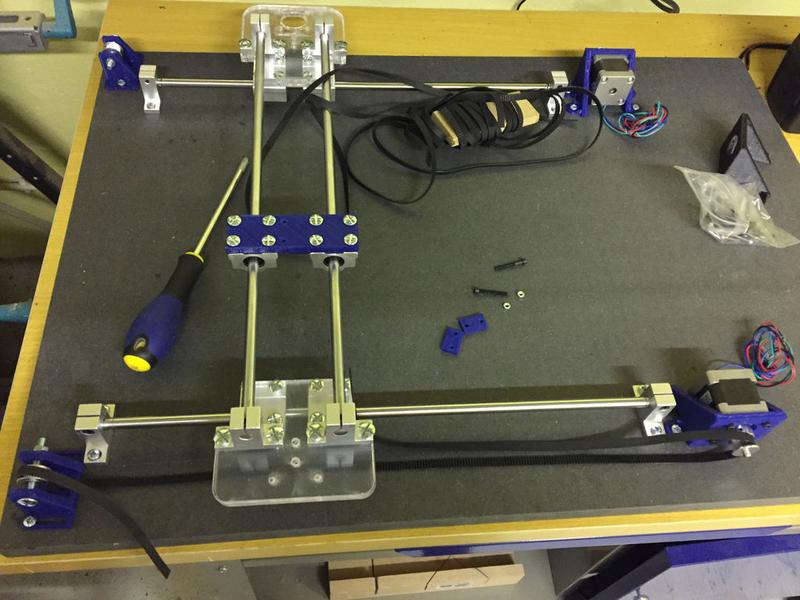

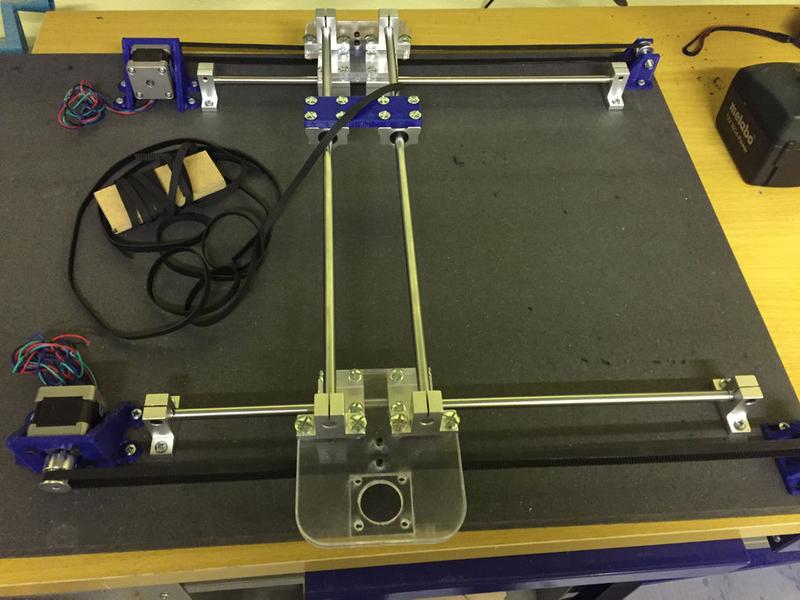

И так, было решено, что ось X будет ездить по оси Y и началось ее проектирование. А началось все с каретки.

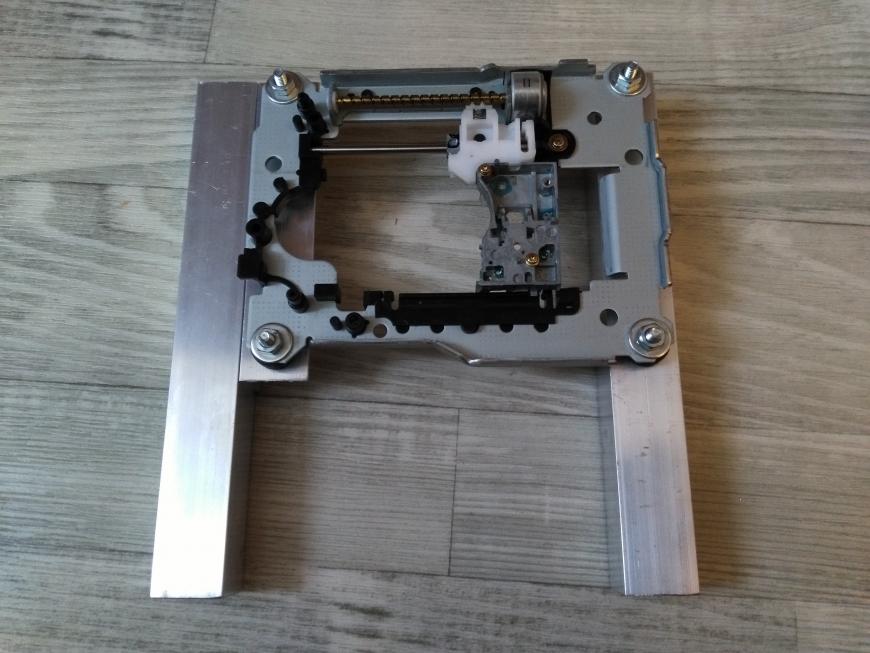

Вся рама станка была сделана из алюминиевых профилей разной формы, купленных в Леруа.

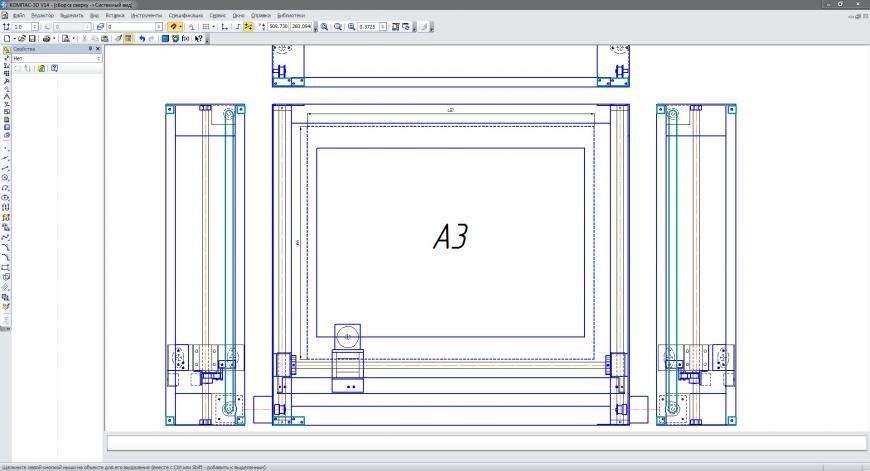

На этом этапе эскизы на тетрадных листочках больше не появлялись, все чертилось и придумывалось в Компасе.

Купив 2 метра квадратного профиля 40х40 мм для построения рамы станка в конечном итоге из него была сделана только сама каретка..))

Двигатели, линейные подшипники, ремни, валы и вся электроника заказывались с Aliexpress в процессе разработки и планы о том, как будут крепиться двигатели и какая будет плата управление менялись на ходу.

Спустя несколько дней черчения в Компасе был определен более менее четкий вариант конструкции станка.

А дальше. А дальше больше!

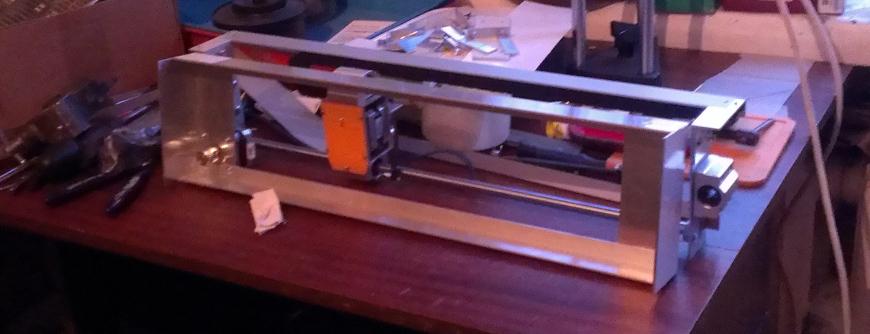

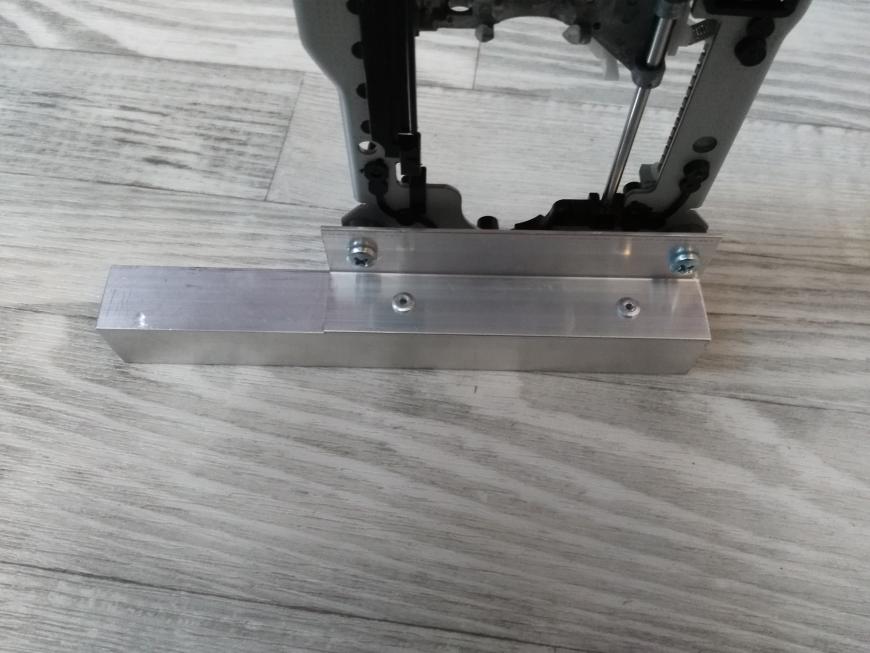

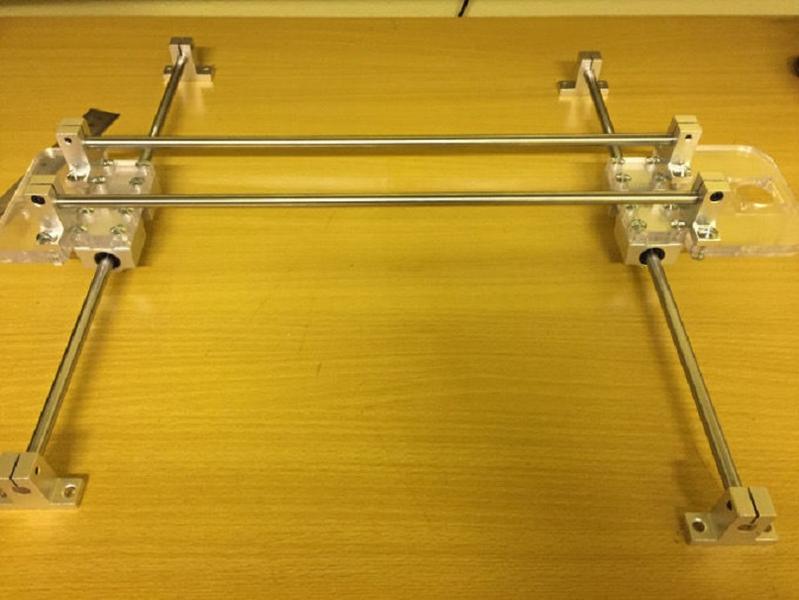

Боковины оси Y (извиняюсь за качество фото).

И это было только начало.

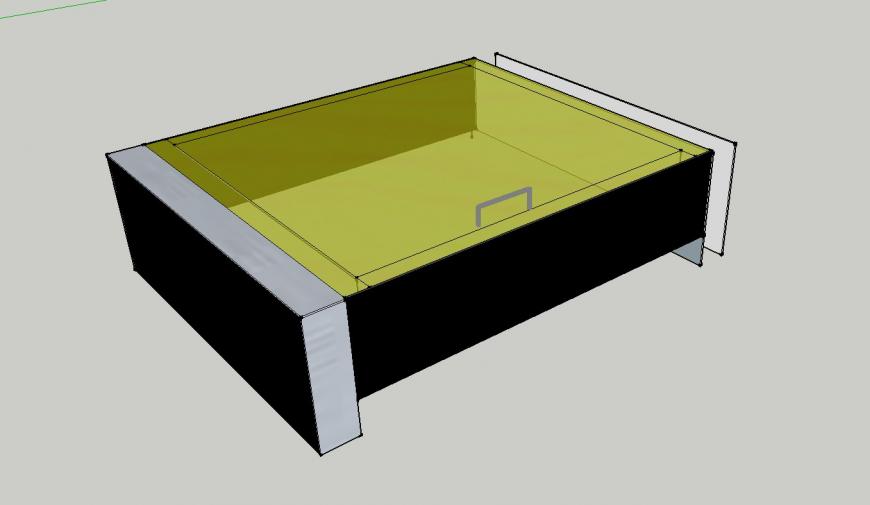

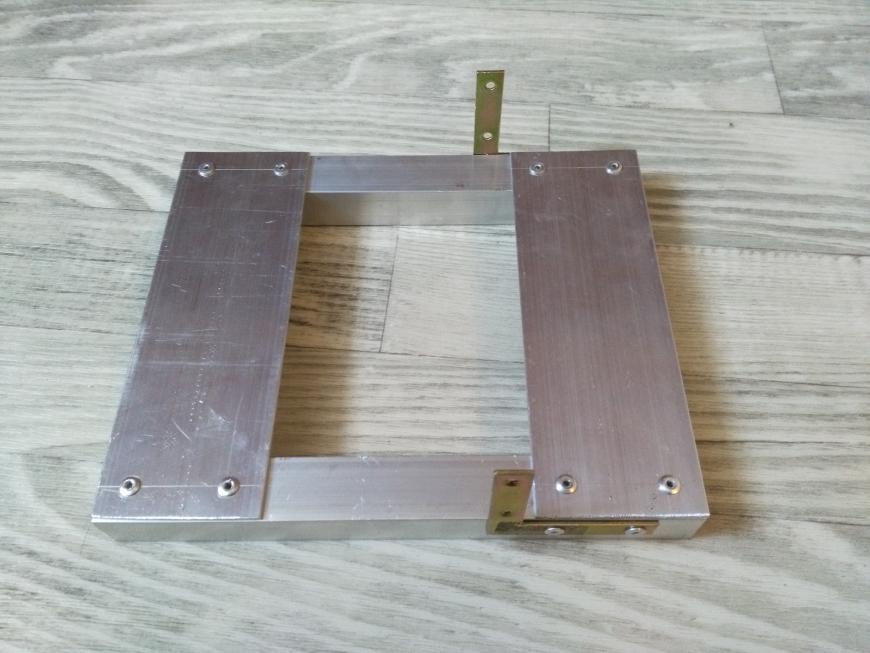

Дальше был корпус!

Была построена простенькая 3D модель общего вида станка, дабы уже точно определиться с его внешним видом и размерами.

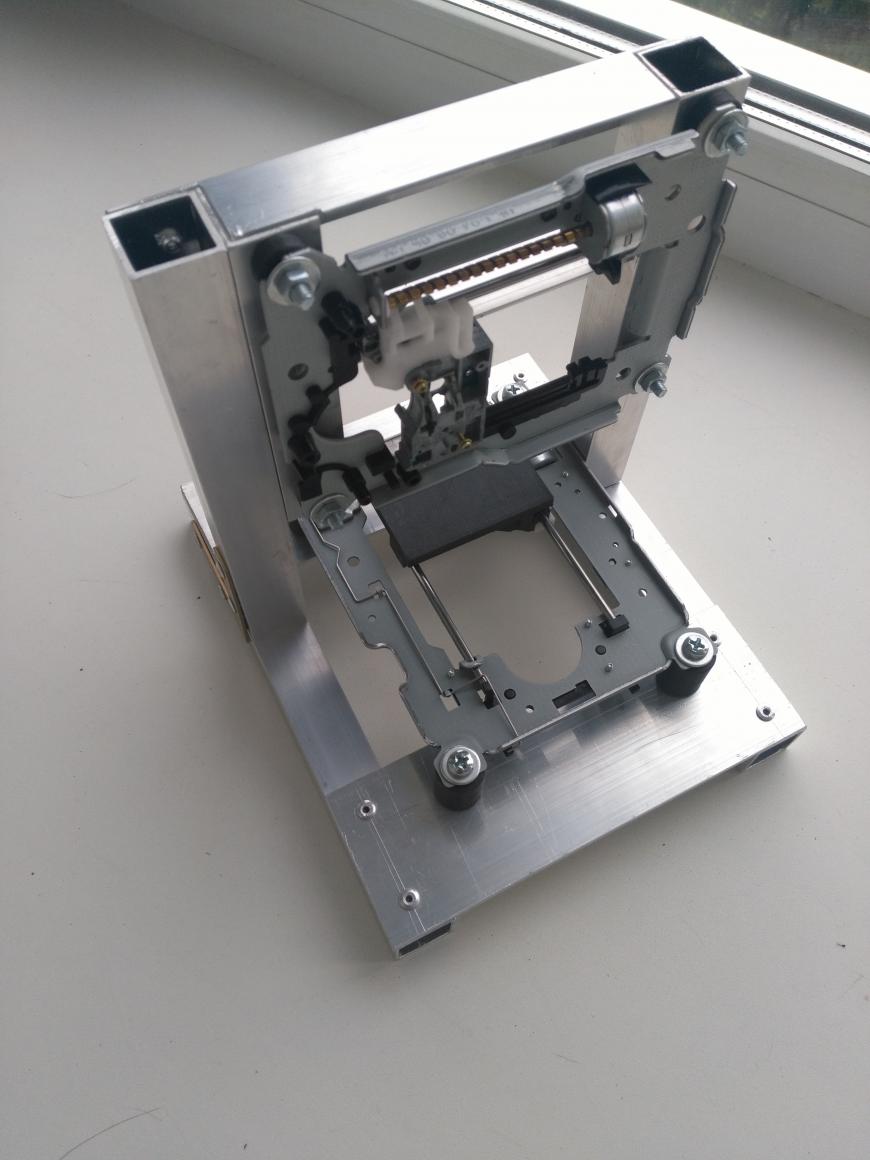

И наконец, когда все было подогнано и последняя деталь была выкрашена в черный цвет 8) , наступила финишная прямая!

Теперь немного красивых фото))

И самое главное не забывать про технику безопасности.

Надевайте специальные защитные очки при работе с лазером!

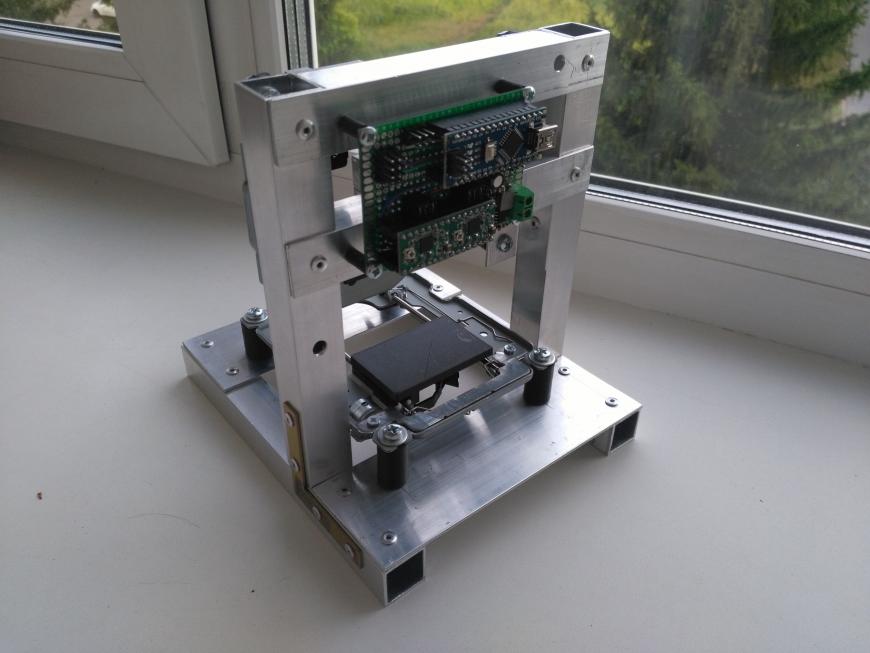

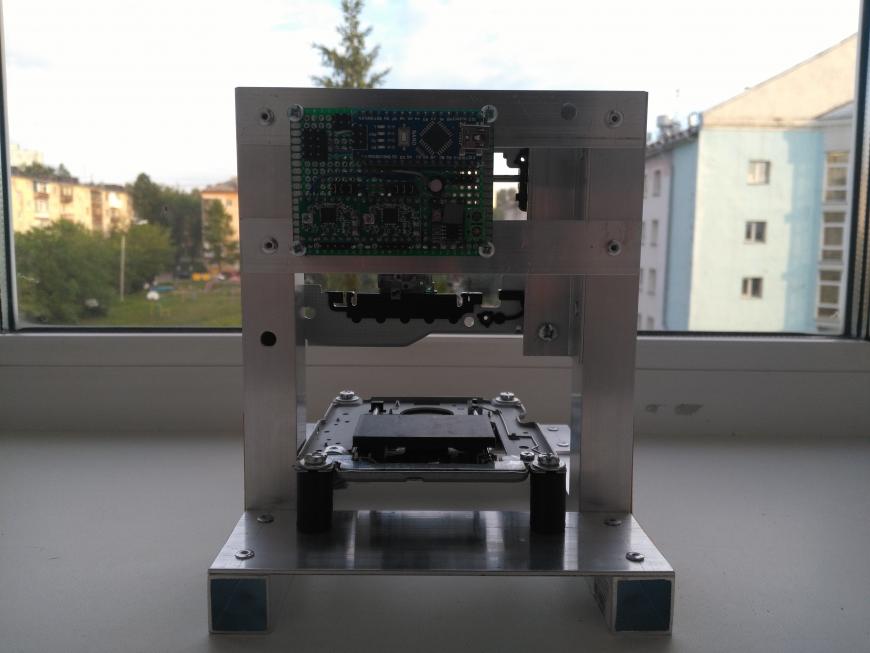

Самодельный миниатюрный лазерный гравер на Arduino Uno

Полагаю, что проект, о котором я хочу рассказать, будет интересен всем, кто занимается электроникой. А именно, речь идёт о миниатюрном лазерном гравере, с помощью которого можно наносить изображения на картон, на дерево, на виниловые наклейки и на прочие подобные материалы. Идею проекта я почерпнул из этого руководства, сделав кое-что по-своему.

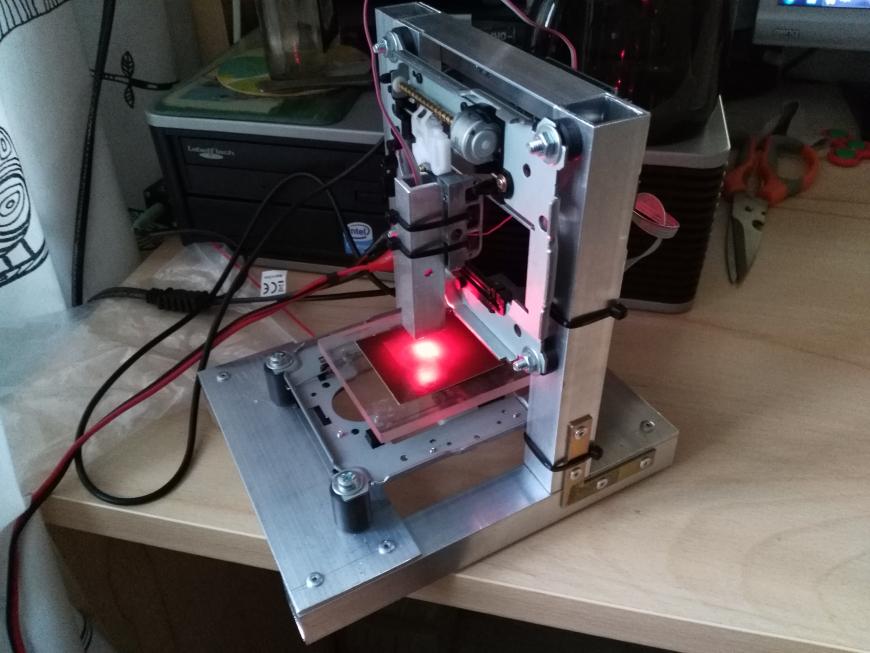

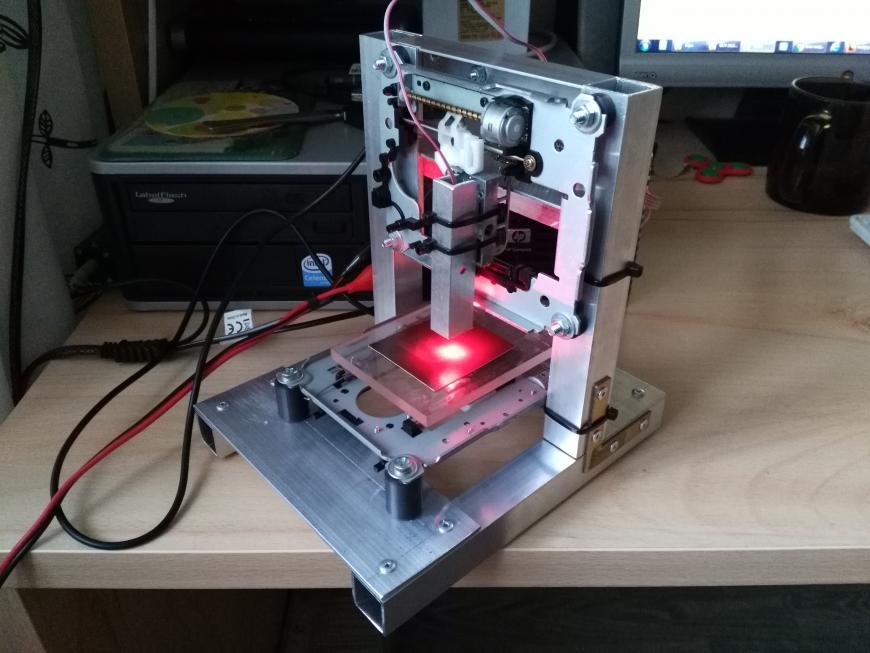

Лазерный гравер в действии и процесс сборки устройства

Материалы и инструменты

Для создания гравера вам понадобятся следующие основные компоненты:

- Arduino UNO (с USB-кабелем).

- 2 шаговых двигателя от DVD-приводов.

- 2 контроллера для шаговых двигателей A4988 и соответствующая плата расширения для Arduino.

- Лазер мощностью 250 мВт с настраиваемой оптикой.

- Блок питания (минимум — 12В, 2А).

- 1 N-канальный полевой транзистор IRFZ44N.

- Паяльник.

- Дрель.

- Напильник по металлу.

- Наждачная бумага.

- Кусачки.

- Клеевой пистолет.

Шаг 1. Шаговый двигатель

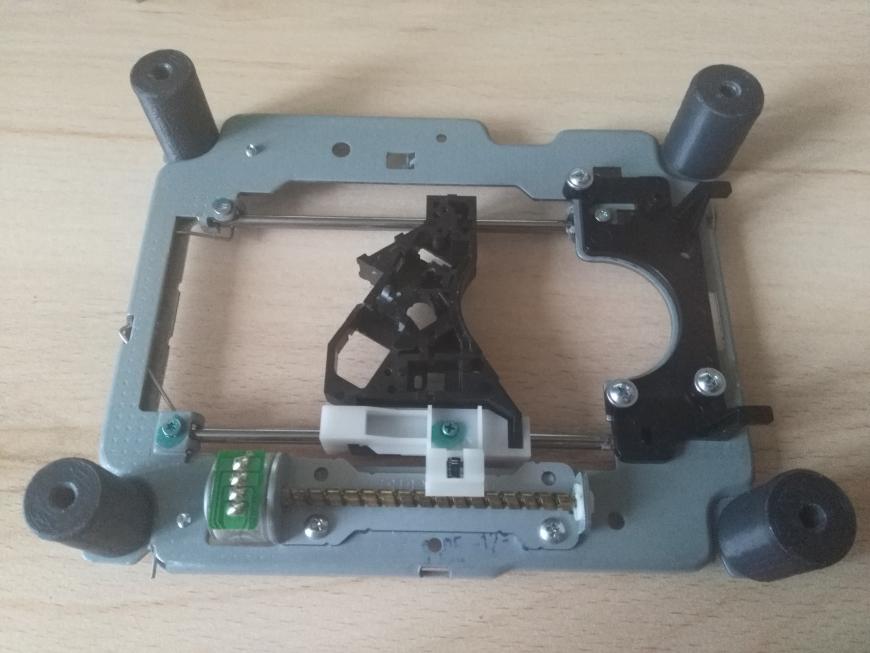

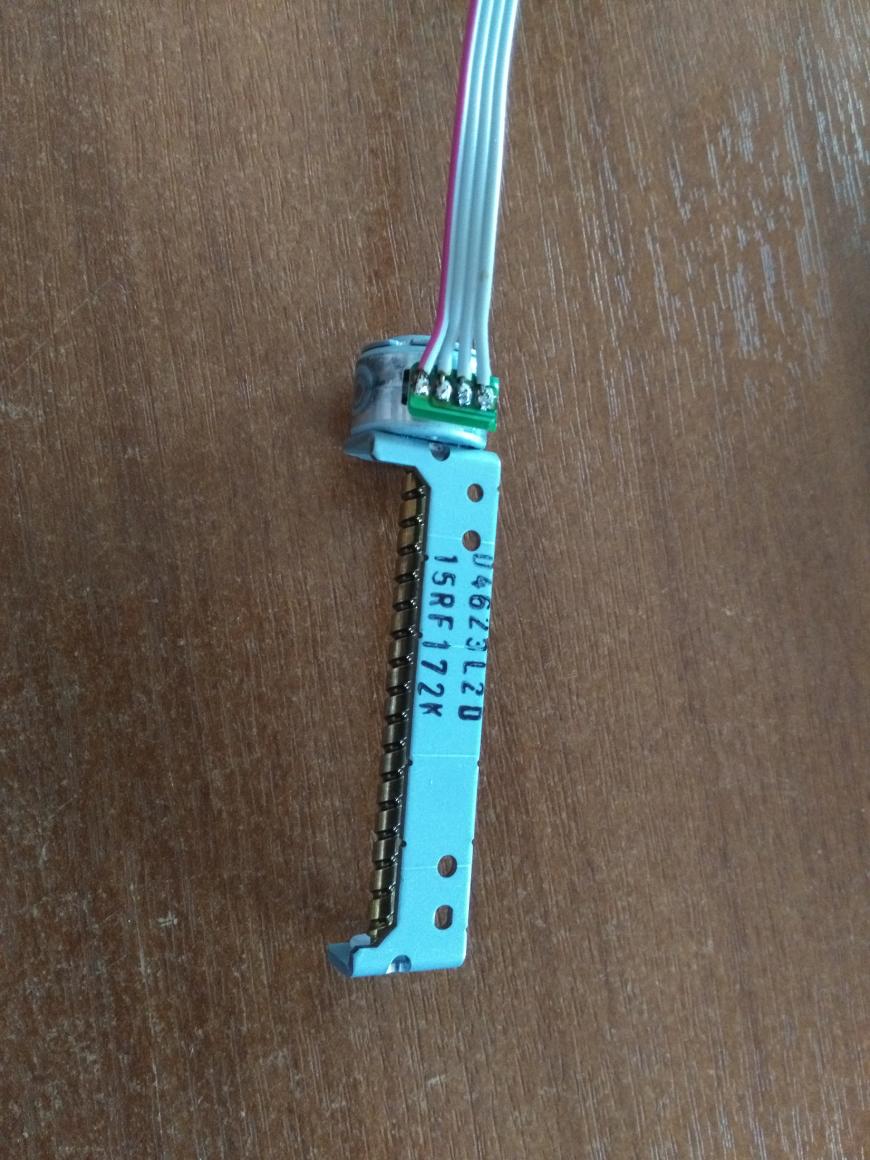

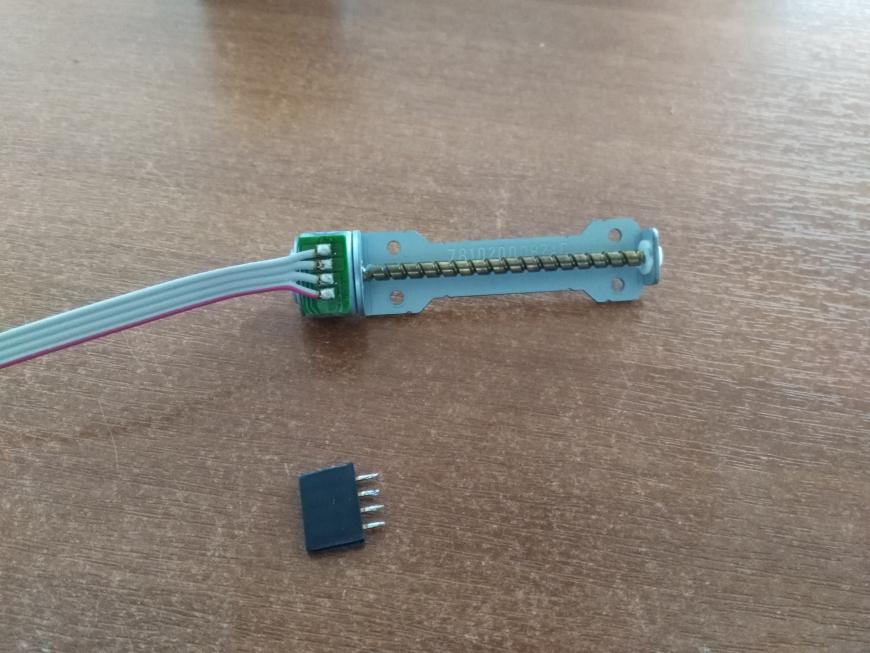

В нашем проекте понадобится два шаговых двигателя из DVD-приводов. Один нужен для перемещения стола гравера по оси X, а второй — по оси Y. Поискать подходящие приводы можно в нерабочих компьютерах или в местном магазине подержанной электроники. Я нашёл то, что мне было нужно, очень дёшево, именно в таком магазине.

Винты на корпусе DVD-привода

DVD-привод со снятой крышкой

Необходимые нам части DVD-приводов

DVD-приводы нужно разобрать. Последовательность действий по «добыванию» из привода того, что нам нужно, выглядит так:

- Откручиваем все винты, воспользовавшись отвёрткой с профилем Phillips.

- Отключаем все кабели.

- Открываем корпус и откручиваем винты, крепящие шаговый двигатель и соответствующий механизм.

- Извлекаем двигатель и присоединённый к нему механизм.

Шаг 2. Изучаем шаговый двигатель

Шаговый двигатель

Шаговый двигатель — это электромеханическое устройство, которое преобразует последовательности электрических импульсов в дискретные угловые перемещения ротора. То есть — ротор такого двигателя может, реагируя на поступающий на него сигнал, выполнить определённое количество шагов. Шаговые двигатели можно сравнить с цифро-аналоговыми преобразователями, превращающими цифровые сигналы от управляющих схем в нечто, имеющее отношение к физическому миру. Такие двигатели применяются в самых разных электронных устройствах. Например — в компьютерной периферии, в приводах дисководов, в робототехнике.

Шаг 3. Подготовка шаговых двигателей

Кабель для подключения шагового двигателя к контроллеру

Для начала, используя мультиметр в режиме проверки целостности цепи, найдём контакты, подключённые к двум катушкам двигателя — к катушке A, и к катушке B.

Я подготовил 2 пары проводов разного цвета, одну пару для подключения к катушке А, вторую — для подключения к катушке B.

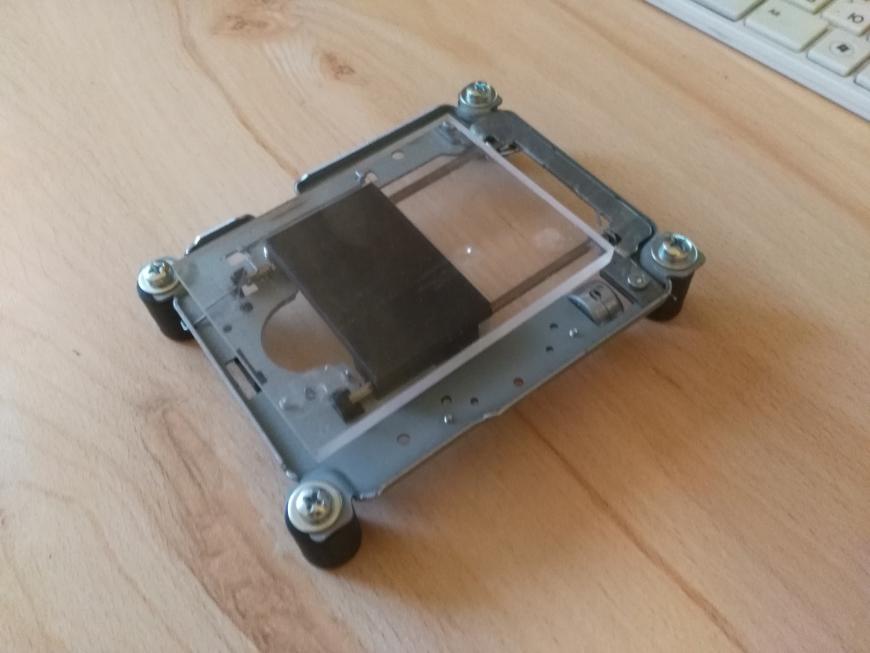

Шаг 4. Сборка стола гравера

Сборка стола гравера

Для сборки подвижного стола гравера я склеил механизмы шаговых двигателей, разместив их перпендикулярно друг другу. Основание стола сделано из ДСП.

Шаг 5. Сборка держателя для лазера

Сборка держателя для лазера

Установка держателя

Держатель для лазера собран из дерева. Модуль лазера крепится к нему кабельной стяжкой.

Шаг 6. Прикрепление лазера к держателю

Лазер, стол гравера и лазер, закреплённый на держателе

В этом проекте используется лазерный модуль мощностью 200-250 мВт (длина волны — 650 нм). Оптическая система этого модуля позволяет сфокусировать лазер на нужном расстоянии.

Для того чтобы обеспечить охлаждение гравера при его длительной работе — можно воспользоваться радиатором. Его можно купить или снять со старой материнской платы.

Шаг 7. Подключение электронных компонентов

Подключение электронных компонентов

Теперь нужно подключить к Arduino плату расширения. К ней надо подключить контроллеры шаговых двигателей, шаговые двигатели, лазер и блок питания.

Шаг 8. Загрузка и установка Benbox Laser Engraver, Arduino IDE и драйвера CH340

Материалы Benbox Laser Engraver

Теперь пришло время загрузить и установить необходимое ПО. В частности, нам нужны следующие программы:

- Benbox Laser Engraver 3.7.99. .

- Драйвер CH340 для Arduino (входит в состав дистрибутива Benbox Laser Engraver).

Шаг 9. Установка прошивки для Arduino Nano

Окно обновления прошивки

Теперь в окне Benbox Laser Engraver нужно нажать на кнопку с изображением молнии (она находится в верхнем ряду кнопок, справа). Далее, в появившемся окне надо выбрать подходящий COM-порт, выбрать устройство (UNO(328p)) и указать путь к .hex-файлу прошивки. Теперь надо нажать на кнопку с галочкой. После успешного завершения прошивки Arduino в заголовке окна появится зелёная галочка.

Шаг 10. Настройка параметров Benbox Laser Engraver

Настройка параметров программы

Теперь нужно настроить параметры гравера. Для этого надо нажать на синюю кнопку меню, которая находится в правом верхнем углу окна программы. Потом, для открытия списка параметров, надо щёлкнуть по кнопке с изображением стрелки, направленной вправо. Далее, надо заполнить список параметров так, как показано на предыдущем рисунке.

После этого надо щёлкнуть по кнопке со стрелкой, направленной влево, и выбрать порт, к которому подключён гравер.

Выбор порта

Шаг 11. Первый сеанс гравировки

Создание простого изображения для проверки работы системы

Начальная точка гравировки (0, 0) отмечена маркером, который выглядит на рисунке как красная дуга. Он находится в левом верхнем углу рабочего поля программы. При проверке правильности работы системы можно нарисовать в рабочем поле какую-нибудь простую фигуру, воспользовавшись инструментами, находящимися в левой части окна программы. После того, как изображение готово, запустить гравировку можно, нажав на зелёную кнопку со стрелкой, расположенную в верхней панели инструментов. Но перед этим надо сфокусировать луч лазера.

Шаг 12. Работа с гравером

Если у вас получилось всё то, о чём мы говорили выше, это значит, что теперь у вас есть собственный лазерный гравер.

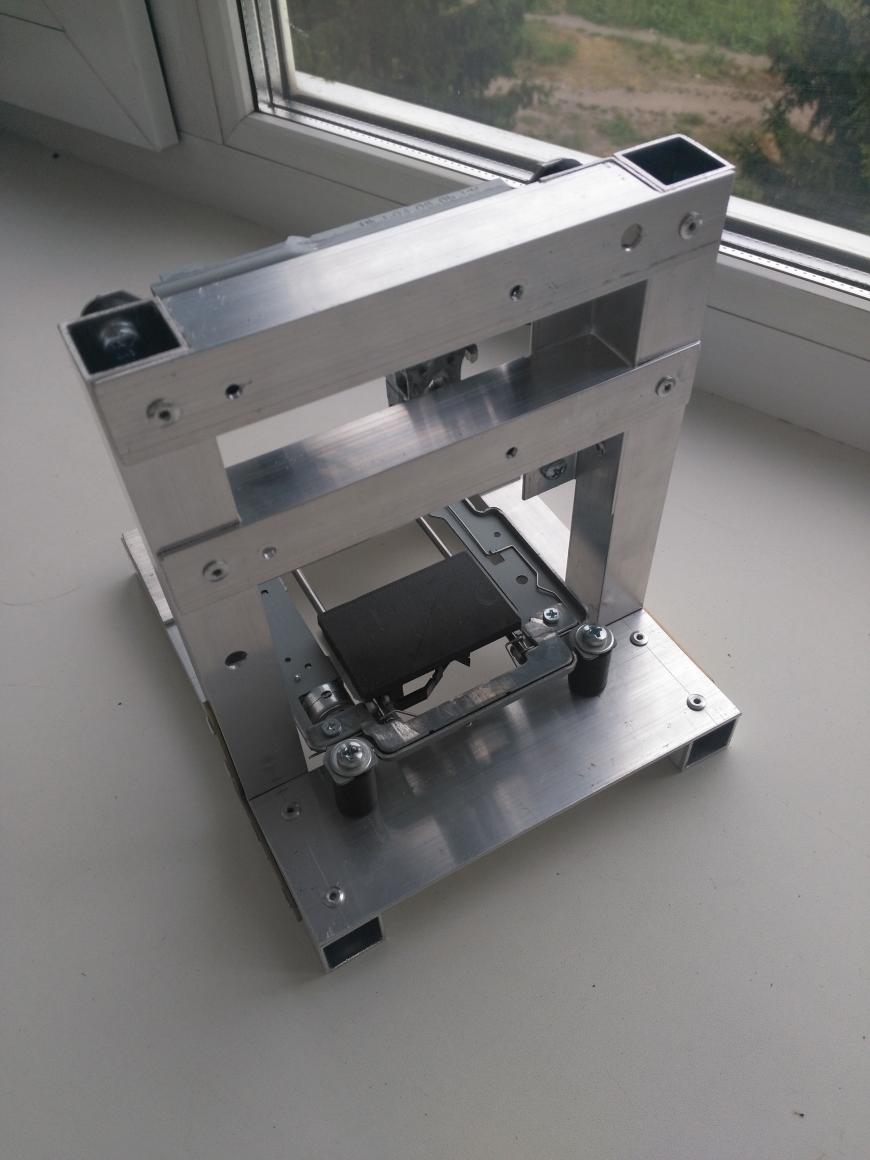

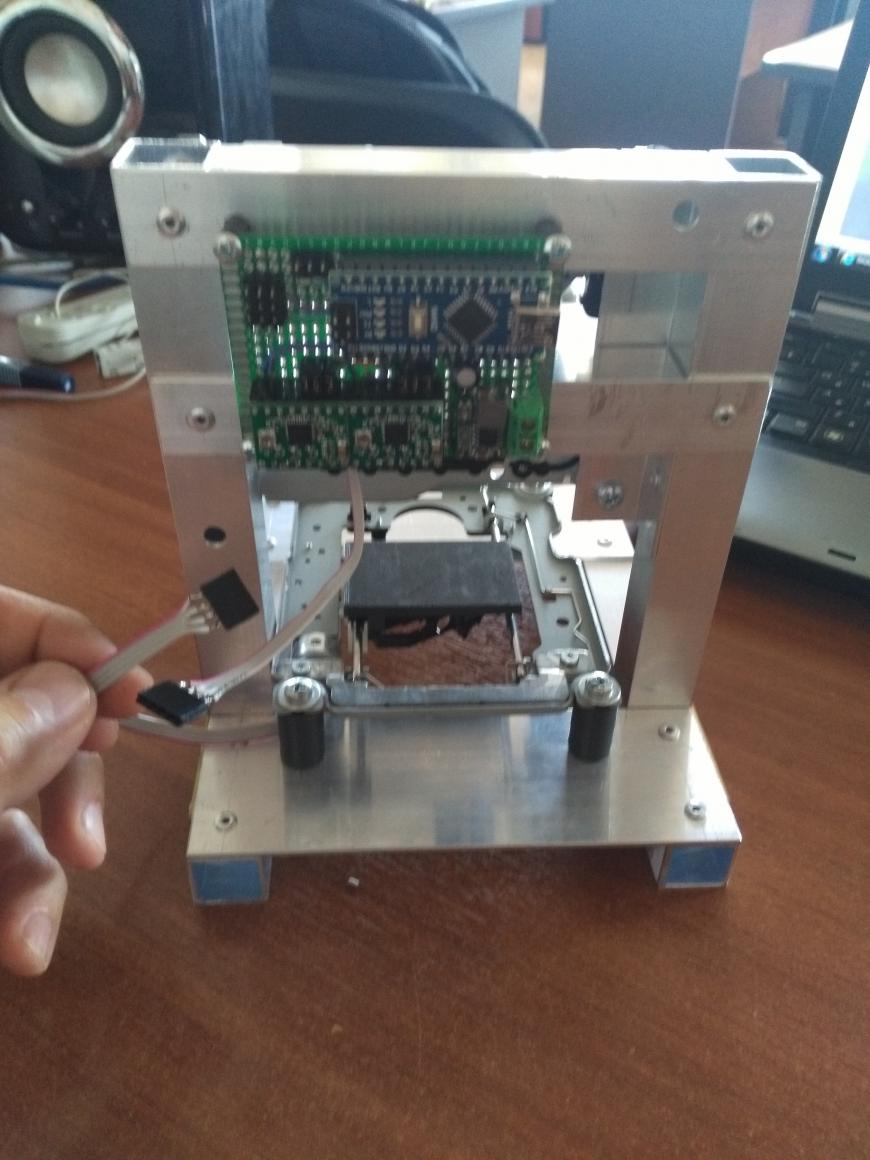

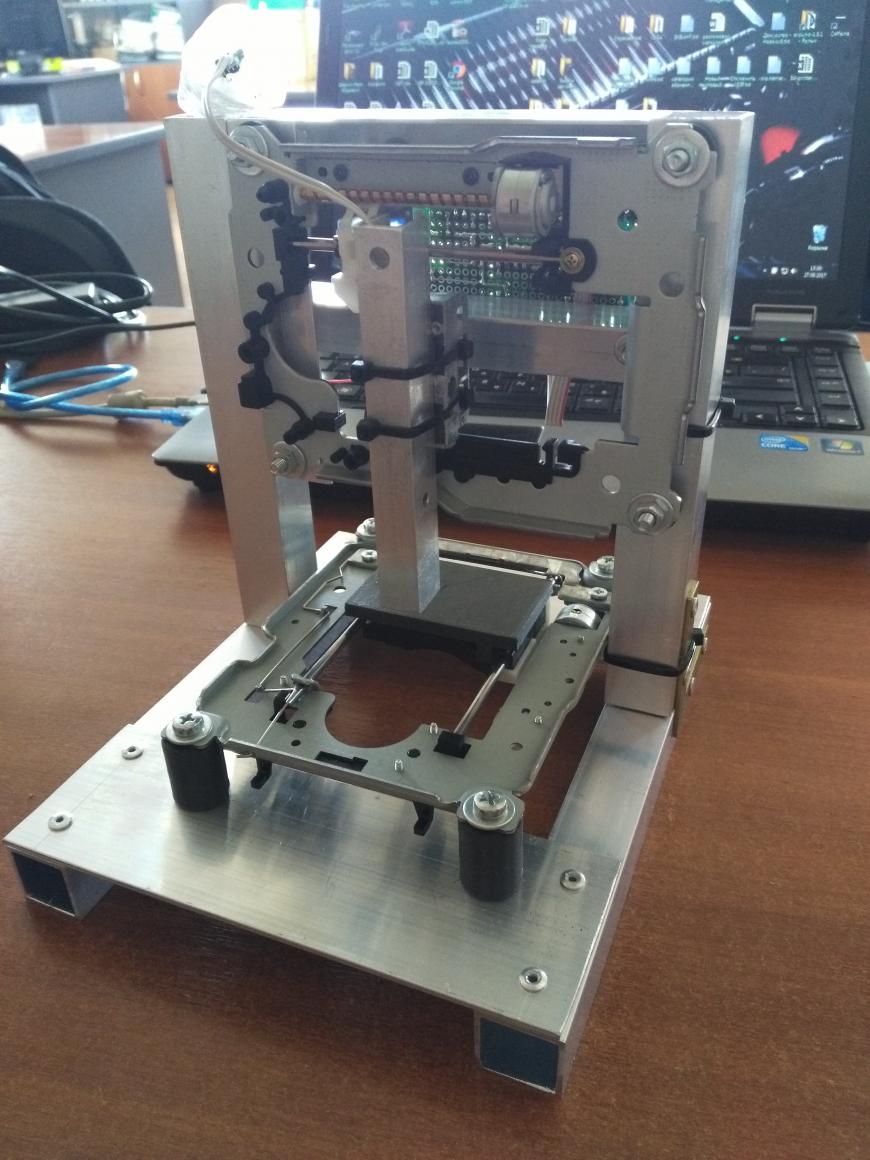

Самодельный чпу лазерный гравер из камней и палок.

Сегодня я наконец таки доделал сам гравер и испытал его.

Теперь обо всем по порядку.

Изначально идея собрать лазерный гравер родилась когда я увидел на али экспрессе поделку NeJe - гравер из DVD приводов.

Цена 4-5 тысяч рублей, дорого. Но игрушка вроде интересная.

Посидел, покопал интернет, посмотрел ролики на ютубе. Вроде самому собрать не сложно.

Было у меня в наличие пара шаговых моторчиков от струйного принтера Epson (что-то типа 25 шагов на оборот), немного алюминиевого профиля из Леруа.

Решил попробовать из того что есть изобразить что-то типа чпу гравера Cyclone PCB Factory, о постройке которого я так же недавно рассказал. Только осей было бы 2.

Привод решил делать на ремнях, он проще.

Исходя из направляющих что оставались от принтеров прикинул размер и собрал основание. Закрепил моторчик, натяжитель ремня, направляющие, установил подвижный стол и закрепил ремень.

Фотографии с установленным ремнем не осталось.

Все бы ничего, но стол от края до края пробегал всего за 2,5 оборота шагового двигателя. Точности позиционирование такая схема не дала бы.

Ременной привод разобрал, начал думать как переделать схему на ходовой винт м5 и забросил.

Навалилось работы, стало некогда.

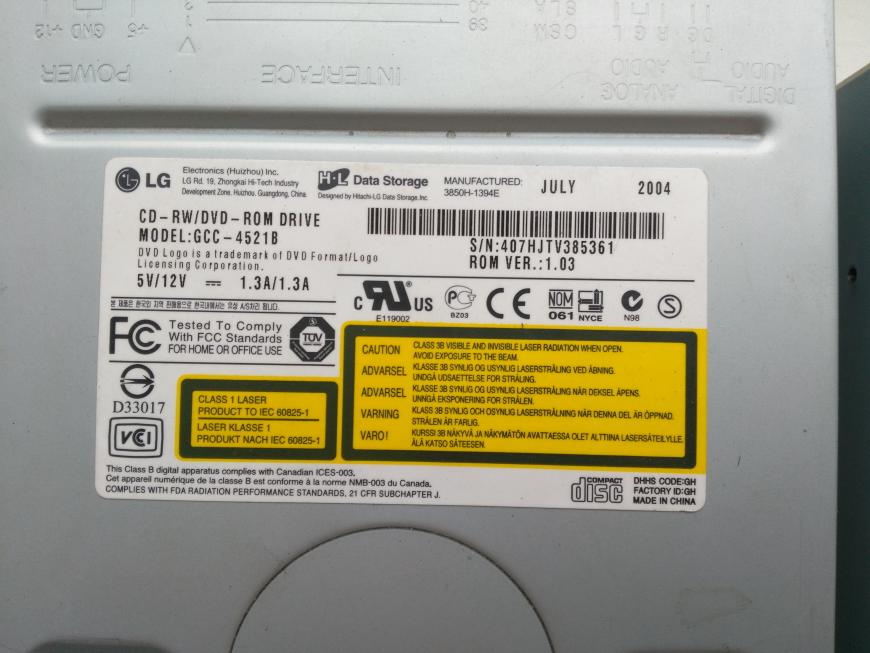

В это время товарищ подарил мне несколько DVD приводов на разбор. Пишущий DVD RW Sony и пару CD-RW DVD-ROM LG.

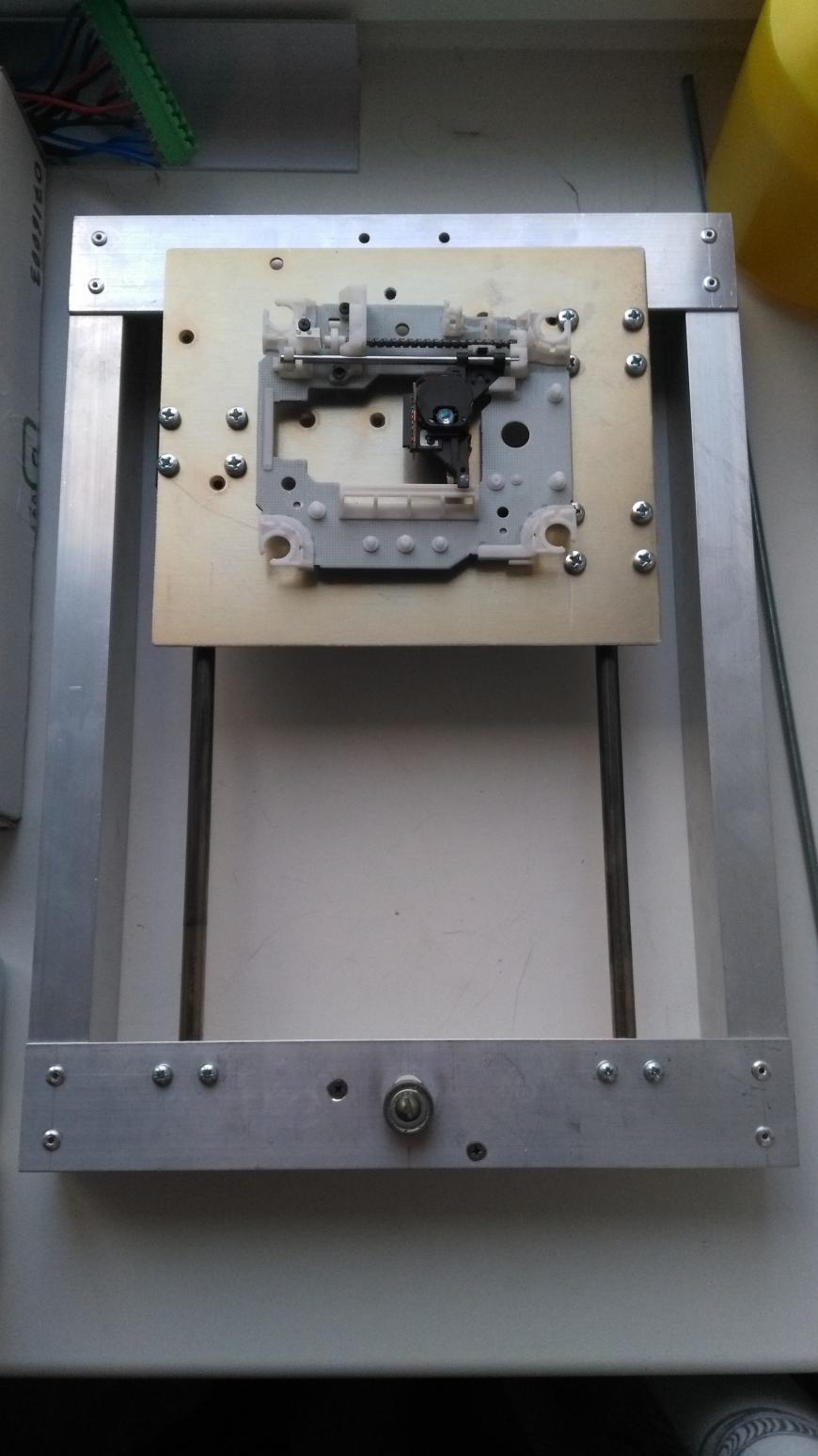

На пробу решил собрать гравер на кусках DVD привода. От чего ушел, к тому и пришел. Для того чтоб понять заинтересует меня это или нет вполне хватит.

Собирать гравер на кожухе от CD привода мне показалось не эстетичным. Решил собрать раму граверу из разного алюминиевого профиля. Был у меня квадрат 20х20х1.5, уголок 20х20х1.5, шинка 60х2 и П образный профиль 12х15х2. Еще одной задачей ставил себе набить руку в работе с профилем. Алюминий материал противный, то сверло при сверлении уведет, то рука при распиле дрогнет, то полотно закусит. В общем в качестве тренировки и отточки скиллов не лишнее. В дальнейшем планирую собрать принтер на профиле из Леруа.

Раму скреплял заклепочником. Быстро и надежно.

Если стоит цель сделать дешево и сердито, можно и нужно собирать на корпусе от привода.

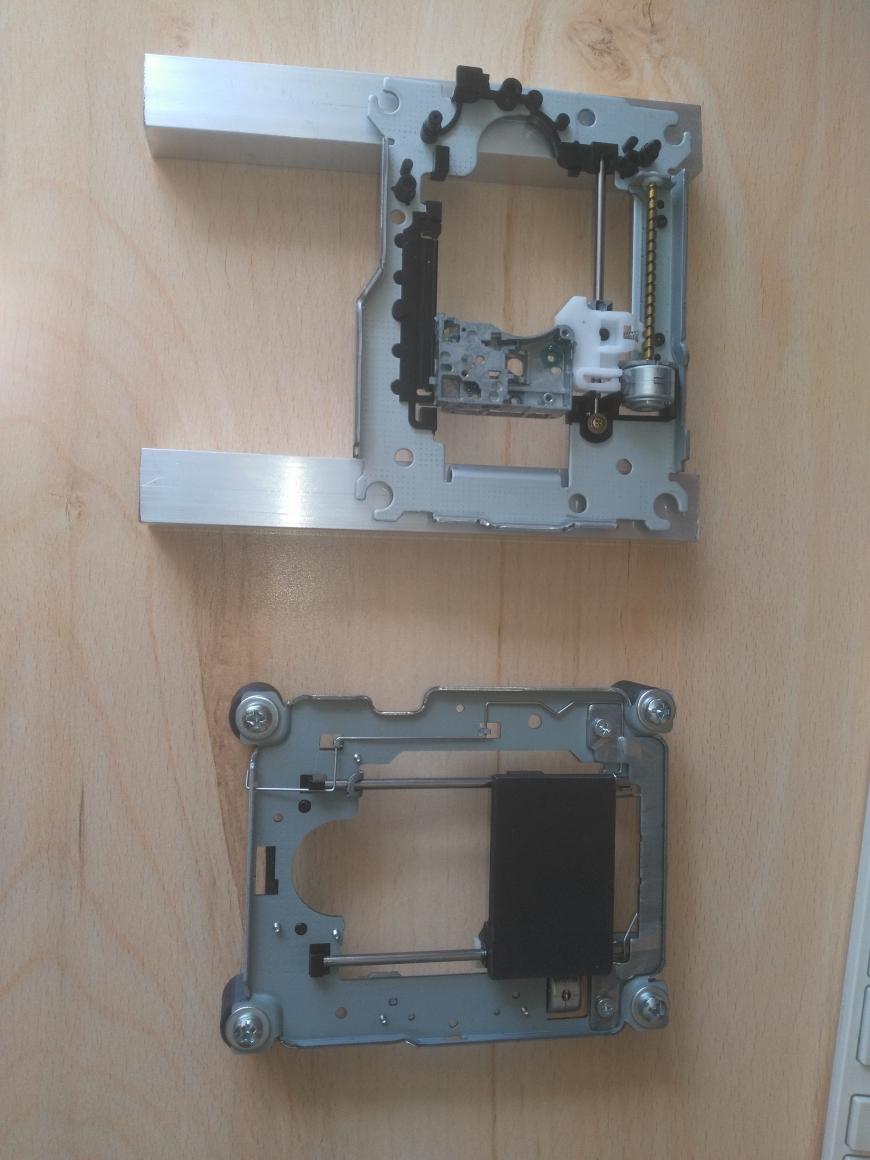

На ось X использовал кусок от LG, на Y кусок от Sony. С подвижных кареток обоих приводов снял все что только можно. Это нам не потребуется.

Для обоих осей спроектировал и распечатал разные проставки на принтере. На ось Y с резьбой.

В качестве стола использовал кусочек 6мм оргстекла. Оргстекло после сборки гравера приклеил к печатному столику так же, суперклеем.

Вместо всяких гаек, подкладок и прокладок, мне было удобно распечатать разные крепежные элементы на принтере. Никаких клеевых пистолетов и соплей :)

Из квадратного профиля 20х20 нарезал 4 куска на основание и стойки.

Кусочек уголка 20х20х1.5 нужен был чтоб разнести стойки, чтоб между стойками вошел кусок с кареткой, привод по оси Y.

Собрал основание для оси Y. Два куска квадратного профиля и алюминиевая полоса. Скрепил заклепочником.

По месту приклепал стальные уголки для крепления портала оси Х.

В качестве держателей стоек оси X использовал стальные уголки из Леруа. Рублей по 14 за штуку.

И собрал все воедино.

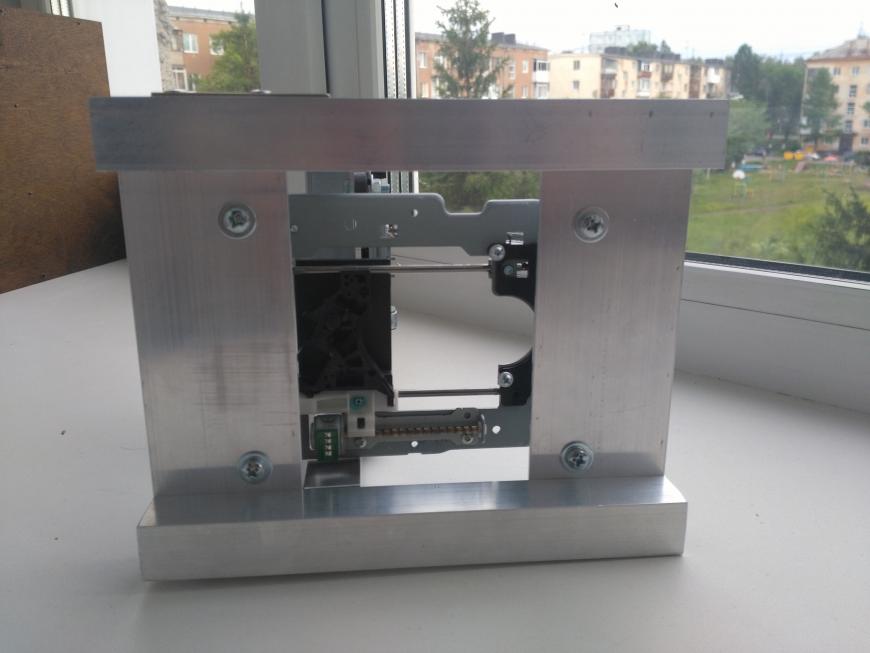

Почти готово по механике. Сзади через напечатанные на принтере проставки прикрутил самодельные мозги.

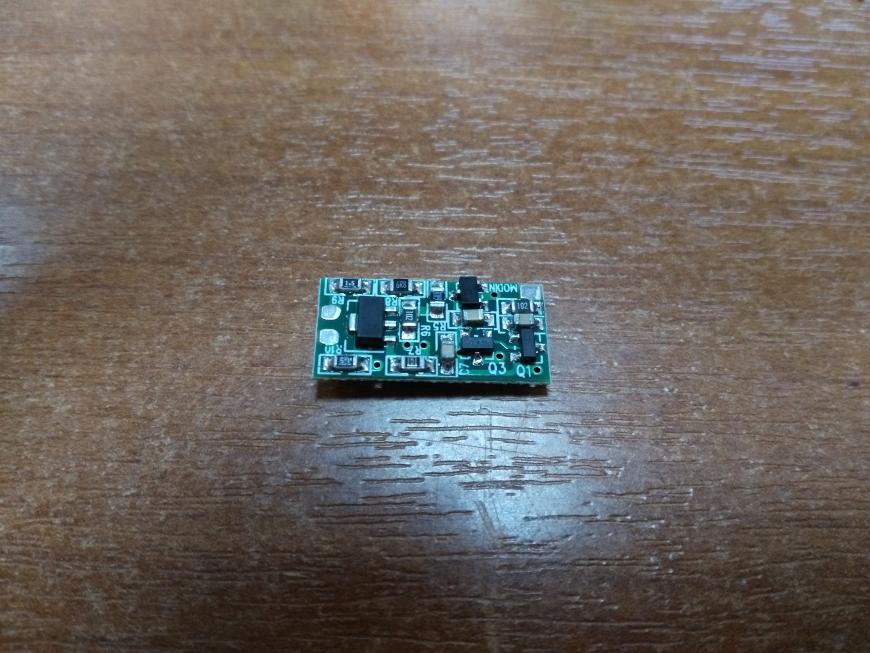

Покупать готовый лазер с контроллером на Али дорого, в итоге купил только TTL контроллер для лазера.

За 250 с копейками рублей.

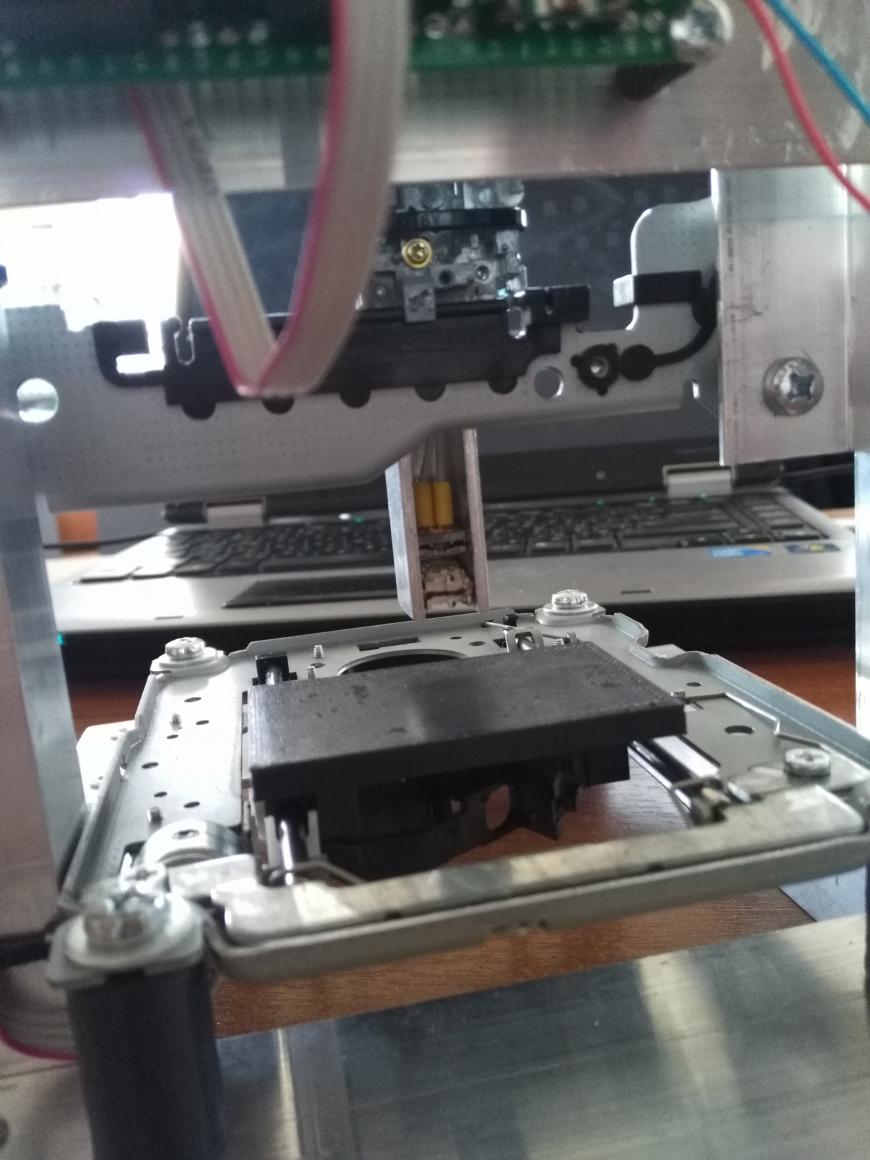

Лазерный диод взял из привода Sony. Линзу взял от привода LG. Лазерный диод в квадратном корпусе вставил в П образный профиль, модуль с лазером встал очень плотно, а перед ним разместил линзу в сборе от LG, с катушками фокусировки и прочей требухой. Идеально кстати подошла по ширине и высоте. В таком варианте появляется возможность регулировать фокусное расстояние от лазера до линзы.

На фото частично видно конструкцию самого лазерного модуля.

Ничего не придумал лучше и проще, чем притянуть лазерный модуль к каретке X кабельными стяжками. Достаточно надежно и можно регулировать расстояние от лазера до заготовки.

Электронику граверу паял на работе. После сборки показал свою игрушку коллегам. И началось: а бумагу порежет, а черную изоленту, а синий скотч, а если кусок припоя черным покрасить расплавит ? :)

Рассказываю, на картоне лазер оставляет след, черную изоленту и черный полиэтилен режет. Синий скотч на картоне режет.

В общем игрушка получилась забавная.

Уже дома. Подпилил по длине лазерный излучатель. Платку TTL спрятал внутри профиля.

Программа для перевода картинки в г-код называется CHPU.

Управляет фрезером GRBLController.

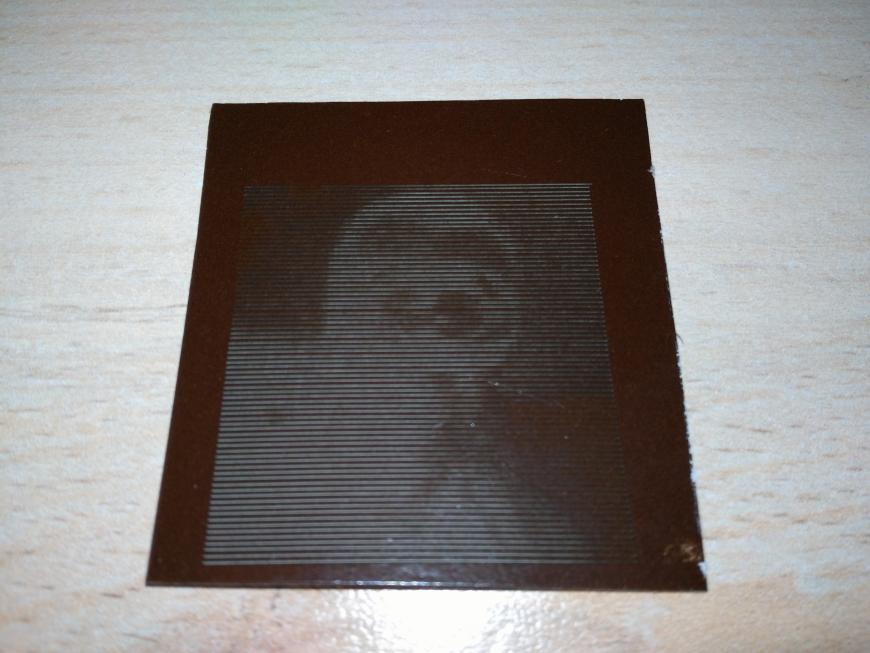

Гравирует картинку. Первый так сказать блин. Сравните с моей аватаркой :)

Естественно, надо подбирать режим гравировки. И небольшой вентилятор для обдува не помешал бы, дым от резки сдувать. Гравировал на куске картона.

Прошивку в плату я залил GRBL 1.1f, это есть в записи про плату.

Что касается настройки прошивки:

Шаговый двигатель DVD привода чаще всего имеет 20 шагов на оборот.

20/3=6,6666666666667 шага на 1мм

На драйверах a4988 установлен микрошаг 16.

Записываем в прошивку шаги на мм

Рекомендуют ток шаговых двигателей ставить 0,36А.

Напряжение на драйверах a4988 (для сопротивлений в 100Ом в драйвере) выставил 0,24 В

Для drv8825 напряжение было бы 0,18В

Для включения режима лазерный гравер в прошивке надо ввести

Лазер (через контроллер) у меня подключен к 11 ноге ардуино, с ШИМом.

Т.е. мощность лазера можно регулировать, и можно включать-отключать лазер программно.

Для включения лазера даем команду

Лазер не включится до того, пока каретка не поедет.

Для отключения лазера команда

Если о чем-то забыл рассказать - спрашивайте.

Повторюсь, игрушка получилась интересная, игрушкой я доволен.

Когда-нибудь дойдут руки и доделаю большой гравер.

БЕРЕГИТЕ ГЛАЗА! Не допускайте прямого и отраженного попадания луча лазера в глаза. Не смотрите на работающий лазер без специальных очков. Не допускайте домашних животных к работающему граверу!

Как сделать лазерный по металлу и дереву гравер своими руками

Такое хобби, как гравировка по разным материалам, увлекает многих людей разного возраста. В наше время такую операцию облегчает лазерный луч. Заводские установки для такой гравировки стоят недешево, и далеко не все могут себе их позволить. О том, как сделать лазерный гравер своими руками, стоит поговорить подробнее.

Лазерный гравировальный станок по металлу и дереву

Лазерная гравировка представляет собой процесс формирования рельефного изображения на изделии с помощью сфокусированного лазерного луча. Она позволяет делать надписи, наносить маркировку, создавать художественные произведения, сувениры и украшения. Для этого используется специальный станок – гравер, в котором устанавливается источник лазерного излучения, а излучаемая энергия передается через оптическую систему на фокусирующий элемент. В результате на изделие подается тонкий луч с концентрированной энергией. Ее достаточно для того, чтобы выжечь поверхностный слой материала в месте воздействия луча. Образуются углубления, из которых можно собрать нужный рисунок.

Важно! В зависимости от мощности луча и времени воздействия обеспечивается разная глубина и диаметр углубления. Чем меньше расстояние от линзы до поверхности, тем точнее фокусировка.

Как сделать лазерный гравер своими руками: пошаговая инструкция

Лазерный гравер можно сделать своими руками. В качестве основного элемента используется полупроводниковый лазер (светодиод) мощностью до 10 Вт. Фокусирование светового потока обеспечивается оптической системой, собираемой из нескольких линз. Для возможности управления процессом формируется трансмиссионная и контролирующая системы. Трансмиссия составляется из сервоприводов, синхронизирующих источник излучения с программным обеспечением. Контроль обеспечивают датчики и специальные схемы. При длительной работе гравера необходимо эффективное охлаждение диода с помощью кулеров. Опорные элементы и вспомогательные механизмы составляют механическую часть станка, которая отвечает за надежность работы всего устройства.

Как собрать самодельный лазерный гравер по дереву?

Для создания рельефного рисунка на дереве не нужна большая энергия. Готовый источник излучения и оптику можно взять из DVD-RW привода. Простой самодельный гравер показан на фото 1. Потребуются такие детали:

- П-образная или круглая трубка из цветного металла с внутренним диаметром 18–20 мм;

- электролитический конденсатор 2200 мкФ на 20 В;

- пленочный конденсатор 100 нФ;

- резистор 5 Ом;

- контактная кнопка и выключатель;

- аккумулятор типа 18650 и холдер;

- контроллер заряда;

- гнездо Jack 2,1 ×5,5 мм;

- коробка для обувной губки;

- теплопроводящий клей.

Надо заранее приготовить и инструмент: электродрель, паяльник, кусачки, плоскогубцы, отвертка. При изготовлении корпуса потребуются: пистолет для термоклея, ножовка по металлу и дереву, напильники.

Сборка внутренней части

Внутренняя рабочая часть – это, по сути, сам лазер, включающий излучатель и фокусирующую систему. Рекомендуется такой порядок сборки лазера.

Извлекается светодиод и линзы из DVD-привода. Для гравера подходят только элементы, содержащиеся в пишущей головке.

Тестируется диод. На вывод надо подать напряжение 3 В и убедиться, что происходит свечение.

Отпиливается отрезок трубки длиной 150 мм и просверливается в ней отверстие под контактную кнопку.

В коробке для губки вырезаются гнезда для трубки, аккумулятора и выключателя.

Собирается электрическая схема. К контроллеру заряда прикрепляется аккумулятор, при этом контакты «+» и «- » соединены с гнездом, а 2 других контакта – уходят на светодиод. На плату собирается схема питания лазера и изолируется скотчем.

К схеме подсоединяется светодиод и кнопка.

В трубке устанавливается лазер и закрепляется клеем, а в подготовленное отверстие вставляется кнопка. Остальные элементы схемы закрепляются скотчем.

Трубка с лазером закрепляется в коробке. Клеем закрепляется в ней аккумулятор и контроллер. Электрическая схема выводится наружу.

Фокусирующая линза устанавливается в трубке перед лазером. Для определения оптимального места надо проверить действие на листе бумаги. Перемещая линзу, определяется максимальный прожиг листа. В этой точке линза закрепляется термоклеем.

Коробка закрывается крышкой и можно считать, что лазер готов.

Сборка внешней части

Внешняя часть гравера отвечает за управление станком. Она состоит из механической системы перемещения, корпуса и системы управления (электроники).

Собирается внешняя часть в таком порядке.

Подготавливаются направляющие нужной длины: 2 – укороченные и 2 – длинные. В каждой группе длина направляющих одинакова.

Вырезается основание, оно должно быть на 10–15 см больше длины направляющих.

Подготавливаются Т-образные опоры для крепления направляющих к основанию. Они с помощью болтов вертикально закрепляются на основании.

Устанавливаются направляющие оси Y, а на их свободные концы одеваются каретки оси Х. Вставляются все направляющие на свои опоры.

Сверлятся отверстия для электродвигателей и осей шестеренок.

Устанавливаются шаговые двигатели, а на их валы закрепляются шестеренки.

В отверстия вставляются стержни оси и закрепляются эпоксидным клеем.

Устанавливаются прижимные ролики.

Устанавливаются и натягиваются ремни зубчатого типа для передачи вращения.

На каретки устанавливаются лазеры. Все провода аккуратно размещаются в специальных каналах. Концы выводятся наружу.

Завершает монтаж изготовление корпуса и подключение системы управления:

- В основании делаются отверстия и устанавливаются уголки. Высота должна позволять поместить все элементы станка.

- Из фанеры или оргстекла вырезаются стенки и закрепляются на уголках.

- Крышка присоединяется с помощью петель.

- В передней стенке делается отверстие для проводов.

- Закрепляется выключатель и USB гнезда.

- Монтируется и настраивается преобразователь напряжения.

К станку подключается компьютер и устанавливается программное обеспечение. Изображение в понятный для Arduino формат позволяет перевести программа Inkscape Lasertngraver.

Как собрать самодельный лазерный гравер по металлу?

Порядок сборки самодельного гравера для металла мало отличается от методики монтажа станка для обработки дерева. Главное отличие заключается в необходимости использования более мощного источника, что накладывает свои особенности.

Установка мощного лазера требует обеспечения его надежного охлаждения. Для этого трубку со светодиодом надо поместить в алюминиевый радиатор. В нем сверлится отверстие нужного диаметра, и вставляется лазер с закреплением термоклеем. Внутри корпуса монтируется несколько кулеров, которые обеспечивают постоянное воздушное охлаждение.

Корректировки требует система управления. Для работы с металлами можно использовать файлы

STL, аннотированные изображения, показывающие детали, и принципиальные схемы с добавлением PDF-файлов с инструкцией для Inkscape и Universal Gcode Sender, чтобы создавать и отправлять рисунки в гравер, а также файлы Laser Engraved Filled Images и Letters Instructions Corrected.pdf

Важно решить вопрос, где взять лазерный светодиод достаточной мощности. Можно его извлечь из пишущего CD/DVD-RW со скоростью записи не менее 16Х, лазерной указки или коллиматора, светодиодного фонаря. Для питания потребуются 3 аккумулятора по 3,6 В каждый. Достаточная мощность будет развиваться при подаче тока силой 350–500 мА.

Что требуется учесть, при создании самодельного гравера?

При изготовлении и эксплуатации любого лазерного оборудования важно учитывать, что излучение опасно для человека. При настройке и тестировании лазеров появляется риск ожогов, нарушения зрения. Это указывает на необходимость соблюдения мер безопасности. Прежде всего, необходимы затемненные очки, защищающие глаза. В целом сборка своими руками гравера мало отличается от монтажа иных систем с элементами оптики и электроники.

Преимущества и недостатки лазерного самодельного гравера

Выделяются такие преимущества лазерных граверов:

- облегчение и ускорение процесса гравировки;

- возможность обработки труднодоступных мест, куда обычный инструмент просто не может войти;

- можно производить гравировку на очень тонких покрытиях;

- возможность использования ЧПУ и проведения процесса по заданной программе;

- самостоятельное изготовление экономит средства, необходимые на закупку заводских моделей.

Следует отметить и некоторые минусы:

- сложность в контроле глубины выжигания (только косвенный контроль по мощности);

- изменение параметров гравировки при неоднородности структуры материала по поверхности;

- риск деформации некоторых материалов при температурном воздействии.

Эффективность гравера и качество гравировки зависит от используемого источника излучения, оптики и мастерства исполнителя.

Лазерный гравер становится все более популярным среди домашних мастеров. Такие аппараты позволяют создавать уникальные художественные произведения. Собрать гравер можно своими руками, причем источник лазерного излучения можно найти в старых DVD-приводах, принтерах, лазерных указках, светодиодных фонарях.

Читайте также: