Легкоплавкий металл для штамповки коронок

Обновлено: 04.10.2024

Искусственная коронка – несъемный протез, покрывающий коронковую часть зуба и восстанавливающий ее анатомическую форму, размеры и функции.

По назначению искусственные коронки могут быть:

- Опорными (в качестве якорного крепления мостовидных протезов, которые передают нагрузку на периодонт)

- Фиксирующие (для фиксации временно и постоянно аппаратов и протезов)

- Восстановительными (восстанавливают высоту, форму и размеры разрушенной коронковой части естественного зуба)

По конструкции:

- Полные (покрывающие всю поверхность зуба)

- Экваторные (край коронки заканчивается на экваторе или немного перекрывает его)

- Полукоронки

- Культевые коронки

- Жакетные

- Коронки со штифтом

- Телескопические коронки

По методу изготовления:

- Литые (цельно литая)

- Паянные т е шовные (одна часть изготовлена из гильзы, а окклюзионная поверхность отлита и припаяна)

- Штампованные (штамповка из дисков или гильз)

По материалу:

- Металлические

- Золотые

- Стальные

- Серебряные палладиевые

- Кобальто-хромовые

Штампованные коронки могут изготавливаться из сплавов золота, стали и серебра-палладия

Неметаллические коронки

- Пластмассовые

- Фарфоровые

- Комбинированные металлические (облицованные пластмассой или фарфором). На металлическую основу сверху производится облицовка композитом, пластмассой, фарфором.

Показания к применению искусственных коронок

1. Значительное разрушение коронки естественного зуба (в результате кариеса, гипоплазии, патологической истираемости, клиновидных дефектов, флюорозе, и т. д.)

2. Повышение или восстановление высоты прикуса. Путем восстановления анатомической формы зуба и восстановления высоты нижней трети лица при патологической истираемости.

3. Восстановление нарушенных эстетических норм при аномалиях формы коронковой части зуба, при изменения цвета, структуры зуба.

4. Для укрепления некоторых видов съемных протезов. Могут фиксироваться с помощью телескопических коронок.

5. Для укрепления несъемных протезов – мостовидных

6. Устранение дефектов прикуса – конвергенция, дивергенция или выдвижение зубов.

7. В качестве шин (при шинировании при заболеваниях пародонта) делается блок соединенных между собой коронок

8. Для временной фиксации ортопедических и ортодонтических аппаратов.

Три группы зубных протезов

- Физиологические (те протезы, которые передают нагрузку физическим путем ч/з пародонт опорного зуба)

- Нефизиологические (передают нагрузку на альвеолярный отросток, который не приспособлен к такому приему нагрузок — пластиночные)

- Полуфизиологические (часть нагрузки передают на альвеолярный отросток и часть на оставшиеся зубы – дуговые протезы)

Требования к коронкам:

- Не завышать центральную окклюзию и не блокировать все виды окклизионных движений челюсти.

- Восстановление анатомической формы и функции зуба

- Плотно прилегать к тканям зуба в области его шейки, плотно охватывать клиническую шейку зуба.

- Создавать плотный контакт с соседними зубами и зубами антагонистами, не повышая высоту прикуса.

- Минимально погружаться в зубодесневой желобок, должно быть 0,2 мм.

- Толщина края коронки не должна превышать ширину зубодесневого желобка.

- Мак восстанавливать наружные эстетические нормы

- Восстанавливать анатомическую форму зуба

- Иметь умерено выраженные и закругленные бугры жевательных зубов, чтобы не мешать движениям НЧ

Препарирование зубов

Перед препарированием необходимо обезболивание.

Можно использовать – психотерапевтический метод, седативное обезболивание для устранения чувства страха, волнения и боли, физические методы аудиоанальгезия и электроанальгезия. Местное аппликационное обезболивание, инъекционное обезболивание (инфильтрационное и проводниковое), общая анестезия (наркоз), комбинированные методы.

Методика препарирования зубов под штампованную металлическую коронку

Существует 2 метода:

1. Препарирование начинается с окклюзионной поверхности, сначала снимается окклюзионная поверхность, при этом остаются выраженные бугры и фиссуры (зуб должен быть отдаленно похож на зуб той группы, к которой он относится).

2. Методика заключается в сепарации контактных поверхностей, она лучше, чем предыдущая. Мы вначале отделяем зуб от соседних зубов. Используют односторонние сепарационные диски на металлической основе, чтобы не травмировать мягкие ткани, нужно использовать специальные наконечники с защиткой. При препарировании дистальной группы зубов используются специальные защитки, которые напоминают 2 соединенных зеркала.

Далее этапы способов меняются местами, переходим к сепарации или к препарированию окклюзионной поверхности. Ткани снимаются с окклюзионной поверхности на толщину 0,32 мм, т к толщина гильзы равна 0,3 мм с разных поверхностей зуба снимается от0,2 до 0,5 мм.

Далее с помощью цилиндрического бора производится препарирование боковой поверхности, после препарирования зуб имеет форму цилиндра. Диаметр окклюзионной поверхности должен соответствовать диаметру шейки зуба.

После отпрепарирования 5 поверхностей зуба обязательно закругляются углы на окклюзионной поверхности.

Для оценки диаметра – зонд проводим к окклюзионной поверхности, если зуб попадает на желобок – ОК, если на сосочек – препарируем дальше.

Фронтальная группа зубов.

Также начинают с сепарации или окклюзионной поверхности зуба. Зуб препарируют с вестибулярной поверхности, чтобы точно узнать глубину препарирования используют маркерные боры. У зуба обязательно должен сохраняться бугорок, он служит для распределения нагрузки поступающей с коронки, нельзя препарировать к шейке зуба.

Далее снимается оттиск почти всеми слепочными массами. Лучше под несъемные конструкции используются силиконовые оттиски или комбинации гипса и силикона.

Замешивается гипс, берется марля, укладывается на поверхность гипса и вводится в полость рта. После выведения из полости рта марля удаляется и получаются ретенкционные пункты и берется корригирующая масса (силиконовая) и снятие окончательного оттиска с корригирующей массой.

Производится отливка на лабораторном этапе модели и модель изготавливается из медицинского гипса.

После того, как техник получил модель, он проводит гравировку шейки зуба под штампованную коронку, затем черчение шейки и моделировка или восстановление анатомической формы зуба с помощью воска. На разогретом шпателе первая порция (кипящая расплавленная, чтобы воск в дальнейшем не отслаивался от культи зуба). Воск наносится культей в низ, иначе при попадании воска на шейку зуба коронка может получится широкой.

Восстанавливается анатомическая форма зуба, но она восстанавливается с учетом толщины гильзы, моделируем меньше на 0,3 мм. Проверка относительно соседних зубов расстояние и соотношение с зубами антагонистами. Далее из модели выпиливают сегмент и получают столбик, на котором должно быть нанесено 3 линии:

- Образована воском,

- Анатомическая шейка зуба,

- Край коронки. На столбике с вестибулярной поверхности делают нарезку или углубление – ориентир. Для того чтобы получить металлический столбик производят гипсовку гипсового столбика, либо в блок.

Делается площадка из гипса столбик погружается ровно на половину (он лежит параллельно), сверху заливаем опять гипсом. До этого гипс погружаем в воду до насыщения, чтобы не было прилипания. Получаем блок, он разъединяется, удаляется от туда столбик, и мы изготавливаем два металлических штампа из легкоплавкого металла Берется металлический лоток, разогревается (Т плавления 63 0 С) и производят заполнение формы легкоплавким металлом. 1-ый штампик у нас для окончательной штамповки, 2-й для предварительной.

Используются разные методы штамповки

Штамповка по методу ММСИ разработанная Цитриным.

Метод по Паркеру:

Гильзу отжигают, после каждой манипуляции (штамповка окклюзионной поверхности, подрезка, и т. д.)

Существует специальный аппарат или кювета (аппарат Паркера). Он представляет собой большую кювету, заполненная мальгином или невулканизированным каучуком. Для того, чтобы предать предварительную форму коронки или гильзе, используют специальную наковальню, на ней предают предварительную форму коронки, после одевают на наш металлический столбик или штампик, погружают в аппарат и аппарату подается высокое давление, на коронку давление 5 тон, гильза плотно обжимает поверхность штампика, далее извлекают и выплавляют легкоплавкие металлы из коронки. Перед окончательной штамповкой подрезают край гильзы (с помощью коронковых ножниц), чтобы подрезанные края прилегали опять в аппарат.

ММСИ

Разработана специальная кювета для штамповки. Состоит из 3 частей. 1- внутренняя поверхность выполнена в виде конуса, внутри конуса устанавливается другой конус, чтобы м б выдвинуть контр штамп из кюветы. Берется первый штампик, который используется для окончательной штамповки, он покрывается слоем лейкопластыря. Открытой остается окклюзионная поверхность зуба и шейка, до которой будет располагаться край коронки. Берется легкоплавкий Ме заливается в кювету и заливается на штампик, после его извлек из кюветы. Мы получили контр штамп, который делят на 2 части, чтобы извлечь из него штампик. Далее предают гильзе форму и производят предварительную штамповку на столбике, сначала окклюзионная поверхность, после каждой манипуляции нагрев и отжиг гильзы. Берут 1-й штампик для окончательной штамповки и одевают пракот штамп коронку и производим окончательную штамповку в кювете, с помощью молотка оказывается вертикальное давление. После выплавления и устанавливают на гипсовый столбик.

При использовании драгоценных металлоы используют разделительное масло или вазелин между штампиком и коронкой, чтобы легкоплавкий металл не попал в сплав золота.

Ошибки и осложнения при подготовке зуба под штампованную коронку

- Нарушение параллельности, сепарационного диска и длины оси зуба (окклюзионная поверхность может быть по диаметру больше, чем диаметр шейки зуба)

- Количество снимаемых с контактной поверхностей тканей – если диск не доходит до шейки, то ее периметр получается больше, чем окклюзионная поверхность зуба.

- Недостаточное сошлифование нависающих над шейкой зуба граней и нависающих участков – нарушение точности коронки и затруднение припасовки

- Недостаточное разобщение жевательной и контактной поверхности с зубами антагонистами и сосед зубами – невозможность наложения коронки, или завышение прикуса.

1. Термический ожог пульпы

2. Повреждение слизистой оболочки десны

3. Повреждение мягких тканей щек, губ, подъязычного пространства и языка

1. Соблюдение режима и правил препарирования (прерывистые движения, эффективное охлаждение).

2. Проведение сепарации до десны с правильно подобным абразивным инструментом

3. Применение защитных приспособлений, которые закрывают абразивный инструмент, исправный инструментарий, правильное фиксирование наконечника.

Лечебные мероприятие для профилактики синдрома постодонтапрепарирования.

Технология изготовления штампованных коронок

Методическое пособие по ПМ 02 МДК 02.01 по теме «Технология изготовления штампованных коронок» для студентов по специальности 060203 «Стоматология ортопедическая» предназначено в помощь самостоятельной подготовке студентов. МДК 02.01 по теме «Технология изготовления штампованных коронок» проходят студенты на первом курсе в первом семестре. На изучение темы «Технология изготовления штампованных коронок» отводится 62 академических часа. Тема «Технология изготовления штампованных коронок» является очень важной при изучении МДК 02.01, так как способствует изучение основ изготовления штампованных коронок в теории и на практике. Целью данного методического материала является максимальное упрощение понимания и изучения технологии изготовления штампованных коронок. Задачей является помощь студентам в поэтапном освоении многоэтапной технологии изготовления штампованных коронок и контроле качества своей работы на каждом этапе. После отработки на практике студент должен знать правила моделирования зубов под штампованные коронки, вырезания гипсового штампика, получения блока и отливки штампика из легкоплавкого сплава, подбора, отжига и обрезания гильз, особенности ковки и штамповки, правила припасовки, шлифовки и полировки коронок. Студент должен уметь моделировать зубы под штампованную коронку, вырезать гипсовые штампики, гипсовать в блоки, отливать штампики из легкоплавкого сплава, подбирать и протягивать гильзы в аппарате Самсона, отжигать, ковать и штамповать гильзы, припасовывать, шлифовать и полировать коронки. На занятиях проводится контроль теоретических знаний и мануальных навыков студентов с оцениванием готовой работы и выставлением оценок в журнал.

Цели. Создать методический материал, который максимально упростит понимание и изучение технологии изготовления штампованных коронок.

Задачи. Помочь студентам ориентироваться в последовательности многоэтапной технологии изготовления штампованных коронок и научиться контролировать качество своей работы на каждом этапе.

Теоретическое обоснование темы.

Одним из первых технологий изготовления коронок является технология штамповки. Несмотря на большое количество недостатков у штампованных коронок, они получили широкое распространение, так как технология штамповки является самой дешёвой и быстрой среди всех технологий изготовления коронок.

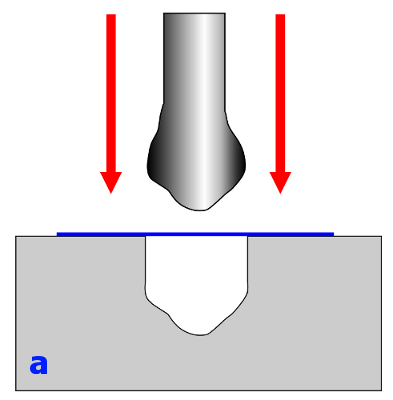

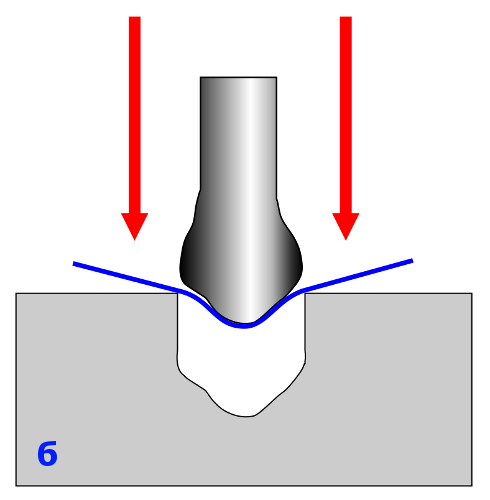

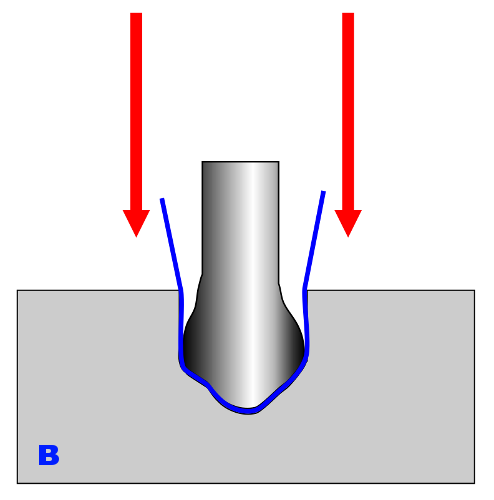

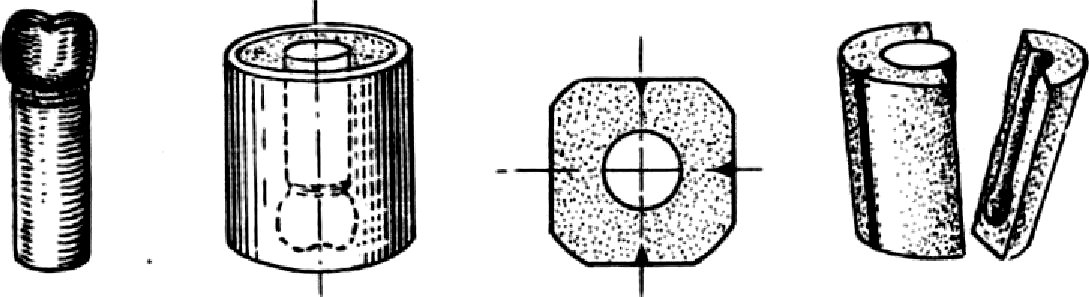

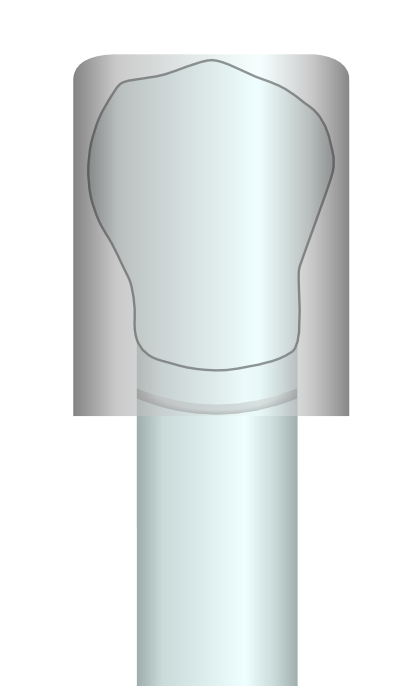

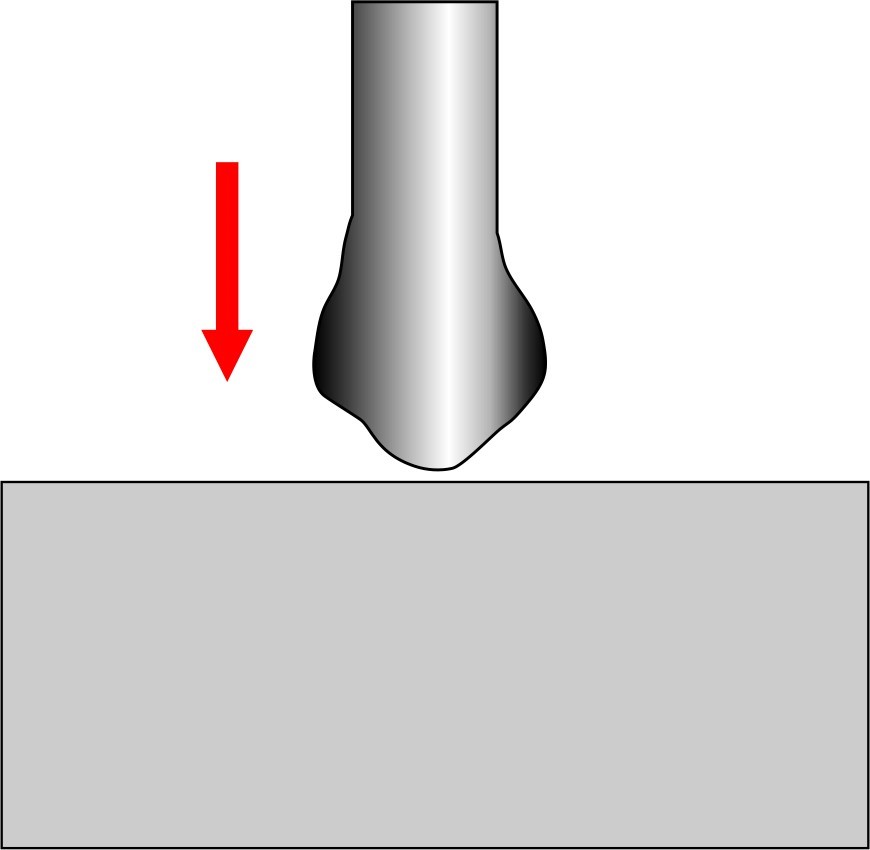

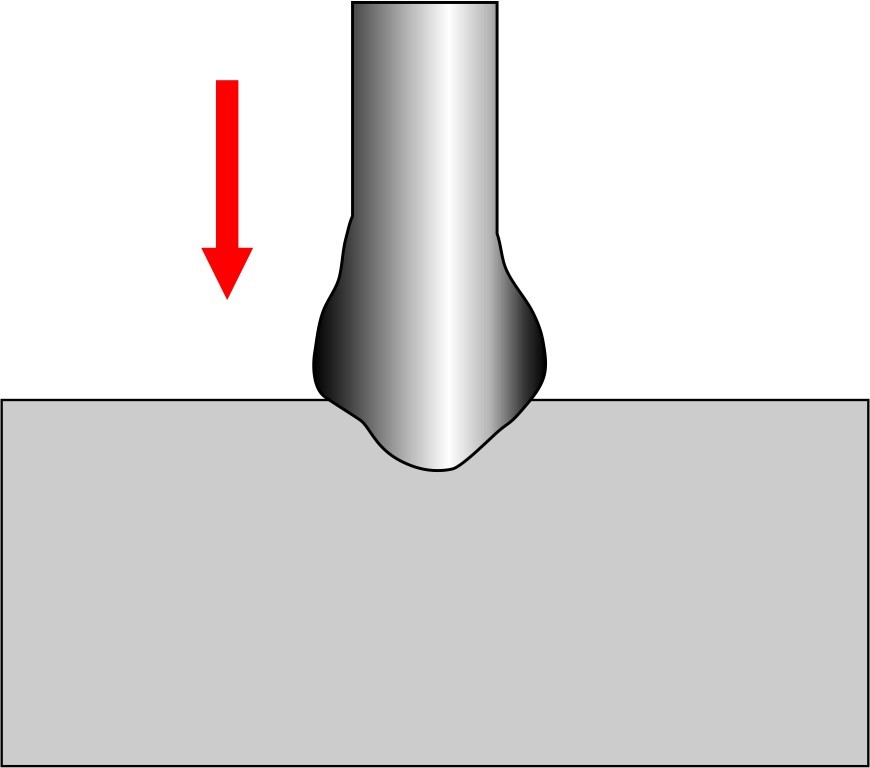

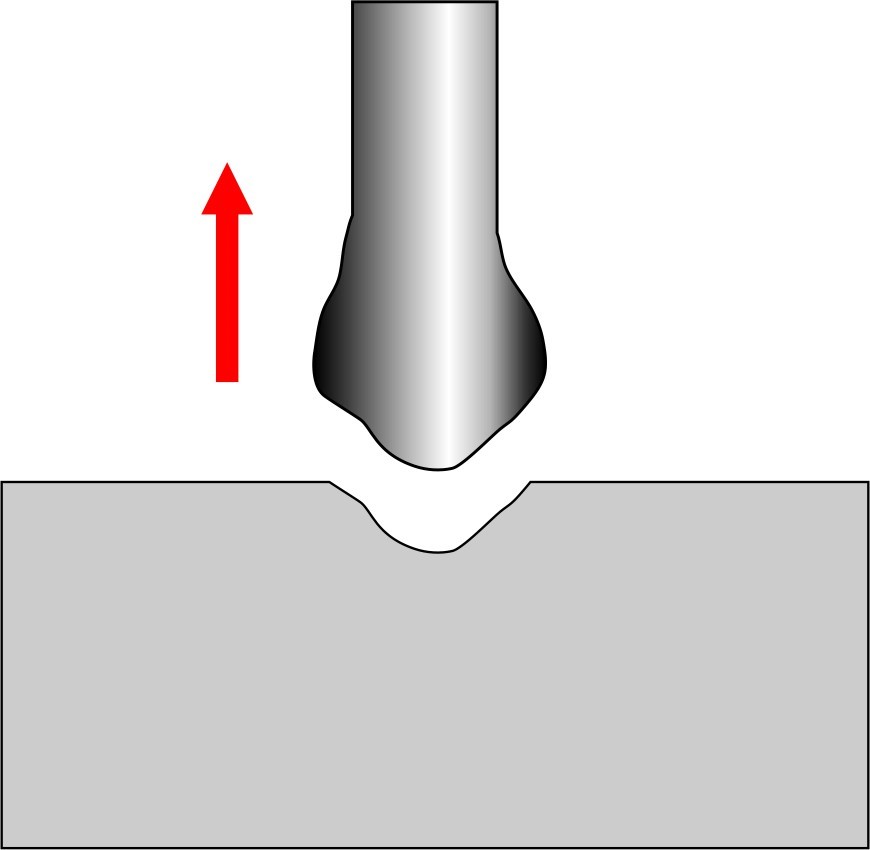

Технология штампования представляет из себя пластическую деформацию штампуемого материала между штампом и контрштампом. Сама технология очень проста и занимает считанные секунды (рис. 1).

Рис.1 Принцип процесса штампования

а) Исходное положение штампа

б) Начальная пластичная деформация пластины

в) Окончательная пластическая деформация пластины

В стоматологии, по технологическим причинам, в качестве штампа используется легкоплавкий сплав, основой которого является висмут, а температура плавления сплава составляет всего 75-80 градусов по Цельсию, так как в его состав входит кадмий. В качестве контрштампа используется сначала свинцовый блин, а затем мольдин или аналогичный материал. В связи с этим штамп и контрштамп не обладают достаточной жёсткостью, и сама технология штамповки усложняется и дополняется элементами ковки, чеканки и вальцовки. Поэтому несмотря на дешевизну и быстроту технологии штампования коронок, у многих студентов возникает сложность в их изготовлении.

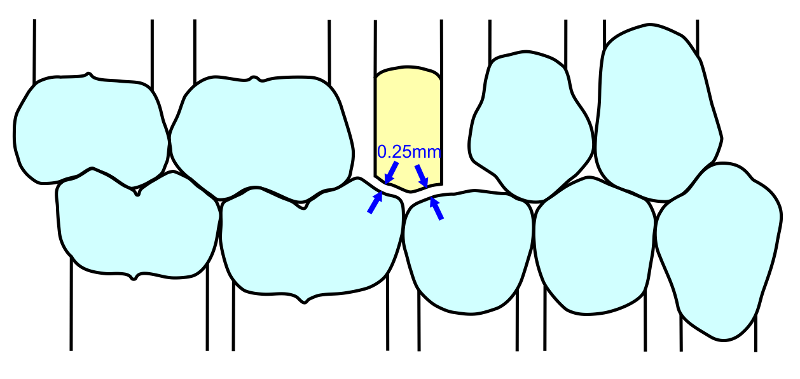

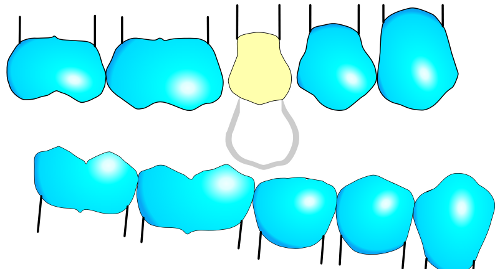

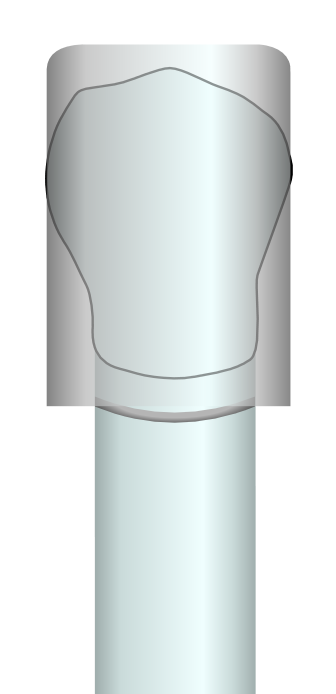

Штампованные коронки используются для восстановления формы и функции зубов, а также для создания выраженного экватора при отсутствии такового. Зубы обтачиваются таким образом (рис.2), чтоб сделать стенки зуба параллельными и создать пространство для будущих коронок и цементного слоя для их фиксации (0,25 мм и более).

Рис.2. Правила препарирования зубов под штампованные коронки.

Если стенки отпрепарированного зуба не будут параллельны и окклюзионная часть будет шире, то штампованную коронку не получится припасовать, так как шейка коронки будет уже окклюзионной части зуба (рис. 2.1).

Рис.2.1. II премоляр, отпрепарированный под штампованную коронку

а) неправильно

б) правильно

Оттиски получают альгинатными оттискными массами.

Лабораторные этапы изготовления штампованных коронок можно разделить на несколько этапов.

1.Отливка модели из гипса и подготовка её к работе.

2.Моделирование штампа и вырезание его из модели

3.Отливка двух штампов из легкоплавкого сплава и их обработка

4.Подбор гильзы и её отжиг, предварительное обрезание

5.Предварительная штамповка на пуасонах наковальни, штампе и свинцовом блине

6.Окончательная штамповка на втором штампе и в аппарате Пакерсона или аналогичном аппарате.

7.Окончательное обрезание, шлифование и полирование коронок.

После того, как техник получает оттиск, он отливает модель из гипса второго класса. Гипс второго класса используется, так как в будущем технику придётся распилить модель и вырезать штампики, если модель отлить из гипса третьего или четвёртого класса, то процесс вырезания штампиков из модели усложнится и, кроме того, себестоимость штампованной коронки увеличится, так как супергипс в несколько раз дороже обычного гипса. После того как отлили модель, её извлекаем из оттиска, обрезаем цоколь модели. Производим гравировку шейки отпрепарированных зубов. Гравировка необходима из-за того, что для изготовления штампованных коронок получают оттиск альгинатной массой, которая не может проснять зубодесневой желобок. Использование силиконовой или полиэфирной массы экономически не обосновано, так как технологию штампованных коронок используют с целью финансовой экономии. Гравировка шейки зуба заключается в зачистке зубодесневого желобка и углублении в него на 0,5-1 мм. После этого, если модели сопоставляются, начинаем моделировать коронковую часть штампиков. Если модели не сопоставляются, т.е. нет достаточного количества точек контактов между зубами антагонистами и модель балансирует т.е. качается, необходимо модели загипсовать в окклюдатор. Для гипсовки в окклюдатор используются прикусные блоки. Мы не будем останавливаться на технологии гипсовки моделей в окклюдатор и перейдём непосредственно к моделированию штампов. После гравировки шейки, необходимо начертить границу шейки, так как после вырезания штампика мы потеряем её ориентир. Для этой цели используют остро наточенный химический карандаш, мы рекомендуем для этой цели использовать спиртовые маркеры с тонким стержнем. Так как маркер впитывается в гипс и не смывается, а край клинической коронки, после вырезания штампика, становится очень чётким.

Моделировку штампов лучше производить твёрдыми сортами воска, так как во время вырезания штампиков можно деформировать коронковую часть, если она будет отмоделирована мягкими сортами воска.

Чтоб воск хорошо соединился с моделью, перед моделировкой необходимо высушить модель, ускорить этот процесс можно поместив модель на плиту или в микроволновую печь.

Первая порция воска должна быть кипящей для того, чтоб впитавшись в модель соединиться с ней и хорошо соединить последующие порции воска.

После того, как закончили моделировать коронковую часть зуба, необходимо нарисовать ось зуба с вестибулярной стороны, и параллельно этой оси начертить две линии справа и слева, затем лобзиком делаются, по этим линиям, 2 распила для каждого штампа. После того как выпиливается блок, снова рисуется ось зуба, но уже на апроксимальной поверхности. Параллельно рисуются две линии распила и также распиливаются лобзиком. После этого необходимо намочить штампики и гипсовым ножом аккуратно закруглить тело штампика, превратив его в продолжение шейки.

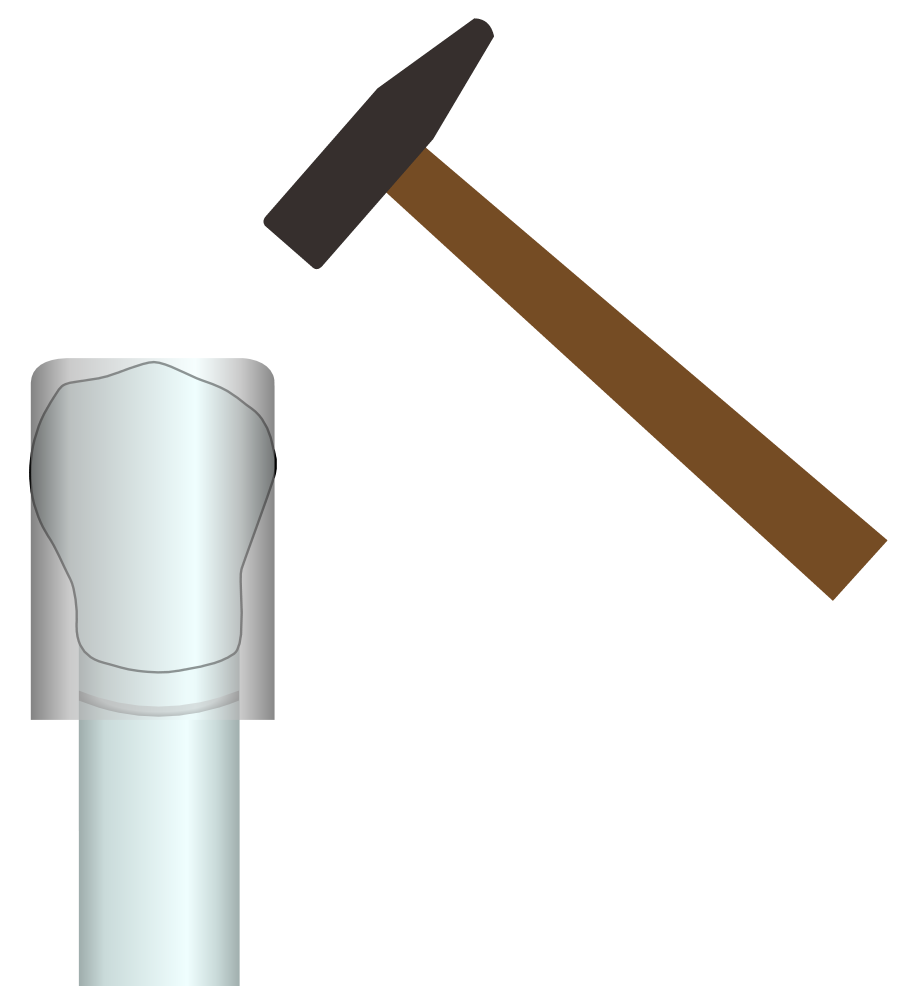

Далее отступя на 1,5-2 мм, от начерченной нами шейки, гравируем циркулярную бороздку на штампике. После этого гипсовый штампик опускаем в мыльный раствор для подготовки к гипсовке в блок. Блок наполняем гипсом и строго перпендикулярно в него опускаем штампик коронкой частью вниз (рис. 3).

После затвердевания гипса из блока извлекаем гипсовый штампик. Для этого делаются 2 продольных распила на блоке, устанавливается нож в один из распилов и аккуратно постукивают молотком до раскрытия блока. Гипсовый штампик остаётся в одной из половинок гипсового блока. Извлекается гипсовый штампик из половинки с помощью шпателя или гипсового ножа. Если не получается извлечь штампик из блока, можно разрезать половинку блока на две части и спокойно извлечь его.

Рис.3 Процесс изготовления гипсового блока

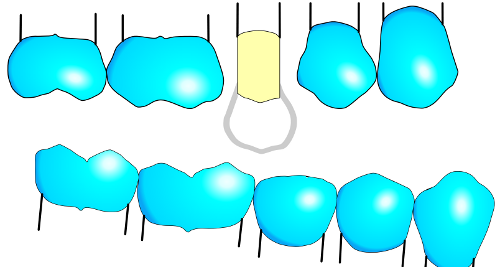

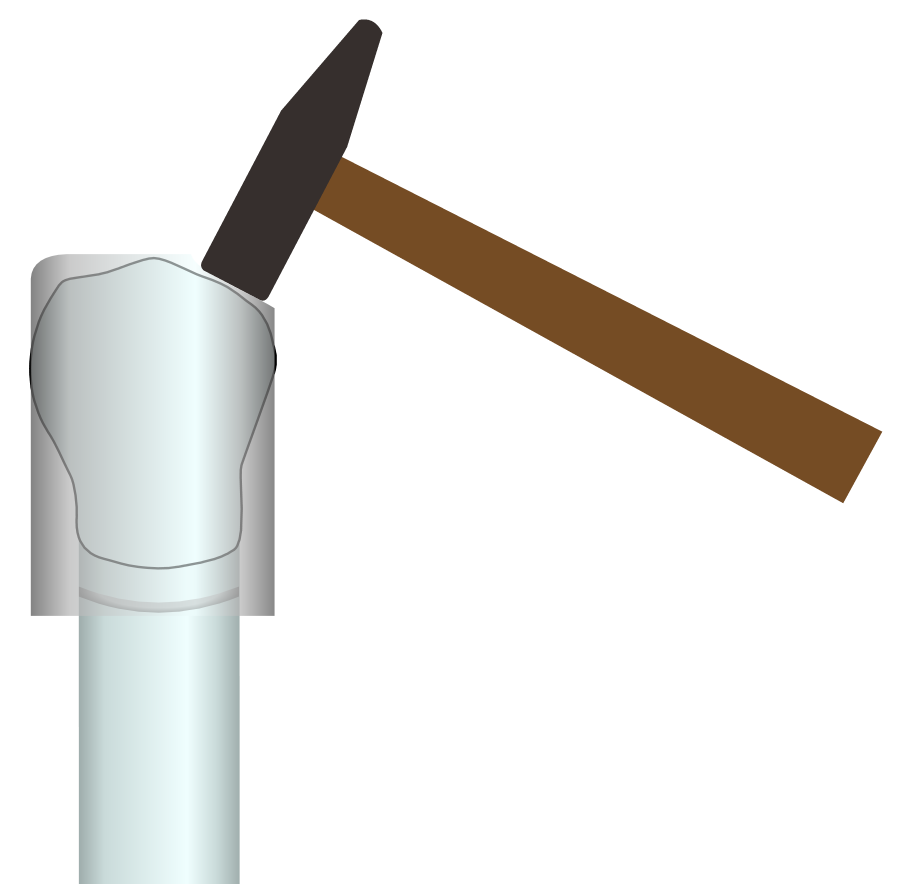

Сопоставляются половинки гипсового блока. Расплавляется легкоплавкий сплав и заливается в гипсовый блок (рис. 4). После остывания извлекается штамп из легкоплавкого сплава и процедура повторяется.

Рис.4 Сопоставление частей гипсового блока и отливка штампа из легкоплавкого сплава.

Удаляется облой напильником, скальпелем, ножницами или фрезой и переходят к подбору гильзы. Если она шире, то производят протягивание, т.е. уменьшение диаметра гильзы в аппарате Самсона. Окружность гильзы должна быть равна окружности штампика в области экватора (рис. 5). Из-за того, что форма зуба не всегда круглая необходимо приплюснуть гильзу, чтоб получить похожую форму и затем примерить её.

Рис.5 Подбор гильзы

а. гильза до припасовки

б. гильза после припасовки

Производится отжиг гильзы при максимальной температуре, близкой к температуре плавления металла, из которого изготовлена гильза. Если недостаточно прогреть гильзу, то сложно будет штамповать, так как металл не станет мягким и податливым. Если перегреть гильзу, то она сгорит или оплавится. После отжига, гильзу сразу не извлекаем, а ждём пока она сама постепенно остынет.

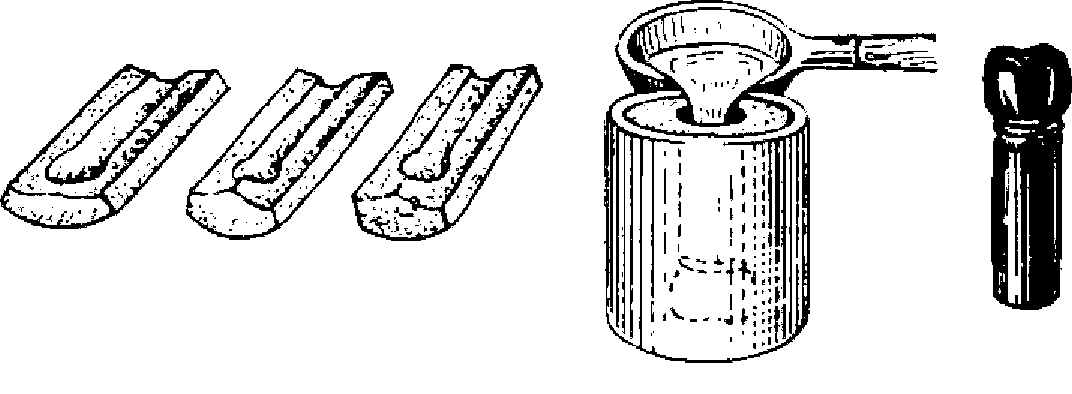

После остывания гильзы приблизительно отмечаем границы будущей коронки, сравнивая гильзу с легкоплавким штампом. Обрезаем гильзу по намеченным границам. Разбиваем края гильзы, чтоб выровнять заусенцы и расширить края гильзы. Это нам позволит в будущем вбить штампик в гильзу не срезав слой легкоплавкого сплава. Проводим предварительное штампование на пуасонах наковальни. Предварительная штампование состоит из ковки и штамповки. Суть процесса ковки заключается в том, чтоб все выпуклые полые части вколотить и максимально уподобить форме штампа (рис. 6).

Рис.6 Процесс ковки гильзы

Далее легкоплавким штампом в свинцовом блине выбиваем углубление равное 1 /3- 1 /4 высоты коронковой части, тем самым создавая контрштамп (рис. 7). Одеваем гильзу на легкоплавкий штамп, устанавливаем гильзу со штампом в контрштамп и вбиваем штамп.

Рис.7 Формирование свинцового контрштампа

Гильза, сминаясь между штампом и контрштампом (свинцовым блином), приобретает форму первого. Обстукиваем гильзу в области шейки, для лучшего прилегания. Так как обычно штамп имеет экватор, после всех этих манипуляций невозможно извлечь штамп из гильзы, поэтому разогревается гильза, легкоплавкий штамп плавится и выходит из неё. Из-за того, что во время предварительной штамповки возникает напряжение в кристаллической решётке металла необходимо провести повторный отжиг гильзы. Второй легкоплавкий штамп также вбиваем в блин на ¼- 1 /3 высоты коронки, одеваем гильзу на штамп, устанавливаем в углубление, сделанное в свинцовом блине, и вбиваем штамп до упора. Обматываем переход гильзы в штамп узкой полоской лейкопластыря. Эта процедура необходима для того, чтоб мольдин или другой аналогичный материал, который является контрштампом в аппарате для штампования, не оказался между коронкой и штампом, не дав отштамповаться коронке. Помещаем штамп с гильзой в аппарат Пакерсона или другой аналогичный, производим окончательную штамповку. Далее в тексте мы будем вместо термина гильза употреблять термин коронка. Извлекаем коронку со штампом из аппарата. Отматываем лейкопластырь, разогреваем коронку до температуры плавления легкоплавкого сплава. После извлечения штампа вычищаем коронку от остатков легкоплавкого сплава. Нагреваем коронку до температуры близкой к плавлению и сразу опускаем в отбел, при включённой вытяжке, тем самым преследуя две цели: отбеливание и закалку. Если коронка не полностью отбелилась, то разогреваем отбел с коронкой до кипения и держим в течение минуты под вытяжкой. После этого пинцетом извлекаем коронку из отбела, опускаем в ёмкость с водой, для смывания отбела. Отбел сливаем в специальную ёмкость для отходов кислоты. Коронку моем под краном щёткой или пинцетом с ватой. Возможно применение моющего раствора.

Припасовываем коронку на штампик, обрезам её таким образом, чтоб она была длиннее клинической коронки, т.е. линии начерченной нами маркером на 0,5 мм.

При шлифовании и полировании коронки стараемся снять минимальный слой металла, чтоб не утончить её. Шлифование и полирование коронки проводим на шлифмоторе при 3000 об/мин. Шлифование проводим резиновыми кругами, полирование сначала 3-4 рядной щёткой с пастой ГОИ, затем пушком. После завершения полирования, коронка очищается, одевается на штампик, проверяется и отправляется в клинику.

Необходимые инструменты и материалы для работы

Этапы изготовления штампованных коронок из стали и подбора необходимых на этапах работы материалов, инструментов и оборудования.

Легкоплавкие сплавы в ортопедической стоматологии

моделей, применяемых в технологии коронок и некоторых других протезов.

Такой материал должен обладать рядом свойств, из которых важнейшими

. легкоплавкость, облегчающая отливку индивидуальных штампов и моделей,

отделение штампов от изделий;

. относительная твердость, обеспечивающая устойчивость штампа в процессе

. минимальная усадка при охлаждении, гарантирующая точность штампованных

Основными компонентами, применяемыми для составления подобных сплавов,

являются висмут, свинец, олово и кадмий. Наименьшей усадкой и наибольшей

твердостью обладают легкоплавкие сплав, содержащие около 50% висмута.

Температура плавления наиболее распространенных рецептур ограни-чена в

пределах 63—115° С. Все эти сплавы имеют серый цвет. Они пред-ставляют

собой механические смеси и выпускаются в виде блоков. Состав наиболее

распространенных сплавов приведен в следующей таблице.

Составы легкоплавких сплавов.

| Номер | Компоненты сплава (в % по массе) |Температура |

|сплава | |плавления, 0С |

| | висмут | свинец | олово | кадмий | |

| 1 | 55.5 | --- | 33.38 | 11.12 | 95 |

| 2 | 52.5 | 32.0 | 15.50 | --- | 96 |

| 3 | 50.1 | 24.9 | 14.20 | 10.80 | 70 |

| 4 | 55.0 | 27.0 | 13.00 | 10.00 | 70 |

| 5 | 48.0 | 24.0 | 28.00| --- | 63 |

Сплав № 2 известен под названием сплава Розе, сплав № 5 называется

К другим вспомогательным сплавам и металлам относятся латунь и бронза,

которые создаются на основе меди и имеют желтый цвет. Некоторое время сплав

латуни применяли в зубопротезной практике, он считался даже заменителем

золота и назывался Рондольф. Но быстрое его окисление в полости рта и

вредное воздействие на организм привели к запрещению использования этого

сплава у нас в стране, что оговорено законом.

VII. Формовочные материалы

Технологической стадией, предваряющей литье металлических сплавов,

• Формовка — это процесс изготовления формы для литья металлов, а

формовочная масса служит материалом для этой формы. Основными ком-понентами

формовочных масс являются огнеупорный мелкодисперсный порошок и связующие

Формовочные материалы должны обладать следующими свойствами:

— обеспечивать точность литья, в том числе четкую поверхность отлитого

— легко отделяться от отливки, не “пригорая” к ней;

— затвердевать в пределах 7—10 мин.;

— создавать газопроницаемую оболочку для поглощения газов, образу-

ющихся при литье сплава металлов;

— достаточным для компенсации усадки затвердевающего металла

коэффициентом термического расширения.

В современном литейном производстве используют гипсовые, фосфат-ные и

силикатные формовочные материалы.

Гипсовый формовочный материал состоит из гипса (20—40 %) и окиси

кремния. Гипс в этом случае является связующим. Окись кремния, выступающая

в качестве наполнителя, придает массе необходимую величину усадочной

деформации и теплостойкость. Приготовление формовочной мас-сы

сопровождается увеличением объема, что используется для компенсации усадки

отливки. Так, например, усадка золотых сплавов, которая составляет

1,25—1,3% объема, полностью компенсируется расширением формовочного

В качестве регуляторов скорости затвердевания и коэффициента

температурного расширения в смесь добавляется 2—3% хлорида натрия или

борной кислоты. Замешивается масса на воде при температуре 18 – 200 С.

Номинальная температура разогревания формы подобного состава до залив-ки

металла составляет 700—750° С. Эти формы непригодны для получения отливок

из нержавеющей стали, температура плавления которой 1200 - 1600°С, из-за

разрушения гипса, а потому их применяют для литья изделий из сплава золота.

Типичным представителем материалов данной группы является Силаур,

который предназначен для изготовления форм при литье мелких золотых

конструкций (вкладок, искусственных зубов, кламмеров, дуг и пр.).

Выпускается в виде тонко измельченного порошка из гипса и динасового

порошка (кремнезема) в соотношении 3:1. Замешивание производят на воде,

время схватывания составляет 10 - 30 мин. Для отливки деталей повышенной

точности применяют массу Силаур-ЗБ, для получения более крупных деталей —

Подобные свойства и назначение имеет СМ—10 Кристобалит производства

фирмы “С & М” и др.

В качестве примера гипсовых формовочных материалов следует отметить

продукцию фирмы “Спофа Дентал” (Чехия).

• Глория специаль — формовочная масса на основе кварца и твердого

гипса предназначена для литья сплавов металлов, точка плавления которых не

превышает 1000" С. Материал имеет очень тонкую зернистость. В качестве

жидкости затворения используется вода. Продолжительность затвердевания

составляет 20 мин. Кювету следует нагревать до температуры 700° С. При

длительных температурах свыше 800° С возникает опасность изменения

микрокристаллической структуры формовочной массы, а тем самым искажения

• Экспадента — формовочная масса с высокими техническими параметрами

для сплавов на основе благородных металлов. Смешанная с водой, затвердевает

в течение 15 мин. в твердую массу, которую можно уже спустя 1 ч постепенно

нагревать. Состав предусмотрен с таким расчетом, чтобы в критическом

температурном интервале между 200—300" С не произошло внезапное изменение

объема, что гарантирует компактность формы. Литье отличается высокой

Материалу присущи следующие физико-механические свойства:

продолжительность затвердевания 15 мин., продолжительность полного

затвердевания 1—2 ч, прочность при сжатии за сутки — 6 МПа, расширение при

затвердевании — 0,6 линейных %, расширение при нагреве до 300° С — 2,1

Фосфатные формовочные материалы состоят из порошка (цинк-фосфатный

цемент, кварц молотый, кристобалит, окись магния, гидрат окиси алюминия и

др.) и жидкости (фосфорная кислота, окись магния, вода, гидрат окиси

Эти материалы компенсируют усадку при охлаждении нержавеющих сталей,

которые имеют температурный коэффициент объемного расширения примерно 0,027

°С -1 . Усадка золотых сплавов составляет примерно 1,25%, и эту усадку

компенсирует гипсовая форма. Схватывание фосфатных форм в зависимости от

состава продолжается 10—15 мин.

Силикан — универсальная формовочная масса на основе фосфатного

вяжущего материала, кварца и кристобалита производства фирмы “Спофа Дентал”

(Чехия) применяется для литья высокоплавких (хромокобальтовых) сплавов. Для

улучшения качества приготовления массы целесообразно ис-пользование

Силикан-F— фосфатная формовочная масса, содержит самые чистые сорта

кварца и жаростойкого вяжущего материала. Зернистость формовочной массы

выбрана с таким расчетом, чтобы продолжительность затвердевания, прочность

формы после обжига и изменения объема были оптимальными для применяемого

лабораторного изготовления протезов из высокоплавких сплавов.

Для размешивания Силикана можно использовать воду (соотношение 1 : 1),

но для предотвращения возможной деформации формы в этом случае необходимо

применить бумажную манжету. Наиболее целесообразным для замешивания

является использование золь-кремниевой кислоты (жидкость Силисан),, т. к.

литейная форма в этом случае компенсирует температурные изменения сплава.

Применение золя способствует также повышению прочности формы, что

сказывается в повышенной устойчивости формы при нагревании. За 6—8 мин.

смесь застывает в твердую массу прочностью до 20 МПа.

Пауэр Кэст — это тонкозернистый, свободный от углерода формовочный

материал, обеспечивающий быстрое выгорание и создающий безопочным методом

литьевую форму, не имеющую трещин. Он выдерживает быстрый подъем

температуры, легко разбивается, позволяет получить точные отливки с высокой

чистотой поверхности, очистка и обработка которой требует минимальных

Жидкость для замешивания придает форме высокий коэффициент расширения,

необходимый для литья неблагородных сплавов. При использовании других

сплавов жидкость может быть разбавлена. Оптимальная концентрация жидкости

для безопочного метода должна составлять не более 80%.

Пауэр Кэст Ринглесс Систем — комплект материалов, обеспечивающий

полностью способ безкольцевого литья. Кроме порошка и жидкости в комплект

входят кольца четырех размеров специальной конструкции для быстрого

удаления матрицы. Наличие прочных и многократно используемых прозрачных

пластиковых колец обеспечивает максимальное расширение отливки и исключает

необходимость применения гильзы кольца. Оно также позволяет очистить нагар

от всех восковых форм. Резервуары, образованные у литникового канала

предупреждают появление пор. Усилены и сделаны более долговечными основания

При использовании металлической опоки, внутри нее помещают

керамическую или бумажную прокладку (манжету), не доходящую до краев па 6

мм. Прокладку закрепляют мягкой восковой проволокой. Опоку с прокладкой

устанавливают в воду на 1 мин., а затем ее хорошо встряхивают (для

получения дополнительного расширения опоку можно погрузить в Смутекс —

специальную жидкость, которая обеспечивает дополнительное расширение

материала). Для замешивания требуется использование следую-щих инструментов

и оборудования: смеситель Вакумиксер, шпадель, мерный стакан, пластиковая

V легкоплавкие сплавы

Легкоплавкими называются сплавы металлов, точка плавления которых ниже точки плавления олова (232 °С).

В состав их входят различные компоненты—олово, свинец, висмут, кадмий, цинк, индий и др. В зависимости от характера ком понентов и их количественного соотношения получают сплавы, обладающие различными свойствами. Свойства сплавов определяют показания для их применения. Например, сплавы, применяемые для предохранительных пробок в паровых стерилизаторах и вулканизаторах, сплавы для изготовления моделей, штампов и др.

Маркируют легкоплавкие сплавы буквой «А» и цифрой, указывающей температуру плавления сплава, например Л-199, что означает легкоплавкий сплав, имеющий температуру плавления 199°С.

В табл. 7 представлены наиболее часто встречающиеся марки легкоплавких сплавов с указанием количественного содержания входящих в их состав компонентов.

Некоторые легкоплавкие сплавы используются в качестве припоев Так, сплав Л-199 используется как оловянно-цинковый припой (\1арка ПОЦ-90), а Л-183—как оловяпно свинцовый припой (мар ка ПОС-61). Легкоплавкие сплавы, содержащие рт)ть, называются с!\1альгамами

К легкоплавким сплавам предъявляются следующие требования: сплавы должны иметь низкую температуру плавления, сохра пять достаточную твердость и прочность, а также минимальною \садку при переходе от расплавленного состояния в твердое, что

Таблица 7. Легкоплавкие сплавы

Л-183 Л-141 Л-130 Л-96 Л-Ь8 Л 58 Л-47

52 18,75 12,5 12 8,3

38,1 30 30 31,25 25 18 22,5

20 5 50 50 60 44,7

очень важно для обеспечения формы изготовляемой детали. В зубопротезной технике легкоплавкие сплавы применяются как вспомогательные материалы для изготовления штампов и контрштампов, металлических базисов или капп, деталей для отливки металлических и комбинированных моделей и др.

Наибольшее распространение в стоматологии получили сплавы, представленные в табл. 8.

Сплав № 1, предложенный Меллотом, получил название меллот-металла. Это название иногда неправильно распространяется и на другие сплавы. Меллот-металл выпускается в упаковке по 10 цилиндрических блоков массой 60 г каждый.

Одна и та же масса легкоплавкого сплава может быть использована неограниченное количество раз. При применении ее не следует перегревать, так как перегрев приводит к испарению некоторых компонентов и повышению коэффициента усадки сплава.

Техника применения легкоплавких сплавов простая. При изготовлении штампа вначале изготавливают его форму. Материалом для формы штампа чаще всего служит гипс. В металлической ложке расплавляют легкоплавкий металл и заливают форму. Через 0,5—2 мин форму раскрывают и извлекают из нее металлический штамп.

Для изготовления контрштампа расплавленный легкоплавкий металл заливают в металлическою форму, имеющую гладкие стенки

8 Сплавы из легкоплавких металлов, применяемые в зубопротезной технике

с очертаниями усеченного конуса, расширяющегося кверху (металлическую кювету для штамповки коронок). Дном формы служит точно припасованный по отверстию стержень со штоком, удобным для вынимания отлитого контрштампа. В расплавленный металл, залитый в эту кювету, погружают на определенную глубину ранее изготовленный штамп, предварительно покрытый слоем липкого пластыря. Последнее необходимо для создания зазора между штампом и контрштампом на толщину гильзы, из которой будет изготовлена коронка. После отвердевания металла слиток извлекают из кюветы, а затем раскалывают, освобождая таким образом находящийся внутри штамп. Если части расколотого слитка сложить, получится контрштамп, а его внутренние стенки, где раньше был заключен штамп, имеют очертания, аналогичные очертаниям штампа.

После штамповки коронок из золотоплатиновых сплавов в формах, изготовленных из легкоплавких металлов, на коронках остаются частицы легкоплавкого сплава в виде налета. Этот налет снимают путем погружения коронки в соляную кислоту на 2—3 мин. Затем коронку тщательно' промывают водой и протирают. В противном случае легкоплавкий металл при подогревании вступает в химическое соединение с золотоплатиновым сплавом, в результате чего образуется отверстие в изделии или полное его сгорание.

В процессе изготовления металлических частей зубопротезных конструкций производят термическую обработку деталей, что повышает и ускоряет химическое взаимодействие металла с кислородом воздуха. В результате такого воздействия на поверхности металла образуется окисная пленка (окалина), ухудшающая внешний вид металла, затрудняющая процессы обработки, шлифовки и полировки поверхности. В полости рта в процессе химических реакций могут образоваться химические соединения, способные вызвать отравление организма. Поэтому еще до обработки детали окалину следует снять. Удаление окисной пленки со всей поверхности детали при помощи флюсов нецелесообразно, так как это требует применения высокой температуры, что ухудшает структуру поверхностного слоя металла и может привести к расплавлению шва. Кроме того, флюсы на поверхности стальной детали окалину не растворяют. Удаление окисной пленки со всей поверхности металлических частей зуботехнических конструкций до шлифовки и полировки осуществляется при помощи различных химических реактивов, именуемых отбелами. Взаимодействие отбелов с окисной пленкой по существу является реакцией восстановления.

В качестве отбелов применяют водные растворы многих кислот (соляной, серной, азотной и др.) и их смеси.

Соляная кислота (НС1) — бесцветная жидкость с резким запахом хлористого водорода. Получают путем растворения в воде хлористого водорода. Основным промышленным способом получения хлористого водорода является сжигание водорода в струе хлора (Н..+С12==2НС1). Образовавшийся хлористый водород поглощается водой и получается синтетическая соляная кислота.

Обычная концентрированная соляная кислота содержит около 37 % хлористого водорода, плотность ее 1,19 г/см 3 . Техническая соляная кислота окрашена примесями, чаще всего в желтый цвет (содержит РеС1з) и имеет около 27,5 % хлористого водорода. Синтетическая соляная кислота содержит 31 % хлористого водорода.

Соляная кислота легко вступает в реакцию со многими металлами и образует хлористые соли металлов, или хлориды, например, хлористый натрий (NаС1—поваренная соль), хлористый кальций (СаСЬ-бН^О), хлористый калий (КС1) и т. д. В связи с этим соляную кислоту широко используют для получения различных солей, в металлургии, при добыче благородных металлов, а также в медицинской промышленности.

Для отбеливания зубопротезных конструкций, изготовленных из сплавов золота и серебряцо-палладиевых сплавов, применяют 40 % водный раствор соляной кислоты. Изделие нагревают докрасна, а затем опускают в сосуд с раствором соляной кислоты и закрывают крышкой. Через 1—2 мин изделие извлекают из раствора и промывают в проточной воде.

Все работы с соляной кислотой следует проводить в вытяжном шкафу, так как пары ее оказывают вредные влияния на слизистую оболочку дыхательных путей. Нельзя допускать попадания ее на одежду, кожу и инструменты. Хранят соляную кислоту в стеклянной посуде с притертой пробкой.

Азотная кислота (НМОз) — бесцветная дымящаяся жидкость. Плотность ее 1,50 г/см 3 , температура кипения 83,8 °С, при температуре 42 °С превращается в прозрачную массу.

Известны три способа технического получения азотной кислоты. Наиболее современный из них—это окисление аммиака в присутствии катализаторов. Полученная таким способом кислота содержит 50—55 % НГТОз. Более концентрированную азотную кислоту можно получить путем перегонки ее с серной кислотой.

С водой азотная кислота смешивается в любых пропорциях. Азотная кислота, имеющаяся в продаже, содержит 68 % НЫОз,

плотность ее равна 1,4 г/см 3 , на свету легко разлагается на воду, двуокись азота и кислород:

4ННОз-^ 2НгО + 4^2 + Од.

Смесь, состоящая из 1 ч. азотной кислоты и 3 ч. соляной кислоты, называется «царской водкой». Название происходит от способности этой смеси растворять «царя металлов» — золото.

В промышленности азотная кислота широко используется для изготовления азотистых удобрений, красителей, взрывчатых веществ, лекарственных средств и др.

В зубопротезной технике используется как составная часть от-бела для хромоникелевых сплавов. Чистая азотная кислота может быть применена для аффинажа золота методом квартования.

Серная кислота (Нг504) — бесцветная маслянистая жидкость. Температура кипения 338°С, при температуре замерзания 10,4 °С превращается в твердую кристаллическую массу. В химическом отношении серная кислота представляет собой соединение серного ангидрида (80з) с водой (НгО). В промышленности серная кислота получается путем окисления сернистого ангидрида до серного ангидрида с последующим его взаимодействием с водой.

Ортофосфорная кислота (НзР04) — бесцветные прозрачные кристаллы. Плавится при температуре 42,3 °С. Хорошо растворяется в воде. Получают ортофосфорную кислоту путем кипячения мета-фосфорной кислоты или путем окисления красного фосфора азотной кислотой.

Ортофосфорная кислота входит в состав цементов, применяемых в стоматологической практике.

Лимонная кислота—бесцветные кристаллы, хорошо растворимые ъ воде и этиловом спирте. Применяется широко в пищевой и медицинской промышленности. Были попытки использования 5 % раствора лимонной кислоты в качестве отбела.

В качестве отбелов для обработки поверхностей деталей, изготовленных из нержавеющей стали, применяют смесь кислот. Наиболее часто применяют смесь, состоящую из 6 ч. азотной кислоты, 47 ч. соляной кислоты,47 ч. воды. В этом растворе стальные изделия кипятят в течение 1—2 мин.

Если окисная пленка имеет значительную толщину, ее растворение проводят в два этапа. На первом этапе проводят травление — в течение 3—4 мин деталь кипятят в растворе, состоящем из 22 ч. серной кислоты, 44 ч соляной кислоты и 34 ч воды. В качестве реактива для травления может быть рекомендован раствор, состоящий из 23 ч. серной кислоты, 27 ч. соляной кислоты и 50 ч. воды.

После травления деталь вынимают из раствора, промывают водой, снимают окалину и приступают ко второму этапу отбеливания. Для этого деталь погружают в раствор, состоящий из 10 ч. серной кислоты, 2 ч. натриевой селитры и 88 ч. воды. Раствор подогревают до температуры 50. 60 °С и выдерживают в нем деталь в течение 10 мин.

Отбелы взаимодействуют не только с окисной пленкой, находящейся на поверхности металла, но частично растворяют и сам металл. Поэтому во избежание порчи изделия необходимо строго соблюдать режим отбеливания.

В последнее время для ослабления действия отбела стали применять ингибиторы. Ингибиторы более активно поглощаются поверхностным слоем металла, чем находящиеся в составе отбелов кислоты, и, таким образом, влияние кислот на металл частично или полностью исключается.

В качестве ингибиторов рекомендуется «Уникод ПБ-5», полученный путем конденсации анилина и уротропина.

В процессе отбеливания происходит выделение паров кислот, которые оказывают вредное воздействие на организм. В связи с этим все процессы отбеливания необходимо проводить в вытяжном шкафу.

Протезы и металлическая основа бюгельных протезов или ши-нирующих аппаратов, изготовленных из кобальтовых сплавов, отбеливанию не подлежат. В процессе отливки этих конструкций в ли-тейно-плавильных печах нет условий для образования окисной пленки, но расплавленный кобальтохромовый сплав в момент залива его в литьевую форму прилипает к форме, и после извлечения отливки из литьевой формы требуются определенные усилия для отделения остатков формы с поверхности отливки. Отделение осуществляется механическим путем в пескоструйном аппарате или химическим путем в расплаве гидроокиси калия. Для этого отливку опускают на 2 мин в расплав гидроокиси калия, а затем промывают проточной водой. Погружение отливки в расплавленный раствор следует производить осторожно для предупреждения разбрызгивания раствора (температура плавления 360°С) и получения ожогов.

Сплавы, используемые для изготовления цельнолитых металлических коронок

Сплав, приготовленный преимущественно из металлических элементов и обладающий металлическими свойствами, называется металлическим сплавом. Сплавы, применяемые в ортопедической стоматологии, принято делить на две большие группы.

К первой группе (конструкционные) относятся следующие: сплавы на основе золота (900-й, 750-й пробы), сплавы на основе серебра и палладия (ПД-250, ПД-190, ПД-140), сплавы нержавеющей стали (ЭИ — 95) и хромокобальтовые стали (Виталлиум, Вирон, Вирон-5, Ультратек, Микробонд, Хромикс и др.).

Ко второй группе (вспомогательных) относят металлы и сплавы для штампов, моделей, форм, проволоки, припои (в их состав входят: медь, алюминий, кадмий, цинк, висмут, сурьма, свинец, кадмий, цинк, магний).

Сплавы на основе золота.

Чистое золото обозначается 999-й пробой. Температура плавления — 1064°С, усадка при затвердевании — 1,25. В природе встречается в виде самородков, россыпях, в химически связанном состоянии, в виде примесей в рудах других металлов. Чистое золото — мягкий металл, и по этой причине не используется для изготовления зубных протезов. Золото обладает высокой прочностью и устойчивостью к коррозии. В стоматологии используются сплавы на основе золота. Подбирая компоненты в определенных соотношениях, получают сплавы с нужными свойствами: пластичные, ковкие, упругие.

Сплав золота 750-й пробы. Состав: Аu — 75 %, Аq — 8 %, Си — 7,8 %, Рt — 9%, примеси — не более 0,3 %. Наличие платины и повышенное содержание меди делают сплав более твердым, упругим. Он имеет небольшую усадку при литье. Сплав не подлежит обработке давлением. Используется для изготовления каркасов дуговых и шинирующих протезов, кламмеров, штифтов, вкладок, крампонов и проволоки.

Припой 750-й. Состав: Аu — 75 % , Аq, — 3 % , Сd — 8—10 % , Си — остальное, примеси — не более 0,3 %. Кадмий снижает температуру плавления. Температура плавления припоя составляет 800 °С. Используется в качестве припоя для золотых сплавов высоких проб.

Сплавы на основе серебра и палладия.

Серебро находится в природе в виде самородков, в химических соединениях с серой, хлором и др. элементами. Хорошо обрабатывается давлением, вследствие большой пластичности. Недостаточно устойчиво к окислению, обладает высокой электро- и теплопроводностью.

Палладий наиболее часто встречается в полиметаллических рудах, содержащих платину, иридий, серебро и др. металлы. Обладает большой стойкостью, в агрессивных средах образует защитную антикоррозионную пленку. Обладает высокой ковкостью и хорошо поддается прокатыванию, но хуже обрабатывается давлением.

Сплавы на основе серебра и палладия обладают высокими антикоррозийными свойствами, механической прочностью и хорошими технологическими качествами. Серебро является основой сплавов, палладий придает им коррозионную стойкость. При повышении содержания в сплаве палладия повышаются точка его плавления, твердость и сопротивление на разрыв. Температура плавления 1100-1200°С. Для улучшения литейных качеств и уменьшения нежелательных свойств серебра в сплав добавляют золото, получая следующий состав: серебро 55-60 %, палладий — 27-30 % , золото — 6-8 %, медь — 3 % , цинк — 0,5%.

ПД-250 (палладий — 24,5 %, серебро — 72,1 %), ПД-190 (палладий — 18,5 %, серебро — 76,0 %), ПД-150 (палладий — 14,5 %, серебро — 84,1 %), ПД-140 (палладий — 13,5 %, серебро — 53,9 %). Также сплавы содержат небольшое количество лигирующих элементов (цинк, кадмий).

Сплав серебряно-палладиевый — разработал в 1930 г. М. С. Липец, в 1960 — В.Ю. Курляндский.

Читайте также: