Ленточный шлифовальный станок по металлу своими руками

Обновлено: 19.05.2024

Покупка указанных станков заводского исполнения обойдется очень дорого. Работа же ручными инструментами подобного назначения отличается низкой производительностью, требует много времени и связана с большими затратами физических сил. Если собрать такой комбинированный станок на базе мотора стиралки и старого амортизатора, все упомянутые проблемы исчезнут.

Понадобится

- мотор от стиралки;

- старый автомобильный амортизатор;

- уголки прямые и согнутые по радиусу;

- шурупы, гайки, болты и шайбы;

- подшипниковая опора на лапках;

- многослойная фанера;

- ступица переднего велосипедного колеса;

- пластины разной формы и толщины;

- дверной навес из латуни;

- лист оцинковки;

- шлифовальная лента;

- пружина растяжения и др.

Инструменты: измерительно-разметочные средства, болгарка, напильник, сварка, ножовка по дереву, дрель, наждачка, метчик, плашка и пр.

Процесс изготовления комбинированного ленточно-шлифовального и полировального станка

Разбираем амортизатор и оставляем шток.

Подготавливаем четыре уголка, согнутых по радиусу, и свариваем из них раму. Привариваем поперечину из уголка с учетом узлов крепления мотора от стиралки.

К поперечине снаружи и впритык к узлам крепления мотора привариваем вертикально уголки. С учетом расположения вала мотора, удлинителя из штока и подшипниковой опоры привариваем к противоположному концу рамы поперечно уголок.

В отверстия ножек мотора вбиваем оструганные по размеру бруски из дерева и отпиливаем заподлицо торцам отверстий. Закрепляем мотор к раме шурупами, вкручивая их в деревянные вставки.

Высверливаем из многослойной фанеры 5 дисков нужного диаметра с отверстиями в центре. После шлифовки боковин, собираем их вместе, используя клей по дереву. Для прочности сжимаем устройством из двух дисков, болта и гайки.

Цилиндр из дисков насаживаем на конец штока, который соединяем с валом мотора, а подшипниковую опору крепим к основанию из уголка. Включаем мотор и шлифуем поверхность цилиндра наждачкой.

Ступице велосипедного колеса придаем нужный профиль.

Насаживаем на нее с натягом пластиковую трубу и подрезаем концы. Проверяем точность крепления ступицы с насаженной трубой к изогнутой пластине.

В стойке из уголка сверлим по месту отверстие. К плоскому торцу пластины по концам поперечно привариваем две гайки. Подгоняем часть петли под гайки пластины и соединяем их болтом с гайкой.

Помещаем и закрепляем этот узел между изогнутой пластиной и ступицей с пластиковой трубой. Благодаря регулировочному болту в пластине положение втулки с трубкой можно изменять относительно пластины.

Раскраиваем, разрезаем где нужно, и изгибаем лист оцинковки так, чтобы получился кожух над мотором с прорезями для вентиляции.

Шток за подшипниковой опорой укорачиваем. Конец обтачиваем под меньший диаметр на расчетную длину и плашкой нарезаем резьбу.

Как без сварки сделать ленточный шлифовальный станок на базе болгарки

Ленточный шлифовальный станок может использоваться для заточки ножей, топоров, стамесок, выведения спусков клинков, обтачивания заготовок, снятия ржавчины и решения десятков других задач. Это незаменимое оборудование, но для маленькой мастерской даже оно может оказаться слишком габаритным. Имея недостаток свободного пространства на рабочем месте, можно смастерить самодельный ленточный гриндер на базе УШМ 125 мм. Такой станок получается очень компактным и недорогим в производстве, а применяемую в качестве его привода болгарку при надобности можно снимать и использовать в обычном режиме.

Необходимые материалы

- удлиненная гайка М12;

- брус или доска толщиной соответствующей ширине ленты;

- двухкомпонентный эпоксидный клей;

- стальная плита или широкая полоса толщиной от 5 мм;

- стальной уголок 50х50 мм или крупнее;

- болты М6;

- болты М10;

- гайки М10;

- подшипники 3-4 шт.;

- пружина растяжения.

Изготовление ленточного шлифовального станка

Для начала нужно сделать ведущий каток для вращения ленты. Его можно высверлить коронкой диаметром 40-50 мм из бруска или доски.

При этом ширина ролика должна быть равной или больше ширины ленты. С одной стороны его центральное отверстие нужно рассверлить и впрессовать в него на эпоксидный клей удлиненную гайку М14.

После застывания клея ролик устанавливается на болгарку. Далее нужно включить УШМ и прошлифовать его, прижав к наждачной бумаге. Нужно придать ему бочкообразную форму, слегка присадив края и оставив центральный диаметр. В таком случае лента потом ну будет слетать.

Из полосы или стальной плиты вырезается станина гриндера. Ее размеры будут зависеть от длины выбранного стандарта шлифовальной ленты.

В станине делается отверстие диаметром 40-45 мм. В него будет вставляться редуктор болгарки и выводится вал.

Для разметки креплений нужно снять на время редуктор, приложить его по месту и отметить отверстия под винты.

В станине делаются 4 крепежные отверстия и 2 проточки сбоку, чтобы при состыковке она не мешала винтам, прижимающим редуктор к корпусу УШМ.

Из двух обрезков уголка делается подставка станка.

Между ними болтами зажимается станина в вертикальном положении. Для этого делаются отверстия под 3 болта М6, в которых нарезается резьба. Также понадобятся отверстия на дне подставки, чтобы прикручивать станок к столу. Закрепив станину можно примерить и болгарку, но штатные винты на ее редукторе нужно заменить удлиненными.

На конце плеча ставится второй болт М10, прижимающий 3-4 подшипника. Нужно чтобы ширина группы подшипников соответствовала ширине ленты. Они будут выполнять функцию ведомого катка натяжения.

Из уголка вырезается регулируемая плита упора, как на фото. У нее должна быть проточка для возможности изменения положение при зажатии.

Также из стальной плиты и маленького уголка делается рабочая площадка. На ее уголке также нужно сделать проточку для возможности регулировки положения.

Упор и рабочая площадка прикручиваются к станине болтами М6. После натяжения шлифовальной ленты станок может использоваться по назначению. Он может выполнять абсолютно те же задачи, что и фабричный гриндер. При ненадобности станок можно разобрать и компактно сложить. Применяемая с ним болгарка не подвергается конструктивным изменениям, поэтому по прежнему может использоваться по основному назначению.

Смотрите видео

Бюджетный ленточный шлифовальный станок

Я уже несколько лет занимаюсь изготовлением ножей, и всегда использую в своем деле 2,5 x 60 см и 10 х 90 см ленточные шлифовальные станки. На протяжении долгого времени мне хотелось приобрести еще одни, с шириной ленты 5 см, так как это упростило бы мне работу. Так как такая покупка была бы накладной, я решил сделать его самостоятельно.

Проблемы при проектировании будущего станка:

Необходимо было преодолеть три ограничения. Во-первых, по месту не было ленты шириной 10 см, ее можно было заказать только по интернету. Для меня этот вариант казался не очень приемлемым, так как нет большего разочарования, чем обнаружить, что лента износилась и требует замены, а вам приходится ждать неделю или две пока придет новая. Во-вторых, существовала проблема с роликами. Я искал, но не мог найти подходящие для 10 см ленты. В-третьих, мотор. Для ленточного шлифовального станка нужен довольно мощный электродвигатель, а я не хотел излишне тратиться на этот проект. Лучшим вариантом для меня было использование бывшего в употреблении мотора.

Решения проблем проектирования:

Первая проблема с лентой нашла простое решение. Так как ремень 20 х 90 см находился в свободной продаже в строительных магазинах по сносной цене, я мог из него сделать два по 10 см. Это накладывало ограничения на размеры моего станка, но из-за ценовой эффективности, этот вариант был наилучшим. Вторая проблема решалась при помощи токарного станка. Для этого я посмотрел видео в интернете, и понял, что могу сам изготовить нужные мне ролики. С мотором задача была посложней. В гараже у меня лежало несколько электродвигателей, но по некоторым причинам пришлось от них отказаться. Наконец, я свой выбор остановил на старом станке для резки плитки, в котором был установлен 6-амперный электромотор. На тот момент я осознавал, что данной мощности может быть маловато. Но так как работа была на стадии эксперимента, я решил сначала добиться рабочего варианта станка, а мотор можно будет заменить позже. На самом деле, для небольшого объема работы мотор подходит. Но если вы собираетесь производить на нем более интенсивное шлифование, я бы рекомендовал 12-амперный минимум.

В конце концов было интересно поэкспериментировать. И я подумал, что будет полезно поделиться станком для изготовления ножей, при этом не тратя большого количества денег.

Инструменты и материалы

- Угловая шлифовальная машина с отрезными дисками.

- Дрель и сверла.

- Гаечные ключи на 11, 12 и 19.

- Токарный станок.

- Тиски.

- Электродвигатель (минимум 6 А, или рекомендуемый на 12 А).

- Различные подшипники.

- Гайки, болты, шайбы, стопорные шайбы различных размеров.

- Металлический уголок.

- Шлифовальная лента 20 см.

- 10 см шкивы.

- Мощная пружина.

- Стальная планка 4 х 20 см.

- Брус 2,5 х 10 х 10 см из дерева или МДФ.

Электромотор для станка

У меня был выбор из нескольких моторов, но у электродвигателя, который стоял на станке для резки плитки был более подходящий кожух. В некоторой степени работа над станком походила на эксперимент, потому что я не был уверен в достаточной мощности мотора. Поэтому я остановился на модульном решении с рамой для ленточного механизма в качестве единого элемента, которую можно снять и переставить на более мощную основу. Скорость вращения мотора меня вполне устраивала, но беспокоило, что 6 А даст слабую мощность. После небольшого испытания, я увидел, что для простой работы данный электродвигатель подходил, но для более интенсивной работы, нужно выбрать что-то помощнее. При проектировании вашего станка, на этот момент обратить внимание.

Как я упоминал, кожух у электродвигателя был очень подходящим, так как позволял создать вертикальный станок, который будет легко перемещать.

Сначала нужно его высвободить, сняв рабочий стол, пилу, защиту, поддон для воды, оставив лишь электродвигатель. Еще одним преимуществом использования данного мотора был сердечник с резьбой и гайкой для фиксирования пилы, что позволяло установить шкив без использования шпонки (что такое шпонка, я объясню позже).

Так как у меня был в наличии слишком широкий шкив, я решил использовать крупные прижимные шайбы, которыми обычно закрепляют пилу, перевернув одну обратной стороной, чтобы между ними оказался клиновидный желоб. Я обнаружил, что пространство между ними слишком узкое, и, чтобы его расширить, поставил между ними стопорную шайбу. Преимущество в данном способе заключается в том, что у прижимных шайб есть плоский край, который фиксируется с плоским краем для одновременного вращения с сердечником.

Ремень

Приводной ремень я использовал 7 х 500 мм. Можно использовать стандартный 12 мм, но тонкий более гибкий, и он будет меньше нагружать мотор. Ему ведь не нужно вращать шлифовальный круг.

Устройство ленточного шлифовального станка

Устройство простое. Электродвигатель приводит в движение ремень, который вращает «главный» шкив 10 х 5 см, приводящий в движение абразивную ленту. Еще один шкив 8 х 5 см расположен на 40 см выше главного и на 15 см сзади него и крепится на подшипнике. Третий 8 х 5 см шкив вращается на рычаге, и выступает в качестве натяжного ролика, туго удерживая абразивную ленту. На другой стороне рычаг пружиной крепится к раме.

Определение типа привода

Главным вопросом было вращать главный шкив непосредственно электромотором или при помощи дополнительного шкива и приводного ремня. Прежде всего, я выбрал ременную передачу потому, что я хотел, чтобы у меня оставалась возможность замены двигателя на более мощный, однако, была еще одна причина. Когда вы производите интенсивную обработку металла, есть риск столкнуться с некоторыми проблемами. Ременная передача в таких случаях будет проскальзывать, в то время как прямой привод создаст большие проблемы. С ремнем устройство будет более безопасным.

Изготовление рамы и ее установка

Важно упомянуть, что использование металлического уголка в качестве рамы может иметь как преимущества, так и недостатки. Очевидным преимуществом является то, что его удобно собирать, как конструктор в детстве. Но главный недостаток – он крепкий только в двух направлениях, но слаб при скручивании. А значит, нужно учитывать эту слабость и просчитать, какой крутящий момент может передаваться от шкивов на раму, и компенсировать его при помощи дополнительных перемычек.

Резка:

Для резки уголка можно использовать ножовку, но угловая шлифовальная машина с отрезным диском сделают дело быстрее. После того, как отрезали все элементы, я бы рекомендовал зашлифовать все их острые края, чтобы не порезаться во время сборки. Отверстия можно просверлить при помощи обычной дрели и смазочно-охлаждающей жидкости.

Главный ролик

Главный ролик – это наиболее важная деталь проекта, так как он получает крутящий момент от мотора и передает его на ленту. Для его крепления я использовал старую втулку, но рекомендую вместо этого использовать подшипник. Втулки справляются со своей задачей, но они постоянно перегреваются и требуют регулярной смазки. Более того, они могут разбрасывать грязную смазку, что раздражает во время работы.

Вал:

По сторонам вала есть резьба с разным направлением, чтобы при вращении крепежные болты не откручивались. Если вы обрежете одну сторону с резьбой, как это сделал я, оставьте ту, которая идет против часовой стрелки, иначе вам придется сделать контровочный болт (я опишу, как его сделать позже) и шплинт. На обрезанный край будет надеваться главный шкив.

Шкив:

Продолжая тему повторного использования, я нашел у себя старый шкив с другого проекта. К сожалению, я его подготовил под резьбовой штифт, на котором он должен был держаться, но, на самом деле, это не проблема. В этом шкиве я сделал прямоугольный вырез. Затем при помощи угловой шлифмашины я прорезал паз на конце вала. Разместив шпонку в отверстии, образованном пазом вала и прямоугольным вырезом шкива, я надежно зафиксировал их относительно друг друга.

Изготовление роликов для шлифовального станка

Я сделал ролики из нескольких отрезков древесины твердой породы толщиной 2,5 см. Но можно использовать МДФ, фанеру или другой материал. При укладывании слоев нужно делать так, чтобы волокна располагались перпендикулярно, это придаст роликам дополнительную прочность и слои не расколются.

Необходимо изготовить три ролика: главный ролик, верхний ролик и натяжной ролик. Главный ролик сделан из двух 13 х 13 см кусков толщиной 2,5 см. Верхний и натяжной ролики из двух кусков древесины размером 10 х 10 см.

Процесс:

Начните со склеивания пар 13 см и 10 см кусков древесины, зажав их струбцинами. После высыхания клея, обрежьте углы при помощи торцовочной пилы, затем отыщите центр каждой детали. Закрепите их в токарном станке и обрабатывайте, пока их размеры не станут 5 х 10 см и 5 х 8 см.

Верхний и натяжной ролики:

Далее необходимо установить подшипники в роликах размером 5 х 8 см. Выберете корончатое или перовое сверло, и в центре высверлите углубление на ширину подшипника. Внутренне кольцо подшипника должно свободно вращаться, поэтому нужно высверлить отверстие, проходящее насквозь ролика через внутреннее кольцо подшипника. Это позволит болту пройти насквозь с минимальным отверстием.

Главный ролик:

Эта деталь делается немного по-другому. На нем нет подшипников, однако если вал выходит из ролика меньше чем на 5 см, нужно будет сточить ролик по ширине. Измерьте диаметр вала и в центре ролика нужно высверлить такое же отверстие. Попробуйте вставить вал, он должен крепко держаться, иначе ролик будет трясти.

Скрепление роликов болтами

Далее следует скрепить две половины роликов болтами, не стоит полагаться лишь на клей. Помните, что головки болтов нужно утопить в дереве, так как ролик вращается в непосредственной близости с рамой.

Рычаг натяжения

Рычаг изготовлен из металлической планки размером 10 х 30 х 200 мм с закругленными краями. В ней необходимо высверлить довольно крупные отверстия, поэтому я рекомендую для этого использовать сверлильный станок и много смазки. Всего понадобиться 4 отверстия. Первое в точке вращения. Он находится не в центре планки, а на 8 см от ее края. Второе отверстие будет находится на краю, ближнем к точке вращения. Оно будет служить для крепления пружины. Два дополнительных отверстия нужно высверлить на противоположном конце, приблизительно 5 см друг от друга. Они должны быть немного шире в диаметре, так как будут использоваться для настройки, о которой я расскажу далее.

Когда все отверстия сделаны, можно закреплять плечо на вертикальном уголке между верхним роликом и основой. Конец, на котором будет крепиться пружина, направлен в сторону главного ролика. Он должен свободно вращаться, поэтому я рекомендую использовать для крепления две гайки, основную закрутив не до конца, а вторую используя в качестве контргайки.

Установка роликов

Верхний ролик крепится статично, и должен четко находится в одной плоскости вместе с натяжным роликом и главным роликом. Можно сделать все на глаз, но я рекомендую хорошо все проверить уровнем. Для выравнивания ролика можно добавить шайбу, или, если ее мало, – болт. Они вставляются между рамой и роликом.

Не нужно полностью устанавливать натяжной ролик. Нужно еще сделать стабилизирующее приспособление.

Стабилизация ленты

Износы на роликов или неровная их поверхность могут привести к тому, что во время работы абразивная лента постепенно сойдет с них. Стабилизирующее приспособление – это устройство на натяжном ролике, которое позволяет ему быть под углом, обеспечивающим удержание абразивной ленты по центру. Его устройство намного проще, чем оно выглядит, и состоит из фиксирующего болта, немного свободного хода натяжного ролика и регулирующего болта.

Сверление отверстий в болтах:

Для этой цели я изготовил приспособление, в виде клиновидного выреза в доске, которое поможет в момент сверления удерживать болт на месте. Можно сделать это и вручную, но я не рекомендую.

Фиксирующий болт

Фиксирующий болт, это простой болт с высверленным в нем отверстием, и который устанавливается на планку через широкое отверстие, которое находится ближе к точке вращения рычага. Так как он расположен между рычагом и роликом, его головку нужно сточить, чтобы ролик его не цеплял. Болт должен быть закреплен, как показано на рисунке.

Болт, на котором крепится ролик

Его нужно немного ослабить, чтобы натяжной ролик имел небольшой люфт. Но чтобы он не раскрутился, нужно изготовить корончатую гайку. Для этого нужно лишь сделать надрезы на гранях обычной гайки, чтобы она выглядела, как корона. В самом болте будет два высверленных отверстия: одно для регулирующего болта, и оно будет выравнено в линию с отверстием фиксирующего болта, и другое для фиксирования корончатой гайки с помощью шплинта.

Болт для настройки:

После того, как натяжной ролик поставлен на свое место, можно установить регулирующий болт, который будет проходить сквозь отверстия фиксирующего болта и болта, на котором вращается натяжной ролик. Система работает, когда затягиваешь регулировочный болт, заставляя ось вращения натяжного ролика сместить угол вращения наружу, таким образом заставляя ленту стремится ближе к механизму. Пружина с другого конца рычага регулирует натяжение в противоположном направлении. Я рекомендую закрепить регулировочный болт контргайкой, так как вибрации могут ослабить его.

Примечание: Можно добавить пружину с обратной стороны натяжного ролика, но я не нашел причин, почему это стоит делать. Небольшим преимуществом будет то, что таким образом ролик, будет иметь меньший люфт. Но добавлю, что я этого не делал, и никаких проблем у меня не возникло.

Завершение работы по изготовлению станка своими руками

Когда все сделано, нужно еще раз проверить все болты, и убедиться, что механизм стабилизации собран правильно. Затем нужно включить приспособление в первый раз, что может быть страшновато. Как-будто управляешь автомобилем, где рулевое колесо и трансмиссия не работают. Я рекомендую на очень короткое время включать и выключать мотор, чтобы станок не вращался на полную мощь.

На самом деле, для меня самой сложной частью оказалась настройка пружины. Если будет натягивать слишком сильно, то лента не сможет вращаться. Слишком слабо – и ее невозможно удержать, она слетает, что само по себе опасно.

Вот и все. У вас должен получиться приличный ленточный шлифовальный станок средней мощности, который по желанию можно преобразовать в более мощный.

Надеюсь вам понравился этот мастер-класс. Спасибо за внимание.

Original article in English

Ленточно-дисковый шлифовальный станок. Часть 1

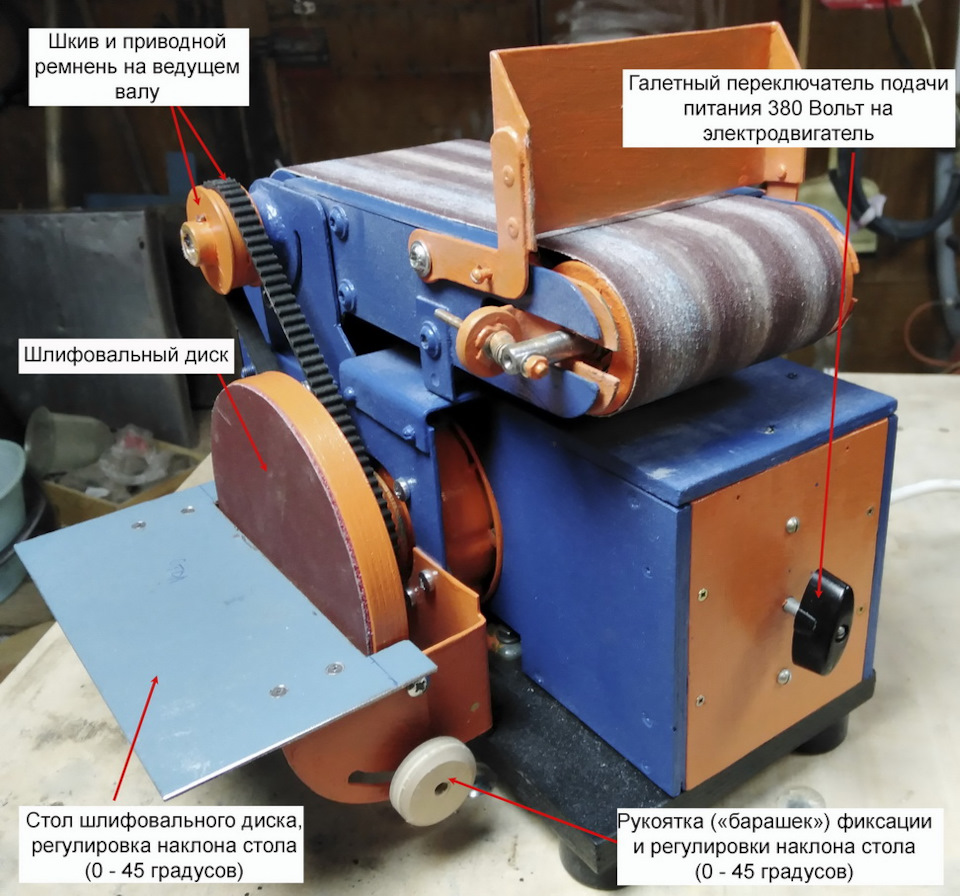

Наступило новогоднее «затишье»… Есть время «отчитаться» о проделанной «творческой» работе в 2020 г. А среди сделанного было и изготовление ленточно-дискового шлифовального станка, представлен на фото ниже. С чего все началось…

Изготовленные инструменты получились удобными, сразу многие процессы стали выполняться быстрее и эффективнее… Но аппетит приходит во время еды и следуя заветам Евгения Александровича Евстигнеева в известном фильме «Берегись автомобиля»: «Не пора ли, друзья мои, нам замахнуться на Вильяма, понимаете, нашего Шекспира?» — решил попробовать свои силы в изготовлении ленточного шлифовального (ленточно-дискового) станка.

Процесс начался с изучения в интернете промышленных образцов станков данного типа и опыта изготовления ленточных станков другими самодельщиками. Промышленность предлагала, в основном, конструкции из металла и пластика, конструкции самодельщиов представляли собой изделия в основном из дерева (фанеры), за исключением, конечно, электродвигателя, подшипников и валов, выполненных из металла.

Было решено изготавливать свой станок деревянно-металлическим (или металло-деревянным). Подобрал электродвигатель АОЛ 012/2, 2790 об/мин, 120 Вт, рабочее напряжение 220/380 Вольт 3-х фазное (от накопителя на магнитной ленте для вычислительной техники выпуска конца 60-х годов). Конечно, мощности желательно бы побольше, но для гаражного «творчества» 120 Вт вполне хватало.

Исходя из мощности двигателя, решил применить склеенную в кольцо шлифовальную ленту 100х610 (шириной 100 мм, длина кольца 610 мм). Для ленты большей длины мощности двигателя не хватало.

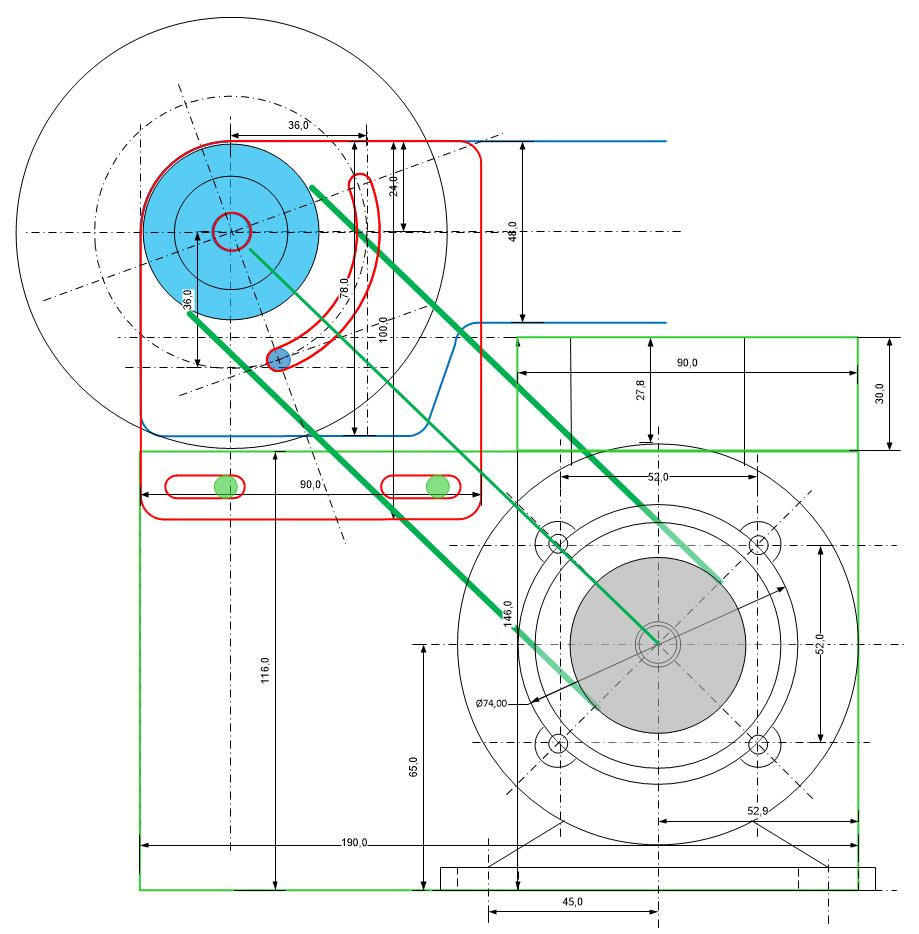

Выбранный электродвигатель и шлифовальная лента определили основные габариты будущего станка. Пересчет скорости вращения электродвигателя (при передаточном числе от двигателя к ведущему валу ленты 1:1) в линейную скорость ленты дал результат 7,6 м/сек, это попадало примерно в середину диапазона скоростей ленты (от 4,1 м/сек, до 18 м/сек), на которых работали изученные мной промышленные станки. Данный результат меня вполне устраивал.

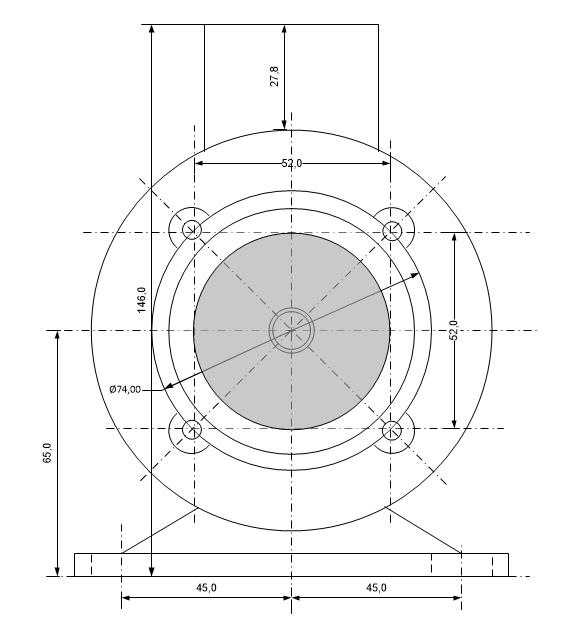

Как и при изготовлении предыдущих станков, начал с измерения всех габаритных размеров двигателя и выбора вариантов его крепления. Конструктивные исполнения данного двигателя АОЛ 012/2, по способу монтажа, выполнено с присоединительным фланцем на подшипниковом щите с лапами (ГОСТ 2479-79). Это сразу определило вариант крепления двигателя на станине станка. По результатам разработал чертежи, согласно которых и были изготовлены конструктивные элементы будущего станка.

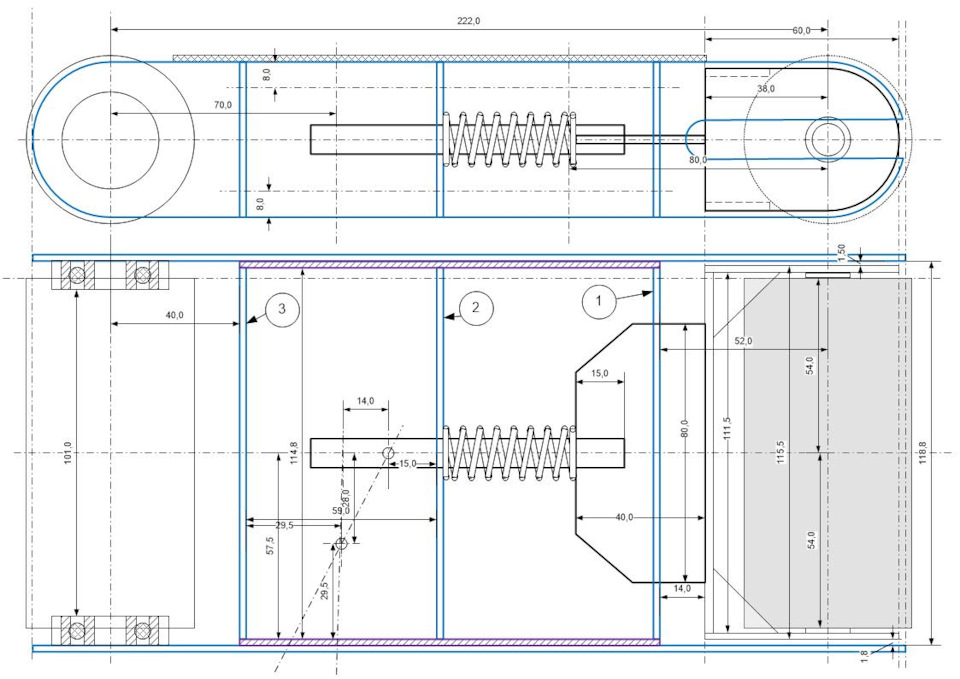

Основные размеры электродвигателя АОЛ 012/2.

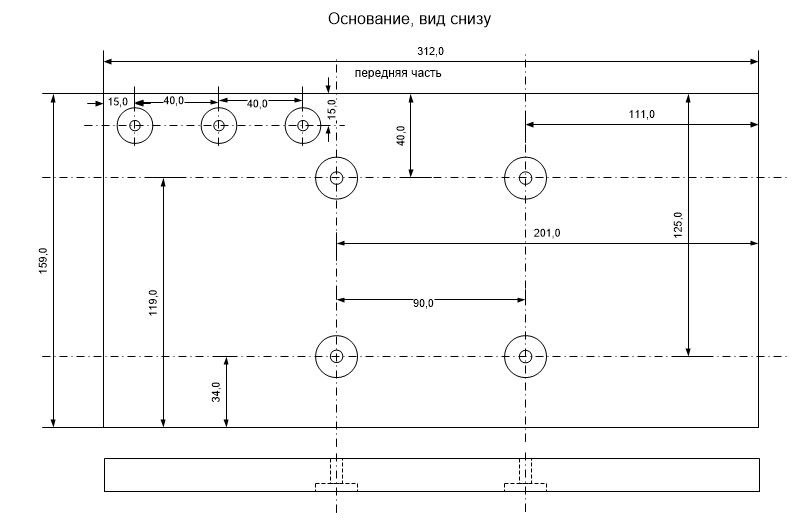

С учетом размеров электродвигателя разработан чертеж основания (фанера 18 мм).

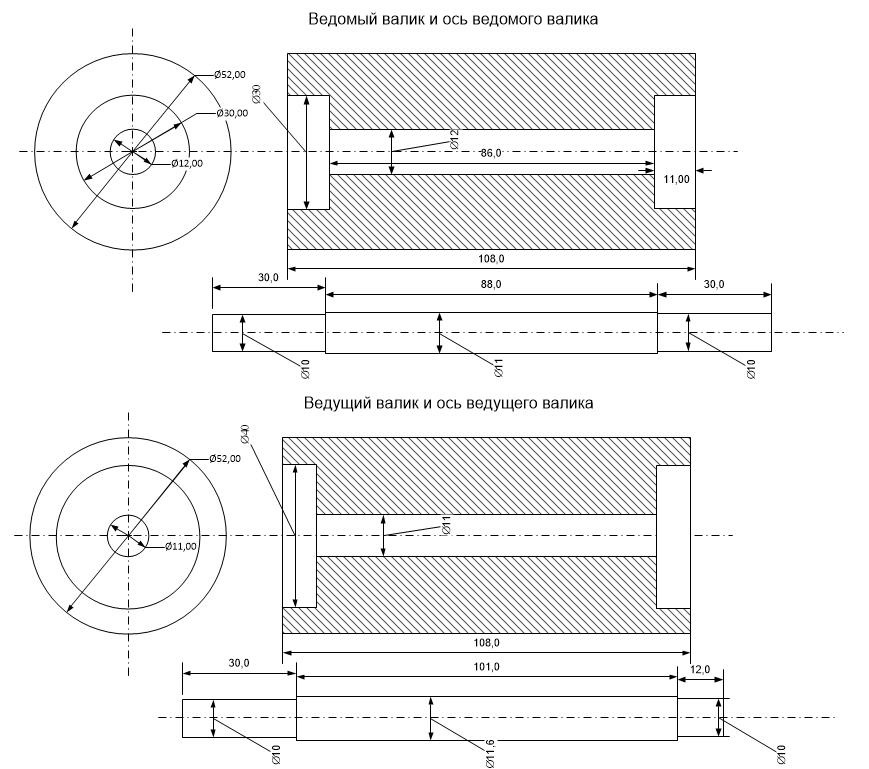

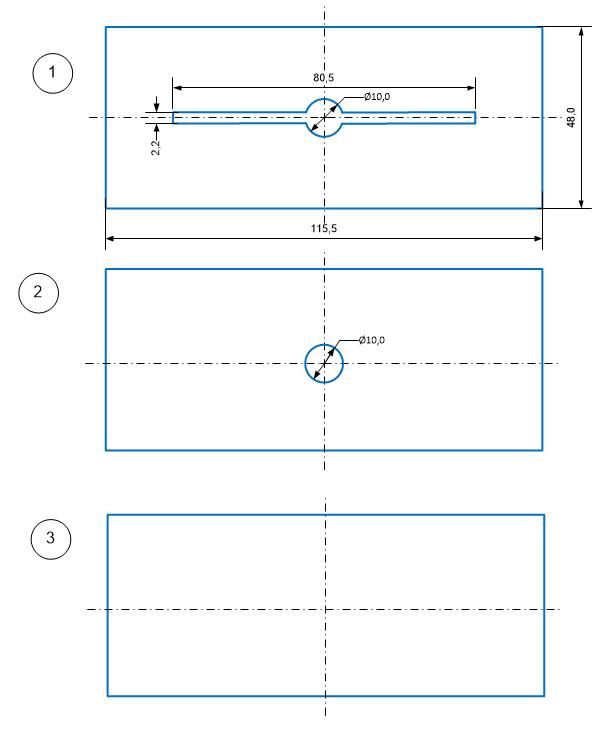

Исходя из наличия некоторого количества подшипников с внутренним диаметром 10 мм, наружным 30 мм и высотой 9 мм, с крышками (подшипники серии 200, 18200 и т.д.) решено было выполнить диаметр валов 10 мм. При изготовлении валов (и остальных элементов) использование токарного станка не планировалось. Ширина роликов выбрана исходя из размеров применяемой шлифовальной ленты. Расчетный чертеж ведомого и ведущего роликов (валиков) получился такой.

Разработан «механизм перекоса» вала ведомого ролика с целью стабилизации положения ленты. Смотри чертеж «механизма перекоса».

Разработана компоновка ленточного стола, способ натяжения шлифовальной ленты, механизм замены ленты.

Подшипники ведущего вала планировалось закрепить в обоймах, выполненных из водопроводной трубы, приваренных к правой и левой сторонам основания ленточного стола…

Разработаны и рассчитаны пластины узла натяжения ленты. На предыдущем чертеже эти пластины обозначены цифрами 1, 2, 3 в кружках.

Так как планировалась фиксация ленточного стола в двух положениях (горизонтальном и вертикальном) разработан узел поворота ленточного стола, совмещенный с узлом натяжения приводного ремня. В качестве приводного ремня планировалось использовать зубчатый ремень (при покупке позиционировался продавцом как ремень привода какого-то инструмента) шириной 10 мм и длиной (кольца) 450 мм, вывернутый зубьями наружу.

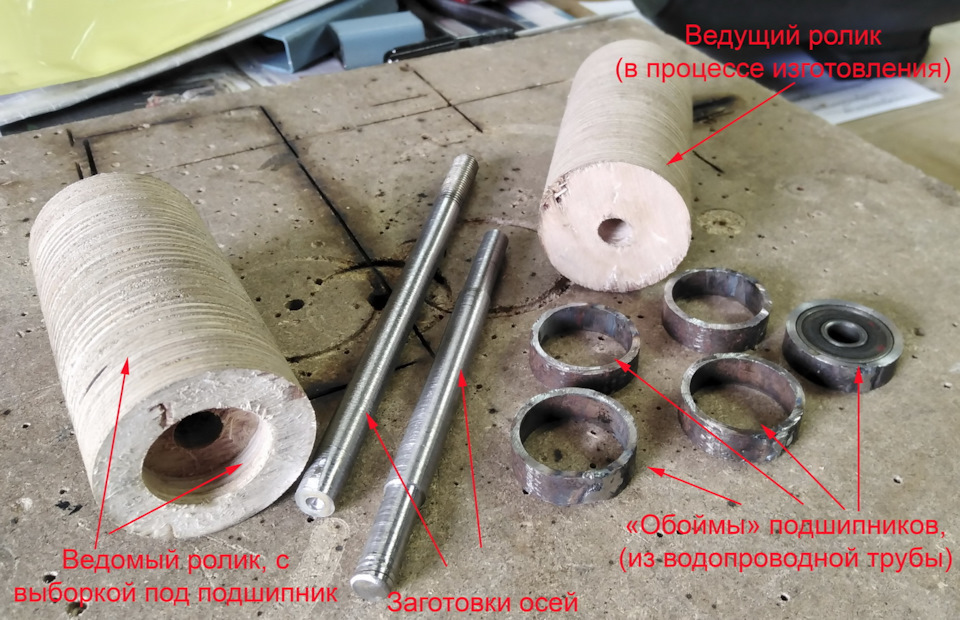

Процесс создания ленточно-дискового станка был начат с изготовления из фанеры толщиной 16 мм с помощью коронки BIMETAL, 60 мм. Так как применялась фанера 16 мм, то для изготовления каждого из роликов требовалось 7 заготовок.

После изготовления заготовок, они были собраны на клею в 2 пакета по 7 штук, стянуты резьбовой шпилькой и струбцинами и оставлены для сушки на сутки.

В качестве донора листовой стали были использованы боковые панели от корпуса какой-то ЕС-совской вычислительной техники, давно приказавшей долго жить и списанной по причине морального и физического старения. Из этого металла, толщиной 2 мм были вырезаны, в соответствии с чертежами) заготовки корпуса ленточного шлифстола и остальные элементы станка.

Все элементы старательно подписывал, дабы в последующем избежать ошибки (сразу скажу, что это не сильно помогла, ошибки были и кое-что пришлось переделывать).

По чертежам изготовил заготовки кронштейна ведомого ролика с узлом натяжения. В ведомом ролике сделана (сверлом Форстнера) выборка диаметром 300 мм и глубиной 11 мм для запрессовки подшипников. В последующем подобная выборка диаметром 40 мм была сделана и в торцах ведущего ролика.

Элементы кронштейна ведомого ролика соединил с помощью электросварки. Заметил, что с возрастом появились проблемы со зрением (хуже вижу в затененных местах), прежде чем при сварке получаю устойчивую дугу, попадаю электродом в места совершенно для этого непредназначенные (это извинения за внешний вид сварных швов).

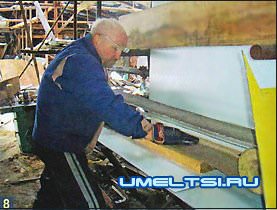

Оси точил без использования токарного станка. Зажимал заготовку подходящего диаметра в патроне электродрели, жестко закрепленной горизонтально), противоположный конец заготовки фиксировался в подшипнике подходящего диаметра, выставленному соосно с патроном электродрели, а затем с помощью болгарки с отрезным (зачистным) дисками (первичная обработка) и простым напильником и шлифшкуркой (чистовая обработка) стачивал до нужного размера. Я не являюсь автором данной технологии, нашел похожее в интернете и применил для своих нужд. Задачу выполнил и это главное.

Из водопроводной трубы подходящего диаметра изготовил обоймы подшипников ведущего ролика и поворотного узла. Труба разрезалась вдоль, отпиливался «лишний кусочек» диаметра, труба стягивалась (на оправке из старого неисправного подшипника) до внутреннего диаметра 30 мм и стык проваривался. Затем от заготовки отрезались колечки шириной 10 мм.

Из заготовок в размер (по чертежам) изготовил боковые панели шлифовального стола, поворотный узел (он же узел натяжения приводного ремня) и кронштейн фланцевого крепления двигателя и узла натяжения ремня привода.

В отрезанные колечки будущей обоймы вставлялся подшипник(б/у) и колечко приваривалось к боковой панели или поворотному узлу. Для обеспечения соосности, панели (через подшипник) стягивались перед сваркой болтом диаметром 10 мм. Перед сваркой, для последующего извлечения подшипников, под подшипником на уровне внешней обоймы просверлены отверстия диаметром 3 мм.

Из гаражных запасов удачно подобран фланец на двигатель для крепления основания шлифовального диска и ведущего шкива.

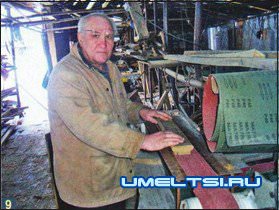

Затем, закрепив фланец на электродвигателе, и, поочередно, заготовки ведущего и ведомого шкивов, а также заготовку основания шлифовального диска с помощью стамесок и импровизированного подручника (упора под стамеску) изготовил ведущий и ведомый шкивы, проставку под ведущий шкив и основание шлифовального диска с выборкой под паз крепления.

Из заготовок, с применением сварки, изготовил основание узла натяжения ленты. Этот же узел является центральным при сборке ленточного стола, к нему крепятся на винтах боковые панели.

После примерки размечены отверстия для болтов крепления. Перед сверлением установлена ось ведущего ролика для проверки отсутствия перекосов и обеспечения соосности. Боковые панели временно зафиксированы струбцинами.

После сверления отверстий боковые панели закреплены на основании узла натяжения ленты винтами М6.

Ленточный шлифовальный станок

Ручные электроинструменты в данный момент приобрели большое распространение, что без их не обходится ни один мастер-умелец. Однако иногда и этого инструментария бывает маловато , и появляется надобность серьёзного оборудования своей мастерской. Так и в моей практике наступил период, когда стал необходим ленточный шлифовальный станок, позволяющего обрабатывать поверхности больших деталей.

Промышленные экземпляры шлифовальных станков стоят слишком дорого. Поэтому пришлось придумывать что-то самому. Обычная ручная ленточная машинка, в которой непрерывная шлифовальная лента движется по прямолинейной поверхности подошвы абразивной стороной наружу, показалась мне идеальным конструктивным прототипом самодельного станка. Естественно, мой станок окажется значительно больших размеров, и установлен он будет стационарно.

Случилось так, что мне потребовалось обработать большое количество деталей длиной около двух метров. Это и определило размеры стола и самого будущего станка (фото 1).

Электродвигатель выбирать не пришлось. На станок поставил имеющийся у меня мотор мощностью 2,5-3,0 кВт и числом оборотов 1500 в минуту. Если скорость ленты выбрать около 20 м/с, то диаметр барабанов должен быть близким к 200 мм. Таким образом получилось, что при оборотах нашего двигателя для станка не требуется редуктор.

Из двух барабанов один играет роль ведущего. Он должен жёстко сидеть на валу двигателя, а другой — натяжной — свободно вращаться на подшипниках вокруг неподвижной оси. Для регулирования натяжения ленты достаточно сместить эту ось вдоль рабочего стола в ту или иную сторону (фото 2). Стол я соорудил из толстого соснового бруса, но сейчас считаю, что его надо было делать из листового металла. '

Совершенно очевидно, что от длины стола зависят расстояние между валами и длина шлифовальной ленты. Определяющим является и размер всей платформы, на которой монтируются детали станка (электродвигатель с ведущим барабаном, рабочий стол, ведомый барабан с натяжным устройством). Со стороны ведомого барабана стол должен иметь скос (фото 3). обеспечивающий плавное касание ленты (особенно её проклеенного стыка) поверхности рабочего стола.

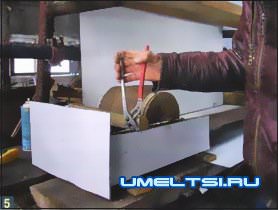

Изготовить ведущий шлифовальную ленту (фото 4) и натяжной (фото 5) барабаны можно из ДСП. Для этого достаточно напилить из плиты заготовки размерами 200x200 мм и собрать из них пакет в 240 мм. Квадратные плитки — каждую отдельно или (если позволит токарный станок) вместе, сложив заготовки на оси, — проточить до диаметра 200 мм. Последний вариант предпочтительней, поскольку можно изготовить барабан за одну установку. Следует иметь в виду, что диаметр барабана в центре должен быть больше на 2-3 мм, чем по краям. Известно, что при такой геометрии поверхности гибкая лента будет держаться посередине барабана. На мой взгляд, оптимальная ширина ленты — 200 мм. Из одного рулона наждачного полотна шириной в 1 м можно легко склеить 5 таких лент.

Если в самом начале я рассчитывал обрабатывать исключительно деревянные заготовки (фото 6-10), то в процессе эксплуатации открыл и дополнительбыстро и качественно точить специальный инструмент, например, различные профильные полносборные фрезы.

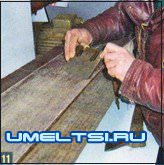

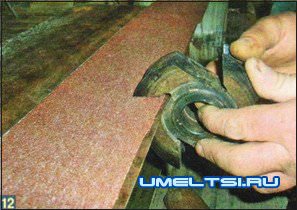

Оказалось, что чем длиннее рабочий стол, тем больше возможности для фантазии при выборе технологического приёма обработки изделия. Лично мне приходилось работать с лентой около 4,5 м, при этом длина обрабатываемых деталей достигала 2 м. Это не говорит о том, что длина заготовок не может быть ещё больше. При определенных условиях длина шлифуемых заготовок может и не иметь значения. Если они узкие, то любую из них ные возможности станка. Теперь мне не надо обращаться в специализированные мастерские для заточки режущего инструмента: рубанков, фуганков, рейсмусов и прочего (фото 11-13). Такого качества заточки топоров (фото 14), ножей, стамесок и различных долот я не мог добиться раньше ни на одном универсальном точильном оборудовании. А если убрать деревянный стол и сделать его из железа, то можно будет легко, можно положить на абразивную ленту (фото 15). Но когда длина обрабатываемой детали равна или меньше длины стола, то достичь идеальной шлифовки всей поверхности много проще, чем при перемещении крупной заготовки.

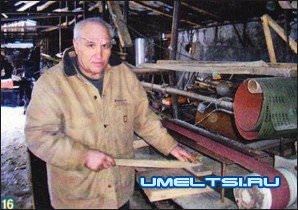

Чем дольше мне приходится работать на этом станке, тем больше у него обнаруживается новых функций. Помимо шлифовки поверхностей под разными углами, оказалась доступной операция по обработке криволинейных поверхностей. Я попробовал убрать стол и, положив изделие на станину, шлифовать его нижней частью ленты (фото 16). Так часто работают при промышленном производстве. И у меня тоже получилось! Я уверен, что с течением времени мне откроются ещё многие возможности станка, но уже сегодня он стал наиболее востребованным в моей мастерской.

Читайте также: