Лезвийная и абразивная обработка металлов

Обновлено: 18.05.2024

Ранее были рассмотрены некоторые особенности процессов силового точения специальных сталей и сплавов. Характер деформации неодинаков по толщине среза — низкая теплопроводность и большая склонность к упрочению жаропрочных сталей и сплавов приводят к тому, что слои металла, прилегающие к внешней стороне корня стружки, практически деформируются в «холодном» состоянии.

На кафедре «Технология машиностроения» ЭФ МИСиС предложен абразивно-лезвийный способ обработки.

Способ заключается в разупрочнении металла в зоне сдвиговых деформаций таким образом, что тепло нагрева не оказывает дополнительного воздействия на контактные поверхности резца в результате отвода его со стружкой.

Схема способа состоит в том, что источником нагрева является специальный абразивный круг, работающий в режиме самозатачивания с дополнительным выделением тепла в контактную зону и расположенный таким образом с учетом режима резания лезвием, что обеспечивается местный прогрев на глубину, не превышающую глубину резания. Оптимальные условия нагрева соответствуют минимальному теплоотводу в обрабатываемую заготовку, и, что особенно важно, тепло нагрева не поступает к передней поверхности резца (рис. 87).

Теоретически в способе может быть использован любой источник тепла, удовлетворяющий условиям локальности нагрева и достаточно высокой интенсивности теплового потока.

В качестве источника тепла выбран крупнозернистый силовой абразивный круг, изготовленный горячим прессованием.

При шлифовании до 95% работы резания переходит в тепло, а температура в контакте близка к температуре плавления основы стали или сплава. Абразивный круг снимает часть припуска до резца, чем достигается снижение удельных давлений на переднюю поверхность и, как следствие, понижение температуры резания за счет уменьшения количества тепла, выделяемого от трения стружки о переднюю поверхность резца, соответственно уменьшается и процесс лункообразования.

В результате смещения круга по его высоте на 1/3—1/2 по отношению к поверхности резания резца обеспечивается удаление литейной корки шлифованием, что позволяет вести резание слитков твердосплавным инструментом.

К преимуществам использования абразивного круга, как источника тепла, следует также отнести невысокую стоимость инструмента, простоту его конструкции, использование отходов шлифования при переплаве и др.

Дальнейшее развитие абразивно-лезвийного способа состоит в совмещении на одном станке операции по сплошной лезвийной обработке и выборочной — абразивной. При наличии системы автоматической дефектоскопии такое совмещение операций позволит получить огромный народнохозяйственный эффект за счет экономии и увеличения выхода годного металла.

На рис. 88 и 89 представлены зависимости, полученные при обработке нержавеющей стали 12XI8H9T и жаропрочного сплава на никелевой основе Х20Н80ТЗ на лабораторном стенде.

Эксперименты проводились кругами горячего прессования ЭФ МИСиС с характеристикой: ПП150Х20Х32, 38А200ВТБ. Резец, оснащенный напайной пластиной твердого сплава ВК8, имел следующие геометрические размеры: главный передний угол у=0, главный задний угол а= 8°, углы в плане ф=ф1=45°

Точение осуществлялось при постоянной глубине резания, равной 3 мм, скорость резания при обработке сплава Х20Н80ТЗ составляла 8 м/мин. Плавная регулировка скорости резания осуществлялась при помощи тиристорного преобразователя частоты ТПЧ-40. Скорость шлифования — постоянная 47 м/с. Диапазон регулирования усилия прижима круга 1—50 кгс. Составляющие силы резания при точении замерялись трехкомпонентным динамометром УДМ-1200. Температура резания замерялась методом естественной термопары с записью на самопишущий потенциометр КПС-4. Глубина прогрева шлифовальным кругом регулировалась изменением координаты положения абразивного круга Lк.

Из рис. 88 видно, что при обработке нержавеющей стали 12Х18Н9Т оптимальной является Lк=32 мм, позволяющая снизить температуру резания и силы на 30—40%. Монотонный характер снижения сил резания с уменьшением величины Lк объясняется увеличением толщины прогреваемого кругом слоя.

При точении жаропрочного сплава Х20Н80ТЗ оптимальная координата положения круга увеличивается (см. рис. 89, Lк=56 мм), что объясняется увеличением времени проникновения теплового потока на заданную глубину при более низкой теплопроводности жаропрочного сплава по сравнению с нержавеющей сталью. Измерения износа резца при абразивно-лезвийной обработке сплава Х20Н80ТЗ показали, что при увеличении подачи в три раза по сравнению с «холодным» точением величина износа по задней поверхности существенно не меняется.

Проведены эксперименты по точению неотожженной стали ШХ-15 с твердостью поверхностного слоя HB 285.

Точение заготовок неотожженной стали ШХ-15 диаметром 110 мм и длиной 400 мм осуществлялось твердосплавными резцами ВК8 со следующей геометрией: у = 6°, а = 8°, ф = 45°, ф1 = 45°. Абразивный круг — ПП150х20х32, 38А200ВТБ. В процессе экспериментов сохранялась постоянной глубина резания 1,5 мм и подача 0,57 мм/об.

Зависимость составляющей силы резания Pz от скорости резания приведена на рис. 90, а, из которого видно, что при абразивно-лезвийной обработке интенсивность роста силы Pz значительно ниже, особенно в диапазоне скоростей 7—30 м/мин,

Температура резания с повышением скорости резания изменяется незначительно и даже наблюдается тенденция к ее уменьшению в диапазоне скоростей 20—30 м/мин (рис. 90, б).

Сравнительный экономический расчет эффективности различных способов обработки стали ШХ-15 приведен в табл. 41.

Как уже отмечалось, при абразивно-лезвийной обработке целесообразно использовать специальные круги. Это объясняется некоторыми противоречивыми требованиями, предъявляемыми к абразивному инструменту.

От абразивного круга требуется высокое тепловыделение в зоне контакта с обрабатываемым материалом, т. е. он должен работать аналогично диску трения. С другой стороны, круг должен обеспечивать интенсивный съем металла на глубину ~ 1,5—3,0 мм для удаления литейной корки. Оба эти требования должны выполняться при условии высокой стойкости инструмента (~ 1 смена).

Созданные на кафедре «Технологии машиностроения» ЭФ МИСиС «тепловые» круги вполне удовлетворяют вышеприведенным требованиям.

Теплообразующим элементом в круге является цирконий. При высокой температуре в зоне контакта круга с обрабатываемой заготовкой начинают развиваться экзотермические процессы химико-технологического горения, в которых непосредственное участие принимают металлы типа Zr и др. Наличие, например, талька и маршалита в подобных кругах обеспечивает повышение теплостойкости самого круга и увеличивает теплоотдачу в обрабатываемый металл.

Повышение производительности при абразивно-лезвийной обработке достигается в результате увеличения скорости резания и подачи, что в свою очередь создает ограничения по пластической износостойкости инструмента.

При условии создания покрытия на лезвии, способного работать в условиях силового точения, возможно существенно увеличить производительность абразивно-лезвийной обработки.

На рис. 91 показан модернизированный станок мод. КУ-45. Шлифовальное устройство, состоящее из двух индивидуальных шлифовальных головок, установлено на переднем суппорте, перемещающемся по поворотным направляющим, установленным на станине 12. Каждая шлифовальная головка имеет индивидуальный электропривод 5 и пневмоцилиндр прижима круга 6. Шлифовальный круг 9 закрыт защитным кожухом 8.

Работа на станке производится следующим образом. При загрузке и выгрузке слитка абразивный круг с помощью пневмоцилиндра отводится в крайнее правое положение; заборник вентиляционного отсоса 2, который для уменьшения запыленности сделан сплошным по длине слитка, отводится в крайнее левое положение. Система вентиляционного отсоса закреплена на заднем суппорте ,3. Происходит загрузку слитка, егo выверка и закрепление в патроне 7. Включается поперечное перемещение переднего суппорта, во время которого происходит врезание резцов 10 в тело слитка 11 на заданную глубину обработки, причем эта операция может осуществляться и с работающими абразивными кругами. Затем включается продольная подача, с помощью пневмоцилиндров обеспечивается необходимое усилие прижима абразивных кругов к слитку. Число шлифовальных головок обусловлено двухрезцовой схемой обработки. Регулирование координаты положения круга Lк осуществляется изменением длины коромысла 13. Привод главного движения и подачи осуществляется электродвигателем 1.

где Qл — съем металла в минуту резцом, г/мин;

Qш — съем металла в минуту абразивным кругом, г/мин.

где у — плотность обрабатываемого металла, г/см3;

v — скорость резания, м/мин;

tл — глубина резания, мм.

где vl=v — скорость вращения детали, м/мин;

s0=s — подача, мм/об;

tш — глубина шлифования, мм.

Суммарный съем с учетом полученных выражений можно записать в виде:

где а и b — коэффициенты, определяемые экспериментально и учитывающие влияния нагрева корня стружки абразивным кругом.

После преобразований формулы IV.29 получим:

где v и s — соответственно скорость резания и подача для лезвийного инструмента.

Данные экономического расчета от внедрения одного станка мод. КУ-45, модернизированного для работы по абразивно-лезвийному способу, приведены ниже:

Абразивно-лезвийный способ зачистки металла

Обработка заготовок шлифованием на шлифовальных станках

Шлифование – процесс обработки заготовок резанием абразивным инструментом (кругами, брусками, абразивным инструментом на гибкой основе, свободным абразивом). Абразивные зерна расположены в кругах беспорядочно и удерживаются связующим материалом. При вращении круга в зоне его контакта с обрабатываемой поверхностью часть зерен срезает материал заготовки. Обработанная поверхность представляет собой совокупность микроследов воздействия абразивных зерен, поэтому иногда шлифование определяют как управляемое изнашивание заготовки. Скорость резания при шлифовании 30–100 м/с. Шлифованием можно производить чистовую обработку заготовок из различных материалов, имеющих разную твердость (для заготовок из закаленных сталей – это основной способ обработки).

1. Особенности процесса резания при шлифовании

Абразивный инструмент, в отличие от лезвийного инструмента, имеет множество режущих микролезвий, расположенных хаотично. Единичное зерно шлифовального круга может располагаться на некотором расстоянии от обрабатываемой поверхности, скользить по обработанной поверхности (скользящие зерна), проникать в обработанную поверхность на небольшую глубину и деформировать материал заготовки только пластически (деформирующие зерна), проникать в обработанную поверхность на глубину, достаточную для снятия стружки (режущие зерна). По сравнению с лезвийной обработкой шлифование характеризуется повышенным сопротивлением резанию, поскольку скользящие зерна создают дополнительное трение, деформирующие зерна – дополнительные упругую и пластическую деформации, а у режущих зубьев углы резания неоптимальные. Кроме того, сила резания на единичном зерне больше, но так как снимаются микростружки, суммарная сила резания невелика. За счет дополнительного трения и деформаций температура в зоне резания значительно выше, чем при лезвийной обработке, поэтому возможны структурные превращения металла в зоне резания (прижоги). Стружка сгорает на воздухе в виде снопа искр, что требует дополнительных мер пожарной и санитарной безопасности.

2. Износ, стойкость и правка кругов

В процессе шлифования режущие свойства круга изменяются. Абразивные зерна затупляются, частично раскалываются, выкрашиваются; поры между зернами забиваются отходами шлифования (круг «засаливается»); поверхность круга теряет свою первоначальную форму. Как следствие, возрастают сила и температура резания; точность обработки снижается, увеличивается вероятность прижогов. Однако при выламывании затупившихся зерен на поверхности круга обнажаются новые, заостренные зерна, т. е. круг частично самозатачивается. В этом смысле очень важна роль связки (вещества, закрепляющего зерна) и «твердости» круга. При слабом закреплении зерна они быстрее выламываются, круг лучше самозатачивается, но рабочая поверхность круга быстро теряет свою форму, что удобно при черновом шлифовании. При чрезмерном закреплении зерен круг быстро теряет свои режущие свойства, но рабочая поверхность хорошо сохраняется, что удобно при чистовом шлифовании.

Для восстановления геометрии круга и его режущих свойств проводят правку круга. Алмазным или абразивным инструментом снимают часть рабочей поверхности круга. Толщина удаляемого слоя обычно не превышает 0,01–0,03 мм.

Геометрическая стойкость шлифовального круга – время (количество обработанных заготовок) непрерывной работы, после которой необходима правка с целью восстановления геометрических параметров рабочей поверхности. Геометрическую стойкость обычно назначают для чистового шлифования, для шлифования фасонных или конических поверхностей. Физическая стойкость шлифовального круга – время (количество обработанных заготовок) непрерывной работы, после которой необходима правка с целью восстановления режущих свойств рабочей поверхности. Физическую стойкость обычно назначают для чернового шлифования.

3. Испытания и балансировка кругов. Правила техники безопасности

Если установить на станок шлифовальный круг с трещинами или с превышением допустимой для него скорости резания, то при работе его разорвет, поэтому предприятие-изготовитель испытывает каждый выпущенный им круг на наличие трещин и микротрещин. Круги диаметром более 150 мм испытывают на специальных станках при вращении со скоростью, в 1,5 раза превышающей рабочую скорость данного круга. Рабочую скорость обязательно указывают на торце круга. Запрещено хранить круги навалом. При хранении кругов желательно между ними проложить картонные прокладки. Перед установкой круга на станок его необходимо проверить на наличие трещин. Визуальная проверка покажет наличие только больших трещин. Лучше провести проверку на звук. Круг подвешивают на нити и деревянным молотком простукивают. Дребезжащий звук означает наличие микротрещин, круг должен быть забракован. При установке круга на оправку недопустим непосредственный контакт металлических торцов оправки и круга – необходимы картонные прокладки.

При шлифовании возникают автоколебания, вызванные неуравновешенностью шпинделя, электродвигателя, кинематических передач и других частей шлифовального станка. Однако наибольшие колебания возникают при неуравновешенности самого шлифовального круга. Эти колебания опасны тем, что в круге возрастают напряжения (его может разорвать). Наличие этих колебаний значительно ухудшает качество обработки, увеличивается вероятность прижогов, износ круга и станка. Предприятияизготовители и предприятия крупносерийного производства испытывают шлифовальные круги на специальных балансировочных машинах. Выявленный дисбаланс исправляют, заливая свинцом дефектные участки круга. Перед установкой кругов диаметром более 80 мм их вместе с планшайбой балансируют вручную (статическая балансировка).

4. Абразивный инструмент

Абразивные материалы (абразив) – измельченные синтетические или естественные обогащенные зерна, твердость которых превышает твердость обрабатываемого материала. Высокая стабильность физико-механических свойств синтетических абразивных материалов резко ограничила область применения естественных материалов (ГОСТ 21445–84; ГОСТ Р 52381–2005, ГОСТ Р 52588–2011).

В машиностроении применяется ряд абразивных материалов.

Электрокорунд состоит из корунда (А12О3) и небольшого количества примесей. Нормальный электрокорунд содержит 92–95 % корунда, шлак и ферросплавы. Выпускаемые марки: 13А – применяется для абразивного инструмента на органической связке; 14А – для абразивного инструмента на органической и керамической связках; 15А – для абразивного инструмента на керамической связке, в том числе прецизионного класса.

Белый электрокорунд содержит 98–99 % корунда и алюминат натрия. Выпускаемые марки: 23А, 24А – применяется для шлифовальных кругов, абразивной шкурки, для обработки свободным зерном; 25А – для абразивного инструмента на керамической связке, в том числе прецизионного класса.

Хромистый электрокорунд получают в дуговых печах плавкой глинозема с добавкой оксида хрома. Абразив имеет повышенную механическую прочность и абразивную способность. Выпускаются марки: 33А – для абразивного инструмента на керамической связке, абразивной шкурки, для обработки свободным зерном; 34А – для абразивного инструмента на керамической связке, в том числе прецизионного класса, абразивной шкурки, для обработки свободным зерном.

Титанистый электрокорунд марки 37А применяют для инструментов на керамической связке при обработке сталей. Цирконистый электрокорунд марки 38А используют в инструментах для обдирочного шлифования и шлифования с высокими скоростями.

Сферокорунд (марка ЭС) получают в виде полых корундовых сфер. Абразив эффективен при обработке мягких и вязких материалов (кожа, резина, пластмасса, сплавы цветных металлов).

Монокорунд марок 43А, 44А применяют для абразивного инструмента на керамических связках, марки 45А – для абразивного прецизионного инструмента. Корунд марки 92Е используют для полирования деталей из стекла и металлов.

Техническое стекло – бой листового и бутылочного стекла. Марка 71Г применяется для обработки дерева.

Кремень марки 81 применяют для обработки дерева, кожи, эбонита. Карбид кремния – химическое соединение кремния с углеродом.

Черный карбид кремния марок 53С, 54С, 55С применяется для шлифования твердых сплавов, чугуна, цветных металлов, стекла, пластмасс. Зеленый карбид кремния марок 63С, 64С применяется для тонкого шлифования металлорежущего инструмента, твердых сплавов, керамики, правки шлифовальных кругов.

Карбид бора используют для доводочных операций.

Алмаз природный: марка А8 применяется для буровых и правящих инструментов; А5 – для абразивных инструментов на металлической связке, для дисковых пил; A3 – для абразивных инструментов на металлической связке; Al, A2 – для шлифования стекла, керамики и бетона; AM – для полирования деталей из закаленных сталей, стекла; АМ5 – для сверхтонкой доводки и полирования.

Алмаз синтетический: марка АС2 применяется для инструментов на органических связках при чистовой обработке и доводке сталей и твердых сплавов; АС4 – для обработки керамики и других хрупких материалов; АС6 – для работы при повышенных нагрузках; АС15 – для работы в тяжелых условиях при резке стекла, шлифовании керамики и железобетона; АС20, АС32 – при бурении, хонинговании, правке шлифовальных кругов; АРВ1 – при хонинговании чугунов, резке стеклопластика; АСМ – для доводки и полирования закаленных сталей и твердых сплавов; АСМ5, ACMl – для сверхтонкой доводки.

Кубический нитрид бора (эльбор, кубонит) синтезирован из нитрида бора, упакованного в гексагональную решетку; имеет более высокую, чем у алмаза, теплостойкость, не имеет химического сродства к железу. Марки ЛО, ЛП применяются для изготовления абразивного инструмента на органической, керамической и металлической связках, абразивных паст и шкурок; марки КР, КО, КОС – для изготовления шлифовальных порошков.

В зависимости от размера зерен шлифовальные материалы делятся на четыре группы: шлифовальное зерно (160–2000 мкм); шлифовальные порошки (40–125 мкм); микрошлифовальные порошки (14–63 мкм); тонкие микрошлифовальные порошки (3–10 мкм).

Совокупность абразивных зерен шлифовального материала в установленном интервале размеров называют фракцией. Фракцию, преобладающую по массе, объему или числу зерен, называют основной. Характеристику конкретной совокупности абразивных зерен, выраженную размерами зерен основной фракции, называют зернистостью.

При обозначении алмазных шлифовальных порошков указывается марка шлифовального материала, зернистость и стандарт (ГОСТ).

Связка абразивных инструментов – вещество или совокупность веществ, применяемых для закрепления шлифовальных зерен и наполнителя. Связка влияет на геометрию рельефа рабочей поверхности круга, его износ, параметры шероховатости обработанной поверхности.

Керамические связки (от К1 до К10) используются для всех основных видов шлифования, кроме прорезки узких пазов, обдирочных работ: К2, КЗ – для инструмента из карбида кремния; К2 – для мелкозернистого инструмента; К1, К5, К8 – для инструмента из электрокорунда; К1 – для шлифования и заточки алмазным кругом твердосплавного режущего инструмента совместно со стальной державкой или корпусом.

Бакелитовые связки (Б; Б1; Б2; БЗ; Б4; Б156; БП2; БУ) применяются для изготовления кругов с упрочненными элементами для шлифования при скоростях 60–100 м/с: обдирочное шлифование; плоское шлифование торцом круга; отрезка; прорезка пазов; заточка режущих инструментов; шлифование прерывистых поверхностей; для изготовления мелкозернистых кругов для отделочного шлифования, алмазных и эльборовых кругов, хонинговальных брусков.

Вулканитовая, глифталевая, поливинилформалевая связки (В; В1; В2; ВЗ; В5; ГФ; ПФ; Э5; Э6) используются для изготовления ведущих кругов для бесцентрового шлифования, гибких кругов для полирования и отделки (В5), кругов для отрезки, прорезки и шлифования пазов, профильного шлифования.

Металлические связки применяются для изготовления алмазных кругов повышенной износостойкости для обработки твердых сплавов, кругов для электрохимической абразивной обработки.

Органические связки с металлическим наполнителем (Б156; БП2; ТО) применяются для изготовления алмазных кругов для заточки твердосплавного режущего инструмента, шлифования твердосплавных или керамических деталей, профильного шлифования.

Твердость абразивного инструмента – величина, характеризующая его свойство сопротивляться нарушению сцепления между зернами и связкой при сохранении характеристик инструмента в пределах установленных норм. Установлена следующая шкала твердостей: ВМ1, ВМ2 – весьма мягкие; Ml, M2, МЗ – мягкие; СМ1, СМ2 – среднемягкие; С1, С2 – средние; СТ1, СТ2, СТЗ – среднетвердые; Tl, T2 – твердые; ВТ – весьма твердые; ЧТ – чрезвычайно твердые.

Мягкие и среднемягкие круги (Ml, CM2) используют для плоского шлифования кругами на бакелитовой основе, шлифования периферией керамическими кругами, шлифования деталей из твердых сплавов, закаленных сталей, цветных металлов и их сплавов. Среднемягкие и средние связки (СМ2, С2) применяют для чистового шлифования, шлифования резьб с крупным шагом. Средние и среднетвердые круги (С2, СТ2) используют для шлифования и резьбошлифования заготовок из незакаленных сталей, чугуна, вязких материалов, хонингования. Среднетвердые и твердые круги (СТ2, Т2) применяют для обдирочного и предварительного шлифования, шлифования профильных и прерывистых поверхностей, заготовок малого диаметра, бесцентрового шлифования, хонингования закаленных деталей. Весьма твердые и чрезвычайно твердые круги (ВТ, ЧТ) используют для шлифования шариков подшипников, правки шлифовальных кругов.

Структура абразивного инструмента определяется соотношением объемов шлифовального материала, связки и пор. Различают 16 номеров структур. Круги высших номеров структуры изготавливают высокопористыми, поры и капилляры сообщаются между собой за счет использования выгорающего парообразователя, который обязательно указывается в характеристике таких кругов.

Абразивный инструмент на гибкой основе с нанесенным слоем (слоями) абразива, закрепленного связкой, называют шлифовальной шкуркой. Их выпускают на бумажной, тканевой, комбинированной, фибровой и других основах. В зависимости от вида основы и свойств связки различают шкурку водостойкую, неводостойкую, термостойкую и др. В зависимости от числа слоев шлифовального материала, нанесенных на шкурку, различают однои двухслойную шкурку. Если шлифовальный слой нанесен на обеих сторонах основы, шкурка называется двусторонней.

5. Станки шлифовальной группы

В условиях единичного и серийного производства широко используются универсальные круглошлифовальные, плоскошлифовальные и бесцентрово-шлифовальные станки.

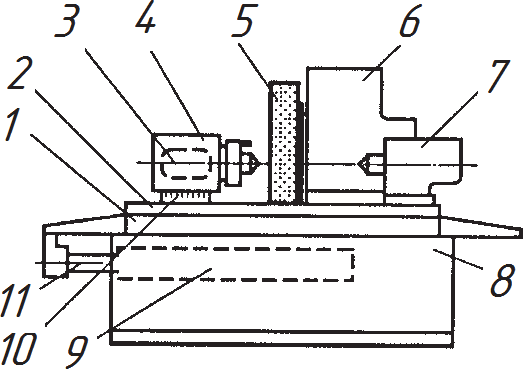

Круглошлифовальный станок представлен на рис. 35, а. На верхних направляющих станины 8 установлен стол 1. На верхней, поворотной, части 2 стола размещен поворотный суппорт 10 с передней 4, задней 17 бабками и коробкой скоростей 3.

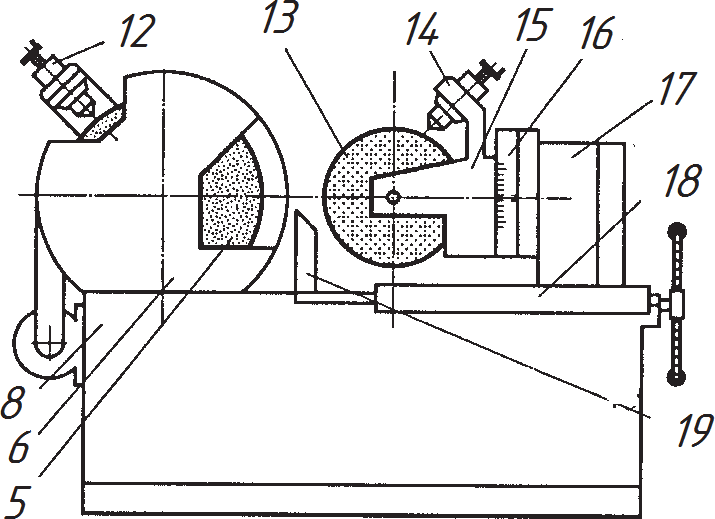

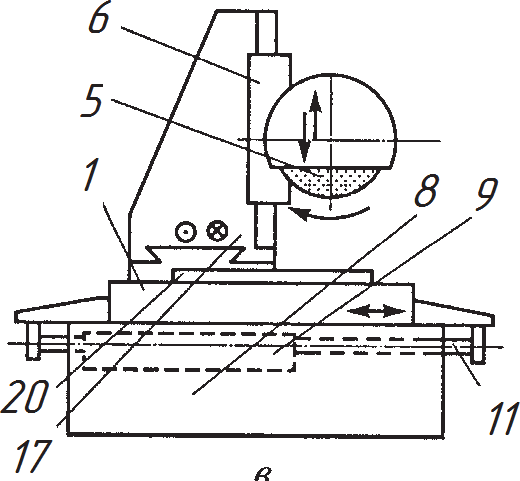

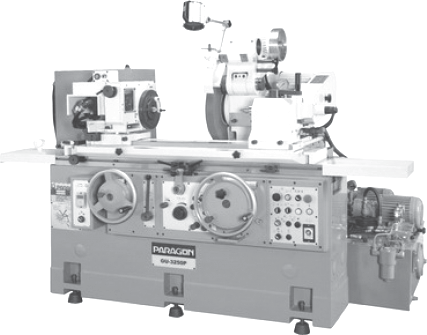

Рис. 35. Схемы станков шлифовальной группы: а – круглошлифовальный; б – бесцентрово-шлифовальный; в – плоскошлифовальный; 1 – стол; 2 – верхняя, поворотная часть стола; 3 – коробка скоростей; 4 – передняя бабка; 5 – абразивный круг; 6 – шлифовальная бабка; 7 – задняя бабка; 8 – станина; 9 – гидроцилиндр; 10, 16 – поворотные суппорты; 11 – шток; 12, 14 – механизмы правки; 13 – ведущий круг; 15 – бабка ведущего круга; 17 – задняя бабка (колонна); 18 – стол ведущего круга; 19 – нож; 20 – магнитная плита; г – универсальный круглошлифовальный станок Paragon серии GU с ручным управлением; д – продольно-шлифовальный станок 3Б722

На задней части станины расположена шлифовальная бабка 6 с шлифовальным кругом 5. Стол станка перемещается в продольном направлении штоком 11 гидроцилиндра 9 (рис. 35). При шлифовании длинных конических поверхностей заготовка устанавливается в центрах передней и задней бабок. Верхняя часть стола поворачивается на половину угла при вершине конуса заготовки. При шлифовании коротких конусных поверхностей заготовку зажимают в патроне передней бабки, которую поворачивают на требуемый угол с помощью поворотного суппорта.

Внутришлифовальный станок имеет аналогичную компоновку, однако у него нет задней бабки, а шлифовальная бабка выполнена консольной.

Так как круги для внутришлифовальных работ имеют малый диаметр, механизм главного движения должен обеспечить высокие обороты шлифовального круга (до 10 000 об/мин). Производительность внутришлифовальных станков невысока, так как консольное расположение шлифовальной бабки и консольное закрепление шлифовального круга не обеспечивают необходимой жесткости системы СПИД, кроме того, требуется частая правка круга.

Бесцентрово-шлифовальный станок показан на рис. 35, б. На станине 8 размещена шлифовальная бабка 6 с абразивным кругом 5. На верхних направляющих станины установлен стол 1 и вертикальная колонна 17 с поворотным суппортом 16 и бабкой 15 ведущего круга 13. Каждый из кругов периодически правят с помощью механизмов для правки 12 и 14. Заготовку устанавливают на нож 19 между шлифовальным и ведущим кругами, которые выбираются таким образом, чтобы трение между заготовкой ведущим кругом было больше трения между заготовкой и шлифовальным кругом. Если необходимо продольное перемещение заготовки, ведущий круг поворачивают на угол 1–7° относительно оси заготовки. Появляется осевая составляющая силы трения, которая придает заготовке осевое движение подачи, и гладкие цилиндрические заготовки (цилиндры, кольца) можно подавать непрерывно, что резко повышает производительность обработки.

Плоскошлифовальный станок показан на рис. 35, в. На поперечных направляющих станины 8 установлена вертикальная колонна 17, по вертикальным направляющим которой перемещается шлифовальная бабка 6 с абразивным кругом 5.

Круг частично закрыт защитным кожухом. По горизонтальным направляющим станины перемещается стол 1. Продольные движения стола осуществляются штоком 11 гидроцилиндра 9. В направляющих стола могут устанавливаться заготовка, машинные тиски, синусные тиски или стол, магнитная плита (стол) 20. На магнитной плите могут размещаться заготовка, синусные тиски или стол.

Презентация на тему Обработка металлов резанием ( лезвийная и абразивная обработка ) – процесс

Слайды и текст этой презентации

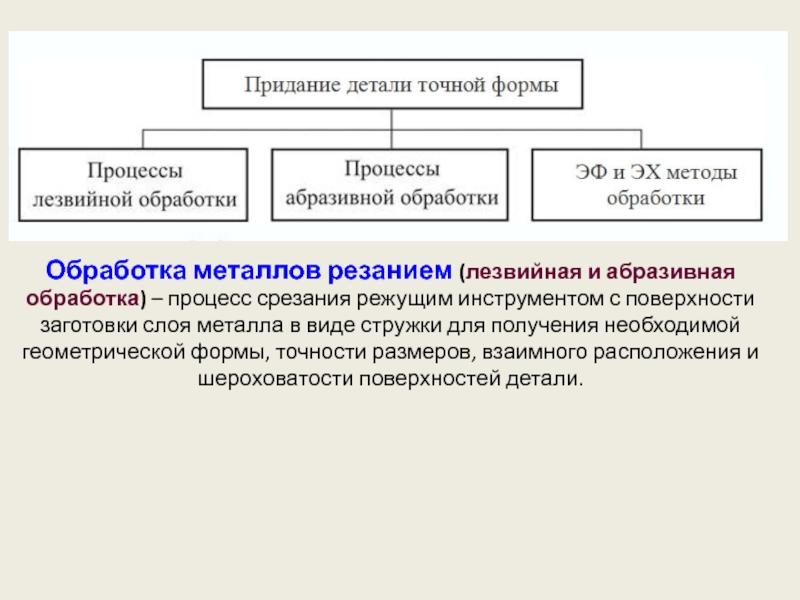

Обработка металлов резанием (лезвийная и абразивная обработка) – процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаимного расположения и шероховатости поверхностей детали.

Инструмент и заготовку устанавливают на рабочих органах станков, обеспечивающих движение.

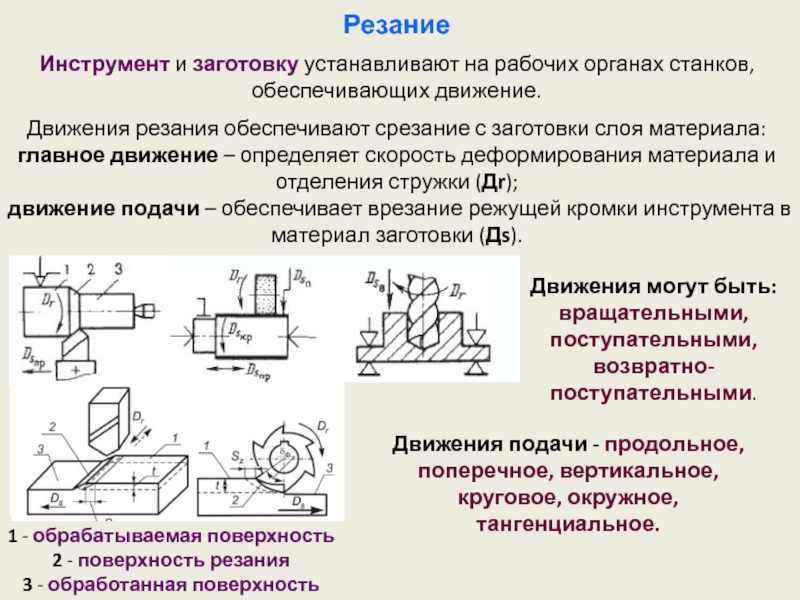

Движения резания обеспечивают срезание с заготовки слоя материала:

главное движение – определяет скорость деформирования материала и отделения стружки (Дr);

движение подачи – обеспечивает врезание режущей кромки инструмента в материал заготовки (Дs).

Движения подачи - продольное, поперечное, вертикальное, круговое, окружное, тангенциальное.

Движения могут быть: вращательными, поступательными, возвратно-поступательными.

1 - обрабатываемая поверхность

2 - поверхность резания

3 - обработанная поверхность

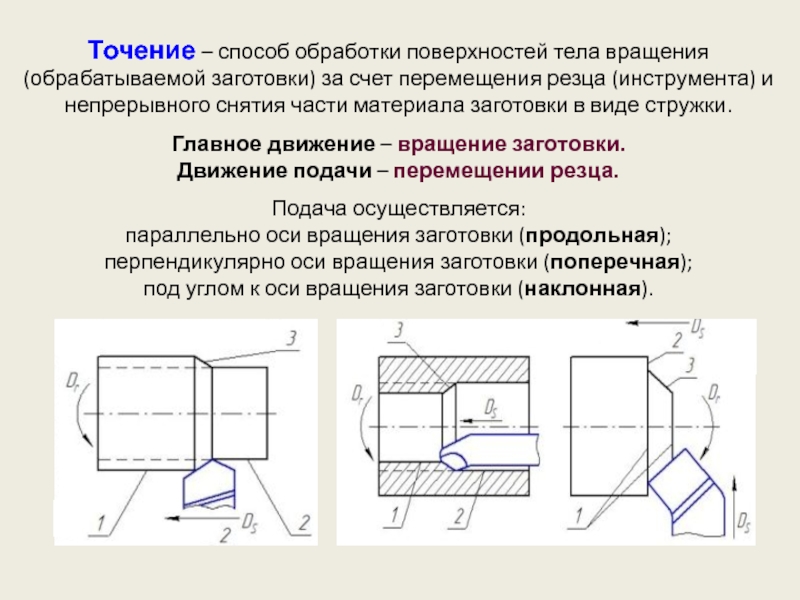

Точение – способ обработки поверхностей тела вращения (обрабатываемой заготовки) за счет перемещения резца (инструмента) и непрерывного снятия части материала заготовки в виде стружки.

Главное движение – вращение заготовки.

Движение подачи – перемещении резца.

Подача осуществляется:

параллельно оси вращения заготовки (продольная);

перпендикулярно оси вращения заготовки (поперечная);

под углом к оси вращения заготовки (наклонная).

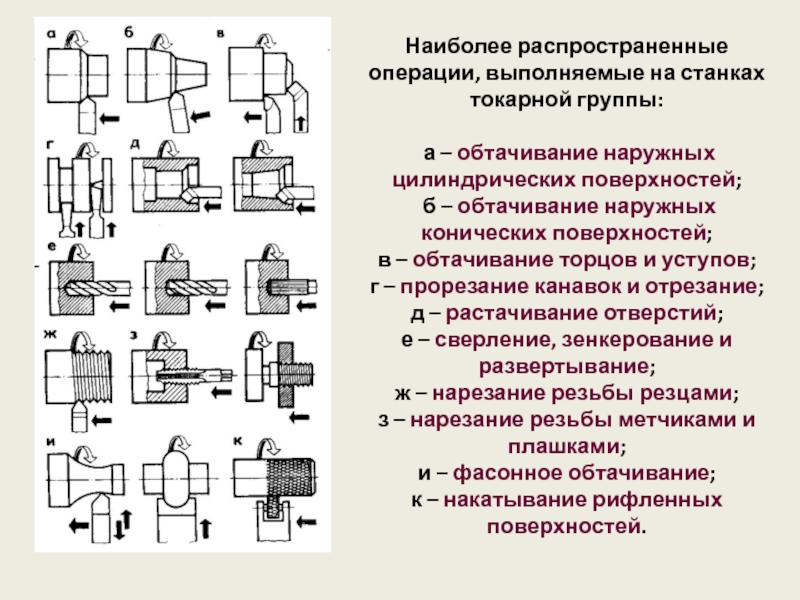

Наиболее распространенные операции, выполняемые на станках токарной группы:

а – обтачивание наружных цилиндрических поверхностей;

б – обтачивание наружных конических поверхностей;

в – обтачивание торцов и уступов;

г – прорезание канавок и отрезание;

д – растачивание отверстий;

е – сверление, зенкерование и развертывание;

ж – нарезание резьбы резцами;

з – нарезание резьбы метчиками и плашками;

и – фасонное обтачивание;

к – накатывание рифленных поверхностей.

Изготовление втулки на токарном станке

На режущей части сверла расположены два режущих лезвия сверла. Калибрующая часть сверла соприкасается с отверстием только по шлифованным винтовым ленточкам, которые расположены по краям винтовых канавок. Эти канавки служат для транспортировки стружки из зоны резания.

Осевая обработка (сверление) - способ получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки.

Для сверления используются сверлильные и токарные станки.

На сверлильных станках: заготовка неподвижна, а

сверло совершает главное вращательное движение и продольное движение подачи вдоль оси отверстия.

На токарных станках главное вращательное движение совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло.

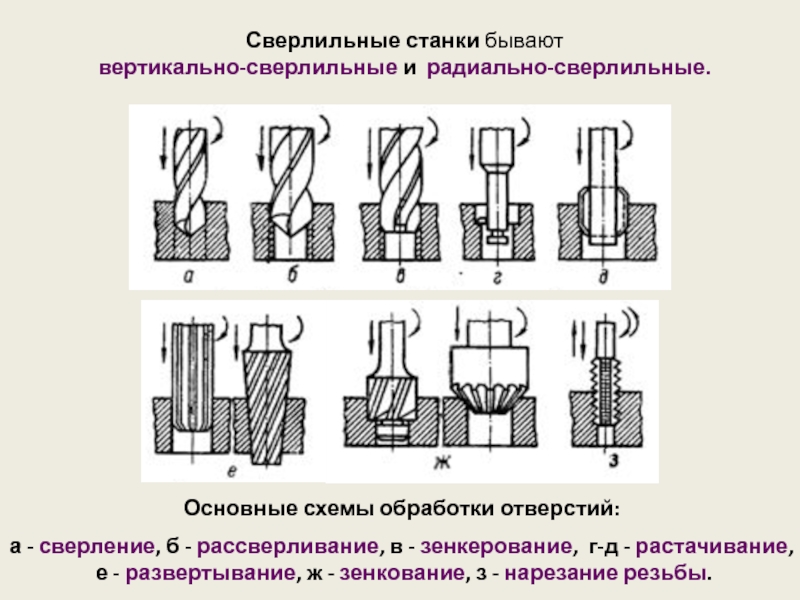

Основные схемы обработки отверстий:

а - сверление, б - рассверливание, в - зенкерование, г-д - растачивание,

е - развертывание, ж - зенкование, з - нарезание резьбы.

Сверлильные станки бывают

вертикально-сверлильные и радиально-сверлильные.

Изготовление гайки на сверлильном станке

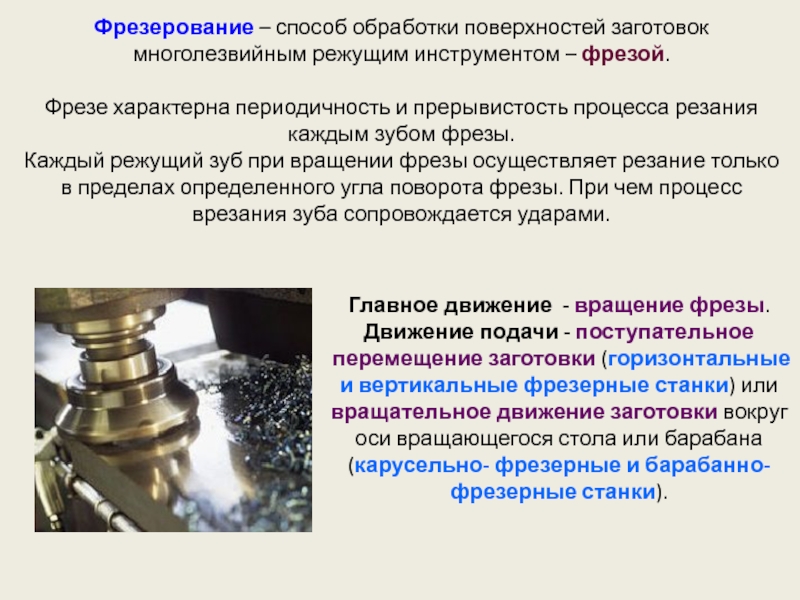

Фрезерование – способ обработки поверхностей заготовок многолезвийным режущим инструментом – фрезой.

Фрезе характерна периодичность и прерывистость процесса резания каждым зубом фрезы.

Каждый режущий зуб при вращении фрезы осуществляет резание только в пределах определенного угла поворота фрезы. При чем процесс врезания зуба сопровождается ударами.

Главное движение - вращение фрезы.

Движение подачи - поступательное перемещение заготовки (горизонтальные и вертикальные фрезерные станки) или вращательное движение заготовки вокруг оси вращающегося стола или барабана (карусельно- фрезерные и барабанно-фрезерные станки).

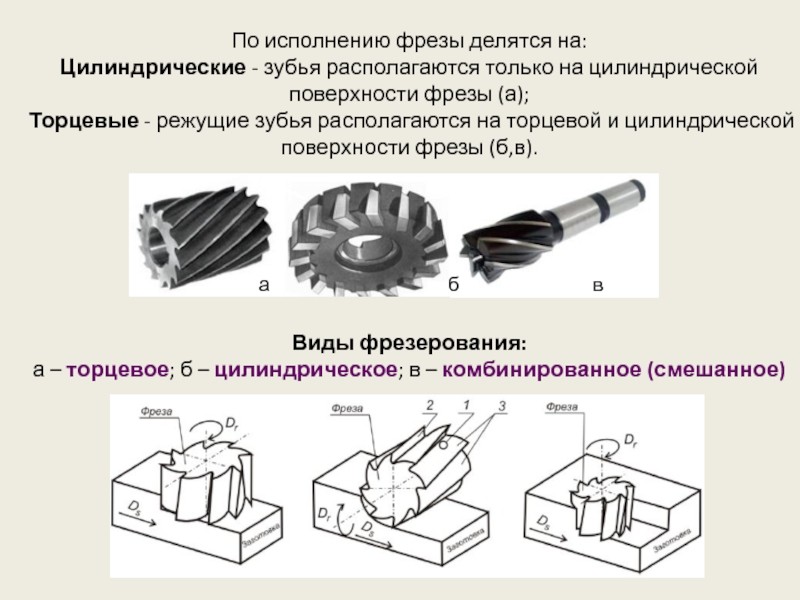

Виды фрезерования:

а – торцевое; б – цилиндрическое; в – комбинированное (смешанное)

По исполнению фрезы делятся на:

Цилиндрические - зубья располагаются только на цилиндрической поверхности фрезы (а);

Торцевые - режущие зубья располагаются на торцевой и цилиндрической поверхности фрезы (б,в).

Поступательную обработку ведут на протяжных,

строгальных и долбежных станках.

Протягивание - обработка многолезвийным инструментом (протяжкой)

с поступательным главным движением резания, распространяемая на всю обрабатываемую поверхность без движения подачи. Срезание припуска осуществляется за счет превышения последующего зуба над предыдущим.

1 - обрабатываемая деталь, 2 - протяжка,

3 - главное движение , 4 - подъем зубьев,

5 - полученная поверхность

Протяжка – инструмент, предназначенный для обработки плоскостей и фасонных замкнутых и незамкнутых поверхностей. Протяжки, предназначенные для обработки замкнутых контуров, называют внутренними,

а незамкнутых – наружными.

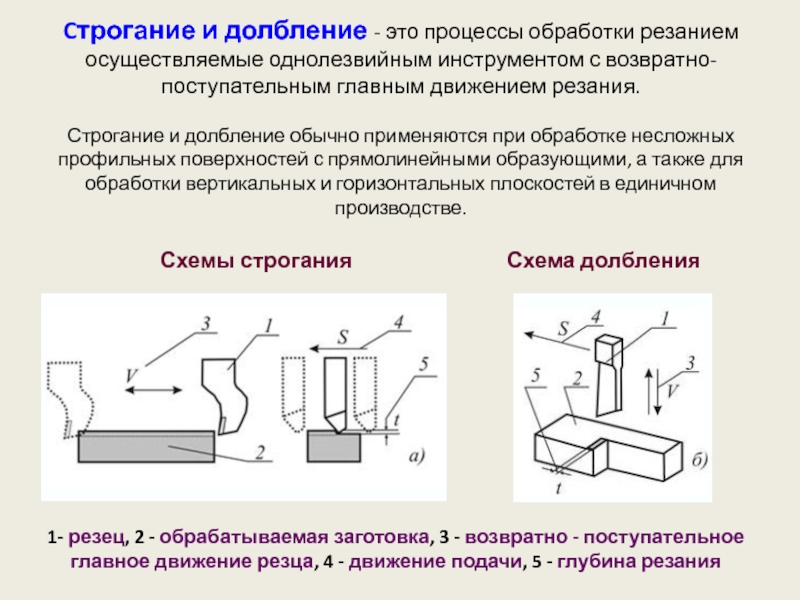

Cтрогание и долбление - это процессы обработки резанием осуществляемые однолезвийным инструментом с возвратно-поступательным главным движением резания.

Строгание и долбление обычно применяются при обработке несложных профильных поверхностей с прямолинейными образующими, а также для обработки вертикальных и горизонтальных плоскостей в единичном производстве.

1- резец, 2 - обрабатываемая заготовка, 3 - возвратно - поступательное главное движение резца, 4 - движение подачи, 5 - глубина резания

Шлифование – процесс обработки заготовок резанием с помощью инструментов (кругов), состоящих из абразивного материала.

Главным движением при шлифовании является вращение шлифовального круга, а перемещение круга относительно детали является движением подачи.

Основные схемы шлифования: плоское, круглое, внутреннее

Применяют для чистовой и отделочной обработки деталей с высокой точностью.

Полирование - обработка поверхности детали абразивным материалом с целью уменьшить шероховатость поверхности.

При этом одновременно протекают следующие процессы:

· тонкое резание;

· пластическое деформирование поверхностного слоя.

Используют полировальные пасты или абразивные зерна, смешанные со смазочным материалом. Эти материалы наносят на быстро- вращающиеся эластичные круги, или на колеблющиеся щетки. Также используют быстро двигающиеся абразивные ленты.

Предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов.

Преимущества:

– отсутствует силовое воздействие инструмента на заготовку;

– позволяют менять форму поверхности заготовки без наклепа и улучшают состояние поверхностного слоя;

– можно обрабатывать очень сложные наружные и внутренние поверхности заготовок.

– обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности.

Электрофизические и электрохимические методы обработки (ЭФиЭХ)

Основные способы обработки:

электроискровая, электроимпульсная, электроконтактная, электрохимическая

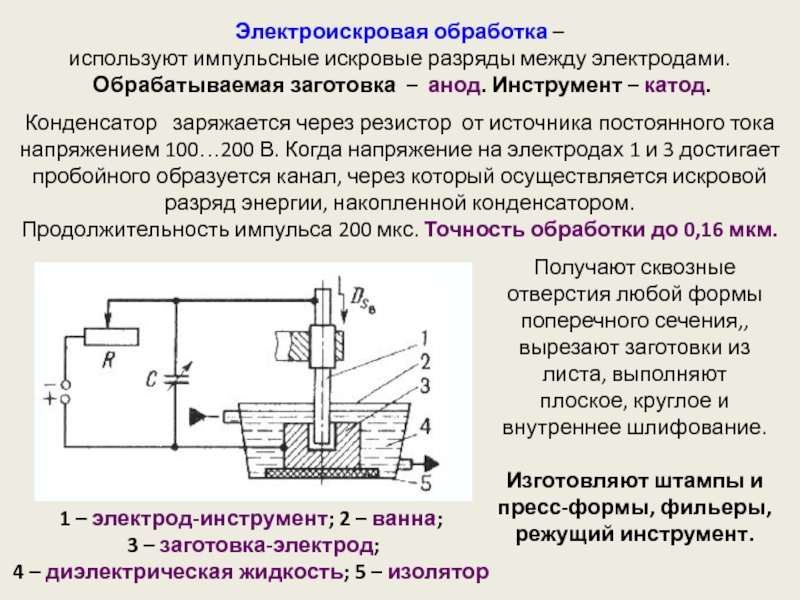

Электроискровая обработка –

используют импульсные искровые разряды между электродами.

Обрабатываемая заготовка – анод. Инструмент – катод.

Конденсатор заряжается через резистор от источника постоянного тока напряжением 100…200 В. Когда напряжение на электродах 1 и 3 достигает пробойного образуется канал, через который осуществляется искровой разряд энергии, накопленной конденсатором.

Продолжительность импульса 200 мкс. Точность обработки до 0,16 мкм.

1 – электрод-инструмент; 2 – ванна;

3 – заготовка-электрод;

4 – диэлектрическая жидкость; 5 – изолятор

Получают сквозные отверстия любой формы поперечного сечения,, вырезают заготовки из листа, выполняют плоское, круглое и внутреннее шлифование.

Изготовляют штампы и пресс-формы, фильеры, режущий инструмент.

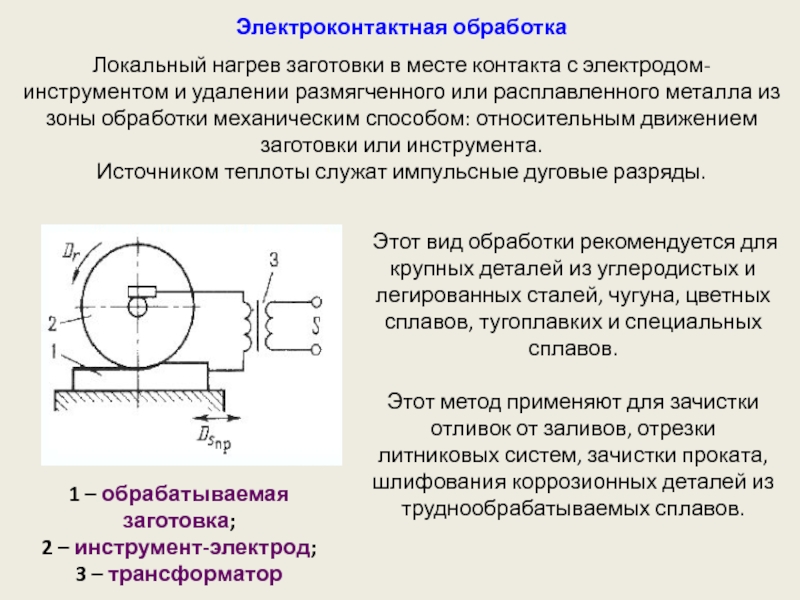

Этот вид обработки рекомендуется для крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких и специальных сплавов.

Этот метод применяют для зачистки отливок от заливов, отрезки литниковых систем, зачистки проката, шлифования коррозионных деталей из труднообрабатываемых сплавов.

1 – обрабатываемая заготовка;

2 – инструмент-электрод;

3 – трансформатор

Локальный нагрев заготовки в месте контакта с электродом-инструментом и удалении размягченного или расплавленного металла из зоны обработки механическим способом: относительным движением заготовки или инструмента.

Источником теплоты служат импульсные дуговые разряды.

Используют электрические импульсы большой длительности (5…10 мс),

в результате чего происходит дуговой разряд.

Большие мощности импульсов от электронных генераторов обеспечивают высокую производительность обработки.

Электроимпульсную обработку целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в детали из коррозионно-стойких и жаропрочных сплавов.

1 – электродвигатель;

2 – импульсный генератор постоянного тока; 3 – инструмент-электрод;

4 – заготовка-электрод; 5 – ванна.

Основана на законах анодного растворения металлов при электролизе.

При прохождении электрического тока через электролит на поверхности заготовки происходят химические реакции, и поверхностный слой металла превращается в химическое соединение.

Продукты электролиза переходят в раствор или удаляются механическим способом.

Этим методом получают поверхности под гальванические покрытия, доводят рабочие поверхности режущего инструмента, изготовляют тонкие ленты и фольгу, очищают и декоративно отделывают детали.

1 – ванна; 2 – обрабатываемая заготовка; 3 – пластина-электрод; 4 – электролит;

5 – микровыступ;

6 – продукты анодного растворения

Основные виды обработки резанием

Кинематика процесса резания реализуется в конкретных видах обработки.

Все виды обработки подразделяются на: лезвийную и абразивную обработку.

Лезвийная обработка- обработка резанием, осуществляемая лезвийным инструментом.

Абразивная обработка- обработка резанием, осуществляемая абразивным инструментом.

Лезвийная обработка

Вид лезвийной обработки определяется следующими признаками:

- видом и направлением главного движения резания, которое сообщается инструменту или заготовке;

- видом и направлением движения подачи;

- формой получаемой поверхности;

- видом и типом режущего инструмента.

Строгание и долбление- обработка резанием с возвратно-поступательным главным движением резания осуществляемая однолезвийным инструментом (см. рис.2.3, а, б, в).

Для этого процесса характерно действие на инструмент ударных нагрузок, небольшие скорости резания (1…1,5 м/c) и низкая производительность обработки вследствие инерционности движущихся частей станков и наличия холостого хода стола или инструмента.

Строгание и долбление применяются при обработке несложных профильных поверхностей с прямолинейными образующими, а также для обработки вертикальных и горизонтальных плоскостей в единичном и массовом производствах.

Точение- лезвийная обработка с вращательным главным движением резания и продольной подачи, а также с возможностью изменения радиуса его траектории за счет изменения поперечной подачи.

Это универсальный и широко применяемый вид обработки резанием, позволяющий получать детали имеющие форму вращения с высокой точностью и качеством.

Обтачивание- точение наружной поверхности с движением продольной подачи вдоль образующей линии обработанной поверхности (см. рис.2.3, г);

Растачивание- точение внутренней поверхности с движением продольной подачи вдоль образующей линии обработанной поверхности (см. рис.2.3,д);

Подрезание- точение торцовой поверхности (см. рис.2.3,е).

При точении возможна обработка фасонным резцом и обработка по копиру (см. рис.2.3,б).

Осевая обработка- лезвийная обработка с вращательным главным движением резания при постоянном радиусе его траектории и движением подачи только вдоль оси главного движения резания.

Основные виды осевой обработки:

Сверление- осевая обработка сверлом (см. рис.2.4, а, б). Сверление применяется для получения отверстий в сплошном материале, а также для рассверливания на больший диаметр уже имеющихся отверстий и получения центровочных отверстий. Сверлением обеспечивается 11…12-й квалитеты точности и шероховатость обработанной поверхности Rz=80…20 мкм.

Зенкерование - осевая обработка зенкером (см. рис.2.4, в).

Зенкерование применяется для обработки предварительно просверленных, прошитых или отлитых отверстий с целью повышения их точности (11…9-й квалитеты) и снижения шероховатости до Ra=2 мкм.

Развертывание- осевая обработка разверткой (см. рис.2.4, г).

Развертывание предназначено для окончательной (чистовой) обработки предварительно просверленных или расточенных резцом или зенкером цилиндрических и конических отверстий с точностью до 7-го квалитета и шероховатостью до Ra=0,6 мкм.

Зенкование и цекование- осевая обработка соответственно зенковкой и цековкой (см. рис.2.4, д, е).

Фрезерование- лезвийная обработка с вращательным главным движением резания при постоянном радиусе его траектории, сообщаемым инструменту, и хотя бы одним движением подачи, направленным перпендикулярно оси главного движения резания.

Фрезерование применяется при обработке плоскостей, пазов с прямолинейным и винтовым направлением, шлицев, тел вращения, разрезки заготовок, образования резьбы, а также для получения фасонных поверхностей. Фрезерованием обеспечивается 11…9-ый квалитеты точности и шероховатость обработанной поверхности с Rz=40…3,2мкм.

К особенностям процесса фрезерования относятся: 1) периодически повторяющееся чередование рабочего и холостого циклов движения зуба фрезы; 2) переменность толщины срезаемого слоя и рабочей длины лезвия.

На практике используются:

периферийное и торцевое фрезерование- фрезерование соответственно периферийным и торцевым лезвийным инструментом (см. рис.2.5, а ,б);

круговое фрезерование- фрезерование поверхности вращения (см. рис.2.5, в);

В зависимости от направления векторов скоростей главного движения и подачи различают попутное и встречное фрезерование.

Попутное фрезерование.Векторы скоростей главного движения резания и движения подачи направлены в одну сторону.

Встречное фрезерование.Векторы скоростей главного движения резания и движения подачи направлены в противоположные стороны.

Встречное и попутное фрезерование различаются целым рядом физических и технологических особенностей. Например, попутное фрезерование более спокойный процесс в смысле вибраций, более благоприятно с точки зрения действующих на заготовку сил и уменьшения температуры резания, а также устранения явления наклепа.

Протягивание- обработка многолезвийным инструментом с поступательным главным движением резания, распространяемая на всю обрабатываемую поверхность без движения подачи. Срезание припуска осущетсвляется за счет превышения (подъема) последующего зуба над предыдущим.

Производительность этого процесса, несмотря на низкие скорости резания (до 0,2…0,3м/с), в 5…10 раз выше фрезерования и в 10…15 раз - зенкерования и развертывания. Применяется в массовом и серийном производствах при получении отверстий, обработке плоских и цилиндрических наружных поверхностей с точностью до 7…9 квалитетов и шероховатостью Rz=6,3…0,8 мкм. К особенностям протягивания относится прерывистый характер работы лезвий инструмента, ударные нагрузки на зуб, срезание припуска большим количеством зубьев.

Внутреннее протягивание- протягивание внутренней замкнутой поверхности и ее элемента (см. рис.2.5, г).

Наружное протягивание- протягивание наружной или незамкнутой внутренней поверхности (см. рис.2.5, д).

Ротационная обработка- обработка лезвийным инструментом с касательным движением режущей кромки (см. рис.2.5,е).

Этот вид резания применяется для обработки плоскостей, наружных и внутренних цилиндрических поверхностей. За счет периодической смены участков режущей кромки в процессе резания стойкость ротационного инструмента в десятки раз выше стойкости, например, токарного резца. При этом обеспечивается высокая производительность и качество обработки.

Зубонарезаниеможет осуществляться по методу копирования и методу обкатки.

При способе обработки методом копирования профиль инструмента (см. рис.2.6, а, б) определяется профилем впадины нарезаемого колеса.

Нарезание зубчатых колес по методу обкатки производится червячными модульными фрезами, долбяками, строгальными резцами и другими инструментами по определенной кинематической схеме (см. рис.2.6, в…е).

Особенности зубонарезания: изменяется сечение срезаемого слоя за время обработки одним зубом; одновременно участвуют в резании несколько зубьев; различные участки лезвия неодинаково нагружаются из-за различного среза и имеют различную скорость резания.

Резьбонарезание осуществляется по любой кинематической схеме.

Лезвийным инструментом(резцом, метчиком, плашкой, фрезой, гребенкой и т.д.).

К особенностям резьбонарезания относятся: 1) срезание стружки тонкими слоями; 2) участие в работе двух и более лезвий.

Абразивным инструментом(одно- и многониточными кругами).

Пластическим деформированием(накатыванием плашками, роликами, раскатками).

Читайте также: