Линия для покраски металла

Обновлено: 07.07.2024

Линия жидкостной окраски металлоконструкций – это цикл работ, состоящий из этапов подготовки, покраски и сушки металлических изделий. Он аналогичен окрашиванию порошковыми красками за исключением технологии нанесения. Каждому этапу соответствует свое оборудование.

Подготовка

Подготовка к покраске проводится в подготовительной камере и состоит из нескольких основных процедур. Их применение зависит от первоначального состояния поверхности, типа металла и от того, где и в каких условиях изделие будет использоваться.

Сначала металлоконструкцию необходимо очистить от пыли, грязи и старой краски. Это можно сделать за счет снятия поверхностного слоя с помощью шлифовальных инструментов – диска, абразивной ткани, бумаги и т.д. Еще одним распространенным методом является пескоструйная обработка. Здесь используется кварцевый песок, который подается на очищаемое изделие через сопло. Различают воздушный и безвоздушный виды этого метода. Второй из них наиболее эффективен при очистке сложных конструкций. Кроме того, очистить металлическую деталь можно с помощью гидроочистки. Струя воды или пара, подаваемая под большим давлением, способна проникать в самые мелкие поры и каверны.

Для удаления жировых и масляных загрязнений применяются химические вещества – растворители и подобные им средства.

После очищения поверхности ее нужно загрунтовать. Это защитит металл от влаги. Иногда требуется хроматирование, т.е. нанесение слоя хрома на поверхность для улучшения сцепления с краской.

При проведении подготовительных работ важно не нарушать последовательность процедур. Сначала удаляются масляные и жировые загрязнения, потом твердая грязь и старая краска, затем ржавчина. После этого наносится грунтовка, восстанавливается ровность поверхности, затем наносится краска.

Когда подготовка завершена, металлоконструкция помещается в покрасочный бокс.

Покраска

Покрытие металлических изделий жидкими красками – простой и эффективный способ защиты от коррозии и других воздействий внешней среды. Жидкие лакокрасочные материалы используются для окраски деталей и кузовов автомобилей, строительного оборудования, металлической мебели и т.д.

Различают два способа нанесения краски:

При ручном способе обработка проводится малярами с помощью кисточек, валиков и краскопульта. Кисточка нужна для окрашивания мелких деталей и труднодоступных мест. Валиком удобно обрабатывать ровные и несложные поверхности. Краскопульт позволяет окрасить большие по площади материалы с более сложной конфигурацией. Работа краскопультом имеет более высокую производительность по сравнению с работой кисточкой и валиком.

Автоматизированный способ (валковая покраска) использует специальное оборудование без ручного труда. Он подходит для обработки плоских изделий, например, рулонов.

Для окраски металлоизделий наряду с привычными красками по металлу применяются грунт-эмали. Они наносятся с помощью распылителя и подходят для обработки поверхностей со сложной формой. Грунт-эмаль сочетает преобразователь ржавчины, антикоррозийную грунтовку и обычную эмаль. В результате покраски образуется покрытие, защищающее поверхность в условиях умеренного и холодного климата.

Сушка

После окрашивания изделие отправляется в сушильный бокс. Здесь происходит сушка жидких лакокрасочных материалов. Температура воздуха в сушильном отделении не должна превышать 80°С. При более высокой температуре происходит обжиг покрытия, и покраска утрачивает свое качество.

Транспортная система

Этапы подготовки, окраски и сушки соединены между собой в одну линию посредством транспортной системы. Это рельсы, размещенные на полу или под потолком соответствующей камеры. При потолочном расположении рельс детали подвешиваются на специальных приспособлениях и так перемещаются из одного бокса в другой в ручном режиме. По рельсам, находящимся на полу, они передвигаются в тележках или каретках. Загрузка и выгрузка деталей в начале и конце каждого этапа производится вручную.

В автоматизированных линиях перемещение материала происходит с помощью конвейера. Работа оператора нужна только при загрузке-выгрузке.

Заключение

Линии для покраски металлических изделий отличаются своим разнообразием. Это зависит от формы деталей, их размера и самого металла. Для обработки длинных профилей потребуется горизонтальная линия, высоких – вертикальная линия. Есть конвейеры для покраски стальных и алюминиевых конструкций.

Кроме инструментов для окрашивания требуются подъемные платформы и лифт-площадки. С их помощью маляр может перемещаться вокруг изделия. Особенно важно это при окраске автобусов, вагонов, подъемных кранов и т.д.

Автоматические линии окраски металлоконструкций

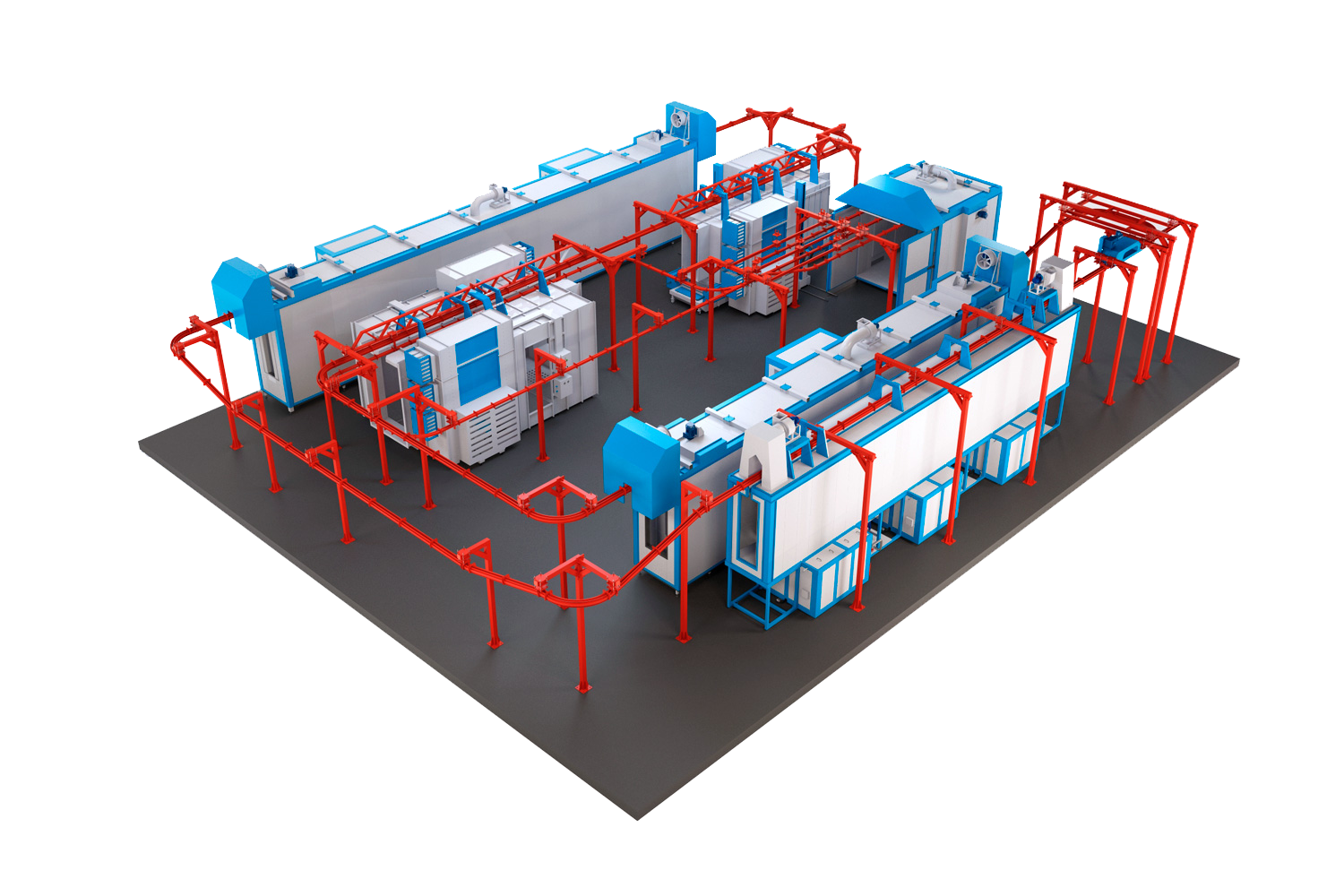

Проектируем, производим, внедряем на производственных предприятиях высокотехнологичные, функциональные, надежные автоматические линии окраски металлоконструкций.

Автоматизированные покрасочные комплексы, в основном, конструируются по специальным проектам с учетом особенностей производства заказчика, его требований и бюджета.

Компоненты линии покраски, степень автоматизации (автоматическая, полуавтоматическая), тип энергоносителя и другие параметры можно выбирать в соответствии с нуждами предприятия.

Разновидности комплексов окраски металлоконструкций

С точки зрения степени автоматизации устройств наша компания может предложить вам несколько вариантов окрасочных комплексов.

- Устройства, работающие в полуавтоматическом режиме. Отличный выбор для производства с небольшими объемами выпускаемой продукции. Можно окрашивать объекты нестандартных форм. Комплекс включает в себя окрасочный бокс, сушильную камеру, оборудование для механического окрашивания, ручную или полуавтоматическую транспортную систему для перемещения объектов между рабочими участками.

- Автоматические агрегаты для покраски металлоконструкций. Устанавливаются на малосерийных и крупносерийных производствах. На линии выполняется полный цикл покрасочных работ. Она состоит из камеры, в которой объект подготавливают к окрашиванию (очищение поверхности от загрязнений, обезжиривание, промывка водой), сушилки, окрасочной кабины, полимеризационной печи. Все устройства работают без участия персонала, нужно только задавать параметры технологического процесса со специальной консоли управления.

- Полностью автоматизированная линия окраски конвейерного типа. Самые производительный тип оборудования. Используется, как правило, для работы с длинными металлоконструкциями. Автоматические конвейеры высокотехнологичны, функциональны, подходят для массового производства, осуществляемого в беспрерывном режиме. Такая система включает агрегат предварительной подготовки, покрасочную камеру с возможностью быстро менять цвет красителя, печи обжига краски, транспортера.

Кроме того, комплекс для окраски изделий из металла может быть оснащен установкой для очистки стоков.

Автоматические покрасочные линии производства НПО «Лакокраспокрытие»

Наше предприятие занимается конструированием и изготовлением комплексов окраски металлоконструкций с разной степенью автоматизации. Вы можете купить уже готовые типовые агрегаты или заказать их производство по индивидуальным параметрам. Для этого разрабатывается специальный проект, в котором учитываются все пожелания клиента относительно производительности оборудования, его габаритов, комплектации, вида топлива, на котором оно будет работать и прочих параметров.

Наши инженеры создают современные, высокотехнологичные автоматические линии покраски, которые наилучшим образом решают задачи каждого конкретного предприятия.

Кроме проектирования и изготовления установок для окраски, производим доставку агрегатов, настройку, тестирование, запуск, проводим профессиональное гарантийное обслуживание, предоставляет постгарантийный сервис.

На этапе проектирования устройств для покраски металлоконструкций вы получаете:

- 3D-модель окрасочных устройств;

- расчеты производительности линии;

- подробную информацию обо всех единицах оборудования.

В процессе изготовления автоматических установок для окраски мы применяем современные технологии, инновационные разработки, новейшие решения нашего научно-производственного объединения. Вся продукция производится из высококачественных материалов, надежных комплектующих, имеет длительные эксплуатационные сроки, отвечает всем нормам безопасности.

Наши автоматизированные покрасочные комплексы используют для окрашивания любых видов транспорта, сельскохозяйственной, строительной техники, различного оборудования и приборов, емкостей, прочих металлоконструкций.

Если вы решили модернизировать свое производство, установить в своих цехах современное, высокотехнологичное, производительное и надежное оборудование, обращайтесь.

Предлагаем комплексное обслуживание под ключ:

- спроектируем все необходимые вам устройства;

- изготовим оборудование;

- произведем доставку на предприятие;

- установим, настроим, протестируем, запустим;

- обучим персонал;

- будет обслуживать в гарантийный период, и предоставлять сервис после окончания срока гарантии.

Обращайтесь. Наша продукция отличается высоким качеством, длительными эксплуатационными сроками и приятной ценой. Вы сможете оптимизировать покрасочный процесс, облегчит работу персонала, повысить качество покраски изделий.

Линии и комплексы порошковой окраски

Порошковое окрашивание представляет собой способ нанесения пигментного полимерного покрытия на металлические изделия. Технологический процесс такого окрашивания включает ряд различных процедур: от предварительной подготовки изделий к нанесению краски до полимеризации напыления для придания материалу прочности. С целью автоматизации или роботизации процесса окрашивания заготовок могут быть сформированы производственные линии или приобретены специальные комплексы порошковой окраски.

Элементы линии порошковой окраски

Базовые элементы производственной линии окрашивания включают оборудование для подготовки изделий к окрашиванию, установки напыления краски (включая краскопульты и аппараты для подачи порошка), печи для её полимеризации, соединенные транспортной системой. По мере необходимости возможно включение другого оборудования в производственную линию.

В качестве оборудования для подготовки к окрашиванию выступают агрегаты химической подготовки, струйно-абразивные или дробеструйные системы. Данные установки предназначены для удаления с поверхности заготовок масляно-жировых загрязнений, частиц коррозии, пыли и пр.

После того, как заготовка была обработана и обезжирена, она помещается в печь для сушки, где под воздействием повышенной температуры с поверхности изделия удаляются остатки влаги перед нанесением порошковой краски. Камеры для предварительной просушки могут быть разного типа и выбираются исходя из размеров изделий, подлежащих окрашиванию, предпочтений заказчиков. Среди наиболее популярного оборудования: печи колокольного и тупикового типов, системы с воздушными завесами.

Центральной частью комплексов для окрашивания являются камеры нанесения порошковой краски. В закрытом пространстве осуществляется процесс напыления пигмента электростатическим способом. Окрашивание деталей может проводиться автоматическими установками или вручную специалистом.

По завершению напыления краски на заготовку, она отправляется в печь полимеризации, где происходит расплавление полимерного порошка для равномерного покрытия изделия. Воздух камеры, в которую помещается изделие, начинает равномерно нагреваться до температуры 160-240 градусов. Длительность полимеризации и температурный режим выставляются в соответствии с требованиями, указанными производителем краски. В зависимости от типа топлива, нагрев может быть электрическим, газовым или дизельным. Газовые печи полимеризации являются наиболее экономными в разрезе расходуемой энергии, однако их установка требует наличие газа на производстве, проведенного согласно всем требованиям и нормам.

Транспортная система служит для формирования связи между элементами производства - соединение пути заготовки в единую цепочку от одного этапа до другого. Автоматизированная транспортная линия снижает временные затраты на перемещение деталей и ускоряет производственный цикл, что, в свою очередь, уменьшает простои оборудования и экономит средства на обеспечение его функционирования. Транспортные системы могут быть сформированы на любом производстве, предполагающем возможность автоматической подачи и перемещения деталей: например, в машиностроительной сфере, станкостроительной, химической и металлургической отраслях. При этом, внедрение линии транспортировки заготовок позволяет высвободить свободные площади в производственном цехе, повысить безопасность труда и исключить ошибки при транспортировке деталей. Параметры транспортной системы зависят от габаритов заготовок, требуемой скорости движения и возможности её регулировки, графика работы производства, системы управления и т.д.

Направляющие транспортной системы могут быть верхнего или нижнего типа, а также совмещенными.

«Мозгом» комплекса порошкового окрашивания является пульт управления. Для реализации простого управления системой напыления порошковой краски пульт может быть оснащен интеллектуальной системой управления, иметь дисплей и русскоязычное меню. С помощью сенсорного дисплея можно устанавливать настройки системы, указывать параметры рабочего цикла, определять скорость движения заготовок.

Интеллектуальная система управления позволяет контролировать окрашивание на каждом этапе благодаря отражению на дисплее актуальной стадии процесса. Например: полимеризация, 150 градусов, 6 минут. Кроме этого система может быть оснащена световой и/или звуковой сигнализацией.

Грамотно сформированная линия порошкового окрашивания позволяет обеспечить эффективность функционирования производства и снизить затраты на эксплуатацию оборудования.

Виды линий порошковой окраски

Конфигурация производственных комплексов может быть различна и зависит от возможности формирования на производстве транспортной системы, номенклатуры изделий, подлежащих окрашиванию, размеров цеха и т.д.:

Линейные линии - оборудование для порошкового окрашивания устанавливается вдоль одной оси.

Кольцевые линии - транспортные тележки двигаются по кругу, что обеспечивает высокую производительность в процессе окрашивания.

Г-образные линии - расположение предусматривает наличие поворотной балки.

Полукольцевые линии - оборудование и технологические камеры расположены полукругом.

Цикл окрашивания

В качестве примера следует рассмотреть цикл окрашивания на полукольцевой транспортной линии напыления порошковой краски:

- первым шагом происходит загрузка заготовок в транспортную систему. Изделия могут загружаться вручную, поступать на линию с предыдущего производственного процесса или со складского помещения;

- на втором шаге происходит запуск процессе предварительной обработки изделия;

- после этого чистая обезжиренная заготовка поступает в камеру напыления, где и происходит окрашивание детали с одной, двух (иногда и более) сторон;

- четвёртым шагом является перемещение заготовки в печь полимеризации;

- параллельно перемещению заготовки в полимеризационную камеру происходит запуск следующего изделия на подготовительный этап.

В мелко- и среднесерийном производстве комплексы порошковой окраски базируются на ручном или полуавтоматическом управлении, в крупносерийном - на автоматической системе. В зависимости от потребностей производства, могут быть использованы стандартные комплексы порошковой окраски или индивидуально спроектированные линии.

Использование линий и комплексов порошковой окраски имеет ряд преимуществ:

- наличие системы рекуперации в комплексе порошкового окрашивания снижает количество отходов красящего вещества до 1%: остатки краски могут повторно использоваться после очистки;

- высокий уровень автоматизации системы облегчает процедуру обучения сотрудников;

- изделия и заготовки окрашенные методом напыления порошковой краски с последующей полимеризацией покрытия не требуют особого ухода;

- экономия времени за счет подачи и перемещения заготовок по связанной в единую систему транспортной линии. Процесс полимеризации краски обычно занимает 10-15 минут, что существенно меньше чем просушка окрашенного покрытия другими способами. Общая длительность окрашивания порошковой краской с этапом подготовки - примерно 30 минут;

- метод порошкового окрашивания является экологичным, а использование современного оборудования дает возможность минимизировать выбросы вредных веществ в окружающую среду.

Осуществления окрашивания в производстве с использованием линий и комплексов для порошкового напыления является простым, высокоэффективным и рентабельным способом покрытия изделий, кроме того, это повышает прочность деталей.

Линия автоматической порошковой окраски

Для полноценного и автоматизированного процесса нанесения порошковой краски при производстве тех или иных металлоизделий используют автоматическую линию порошковой окраски. Такая линия имеет свой цикл работы и состоит из следующего оборудования: линии подготовки поверхности различными способами, печи сушки , камеры нанесения с циклоном и блоком аспирации, автоматической системы нанесения красок, печи полимеризации и подвесного конвейера.

Агрегат подготовки поверхности

Первым этапом в подготовке поверхности металла перед окраской является очистка, обезжиривание и травление разными химическими растворами. Для этого используется моечный агрегат подготовки поверхности

- мойка методом погружения;

- мойка туннельного типа со струйным распылением хим. растворов.

При проектировании линии предусматривается место под резервуары с жидкостями для химической очистки, оно может располагаться под мойкой. Изделие проходит через несколько отсеков и последовательно, по порядку, обрабатывается необходимыми по технологии препаратами.

Камера сушки

После того, как металл прошел химическую обработку и промывку, его необходимо высушить при температуре 100°C – 140°C. Поэтому после камеры мойки, изделие по конвейеру переходит в камеру сушки.

Камера сушки бывает трех типов в зависимости от энергоносителя: электроэнергия, газ, дизель.

Метод нагрева – конвективный. Камера сушки снабжена блоком нагрева и имеет вентиляцию.

Благодаря интенсивной циркуляции горячего воздуха, металл быстро нагревается и высушивается.

Изделия, которое прошло через камеру сушки, становится абсолютно сухим.

Данный процесс является обязательным, поскольку от просушки зависит качество и однородность будущего нанесенного порошкового слоя.

Камера напыления порошковой краски

Камера напыления создает идеальные условия для покраски.

Внешне камера может быть изготовлена из металла окрашенного порошковой краской, оцинкованной стали или из пластика. Внутренние стыки камеры герметизированы и имеют большие радиусы скругления, что позволяет быстро и без усилий очистить камеру при смене цвета.

Камера напыления состоит из рабочей камеры, блока фильтров, циклона, блока тонкой очистки воздуха и пульта управления.

Благодаря конечному блоку фильтров степень очистки воздуха происходит максимально. Потеря краски не более 5-6%: данную краску, которая собралась в нижней части циклона, можно использовать вторично.

Циклон

Вместе с камерой нанесения ПК монтируется и циклон с блоком аспирации. Он предназначен для разделения воздуха от краски, который всасывается от камеры напыления.

Внутри корпуса циклона создаются центробежные потоки воздуха, создаваемые вентиляторами блока фильтров. Благодаря чему частицы порошка оседают вдоль внутренних стенок цилиндра и конуса.

В нижней горловине циклона установлено сито для очистки вторичного порошка от мусора, которое автоматически подает в центр подачи краски.

Очищенный от крупных частиц порошка воздух уходит в конечный фильтр через отверстие в верхней части циклона с возвратом в цех.

Основным преимуществом данной системы является возможность быстрой и частой смены цвета без привлечения дополнительного оборудования.

Автоматическая система нанесения краски

Автоматический манипулятор имеет на своей оси несколько автоматических пистолетов-распылителей, которые двигаются вертикально (сверху вниз). Манипуляторы позволяют равномерно и бесперебойно распылять краску, из-за чего вы получаете качественное покрытие на изделиях.

Манипулятор, часто используют для окрашивания высоких изделий. Ведь этот робот способен делать плавное перемещение распылителей вверх-вниз в диапазоне высоты всего изделия.

В отличие от ручного способа, тут вы можете задать нужную скорость, и получить идеально равномерный слой краски. А также получите меньше дефектов, поскольку исключите человеческий фактор.

В большинстве случаев, манипулятор используют в камерах напыления закрытого или проходного типа.

Особенности использования автоматической системы нанесения краски:

· экономный расход краски;

· автоматическая остановка, если выходит за заданные границы;

· составит долгую службу;

· программируемый автоматический ход и функция регулирования скорости;

· сенсорный дисплей оператора, дистанционное управление скоростью и ходом;

· запись последнего и общего времени работы и запись в памяти 99 различных функций;

· управление осью и автоматикой с ПЛК

Хотим обратить внимание, что автоматическая система нанесения краски имеет место при больших объемах покраски изделий. Для малых производств, предлагаем ознакомится с ручными установка нанесения порошка.

Печь полимеризации

При помощи печи полимеризации нанесенная на поверхность краска затвердевает. Процесс полимеризации: при нагревании печи краска начинает плавиться образовывая вязкую пленку. При нагреве в печи полимеризации порошковой краски, она проникает во все неровности поверхности и затвердевает, образовавши полимерный слой покрытия с максимальным показателем адгезии.

Изделие прогревается равномерно по всей своей площади (разница в температуре не превышает 5°C).

Тип нагрева печи предусматривается в 4-х вариантах, в зависимости от возможностей клиента: электричество (ТЭНы), газ, дизель, твердотопливный нагрев.

Конструкция печей может быть различной, как прямая конвейерная, так и U-образная, S-образная, Г-образная.

Управление печью полимеризации происходит через пульт, что позволяет автоматизировать процесс управления.

В печи продумана оптимальная скорость потоков воздуха, которая не сдувает краску с поверхности.

Автоматический конвейер

Для перемещения изделий по всей линии используется специальная транспортная система. От качества и быстродействия транспортной системы напрямую зависит производительность окраски изделия. При выборе системы основными показателями являются скорость, грузоподъемность, объем изделий, который нужно окрашивать в смену.

Мы производим конвейера, как в напольном исполнении, так и с подвесным перемещением. Тип конвейера, а соответственно и его цепь подбираются в зависимости от веса подвешиваемых или транспортируемых изделий.

Автоматическая линия для порошковой покраски проектируется индивидуально под каждого клиента. Очень тяжело сделать два однотипных проекта. Чаще всего у каждого свои запросы и требования, поэтому компания-подрядчик проектирует линию с учетом особенностей вашей производственной программы.

По всем вопросам оборудования для порошкового напыления можете обращаться к нашим ведущим специалистам. Вы получите полную консультацию и помощь в разработке автоматической линии с полным техническим сопровождением, а также обучение персонала со стороны заказчика.

Читайте также: