Линия гибки листового металла

Обновлено: 06.07.2024

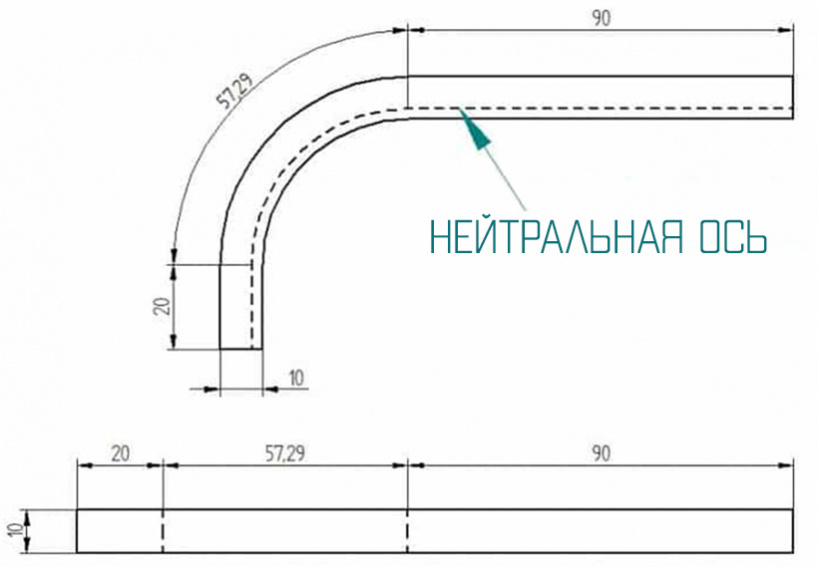

Если вы сами создаете чертежи, вам нужно знать следующее. Процесс гибки удлиняет материал. Это означает, что нейтральная линия или ось, о которой мы говорили в предыдущей статье, на самом деле находится не посередине материала. Но плоская деталь должна быть сформирована в соответствии с нейтральной линией. И для нахождения ее положения требуется коэффициент k.

Коэффициент K - это эмпирическая константа, то есть его значение было определено в результате испытаний. Он варьируется в зависимости от материала, его толщины, радиуса изгиба и метода гибки. По сути, коэффициент k смещает нейтральную линию, чтобы обеспечить плоский рисунок, отражающий реальность. Используя его, вы получаете допуск на изгиб, который, по сути, является длиной изогнутой нейтральной оси.

Первую часть данной статьи вы можете найти в нашем блоге по ссылке. Примечание: данная статья является переводом.

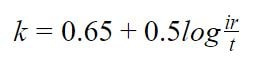

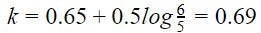

Формула коэффициента K:

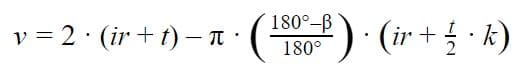

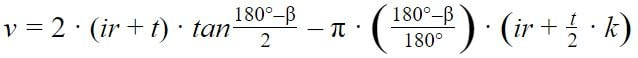

Формулы припусков на изгиб:

Для изгибов от 90 до 165 градусов формула имеет вид:

Для изгибов более 165° нет необходимости рассчитывать припуски на изгиб, так как нейтральная ось остается практически посередине детали.

Для расчета плоской детали необходимо использовать длину дуги нейтральной оси

Расчет допуска на изгиб:

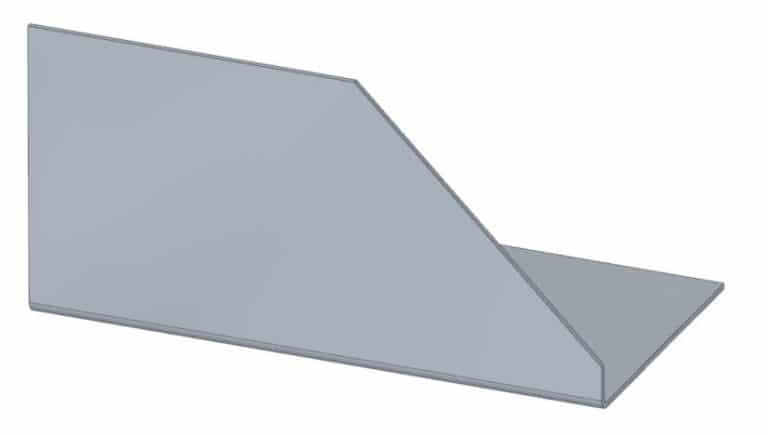

Допустим, у вас есть деталь, похожая на ту, что на изображении выше - у нее прямая ножка 20 мм и другая 70 мм. Угол изгиба составляет 90°, толщина листа - 5 мм, а внутренний радиус - 6 мм. Мы хотим узнать конечную длину детали. Во-первых, мы должны начать с коэффициента k:

Другой способ определения коэффициента k - следовать "правилу большого пальца". Просто выберите коэффициент k в соответствии с вашим материалом из приведенной ниже таблицы. Это дает достаточно точные результаты для большинства случаев.

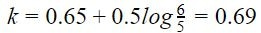

Теперь мы можем перейти к припускам на изгиб:

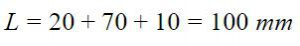

Для получения окончательной длины мы просто прибавляем две длины ног к припуску на подгибку:

Советы по гибке листового металла:

Итак, я поговорил с нашим опытным менеджером по продажам, который знает толк в гибке листового металла. Он загорелся и решил воспользоваться возможностью и поделиться своими знаниями о гибке листового металла. Таким образом, он привел список распространенных ошибок и решений, как их избежать.

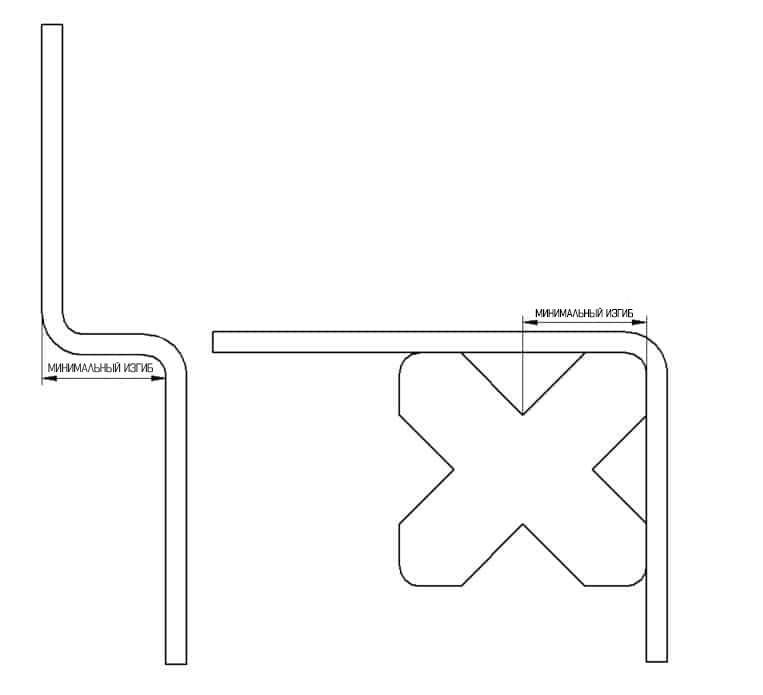

Минимальная длина фланца:

Существует минимальная длина фланца, как уже говорилось ранее. Для ориентировки смотрите таблицу изгибающих усилий. В зависимости от толщины выбирается ширина штампа. Если вы разработаете слишком короткий фланец, он будет неловко "проваливаться" в щель, и вы не получите желаемого результата.

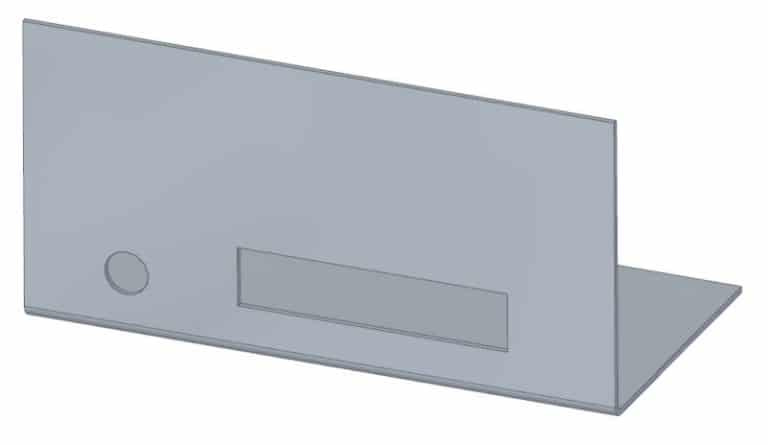

Боковые стороны с фаской:

Фаска должна заканчиваться перед основанием детали

Если вы хотите сделать фланец с фаской на одном или двух концах, предыдущее правило о минимальной длине фланца остается в силе. Фаски должны оставлять достаточно места для выполнения правильных изгибов, иначе фланец будет выглядеть деформированным, и никто не будет удовлетворен.

Расстояние от отверстия до изгиба:

Близко расположенные отверстия могут деформироваться

Если отверстия расположены слишком близко к изгибу, они могут деформироваться. Круглые отверстия не так проблематичны, как другие типы, но болты все равно могут не пройти. Опять же, смотрите диаграмму изгибающего усилия для минимальных размеров фланца и размещайте отверстия дальше, чем минимальные.

Симметрия:

Чтобы избежать путаницы, прямоугольное отверстие может быть с обеих сторон

Существует большая опасность при изготовлении деталей, которые почти симметричны. Если возможно, делайте их симметричными. Если деталь почти симметрична, оператор гибочного пресса может запутаться. Результат? Ваша деталь будет согнута в неправильном направлении.

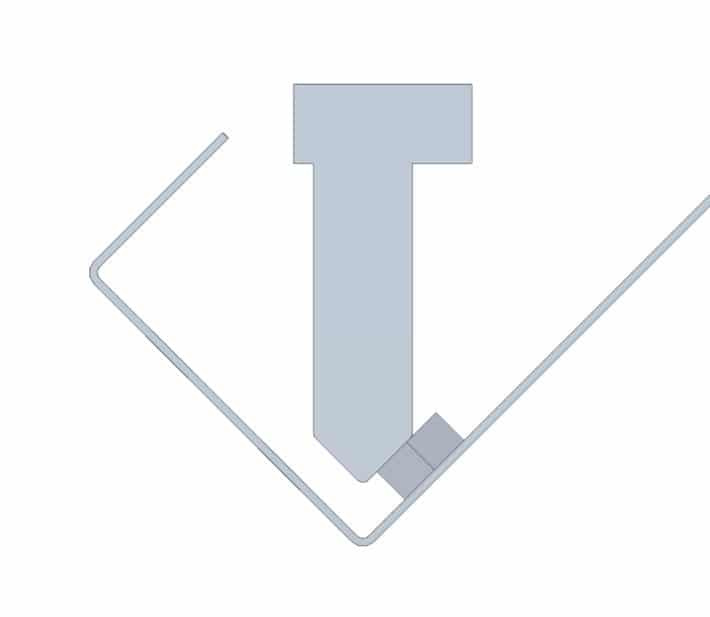

Заклепочные гайки:

Заклепочная гайка на пути гибочного инструмента

Если вы используете заклепочные гайки вблизи линии изгиба, известно, что их установка перед изгибом хороша для обеспечения его применимости. После изгиба отверстия могут деформироваться. Тем не менее, убедитесь, что гайки не будут мешать инструментам при гибке.

Маленькие фланцы для больших деталей:

Небольшой изгиб в конце большой детали может привести к трудностям

Лучше отказаться от маленьких фланцев на больших и тяжелых деталях. Это очень усложняет производство, и может потребоваться ручная обработка, которая обойдется дороже, чем простая механическая. В результате, если есть возможность, лучше выбрать альтернативное решение.

Сгибы рядом друг с другом:

Проверьте таблицу изгибающих усилий для минимальной длины фланца

Если вы хотите включить последовательные изгибы, проверьте, выполнимо ли это. Проблема возникает, когда вы не можете установить уже согнутую деталь на штамп. Если изгибы направлены в одну сторону - U-образный изгиб, - то общее правило заключается в том, что промежуточная часть должна быть длиннее фланцев.

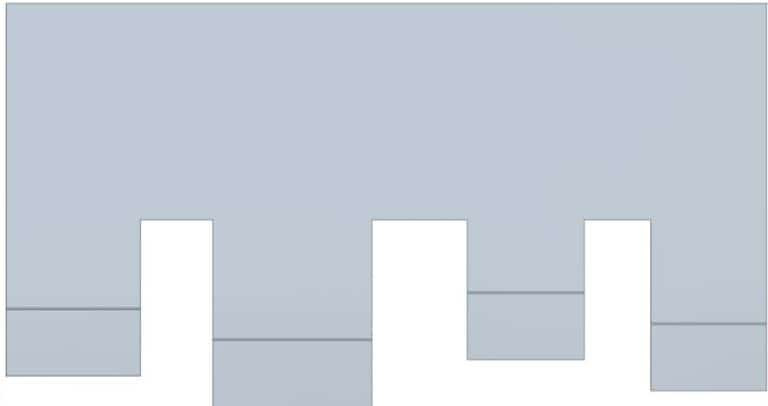

Разместите изгибы на одной линии:

Эта часть нуждается в многочисленных корректировках.

Лучше всего проектировать изгибы на одной линии, если у вас есть несколько фланцев подряд. Имея это в виду, вы можете свести количество операций к минимуму. В противном случае оператору необходимо вносить корректировки для каждого отдельного изгиба, а это означает потерю времени и денег.

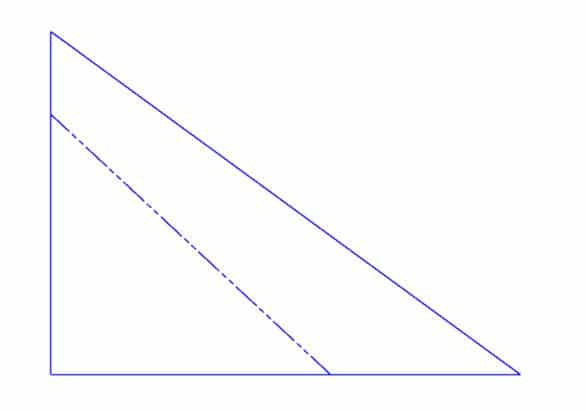

Линия изгиба параллельна стороне:

Такой вид линий сгиба приводит к неточным результатам

Как говорится в заголовке. Для целей позиционирования должна быть параллельная сторона вашей линии изгиба. Если её нет, выравнивание детали станет настоящей головной болью, и в итоге вы можете получить неудовлетворительный результат.

Рельеф изгиба:

Рельеф изгиба необходим

Для достижения наилучшего результата рекомендуется сделать не просто небольшой разрез лазером, а настоящий вырез по бокам будущего фланца - который должен быть рельефом изгиба. Ширина такого надреза должна превышать толщину материала. Это гарантирует отсутствие разрывов и деформаций при окончательном изгибе. Другой хорошей практикой здесь является включение небольших радиусов в рельефы изгиба, поскольку они также снимают напряжение материала.

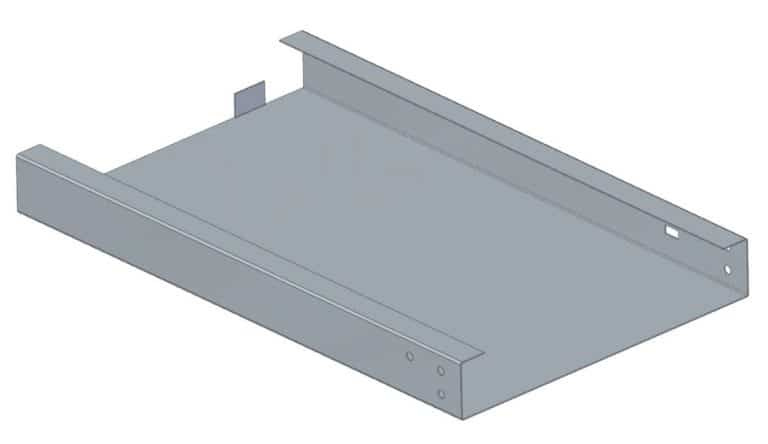

Сгибание коробки:

Небольшие зазоры гарантируют выполнение работы

При сгибании коробки необходимо оставлять небольшие зазоры между фланцами. В противном случае последний сгиб может врезаться в существующие, ломая всю конструкцию.

Проверьте плоский шаблон:

Следует помнить о том, что время от времени нужно переключать вид CAD на плоский шаблон. В этом есть много плюсов. Во-первых, если вы увлечетесь фланцами, в итоге может получиться что-то, что не может существовать в плоской схеме. А то, что не может существовать в плоской схеме, не может существовать и в любой другой.

Измерьте макет. Возможно, вы сможете скорректировать конструкцию для оптимальной посадки. Старайтесь не брать лист большего размера, если меньший размер находится в пределах досягаемости. Может быть, вы сможете уместить 2 детали на одном листе, если просто убавите несколько миллиметров? Это отразится на окончательной цене проекта.

Эмпирическое правило для минимального радиуса изгиба:

Будьте проще. Что может быть проще, чем выбрать внутренний радиус (ir), равный толщине материала. Это позволяет избежать последующих проблем, излишних раздумий и глупых ошибок. Уменьшение радиуса ниже этого значения может привести к проблемам. Больший радиус только усложнит некоторые другие расчеты.

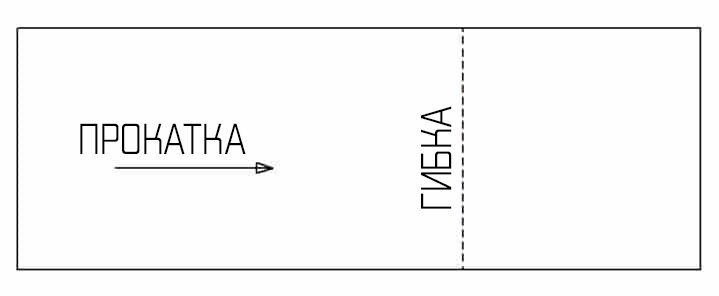

Направление изгиба:

Изгиб перпендикулярно прокатке

Не следует проектировать изгибы в том же направлении, в котором производилась прокатка материала. Это особенно важно для алюминия. Конечно, все мы знаем алюминиевые корпуса с 4 сторонами, которые подразумевают гибочные операции, противоположные тем, что мы предлагаем. Тем не менее, лучше избегать этого, если возможно. Результатом могут стать неровные поверхности или даже трещины.

Хотя инженеры-производители заботятся о том, чтобы замечать такие вещи, полезно замечать их самостоятельно. Это помогает учесть расход материала.

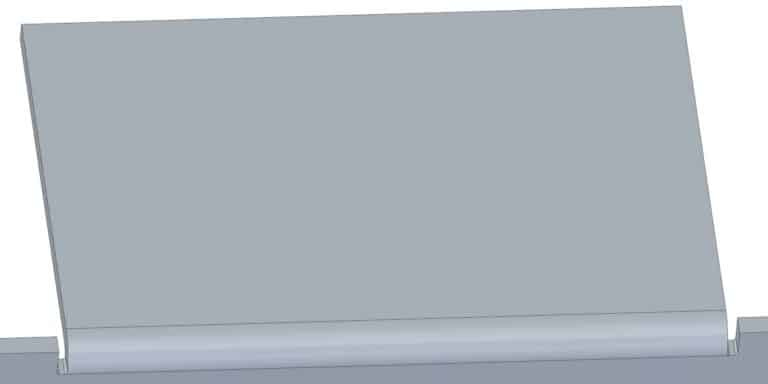

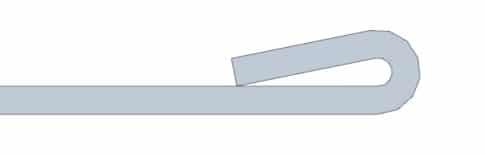

Загиб кромок:

Оставляйте внутренний радиус, если это возможно

Если вы хотите укрепить края металлического листа, то загиб кромок - отличный вариант. Тем не менее, здесь применимы некоторые советы. Лучше оставить небольшой радиус внутри загиба. Для полного разрушения радиуса требуется большая мощность и тоннаж. Кроме того, это подвергает материал опасности растрескивания. Оставление радиуса, напротив, снимает эту опасность.

Оцените материал:

Обычные тонкие листы конструкционной стали толщиной 1. 3 мм могут выдержать практически все. После этого необходимо провести исследование. Некоторые материалы гораздо более капризны в обращении с ними. Получение хорошего результата зависит от ваших знаний и от помощи, которую может оказать ваш инженер-технолог.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

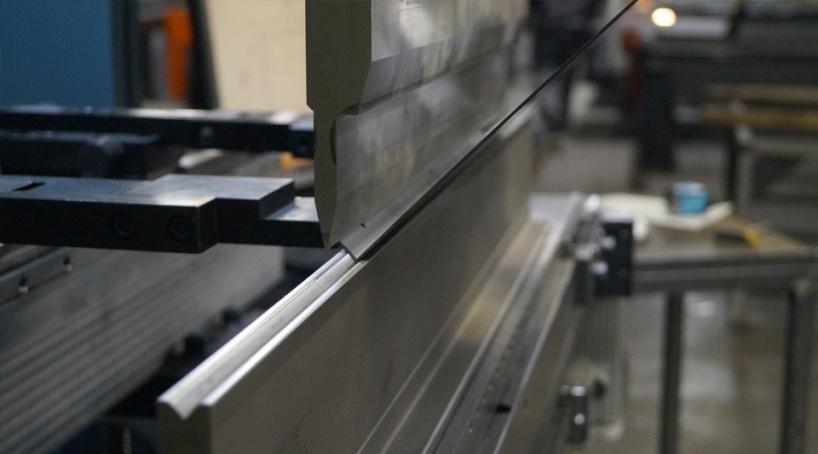

Процесс гибки металла

Процесс гибки металла – крайне популярная сегодня технология. Но из-за сложности изгибов, толщины и качества материала многие просто не могут с ней совладать. К тому же, если не учесть тонкости техники безопасности, можно только навредить себе, нежели хорошо обработать заготовку.

Итак, чтобы с вами этого точно не приключилось, мы подготовили данную статью. Из нее вы узнаете о видах, этапах и тонкостях гибки металла: от листового до труб, благодаря чему сможете лучше разобраться в этой области.

Виды гибки металла

Процесс гибки металла – это изменение конфигурации изделия, при котором его продольная ось изгибается под давлением.

Гибка металлов бывает:

Технологический процесс гибки металлов выполняется:

- калибрующим ударом – способ предполагает фиксацию заготовки в матрице с последующим ударом по ней пуансоном, форма изделия зависит от формы матрицы;

- свободной гибкой, при которой изгибание заготовки происходит под воздействием пуансона, при этом конфигурация будущей детали зависит от формы гибочного инструмента;

- роликовыми матрицами, в которых ось заготовки изгибается за счет постепенного поворота рабочей части инструмента.

Отличительная особенность этого способа обработки заготовки заключается в зависимости положения сетки макроструктуры от направления гибки. Этот нюанс необходимо учитывать при работе с мало- и среднепластичными металлами и сплавами. Если направление изгибаемой оси совпадает с направлением металлических волокон, то вероятность разрушения заготовки в процессе работы минимальна. Если эти направления не совпадают, то частицы металла могут расслаиваться, что считается браком, не подлежащим исправлению.

Технология и оборудование для гибки листового металла

Процесс гибки металлов не требует приложения значительных усилий. В большинстве случаев заготовки предварительно не нагреваются, за исключением малопластичных листов (из дюралюминия, высокоуглеродистых сталей с высоким содержанием марганца и кремния, титана и его сплавов), а также листовых металлов толще 1,6 см. Прежде чем приступить к гибке таких изделий, их следует нагреть.

Зачастую технология гибки используется совместно с другими процессами обработки листовых металлов, например, с резкой, вырубкой, пробивкой и т. п. Сложные многомерные изделия создают с помощью штампов, рассчитанных на несколько переходов.

Длинные и узкие изделия изготавливают посредством гибки с растяжением.

Выбор инструментов для процесса гибки металлов зависит от размера и вида заготовки, требований, предъявляемых к готовому изделию. Для изгибания металлических листов и деталей пользуются:

- вертикальными листогибочными прессами с механическим или гидравлическим приводом;

- горизонтальными гидропрессами с двумя ползунами;

- кузнечными бульдозерами (горизонтально-гибочными установками);

- трубо- и профилегибочным оборудованием;

- универсально-гибочными аппаратами.

Чтобы получить изделия оригинальной формы, для гибки могут использоваться нестандартные технологии, к примеру, энергия взрыва. В то же время работа с высокопластичными материалами, такими как жесть, затруднений не вызывает.

В процессе гибки металлов используют листогибочные станки, особенности которых заключаются в:

- невысокой скорости изгибания заготовки;

- малых затратах электроэнергии (поэтому ручные листогибочные аппараты широко используются на небольших производствах и в быту);

- увеличенном штамповом пространстве.

Хотя сам процесс кажется простым, при гибке затруднительно определить баланс напряжений и деформаций металла. В начале обработки в материале возникают упругие деформации, затем переходящие в пластические. Сама деформация при работе с металлическими листами неравномерная: значительная – в зоне изгиба, почти незаметная по краям заготовки.

При работе с тонколистовыми изделиями следует иметь в виду, что внутренние слои металла сжимаются, а наружные, напротив, растягиваются. Между этими зонами проходит условная нейтральная линия. Чем точнее она будет определена, тем выше будет качество гиба и ниже вероятность дефектов.

В процессе гибки заготовок следует учитывать, что металл претерпевает ряд изменений:

- меняется толщина, что особенно заметно при работе с толстыми металлическими листами;

- конечный угол изгиба самопроизвольно изменяется (процесс носит название распружинивания, пружинения);

- на листе образуются складки;

- появляются линии течения металла.

Этапы гибки металла

Процесс гибки холодных металлов предполагает следующую последовательность действий:

- анализ конструкции изделия;

- расчет усилия;

- выбор подходящего оборудования и инструментов;

- разработка чертежа заготовки;

- расчет переходов деформации;

- проектировка технологической оснастки.

Для того чтобы понять, можно ли выполнить гибку металла по представленным чертежам, специалисты анализируют возможности материала. Для этого:

- Проверяют пластичность металла, сопоставляют ее с напряжением, возникающим в процессе изгибания заготовки. Если материал малопластичен, то гибка выполняется в несколько этапов, между которыми заготовку нагревают для увеличения степени пластичности.

- Выясняют, не возникнут ли трещины в металле заготовки при требуемом радиусе изгиба.

- Определяют возможные искажения профиля или толщины заготовки после гибки, в особенности, если готовая деталь должна иметь сложную конфигурацию.

Затем специалист оценивает полученные результаты и принимает решение о:

- возможности выполнения требований технического задания;

- необходимости использования более пластичного материала;

- предварительной термической обработке области изгиба;

- прогреве заготовки перед началом процесса гибки металла.

Разработка технологического процесса включает обязательный этап по расчету следующих параметров:

- минимально допустимого угла изгиба;

- радиуса гибки;

- угла пружинения.

При расчете минимально допустимого радиуса гибки исходят из таких особенностей заготовки и процесса гибки металлов, как:

- пластичность материала, из которого выполнена заготовка;

- соотношение размера детали и скорости деформации (гидропрессы с более низкими скоростями перемещения ползуна показывают лучшие результаты, чем механические гибочные прессы).

Когда значение минимально допустимого радиуса гибки уменьшается, металл испытывает утонение, под которым понимают уменьшение его первоначальной толщины в процессе деформации. Интенсивность утонения определяется коэффициентом λ. Эта величина показывает процент, на который готовое изделие станет тоньше. Если полученное значение будет выше критического, то потребуется увеличение первоначальной толщины заготовки.

Тонкости процесса гибки металлических труб

Изогнутые металлические трубы широко используются в нефтяной и химической промышленности, машиностроении, архитектуре и строительстве.

Угол, который должна образовывать труба, можно получить за счет использования различных фитингов. Однако такое решение может привести к появлениям течей. А в ряде случае против фитингов выступают эстетические соображения. Более качественным, надежным и привлекательным вариантом получения изогнутых труб является их гибка, поскольку в этом случае целостность заготовки не страдает.

Для получения качественного гиба необходимо учитывать индивидуальные особенности материалов.

Деформируемая труба подвергается воздействию:

- радиальных сил, меняющих сечение заготовки;

- тангенциальных сил, за счет которых появляются складки.

В процессе гибки металлических труб важно оставить неизменным их сечение. Кроме того, нельзя допустить образование гофр на стенках. Технология изгибания труб позволяет не использовать сварку в процессе прокладки трубопровода.

Выбор технологии гибки металлических труб – ручной или с помощью специального оборудования – зависит от таких параметров, как необходимый угол гиба, материал изготовления, диаметр заготовки. Кроме того, гибка может быть:

- горячей;

- холодной;

- с использованием наполнителя для трубы;

- без такового.

По окончании давления на заготовку возникает явление пружинения, которое прямо пропорционально степени упругости металла. На величину деформации влияют способ гибки и конфигурация изделия.

- Специфика процесса горячей гибки металла.

Процесс гибки металлов горячим способом выбирают в том случае, когда диаметр заготовки превышает 10 см. Деформация может выполняться как вручную, так и с помощью специального оборудования. Однако в любом случае следует принимать во внимание минимальный радиус изгиба.

Протяженность нагреваемой части трубы рассчитывают в зависимости от ее диаметра и требуемого угла изгиба. Закругление должно быть больше диаметра, умноженного на 3.

Для определения протяженности трубы, которую следует обработать термически, используется формула:

L = α × d / 15,

где L – искомая длина в мм;

α – угол изгиба в градусах;

d – наружный диаметр трубы в мм;

К примеру, трубу диаметром 200 мм нужно изогнуть под углом 60°, тогда L = 60 × 200 / 15 = 800 мм, т. е. четыре диаметра.

В процессе горячей гибки металла выполняют следующие операции:

- изготавливают шаблон;

- полость трубы наполняют песком;

- размечают изгибаемую зону;

- нагревают заготовку;

- изгибают ее.

Полость трубы заполняют кварцевым песком, чтобы предотвратить деформацию сечения и избежать появления складок на внутренней части заготовки.

Песок должен быть предварительно просушен и прокален при температуре +150…+500 °С (это необходимо для удаления из него органических примесей), а затем пропущен через мелкое сито с фракциями 3,3х3,3 мм. На один конец трубы устанавливается заглушка, после чего ее полость наполняют песком.

Заглушки могут быть деревянными или металлическими с отверстием для выхода газов.

Для набивки труб не подходит:

- мелкий песок, поскольку при нагревании он спекается и прилипает к стенкам;

- влажный песок, так как в процессе нагрева образуется пар, который может выбить заглушку.

В песке не должно быть камней, которые могут повредить стенки.

Из-за сложности процесса набивки трубу предварительно перемещают к вышке, где устанавливают вертикально или под наклоном. Поскольку качество изгиба напрямую зависит от плотности набивки, в процессе трубу необходимо постоянно обстукивать. О том, что она наполнена песком правильно, свидетельствует глухой звук.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

После наполнения заготовки на ней по шаблону размечают зоны изгибов. Для нагрева трубы используют печи или горны. Процесс гибки металла может быть как ручным, так и с использованием специального оборудования.

При механизированном способе нагретый участок трубы фиксируют на специальной плите упорными стойками и прижимом, который удерживает конец заготовки. На противоположный конец трубы надевают трос, который натягивают лебедкой или шпилем, изгибая заготовку.

Во избежание деформации металла между трубой и стойкой размещают прямые или изогнутые прокладки. Для подстраховки свободного торца с тросом используют подставку. В процессе гибки металла с помощью шаблона контролируют геометрию заготовки.

После окончания гибки из трубы удаляют (выжигают или выбивают) заглушки, песок, после чего заготовку чистят и моют. По шаблону выполняют контрольную проверку правильности изгиба.

Трубы малого диаметра изгибают вручную, большого – с помощью специального оборудования. В быту к гибке прибегают для изменения конфигурации водогазопроводных стальных труб водоснабжения и отопления.

Деформация заготовки под углом 90° называется отвод, 180° – калач, если в процессе образуется уступ – утка, в форме петли – скоба.

Ручную деформацию труб выполняют с использованием различных приспособлений. К примеру, для того чтобы сделать змеевик для горячей воды, труба из нержавеющей стали диаметром около 2 см наматывается на заготовку большего диаметра. Прежде чем приступить к процессу гибки металла, к трубе большего диаметра приваривают скобу, размещают ее на опорах, после чего фиксируют.

Будущий змеевик заполняют песком, устанавливают на концах заглушки, размещают в скобе и начинают накручивать. Процесс требует участия минимум двух человек, поскольку труба большего диаметра должна прокручиваться. После накручивания заготовку следует выровнять.

В бытовых условиях деформация заготовок из нержавейки или других мягких металлов выполняется с применением простого приспособления. Его использование оправдано при небольшом объеме работ.

Облегчить процесс гибки металлов можно, самостоятельно изготовив трубогибочный станок. Для тех, кто умеет обращаться со сварочным аппаратом и обладает некоторыми навыками сварных работ, его изготовление не составит труда.

Выполнять гибку металлов на листогибочном станке могут лица, имеющие квалификацию слесаря механосборочных работ. До начала работы специалисты проходят обучение, сдают квалификационный экзамен, с ними проводится первичный инструктаж по безопасности работ.

При использовании оборудования для деформации металлических листов необходимо соблюдать требования безопасности. Некоторые модели станков оснащены поворотной балкой или плитой, приводимыми в движение только при нажатии слесарем двух кнопок. Такое решение позволяет минимизировать риск травматизма рабочих в процессе гибки металлов.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Гибка толстого листового металла

Гибка толстого листового металла осуществляется на профессиональном оборудовании и после составления проекта необходимого изделия. Только при таких условиях можно гарантировать, что будут сохранены необходимые эксплуатационные характеристики, а заказчик не понесет незапланированных трат на приобретение металла или переделку брака.

Сама операция гибки может быть реализована несколькими способами. В нашей статье мы расскажем, как осуществляется данный тип металлообработки, каков порядок расчета технических параметров, а также из чего складывается алгоритм заказа и изготовления гибки металла.

Ключевые правила гибки металла

Гибка толстого листового металла должна выполняться при соблюдении определенных правил:

- Для того чтобы на поверхности металлической заготовки не появились разрывы и трещины, минимальный радиус сгиба должен быть больше, чем толщина детали. В таком случае при возникновении риска образования дефектов можно сразу прекратить гибку и по возможности их устранить.

- В бытовых условиях возможна гибка только тонколистовых металлических листов толщиной не более 0,3–1 см. При работе с более толстыми заготовками требуется профессиональное дорогостоящее оборудование.

- Прежде чем приступить к гибке толстого листового металла, необходимо выполнить развертку будущей детали, учесть припуски, рассчитать необходимую длину рабочей поверхности. Последняя должна быть не более 4 м, в противном случае результат будет менее точным.

- Лучше всего для гибки подходят пластичные сплавы, например, листовое железо или заготовки, содержащие в своем составе примеси углерода. Ознакомиться с марками пластичных сплавов можно в специальных таблицах.

- При нагревании пластичность металлов повышается. В некоторых случаях требуемый угол изгиба можно получить только путем нагрева, без дополнительного механического воздействия. Кроме того, высокая температура при обработке минимизирует риск появления трещин на поверхности металлических заготовок.

- Гибка выполняется различными инструментами: как ручными (например, тисками для зажима листового железа), так и автоматическими (специальными станками, осуществляющими раскрой заготовок). Последние позволяют учитывать припуски и получать детали высокого качества.

Гибка толстого листового металла осуществляется медленно, поскольку необходимо следить за состоянием поверхности листа, не допуская появления трещин и других дефектов.

2 технологии гибки толстого листового металла

Обработка металлических листов выполняется двумя основными способами:

- Наиболее распространена «воздушная» (свободная) гибка. При этом способе обработки остается воздушный зазор между деталью и стенками матрицы V-образной формы.

- «Калибровка», в процессе которой заготовка плотно прижимается к стенкам матрицы. Технология используется уже длительное время, в ряде случаев она является наиболее предпочтительной.

1. Воздушная (свободная) гибка.

Достоинство это вида гибки толстого листового металла заключается в пластичности, недостаток – в невысокой точности результата.

Листовая заготовка траверсом с пуансоном вдавливается на нужную глубину канавки матрицы по оси Y. Между заготовкой и стенками матрицы остается воздушный зазор. Угол гибки при этом способе зависит от положения оси Y, а не от формы применяемого инструмента.

Рекомендуем статьи по металлообработке

Точность настройки современных прессов составляет до 0,01 мм на оси Y. Однако на угол гибки влияют и другие показатели, в том числе настройка хода опускания траверсы, толщина металла, предел прочности, устойчивость заготовки к деформации, состояние рабочего инструмента.

К плюсам свободной гибки толстого листового металла относятся:

- высокая гибкость, позволяющая одним инструментом получить любой угол изгиба в пределах диапазона раскрытия V-образной матрицы (от 35° до 180°);

- доступная стоимость оборудования;

- меньшие усилия, прилагаемые для деформации заготовки, по сравнению с калибровкой;

- выбор усилия в зависимости от угла раскрытия матрицы (чем он больше, тем меньшее усилие требуется);

- небольшие вложения, так как достаточно пресса с меньшим усилием.

Средства, сэкономленные на приобретении гибочного пресса, можно вложить в дополнительное оборудование, к примеру, в покупку осей заднего упора или манипуляторов.

Минусы воздушной гибки листового металла заключаются:

- в недостаточной точности углов при обработке тонколистовых металлов;

- при разнице в качестве материалов заготовок результаты работы также будет различаться;

- технология не подходит для совершения специфических гибочных операций.

Воздушная гибка оптимальна для обработки металлических листов толщиной более 1,25 мм. Для заготовок меньшей толщины подходит калибровка.

Минимальный внутренний радиус гибки должен быть больше толщины детали. Если толщина листа равна радиусу гибки, то обработку следует выполнять методом калибровки. При работе с мягкими, легко деформируемыми материалами (например, с медью) допускается толщина листа большая, чем радиус изгиба.

Для того чтобы увеличить радиус, необходимо пошагово перемещать задний упор. Если техническое задание предполагает не только определенный радиус изгиба, но также высокую точность и качество детали, то следует воспользоваться калибровкой на специальном оборудовании.

2. Калибровка.

Калибровка – высокоточный способ гибки листового металла. Его недостаток заключается в небольшой гибкости. Угол изгиба зависит от прилагаемого усилия, а также используемого инструмента. Заготовка располагается в V-образной матрице, плотно прижимаясь к ее стенкам. Упругая деформация при этом способе нулевая, характеристики металла не влияют на угол изгиба.

Для получения качественного результата усилие гиба необходимо точно рассчитать. Лучше всего опробовать силу гибки испытательным гидравлическим прессом на пробном коротком образце.

Способ определения усилия для гибки толстого листового металла

Прилагаемые в процессе гибки толстого листового металла усилия зависят от таких параметров, как пластичность материала и интенсивность его упрочнения при деформации. Также необходимо учитывать направление прокатки первоначальной заготовки. По окончании прокатки остаточное напряжение вдоль ее оси ниже, чем в противоположном направлении. Это значит, что гибка металла по направлению волокон снизит риск разрушения заготовки. Учитывая это, ребро изгиба должно быть расположено так, чтобы направление проката имело минимальный угол к металлическому листу заготовки.

Чтобы рассчитать усилие, необходимо определиться со способом обработки толстого листового металла. Заготовка может располагаться в матрице на фиксаторах (упорах), деформация будет либо свободной, либо с приложением усилия, при котором в конечном моменте гиба деталь упирается в поверхность матрицы. Свободная гибка – более простой способ изгибания заготовок, но при этом результат будет хуже, чем при гибке с калибровкой.

При незначительном упрочнении металла (например, при работе с алюминиевой заготовкой) используется следующая формула:

в которой σт – предел текучести металла до штамповки.

Интенсивность упрочнения детали зависит от угла изгиба (более 45°) и размеров поперечного сечения. В этом случае необходимо воспользоваться формулой:

в которой b – ширина заготовки.

Для расчета технологического усилия Р при одноугловой свободной гибке используется формула:

в которой Ɛ означает наибольшую деформацию сечения заготовки и определяется следующим образом:

σb – предельное значение прочности металла.

При гибке с калибровкой усилие рассчитывается по формуле:

в которой Fпр – площадь проекции изгибаемой заготовки;

pпр – удельное усилие гибки с калибровкой. Этот параметр различается для разных металлов:

- для алюминия он составляет от 30 до 60 МПа;

- для малоуглеродистых сталей – от 75 до 110 МПа;

- для среднеуглеродистых сталей – от 120 до 150 МПА;

- для латуней – от 70 до 100 МПа.

Для правильного выбора оборудования для гибки толстого листового металла необходимо к полученным при расчетах значениям прибавить 25–30 %, а затем сравнить их с паспортными данными гибочных машин.

Оборудование для гибки толстого листового металла

Для гибки толстого листового металла используют различные виды оборудования. Самые простые станки подходят для производства уголков и швеллеров. На промышленных предприятиях пользуются прессами:

- Ротационными, в которых листовой металл изгибается, проходя между специальными валиками. Станки могут быть мобильными и стационарными. Подходят для производства небольшого тиража крупногабаритных деталей.

- Поворотными, в которых гибка осуществляется за счет гибочных балок и плит. В нижней части станка находится стационарная плита, в верхней – поворотная. Оборудование используется для работы с небольшими, простыми по форме изделиями из листового металла.

- Обыкновенными гидравлическими или пневматическими, в которых заготовка изгибается, располагаясь между матрицей и пуансоном. Станки подходят для изготовления как крупных, так и мелких партий деталей, для гибки толстого листового металла. Большинство предприятий использует гидравлические листогибочные прессы.

Самым современным считается ротационное оборудование для обработки толстого листового металла. Благодаря ЧПУ и автоматическому режиму работы оператору не нужно вручную рассчитывать оптимальное усилие гиба.

В автоматическом режиме работают также станочные аппараты с поворотной балкой. Оператор располагает в станке один оцинкованный или обычный металлический лист, который затем изгибается в соответствии с заданными параметрами. Такими станками оснащают небольшие металлообрабатывающие предприятия.

Этапы гибки толстого металла

До начала гибки толстого листового металла в несколько этапов разрабатывают технологические процессы:

- анализируют конструкцию детали;

- рассчитывают необходимое усилие и работу;

- выбирают типоразмер необходимого гибочного оборудования;

- готовят чертежи исходной заготовки;

- рассчитывают переходы деформации;

- оформляют проект технологической оснастки.

Перед тем как приступить к гибке толстого листового металла необходимо изучить материал заготовки, определить, соответствует ли он требованиям заказчика. Для того чтобы понять, возможна ли штамповка по заданным параметрам, необходимо обратить внимание на:

- пластичность материала, т. е. его способность изгибаться, не разрушаясь, под нужные параметры (для малопластичных металлов и сплавов используют термическую обработку и/или несколько переходов);

- возможность изгибания детали на требуемый угол, радиус гиба, при которых в месте деформации не появляются трещины;

- вероятность деформирования сложных по форме деталей при большом давлении.

При невозможности гибки представленного металла в соответствии с требованиями заказчика исполнитель предлагает ему несколько вариантов решения проблемы:

- подобрать металл или сплав с большей пластичностью;

- предварительно термически обработать заготовку;

- нагреть деталь до требуемой температуры.

До начала гибки толстого листового металла необходимо рассчитать следующие параметры: угол гиба, радиус сгибания, угол пружинения.

При расчете радиуса гибки учитывают пластичность металла, соотношение размера и скорости деформации. Чем тоньше заготовка, тем меньший радиус должен быть.

Коэффициент уменьшения толщины металла показывает, насколько тоньше станет деталь после окончания гибки. Если этот показатель окажется недопустимым, то необходимо использовать более толстую заготовку.

На минимальный радиус гибки влияют пластичность металла, его толщина, расположение волокон проката.

При обработке изделия из металла с небольшим радиусом гиба может деформироваться верхний слой металлических волокон, что отрицательно скажется на качестве готовой детали.

Поэтому для расчета минимального радиуса гиба необходимо использовать показатели максимальной деформации крайних элементов заготовки, учитывая относительное сужение металла, подвергаемого обработке.

Чтобы рассчитать пружинение, необходимо определить фактические углы пружинения с учетом усилия, прилагаемого для гибки толстого листового металла.

На силовые параметры влияют пластичность металла и интенсивность его упрочнения в процессе обработки. После завершения гибки физические свойства металла изменяются в зависимости от направления гибки.

Чтобы снизить риск появления трещин, заготовку следует изгибать вдоль волокон металлического проката.

Для более точного расчета силовых показателей необходимо учитывать способ гибки толстого листового металла:

- путем гибки металлического листа, расположенного между фиксаторами;

- с приложением усилия, когда в конце гибки заготовка упирается в поверхность матрицы.

Первая технология подходит для изготовления простых деталей, не требует серьезных энергозатрат, отличается простотой выполнения. Вторая – оптимальна для производства сложных изделий.

Гибка толстого листового металла возможна для любых сплавов, в том числе, с легирующими примесями в составе. Технологию невозможно использовать только в работе с хрупкими материалами, склонными к деформации.

Несмотря на достаточную сложность процедуры, технология помогает получить изделия нужной формы без деформаций, возникающих, к примеру, при сварке. Чтобы результат имел высокое качество, важно найти опытных специалистов, которые предварительно рассчитают необходимые параметры гибки, а затем выполнят и саму процедуру.

Оборудование для гибки листового металла

Оборудование для гибки листового металла используется как в небольших цехах, занимающихся металлообработкой, так и на крупных производственных объектах. С его помощью изготавливаются профильный прокат, трубы, изделия сложной формы.

Выбор типа, модели станка, его производителя зависит от объемов изготавливаемой продукции, характеристик помещения, мощностей, которыми располагает производитель. Из нашего материала вы узнаете, какие бывают основные разновидности оборудования для гибки листового металла , а также о том, на что необходимо обратить внимание при покупке станков.

Сферы применения оборудования для гибки листового металла

Гибка представляет собой одну из наиболее широко распространенных операций деформирования с целью придания металлическим заготовкам необходимых изогнутых форм и размеров. В процессе сгибания осуществляется растяжение наружных слоев металла и увеличение его размера, и, одновременно сжатие и уменьшение внутренних слоев. Изначальные размеры изделия не меняются только на слое, расположенном вдоль оси загиба.

В процессе гибки металла наиболее важно точно рассчитать размеры будущего изделия. При этом расчеты производятся вдоль нейтральной средней линии заготовки, на которой не меняются размеры слоев металла.

Такой процесс деформации можно произвести как ручным способом посредством использования приспособлений и оснастки для гибки, включая гибочные станки, так и с помощью гидравлических прессов с ручным, гидравлическим или электрическим приводом.

Использование оборудования для гибки листового металла дает возможность производить профиль необходимой формы, а также ряд других элементов, входящих в конструкции при строительстве зданий и сооружений. Примерами полученной продукции можно назвать буквы, стенды, полки, вывески, короба, уголки, П-образные и Г-образные профили и т. д.

С помощью таких станков не только можно гнуть металл в любом направлении и под различным углом, но и получать профиль волнистой конфигурации.

Согласно поставленным задачам, гибка листового металла разделяется на следующие виды:

- V-образная гибка (другое название – одноугловая).

- П-образная гибка или двухугловая.

- Многоугловая.

Вариант радиусной гибки листовых металлов (закатки) используют для получения таких изделий, как петли, хомуты из оцинковки и т. д.

При гибке тонколистовых материалов усилия не столь велики, поэтому ее преимущественно производят без нагрева заготовки. Исключение составляет изгибание листовой стали из тяжело деформируемых малопластичных металлов. К ним относят титан и сплавы на его основе, высокоуглеродистые стали (с повышенным процентом содержания кремния и марганца), дюралюминий. Их, как и заготовки из листового металла при толщине свыше 12…16 мм, можно гнуть в большинстве случаев горячим способом.

Нередко процесс изгибания комбинируют с иными операциями штамповки листового материала, к примеру, на производствах часто применяют сочетание резки и гибки с пробивкой или вырубкой. Такое соединение нескольких переходов широко применяется в штампах для производства деталей со сложными многомерными формами.

Для изготовления из листового металла узких и длинных деталей с большими радиусами гибки применяют процесс одновременной гибки и растяжения.

В качестве гибочного оборудования, в зависимости от требуемых характеристик продукции после деформирования, а также от вида и размера заготовки, используются:

- гидропрессы с двумя ползунами горизонтального исполнения;

- трубогибы и профилегибы;

- универсальные гибочные автоматы;

- прессы листогибочные вертикальные с гидравлическим или механическим приводом;

- бульдозеры кузнечные – горизонтально-гибочное оборудование.

Отличительной особенностью оборудования для гибки листового металла является уменьшенная скорость деформирования, расширенные габариты пространства штамповки, относительно малое энергопотребление.

При изгибе металлопроката происходят следующие отклонения:

- пружинение/распружинение – самопроизвольный возврат окончательного угла гибки к первоначальному положению;

- возникновение полос течения металла;

- складкообразования металлического листа при изгибе;

- увеличение или уменьшение толщины, в особенности у заготовок из тонких листов.

Необходимо учитывать такие моменты, выбирая листогибочное оборудования для производства.

Разновидности оборудования для гибки листового металла

К изделиям из листового металла предъявляются повышенные требования к точности линии изгиба и геометрической сложности поверхности. В любом мелкосерийном производстве возникнет необходимость приобретения листогибочного оборудования, которое отличается в зависимости от параметров производительности.

В состав листогибочного пресса входят:

- привод;

- станина;

- механизмы измерения, управления и контроля;

- траверса, движущаяся вертикально;

- матрица;

- пуансон;

- нож для горизонтальной резки заготовок;

- устройство компенсации прогиба основания;

- зажимы для удерживания листа.

Каждое промышленное оборудование для гибки листового металла должно быть оснащено приводом.

Почти на всех станках в крупносерийном производстве применяются гидравлические приводы. Поэтому такое оборудование работает бесшумно, быстро, обладает расширенным функционалом, позволяющим производить детали сложной конфигурации.

Такое оборудование характеризуется необычайной плавностью хода, сохраняя при этом высокую производительность. Это дает возможность не только изгибать листы большой толщины, но и обеспечивает высокую точность, вплоть до долей градуса.

Промышленное пневматическое гибочное оборудование по производительности и мощности не уступает гидравлическому способу, но характеризуется более резкими движениями при изгибании листа и обладает повышенной шумностью. Поэтому регулировать усилие давления на лист более сложно. Однако в крупносерийных производствах пневматическое оборудование, особенно при оснащении ЧПУ, является самым производительным.

- Электрические, механические и электромеханические станки.

Эти приводы предназначены для использования в станках со средней производительностью. Такое оборудование для гибки листового металла способно работать безостановочно на протяжении всей смены с максимальной эффективностью при изготовлении деталей довольно сложных конфигураций. Вместе с тем, переналадку на другой вид продукции можно произвести за считанные минуты.

Электромеханические и механические листогибы могут быть как стационарными – для работы в цехах, так и мобильными – с возможностью перемещения непосредственно на объект. К примеру, при монтажных работах с водосточной системой или металлической кровлей повышенного уровня сложности.

Большая часть станков средней мощности прекрасно может работать с покрашенными металлами, не нанося повреждения их поверхности. На них можно обрабатывать металлические оцинкованные листы или профнастилы, покрытые полиуретаном или другими полимерами.

Листогибочное оборудование, оснащенное поворотным устройством, является одним из самых практичных вариантов. Механические листогибы способны гнуть стали толщиной до 1,5 мм, а также цветные и нержавеющие металлы всего ассортимента без предварительного подогрева. Поворотная балка, установленная в передней части на уровне стола в горизонтальном положении, играет роль рабочего механизма.

Листовую заготовку укладывают на горизонтальном столе и прижимают с помощью неподвижной балки. Расположение передней грани балки к плоскости стола составляет тупой угол (измерение производится от внешней стороны). Этот наклон и назначает размер угла изгиба. Как правило, его диапазон находится в пределах 90–120°. После фиксации заготовки листа поворотная балка поднимается и начинает загибать металл по всей длине, которая зависит от ширины рабочего стола. Для такого типа приспособлений характерны простота конструкции, мобильность и высокая производительность.

Для гибки листового металла толщиной не более 1 мм продуктивнее всего использование роликового листогиба. Максимальный угол наклона кромок составляет 90°. Но это даже хорошо, так как необходимость выполнения больших углов для доборных элементов или коробов появляется крайне редко, а произвести догибы кромок фальцового соединения не представляет особой сложности.

Роликовый листогиб, так же как и поворотная балка и пресс, приспособлен для гибки по прямой линии. Однако зачастую необходимо сделать изгиб листа по дуге, к примеру, при изготовлении вентиляционных и водосточных труб или желобов.

Для такого вида гибки используют трехвалковую листогибочную машину. Рабочая часть ее состоит из трех параллельных вращающихся валов – верхнего прижимного и двух нижних опорных.

Расстояние между опорными валами и перемещение по вертикали прижимного будут оказывать влияние на радиус изгиба профильных деталей при производстве на листогибочной трехвалковой машине. Движение такого промышленного оборудования производится от электродвигателя, а перемещение прижимного вала осуществляется с помощью гидравлики.

Самым дорогим и сложным оборудованием такого предназначения является электромагнитный листогиб, в котором закрепление прижимной штанги осуществляется не с помощью винтовых или пружинных креплений, а посредством электромагнита большой мощности. По остальным параметрам его принцип работы аналогичен листогибочному станку с поворотной балкой. Использование такого оборудования позволяет существенно сократить время на подготовительные работы. Простое нажатие кнопки – и лист зафиксирован намертво.

Мощное промышленное оборудование устанавливается в цехах и подключается к промышленной сети. Некоторые станки оснащаются ЧПУ и автоматической подачей листовой заготовки.

Рекомендации по выбору оборудования для гибки листового металла

При выборе модели листогибочного станка необходимо точно определиться, для каких целей вы его приобретаете: в цех, чтобы повысить производительность, или в мастерскую для мелкосерийного выпуска. Для штучного производства больше подойдет ручной аппарат. Стоимость у него небольшая, но по количеству выполняемых на нем операций он не уступит другим моделям.

Для серийного производства лучше всего подойдут станки с электромеханическими или гидравлическими приводами. Их основное преимущество заключается в отличном качестве гнутых профилей. Помимо того, такое оборудование часто оснащается контроллерами или блоками ЧПУ (числового программного управления).

При таком программном обеспечении процесса гибки существенно снижается доля ручного труда и многократно возрастает производительность.

При выборе оборудования для гибки листового металла необходимо всегда учитывать толщину заготовок, которые следует обработать, а также свойства металла, из которого они изготовлены. Не все станки, которые предлагают на сайтах поставщики, предназначены для изгибания заготовок большой толщины, а также далеко не все виды оборудования могут выступать в качестве сегментного листогиба.

По этой причине большое значение при выборе станков для гибки уделяется его функциональности. Станочная модель, оснащенная блоком программного управления и несущая большой набор рабочих функций, позволяет выполнять несколько операций одновременно.

Но для производства деталей с различными формами, в том числе сложной конфигурации, это, безусловно, является далеко не полным списком необходимых качеств.

Потенциальными покупателями оборудования гибки листового металла, в основном, являются юридические лица – представители какой-нибудь промышленной компании. Но иногда это может быть и частное лицо, нацеленное начать свой бизнес по изготовлению деталей из листового металла. В обоих случаях будут полезны следующие рекомендации по подбору оборудования:

- В первую очередь необходимо обращать внимание на технические параметры станка. Характеристики его работы являются очень важным моментом, пренебрегать которыми нельзя ни в коем случае. Для каждого изделия существуют свои характерные технические особенности, как то: толщина стенок, свойства металла, габаритные параметры длины и ширины, сложность геометрической поверхности. Учитывая это, и нужно определяться с моделью станка.

Кроме того, очень важно оценить, в чем превосходство приглянувшейся вам модели станка по сравнению с аналогичным оборудованием. Говоря техническим языком, «создать запас характеристик». Также следует помнить, что нагрузки на технические узлы не могут быть выше допустимых значений, а срок эксплуатации оборудования и скорость изготовления деталей может только увеличиться.

Возникает следующий вопрос: «А можно ли не только приобрести станок, но и значительно сэкономить?». Иногда поставщики предлагают купить их продукцию по очень низкой цене. Средняя стоимость оборудования для гибки листового металла – от 80 до 200 тысяч рублей. При попытке приобрести самый дешевый станок, можно не только потерять свои деньги, но и нажить неприятности.

При нынешних ценах на импортное и отечественное оборудование за маленькие деньги можно купить только металлолом или конструкторский набор слесаря-новичка. Если вам предлагают купить станок по цене ниже рыночной, то вы очень рискуете. В этом случае гораздо правильнее приобрести листогибочное оборудование, бывшее в употреблении, но проведя технический осмотр с грамотным и опытным механиком.

Самыми дорогостоящими в настоящее время являются станки европейского производства – модели французских и германских поставщиков, а наиболее бюджетными – российские и китайские. Станками средней ценовой категории можно назвать те, что изготовлены в Польше, Турции, США. Безусловно, приобрести дорогостоящее прессовое оборудование или листогибы, оснащенные ЧПУ, могут позволить себе лишь крупные компании, обладающие значительными финансовыми возможностями. Однако и скромные компании благодаря высокому качеству и большой производительности такого оборудования, очень быстро окупят свои затраты.

Читайте также: