Листовой металл для штамповки

Обновлено: 14.05.2024

Листовая штамповка - способ изготовления деталей или заготовок обработкой давлением из листа, полосы, ленты с помощью штампов. Металл при листовой штамповке чаще всего деформируют в холодном состоянии. Листовой штамповке подвергают малоуглеродистые стали, пластичные легированные стали, цветные металлы и сплавы, а также неметаллические материалы - бумагу, картон, кожу, резину, гетинакс, текстолит и др.

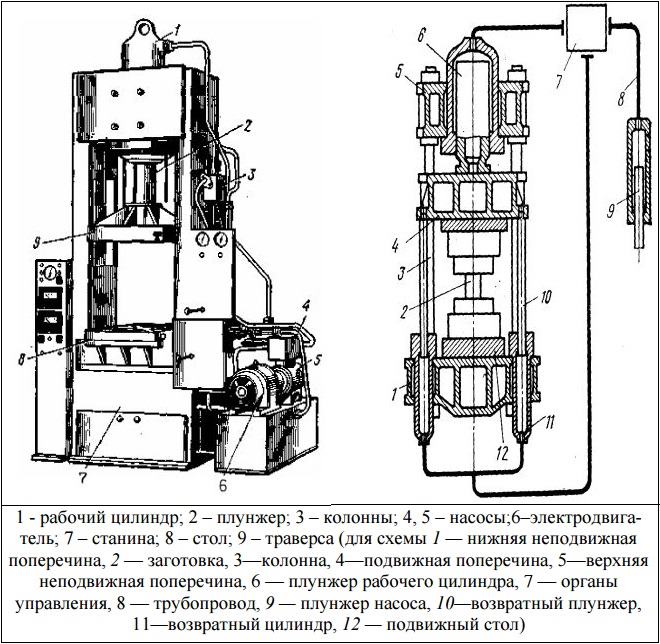

В качестве оборудования при листовой штамповке применяют механические и гидравлические прессы с максимальным усилием до 31,5 и 70 МН соответственно. Для повышения производительности прессы оснащают устройствами, механизирующими подачу листового материала в штамп и удаление отштампованных деталей из рабочего пространства пресса.

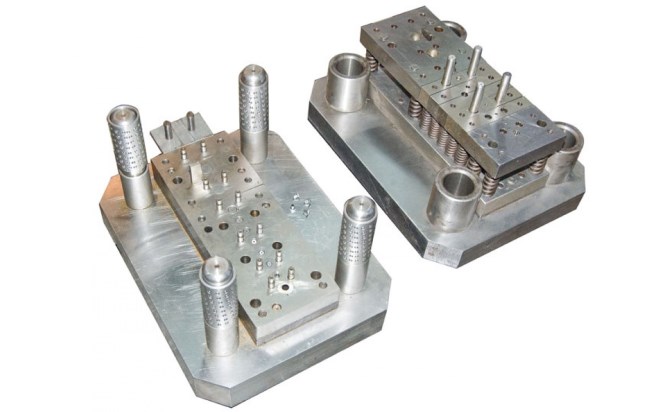

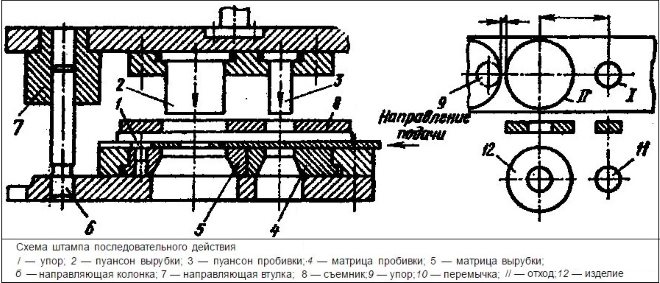

Инструментом при листовой штамповке являются штампы (специальный, сложный и дорогой инструмент), которые могут быть одно- и многооперационными. На однооперационных штампах за один рабочий ход пресса выполняется только одна операция, на многооперационных - две, три и большее количество операций (одновременно или последовательно).

Рис. 3.31. Корпус балло-

Технологию листовой штамповки рассмотрим на примере изготовления корпуса баллона (рис. 3.31). Особенностями конструкции изделия являются: переменная толщина стенок (дно толще боковой стенки); изделие осесимметричное; верхняя часть изделия заужена с образованием горловины.

По чертежу готовой детали сначала определяют форму и размеры плоской заготовки, выбирают исходный материал (лист, полоса, лента) и устанавливают способ его раскроя. Под общим названием «раскрой материала» следует понимать определение размеров листа, полосы или ленты, а также взаимного расположения штампуемых из них деталей.

Экономичность раскроя определяется коэффициентом использования материала р:

где Faej - площадь детали; п - количество деталей (заготовок), получаемых из листа, полосы или ленты; В и L - соответственно, ширина и длина листа, полосы или ленты.

После установления способа раскроя определяют число и последовательность операций, которые могут быть разделительными и формоизменяющими.

При изготовлении корпуса баллона из листа следует применить разделительные операции - отрезку и вырубку.

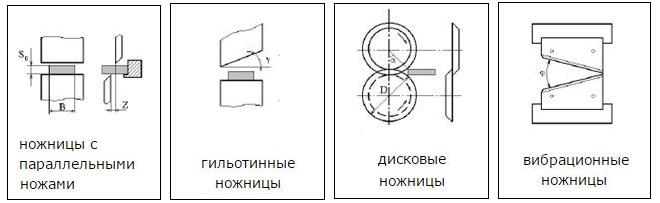

Отрезка - разделение листовой заготовки на части по незамкнутому контуру путем сдвига (рис. 3.32). Применяется для разделения листа на полосы. Отрезку производят на пресс-ножницах с параллельными или наклонными ножами (гильотинные), а также на дисковых (роликовых) ножницах.

Рис. 3.32. Схемы отрезки на ножницах: а- с параллельными ножами; б - с наклонными; в - с дисковыми; 1 - ножи; 2 - исходная листовая заготовка

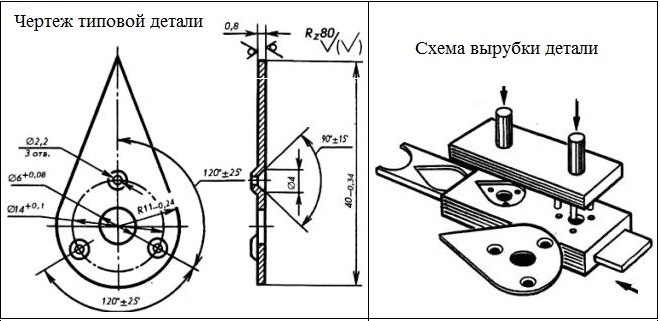

Вырубка - полное отделение заготовки или детали от листовой заготовки по замкнутому контуру путем сдвига (рис. 3.33). При вырубке пуансон и матрица имеют острые кромки. Для нормального протекания процесса разделения металла между пуансоном и матрицей устанавливают зазор 8 = (0,05-0,10)5, где S- толщина исходной заготовки.

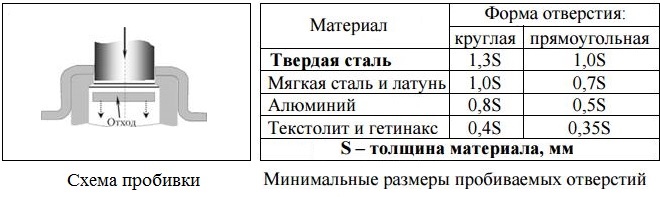

При изготовлении других изделий могут применяться такие разделительные операции, как пробивка, надрезка, обрезка.

Из плоской вырубленной заготовки с помощью формоизменяющей операции вытяжки получают полое изделие вида «стакан» с примерно одинаковой толщиной стенок и дна.

Рис. 3.33. Схема вырубки: 1 - пуансон; 2 - съемник;

3 - исходная заготовка; 4 - вырубленное изделие; 5 - матрица

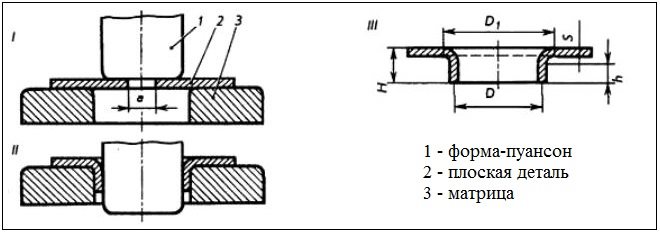

Вытяжка - образование полой заготовки или детали из плоской или полой листовой заготовки (рис. 3.34).

Рис. 3.34. Схемы вытяжки: а - из плоской заготовки; б - из полой заготовки;

1 - пуансон; 2 - матрица; 3 - вытягиваемое изделие; 4 - прижим

Зазор между пуансоном и матрицей в вытяжном штампе на 5-10 % больше толщины заготовки. Рабочие кромки матрицы и пуансона закруглены. Для предотвращения образования складок на плоской 84

части заготовки (фланце) при вытяжке применяют прижим. За один переход при вытяжке полого изделия из плоской листовой заготовки можно получить стакан с отношением его диаметра к диаметру заготовки до 0,5-0,6 при относительно небольшой высоте стакана, так как при увеличении глубины вытяжки возможно нарушение целостности материала. Поэтому в зависимости от соотношения высоты и диаметра получаемой детали вытяжка может осуществляться за один или несколько переходов.

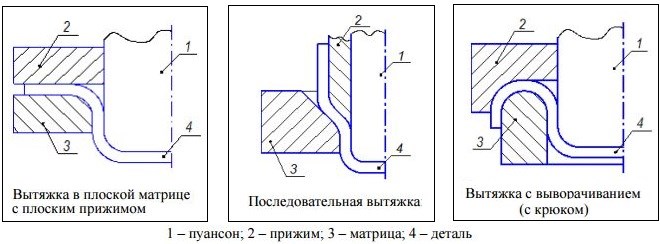

Для утонения стенок стакана и увеличения его высоты применяют операцию вытяжки с утонением (рис. 3.35). Для осуществления вытяжки с утонением зазор между пуансоном и матрицей должен быть меньше толщины исходной листовой заготовки. Достижимое утонение стенок стакана за один переход вытяжки не превышает 30-35 % начальной толщины листа. Применяя последовательно несколько переходов вытяжки с утонением, можно добиться получения необходимого диаметра и толщины стенки изделия.

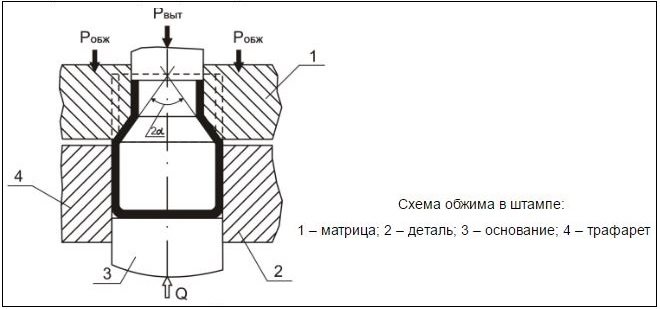

Горловину у корпуса баллона изготавливают с помощью операции обжима. Обжим - уменьшение периметра поперечного сечения полой заготовки (рис. 3.36). Осуществляя последовательно несколько переходов обжима, можно получить необходимый диаметр горловины.

Рис. 3.35. Схема вытяжки с утонением: 1 - пуансон; 2 - изделие; 3 - матрица

Рис. 3.36. Схема обжима: 1 - матрица;

2 - изделие; 3 - выталкиватель; 4 - контейнер

При изготовлении других изделий применяют такие формоизменяющие операции, как гибку, отбортовку, формовку.

В результате выполнения формоизменяющих операций металл, претерпевая значительные деформации, наклёпывается. Поэтому при изготовлении изделий листовой штамповкой проводят межоперационные отжиги.

Таким образом, используя различные операции листовой штамповки в определенной последовательности, можно получить из листового материала плоские и пространственные изделия различной степени сложности.

Технологический процесс изготовления изделий листовой штамповкой включает:

- 1) подготовку исходного листового материала к штамповке (очистка от защитного покрытия, нанесение смазки для уменьшения трения металла об инструмент и др.);

- 2) выполнение разделительных операций (отрезка, вырубка, пробивка и др.);

- 3) выполнение формоизменяющих операций (вытяжка, обжим, гибка и др.);

- 4) проведение отжига заготовок по мере необходимости для снятия наклёпа металла;

- 5) выполнение отделочных операций (галтовка для удаления заусенцев, нанесение покрытия и др.).

Основными достоинствами процесса листовой штамповки являются:

- • высокая производительность (сотни и десятки тысяч изделий за одну смену);

- • высокая точность размеров и хорошее качество поверхности изделий (в большинстве случаев изделия не подвергают механической обработке и сразу поступают на сборку);

- • благоприятные условия для автоматизации процесса штамповки.

Листовая штамповка широко распространена в различных отраслях промышленности: автомобильной, авиационной, электротехнической, приборостроительной, в производстве предметов ширпотреба и др. Она успешно применяется как в серийном, так и в массовом производстве при изготовлении изделий весьма малых размеров (в часах, приборах) и крупных (кузова автомобилей, детали самолетов, различные емкости).

Материалы для листовой штамповки

Для листовых деталей выбор марки металла или сплава, вида проката должен соответствовать условиям эксплуатации, требованиям по технологичности при штамповке, т. е., в конечном счете обеспечивать требуемый комплекс эксплуатационных и технологических свойств.

Наиболее распространенным материалом для листовой штамповки являются заготовки из стали различных марок, к которым можно отнести прокат тонколистовой из качественной углеродистой стали и обыкновенного качества общего назначения (ГОСТ 16523-97) марок 05кп, 08, 08кп, 08пс, 10, Юкп, Юпс, 15, 15кп, 15пс, 20; 20кп; 20пс; 25-50, прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки (ГОСТ 9045-93) марок 08ю, 08пс, 08кп, изготовляемые толщиной 0,35-^2,0 мм, прокат холоднокатаный из углеродистой стали обыкновенного качества марок: СтО, Ст1кп-К3т4кп, Ст1пс-^Ст6пс, Ст1сп-Ст6сп, СтЗГпс, СтЗГсп, Ст5Гпс (ГОСТ 380-2005) и др.

Согласно ГОСТ 16523-97 прокат изготовляют:

- • из углеродистой стали обыкновенного качества групп прочности ОК300В, ОК360В, ОК370В, ОК400В;

- • из углеродистой качественной стали групп прочности К260В, К270В, КЗ 10В, К330В, К350В, К390В, К490В.

В приведенных обозначениях три цифры обозначают нижний предел временного сопротивления разрыву в МПа, буквы ОК соответствуют стали обыкновенного качества, а буква К - качественной стали.

По степени способности к вытяжке в холодном состоянии листовой металл марок 08; 10; 15 и 20 разных способов раскисления (кп, пс и др.) подразделяется на группы, предназначенные для глубокой (Г) и нормальной (Н) вытяжки.

По степени отделки поверхности листы подразделяются на четыре группы: I, II, III, IV - соответственно, особо высокая, высокая, повышенная и обычная отделка поверхности. Листы первых двух групп изготавливаются холоднокатаными, третьей группы - и холодно- и горячекатаными, а четвертой группы - только горячекатаными.

По степени точности прокатки листовая сталь делится на три группы: А, Б, В - соответственно, высокая, повышенная и обычная точность прокатки.

Углеродистая сталь обыкновенного качества в зависимости от назначения и гарантируемых характеристик, согласно ГОСТ 380-2005, подразделяется на три группы.

Группа А - сталь, поставляемая по механическим свойствам (СтО, Ст1+Ст6) и способу изготовления - в мартеновских печах или бессемеровских конвекторах (кипящая, спокойная, полуспокойная).

Группа Б - сталь, поставляемая по химическому составу (МСтО, МСт1кп+МСт6, БСтЗкп+БСтб).

Группа В - сталь, поставляемая по механическим свойствам и химическому составу (ВСт2кп; ВСтЗкп+ВСт5).

Из указанных марок изготавливаются листовая и полосовая сталь. Сталь углеродистая обыкновенного качества (и низколегированная) горячекатаная тонколистовая толщиной 0,9+3,9 мм изготавливается из мартеновской или бессемеровской стали.

Декапированная тонколистовая сталь толщиной 0,25+3,00 мм изготавливается из мартеновской или бессемеровской стали. После прокатки ее отжигают и травлением очищают от окалины. Эта сталь применяется в листовой штамповке для изготовления посуды, арматуры.

Сталь толщиной 4+16 мм поставляется по группе Б или группе А и применяется в металлоконструкциях (сварных).

Углеродистая качественная конструкционная сталь изготавливается в мартеновских печах и в электропечах (спокойная, кипящая и полуспокойная) и применяется при изготовлении ответственных деталей штамповкой. Стали марок 05кп; 08кп; Юкп; 15кп; 20кп обладают хорошими пластическими свойствами и отличаются высокой свариваемостью. Листы из этих сталей используют для тяжелых вытяжных работ при изготовлении различных штампованных деталей. Стали марок 25, 30, 35, 40 применяют для штамповки лонжеронов и рам легковых и грузовых автомобилей, а стали 40, 45, 50 используют при получении плоских ответственных деталей высокой прочности. Сталь 65Г используется при изготовлении тарельчатых пружин.

При длительном хранении холоднокатаные листы подвержены естественному старению, которое приводит к изменению физико-механических свойств стали. С целью уменьшения (устранения) эффектов от протекания естественного старения сталь подвергают дрессировке, которая заключается в дополнительном обжатии в валках со степенями деформации 0,5+1,5 %. Благодаря поверхностному упрочнению при дрессировке старение задерживается, хотя полностью его избежать не удается.

Для холодной штамповки глубоких и сложных по характеру вытяжки деталей типа автомобильных кузовов, радиаторов и т. и. применяют тонколистовую холоднокатаную малоуглеродистую качественную (нестареющую) сталь марок: 08кп; 08пс; 08фкп; 08ю. По степени способности к вытяжке сталь подразделяется на три категории: ВГ - весьма глубокой вытяжки; СВ - сплошной вытяжки и ОСВ - особо сложной вытяжки. Техническими требованиями к этой стали регламентируются следующие механические свойства: ат= 200-Ю 10 МПа, ав = 260-К340 МПа, 5 = 42^44 %; и отношение ат/ав = 0,66-Ю,70.

Сталь поставляется в листах и рулонах толщиной 0,5-Ю,0 мм и имеет высокие пластические свойства.

Широкое применение в массовом и крупносерийном производствах получил рулонный материал. Ленты изготавливают как из стали обыкновенного качества, так и из конструкционной качественной стали (ГОСТ 1050-88 и ГОСТ 16523-97).

Лента стальная холоднокатаная из углеродистой качественной конструкционной стали выпускается по сортаменту согласно ГОСТ8597-57 шириной 200-Ю 300 мм, толщиной 0,2-М мм. Она бывает повышенной точности прокатки А и нормальной точности Б. Стали легированные конструкционные марок 15Г; 20Г; 50Г; 10Г2А; 12Г2А; 20ХГСА; 25ХГСА; 30ХГСА; 35ХГСА применяются для изготовления ответственных штампосварных деталей и имеют временное сопротивление разрыву от 400 до 1 800 МПа.

Для листовой штамповки широко применяются стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные (деформированные). Марки и технические требования для этих сталей устанавливаются по ГОСТ 5632-72, а для тонколистовой стали - по ГОСТ3582-84.

Для листовой штамповки из сталей мартенситно-ферритного и мартенситного класса применяются главным образом хромистые (безникеле- вые) нержавеющие стали марок 12X13; 20X13; 30X13; 40X13. Они упрочняются закалкой, а в отожженном состоянии имеют удовлетворительную штампуемостъ.

Из сталей аустенитного класса в листовой штамповке широко применяются нержавеющие стали марок 12X18Н9; 17Х18Н19; 12Х18Н9Т; 08Х18Н10; 08Х18Н10Т; 12Х18Н10Т. Эти стали не упрочняются закалкой и имеют в закаленном состоянии высокую пластичность и штампуемостъ: 5io = 36-Ю5 %; i = 5СН-75 % при ав = 600-Ю00 МПа; ат / ав = 0,45-Ю,48.

Ленты из сталей марок 12X13; 20X13; 30X13 поставляются в отожженном состоянии - мягкими, ленты из стали марок 12Х18Н9; 17Х18Н9

поставляются как в закаленном состоянии - мягкими, так и без термообработки - в нагартованном и полунагартованном состоянии; лента из стали марки 12Х18Н9Т - только в закаленном состоянии - мягком.

Тонколистовая электротехническая кремнистая сталь в зависимости от процента содержания кремния в стали изготавливается марок 1211, 1212, 1213, 1311, 1312, 2212-2412, 3411-3413 толщиной 0,2-0,5 мм. Эти стали применяют для штамповки пластин статора и ротора электромашин различной мощности. Для этих же целей используется тонколистовая электротехническая низкоуглеродистая сталь типа Армко марок Э, ЭА, ЭАА толщиной 0,2-4,0 мм.

Для штамповки изделий из цветных металлов и их сплавов наибольшее распространение в промышленности получили медь, никель, алюминий, магний и их сплавы, а также титан и его сплавы.

Листы из меди марок Ml, М2 и М3 изготавливаются холоднокатаными и горячекатаными и могут поставляться в мягком и твердом состоянии. Из этих материалов штампуются электротехнические изделия. Широкое применение в промышленности получили медно-цинковые сплавы - латуни марок Л96, Л90 (томпак), Л80 (полутомпак), Л70, Л68, Л63 и ЛС59-1. Латунные листы могут быть мягкими, полутвердыми и твердыми. Латуни марок Л70, Л68 и Л63 в мягком состоянии применяются для глубокой вытяжки. Из них штампуют электротехнические изделия, а также детали часов, гильзы, посуду и др.

Сплавы меди с оловом, никелем, алюминием (бронзы) также находят применение для холодной штамповки. В этом случае используются бронзы, содержащие только до 7 % олова. Бронзы марок БрОЦ4-3 и БрОФ6,5-0,25 используются для штамповки плоских пружин электротехнических приборов и телефонных аппаратов. Из алюминиевых (безоловянистых) бронз БрА5 и БрА7 изготавливаются специальные пружины.

Никель марок HI, Н2 и ИЗ обладает высокой прочностью и хорошей пластичностью как в горячем, так и в холодном состоянии. Никель имеет также и высокую химическую стойкость, поэтому его применяют для изготовления лабораторных приборов, химической посуды. Из никелевых сплавов в листовой штамповке широко используют сплавы мельхиор и нейзильбер. Мельхиор марки MHI9 и нейзильбер марки МНЦ15-20 идут на изготовление электротехнических приборов, деталей часов, ювелирных изделий, столовых приборов и др. Мельхиор - это сплав меди с никелем (5-30 %), иногда с добавкой железа (0,8 %) и марганца (1%). Нейзильбер - это сплав меди с никелем (5-35 %) и цинком (13-45 %). Сплав характеризуется коррозионной стойкостью, повышенной прочностью и упругостью после деформации, удовлетворительной пластичностью в холодном и горячем состоянии и применяется в электротехнике для изготовления посуды, художественных изделий и медицинского инструмента.

Алюминий и его сплавы широко распространены в промышленности благодаря особым свойствам (легкости, пластичности, хорошей электропроводности и сопротивляемости коррозии). Из алюминия марок Al, А2, АЗ, АД и АД1 изготавливаются всевозможные детали автомобилей и самолетов, изделия домашнего обихода. Из алюминиевых сплавов наибольшее применение находит дуралюмин марок Д1, Д6, Д16 и сплав В95. Для повышения прочности дуралюмин подвергается термической обработке - закалке и старению. Для повышения коррозионной стойкости листы дура- люмина плакируют тонким слоем алюминия (альклод). Сплав марки АМц применяется для изготовления чайных и столовых ложек. Сплавы системы Al-Mg (АМг) используют для изготовления деталей с неглубокой вытяжкой и рельефной формовкой.

Титан и его сплавы, такие как ВТ1-1; ВТ1-2; ВТ5 и ОТ4-1, широко используют в штамповке. Титан обладает высокой прочностью, например, сплав ВТ1-1 имеет ств = 360 МПа, а ВТ1-1; ВТ1-2; ВТ5 и ОТ4 около 1 480 МПа при 8ю > 25-30 % и малой плотности 4 500 кг/м 3 . Поэтому титановые сплавы являются ценным материалом для изготовления ответственных деталей самолетов. Титан и его сплавы в холодном состоянии малопластичны, поэтому некоторые операции штамповки из нелегированного титана проводят с подогревом до 350ч-370 °С, а из его сплавов при 425^-540 °С.

Листовой цинк марок Ц1, Ц2, ЦЗ и Ц4 применяется для изготовления игрушек. Листовой свинец марок Cl, С2, СЗ и С4 и фольга из него идет на изготовление прокладок и используется в сернокислотных установках. Из тугоплавких металлов для штамповки деталей электровакуумной техники применяют молибден, тантал, ниобий, цирконий и их сплавы.

Для листовой штамповки, а в частности чеканки медалей, монет, значков, памятных знаков и других изделий, применяют драгоценные металлы и их сплавы, такие как золото, серебро, платина и палладий. В качестве примера можно назвать отечественные сплавы золота 750-й пробы, сплавы серебра СрМ800, СрМ830, СрМ875, СрМ925, СрМ960, сплавы платины 850, 900 и 950-й проб и сплавы палладия 500 и 850-й проб.

Материалы для изготовления штампов листовой штамповки

Выбор материала для деталей штампа листовой штамповки в основном зависит от серийности производства, вида штамповочной операции, материала, размеров и формы штампуемой детали.

Если штампы предназначены для разделительных операций, то к пуансонам и матрицам таких штампов предъявляют определенные требования, основными из которых являются: способность этих деталей противостоять большому давлению и ударным нагрузкам, высокая износостойкость, сохранение остроты режущих кромок без разрушения и затупления в течение большого периода времени в сочетании с невысокой стоимостью штампа.

Учитывая условия работы и стоимость сталей различных марок, идущих на изготовление пуансонов и матриц разделительных штампов, при выборе материала для них в условиях массового производства можно руководствоваться следующими данными.

В ряде отраслей промышленности (электротехнической, автотракторной и др.) получили распространение составные и сварные конструкции пуансонов и матриц. В этих штампах основание изготовляется из стали 20, а рабочие части - из стали У10А или легированной стали приведенных выше марок. Такой подход значительно упрощает изготовление рабочих частей по сравнению с изготовлением цельной детали, улучшаются условия их термообработки, создается возможность быстрой замены отдельных изношенных частей новыми вместо изготовления всей матрицы или пуансона.

Для изготовления остальных деталей, входящих в конструкцию разделительных и формоизменяющих штампов, применяют следующие материалы. Подштамповые плиты отливают из чугуна или стали марок ЗОЛ, 40Л; верхние и нижние плиты пакетных штампов изготавливают из проката стали марок 35—40; хвостовики простые - из стали марок 35-40 или из стали Ст5; хвостовики плавающие - из стали марок У8 или 40-45. Перечисленные детали подвергают термообработке, которая должна обеспечивать заданный уровень механических свойств, например, направляющие колонки и втулки из стали марок 15-20 следует подвергнуть цементации на глубину 0,5-1,0 мм и закалить до уровня твердости HRC 55-60; пуансоно- и матрицедержатели, направляющие плиты (съемники), прижимы, направляющие линейки - из стали марок 40—45; клинья и ползушки для штампов малых и средних размеров - из стали марок У10А, Х12Ф1, следует закалить до твердости HRC 56-58 и азотировать и т.д.

Для гибочных, вытяжных и формовочных штампов самой важной является способность материала сопротивляться истиранию при значительных давлениях, т. е. обладать хорошей износоустойчивостью, а для формовочных штампов - также стойкостью к ударному воздействию при работе в упор.

При штамповке деталей простой формы рабочие детали штампа изготовляют из инструментальной стали марок У8А и У10А, при этом для штамповки из материала толщиной до 1 мм применяют сталь марки У8А, а при толщине до 3-4 мм - У10А.

При изготовлении крупных деталей в автотракторной промышленности для формоизменяющих операций применяются штампы, изготовленные из специальных чугунов. Эти чугуны после закалки и отпуска должны иметь твердость НВ 350.

Матрицы для вытяжки мелких деталей при массовом производстве, а также в случае вытяжки с утонением рекомендуется изготовлять в виде вставок-втулок или вкладышей из твердых сплавов ВК8, ВК12 и впаивать или впрессовывать их в специальные обоймы. Общая стойкость таких матриц достигает нескольких миллионов штук деталей.

В процессе эксплуатации штампы изнашиваются и для восстановления их работоспособности используют переточку или исправление рабочих кромок пуансона и матрицы или меняют их на новые. При рассмотрении вопроса о стойкости штампов различают:

- • стойкость штампа до заточки или до исправления;

- • стойкость штампов до замены пуансона и матрицы;

- • стойкость штампа до полного износа.

Под стойкостью штампа до исправления или до замены пуансона и матрицы следует подразумевать способность штампа выдерживать определенное количество ударов в течение промежутка времени между двумя перешлифовками или исправлениями рабочих частей, когда штамп дает продукцию с качеством, отвечающим техническим требованиям. Стойкость штампа до полного износа характеризуется количеством полезных ударов, выдержанных штампом до такого состояния, когда путем смены рабочих частей нет возможности восстановить его пригодность к нормальной работе. Например, для вытяжных и двухугловых гибочных штампов окончательный износ обусловливается увеличением зазора между матрицей и пуансоном выше допустимого. Стойкость штампов зависит от большого количества факторов, основными из которых являются следующие: механические свойства и толщина штампуемого материала; конфигурация и размеры детали; технологические особенности операций; конструктивные особенности штампов; материал и термическая обработка деталей штампов; качество изготовления и сборки деталей штампов; тип и состояние прессового оборудования; условия эксплуатации штампа (смазка, установка штампа, и т. д.).

Повысить стойкость разделительных штампов можно за счет применения таких материалов, как металлокерамические твердые сплавы марок ВК15ВС, ВК20ВС и ВК25ВС, электроискровое упрочнение. Для гибочных, вытяжных и формовочных штампов актуально хромирование, азотирование, сульфидирование, а также использование твердых сплавов ВК8ВС, ВК12ВС. При этом обязательно высококачественное изготовление и сборка штампов и правильная их эксплуатация. Рабочие части гибочных, вытяжных и формовочных штампов изготовляются также из более твердых сплавов марок ВК8ВС, ВК12ВС.

Крепление твердосплавных вставок - втулок и колец производится запрессовкой и припайкой твердыми припоями, пластин и секций - при помощи планок, винтов, шпонок и клиньев.

Блоки для штампов, оснащенных твердосплавными вставками, должны быть массивными четырехколонными и направляться при помощи шариков, смонтированных в сепараторе, которые находятся во втулке.

Штамповка листового металла (горячая и холодная): виды, оборудование

Штамповка деталей из листового металла сегодня является очень распространенной технологией, по которой производят изделия практически для всех отраслей промышленности. Благодаря применению такой технологии из плоского металлического листа можно получать как миниатюрные, так и габаритные детали даже сложной геометрической формы.

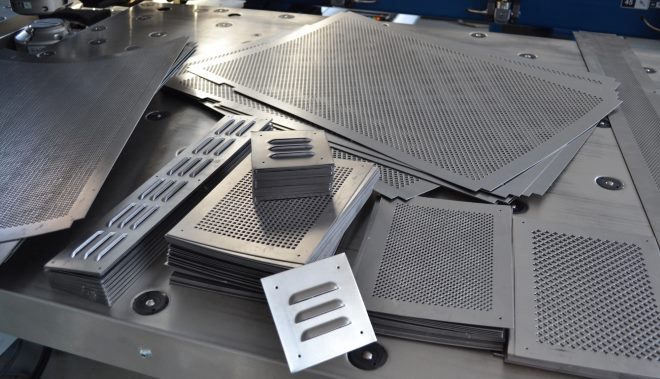

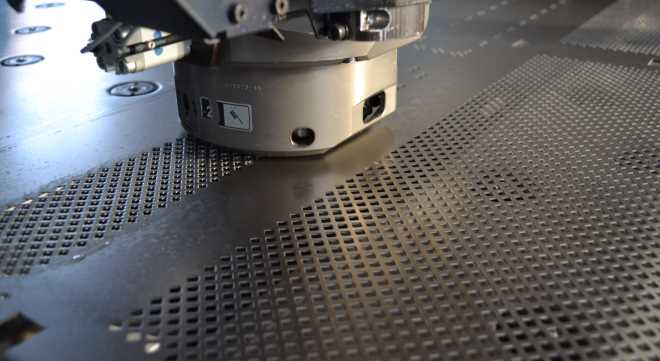

Листовые заготовки, изготовленные на координатно-револьверном прессе

Что собой представляет листовая штамповка

Говоря о штамповке деталей, изготовленных из листового металла, имеют в виду технологическую операцию, при выполнении которой на заготовку оказывается значительное давление. Под воздействием такого давления заготовка деформируется, приобретает требуемую конфигурацию и размеры.

Использовать такую операцию (правда, в значительно упрощенном виде) начали еще наши далекие предки. Именно при помощи воздействия на металл давлением они изготавливали сельскохозяйственные орудия, оружие, предметы домашнего обихода и различные украшения.

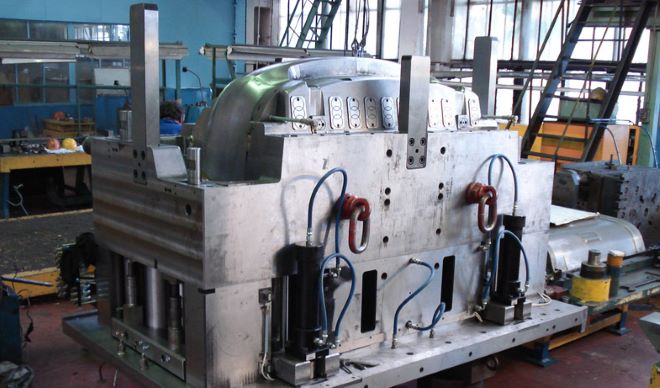

Современный пресс для штамповки кузовных деталей

Активное развитие штамповка как технология производства изделий из листового металла получила в конце XIX века. Именно в тот период (начиная с 1850-х годов) данная технология активно совершенствовалась, а для ее реализации специалисты создали мощное оборудование. Штампованные детали, которые в то время можно было уже производить серийно, отличались достойным качеством и обладали хорошими эксплуатационными характеристиками.

На совершенно новый уровень развития как горячая, так и холодная штамповка вышла уже в начале XX века. Именно благодаря совершенствованию технологии штамповки листового металла стал возможен серийный выпуск автомобилей, для которых с помощью данного метода производились кузовные детали. Начиная с 1930-х годов данную технологию начали активно применять предприятия, работающие в авиа- и судостроительной отрасли, а чуть позже (спустя всего пару десятков лет) при помощи штамповки стали производить детали космических аппаратов.

Высокая популярность, которую штамповка завоевала за относительно долгий период своего развития, объясняется возможностями:

- производства изделий различных геометрических форм и размеров, качество и точность изготовления которых позволяют сразу использовать их по прямому назначению;

- полной механизации и автоматизации производственных процессов, что достигается, в частности, путем оснащения производства роторно-конвейерным оборудованием для штамповки листового металла;

- серийного производства изделий, геометрические параметры которых отличаются особо высокой точностью (такие изделия могут быть легко заменены друг на друга, если в этом возникает необходимость).

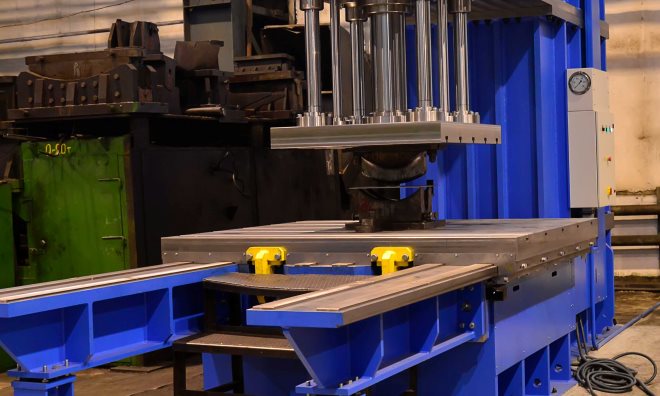

Холодная штамповка на гидравлическом прессе

Использование такой технологической операции, как объемная штамповка, позволяет превратить металлический лист в геометрически сложное и небольшое по массе изделие, прочностные характеристики которого находятся на высоком уровне. Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Горячая и холодная штамповка часто используется в качестве подготовительной операции. Например, по таким технологиям производят детали, которые затем обрабатываются другими методами – сваркой, резкой и др.

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью. Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

Существует целый ряд разделительных штамповочных операций, для выполнения которых используется пресс, оснащенный специальным инструментом.

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Схемы резки листового металла ножницами

Эта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

При помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

Пример детали, изготовляемой из полосы вырубкой

Формоизменяющие штамповочные операции в полном соответствии со своим названием используются для того, чтобы без механического разрушения изменить форму листовой металлической заготовки, а также ее размеры.

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

Это по-настоящему объемная штамповка, целью которой является получение из плоского металлического листа полых пространственных изделий. При помощи такой технологической операции можно изготавливать предметы коробчатой, полусферической, цилиндрической, конической и других форм.

Инструментальные способы вытяжки

Данная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

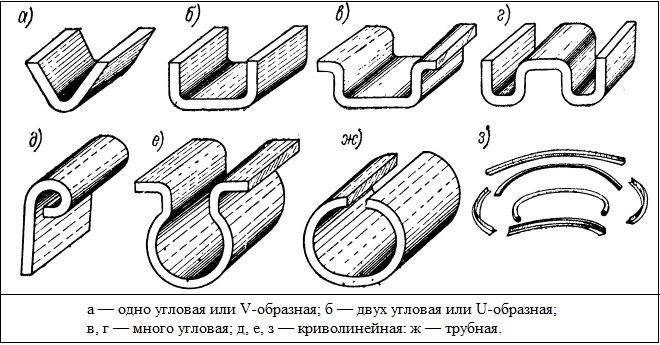

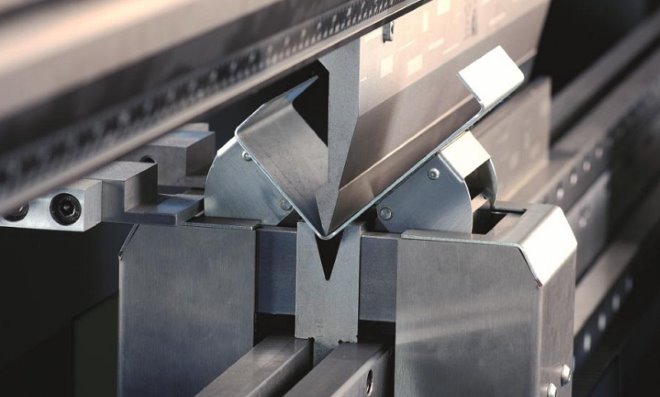

При помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

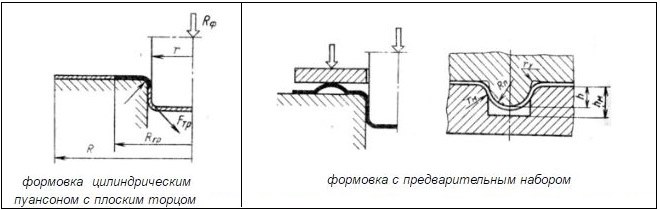

Это такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

Производственный цех, в котором ведется процесс листовой штамповки

Следует иметь в виду, что выполнение холодной штамповки листового металла сопровождается увеличением его прочностных показателей.

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

- электрическая и магнитная проводимость материала, который будет подвергаться обработке;

- твердость и механическая прочность металла;

- масса заготовки;

- ударная вязкость, которой обладает обрабатываемый металл;

- теплопроводность металла, а также его теплостойкость;

- степень устойчивости металла к коррозии и его износостойкость, что будет оказывать влияние на долговечность, которой будет обладать штампованный лист.

Оборудование, инструменты и приспособления

Для штамповки деталей, изготовленных из листового металла, необходимы пресс и сам рабочий орган такого оборудования – штамп. В свою очередь рабочими органами штампа, элементы конструкции которого изготавливаются из инструментальных сталей, являются матрица и пуансон. Деформирование обрабатываемого листа как раз и осуществляется матрицей и пуансоном, а происходит это в тот момент, когда они сближаются друг с другом.

В процессе обработки двигается только верхняя часть штампа, которая фиксируется на ползуне пресса. Нижняя часть рабочего инструмента, являющаяся неподвижной, устанавливается на рабочем столе оборудования. В отдельных случаях, когда штамповке подвергают не листовую сталь, а более мягкий материал, рабочие элементы штампа могут изготавливаться из древесины или полимерных сплавов.

Штамповая оснастка для вырубки

Когда методом штамповки необходимо изготовить крупногабаритную единичную деталь, нередко используют не пресс, а несложное приспособление, состоящее из бетонной или чугунной матрицы и контейнера, наполненного жидкостью, в качестве которой выступает вода. Обрабатываемый металлический лист укладывают на матрицу, а жидкий пуансон располагают над ним.

Чтобы создать в жидкости давление, которое деформирует лист металла по форме матрицы, в ней подрывают пороховой заряд или создают электрический разряд требуемой мощности. Для выполнения такой технологической операции, как резка, используют не пресс, как уже говорилось выше, а ножницы, отдавая предпочтение моделям вибрационного типа.

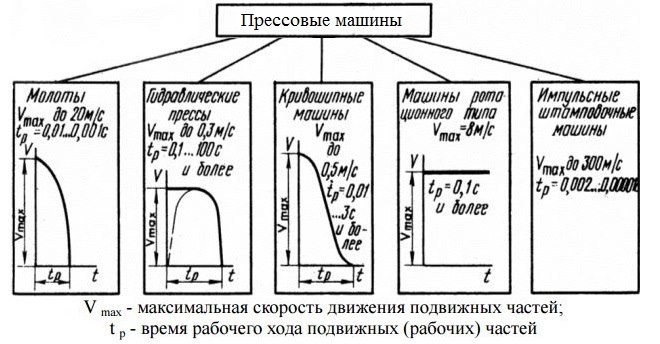

Классификация прессовых машин по кинематической схеме

Собираясь выполнить штамповку изделия из листового металла, следует уделить особое внимание выбору пресса. Чаще всего в качестве такого оборудования выбирают устройства кривошипного типа, которые могут быть оснащены одним, двумя или четырьмя кривошипными механизмами. Принцип работы этого устройства достаточно прост и заключается в следующем.

- Приводной электродвигатель передает движение на кривошипный вал через кинематическую цепочку, состоящую из клиноременной передачи и фрикционной муфты.

- Чтобы сообщить движение ползуну кривошипного механизма, используется шатун, длина которого может регулироваться.

- Чтобы запустить рабочий ход пресса, используют ножную педаль.

Штамповочное оборудование, которое применяется для изготовления изделий сложной конфигурации, может быть оснащено не одним, а несколькими ползунами.

Штамповка металла – технология, разновидности, оборудование, ГОСТ

Штамповка как технологический процесс обработки заготовок, изготовленных из металла, позволяет получить готовые изделия плоского или объемного типа, отличающиеся как своей формой, так и размерами. В качестве рабочего инструмента при выполнении штамповки может выступать штамп, закрепленный на прессе или оборудовании другого типа. В зависимости от условий выполнения штамповка металла бывает горячая и холодная. Эти два вида данной технологии предполагают использование различного оборудования и соблюдение определенных технологических норм.

Штамповка – пластическая деформация металла, изменяющая форму или размеры материала

Ознакомиться с требованиями ГОСТ к обработке металла штампованием можно, скачав документ в формате pdf по ссылке ниже.

Кроме разделения на горячую и холодную, штамповка изделий из металла подразделяется и на ряд других категорий в зависимости от ее назначения и технологических условий. Так, операции штамповки, в результате которых происходит отделение части металлической заготовки, называются разделительными. Сюда, в частности, относятся резка, рубка и пробивка деталей из металла.

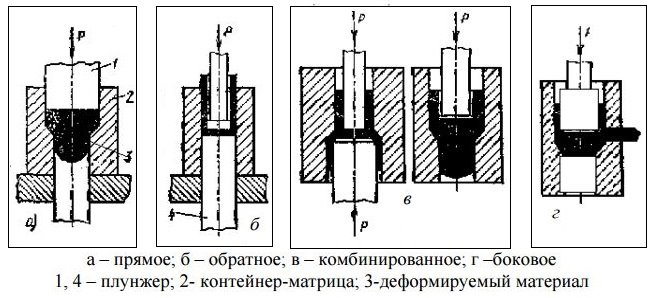

Другой категорией таких операций, в результате которых штампуемый лист металла изменяет свою форму, являются формоизменяющие штамповочные операции, часто называемые формовкой. В результате их выполнения детали из металла могут подвергаться вытяжке, холодному выдавливанию, гибке и другим процедурам по обработке.

Схемы и разновидности выдавливания (прессования)

Как уже отмечалось выше, существуют такие виды штамповки, как холодная и горячая, которые, хотя и реализуются по одному принципу, предполагающему деформирование металла, имеют ряд значимых отличий. Штамповку деталей, предполагающую их предварительный нагрев до определенной температуры, применяют преимущественно на крупных производственных предприятиях.

Это связано прежде всего с достаточно высокой сложностью такой технологической операции, для качественного выполнения которой необходимо сделать предварительный расчет и точно соблюсти степень нагрева обрабатываемой заготовки. С помощью штамповки, выполняемой по горячей технологии, из листового металла различной толщины получают такие ответственные детали, как днища котлов и другие изделия в форме полусфер, корпусные и другие элементы, используемые в судостроении.

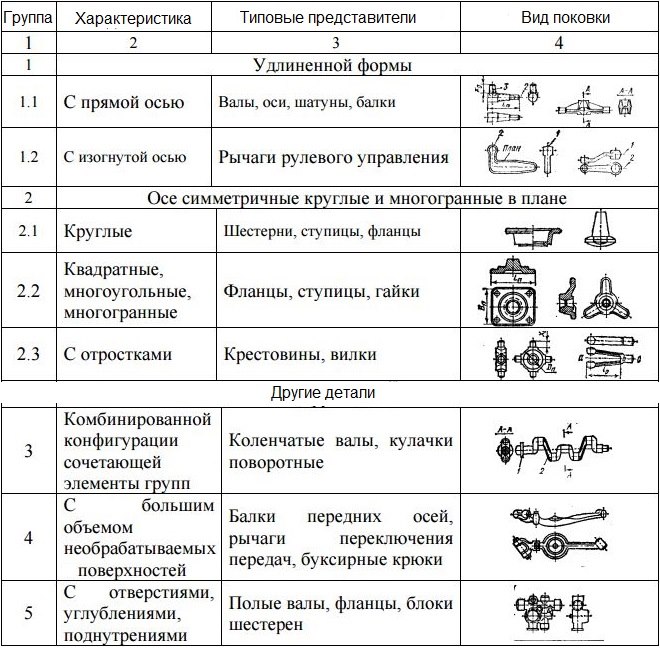

Характеристики и виды деталей, производимых на горячештамповочных прессах

Для нагрева деталей из металла перед их горячей штамповкой используется нагревательное оборудование, которое в состоянии обеспечить точный температурный режим. В этой функции, в частности, могут использоваться электрические, плазменные и другие нагревательные устройства. Перед началом выполнения горячей штамповки необходимо не только рассчитать нормы нагрева обрабатываемых деталей, но и разработать точный и подробный чертеж готового изделия, в котором будет учтена усадка остывающего металла.

При выполнении холодной штамповки металлических деталей процесс формирования готового изделия протекает только за счет давления, оказываемого рабочими элементами пресса на заготовку. За счет того, что заготовки при штамповке по холодной технологии предварительно не нагреваются, они не подвержены усадке. Это позволяет изготавливать изделия законченного вида, которые не требуют дальнейшей механической доработки. Именно поэтому данная технология считается не только более удобным, но и экономически выгодным вариантом обработки.

Методом холодной штамповки обрабатывают листовой металл толщиной до 10 мм

Если квалифицированно подойти к вопросам проектирования размеров и формы заготовок и к последующему раскрою материала, то можно значительно уменьшить его расход, что особенно актуально для предприятий, выпускающих свою продукцию крупными сериями. В качестве материала, заготовки из которого успешно подвергаются штамповке, может выступать не только углеродистые или легированные стали, но также алюминиевый и медный сплавы. Более того, оснащенный соответствующим образом штамповочный пресс успешно используется для обработки заготовок из таких материалов, как резина, кожа, картон, полимерные сплавы.

Разделительное штампование, целью которого является отделение от обрабатываемой заготовки части металла, – это очень распространенная технологическая операция, используемая практически на каждом производственном предприятии. К таким операциям, которые выполняются посредством специального инструмента, установленного на штамповочный пресс, относятся резка, вырубка и пробивка.

На этом прессе установлены специальные плунжеры для пробивки отверстий в заготовке

В процессе резки металлические детали разделяются на отдельные части, причем такое разделение может осуществляться по прямой или кривой линии реза. Для выполнения резки могут использоваться различные устройства: дисковые и вибрационные станки, гильотинные ножницы и др. Резку чаще всего используют для того, чтобы раскроить металлические заготовки для их дальнейшей обработки.

Вырубка – это технологическая операция, в процессе которой из металлического листа получают детали, имеющие замкнутый контур. При помощи пробивки в заготовках из листового металла делают отверстия различной конфигурации. Каждая из таких технологических операций должна быть тщательно спланирована и подготовлена, чтобы в результате ее выполнения получилось качественное готовое изделие. В частности, должны быть точно рассчитаны геометрические параметры используемого инструмента.

Перфорированный металлический лист получается в результате вырубки отверстий на координатно-пробивном прессе

Технологическими операциями штамповки, в процессе которых осуществляется изменение начальной конфигурации металлических деталей, являются формовка, гибка, вытяжка, отбортовка и обжим. Гибка – это наиболее распространенная формоизменяющая операция, в процессе которой на поверхности металлической заготовки формируются участки с изгибом.

Вытяжка – это объемная штамповка, целью выполнения которой является получение из плоской металлической детали объемного изделия. Именно при помощи вытяжки металлический лист превращается в изделия цилиндрической, конической, полусферической или коробчатой конфигурации.

По контуру изделий из листового металла, а также вокруг отверстий, которые в них выполнены, часто необходимо сформировать бортик. С этой задачей успешно справляется отбортовка. Такой обработке, выполняемой посредством специального инструмента, подвергают и концы труб, на которые необходимо установить фланцы.

Отбортовка может выполнятся различными способами

При помощи обжима, в отличие от отбортовки, концы труб или края полостей в заготовках из листового металла не расширяют, а сужают. При выполнении такой операции, осуществляемой при помощи специальной конической матрицы, происходит наружное обжатие листового металла. Формовка, которая также является одной из разновидностей штамповки, предполагает изменение формы отдельных элементов штампованной детали, при этом наружный контур детали остается неизменным.

Объемная штамповка, которая может выполняться по различным технологиям, требует не только тщательных предварительных расчетов и разработки сложных чертежей, но и использования специально изготовленного оборудования, поэтому реализовать такую технологию в домашних условиях проблематично.

Инструменты и оборудование

Даже обработка мягких металлов, в частности штамповка алюминия, требует применения специального оборудования, в качестве которого могут выступать гильотинные ножницы, кривошипный или гидравлический пресс. Кроме того, необходимо умение производить расчеты расхода материала и разрабатывать технические чертежи. При этом следует учитывать требования, которые содержит соответствующий ГОСТ.

Штамповку, для выполнения которой не требуется предварительный нагрев обрабатываемой заготовки, выполняют преимущественно на гидравлических прессах, производство которых регулирует ГОСТ. Разнообразие серийных моделей этого оборудования позволяет подбирать станок для производства изделий различных конфигураций и габаритных размеров.

В мелком производстве часто используют эластичный метод штамповки, когда шаблон является металлическим элементом, а матрица – резиновым или пластиковым

Выбирая пресс для выполнения штамповки, в первую очередь следует ориентироваться задачи, для решения которых он необходим. Например, для выполнения таких технологических операций, как вырубка или пробивка, используют штамповочное оборудование простого действия, ползун и шайбы которого в процессе обработки совершают небольшой ход. Для того чтобы выполнить вытяжку, требуется оборудование двойного действия, ползун и шайбы которого в процессе обработки совершают значительно больший ход.

Кривошипный пресс КД-238 относится к категории простого оборудования. Предназначен для холодной штамповки: гибки, пробивки, вырубки и неглубокой вытяжки

По своей конструкции, как указывает ГОСТ, оборудование для выполнения штамповки делится на несколько типов, а именно:

- однокривошипное;

- двухкривошипное;

- четырехкривошипное.

- клиноременная передача;

- пусковая муфта;

- шайбы;

- кривошипный вал;

- шатун, при помощи которого можно регулировать величину рабочего хода ползуна.

Схема гидравлического пресса

Для запуска ползуна, который совершает возвратно-поступательное движение по направлению к рабочему столу пресса, используется ножная пресс-педаль, напрямую связанная с пусковой муфтой.

Несколько другим принципом работы отличается четырехшатунный пресс, рабочие органы которого создают усилие с центром, приходящимся на середину четырехугольника, образуемого четырьмя шатунами. Благодаря тому, что усилие, создаваемое таким прессом, приходится не на центр ползуна, это устройство успешно используется для того, чтобы изготавливать изделия даже очень сложной конфигурации. Прессы данной категории, в частности, применяют для того, чтобы изготовить асимметричные изделия, отличающиеся значительными габаритами.

Промышленные четырехшатунные прессы могут развивать усилие в сотни тонн

Чтобы изготовить изделия более сложной конфигурации, используют прессовое оборудование пневматического типа, конструктивная особенность которого заключается в том, что оно может быть оснащено двумя или даже тремя ползунами. В прессе двойного действия применяются одновременно два ползуна, один из которых (внешний) обеспечивает фиксацию заготовки, а второй (внутренний) выполняет вытяжку поверхности обрабатываемого металлического листа. Первым в работе такого пресса, конструктивные параметры которого также регламентирует ГОСТ, участвует внешний ползун, фиксирующий заготовку при достижении самой нижней точки. После того как внутренний ползун выполнит свою работу по вытяжке листового металла, внешний рабочий орган поднимается и освобождает заготовку.

Для штамповки тонколистового металла используются преимущественно специальные фрикционные прессы, технические параметры которых также устанавливает ГОСТ. Чтобы обрабатывать более толстый листовой металл, лучше всего применять гидравлическое штамповочное оборудование, которое оснащено более надежными шайбами и другими конструктивными элементами.

Штамповка металла любой толщины должна производится с высокой точностью

Отдельную категорию составляет оборудование, при помощи которого выполняется штамповка взрывом. На таких устройствах, в которых энергия управляемого взрыва преобразуется в усилие, оказываемое на металл, обработке подвергают металлические заготовки значительной толщины. Работа такого оборудования, считающегося инновационным, даже на видео выглядит очень эффектно.

Чтобы получаемый сгиб и общая конфигурация готового изделия из металла отличались высоким качеством, в последнее время стали активно использовать прессы, оснащенные встроенными вибрационными ножницами. Использование такого оборудования с более короткими ножками позволяет изготавливать изделия практически любой конфигурации.

Таким образом, выполнение штамповки листового металла требует наличия не только специализированного оборудования, но и соответствующих навыков и знаний, поэтому реализовать такую технологию в домашних условиях достаточно сложно.

Читайте также: