Литье из драгоценных металлов

Обновлено: 21.09.2024

Среди технологий изготовления ювелирных изделий самой применяемой является литье. Помимо этого используют штамповку, прокатку, волочение, но всё же большая часть украшений из золота изготовлена в литейном цехе – по крайней мере, если речь идёт о кольцах, серьгах и подвесках. В ювелирном деле литье обеспечивает наилучший результат – качественные украшения не изготавливают методом штамповки.

Этапы создания золотых украшений методом литья

Какие этапы проходят кольца, серьги, браслеты и подвески Дива, прежде чем стать вашими?

- Дизайнер создает эскиз будущего украшения. Оно может состоять из 1 монолитного элемента, как в обручальном кольце, или нескольких, которые монтировщик потом объединит в одно целое – как в подвеске.

- Каждый элемент отливается в воске – получаются т.н. восковки.

- Восковки собирают в «ёлочку» – у каждого воскового элемента есть ножка, за неё их припаивают к стержню.

- Начинается формовка. Собранную «ёлку» помещают в опоку – металлический цилиндр, после чего заливают специальным составом, напоминающим глину, чтобы сделать форму для литья.

- Опоку ставят на виброплатформу – встряска нужна, чтобы из состава вышли пузырьки воздуха, иначе в литейных формах будут пустоты, что приведет к браку.

- Опоку отправляют в печь. При высоких температурах (до 1000 о С) состав спекается, а восковки плавятся и вытекают – через ножку. Получается литейная форма, которую также нередко называют опокой.

- После охлаждения формы можно приступать непосредственно к литью ювелирных изделий.

- Финалом работы являются сборка, обработка, закрепка вставок.

Опока для литья ювелирных изделий – это и приспособление для формовки литейной формы, и результат этого процесса: нередко именно так называют форму для литья ювелирных изделий.

Этап отливки ювелирных изделий

Драгоценный металл загружают в установку для центробежного литья. Опока помещается в установку, из которой откачивают воздух. В образованный вакуум закачивают гелий (он полезен не только для шариков). Расплавленное золото заливают в опоку.

После заливки форму достают из установки и охлаждают – сначала вентиляторами, потом холодной водой. «Глина» вымывается, остаётся лишь драгоценная «ёлочка» – почти готовые кольца, элементы серег и подвесок.

Иногда на этапе литья добавляют и камни. Для драгоценных камней такую технику не применяют: она опасна для природных минералов. Для сапфиров, бриллиантов, рубинов и изумрудов используют ручную закрепку камней. Но недорогие вставки (в основном искусственного происхождения) могут заливать металлом. Во-первых, это удешевляет процесс изготовления украшений, во-вторых, сегодня эта технология нередко позиционируется как модный приём для создания авторских украшений, популярный у начинающих ювелиров.

Финишная обработка ювелирных изделий

После отливки и промывки готовые элементы отправляются на дальнейшую обработку – их зачищают от огрехов литья, шлифуют и полируют, кольца – доводят до нужного размера, серьги и подвесы скрепляют в единое украшение, добавляют драгоценные вставки и отправляют в Пробирную палату. Там драгоценности проходят проверку и получают знак качества – пробирное клеймо.

Нужно отметить, что финальная обработка качественных украшений и массового продукта отличается. Так, для недорогих ювелирных изделий вместо ручных процессов шлифовки и полировки применяется галтовка. Украшения помещают в центрифугу с абразивным материалом, например, дроблёной скорлупой ореха или пластиковыми гранулами. Качество такой обработки ниже, но она позволяет предложить рынку дешёвые золотые и серебряные украшения.

Высший пилотаж мастеров ювелирного дела – закрепка. Даже самые прочные из драгоценных камней, бриллианты, сломаются при неаккуратном обращении. Закрепить вставку необходимо надёжно и при этом деликатно. Это кропотливая ручная работа, требующая выдержки и потрясающей точности исполнения. С драгоценными камнями работают только мастера высшего класса.

Как упрощают технологию ювелирного литья

Как вы уже поняли, полный цикл литья золотых украшений – процесс трудоёмкий, требующий высокого уровня владения технологией и дорогостоящего оборудования. Однако сделать кольцо или серьги на заказ предлагают не только крупные ювелирные компании, но и частные ювелиры. Неужели мастерская каждого из них оснащена так же хорошо?

Конечно, нет. Ювелирное литье – технология популярная, а потому ювелиры, которые не хотят или не могут проводить полный цикл производства, пользуются готовыми «полуфабрикатами». Одноразовая опока для литья ювелирных изделий – это товар, который можно недорого купить в Китае. Также предлагаются готовые восковки. Если вы зайдёте на форум или в группу ВК, где общаются ювелиры-частники, то увидите множество объявлений вроде «Ищу такую опоку» или «Есть у кого-нибудь восковка с гербом СССР?».

Нужно понимать, что литье на заказ украшений в готовых опоках или по готовым восковкам нельзя назвать авторской работой по индивидуальному эскизу, ведь изделие создается по шаблону. Если ваша цель – сэкономить, возможно, изготовить под заказ кольцо с использованием готовой опоки будет дешевле, чем купить такое же готовое в магазине. Однако нужно трезво смотреть на вещи и понимать, что эксклюзивным такое украшение назвать нельзя. А вот качество литья с помощью китайской одноразовой опоки оставляет желать лучшего.

Петербургский завод Дива – это полный цикл производства золотых украшений. Наши коллекции изготавливаются по авторским эскизам художников Дива небольшими тиражами. Наш принцип – соединение новых технологий и актуальных тенденций в дизайне с традициями старой ювелирной школы. Вот почему мы не применяем автоматизацию там, где ручной труд обеспечивает лучший результат. Мы также изготавливаем эксклюзивные золотые украшения на заказ.

Современные методы плавки и литья драгоценных металлов

В связи с бурным развитием электротехники, электроники, радиотехники, химии резко возросло потребление драгоценных металлов для промышленных изделий.

Актуальными стали вопросы разработки новых технологических процессов, новых материалов с использованием драгоценных металлов, экономии и рационального их использования, повышения качества изделий из них.

Плавильным и литейным агрегатам по производству драгоценных металлов и сплавов присущи, с одной стороны, практически все основные черты и закономерности, характерные для пирометаллургического производства других металлов и сплавов, а с другой — особые черты и закономерности, характерные лишь для пирометаллургии драгоценных металлов и сплавов, а именно:

- значимость и незаменимость драгоценных металлов в ряде сфер общего и специального назначения для удовлетворения непрерывного возрастающих нужд технического прогресса;

- повышенная и высокая термохимическая стойкость к воздействию многих элементов и их соединений, входящих в состав огнеупоров и флюсов;

- малотоннажность, доходящая до миниатюризации пирометаллургических и других производств.

Драгоценные металлы обладают довольно широким диапазоном относительно высоких температур плавления от 960,5 до 3050 °С, плотностей от 10500 до 22650 кг/м 3 , большой растворимостью в них водорода, кислорода и другими специфическими свойствами, от которых зависит выбор тех или иных способов плавки и литья. Вследствие небольших масс получаемых слитков (от нескольких грамм до нескольких десятков килограмм) технологию плавки и литья драгоценных металлов можно отнести к области микрометаллургии.

Современные требования, предъявляемые к качеству деформированных профилей из драгоценных металлов и их сплавов, определяют необходимость качественного заготовительного литья. Одними из наиболее эффективных, в условиях мелкосерийного производства профилей из ДМ, являются метод вертикального непрерывного литья заготовок. Многофункциональные установки вертикального непрерывного литья (УВНЛ) хорошо зарекомендовали себя на отечественных предприятиях, выпускающих продукцию из ДМ. Использование такого оборудования существенно повышает выход годного готовой продукции, снижает потери ДМ и себестоимость изделий.

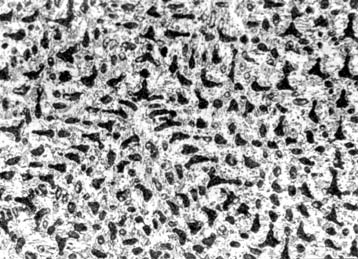

Металлографическими исследованиями серебряных сплавов установлено, что металл профилей, отлитых на установке вертикального непрерывного литья, является плотным, без пор и инородных включений. Диоксида меди в медьсодержащих сплавах не обнаружено. Морфология структурных составляющих сплавов в непрерывнолитых заготовках отличается от заготовок, разлитых в металлические кокили наполнением, дисперсностью выделений и их ориентацией в соответствии с направленным фронтом кристаллизации при непрерывном литье (рис. 1). Различий в фазовом составе изучаемых сплавов, отлитых в металлические кокили или на УВНЛ, не обнаружено. Макро- и микроструктура сплавов в непрерывнолитых

заготовках характеризуются технологически благоприятной морфологией структурных составляющих для дальнейшей обработки давлением. Результаты металлографических исследований подтверждаются результатами испытаний механических свойств серебряных сплавов.

а) – литье в металлический кокиль, б) – непрерывное литье

Рисунок 1 – Микроструктура сплава ПСр-45.

Холодная и горячая обработки давлением непрерывнолитых заготовок из серебра и его сплавов имеют значительные преимущества перед заготовками, отлитыми наполнительным литьем в металлические кокили. В результате использования заготовок, полученных методом непрерывного литья, улучшается качество готовой продукции, существенно увеличивается выход годного, снижаются потери драгоценных металлов. Кроме того, использование метода непрерывного литья заготовок из драгоценных металлов и их сплавов позволяет сократить маршруты по переделу обработки давлением, уменьшить количество промежуточных операций термических обработок. Все это в целом положительно влияет на технологические и экономические показатели производства.

Кроме того, использование малогабаритных и много функциональных установок непрерывного литья позволяет сделать технологический процесс производства заготовок из драгоценных металлов и их сплавов более простым и экологически благоприятным.

В настоящее время широкое применение во многих областях промышленности нашли серебряные припои. Они выпускаются в виде проволоки, гранул и полосы, используются для пайки драгоценных металлов (сплавов), меди, сплавов меди (латуни и бронзы), никеля (ковар, нейзильбер) и др.

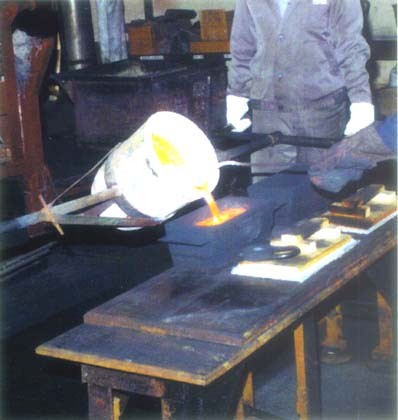

Если плавка и литье золота и серебра известны с древнейших времен и, в основном, не представляют трудностей, то плавка и литье платиновых металлов и сплавов, имеют много особенностей. В первой половине прошлого века изделия из платины изготавливали методом порошковой металлургии, разработанным впервые в России. Следующим этапом в металлургии платины явилась плавка платины водородно-кислородным пламенем в печи, сделанной из блоков обожженного известняка. С изобретением высокочастотной индукционной печи типа «Аякс» фирма «Джонсон Матей и К°» (Англия, 1920 г.) впервые использовала ее для плавки платины. Тигель для печи изготовляли из очищенного оксида циркона (песок); компания тигля составляла до 50 плавок платины с единичной массой плавки порядка 3 кг. В настоящее время (2009 г.) масса плавки платины достигла 25…30 кг и более, стойкость отдельных тиглей доходит до 150…200 плавок, при плавке в вакууме стойкость тиглей резко снижается до 40…50 плавок, рис. 2.

В настоящее время в промышленности используется более десяти различных способов плавки и литья драгоценных металлов и их сплавов. наиболее распространенным печными агрегатами являются индукционные тигельные печи, которые питаются от высокочастотных источников тока.

Рисунок 2 – Разливка платины в слитки на медеплавильном заводе (г. Кыштым, Россия).

На рис. 3 представлена тигельная индукционная печь объемом 50 кг по серебру. Питание печи производится от преобразователя с частотой 3000 Гц.

Рисунок 3 – Тигельная индукционная печь, объемом 50 кг по серебру.

Тигельная индукционная печь, допускает вести циклический режим работы (с прерыванием процесса), что весьма важно при мелкосерийном производстве и литья по выплавляемым моделям.

Дальнейшее распространение литья ДМ получили установки непрерывного литья: горизонтальные, вертикальные вниз или вверх. На таких установках льют полосу, прутки (проволоку) и полые заготовки.

1 – блок индукционной тигельной печи с возможностью литья в защитной атмосфере, вместимостью 20 кг по Ag; 2 – тянущая клеть; 3 – отлитая полоса серебра 99,99 %, размер по сечению 5×120 мм

Рисунок 4 – Установка вертикального непрерывного литья СС-3000 (ФРГ).

Вместе с тем перспективными для плавки платиновых металлов и сплавов являются современные высокоэффективные новые методы плавки: плазменно-дуговая, электроннолучевая, левитационная. В этих плавильных агрегатах отсутствует огнеупорный плавильный тигель и связанные с ним проблемы неметаллических засоров, включений, загрязнения расплава платины металлами, которые восстанавливаются из оксидов находящихся в составе огнеупоров. Как отмечалось выше, плавка платиновых металлов и сплавов на их основе производится, в основном, в индукционных высокочастотных печах, обеспечивающих высокую производительность, стабильный химический состав, возможность создания простой системы защитной среды или вакуумирования. Для плавки платиновых металлов вакуум 13,3…106,4 Па является оптимальным и достаточным для получения плотных слитков. Более глубокий вакуум 1,3(10 -1 …10 -3 ) Па необходим для плавки сплавов, в состав которых входят легко окисляющиеся элементы: вольфрам, рений, молибден, хром, цирконий и др.

Существенное влияние на качество выплавляемого металла наряду с защитной средой в т.ч. вакуумом оказывает материал огнеупорных тиглей; для их изготовления используют оксиды магния, алюминия, бериллия, кремния, иттрия, циркония, кальция, тория и др. Наиболее подходящим материалом, удовлетворяющим большинству требований, является оксид магния (электроплавленый периклаз) максимальной чистоты с добавками оксидов иттрия или кальция. На рис. 5 представлен внешний вид индукционной печи с тиглем из плавленого периклаза.

Рисунок 5 – Тигельная индукционная печь (тигель из плавленого периклаза) для плавки драгоценных сплавов

Качество тиглей из высокоогнеупорных материалов оксидозависят от чистоты применяемых оксидов, качества их предварительной обработки (грануляция, фракционный состав и т.п.). В состав огнеупорной массы вводят добавки для улучшения спекания, получения более плотного изделия, повышения термостойкости, для уменьшения смачиваемости расплавами, предупреждения разложения в вакууме, уменьшения скорости испарения, устранения значительных усадочных явлений в процессе обжига тиглей.

Электронно-лучевая плавка (ЭЛП) является единственным высокоэффективным методом получения тугоплавких платиновых металлов высокой чистоты. Она сопровождается снижением содержания газов, неметаллических включений и примесей с высокой упругостью пара; после этой плавки наиболее высоки пластические свойства металлов.

К настоящему времени разработаны методы выращивания монокристаллов всех металлов платиновой группы вплоть до осмия, а также некоторых двойных сплавов. Чистота монокристаллов в значительной мере зависит от чистоты исходного материала. Оценку чистоты монокристаллов, кроме масс-спектрального анализа, косвенно проводят по изменению величины остаточного сопротивления. Многократным зонным рафинированием получены монокристаллы с величиной остаточного сопротивления, Ом: Ru – 2500, Оs – 2400, Rh – 2400.

Монокристаллы ЭЛП более пластичны по сравнению с поликристаллами; так, пластичность иридия возрастает от нескольких процентов до 70…100 %. На установках электронно-лучевой зонной плавки возможно выращивание монокристаллов платиновых металлов диаметром до 40 мм. Такие монокристаллы могут быть использованы для дальнейшей обработки давлением (получения листа, проволоки).

Обработка давлением. Из восьми драгоценных металлов золото, серебро, платина и палладий являются наиболее пластичными металлами, обработка которых в холодном или горячем состоянии не вызывает особых затруднений. Из остальных платиновых металлов осмий и рутений наименее пластичны. Пластичность платиновых металлов в большой степени зависит от концентрации в них примесей, особенно это относится к рутению, иридию, родию.

Рутений. Поликристаллический рутений — практически недеформируемый металл, с трудом поддающийся пластическому деформированию при температуре выше 1500 °С. При холодной обработке спеченного рутения допустимая величина обжатия за проход между отжигами не превышает 10%, а максимальное суммарное обжатие — 50%. Зоннорафинированный монокристаллический рутений пластичен уже при комнатной температуре (выдерживает изгибы более чем на 90 °).

Родий. В холодном состоянии родий с трудом поддается пластическому деформированию, его можно ковать при температуре 1200…1500 °С и протягивать в проволоку диаметром до 0,5мм при температуре 800…1000 °С, родий в виде листа толщиной 0,7…1,0 мм прокатывают в горячем состоянии при температуре 1000…1200 °С. После горячей обработки родий становится достаточно пластичным для холодной прокатки или волочения с промежуточными отжигами.

Монокристаллы родия, полученные электронно-лучевой зонной плавкой, можно деформировать в холодном состоянии с общим обжатием на 90 % без промежуточных отжигов.

Палладий. Палладий легко поддается ковке, штамповке, прокатке в тончайшие листы, волочению в тонкую проволоку, он отлично полируется и сваривается. При холодной деформации палладий значительно упрочняется; так, при деформации на 50 % временное сопротивление разрыву и твердость возрастают в 2…2,5 раза.

Осмий. Осмий практически не деформируется; имеются сведения, что горячая обработка давлением осмия при использовании оболочки из молибдена не дала положительных результатов.

Иридий. При комнатной температуре иридий с трудом поддастся пластической обработке, при температуре 1500…2000 °С его можно ковать, прокатывать в лист, при температуре около 1000 °С из иридия можно изготовить проволоку диаметром до 0,5 мм. Дальнейшая прокатка и волочение выполняются при комнатной температуре с многократными промежуточными отжигами. Зоннорафинированные монокристаллы иридия пластичны при комнатной температуре, выдерживают обжатия до 25 % и более.

Платина. Платина — самый пластичный металл платиновой группы, легко поддается всем видам обработки металлов давлением как в горячем, так и в холодном состоянии. Платина может быть прокатана в фольгу толщиной от 2 до 1 мкм, протянута в проволоку диаметром 1…2 мкм. Платина с трудом поддается полировке обычными механическими методами, при обработке резанием наблюдается значительный износ режущего инструмента.

Литье из драгоценных металлов

| Вид услуги | Цена | Угар % |

| Платина 950 проба | 400 руб. гр. | 5% |

| Палладий 850 проба | >10гр. - 400р.гр | 5% |

| Аффинаж (платина) | от 300 руб. гр. | 2% |

| Золото | 80 руб. гр. | Лом - 3.3% Чистота - 1.5% |

| Серебро | 50 руб. гр. | Лом - 3.3% Чистота - 1.5% |

| Бронза | 40 руб. гр. |

Литье золота, платины, серебра и бронзы.

Для коллег-ювелиров компания «Золото и Стиль» предоставляет такую услугу, как литье драгоценных металлов. В Москве работает большое количество предприятий, производящих изделия из драгоценных металлов, но еще больше – частных мастеров. Наш Ювелирный Дом "Золото и Стиль" предлагает возможность воплотить любой замысел в золоте, серебре или платине с помощью технологии литья по выплавляемым восковым моделям. Эта услуга особенно востребована в тех случаях, когда важна срочность исполнения заказа – мы выполняем весь цикл работ за одни сутки.

Вакуумное литье драгоценных металлов.

Ювелирный Дом «Золото и Стиль» производит вакуумное литье драгоценных металлов по выплавляемым моделям заказчика. Нашим мастерам и профессиональному оборудованию можно смело доверить любую модель для литья, даже самую сложную. Мы всегда подходим к процессу литья профессионально, бережно и с уважением к замыслу клиента.

Индивидуальный подход так же важен для нас, как и безупречное качество результата и точное соблюдение сроков. Среди наших преимуществ:

- многолетний опыт специалистов по литью драгоценных металлов;

- наличие всего необходимого оборудования и хорошо налаженный процесс;

- внимательное отношение к делу.

Благодаря этому мы можем предложить не только высокую оперативность литья – готовую отливку вы получаете на следующий день после предоставления модели, – но и адекватную стоимость наших работ. Наша ценовая политика ориентирована на клиента, ведь для нас важно, чтобы наше сотрудничество было взаимовыгодным.

Если вам необходима услуга литья из золота, серебра, платины или бронзы в Москве, обращайтесь в Ювелирный Дом! Мы поможем получить именно то ювелирное украшение, которое вы стремитесь создать, в короткие сроки и по самой выгодной цене.

Ювелирное производство: литье ювелирных изделий

Микролитье, или точное литье по выплавляемым моделям,- это наиболее производительный способ тиражирования ювелирных изделий. Литьем получают как отдельные детали ювелирных изделий для последующей монтировки, так и целиковые изделия. Применение литья позволяет получить любое количество копий сложнейших изделий, изготовленных вручную, наборных, вырезных филигранных с минимальными потерями драгметалла и более рациональным использованием ручного труда.

Современным оборудованием литья по выплавляемым моделям является комплекс, состоящий из нескольких блоков (установок). В такой комплекс входят: вулканизационный пресс, инжекционная установка, компрессор, установка для вибровакуумирования, плавильно-заливочная установка. Плавильно-заливочные установки бывают двух типов с центробежной принудительной заливкой жидкого металла в форму и вакуумного всасывания.

Наиболее распространена установка центробежного литья.

Схема ювелирно-литейного производства

Изготовление образца (мастер-модели или прима-модели) для размножения литьем —► изготовление резиновой пресс-формы —► изготовление восковой модели —► изготовление литейной формы —► выплавление восковой модели и прокалка опоки с литейной формой —► заливка металла в формы.

В качестве литейных используют золотые и серебряные сплавы, полученные сплавлением чистых металлов, т. е. первичные, а также оборотные (кусковые отходы производства). Сплавы должны отличаться хорошими литейными свойствами, поэтому в большинстве золотых сплавов в качестве легирующих компонентов присутствуют никель и цинк.

Образец для прессформы изготовляют из недрагоценных металлов (мельхиора, латуни, бронзы) с последующим никелированием или родированием. Иначе поверхность металла будет пригорать к пресс-форме. Литье в форме неизбежно дает литейную усадку, поэтому образец изготовляют с поправкой на усадку, т. е. толщину металла делают во всех пропорциях «полнее» истинных размеров на 5-6%.

Изготовление резиновых пресс-форм. В качестве сырья для резиновых форм используют сырые резиновые смеси.

Подготовка резиновой смеси заключается в распрессовывании в вулканизационном прессе при температуре не выше 100°С в течение 1. 1.5 мин. Для этого кусок сырой резиновой смеси помещают между двумя стальными полированными плитами, смазанными кремнииорганической жидкостью во избежание прилипания смеси к металлу. Между плит устанавливают ограничители, позволяющие отрегулировать необходимый зазор. Выдержав 1. 1,5 мин под давлением верхней плиты, смесь охлаждают под струей воды и отделяют от плит. Распрессовывать сырую резиновую смесь лучше непосредственно перед изготовлением пресс-форм. Для того чтобы фиксировать резиновые пластины относительно друг друга при сборке в пакет (несколько слоев резины), изготовляют резиновые замки - ребристые с одной стороны пластины. Для их изготовления распрессованную сырую резину вырезают по размерам пресс-форм и очищают ватным тампоном, смоченным в бензине. Пресс-форму протирают кремнийорганической жидкостью. Собранный пакет помещают в вулканизационныи пресс, прогревают 5 мин; затем в течение 40 мин вулканизируют под давлением 40. 100 кгс/см2 при температуре 140°С. По окончании вулканизации пакет охлаждают под струей воды и из пресс-формы извлекают ребристую резиновую пластинку.

Для изготовления разъемных пресс-форм из распрессованной резины вырезают пластины по форме и размерам металлической рамы. Пластины очищают бензином и укладывают в пачки. Количество пластин в пачке зависит от толщины модели. На нижнюю пачку кладут резиновые замки, обратная сторона которых зачищена и смочена бензином. Между замками укладывают и модель (оригинал). Ее располагают таким образом, чтобы замки обеспечивали фиксацию одной половины формы относительно другой, но не мешали извлечению восковых моделей. Поверхности верхней и нижней резиновых пачек, обращенные к модели, натирают тальковой пудрой, а по краям будущего разъема смазывают силиконовым маслом. После наложения верхней пачки на нижнюю сверху помещают дополнительную плиту, на которую будет оказывать давление плита пресса. Собранный пакет помещают в металлическую раму, вставляют в вулканизационныи пресс и прижимают верхней плитой пресса. После того как температура верхней плиты достигнет 140. 150°С, ее опускают до предела, и под ее давлением производится вулканизация в течение 30. 45 мин. По истечении этого срока обогрев выключают и раму с пресс-формой извлекают и охлаждают. Излишки резины обрезают и пресс-форму разъединяют по месту разъема и извлекают модель. На рабочей поверхности пресс-формы не должно быть неровностей и повреждений.

Для изготовления разрезных пресс-форм, так же как и для изготовления разъемных, пластины распрессованной сырой резины вырезают по форме металлической рамы, смачивают бензином и укладывают в пачки. Толщина пачек, как и для разъемных пресс-форм, зависит от высоты модели.

Модель ювелирного изделия укладывают между двумя пачками сырой резины, а полости изделия плотно заполняют кусочками сырой резины. Собранный таким образом пакет вкладывают в металлическую раму и помещают в вулканизационныи пресс. Далее процесс прессования и вулканизации протекает аналогично описанному. После извлечения пресс-формы из рамы ее разрезают на две половинки, аккуратно подрезая линию разъема скальпелем. Линию разреза выбирают неровной (бугристой) для лучшей фиксации половинок пресс-форм. Для извлечения из них сложной восковой модели делают дополнительные прорези. Качество изготовления пресс-формы определяют по опытному отливу восковой модели.

Изготовление восковых моделей. Модельный воск представляет собой однородную смесь двух-трех воскообразных компонентов, отвечающую требованиям состава - достаточной пластичности и прочности.

В двухкомпонентных составах могут быть использованы следующие пары: парафин и церезин-100 в различных пропорциях; парафин и шеллачный воск в различных пропорциях; парафин и сополимер в различных пропорциях. Трехкомпонентный состав включает парафин, сополимер этилена и шеллачный воск. В процентном соотношении парафина - 63, сополимера - 12, шеллачного воска -25; в другом варианте парафина - 60, сополимера - 20, шеллачного воска - 20.

Состав загружают в инжекционный бачок. Крышку бачка закрывают и фиксируют. После этого включают обогрев, устанавливают температуру (70. 80°С) для модельного состава и регулируют давление сжатого воздуха в пределах 0,2. 1,5 ат в зависимости от величины и формы восковой модели. На рабочую часть прессформы наносят тонкий слой тальковой пудры или распыленной силиконовой жидкости.

Нагретый до определенной температуры модельный состав путем надавливания на сопло подается из бачка в пресс-форму. Для моделей со сложной конфигурацией и крупных плоских моделей состав подается сильным или неоднократным нажатием. Половинки резиновых пресс-форм должны быть плотно прижаты.

Заполненную модельным составом пресс-форму выдерживают 1. 2 мин до ее охлаждения, после чего из разъединенной пресс-формы осторожно извлекают восковую модель.

Для сборки моделей в блоки используют литники - восковые стояки с металлическим стержнем внутри. Их делают из отходов модельного состава от выплавки моделей. Восковые отходы расплавляют на песчаной или масляной бане и заливают в специальную форму, в которую заранее вложен взвешенный металлический стержень диаметром 1,5 мм. После охлаждения и извлечения из формы литник подвергают тщательному осмотру, зачистке (специальным шабером) швов, облоя и других Дефектов.

Для сборки моделей в блок восковой стояк укрепляют в Гениальном приспособлении. Затем тонким лезвием электропаяльника припаивают модели к стояку. В результате образуется блок - «куст» или «елочка». Блок устанавливают на резиновую подставку, а затем промывают в 5 %-ном растворе сульфанола или в моющих средствах для синтетических изделий. Сушат блоки потоком воздуха до полного исчезновения влаги с поверхности моделей.

Изготовление литейных форм. Литейные формы изготавливают из формовочной массы, которая представляет собой сложный состав огнеупорных компонентов, как правило, оксидов кремния в виде кварца и кристобалита, гипса, различных замедлителей и связующих (глюкоза, бура, серная кислота) и др. Пропорции смесей различны, в основе 60. 70 % оксиды кремния, 30. 40 % гипса. Смесь используют в мелкоизмельченном состоянии и хранят в сухом месте. В качестве затворителя (для приготовления суспензии и ее затвердевания) применяют дистиллированную воду из расчета 0,32. 0,42 л на 1 кг смеси. Изготовление литейной формы происходит по следующей схеме. В резиновый или полиэтиленовый цилиндр наливают дистиллированную воду и устанавливают на вибростоле вакуумной установки. При включенном вибраторе постепенно, при непрерывном перемешивании, в цилиндр засыпают формовочную массу. Формовочная масса перемешивается с водой 1,5. 3 мин, после чего цилиндр накрывают крышкой и включают вакуумный насос для отсоса из цилиндра воздуха. Вакуум доводится до 0,8. 0,9 ат, и смесь вакуумируется в течение 5. 7 мин. Затем цилиндр с вакуумированной массой снимают с вибростола, а на вибростол, при умеренном вибрировании, помещают опоку с модельным блоком (опока устанавливается на резиновой подставке). Осторожно, чтобы не повредить блока моделей, формовочную массу заливают в опоку, закрывают крышкой и снова включают отсос воздуха. При вакууме 0,8. 0,9 ат, как только смесь начнет разбрызгиваться, насос выключают. Вибрация продолжается 1 . 2,5 мин, до спадения вакуума. Через два часа резиновую подставку снимают и сушат на воздухе не менее 6 ч.

Прокалка опок. Выплавление восковых моделей и прокалка опок производится в специальных печах, обеспечивающих температурный режим от 100 до 1000 °С, поддоном для выплавленного воска. Литейную форму устанавливают в камеру нагретой печи на решетку вниз литниковой чашей и выдерживают при температуре 150° в течение 2. 2,5 ч. Нагрев производят ступенчато в 2. 3 приема (в зависимости от типа формовочной смеси) до 750. 800 °С с периодическими выдержками в 1 ч при температуре 300, 480 °С и выдержкой 1,5. 3 ч при температуре 750. 800 °С. Охлаждение опоки производится со скоростью 100 град./ч. до температуры заливки.

Заливка металла в формы. Заливка металла в формы производится в специальной установке для центробежного литья. Для литья ювелирных изделий используют установки мощностью порядка 13 кВт, емкостью тигля 1,5 кг (для золота). Интервал регулирования температуры 700. 1200 °С и частота вращения плавильного узла 220 об/мин. Для заливки металла нагревают тигель установки до 700 °С и засыпают на дно тигля обезвоженную борную кислоту в качестве флюса из расчета 1,5. 2,0% от массы шихты. Затем нагревают тигель до температуры плавления сплава и загружают частями металл по массе отливки. Расплавленный металл раскисляют цинком для золота и фосфористой медью для серебра из расчета 0,1. 0,2% от массы шихты, перемешивая расплав, избыток флюса с поверхности удаляют. Литейную форму из печи переносят и устанавливают в заливочном узле. Машину включают на установленное время вращения 2. 3 мин и производят заливку. Снятую с заливочного узла форму охлаждают на воздухе до 60. 70 °С. Отделяют блок от формовочной массы легкими ударами молотка по металлической опоке и стержню блока. Затем блок очищают жесткой щеткой. Окончательно очищают отливки от формовочной смеси в 20. 40%-ном растворе плавиковой кислоты. После травления отливки промывают в проточной воде и при необходимости осветляют в отбелах: золото в 10 %-ном азотном, серебро - 10 %-ном серном. После промывки и сушки блок готов к отделению отливок от литниковой системы.

Отделенные отливки даже в том случае, когда сделаны но модели целого изделия, еще не являются готовыми. Они поступают в монтировку для обработки поверхности, подгонки размеров колец, сборки замковых узлов в серьгах и брошах, припайки ушек кулонов и т. д. и только после окончательной монтировки готовы к закреплению камней и полировке.

Литье серебра в домашних условиях

Сегодня хочу наглядно показать, как можно изготовить из серебра разные изделия не выходя из дома. Пост будет достаточно длинным и интересным, советую дочитать до конца.

И так, начнем с самого простого.

Прежде чем снимать копию с чего-либо, нужно запастись вазелином, студенты знают как на экзаменах не легко без него) Нам же он нужен, для того чтобы защитить многовековую патину изделия. Вазелин создает тонкую жировую пленку которая предотвращает прилипанию резины во время вулканизации.

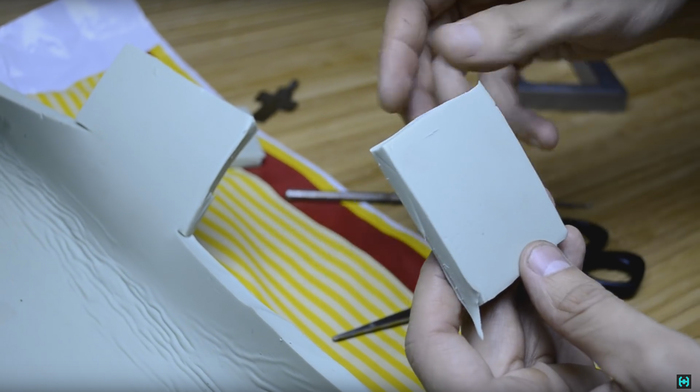

Выбрав подходящий размер рамки царского крестика, отмечаем его внутреннее размеры на резине. До термальной обработки она мягкая и легко отрезается ножницами. Нам необходимо два таких куска. Толщина одной заготовки 8 мм, а суммарная толщина 16 мм.

Даже если половинки вырезаны криво, ничего страшного! Резина все равно расширяется при нагревании и заполняет все полости. Придавливаем крест что бы он плотно прижался и сверху накрываем второй половиной ювелирной резины.

Выбирая ее в магазине нужно обращать внимание на температуру вулканизации, в моем случае она составляет 90 градусов. Если температура будет составлять свыше 125 градусов будет проблематично подобрать нужный термоконтроллер.

Данный вулканизатор был создан под заказ. К сожалению все чертежи были утеряны, но при большом желании его можно сделать, конструкция не слишком тяжелая.

В качестве нагревательных элементов используются 5 Вт резисторы, также на рамке предусмотрено место для датчика температуры.

Подключаем устройство, и ждем пока вулканизатор нагреется до 90 градусов.

Именно при этой температуре данная резина меняет свои молекулярные свойства.

Через час резина приобретает все необходимые свойства. В конечном результате мы получаем что-то похожие на стирательную резинку.

Дальше необходимо ее разрезать на две части. Режем зигзагообразным способом, что бы две половинки не смещались относительно друг друга. Когда появляется заготовка, тут нужно работать очень аккуратно! Рез должен быть четко по краю крестика. Если все сделать правильно получиться две резиновые формы которые идеально совмещаются друг с другом.

Теперь завершающий этап, нужно сделать каналы для отвода воздуха.

Если их не будет восковая модель получиться вся в пузырях.

Инжекционный воск легко расплавить в самодельной нагревалке, так как его температура плавления составляет 68 градусов. Выпускает компания "FREEMAN" в пачке по 500 гр.

На ювелирных заводах для этих целях используют вакуумный инжектор, но у нас такого нет и обычный шприц полностью справляется с этой задачей.

Через минуту когда воск застыл, резиновую форму можно разбирать. Внутри видим восковую копию нашего крестика. При желании их можно размножать с такой скоростью, которая кроликам даже и не снилась)

Для создания формовочной массы нам нужен порошок "Kerr Cast 2000" и вода.

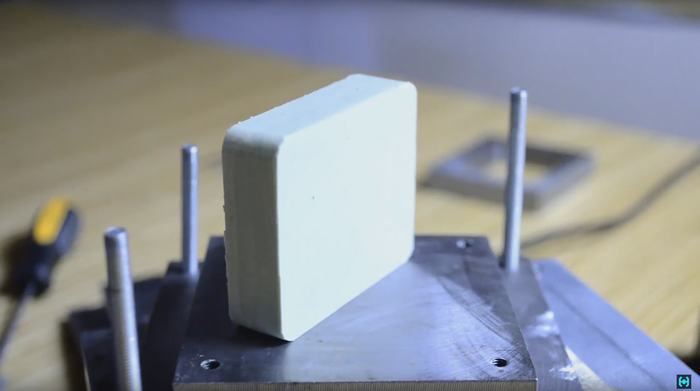

Вместимость каждой опоки рассчитывается индивидуально, в моем случае нужно было смешать 32 мл воды и 80 гр порошка. Опоку используем самую простую - кусок трубы которую можно купить в любом строительном магазине.

Заливать смесь нужно на вибростоле и по краю опоки, это уменьшит вероятность появления пузырей.

Через несколько часов смесь застывает и ее можно ставить на паровую баню для вытопки воска. Это действие не обязательно, но если прокалка будет осуществляться в помещении, то будет очень много дыма и вони.

Теперь переходим к самому интересному этапу. Нужно превратить все серебряные изделия в однородную массу, это позволит избавить серебро от грязи. Эх, красивые были украшения.

Прокалка опок занимает большую часть времени, и может длиться в течении 4-6 часов. Температура в муфельной печи подниматься постепенно, начиная со 100 градусов в течение часа и заканчивая 720 градусами. В качестве датчика температуры используется датчик от тестера, а сам регулятор собран на небольшом микроконтроллере.

На следующем этапе необходимо узнать нужное количество серебра для нашего крестика.

Взвешиваем восковку и умножаем полученный вес на 11. Восковка весит 0.65 гр умножаем на 11 и получаем 7.15 грамм серебра. Бросаем необходимое количество драгоценного металла в опоку и начинаем его греть не забывая время от времени посыпать бурой.

Дальше все помещаем в центробежную машинку.

После остывания, достаем заготовку с опоки и очищаем от гипса.

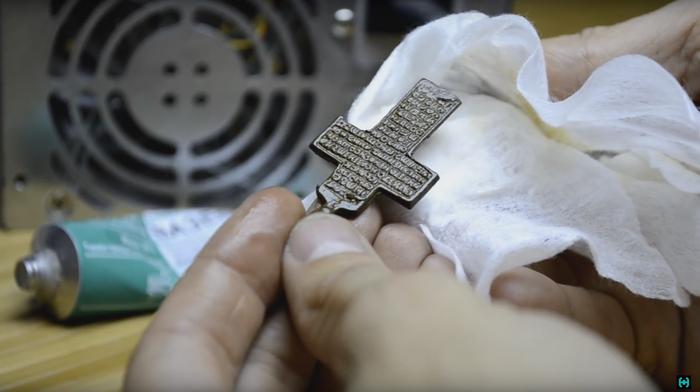

Вот как выглядит крестик сразу после отливки. Серебро зачастую получается грязным и его нужно очистить с помощью лимонной кислоты . Оно должно покипеть в растворе 10 минут.

Кроме пузырей на крестике других дефектов не обнаружено. Теперь их нужно убрать с помощью механической обработки, лучше всего это делать остроконечной насадкой с алмазным напылением. Бормашина, как всегда, выручает.

Нательный крест отполирован до блеска, но ему чего-то не хватает. Нанесем патину.

Делать это будет с помощью серной мази, серебро вступает с ней в реакцию и темнеет.

Таким образом можно выделить рельеф изделия.

Продаётся она в аптеке и купить ее не составит труда.

Через пару часов после нанесения, серебро кардинально меняет свой цвет. То что получилось полируем мягкой тканью.

Теперь рельеф крестика стал намного ярче и на нем стало возможно что-то прочитать.

Данная технология показывает, что в домашних условиях можно вполне легко освоить литейное производство. Слева копия, справа оригинал.

Конечный результат просто шикарен!

Ну и само видео. Здесь поподробнее о технических моментах.

Колись - это ты по полям новоделы разбрасываешь?

видео снимай, а не старые на картинки разбирай. и да зачем делаешь копии монет?

На мой взгляд такие посты нужно начинать с указания где, что и по чем бралось из расходников и оборудования.

Мне нужно отлить одну вещичку из алюминия. Есть пластиковый предмет, тонкостенный с дном (квадрат с высотой стенок около 5мм и толщиной стенок около 1,5-2мм), на внутренней стороне стенок есть мелкие выступающие детали , да и на дне и стенках есть сквозные отверстия.

Вроде представляю как сделать слепок, но не знаю какой материал лучше. Нашел силикон (эластоформ) по свойствам вроде отлично подходит, но слишком большими объемами продают, мне столько не нужно, а выходит дорого. Есть ли варианты аналогов которые можно купить допустим в простом строительном магазине, типа герметика или что-то в этом роде?

Вообще можешь посоветовать как лучше сделать?

P.S И еще, если просто замуровать этот пластиковый предмет, а потом попробовать выплавить как воск или сразу на него залить алюминий, нет шансов что получится что-то нормальное?

А на работу с серебром не нужна лицензия или разрешение? Это вроде драгметал.

Я атеист простой: вижу крест - ставлю минус. (нет, просто игнорирую)

Пасхальное яйцо ценой в полгода ручной работы

В продолжении темы пасхальных яиц. Обещал показать работу, которая стала для меня вершиной личного ювелирного мастерства и изменило направление приложения сил в жизни.

Идея сделать что нибудь значимое, доказать себе и миру что можешь большее витала давно.

Ювелир, да и любой амбициозный человек поймет. В 2006-ом году у меня появилось свободное время и я решил действовать. Я не стремился сделать товар или дорогой подарок, но за 10 лет жизни в профессии накипело высказаться.

На старте я не предполагал что получится такая мощь, а работы затянутся на пол года. Нарисовал несколько эскизов и торопливо приступил к работам по металлу. Все это было сделано в до 3дэшную эпоху, когда только бумажный эскиз и картинки в голове дают понимания конструкции и внешнего вида.

Это сейчас можно все продумать, в компьютере построить, покрутить вещь, разобрать на части, проработать каждую, все подогнать и затем растиражировать в воске. Сегодгя эта работа делалась бы дизайнером, конструктором и 3д модельром, все высокого уровня. И составило добрую половину всего объема работ. Тогда же все находилось в одной моей голове, а все элементы (о ужас! современный ювелир даже не знает что это возможно) сделаны вручную.

Зато теперь я понимаю почему страстно увлеченный своим делом человек похож на тихого сумасшедшего. Идя с метро на работу он бормочет формулы, и не замечая окружающих в голос спорит со своим внутренним инженером. Иногда такие, как Гауди, даже попадают под трамвай.

По дороге появилась кнопочка и отрывающий механизм. За ними внутри яйца по традиции императорских пасхальных яиц завелся сюрприз - корзинка лотосов. Все это придумывалось и внедрялось по ходу работ, когда стало понятно, что делать слабее, чем можешь нет никакого смысла. Раз начал - иди.

Однажды находясь в рабочей запаре, я свалился с крутой лестницы в ювелирной мастерской и скорлупа, покрытая эмалью, разбилась. Конструкция нарушилась и погнулась, эмаль растрескалась. Только реставрация этого элемента заняла 2 недели чистого времени.

Круто забрало время закрепка краеугольных камней - принцесс и трапеций. И особенно создание вручную элемента под трапеции (четырех листник в основании яйца) - камни не хотели плотно вставать в сложной трехмерной закрепке, и я дважды переделывал элемент. Конечно такие вещи надо рассчитывать на математической модели и делать на станке.

Пролежав в шкафу 15 лет яйцо извлеклось из него, и очень удачно, в 2020-ом накануне пандемии продалось коллекционеру, создав подушку для бизнеса и позволив накупить услуг и новых специалистов в момент их стремительного удешевления.

Читайте также: