Литье из металла дома

Обновлено: 18.05.2024

Сегодня я хочу представить этапы своей работы над браслетом. Это заглавная вещь моей коллекции 2015 года, «Тропы».

Хочу рассказать вам простой и безопасный способ травления меди в домашних условиях. В некоторых мастер-классах уже упоминался этод метод, но должного внимания не получил.

Сегодня будем работать в технике metalsmith, то есть из базовых форм — листового металла и проволоки путем пайки, выпиловки и чеканки создадим брошь.

Сегодня хочу продемонстрировать подробный процесс изготовления рюмок на бронзовых вставках «Адам и Ева» от и до. Для начала делается восковка.

Таки, снова здравствуйте! Решил все-таки поучаствовать в конкурсе мастер-классов «Волшебное преображение» со своими железяками.

Я подготовила мастер-класс для тех, кто только знакомится с медью, не знает с чего начать, а работы мастеров кажутся чем-то совершенно непостижимым.

Сегодня я хочу вам показать процесс создания моих любимых сережек Royal Elegance. Необходимые материалы и инструменты: швензы, серебро 925 пробы;…

В этом мастер-классе я покажу, как можно получить различные текстуры на меди при помощи обычного молотка.

Насмотревшись на мастер-классы замечательных мастериц на Яме и набравшись вдохновения, решил поделиться своим опытом создания "скульптурных миниатюр"…

Данный мастер-класс написан, чтобы узнать - насколько интересен публике процесс гальванического напыления металла.

Это один из множества способов сделать на медных украшениях оригинальный рельеф, текстуру. Медь - очень мягкий металл, поэтому хорошо поддается обработке.

Здравствуйте! Меня зовут Виктория Курашева, я из Омска. Недавно стала искать на ЯМ мастер-класс по гальванопластике и ничего толком не нашла.

Для такого кулона понадибится:- ювелирный лобзик и тонкие пилки- анка с пунзелами (если делать выгнутый кулон, если плоский, то не нужно)- надфили- бормашинка с насадками для полировки.

Я хочу немного рассказать об азах ювелирного дела на примере создания двух колечек :) Оба они будут с текстурой — одно с текстурой листа, другое стилизовано под камень.

Добрый день. :) Продолжаю знакомить новичков и всех любопытствующих с техникой wire wrap (плетение из проволоки).

Время и сложность: я написала 1 день, но на самом деле делала 3 дня по несколько часов. Это при условии, что есть опыт.

Этот мастер-класс создавался специально для новичков в wire wrap. И для тех, кто про эту технику слыхом не слыхивал, но чей мозг постоянно ищет новых знаний, а руки тянутся к новым материалам.

Замечательная и веселая пара Юлия и Андрей сделали вот такие колечки себе к свадьбе)Все началось с плавки золота.

Давно хотела сделать мастер-класс, который отразил бы весь ювелирный процесс с самого начала. А с чего начинаются все украшения в моей мастерской?

У меня уже началась подготовка к Новому году! :) Хотя эта подкова родилась случайно, по просьбе Татьяны Нестеренко, замечательного мастера валяния и…

Кто не боится насекомых? Сегодня я покажу, что паучки бывают очень симпатичными, и научу паять простую брошку в технике тиффани с использованием проволоки.

Итак, разрешите представить, культовая машинка Jaguar XJS V12, да не одна, а с прицепом-дачей-кухней!

Полтора года прошло с моей последней публикации мастер-класса. Срок достаточный, чтобы вам не надоесть :) Это колье я кручу, верчу и перекручиваю у себя в голове уже несколько лет.

В этом мастер-классе я расскажу об очень простом и быстром способе патинирования металлов при помощи черной (индийской) вулканической соли.

Назову-ка я лучше данную публикацию "пошаговым повествованием" по созданию подарка, который не стыдно подарить из материалов, которые стыдно показать!

Итак, продолжаем разбираться в гальванопластике. Мы уже собрали установку тут и приготовили электролит здесь.

Доброго времени суток, друзья! Не так давно, впервые в жизни подержал в руках настоящую скрипку. Она такая приятненькая.

Всем привет, дорогие друзья.В сегодняшнем мастер классе я покажу вам как можно использовать оружие в мирных целях и создавать из него красоту.

- Российский рубль

- Украинская гривна

- Br Белорусский рубль

- Казахский тенге

- $ Доллар США

- € Евро

- AU $ Австралийский доллар

- CA $ Канадский доллар

- Китайский юань

- DK kr Датская крона

- ¥ Японская иена

- NKr Норвежская крона

- S $ Сингапурский доллар

- kr Шведская крона

- Fr Швейцарский франк

- £ Фунт стерлингов

- Турецкая лира

Литьё металла по выплавляемым моделям на кухне

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Я решил попробовать научиться лить металл дома, когда встретил в сети упоминания карборундового тигля, способного расплавить алюминий и бронзу в СВЧ печи.

Описание процесса и результаты попыток кратко изложу в этой статье.

Изготовление мастер-модели

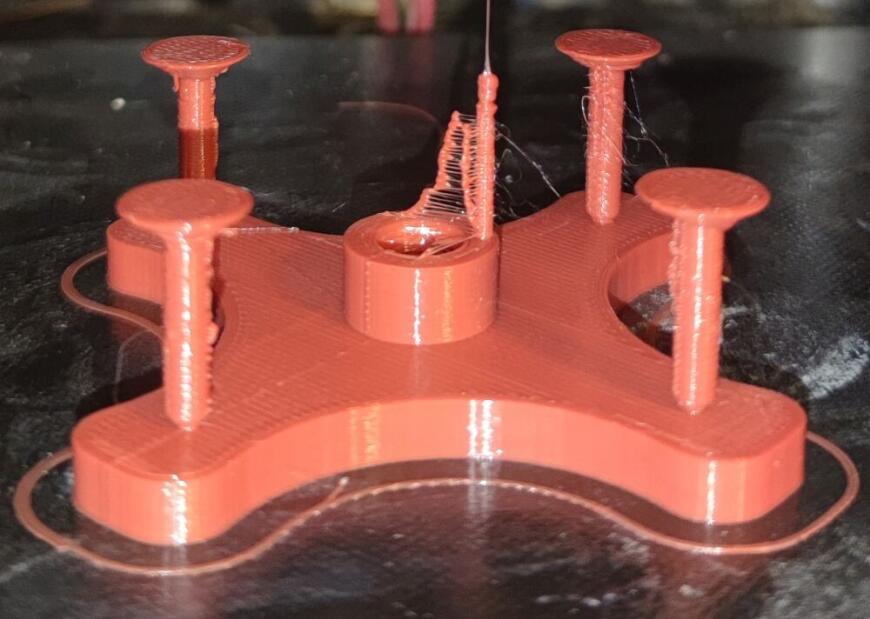

Модели я печатал из PLA - самого легкоплавкого пластика из имевшихся под рукой. Сопло 0.4-0.6, слой 0.1-0.2, заполнение 30%, в общем, всё как обычно.

В качестве моделей взял стандартные "кораблик" и "кубик", к которым прилепил литники из воска от сыра.

И начерченный в CAD-e барашек для крана автоклава взамен потерянного (у него литники сделал прямо при моделировании - правда, они сразу отломались, пришлось зажигалкой приклеивать).

Изготовление литьевой формы

В целом, есть два способа изготовить форму. Можно сделать по модели форму из нескольких частей, потом вынуть из формы модель, собрать форму обратно и залить в неё металл.

Можно сделать монолитную форму, потом вытопить из неё модель и залить металл в образовавшуюся полость. Первый вариант не портит модель и позволяет использовать форму несколько раз, второй - проще технически и позволяет делать модели сложной формы. Для разового литья по распечатываемым моделям разумно использовать выплавляемые формы, что я и сделал.

Что касается материала для формы, то есть три типа популярных смесей, песок + глина, песок + жидкое стекло и смеси на основе гипса.

Смеси на основе гипса легки в изготовлении, но их нужно прокаливать при 700 градусов Цельсия, чтобы избавиться от химически связанной воды. Дома, естественно, хотелось минимизировать работу с высокими температурами, поэтому гипс я отмёл.

Смеси на основе глины удобны многоразовостью материала и быстротой прототипирования - но, судя по рассказам, крайне прихотливы. К тому же их обычно используют во влажном виде, что не применимо к методу выплавляемых моделей.

Поэтому я остановился на смесях на основе жидкого стекла. Их рекомендуемый состав - смесь песок : жидкое стекло в соотношении 100 : (7-10). Впрочем, у меня они, почему-то, получались при таком соотношении слишком сыпучими, так что я брал жидкого стекла чуть больше.

Жидкое стекло использовал первое попавшееся в магазине.

Песок, судя по рассказам, лучше брать карьерный, но для составов с жидким стеклом это не так важно; я взял речной, фракцию "менее 0.25 мм" (облепливал ею модель) и "0.25-0.5 мм" (делал из неё периферические части формы). Но не думаю, что это очень важно, подозреваю, что песок, просто просеянный через сито для муки, даст почти тот же результат.

Забив внутренние части модели смесью и по возможности облепив ею снаружи, я засыпал на дно подходящей конической баночки смесь, укладывал на неё модель и забивал смесью все свободное место.

В общем, на модели объёмом порядка 10-20 мл уходило 300-600 граммов просеянного песка.

Сушка и выплавление формы

Для сушки я использовал электрическую духовку в режиме обдува горячим воздухом.

Сначала я подсушивал форму прямо в баночке при 70*С - так, чтобы образовалась сухая корочка и форму можно было перевернуть. Это занимало где-то час.

Потом я переворачивал форму и снимал пластмассовую баночку, в которой делал форму.

В таком виде сушил ночь - но, если честно, подозреваю, что этот этап можно пропустить.

Затем подстилал на дно фольгу, поднимал температуру до 250, и вытапливал PLA в течении целого дня. Учтите, что обдув горячим воздухом приводит к тому, что капли PLA падают отнюдь не вертикально, поэтому фольга должна быть не только прямо под формой, но и по всему дну.

Вот так выглядят формы после выплавления:

Требуемый объём металла легко увидеть в слайсере, если задать нарезку модели со 100% заполнением. Плотность бронзы около 9 г/мл, алюминия - около 3 г/мл. На самом деле, поменьше, но ведь ещё запас на литник нужен, на окисление при плавлении, и так далее.

На алюминий я распустил литой корпус старого прибора, надпилил его реноватором и разломал на подходящие кусочки парой газовых ключей.

Бронзу марки БРОФ7-0.25 приобрёл на Авито в виде стружки. Сразу говорю, это была плохая идея, у бронзовой стружки очень низкая насыпная плотность, её влезает в тигель хорошо если десяток-другой граммов, она пружинит, а не прессуется.

Проводилась в соответствии с инструкцией изготовителя тигля.

Размеры тигля - примерно 45 мм внутренний диаметр и примерно 35 мм высота. Теоретически это даёт объём около 50 мл. Но полностью использовать объём можно, только заложив в тигель заготовку, точно выточенную под объём тигля; на практике, если использовать обычные куски металла, влезает около 25-30 мл. Вот тигель, полный алюминия - даже с небольшой горкой над уровнем тигля; это примерно 70 граммов, то есть 25 мл:

Алюминий расплавился довольно быстро (примерно, за 10 минут), а вот бронзовая стружка пыталась расплавиться около получаса - после чего СВЧ печь издала странный звук и больше ничего плавить не захотела. Изучение проблемы показало, что в печке сгорели высоковольтные конденсатор и предохранитель. Я их, конечно, поменял - но решил, что это знак свыше, и больше бронзу плавить не пытался.

К сожалению, как раз перед сгоранием печи бронза всё-таки почти расплавилась, и легла блином на дно тигля. Как я уже сказал больше бронзу я плавить не стал, так что пользовался тиглем с бронзовым блином на дне.

Вот так выглядят формы, в которые уже залит металл:

Чистка отливок. Результат.

Большая часть формы легко осыпалась после нескольких ударов молотком, но то, что прилегало непосредственно к модели, слегка окаменело, и эти остатки пришлось очищать стальной иглой.

Кораблик после отбвивания молотком основной части формы, но до чистки иглой:

В общем, результат получился лучше, чем я рассчитывал, учитывая все прелести алюминия, хотя местами, конечно, наблюдается непролив.

Обзорное фото результатов вы видели в начале статьи. Вот оно ещё раз.

Видно, что кубик и кораблик, в целом, получились похожими на модель, но не идеально пролитые. А вот ручка вышла откровенно плохо: я сделал слишком тонкие литники, и алюминий просто не затёк в форму.

Дно корабля, слом литника. Видно, что структура зернистая, с полостями:

Кораблик спереди. Видны непроливы:

Крыша кораблика. Видна слоистость печати принтера (0.1 мм слои):

0. Всё нижеперечисленное - мои выводы на основе минимального опыта.

1. Литьё небольших деталей можно организовать на обычной кухне с минимальным набором специально докупленных вещей.

2. Отливать можно детали из алюминия. Теоретически можно и из бронзы, но на пределе возможностей микроволновки.

3. Отливать можно детали объёмом где-то до 20-25 мл.

4. Для литья по выплавляемым моделям подходят модели из PLA.

5. Теоретически, можно печатать слоем 0.1 мл, но, на практике, 0.2 мм обычно достаточно.

6. В качестве формовочной массы подходит смесь песка с жидким стеклом (7-15%).

7. Песок можно брать обычный речной, фракция "менее 0.5 мм" достаточна, хотя для более тонкого литья можно попытаться взять фракцию "менее 0.25 мм".

8. Выплавлять модель можно несколько часов, при температуре около 250 градусов Цельсия.

9. При литье из алюминия стабильно получаются элементы толщиной больше 2-3 мм.

10. В частности, литники желательно делать толщиной 4-5 мм.

11. Не забывайте о технике безопасности при литье. Надевайте перчатки, хлопковую или кожаную одежду с длинными рукавами и штанинами, ботинки.

Подпишитесь на автора

Литье деталей из алюминия в гараже

Алюминий достаточно легкоплавкий металл, из которого можно успешно отливать необходимые детали в домашних условиях. Рассмотрим технологию литья на примере изготовления автомобильной проставки под переднюю стойку.

Материалы:

- алюминиевый лом;

- строительный песок;

- бентонитовая глина (кошачий наполнитель);

- тальк или детская присыпка;

- деревянная рейка или доска.

Технология литья алюминия в домашних условиях

Чтобы отлить деталь, необходимо сначала сделать форму по оригинальной запчасти. Если оригинал поврежден, то его следует отреставрировать. В данном случае расколотая старая проставка склеивается суперклеем. Отверстия на ней заделываются пластилином. При этом от них должны остаться углубления на 2 мм, по которым потом можно провести сверление.

Далее изготавливается формовочная смесь. Для этого перемешивается просеянный песок и измельченный наполнитель для кошачьего туалета, являющийся бентонитовой глиной. Пропорция смешивания компонентов зависит от свойств песка. Нужно, чтобы слегка увлажненная смесь при прессовании не распадалась.

Из реек или досок делается рамка. Она устанавливается на ровное основание и в нее укладывается прототип для литья. На деталь и дно рамки насыпается тальк или детская присыпка, чтобы формовочная смесь не прилипала.

Сверху детали в рамку просеивается формовочная смесь. Достигнув верхней границы формы, песок утрамбовывается торцом широкого бруска или рейки.

После уплотнения лишняя формовочная смесь убирается, и рамка переворачивается. По детали наносятся легкие постукивания металлическим предметом, чтобы она отошла от уплотненного песка с глиной. Далее оригинал аккуратно извлекается.

Как только он приобретет жидкое состояние, на поверхность всплывет шлак, который нужно удалить. Он собирается прутиком, ложкой или другим удобным предметом. В результате должен остаться чистый металл.

Расплавленный алюминий быстро выливается в форму, установленную ровно по уровню. Жидкий металл имеет сильное поверхностное натяжение, поэтому растекается плохо и имеет выпуклую поверхность. Чтобы ее разровнять, нужно слегка встряхнуть форму.

Она имеет достаточно грубую поверхность, поэтому нуждается в доработке наждаком, напильником и шкуркой. В ней сверлятся отверстия, где они нужны.

Литье действительно выручает, когда нужна редкая или чрезмерно дорогая деталь, которую дешевле или проще сделать, чем искать и покупать. Конечно, для этого потребуется соорудить горн и тигель. Но заполучив такое оборудование, можно делать множество интересных и полезных проектов.

Смотрите видео

Технология листья со всеми подробностями представлена в видеоролике.

Читайте также: