Литье металла в вакууме

Обновлено: 19.05.2024

Часто одни и теже элементы литниковой системы

по разному называются не только практикующими специалистами, но и

авторами солидных трудов соответствующей

тематики. Для определённости, дадим вначале определения, которыми мы будем оперировать

в дальнейшем, рассматривая особенности

построения литниковой системы. Литниковая

воронка - элемент литниковой системы, предназначенный для начального формирования потока расплава. Форма литниковой воронки

должна обеспечивать плавное и быстрое

поступление расплава в литниковые каналы.

Литниковый канал - элемент литниковой

системы, соединяющий воронку (конус) с

коллектором или непосредственно с

объёктами литья.

Литниковый канал (каналы) должны быть расположены в зоне максимальных

температур опоки с целью редупреждения преждевременного охлаждения металла в

них и замедления потока расплава.

Количество литниковых каналов (1, 2, 3…) зависит от характеристик отливаемой работы.

Чем массивнее отливка тем большее количество каналов может потребоваться для обеспечения высокоточного литья.

Коллектор - литейный резервуар, применяемый при конструировании литниковой системы при литье массивных отливок (в частности, цельнолитых каркасов мостовидных протезов).

Коллектор является источником дополнительного металла, который поступает в полость объекта

литья для компенсации объемной усадки, которая имеет место при его (объекте литья) затвердевании.

Коллектор, как правило, размещен в той части литниковой системы, которая остывает последней.

Размеры коллектора определяются также и требованием нормального газового обмена с целью

удаления остатков воздуха из литейной полости объекта литья.

Восковые модели литникововых каналов и коллектора делают из специального литьевого воска

диаметром 3,5. 5 мм.

При работе на вакуумных установках не рекомендуется использовать для построения литникововых каналов и коллектора литьевой воск диаметром менее 3,5мм.

А - Воронка такой формы не способствует формированию ламинарного потока расплава (увеличенная высота падения расплава из тигля, плоское "дно" воронки).

Не рекомендуется использовать из-за повышенной опасности появления усадочной пористости в объекте литья.

Б - Воронка такой формы в наиболее полной мере способствует плавному и быстрому поступлению расплава в литниковые каналы. Рекомендуется к использованию.

А - Восковая проволока;

Б - Если отливается протяжённый мостовидный протез или большое число индивидуальных объектов, то коллектор

выполняется в виде дуги.

Это позволяет создать равные температурные условия для всех отливаемых объектов.

В - При отливке мостовидного протеза промежуточная его часть требует больше металла. Следовательно, необходимо выполнить коллектор таким образом, чтобы его объем в месте присоединения промежуточной части

соответствовал её объему.

Питатели - канал, соединяющие коллектор с объектом литья.

Однородность отливки в значительной степени зависит от размеров питателей. Выбирая размеры питателя необходимо помнить, что через него не только поступает расплав к литейной полости, но и выходит остаточный воздух из неё. Необходимо, чтобы питатель между коллектором и литейной полостью имел размеры, способствующие нормальному воздушному обмену. Кроме того, для обеспечения эффективного газообмена рекомендуется присоединять питатели к объекту литья под углом 45°. Питатели всегда должны присоединяются к самой толстой части объекта литья, чтобы помочь в борьбе с усадкой.

В особо крупных отливках может потребоваться несколько питателей для того, чтобы ввести металл в полости объекта литья. Объекты литья - вкладки, полные и частичные коронки, промежуточные элементы,мостовидный протез.

Геометрические размеры питателей зависят

от вида и размера объекта литья.

1. - Коронка с незначительной толщиной стенки.Диаметр литника 2,5мм.

2. - Коронка со значительной толщиной стенки. Диаметр литника 3мм.

3. - Промежуточный элемент. Диаметр литника 3,5мм.

4. - Большая коронка со значительной толщиной стенки.

Два литника диаметром 2,5. 3мм.

Длина питателей выбирается равной 2. 5мм.

Общие принципы спроектирования литниковой системы.

Правильно сконструированная литниковая система должна обеспечивать быстрое и ламинарное (плавное, однородным потоком) заполнение литейной формы с необходимой скоростью,

непрерывную подачу расплавленного металла к затвердевающей отливке, выход газов из полости формы.

Скорость материала важно, потому что, если расплав движется слишком медленно, он может

остыть прежде, чем полностью заполнит литейную полость.

Для предупреждения турбулентного характера потока расплава, следует обеспечивать

мягкие переходы между литниками в направление потока жидкого металла и

соответствующие размеры элементов литниковой системы. Турбулентный (с завихрениями, бурный) характер движения расплава по литниковым каналам не пособствуют оптимальному движению

струи расплава. Из-за этого он не может сразу сформироваться и аполнить

полость. При этом существенно возрастает вероятность образования усадочных раковин

в отливке и неоднородность структуры каркаса протеза.

Расположение элементов литниковой системы в опоке важнейший критерий для

обеспечения качественного литья.

Объекты литья должны охлаждаться в первую очередь и поэтому должны быть размещены

вне теплового центра опоки. Правильным считается их размещение на минимальном

расстоянии от боковой поверхности опоки и её дна. На практике, обычно, необходимо выдерживать следующие расстояния: 4…5мм от боковой поверхности опоки и 4…5мм, соответственно, от её дна. Меньшие величины этих размеров ограничиваются

механической прочностью материала опоки.

Литниковый канал (каналы) и коллектор должны охлаждаться в последнюю очередь и,

следовательно, должны быть расположены максимально близко к ермическому центру опоки.

В идеальном случае, коллектор должен располагаться на середине высоты опоки,

т.е. в зоне максимальной температуры (тепловой центр). При этом коллектор обеспечивает

подпитку жидким расплавом объекты литья на стадии их кристаллизации, препятствуя

их неконтролируемой усадке.

Исходя из вышеизложенных условий расположения коллектора определяется

длина литниковых каналов. Следует помнить, что слишком длинные каналы

увеличивают путь расплава, ухудшают его течение и увеличивают количество

остаточного воздуха в форме. Всё вместе это приводит к повышению риска некачественного литья (например, непроливы наиболее тонких частей восковой модели). При непосредственном питании отливки необходимо стремиться к тому, чтобы в тепловом центре опоки находился участок расхождения литниковых канолов к объектам литья. Для получения предсказуемого, высококачественного литья близких по параметрам объектов необходимо учитывать плотность используемого сплава. Чем

меньше его удельный вес, тембольше должен быть диаметр литниковых каналов. Для получения предсказуемого, высококачественного литья особое внимание необходимо уделять выбору геометрических размеров элементов литниковой системы: литниковых каналов, коллектора, питателей. Этот выбор определяется многими факторами: типом литниковой системы (с непосредственным питанием отливки или с использованием литейного резервуара (коллектора)), размерами объектов литья, их видом и количеством.

ПРИМЕРЫ ПОСТРОЕНИЯ ЛИТНИКОВОЙ СИСТЕМЫ.

Непосредственное питание объектов литья.

Непосредственным питанием называют такое строение литниковой системы, при котором

каждая отливаемая деталь прикрепляется литниковым каналом непосредственно к заливочной

воронке.

Этот тип литейной системы применяют при литье отдельных объектов -одиночных коронок, промежуточных элементов. При этом диаметр литниковых каналов определяется в зависимости

от исходной толщины стенок отливаемой детали и должен не менее чем в 2 раза её превышать.

Однако, в любом случае, при работе на вакуумной литейной установке (плавка и литьё в вакууме

с последующим прессованием) диаметр литникового канала должен быть не менее 3,5мм и идти к

отливке без изменения диаметра.

Если в собранной форме размещается несколько объектов с отдельным питанием,

следует обеспечить одинаковый тепловой режим для каждой отливаемой детали. Все объекты

литья должны быть расположены на расстоянии 5 мм от дна опоки и 5 мм от наружной стенки формы.

Расстояние между объектами литья должно быть около 10 мм. Литниковые каналы необходимо формировать таким образом, чтобы они расходились к объектам литья в тепловом центре опоки.

Бесколлекторное питание объектов литья.

Бесколлекторное питание объектов литья представляет собой разновидность непосредственного питания. Отличие заключается в том, что при бесколлекторном питании литниковые каналы

подводятся не к каждому объекту литья. Так, при количестве отливаемых единиц равном 3, используется один литниковый канал. При литье протяженных конструкций число литниковых

каналов должно быть увеличено до 2. 3. При этом необходимо, чтобы литниковый канал

присоединялся к объекту литья, требующему максимального объёма расплава. Так, для

мостовидного протеза целесообразно выполнять подвод литникового канала к промежуточным элементам. При бесколлекторном питании объектов литьяз начительно экономиться количество используемого сплава, что существенным (положительным) образом сказывается на экономической составляющей вопроса. Взаимное расположение элементов литниковой системы в данном случае подчиняется общему правилу: объекты литья должны охлаждаться в первую очередь, а питающие элементы - литниковые каналы и прибыли - в последнюю очередь. На рисунке показано, что объекты литья должны располагаться на расстоянии не более чем 5мм от боковой стенки опоки и её дна. Применяя данный метод построения литниковой системы, необходимо особенно тщательно выбирать параметры литниковых каналов - их диаметр и длину.

Основными факторами, определяющими диаметр литниковых каналов являются свойства

сплава (его жидкотекучесть и плотность) и характеристиками объекта литья - толщина стенки

коронки, объём каркаса протеза в целом и объём промежуточного элемента (в случае мостовидного протеза). На начальном этапе можно придерживаться следующих рекомендаций.

1) При литье одиночных коронок и небольших конструкций прибыль на литниковом канале

не формируется. Диаметр литникового канала при это должен определяться максимальной толщиной коронки. Но, в любом случае, он не может быть менее 3мм. Для сплавов с высокой плотностью (сплавы на основе золота, платины с плотностью около 18г/см3) необходимо использовать литниковыеканалы диаметром 3,5мм. Для сплавов с низкой плотностью (неблагородные кобальто-хромовые, никель-хромовые, на основе серебра, палладия) диаметр литникового канала можно увеличить до 4мм.

2) При литье протяжённых, массивных конструкций (например, каркас цельнолитого

мостовидного протеза) на литниковом канале формируется дополнительная прибыль. При выборе диаметра литникового канала учитывайте количество расплава, которое должно поступить в литейную полость объекта литья. Также, как и в предыдущем примере, принимайте во внимание плотность используемого сплава. Для сплавов с высокой плотностью выбирайте диаметр литникового канала равным 4,5мм. Дальнейшее увеличение диаметра возможно, в случае особо крупной конструкции,

но не более 5мм. Для сплавов с низкой плотностью можно выбрать диаметр равным 5мм. В случае присоединения литникового канала к промежуточному элементу мостовидного протеза объём прибыли, сформированной на литниковой канале по объёму должен быть не менее объёма промежуточного элемента. Необходимо помнить, что чрезмерное увеличение диаметра литникового канала приводит к ухудшению условий литья, т.к. в этом случае поток расплава трудно сформировать в виде плотной, равномерно движущейся струи.

Прибыли, сформированные на объектах литья, предназначены для обеспечения подпитки объекта

литья в процессе его кристаллизации жидким расплавом. Кроме того, прибыль выступает в данном случае как резервуар, в который будут эвакуированы остатки воздуха из литейной полости объекта литья. Для выполнения своей функции прибыль должна быть спроектирована и расположена таким образом, чтобы она в обязательном порядке охлаждалась существенно медленнее чем объект литья.

Прибыль для объекта литья. Размер прибыли зависит от характеристик объекта литья. На рисунке А прибыль присоединена к коронке. На рисунке Б прибыль присоединена к промежуточному элементу мостовидного протеза. Т.к. для заполнения промежуточного элемента требуется больше

расплава, прибыль на рисунке Б выполнена большего размера.

В случае, если объект литья имеет особо крупные размеры, к нему может быть присоединено две прибыли.

Особое внимание необходимо уделять следующим моментам:

1) прибыль должна быть прикреплена к объекту литья в самой толстой его части;

2) объём прибыли должен соответствовать объёму расплава, необходимого для заполнения объекта литья.

3) прибыль должна быть прикреплена к объекту литья под углом примерно равным 45 градусов и направлена от боковой стенки опоки в сторону её теплового центра.

Коллекторное питание объектов литья.

Коллекторным питанием называют такое строение литниковой системы, при котором каждая

отливаемая деталь прикрепляется к литьевому резервуару (коллектору), в который по литниковым каналам из воронки поступает расплав. Этот тип литейной системы применяют при литье отдельных объектов -одиночных коронок, промежуточных элементов, вкладок, а также при литье протяжённых,

массивных конструкций (например, каркас мостовидного протеза). Диаметр литниковых каналов при

коллекторном литье на вакуумных установках должен

быть не менее 4,5мм. Мы рекомендуем использовать для формирования литниковых каналов и коллектора при таком методе литья стержни литейного воска диаметром 5мм. Длина литниковых

каналов должна быть выбрана такой, чтобы обеспечить расположение коллектора максимально

близко к тепловому центру опоки. Как и при литье с непосредственным питанием, следует обеспечить

тепловой режим длякаждой отливаемой детали, обеспечивающий подпитку объектов литья жидким

расплавом на стадии их кристаллизации. Для этого все объекты литья должны быть расположены на расстоянии не более 5 мм от дна опоки и от наружной стенки формы.

А - Цилиндрическая форма опоки. Условия для получения качественного литья обеспечиваются равными температурными условиями для каждого объекта литья и их равномерной

кристаллизацией. Коллектор, выполненный в форме дуги, приближён к термическому центру опоки. Отливки объектов литья имеют плотную, однородную структуру без пор. Неконтролируемая усадка минимизирована.

Б - Усечённая форма опоки. Условия для получения качественного литья выполнены.

Расположение объектов литья вдоль прямолинейного участка боковой стенки опоки обеспечивает

их первоочередное охлаждение и подпитку расплавом в процессе кристаллизации. Отливки объектов литья имеют плотную, однородную структуру без пор.

В - Усечённая форма опоки. Условия для получения качественного литья выполнены.

Объекты литья расположены на минимальном и одинаковом расстоянии от боковой

радиальной стенки опоки. Их температурный режим одинаков. Условия подпитки объектов

литья расплавом в процессе кристаллизации выполнены. Отливки объектов литья имеют плотную, однородную структуру без пор.

Г - Цилиндрическая форма опоки. Условия для получения качественного литья не

выполнены.

Объекты литья находятся в разных температурных условиях. При этом объекты литья,

расположенные ближе к центру опоки будут плохо охлаждаться. Процесс их кристаллизации

может по времени совпадать с кристаллизацией расплава в коллекторе.

Отливки этих объектов подвержены риску возникновение неоднородной, пористой структуры.

Мы познакомили Вас с базовыми понятиями, определяющими пути построения

литниковой системы, удовлетворяющей требованиям высокоточного стоматологического литья.

Для того, чтобы Ваши успехи в работе были стабильными и предсказуемыми, конечно же,

изложенного материала может оказаться недостаточно.

Черпайте знания из специальной литературы, анализируйте свои достижения и ошибки.

Накопленный личный опыт и глубокое понимание процессов, протекающих при литье

стоматологических сплавов - основа Вашего мастерства.

Литьё стоматологических сплавов

на вакуумной литейной установке УЛВК-30А

Этот сайт использует файлы cookie и метаданные. Продолжая просматривать его, вы соглашаетесь на использование нами файлов cookie и метаданных в соответствии с Политикой конфиденциальности.

Литье под давлением с вакуумированием и возможности изготовления тормозных барабанов с вакуумированием

Общая информация о литье под давлением алюминиевых сплавов с вакуумированием

При изготовлении алюминиевого литья под давлением могут возникать различные дефекты, такие, как: усадка, пористость, газовые раковины, засор, неслитины и другие. При высокой скорости заполнения пресс-формы жидким металлом затруднен выход газов из полости пресс-формы. Газы состоят из воздуха, продуктов нагрева и горения смазки от пресс-формы. По этой причине наиболее частым дефектом отливок при изготовлении по технологии литья под давлением является газовая пористость, что ухудшает прочностные характеристики литой продукции. Наиболее критичными являются тонкие стенки деталей. Проблема усугубляется еще тем фактором, что при нагревании воздух расширяется, т.е. увеличивается в объеме. Газовая пористость может быть не видна на заготовке и выявляется уже на стадии ее механической обработки, когда начинают срезать поверхностные слои алюминиевой отливки. Поэтому детали, полученные литьем под давлением, могут иметь пониженные прочностные свойства и дефектную поверхность после механической обработки (мехобработки). Различные системы вентиляции пресс-формы могут только незначительно улучшить техпроцесс, т.е. минимизировать количество газов, попадающих в отливку. Одним из наиболее эффективных способов удаления газов и снижения количества газов в процессе запрессовки жидкого металла в пресс-форму является вакуумирование. Этот способ усовершенствования литья под давлением позволяет максимально удалять газы, поступающие в пресс-форму при запрессовке жидкого цветного металла. При правильной технологии вакуумирования можно добиться максимально низкой пористости, а при дальнейшей термообработке можно существенно повысить прочность отливок, при этом можно значительно уменьшить толщину стенок алюминиевых отливок. Далее мы рассмотрим сущность литья под давлением алюминиевых сплавов с применением вакуумирования, а также один из методов реализации вакуумирования на практике, преимущества и недостатки вакуумирования.

Сущность литья под давлением с вакуумированием

Литьем под давлением изготавливают тонкостенные и сложные по форме отливки с максимально тонкими стенками. Под высоким давлением жидкий металл подается в пресс-форму, в которой он постепенно затвердевает, принимая очертания полости пресс-формы. При запрессовке жидкий металл смешивается с газами, имеющимися в полости пресс-формы. Большинство газов, основным составляющим которых является воздух, выдавливается через систему вентиляции и разъем пресс-формы. Высокое давление запрессовки металла также способствует максимальному удалению газов. Однако часть газов, не успевших удалится из пресс-формы, смешивается с жидким металлом и может образовывать такие дефекты, как, газовые раковины и газовая пористость.

На рис. 1 представлен пример пресс-формы с системой вакуумирования, на рис. 2 – отливка, полученная по технологии литья под давлением с вакуумированием.

Рис. 1. Пример пресс-формы литья под давлением с системой вакуумирования

Р ис. 2. Отливка "Блок цилиндров", полученная по технологии литья под давлением с вакуумированием

Существуют другие техпроцессы литья цветных сплавов в металлические формы. Это литье под низким давлением и литье в кокиль. За счет более медленного заполнения формы в этих процессах литья снижается количество газов, попадающих в металл, что позволяет получать более плотные отливки, но при этом существенно увеличивается толщина стенок деталей. Воздух и другие газы в этих техпроцессах успевают удалиться через промывники, плоскость по разъему, вентиляционные каналы и др.

Главной задачей при литье под давлением с целью получения более качественного литья является удаление газов из полости пресс-формы до начала запрессовки жидкого металла. Для решения такой задачи и применяется вакуумирование. Вакуумирование пресс-формы должно происходить за очень короткое время в промежуток между запрессовкой жидкого металла и его затвердеванием, т.е. за доли секунды. За этот промежуток времени воздух и другие газы должны выйти их пресс-формы через систему вентиляции. Поэтому важнейшей задачей при литье под давлением с вакуумированием является создание максимального значения вакуума за счет давления и площади вентиляционной системы пресс-формы. При этом существуют специальные расчеты, определяющие размеры литниковой системы, промывников, вентиляционных щелей. Применение вакуумирования требует использования вакуумного оборудования, дополнений в пресс-форму по обеспечению системы для удаления газов, герметизации мест стыка половин пресс-формы и инструмента к пресс-форме. Все это существенно увеличивает затраты. Поэтому перед применением такой технологии для конкретной детали требуются расчеты на рентабельность.

Технология литья под давлением с вакуумированием

Наиболее показательной технологией литья под давлением алюминиевых сплавов является способ литья по патенту Ф. Визера (Патент № DE 198 50 499 C1), который наилучшим образом иллюстрирует сущность этого процесса.

На рис. 3 показана схема литья под давлением с вакуумированием перед запрессовкой жидкого алюминиевого сплава, на Рис. 4 - после запрессовки.

Рис. 3. Схема литья под давлением с вакуумированием перед запрессовкой

Обозначения:

1 - 2 – пресс-форма, 3 - полость формы, 4 - канал литниковой системы, 5 - подающая полость, 6 – объём заполнения, 7 – входное отверстие, 8 – полость выравнивания, 9 – полость цилиндра, 10 – канал для вакуумирования, 11 – разделительная поверхность, 12 – упор, 13 – поршень с полым штоком, 14 – тигель расплава, 15 – отверстие для заполнения, 16 – цилиндр, 17 – вакуумный уплотнительный канал, 18а, 18б – плата давления, 19а,19б – промежуточная плата, 20 – остаточный воздух, 21 – штанга упора, 22 – толкатель поршня, 24 – вакуумный генератор.

Рис. 4. Схема литья под давлением с вакуумированием после запрессовки

ГПри закрытой пресс-форме поршень 13 движется в сторону запрессовывающего поршня 12. Через дозатор 14 жидкий металл поступает в литейную камеру 16. Одновременно с этим через вакуумный насос 24 из полости 3 и зоны литниковой системы 4 откачивается воздух с помощью полого штока поршня. Откачка воздуха производится вакуумным насосом в уплотнительных канавках 17а -17е. Поршни 12 и 13 синхронно с упором двигаются в сторону пресс-формы (см. рис. 2). Перед запрессовкой жидкого металла ваккум создается не только в пресс-форме, но и в гильзе, в которую заливается металл перед запрессовкой. При этом вакуумный клапан отключает вакуум сразу же после заполнения пресс-формы.

Вакуумное литье: технология, установка, оборудование (машина вакуумная, камера) для литья под давлением в формы пластмасс, пластика, металлов

Вакуумное литье подняло литейное производство металлических и пластиковых изделий на новый уровень, на котором сокращаются расходы на материалы и уменьшается время производства. На данном этапе технология вакуумного литья по праву считается одним из самых точных методов выпуска небольших партий изделий и быстрого построения прототипов.

Вакуумное литье

Технология и оборудование для вакуумного литья

Суть технологии – переработка двухкомпонентных полиуретановых реактопластов посредством литья в гибкие силиконовые формы в вакуумной среде. Ключевая особенность вакуумного литья пластика в силиконовые формы заключается в отсутствии необходимости в трудоемком и дорогостоящем создании металлических пресс-форм. Это позволяет сократить себестоимость изделий, которые выпускаются в небольших количествах.

Технология и оборудование для вакуумного литья

Среди главных преимуществ вакуумного литья пластмасс стоит выделить следующие:

- Точнейшее воспроизведение фактуры поверхности изделия;

- Получение изделий любых геометрических форм и фактур поверхностей;

- Отсутствие внешних изъянов;

- Пониженная стоимость выпуска партий изделий;

- Кратчайшие сроки выполнения всех технологических работ.

Литейные операции осуществляются в специальных литьевых системах, основными компонентами которых являются вакуумная камера для литья и вакуумный насос.

Также в производстве силиконовых форм и литье в них применяется дополнительное оборудование. Прежде всего, это термошкаф, в котором материалы могут нагреваться до 40°C перед заливкой; миксер, позволяющий в одно и то же время вакуумировать и перемешивать силикон, устранять воздушные пузыри из него в процессе создания силиконовой оснастки; дозатор силикона, обеспечивающий автоматическое дозирование и подачу данного вещества.

Вакуумное литье пластмасс в силиконовые формы

Рассмотрим основные этапы производства деталей с помощью литья вакуумным всасыванием. На первом этапе создается и подготавливается мастер-модель. Для создания ее чертежа применяется трехмерная компьютерная графика либо сканируется уже готовый образец. Далее модель распечатывается на 3D-принтере из полимера и корректируется при необходимости. На сквозные прорези наклеивают особый скотч, формирующий очертания разъема и способствующий получению идеально ровных поверхностей.

Вакуумное литье пластмасс в силиконовые формы

На следующем этапе монтируется опалубка и отливается силиконовая форма. Модель помещают в деревянную опалубку. Из специальных труб сооружают систему, в задачи которой входит наполнение формы силиконом и устранение воздуха. Двухкомпонентную силиконовую субстанцию перемешивают и на небольшой период времени размещают в вакуумной камере, где из нее удаляются воздушные пузырьки. Затем силикон вынимают из камеры и заливают в опалубку с моделью, где он и застывает на протяжении приблизительно 16 часов.

После полного застывания силикона опалубку демонтируют, а саму силиконовую форму разрезают особым острым ножом до приклеенного скотча, благодаря которому конструкция разбирается очень просто и быстро. Одну форму можно использовать для отливки десятков изделий из пластмассы. Затем ее нужно заменить.

Для непосредственно литья изделия сначала следует собрать пресс-форму, соединив все ее части и надежно скрепив их. Затем форму фиксируют в вакуумной камере особыми микролифтами. Функции сырья могут выполнять и обычные термопласты (АБС, полипропилен, полистирол), и эластомеры (полиуретан и пр.). Как правило, это двухкомпонентные смеси, которые плавятся при температуре не выше 180°C. Использование тех или иных компонентов в том или ином соотношении позволяет получить изделия с разными эксплуатационными качествами (разный уровень гибкости, разная окраска или ее отсутствие).

Смесь располагают в вакуумной камере. Вакуумный насос обеспечивает образование состояния разрежения, при котором смесь перемешивается и освобождается от воздуха. Далее она перенаправляется в форму. Разрежение способствует скорому и легкому втягиванию жидкой смеси полимеров в силиконовую форму.

И, наконец, на последнем этапе изделие охлаждается. Процесс охлаждения начинается в вакуумной камере (примерное время – до 1 часа в зависимости от конкретного полимера), и продолжается уже в естественных условиях на протяжении нескольких часов. Затем готовое изделие вынимают из формы.

Вакуумная машина для литья металлов под давлением

В данном случае литье представляет собой процесс производства изделий посредством заливки расплавленного металла в особую литейную форму, где он охлаждается и, в конце концов, затвердевает, приобретая форму итогового изделия. Полученные детали нашли активное применение в автостроении, станкостроении, при изготовлении бытовой техники, электроники, ювелирных украшений, стоматологических изделий

Вакуумная машина для литья металлов под давлением

При вакуумном литье формы заполняются жидким металлом в вакуумной среде, что приводит к устранению из металла газов. Благодаря этому на выходе получаются более качественные тонкостенные изделия повышенной плотности.

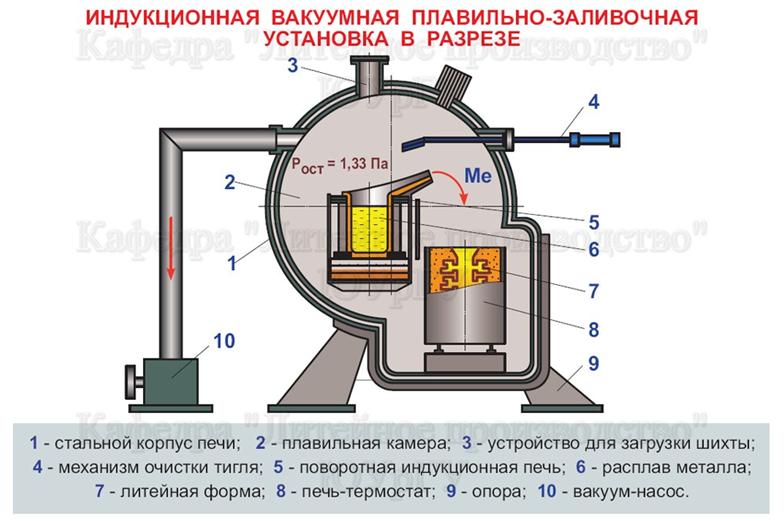

Различают несколько способов производства изделий методом вакуумного литья металлов:

- Металл в вакууме всасывается в форму, которая находится над расплавом, затем кристаллизуется при атмосферном или повышенном давлении;

- Металл в вакууме всасывается в форму, которая находится под расплавом, при металлостатическом давлении;

- Литье происходит в вакууме под давлением (используется специальная вакуумная машина для литья под давлением с использованием вакуумированных пресс-форм);

- Выполняется вакуумная центробежная заливка и пр.

Также часто практикуется литье по выплавляемым моделям (предназначено для выпуска тонкостенных изделий сложных конфигураций).

Вакуумное литье металлов в комбинации с вакуумной плавкой находит все большое применение в производстве изделий из специальных сталей и сплавов.

На сегодня вакуумное литье позволяет получить наиболее высокий уровень качества изделий при мелком или серийном выпуске.

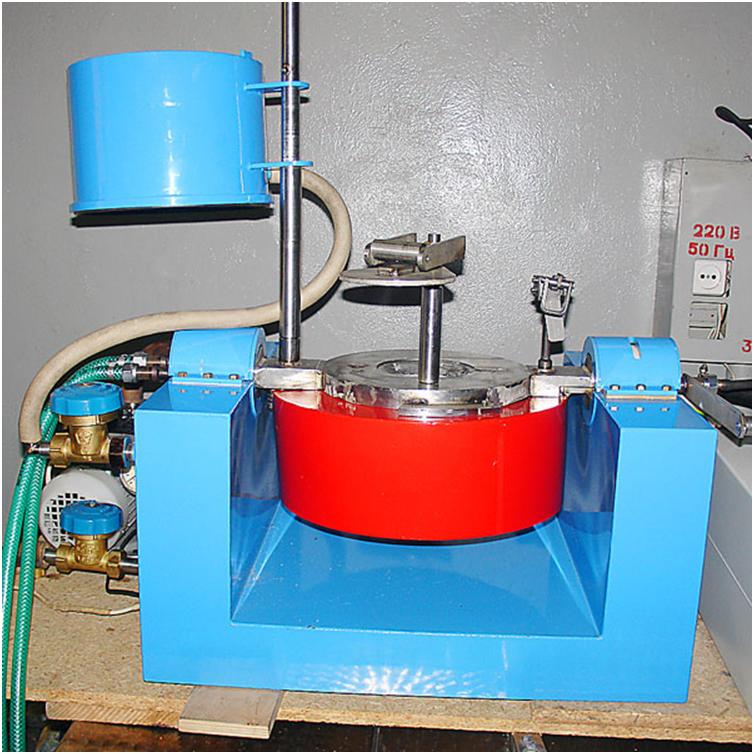

Вакуумные литейные установки – их особенности и отличия, описание установок двух типов

Вакуумные литейные установки предназначаются для процесса литья стоматологических сплавов любого типа. Особенностью данного оборудования является то, что литьё можно выполнять с высоким уровнем точности, что понижает проблемы с последующей обработкой материалов. Главной особенностью литейных вакуумных установок является наличие качественной системы охлаждения. Благодаря ей удалось полностью избавиться от перегревов системы.

Особенности литейных вакуумных систем

За счёт вакуума удаётся предотвратить концентрацию паров внутри системы, что позволяет полностью выделить из неё огнеупорную смесь в полном объёме. Что касается технологической части работы вакуумной литейной системы, то в ней обычно используют инертный газ, что позволяет не описаться окислений сплавов.

Сущность литья в вакууме заключается в следующем:

- Расплавленный материал заливается в форму;

- Под воздействием разряжения удаляется весь воздух;

- Поэтому форма заполняется качественно, без раковин, которые могут образовываться из-за наличия воздуха;

- За счёт регулировки разности давления в рабочей камере и атмосферного давления, удаётся регулировать скорость заполнения формы расплавом.

Вакуумное литьё не только исключает попадание воздуха в расплав, но и повышает герметичность, точность и технические свойства отливок, которые производятся в вакуумной среде. В производстве используются вакуумные литейные установки двух типов.

Вакуумные литейные установки первого типа

Вакуумные установки для литья, которые принадлежат к первому типу устройств, имеют следующую конструкцию:

- В установке имеется верхняя и нижняя камеры;

- Нижняя камера является раздаточной печью, обогрев которой осуществляется за счёт электричества или газа. В этой камере расположен тигель с расплавом;

- Верхняя камера располагается на крышке нижней камеры;

- В полости верхней камеры имеется вакуум провод, который соединяет верхнюю камеру с ресивером. Именно в ресивере за счёт насоса создаётся разрежение, которое контролируется автоматической системой управления.

Принцип работы установки для литья в вакууме первого типа заключается в следующем:

- Клапан управления открывается;

- В верхней камере создаётся разряжение;

- За счёт разницы давления в верхней и нижней камерах, расплав поднимается и заполняет форму;

- После того, как отливка затвердеет, клапан управления соединяет полость верхней камеры с атмосферой;

- Давление в обеих камерах становится одинаковым;

- Остатки неиспользованного расплава сливаются в тигель;

- Верхнюю камеру нужно снять и извлечь форму с отливкой.

После этого цикл отливки можно повторять. Литьё вакуумным всасыванием считается перспективным методом, так как при нём возрастают механические свойства изделий. Например, алюминиевые отливки из сплава АЛ-9 при литье вакуумным всасыванием получают увеличенную на 5-10% прочность.

Вакуумная литейная установка второго типа

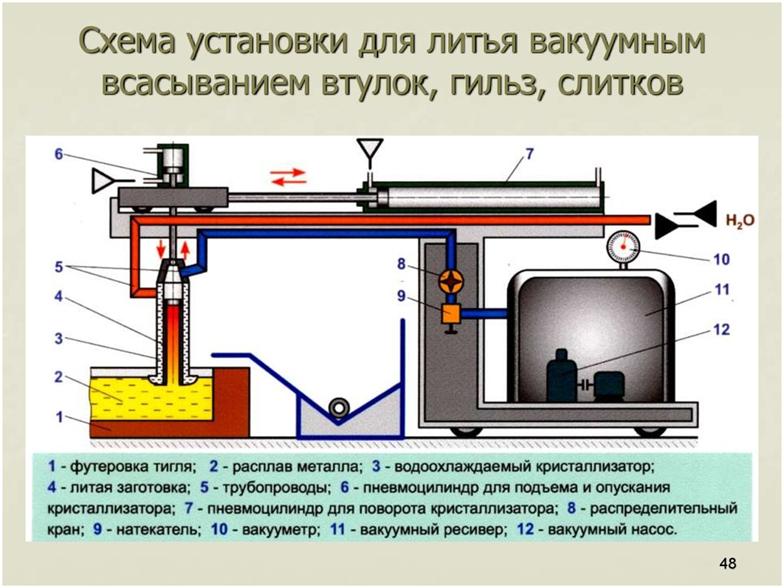

Вакуумные литейные установки второго типа используются для отливки слитков, втулок и простых заготовок. Литьё в вакууме в таких установках проходят по следующему принципу:

- В системе имеется водоохлаждаемый кристаллизатор, носок которого погружается в расплав;

- Сам расплав находится в тигле, который имеет футеровку;

- Полость кристаллизатора соединена с вакуумным ресивером посредством вакуум-провода;

- За счёт вакуумного насоса в системе создаётся разряжение;

- Разряжение регулируется натекателем;

- Когда происходит поворот распределительного крана, рабочая полость кристаллизатора соединяется с ресивером;

- Потом в системе создаётся разрежение, за счёт которого расплав начинает всасываться в полость кристаллизатора. Расплав поднимается на такую высоту, которая пропорциональна разряжению в системе;

- После этого расплав начинает затвердевать в рабочей полости кристаллизатора;

- После того, как отливка полностью затвердеет, нужно извлечь носок кристаллизатора из ванны;

- Потом нужно повернуть кран, за счёт чего рабочая полость соединяется с атмосферой, и готовая отливка выпадет в специальный приёмный короб.

Особенности формирования отливок в вакуумных литейных установках

При вакуумном литье отливки получаются более качественными. Особенности формирования отливок при литье в вакууме отличаются следующими особенностями:

- Форма заполняется расплавом с нужной скоростью, которая требуется по условиям технологическому процессу;

- Процесс заполнения формы проходит плавно, расплав не разбрызгивается в разные стороны;

- Расплав заполняет форму без пустот, которые могут образовываться из-за наличия в нём пузырьков воздуха. За счёт вакуумной среды удаётся избежать образования раковин из-за наличия воздуха;

- В процессе затвердевания отливки, из расплава могут выделяться газы, благодаря чему отливка получается чистой, без пористостей и газовых раковин;

- Отливка получается плотная, она практически не имеет усадочных дефектов. Это происходит из-за постоянного воздействия давления воздуха на зеркало расплава. Не стоит забывать, что для получения нужных свойств отливки, нужно контролировать давление воздуха в рабочей камере;

- Так как расплав засасывается в водоохлаждаемый кристаллизатор, который имеет тонкие металлические стенки, отливка очень быстро затвердевает. Это устраняет ликвацию в тех сплавах, которые к ней склонны.

Таким способом можно получать даже пустотелые отливки без стержней. Для этого достаточно просто отключить вакуум в момент образования корочки твердого металла нужной толщины. После этого расплав просто сольётся обратно в тигель. В этом случае нужно обязательно давать припуск на внутренних стенках готового изделия. Чаще всего, внутренние стенки будут иметь волнистую структуру, так как металл может застывать неравномерно. Поэтому внутреннюю поверхность деталей придётся подвергать дополнительной обработке.

Кроме того, часто заготовки отливают с применением стержней. Такой способ позволяет получить нужные отливки из цветных и чёрных металлов. Как правило, таким способом втулки и вкладыши делают из дорогостоящих сплавов, так как данный способ позволяет существенно снизить расход материалов.

Купить вакуумные литейные установки можно в Москве. Наши опытные сотрудники помогут выбрать самый оптимальный вариант по цене и производительности.

Читайте также: