Литье в металлические формы

Обновлено: 05.05.2024

Алюминиевые сплавы обладают малой плотностью, высокой прочностью и пластичностью, их легко обрабатывать. Наиболее распространены сплавы алюминия с кремнием (силумины), которые обладают повышенной коррозионной стойкостью, хорошей свариваемостью и другими свойствами.

Алюминиевые сплавы применяют при производстве блоков цилиндров, корпусов приборов и инструментов и т. п.

Магниевые сплавы обладают малой плотностью, высокой прочностью, хорошей обрабатываемостью. Недостатком магниевых сплавов является низкая коррозионная стойкость. Для повышения механических свойств практически все магниевые сплавы обрабатывают (модифицируют) гексахлорэтаном, мелом и другими веществами. Из магниевых сплавов изготовляют корпусы насосов, приборов, инструменты и другие изделия.

Медные сплавы (бронзы и латуни) имеют сравнительно высокие механические и антифрикционные свойства, высокую коррозионную стойкость, хорошую обрабатываемость. Для изготовления отливок применяют оловянные и безоловянные бронзы и латуни. Безоловянные бронзы используют как заменители оловянных бронз.

По механическим, коррозионным и антифрикционным свойствам безоловянные бронзы превосходят оловянистые. Медные сплавы применяют при производстве арматуры, подшипников, гребных винтов, зубчатых колес и др. Алюминиевые, магниевые и медные сплавы широко применяют в приборостроении.

Основными способами изготовления отливок является литье в песчаные формы, по выплавляемым моделям, в оболочковые формы, в кокиль, под давлением и центробежное. Указанными способами можно изготовлять отливки в разовые формы (литье в песчаные формы, по выплавляемым моделям и в оболочковые формы) и в металлические формы (литье в кокиль, под давлением и центробежное).

Существует много вариантов получения литых заготовок, каждый из которых имеет свое назначение и область применения.

Различают следующие виды форм:

а) разовые – служат для получения только одной отливки, после чего их разрушают. Для их изготовления используют песчано-глинистые смеси, в состав которых входит кварцевый песок от 85 до 90 %, огнеупорная глина от 8 до 14 %, вода и связующие (жидкое стекло, искусственные смолы и др.).

Разовые формы могут быть сырыми, сухими, поверхностно – высушиваемыми и химически твердеющими.

Литейная форма чаще всего состоит из двух полуформ (рисунок 5).

Полуформы верхняя 8 и нижняя 11 изготовлены из песчано-глинистой смеси в металлических рамках 2 и 13 (опоках). В нижней полуформе с помощью модели 10 образована рабочая полость 4 для получения отливки.

Отверстие в отливке образует песчаный стержень 7, который прочно скреплен с формой с помощью стержневых знаков 6 и 12. Выступы 9 на модели предназначены для получения отпечатков стержневых знаков в форме.

Полуформы перед заливкой скрепляют штырями1 или на верхнюю полуформу устанавливают груз. Для удаления газов, выделяющихся из песчано-глинистой смеси и расплава, при заливке в форме и стержне выполняют вентиляционные каналы 5. Расплав в рабочую полость формы заливают через литниковую систему - совокупность каналов, предназначенных для подвода расплава в полость формы и питания отливки при затвердевании.

б) полупостоянные – изготавливаются из смеси с высоким содержанием глины и высокоогнеупорных материалов. Их применяют чаще всего при производстве крупных и тяжёлых отливок простой конфигурации. При производстве отливок полость формы сохраняет свои очертания, получая лишь незначительные повреждения. Эти формы допускают многократную (до нескольких десятков раз) заливку металла с мелким ремонтом рабочей поверхности после получения каждой отливки.

1 – штыри; 2, 13 - металлические рамки (опоки); 3 - литниковая чаша и стояк; 4 - рабочая полость формы; 5 - вентиляционные каналы;

6, 12 - стержневые знаки; 7 - стержень; 8 – верхняя и 11- нижняя полуформы; 9 – выступы на модели для стержневых знаков; 10 – модель

Рисунок 5 – Песчаная разовая форма в сборе.

в) постоянные – изготавливаются преимущественно из металла. Такие формы обеспечивают получение в одной форме нескольких тысяч, а иногда десятков тысяч отливок. Металлические формы – кокиль – применяют в серийном производстве, а также при специальных способах литья.

Область применения указанных способов определяется объемом производства, требованием по точности, шероховатости поверхности, технологическим свойствам литейных сплавов, экономической целесообразностью способа. Точность литых заготовок характеризуется величиной отклонения их по форме и размерам от размеров заданных чертежом. Чем меньше отклонение, тем точнее отливка.

Способы получение отливок в разовых формах различны, в том числе:

- литье в сухие и сырые песчано-глинистые формы,

- литье в оболочковые формы,

- литье по выплавляемым моделям,

- литье по растворяемым моделями др.

Литые заготовки, полученные в разовых формах, отличаются обширной номенклатурой и размерами. Допуски на размер находятся в пределах ± 0,5 до ± 0,7 мм, Для получения таких отливок необходима литейная форма. Ее изготовление - составляющее звено технологического процесса. В целом технологический процесс включает следующие операции:

- разработка технологии;

- конструирование модели и стержневого ящика;

- изготовление модели и ящика;

- приготовление формовочной и стержневой смесей;

- изготовление литейных форм и стержней;

-плавка и подготовка металла; сборка литейныхформ;

- заливка форм металлом;

- охлаждение отливок;

-выбивка отливок и стержней;

- очистка и обрубка отливок;

- контроль качества отливок.

Процесс изготовления литейной формы называют формовкой, которая складывается из ряда операций, выполняемых с оснасткой.

Для образования рабочей полости литейной формы используют оснастку, включающую модельный комплект. Модельный комплект — приспособления, включающие литейную модель, стержневые ящики (один или несколько), модельные плиты, модели литникковой системы. Оснастка содержит сушильные плиты, опоки и щитки.

Модель - формообразующее приспособление, которым получают отпечаток, соответствующий внешней конфигурации отливок. Их изготавливают из дерева, пластмасс или металла.

Стержневой ящик – приспособление, в котором изготавливают стержни из смеси песка и глины. Сушильные плиты для стержней - приспособления, на котором сушат стержни для сохранения их формы. Опоки - жесткие рамки, в которых формируют смесь, их, как правило, 2 и при сборке они образуют единую форму.

При получении формы необходим расчет модели и стержней, установку литниковой системы для подвода расплава, а также выпора для выхода газов.

ЛИТЬЕ В МЕТАЛЛИЧЕСКИЕ ФОРМЫ

Литье в металлические формы (кокиль) является одним из прогрессивных способов получения отливок из чугуна, стали и цветных сплавов массой от нескольких граммов до десятков тонн.

Сущность процесса заключается в многократном применении металлической формы, имеющей гораздо более высокую стойкость, чем обычная песчано-глин истая, поэтому их иногда называют постоянными. Полости в отливке выполняют при помощи металлических или песчаных стержней, которые извлекают из отливки после ее затвердевания и охлаждения до заданной температуры. Чаще всего металлические формы изготавливают из серого чугуна, реже из различных марок стали. В последнее время для изготовления металлических форм стали применять сплавы алюминия с анодированными рабочими поверхностями (при анодировании создается прочная и огнеупорная пленка оксидов алюминия).

Характерным свойством металлических форм является высокая теплопроводность. Вследствие этого процесс кристаллизации сплавов, залитых в металлические формы, и их дальнейшее охлаждение протекают с большой скоростью. Это приводит к образованию мелкозернистой структуры, что сказывается на повышении механических свойств металла отливок. Исключением является серый чугун, так как большая скорость охлаждения серого чугуна в металлической форме вызывает образование так называемого отбела, когда в поверхностных слоях отливки, а иногда даже во всем ее объеме возникает структура с высокой твердостью и хрупкостью. Поэтому приходится проводить тщательный подбор химического состава чугуна в зависимости от толщины сечений отливки, осуществлять покрытие рабочих поверхностей металлических форм огнеупорными, теплоизоляционными составами или красками и нагревание их перед работой до 300 °С.

Большим и основным недостатком металлических форм является отсутствие податливости. Это часто приводит к необходимости применения песчаных стержней, формирующих внутренние полости и отверстия, а также участки внешней поверхности отливки между выступающими элементами. В таких случаях форма становится комбинированной или полуметаллической.

Металлические формы в зависимости от величины, массы, материала и формы отливаемой заготовки изготавливают литьем или механической обработкой. Литые металлические формы могут иметь обработанные и необработанные рабочие поверхности. Формы с необработанными рабочими поверхностями, отлитые из чугуна и стали, имеют более высокую стойкость.

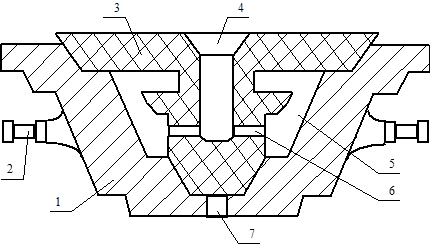

Конструкция металлических форм зависит от конфигурации и массы отливок, вида сплава и способа его заливки в форму, масштабов производства и других факторов. Они могут быть одногнездными и многогнездными, неразъемными (вытряхными) и разъемными (с вертикальной или горизонтальной плоскостью разъема), с одним или несколькими разъемами, с металлическими или песчаными стержнями. Число рабочих полостей в металлической литейной форме зависит от массы и размера литых деталей. Многогнездные металлические формы применяют только для получения небольших деталей. Неразъемные формы обычно отличают простота конструкции, легкость изготовления и обслуживания. Их применяют для получения деталей простой конфигурации, легко извлекаемых из металлической формы. К подобным деталям относятся грузы, вкладыши, крышки, колосники и др. На рис. 19.1, а представлена одногнездная неразъемная металлическая форма, а на рис. 19.1, б — полуметаллическая форма, в

Рис. 19.1. Конструкции металлических форм:

а — одногнездная неразъемная форма; б — полуметалдичсская форма с песчаным стержнем; в — многогнездная форма с вертикальной плоскостью разъема; г — полуметалл ическая форма; д — форма с горизонтальной плоскостью разъема; е — форма с двумя разъемами и металлическими стержнями; /, 5 — вертикальные половины формы; 2, 3, 4 — отдельные части стержня, формирующие внутреннюю полость; 6 — поддон

которой предусмотрено применение песчаного стержня. Для небольших отливок простой конфигурации применяют также разъемные металлические формы. На рис. 19.1, в показана многогнездная металлическая форма с вертикальной плоскостью разъема. На рис.

19.1, г показана полуметалл и чес кая форма с вертикальным разъемом для получения более сложных деталей — тройников из латуни. Часто применяют металлические формы с горизонтальной плоскостью разъема (рис. 19.1, д). Для отливок сложной формы приходится применять несколько разъемов. Пример такой металлической формы с двумя разъемами и металлическими стержнями для получения отливки поршня из алюминиевого сплава показан на рис. 19.1, е. Форма состоит из двух частей (/ и 5) с вертикальной плоскостью разъема, которые устанавливаются на поддон 6 с образованием горизонтальной плоскости разъема. Центральный стержень, выполняющий внутреннюю полость поршня, имеет сложную разъемную конструкцию, состоящую из трех отдельных частей 2, 3 и 4. После заливки формы сплавом и его затвердевания неподатливые металлические стержни необходимо своевременно удалять из отливки, чтобы предотвратить образование трещин в отливках из-за развития больших усадочных напряжений.

Металлические формы с металлическими стержнями применяют преимущественно для получения небольших по размерам деталей из алюминиевых, магниевых и цинковых сплавов и значительно реже — при отливке деталей из чугуна и сплавов на основе меди. Детали значительных размеров и сложной конфигурации, как правило, отливают в полуметаллических формах.

Процесс получения отливок в металлических формах легко поддается механизации. Сборку металлических форм перед заливкой металлом и разборку для извлечения отливок осуществляют как с помощью отдельных механизмов, так и с помощью разнообразных машин (однопозиционных и многопозиционных). В зависимости от массы металла, заливаемого в форму, производительность существующих машин колеблется в пределах 4 — 200 отливок в час.

Металлические формы (кокили) являются литейными формами многократного использования. Их изготавливают в основном из стали и чугуна.

По конструкции металлические формы бывают неразъемными (рис. 16.6, а) и разъемными. Неразъемные кокили применяют для отливок, конструкция которых обеспечивает свободное удаление их из формы вместе с литниковой системой при повороте формы на 180°. Разъемные кокили делают створчатыми (рис. 16.6, б), с горизонтальной плоскостью разъема (рис. 16.6, в), с вертикальной плоскостью разъема (рис. 16.6, д, е) и более сложных конструкций.

Рис. 16.6. Примеры конструкций кокилей:

а — неразъемный: 1 — кокиль; 2 — песчаный стержень; 6 — створчатый: 1,2 — матрицы кокиля; 3 — плита; в —с горизонтальным разъемом: 1 — верхняя матрица; 2 — нижняя матрица; 3 — плита толкателей; г — облицованный: 1 — оболочка; 2,3 — матрица; д — с вертикальным разъемом: 1,2 — левая и правая матрицы; 3 — плита; 4 — полость формы; 5 — песчаный стержень; е — разъемный с металлическими стержнями: 1,2 — матрицы кокиля; 3,4,5 — металлические стержни

Внутренняя полость кокиля (рабочая поверхность) оформляет наружную конфигурацию отливки. Отверстия, пазы и полости в отливке выполняются при помощи стержней — обычных песчаных или металлических. При этом конструкция металлических стержней должна обеспечивать их свободное извлечение из формы после затвердевания отливки. Для того чтобы можно было извлечь сложный металлический (см. рис. 16.6, е) стержень, его делают составным.

Металлическая форма не обладает газопроницаемостью, поэтому конструкция формы должна обеспечивать удаление воздуха и газов при ее заливке. В форме наряду с выпорами предусматривают вентиляционные пробки (венты) и тонкие риски но плоскости разъема (см. рис. 16.6, в).

Металлическая форма неподатлива и оказывает сопротивление усадке отливки при затвердевании. Это вызывает дополнительные напряжения в отливке и затрудняет извлечение ее из формы.

Перед заливкой в кокиль металла рабочую поверхность кокиля окрашивают тонким слоем огнеупорной краски. Она защищает поверхность кокиля от непосредственного контакта с жидким металлом и тем самым уменьшает износ формы. Кроме того, толщиной слоя краски можно регулировать интенсивность охлаждения отливки, так как краска менее теплопроводна, чем металлический кокиль.

Полости литниковой системы, прибылей, выпоров облицовывают теплоизоляционным материалом (например, асбестом) и окрашивают более толстым слоем краски. Металл в этих каналах будет затвердевать в последнюю очередь.

Перед началом работы кокили подогревают до температуры 200—300°С. Если перед заливкой металла форма будет холодной, то из-за большой теплопроводности формы металл потеряет жид- котекучесть раньше, чем заполнит форму. К тому же при заливке в неподогретый кокиль его поверхность при контакте с жидким металлом испытывает термоудар, что увеличивает износ формы.

Наименьшую стойкость имеют кокили при заливке стали: 10— 50 шт. при производстве крупных отливок и 400—600 шт. — при производстве мелких. При литье алюминиевых, магниевых и цинковых сплавов в кокиле можно получить от нескольких тысяч до сотен тысяч отливок.

При литье в металлические формы скорость охлаждения отливки в кокиле в несколько раз выше, чем при литье в разовые формы. Поэтому отливки получаются более плотные, с мелкозернистой структурой, что повышает механические свойства сплавов. Однако при литье чугунных отливок высокая скорость охлаждения приводит к отбелу поверхностного слоя отливки, для устранения которого необходима термическая обработка.

Повышенную интенсивность охлаждения металла в форме нужно учитывать при конструировании отливки и выборе сплавов (сплавы должны обладать хорошими литейными свойствами).

Точность размеров и чистота поверхности отливок при литье в кокиль выше, чем при литье в песчаные формы. Это позволяет в 2—3 раза снизить припуск на механическую обработку.

Литье в кокиль является производительным процессом: трудоемкость изготовления отливок в кокилях меньше, чем при литье в песчаные формы, условия труда лучше. Однако из-за высокой стоимости изготовления металлической формы литье в кокиль экономически целесообразно только в серийном и массовом производствах.

Разновидностью литья в кокиль является способ изготовления отливки в облицованных металлических формах (см. рис. 16.6, г). Внутреннюю поверхность кокиля облицовывают тонкостенной оболочкой из песчано-смоляной смеси. Форма приобретает податливость и газопроницаемость. Кроме того, оболочка уменьшает отвод теплоты от залитого металла, что позволяет получить чугунные отливки без отбела. Стойкость таких кокилей при заливке чугуна и стали значительно увеличивается.

Область применения литья в металлические формы

Литье в металлические формы используют для получения отливок из большинства литейных марок цветных сплавов, чугуна и стали. Масса отливок может находиться в пределах от нескольких десятков граммов до нескольких тонн, в отдельных случаях из чугуна и стали получают отливки весом более Ю т.

Точность отливок, получаемых в металлических формах, и шероховатость их поверхностей зависят от многих факторов, и в первую очередь от методов изготовления самих металлических форм. Литые металлические формы, применяемые без механической обработки рабочих поверхностей (главным образом для отливок из чугуна и стали), могут обеспечить точность отливок в пределах 15-го квалитета и шероховатость поверхности в пределах

80. 20 мкм. Формы, изготовленные методом механической обработки и применяемые в основном для получения отливок из цветных сплавов, могут обеспечить точность до 14-го квалитета и шероховатость поверхности в пределах Rz 20. 10 мкм. Таким образом, литье в металлические формы, по сравнению с литьем в песчаные формы, несколько увеличивает точность и уменьшает шероховатость поверхностей отливок, что дает возможность уменьшить припуски на механическую обработку и снизить расход металла.

При оценке возможности изготовления отливок в металлических формах учитывают особенности формирования отливок:

- • интенсивность теплообмена между отливкой и кокилем в 3 — 10 раз выше, чем при литье в разовые песчано-глинистые формы; в связи с этим металл отливок имеет более мелкозернистую структуру, что существенно повышает их механические свойства; в то же время высокая скорость охлаждения может привести к неравномерности свойств по сечению стенки отливки, а в чугунных отливках — к отбелу;

- • быстрое охлаждение заливаемого металла стенками кокиля снижает жидкотекучесть расплава, поэтому толщина стенок отливок при кокильном литье больше, чем при литье в песчано-глинистые формы. Минимальная толщина стенок отливок из алюминиевых и магниевых сплавов 3 мм, чугуна — 6 мм, стали — 8 мм.

Снижение жидкотекучести затрудняет получение сложных тонкостенных крупногабаритных отливок. Это ограничивает применение для кокильного литья сплавов с пониженной жидкотекучес- тью.

Учитывая указанные особенности, в металлических формах целесообразно изготавливать следующие отливки:

- • массивные, необрабатываемые, а также отливки с повышенными требованиями к герметичности;

- • чугунные с отбеленной поверхностью, с повышенными герметичностью и плотностью, простой конфигурацией;

- • из высокопрочного чугуна с толщиной стенок не менее 8 мм, особенно те, которые могут заменить поковки;

- • стальные простой конфигурации со стенками толщиной более 8. 10 мм;

- • алюминиевые со стенками толщиной более 2,5 мм;

- • из кремнистой латуни со стенками толщиной более 3,5 мм и габаритными размерами 600x700 мм.

Высокая прочность материала металлической формы позволяет выполнять рабочие полости формы с более точными, стабильными размерами и получать отливки с точностью до 15-го квали- тета.

Минимальное физико-химическое взаимодействие материала отливки и формы способствует повышению качества поверхности отливки и полностью устраняет пригар. Параметр шероховатости отливки может достигать Rz 80. 20 мкм.

Повышенная скорость охлаждения сплавов в металлических формах приводит к снижению в отливках дефектов ликвационно- усадочного характера, улучшению структуры и повышению механических свойств сплавов в отливках в среднем на 10. 15 %. Получение при литье в металлические формы более плотной структуры особенно благоприятно сказывается на деталях, испытывающих в работе повышенные давления жидкостей или газов. В связи с этим большинство литых деталей, проходящих испытания на гидравлических стендах (за исключением лишь очень крупных), получают способом литья в металлические формы, что позволяет снизить брак из-за негерметичности стенок в 5 —6 раз. Получаемые в металлических формах отливки из высокомарганцовистой стали за счет улучшения структуры аустенита имеют более высокую износостойкость (например, оправки для производства сварных и бесшовных труб).

Особую группу отливок, всегда получаемых в металлических формах, составляют детали из чугуна с отбеленной поверхностью (всевозможные валки, опорные рамки, катки для размольных бегунов, шары для размольных мельниц и т. п.).

Литье в металлические формы, по сравнению с литьем в песчаные формы, позволяет значительно повысить производительность труда, снизить брак отливок и улучшить санитарно-гигиенические условия труда.

Недостатком металлических форм является отсутствие у них податливости, что ограничивает их применение, особенно для деталей из чугуна и стали сложной конструкции, имеющих большое число внутренних полостей и литых отверстий.

Другой причиной, ограничивающей более широкое применение металлических форм, служит их высокая стоимость. Даже при очень простой и наиболее рациональной конструкции металлических форм, получаемых методом литья без последующей механической обработки, их применение в индивидуальном и мелкосерийном производстве оказывается часто экономически невыгодным. Однако в серийном и массовом производстве даже высокая стоимость металлической формы, разделенная на большое число получаемых из нее отливок, может оказаться ниже стоимости разовой песчаной формы.

Литье в металлическую форму (кокиль)

1. Познакомиться с методами литья: в металлические формы (кокили) и по газифицируемым моделям.

2. Получить отливки образцов для механических испытаний.

3. Изучить макроструктуру и определить ударную вязкость отливок, полученных литьём в кокиль и литьём по газифицируемым моделям.

Материалы и оборудование

1. Заливаемый сплав – силумин (сплав алюминия с кремнием).

2. Формовочная смесь – сухой кварцевый песок.

3. Тигель для жидкого металла.

4. Кокиль – металлическая литейная форма.

5. Газифицируемая модель (пенополистироловая).

6. Муфельная печь для получения расплава.

7. Маятниковый копёр МК-30 для проведения испытаний на ударную вязкость.

Порядок выполнения работы

1. Ознакомиться с основными сведениями по литью в кокиль и по газифицируемым моделям.

2. Выполнить экспериментальную часть.

3. Проанализировать полученный материал и сделать необходимые выводы.

Основные положения

Литье в металлическую форму (кокиль)

Кокиль – металлическая литейная форма, которая обеспечивает высокую скорость кристаллизации металла и формирования отливки. Кокиль изготавливают из чугуна, стали и других сплавов.

Способ литья в кокиль имеет преимущества перед литьём в песчаные формы. Кокили выдерживают большое число заливок (от нескольких сот до десятков тысяч) в зависимости от заливаемого в них сплава: чем ниже температура заливаемого сплава, тем больше их стойкость. При этом способе исключается применение формовочной смеси, повышаются технико-экономические показатели производства, улучшаются санитарно-гигиенические условия труда.

Высокая теплопроводность кокиля ускоряет процесс кристаллизации сплава и способствует получению отливок с высокими механическими свойствами. Высокая прочность металлических форм позволяет многократно получать отливки одинаковых размеров с небольшими припусками на механическую обработку. Минимальное физико-химическое взаимодействие металла отливки и формы повышает качество поверхности отливки.

К недостаткам этого способа литья относится высокая трудоёмкость изготовления и стоимость кокилей.

Существует опасность образования внутренних напряжений в отливке из-за отсутствия податливости металлической формы. В поверхностном слое кокильных чугунных отливок образуется структура цементита, что затрудняет их механическую обработку, поэтому необходима термическая обработка (отжиг) отливок.

В кокилях получают 45 % всех алюминиевых и магниевых отливок, 6 % стальных отливок, 11 % чугунных отливок. Этот способ литья экономически целесообразен в серийном и массовом производстве.

В зависимости от конфигурации и размеров отливки металлические формы делятся на неразъёмные и разъёмные.

Внеразъёмных формах вся отливка целиком получается в одной форме (типа чашки). На рис. 2.1 изображена неразъёмная вытряхиваемая форма. Ее применяют для получения простых отливок, имеющих достаточные уклоны на боковых стенках (плиты, коробки и т. п.).

Рис. 2.1 Металлическая неразъёмная форма:

1 – корпус формы; 2 – цапфа для поворота формы при выбивке отливки;

3 – песчаный стержень; 4 – литниковая чаша со стояком; 5 – полость формы; 6 – питатели; 7 – вентиляционный канал

Внутреннюю и внешнюю поверхности отливки в неразъёмном кокиле формируют при помощи стержней. Литниковая система делается внутри стержня. Такие металлические формы обычно закрепляются при помощи цапф на специальных стойках. После заливки производится поворот формы на 180° и удаляется (вытряхивается) отливка вместе со стержнем.

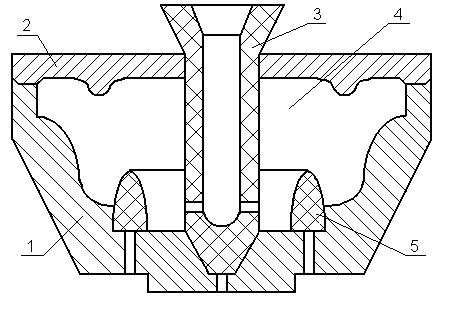

Разъёмные формы состоят из двух или более частей и, в свою очередь, разделяются на формы с горизонтальной, вертикальной и комбинированной плоскостями разъёма.

Металлическую форму с горизонтальным разъёмом (рис. 2.2) применяют для таких же отливок, как и в неразъёмной форме, но с более сложной верхней поверхностью, образуемой рабочей частью верхней половины формы.

Рис. 2.2 Кокиль с горизонтальным разъёмом:

1 – нижняя часть формы; 2 – верхняя часть формы; 3 – центральный песчаный стержень; 4 – полость формы; 5 – нижний кольцевой стержень

Металлические формы с вертикальным разъёмом (см. рис. 2.3) применяют для изготовления более разнообразных и сложных отливок (корпусные детали, литые блоки цилиндров автомобильных двигателей, крупные поршни, крышки с массивными фланцами и т. д.).

Металлические формы с комбинированным разъёмом применяют для отливки сложных по конфигурации деталей. Внутреннюю конфигурацию и отверстия в отливках получают с помощью стержней, песчаных или металлических.

Рис. 2.3 Кокиль с вертикальным разъёмом, с песчаным стержнем:

1 – левая половина формы; 2 – каналы-питатели; 3 – стояк литниковой системы; 4 – литниковая воронка; 5 – полость формы; 6 – вентиляционные каналы; 7 – песчаный стержень; 8 – центрирующие отверстия

Песчаные стержни применяют для отливок из стали и чугуна. Они обладают повышенной податливостью, газопроницаемостью и огнеупорностью. Однако чистота внутренней поверхности отливок хуже, чем при применении металлических стержней.

Металлические стержни применяют для сплавов с низкой температурой плавления, алюминиевых, магниевых и др. Металлические стержни, не обеспечивают свободной усадки отливки при охлаждении, поэтому они удаляются из отливки ещё во время затвердевания, перед выбивкой всей отливки из формы. Для удаления газов из кокиля по линии разъёма изготавливают газовые каналы и выпоры. Газовые каналы делают обычно глубиной 0,2–0,5 мм. Через такие каналы не вытекает жидкий сплав, но легко удаляются газы.

Чтобы уменьшить скорость охлаждения отливок, избежать образования упрочнённого слоя на их поверхности и повысить стойкость кокиля, на его рабочую поверхность наносят теплоизоляционные покрытия. Их приготовляют из одного или нескольких огнеупорных материалов (кварцевой пыли, молотого шамота, графита, мела, талька и др.) и связующего материала (жидкого стекла, сульфидного щёлока и др.).

Механизировать и автоматизировать процесс кокильного литья легче, чем процесс литья в песчаные формы. Для механизации применяют кокильные машины – однопозиционные и карусельные. В этих машинах автоматизируют следующие технологические операции: открывание и закрывание кокилей, установку и удаление металлических стержней, выталкивание отливки из кокиля.

В металлических формах получают отливки чугунные от 10 г до 15 т, стальные от 0,5 г до 5 т и из цветных сплавов (медных, алюминиевых, магниевых) от 4 г до 400 кг.

Читайте также: