Лужение металла оловом своими руками

Обновлено: 16.05.2024

Лужение само по себе — замечательный способ уберечь многие металлы, но чаще всего медь и железо, от окисления кислородом воздуха, действия кислот и щелочей. В сущности, заключается в покрытии защищаемого металла, тонким слоем другого металла лучше противостоящего окислению. Одним из наиболее употребительных для этой цели металлов служит олово, на которое воздух и влага влияют весьма мало, а слабые растительные кислоты, жиры и прочие составные части пищевых продуктов совсем не действуют. Покрывание металлической поверхности тонким слоем олова называется лужением, а сам слой олова полудой. При покрывании металла оловом весьма важно получить совершенно равномерный, плотный и прочный оловянный слой, хорошо защищающий поверхность металла от окисления.

Луди, паяй, чуди безбожно.

Но не гуляй, куда не можно.

Главней запрета в мире нет.

Уверуй в это с юных лет.

Михаил Щербаков — «Заклинанье»

Стальные луженые тазы и кастрюли канули в прошлое, однако и сегодня лужение используется для защиты железа (стали) от пищевых щелочей и кислот. Существует такой, вполне распространенный материал как «белая жесть». В сущности, под этим понятием подразумевается вообще сталь листовая, покрытая защитным металлом, будь то цинк, хром или наше олово. Жесть покрытая оловом применяется именно в пищевой промышленности, в частности, из нее, делаются консервные банки и еще некоторые предметы кухонного-пищевого назначения.

Лужение также является неотъемлемой операцией предваряющей собственно пайку. Не важно, конструктивную или для электромонтажа. Собственно, обычно, электромонтажная пайка выглядит так — зачистка поверхностей, нанесения флюса, лужение. Спаиваемые поверхности или выводы складываются, при необходимости закрепляются. На место пайки наносится флюс. Место пайки прогревается и вносится припой, либо, каплю расплавленного припоя вносят на жале паяльника, к слову, также предварительно луженого (медные жала). После растекания припоя, нагрев убирают. Дождавшись полной его кристаллизации, а затем и остывания, место пайки промывают в случае необходимости от остатков флюса (особенно тщательно при использовании кислотных флюсов) и при необходимости изолируют. Следует знать, что принудительное охлаждение места пайки, существенно снижает механические показатели шва.

В радиолюбительской практике, лужение больших плоских поверхностей встречается при изготовлении печатных плат. Лудить дорожки платы стоит от того, что сделать это на плоской поверхности, единообразно, значительно проще, чем потом, при монтаже, для каждого элемента в отдельности. То есть, время не экономится совершенно, экономия на припое также сомнительна, учитывая последующую дополнительную возню. Тем не менее есть ряд преимуществ. Печатная плата с лужеными дорожками удобна в последующей сборке независимо от времени хранения, обеспечивает надежный механический контакт («общий», через винты крепления). Лужение, также устраняет мелкие дефекты дорожек и повышает их нагрузочную способность. Правда лудить паяльником, даже с большим и плоским «жалом» не особенно удобно. Такое лужение выглядит весьма неаккуратно — наплывы, иглы и несанкционированные перемычки, неравномерный трудно контролируемый слой полуды.

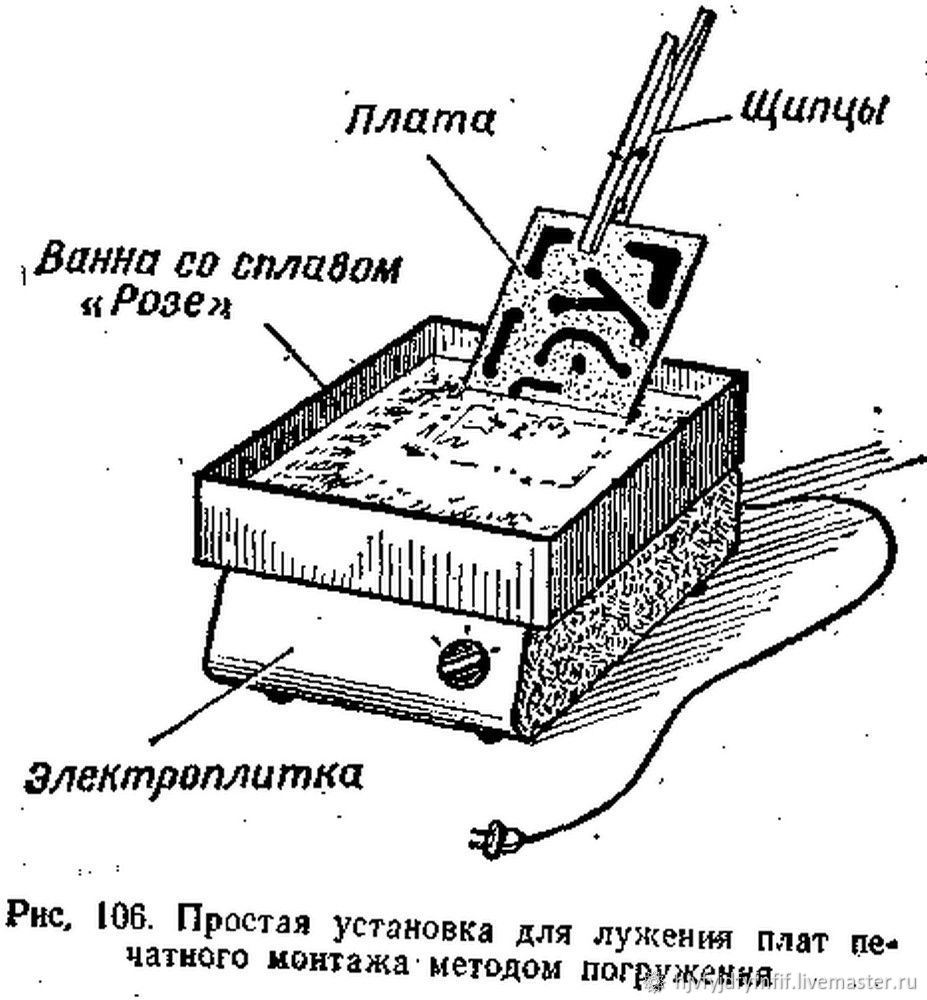

Для удобного и быстрого лужения некрупных железок, тех же печатных плат, можно применить способ погружения в расплав, для чего придется изготовить небольшую ванну со сплавом «Розе», разогреваемую обычной бытовой электрической плиткой.

Температура расплава 120—140° С. Чтобы предупредить окисление и появление шлаковой пленки на поверхности расплава, его заливают слоем химически чистого глицерина толщиной 20—25 мм. Процесс лужения происходит следующим образом. Щипцами с длинными ручками захватывают печатную плату и декапируют в 5%-ном растворе соляной кислоты, затем промывают 2—3 с в проточной воде и окунают на 1—2 с в расплав «Розе». Лишний расплав с печатной платы удаляют с помощью ракеля из вакуумной резины. После этого плата готова для сборки и монтажа навесных элементов. Установка для лужения должна быть обеспечена вытяжкой. Для стабилизации температуры расплава «Розе» в ванне можно использовать любой несложный терморегулятор. В качестве датчика температуры используется термопара «хромель-копель». Точность поддержания температуры ±10° С.

Разумеется, делать такую установку, стоит при сколь ни будь значительном количестве печатных плат или других не пищевых мелочей требующих лужения. Встречал когда то подобную установку на производстве и там, она использовалась для быстрого лужения концов монтажного провода.

Для домашней мастерской такая установка, как правило, излишня, требует дополнительного, специально оборудованного места и изрядного количества дорогостоящего сплава «Розе». Однако же и ручное лужение вульгарным паяльником, можно несколько модернизировать, существенно улучшив результат. Потребуется лишь изготовить простейший инструмент из подручных материалов и взять паяльник несколько мощнее обычного. Суть способа, в применении капиллярного эффекта, этакого фломастера для припоя. Его запас в расплавленном, понятно, состоянии впитан в медную плетенку и при «закрашивании» расходуется значительно более экономно и равномерно, в сравнении с лужением «не вооруженным» паяльником.

Что было использовано в работе.

Инструменты

Набор инструментов для радиомонтажа. Потребуется довольно мощный (65…75 Вт) паяльник с принадлежностями. Очень удобна специальная струбцина для фиксировании печатной платы.

Материалы

Флюс, припой, медная плетенка, лучше поплотнее, лучше не луженая. Медная проволока, деревянная палочка размером, с карандаш.

Сделать такой инструмент проще простого, следует только подыскать подходящую плетенку. Обычно, это не составляет труда — мастера, это плюшкины первостатейные и скажем, остатки экранов после разделки кабелей не выбрасывают. Кроме того, подобную медную плетенку, используют как не длинные сильноточные гибкие проводники, часто для соединения или подключения в контурах заземления. Правда там она уже луженная, что в отдельных случаях может быть неудобным (применение другого припоя). Есть еще специальная тонкая медная плетенка для электромонтажа, она без лужения, ее используют для сбора излишков припоя, выпаивания элементов.

Здесь использованы экраны от силового кабеля с экранированными проводниками. Они довольно жиденькие. В руках другая, значительно более плотная плетенка. Луженая. Придется вложить, хотя бы, один кусочек в другой. Можно конечно использовать и один слой, но работать он будет несколько хуже — быстро растрепывается конец и количество впитанного припоя невелико. Распределяется он по поверхности менее равномерно. Длинна медной части лудилки около 6…7 см, при этом, 1.5…2 см, для крепления на палочке.

Отрезаем с некоторым запасом два кусочка плетенки.

Одну из них следует расширить. Для этого аккуратненько сжимаем ее к середине, с концов, при этом, диаметр ее существенно увеличивается. Окончательно расширяем заточенным карандашиком, но без фанатизма, не то, станет расплетаться.

Теперь аккуратно продергиваем второй кусочек плетенки. Можно для плотности сразу два. Затем тянем за концы наружной плетенки, она «съезжается», как термотрубка, плотно охватывая содержимое. Получаем заготовку нужной плотности. Кусачками выравниваем один край и снова расширяем его заточенным карандашиком. Теперь обе плетенки вместе.

Не глубоко, на длине, чуть более 20 мм. Это мы формируем посадочное место для ручки-палочки. К слову, теперь ее нужно сделать или подобрать. Проще всего, конечно выстругать отколов ножом или топором кусочек прямослойной доски, но это может быть и ручка от старой кисточки и, пожалуй, карандаш.

Не повредит, острым ножом, чуть отступив от края палочки организовать небольшую кольцевую выемку, чтобы наша оплетка не сползла с ручки — при работе ее придется тянуть с некоторым усилием. Затем подготовленную двухслойную плетенку нахлобучиваем на ручку и в месте выемки, приматываем нетолстой медной проволокой. «Узелок» можно закрепить крохотной капелькой припоя, но и так, как будто бы не разматывается. Осталось уточнить длину и подрезать конец — длина «свободной» части, для мягкой плетенки из тонкого провода, удобна около 5 см.

Лудим конец плетенки тем припоем, которым предполагаем работать, при этом провода на конце частично расплетаются, это допустимо. Лудится несколько сантиметров от края, середина должна быть гибкая. Если припой не обычный ПОС, имеет смысл зафиксировать этот факт фломастером на ручке.

Выводы

Инструмент довольно удобен, время сильно не экономит, но обеспечивает существенно более равномерное покрытие. Кроме печатных плат, его можно использовать для лужения деталей перед конструкционной пайкой, в ювелирном деле, при изготовлении бижутерии, комбинированных витражах Тиффани со сложной пайкой. Для массивных металлических деталей, может потребоваться дополнительный подогрев (пламенем горелки, электроплитка, утюг, фен).

Лужение и пайка автомобильных кузовов. Часть 2. Оборудование и материалы.

По просьбам отписавшихся в комментариях к моему небольшому отчёту, пилю отдельный пост про технологию лужения и шпатлевания припоем.

Начну с материалов и оборудования. Для подобного ремонта нам понадобится:

1.Источник тепла

2.Припой

3.Флюс

4.Инструменты и расходники под мехобработку

Источников тепла огромное множество, условно разделю их на паяльники и горелки с фенами.

Почему именно так? Всё просто: паяльники (обычный, молотковый радиаторный, неэлектрический топориком) являются, по сути, точечными источниками тепла. Они концентрированно нагревают небольшую площадь, ограниченную размерами жала и полностью расплавляют припой на этой площади, не позволяя удерживать большое количество припоя в кашеобразном состоянии. Однако, для выравнивания горизонтальных поверхностей типа крыши или съёмных элементов типа передних крыльев, капота, багажника, дверей вполне подходят. Так же с помощью обыного паяльника можно просто лудить горизонтальные и вертикальные поверхности, например, рамки лобового или заднего стёкол. К достоинству следует отнести дешевизну этих инструментов — обычный 100вт паяльник, каким я сам пользуюсь, стоит в районе 300 рублей. Про недостатки я уже упомянул.

Молотковые и топориковые паяльники применяются, как правило, для пайки радиаторов, и вследствие их большей дороговизны и специфичности, применять для пайки кузова их я смысла не вижу, так как они обладают точно такими же недостатками.

Что касается различных горелок, то их тоже большое множество. Для удобства просмотра перечислю списком сразу с достоинствами и недостатками:

+Большой факел, позволяющий равномерно нагревать большую по площади поверхность

+ Относительно невысокая (900-1000 градусов) температура пламени, что облегчает удерживание припоя именно в кашеобразном, а не жидком состоянии

+Дешевизна самой лампы (порядка 700-800р), дешевизна и доступность топлива (бензин)

— Большой вес (порядка 1 кг вес лампы, плюс около кг плескающегося в ней бензина) и габариты лампы, что затрудняет длительную работу

— Лампе необходим довольно долгий прогрев, по хорошему не менее 15 минут, иначе в непрогретой лампе пламя перенасыщенно парами бензина, что приводит к мгновенному оседанию сажи на поверхности и делает пайку невозможной

Газовые горелки с одноразовыми сменными баллонами

+Компактность и малый вес

+Дешевизна (порядка 400 рублей за насадку)

— Ненадёжность и плохое качество исполнения дешевых горелок

— Одноразовость баллонов

— При долгом использовании одноразовые баллоны могут влететь в копеечку

— Затруднённая или невозможная работа при отрицательных температурах

Газовые горелки и резаки

+Наибольшая тепловая мощность и производительность

+Удобство и лёгкость

+Возможность подбирать мундштук и горелку под каждую конкретную вмятину

-Дороговизна оборудования

-Необходимость иметь газовые баллоны и периодически заправлять их

-При неаккуратном использовании очень легко перегреть основной металл

+Питание от электричества (впрочем, для кого то это может стать минусом)

+Равномерный нагрев по большой площади

+Полное отсутствие загрязнения поверхности

-Малая мощность

-Дороговизна

Если любую из горелок можно использовать как единственный самостоятельный источник тепла, то мощности фена хватит только на лужение, и то, довольно медленное, паять с одной лишь его помощью не получится. Лично я использую фен вместе с паяльником, вместе они дают хороший результат, но только вместе. Также иногда прибегают к помощи паяльной лампы, другими видами горелок не пользуясь так как не располагаю :)

С источниками тепла разобрались, идём дальше. Самый главный расходный материал — припой.

Наиболее распространены марки припоя ПОС-60(61, 63), ПОС 40 и ПОС 30.

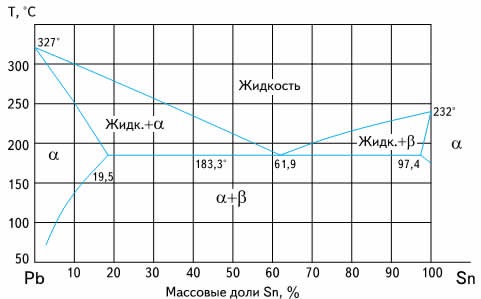

В чём их отличие для нас, как для кузовщиков? Обратимся к диаграмме состояния свинец-олово.

Как мы видим, сплав содержащий примерно 62 процента олова имеет не только наименьшую температуру плавления и кристаллизации, что для нас мало важно, но также имеет чёткую границу между твёрдым и жидким состоянием, на научном языке точки ликвидуса и солидуса совпадают. Для нас это значит то, что припой ПОС 60 при достижении температуры 183 градуса и выше мгновенно расплавится и потечёт. Припои ПОС 40 и ПОС 30 при температурах свыше 183 градусов сперва переходят в смешанное кашеобразное сотояние (Жидк+ a), и только после плавятся полностью, что нам, собственно и нужно.

Поэтому применяем припои ПОС 40 и ПОС 30. Ещё одним их плюсом является заметно меньшая стоимость, чем у припоя ПОС 60.

В продаже можно встретить припои в тонких прутках и в 8мм прутках. Первые предназначены для пайки электроники и почему то всегда стоят значительно дороже (в перечёте на вес) 8мм прутков. К тому же, в процессе заполнения неровностей припоя будет уходить очень много, 100 граммовые катушки нам не подойдут. Поэтому берём припой в прутках 8мм, я беру на Авито и иногда на одной местной барахолке, цена составляет от 90р/пруток (в прутке около 200 грамм) на Авито. Также на Авито можно встретить плиты, бруски, кубы из припоя массой от нескольки грамм до нескольких десятков килограмм.

Я примемняю обычную паяльную кислоту — хлорид цинка. Моё мнение, что со своими задачами справляется полностью. Отмечу лишь то, что довелось мне как то паять железо с флюсом ЗИЛ-2, лудилось и паялось немного лучше, однако ЗИЛ-2 я встречал только в маленьких баночках по 60р за 20мл, что совершенно небюджетно ибо уходит кислоты очень много. Я покупаю кислоту в Чип и Дипе — 300р за 0.5л бутылку и 500 за 1л.

Что касается канифоли и её нейтральности по отношению к железу, скажу, что железо с её помощью лудится и паяется довольно плохо, плюс она загрязняет поверхность, что дополнительно забирает время на очистку и мешает ориентироваться в количестве наплавленного припоя.

4.Инструмент для мехобработки.

Припой слишком мягкий, чтобы обрабатывать его как сталь и слишком твёрдый, чтобы обрабатывать как шпатлёвку. Шлифовальные (зачистные) абразивные круги на болгарке мгновенно забиваются и засаливаются, а бруском и наждачкой можно тереть до бесконечности. Поэтому основным инструментом мех.обработки является большой напильник с крупной риской.

Жаль, нет возможности сегодня сфотать свою коллекцию напильников, но, думаю, по фото понятно, какие они должны быть. Обратите внимание на величину рисок, она должна быть именно такая и не меньше, на крупном напильнике между двумя рисками должна помещаться спичка, на более мелком толстая иголка. Напильники с меньшей риской будут очень быстро забиваться и приходить в негодность.

Также неплохие результаты можно достигнуть с помощью шлифования абразивными кругами на липучке. Зерна P60-P90, подходят оптимально, я чаще всего использую P60. Шлифовать лучше всего полировальной машинкой, у неё как раз низкие обороты и большая мощность, можно болгаркой. Эксцентриковой машинкой шлифовать не советую так как её мощности тупо не хватит. И ещё — при механической шлифовке в воздухе витает свинцовая пыль, что для лёгких ни разу не полезно. Лучше сразу позаботиться о защите органов дыхания или вытяжке.

Чтобы не делать пост слишком длинным, о непосредственно технологии пайки кузова расскажу в следующей части.

Так как я человек хоть и знакомый с технологией и знающий много нюансов, но всё таки, по большому счёт, ещё новичок в этом деле, рад буду услышать дополнения и конструктивную критику от опытных паяльщиков.

Лужение от простого к сложному. Часть 1.

Иногда приходится заниматься вот такой вот фигней, но зато потом бэз проблем. Всё что на улице бывает, авто, косилки там разные и т.д. полезно предохранять.

Информация для любознательных в сфере защиты стали от атмосферной коррозии, путем её лужения в бытовых/гаражных условиях.

Тут все не так просто, поэтому сразу оговорюсь — много букв.

Материал постарался изложить от общего к частному и от практического применения к теоретическим основам — от "интересного к скучному".

Текст живой, вносятся правки и дополнения, также пришлось разбить на части, в одну не помещается.

Картинки из книги ''Металлы и Человек'' 1962 года… Всё выше, выше и выыыше стремим мы полет наших птиц, И в каждом пропеллере дышит, спокойствие наших границ. Юрий Гагарин уже в космосе побывал впервые совершив орбитальный облет Земли за 108 минут и начиная с 62 года в честь этого события у нас есть праздник — День космонавтики

Собственно о чем тут или, проще говоря, оглавление:

0. Ограничения и субъективизм. (Привет IT-шникам начинаем с 0-ля).

Часть 1. Представлена здесь.

1. Обзор всего с связанного с темой, введение в курс дела так сказать.

2. Метод лечения пошагово на практике для наглядности и экономии Вашего времени.

Часть 2. В процессе.

3. Составы сплавов металлов применяемых тут для лужения — как, что и почему. Диаграммы состояния.

Часть 3. В планах. Заключительная.

4. Что то вроде итогов и полученных решений к применению в практике.

5. Заключение, выводы и т.д.

6. Ссылки на исходники и благодарности авторам.

0. Итак, его величество ноль. Можно смело пролистать, просто некоторые ограничения.

В данном обзоре представлено субъективное моё видение ситуации связанной с лужением в быту на основе собранных и изученных данных из разных источников иногда несколько противоречивых

Мнения расходятся в основном по примесям и %-ному содержанию элементов в сплаве.

Авторы используемого стороннего материала, являются авторами и т.д. и по-возможности указаны в исходниках в конце этой эпопеи.

Также конечно есть погрешности в исполнении в бытовой обстановке при вечной нехватке времени в современном обществе.

Результаты данного субъективного видения применены на практике, время покажет эффективность этих решений. Различные другие соображения, опыт и критика, конечно же, принимаются во внимание и дополнение!

1. С чего всё начиналось. Или почему танки не боятся грязи и как защитить металл своего коня…

Да с вопроса, почему так делается, что в машинках сами собой дырочки образуются и они разваливаются, а та же обычная чайная ложка/вилка может валяться фиг знает где и всё ей нипочем.

Позже в МАДИ была практика по производству карданных валов на ЗИЛе на Коломенской вроде, уже и не помню.

И после всего изученного, производство вилок кардана и т.д., на заданный вопрос:

— "Почему на делается хотя бы с марганцем сталь" (разница в себестоимости на тот момент выходила ~20%) не говоря уже о никеле, ответ был такой:

— "А зачем." Смесь воды с производственными газами не считается агрессивной средой!

Вот так и живем…

Вопрос опять возник сам собою, позже, уже в быту:

Давным давно был обнаружен забытый крепеж, который есть практически в каждом гараже, когда то луженый, что то припаивали, среди всяких остальных мелочей. Так вот, эти все мелочи были покрыты ржавчиной, а луженые были вполне себе ничего. Озадачило, что гальваника купленная в магазине за тоже время пошла рыжим узором (гайки, болтики). Ну и снова началось поверхностное, бытовое изучение вопроса. Почему всё так красиво при покупке и так ужасно пару зим спустя, и что же с этим делать…

Лужение, в принципе просто — паяльник, припой и канифоль! И вот… таким образом, незаметно оказываемся на первой стадии нанесения металла.

Давайте сначала, рассмотрим с чем же приходится работать и что нам предлагает рынок, лучше картинками.

Крепеж после удаления всей ржавчины в растворе лимонной кислоты и промыт простой водой, вот результат — новая ржавчина спустя несколько минут.

Наверное также заметили пару деталей без налетов ржи? Это олово-свинец работает.

Интересны также выделенные 6-ть новых болтиков из магазина которым хватило ~15-мин в слабокислой среде и покрытия (видимо цинка) как не бывало, всё — финита защита, что эквивалентно дорожным солям, городской зиме или щелочам при мойках. С полки все блестящие были, а откручивать приходится уже такие или еще хуже.

В данном обзоре ведется работа именно с крепежом и локальными мелочами: сварные швы, массы к кузову, элементы крепления, проушины… поскольку защита этих элементов металлом видится наиболее выгодной в эксплуатации и носит локальный характер.

Изобретательством "велосипеда" старался не заниматься т.к. до меня почти все эти пути проходили более знающие опытные люди и было бы неразумно вот так пренебречь их трудом и наработками, так что, в основном, задача была из существующих элементов технологии подобрать процесс/материал под свои локальные нужды и конечно проверить на практике.

И что же с эти всем делать?

2. Глава о том "что же с этим всем делать". Разбор самого процесса.

Как иногда делается лично мною исходя из практического опыта. Рассмотрим, каким образом покрывать металл легкоплавкими сплавами подручными средствами. Сейчас только процесс — без разбора, каким металлом именно покрываем, это позже — во 2ой части.

Вся "магия" будет показана применительно к стали на примере крюка-фиксатора запасного колеса от вжика, который также успел несколько поржаветь.

По пунктам:

2.1. Чистка, мойка

2.2. Подготовка поверхности

2.3. Подготовка непосредственно перед нанесением

2.4. Нанесение металла

2.5. Пост обработка

2.6. Финишная обработка

2.1. Чистка, мойка

С этим всё понятно каждый сталкивался. Любые средства эффективной очистки изделий как правило доступные механические и химические

Механические:

Без требований к поверхности использую пескоструй.

С требованием к сохранению — софтбластинг (содой) или ПАВы и несильные щелочи, кислоты.

Затем обезжиривание, удаление красок лаков и т.д. если нужно.

2.2. Подготовка поверхности

После очистки следует замачивание в кислой среде, которая избавляет от продуктов коррозии и остатков краски, они просто отслаивается через определенное время, даже с резьб.

Детали выдерживаются в 30% растворе лимонной кислоты в течение 4х+ часов при начальной температуре раствора ~80-85С для активации процесса, в почти герметично закрытой емкости. Можно без разогрева, но так дольше будет.

Почему лимонная — это эффективный доступный пищевой продукт, она не опасна в домашних условиях, реагирует даже со свинцом и не портит геометрию поверхности (посадочные места если есть).

Можно любую другую композицию, не дающую никаких покрытий после себя: фосфатов и т.д.

Ограничение состоит в том что имеющиеся на детали покрытия (цинк, хром и т.д.) также будут съедены этим раствором до основы, регулируется это выдержкой в растворе. Оцинкованные детальки можно окунуть на пару мин и сразу во флюс и металл.

Наш крюк с которым работаем.

Другой пример использования:

Во избежание повторного моментального окисления, металл не покидает этот раствор вплоть до самого процесса. Передержать не получится, даже если на неделю забыть. Финишем считается отсутствие окислов и потемнение основного металла в растворе.

Не рекомендуется одновременно обрабатывать разные металлы к примеру сталь и медь — медь охотно будет осаждаться на стали, омедняя её непрочным покрытием.

2.3. Подготовка непосредственно перед нанесением

Итак у нас есть готовый материал, что с ним делаем дальше.

Готовим вторую емкость для флюса любого доступного объема от рюмки до, в идеале, объема достаточного для замачивания всей детали полностью.

Флюс стандартный, активный в виде паяльной кислоты.

Паяльная кислота — Цинк хлористый [ ZnCl2 ] хотя это и соль, а не кислота или насыщенный раствор хлористого цинка в соляной кислоте — если металл всё еще не смачивается.

С его использованием в настоящее время эффективно можно очищать нефтепродукты, плавить высококачественный алюминий, оцинковывать, лудить, свинцевать и хромировать металлические изделия, осуществлять гальванические процессы.

Ванны с кислотой и с флюсом многоразовые т.к. остатки после процесса годны в дальнейшем, несмотря на осажденный в них шлак.

Переносим деталь в ванну с флюсом без сушки.

В случае очень изъеденных деталей и там где не вымылись разного рода окислы и прочее, для уменьшения шлака в дальнейшем, деталь можно и нужно несильно прокалить горелкой до 100-200C затем окунуть снова в кислоту и далее во флюс серый налет раствориться во флюсе.

Если деталь не помещается, к примеру длинная трубка, то проливаем её флюсом полностью до момента когда он хорошо начнет смачивать поверхность, если не смачивает то греем горелкой и проливаем снова.

Если по порядку:

У нас есть готовая деталь смоченная или погруженная во флюс, лучше погруженная.

Готовим наносимый металл, плавим в рабочей емкости любым доступным способом, до полного расплавления с небольшим перегревом, к примеру для ПОС-30 ~300-350 можно больше, но окислы идут по поверхности сильнее. После нагрева перемешиваем и готовим/чистим сплав небольшими аккуратными вливаниями флюса на поверхность с удалением шлака, тонкая пленка окислов в дальнейшем всё равно будет образовываться тем больше, чем выше фактическая tсплава.

Очень поможет т.е. совершенно необходима вытяжка или вентилятор для удаления дыма от флюса и в общем то вредных и нередко токсичных паров металла.

И погружаем медленно! холодную деталь или её часть под флюсом в этот супчик, припой сам поползет по ней вытесняя флюс, а в итоге получим на поверхности ванны расплава уже шлак с кипением в металле и дымом от испарений.

Кипение поверхности ванны это знак что надо бы помедленнее, для мелких деталей не так актуально.

Если окунать быстро — готовьтесь к дождю из припоя вокруг. Вот даже нашел пример из жизни.

Почему погружение — всё просто сплав вытесняет флюс с примесями и окислами, газы и прочий шлак на поверхность, заполняя всю геометрию детали и герметизируя собой процесс.

1. Подготовленная 2. Специально очень грубо для наглядности, радиус работы флюса виден в изменении цвета металла. 3. Пост обработка, уже рельеф поверхности повторяет.

При поверхностном нанесении: проливании струей расплава или, что хуже, при размазывании по детали процесс длится дольше по времени и сложнее вытеснить шлак, вероятны остаточные дефекты под слоем и больше потери сплава на переплавку и окисление.

Пример первичного грубого проливания части детали, мотом всё оплавляется и сводится обратно в ванну расплава.

Мелкие детали гайки болты и т.д., можно просто положить плавать на поверхность сплава и припой сам поползет по ней заполняя всю её геометрию.

1. Шайба изъеденная ржавчиной и частично луженая погружением. 2-3. Крепеж исходный — травленый и луженый с очисткой от шлака.

Толщина слоя контролируется температурой связки сплав-деталь. Также необходимо выдержать деталь или её часть в ванне для прогрева её до t сплава.

При вынимании детали из ванны расплава все необработанные дефекты поверхности будут видны, будет виден непропай, остатки коррозии или новый налет если деталь побыла вне флюса какое то время.

Поскольку процесс воспроизводимый и повторяемый, то горячую деталь окунаем в 1вую ванну с раствором кислоты, таким образом при охлаждении бурно вытесняются остатки ржавчины или краски, грунта и прочие загрязнения.

Затем процесс повторяется: опять погружение во флюс и далее медленно в расплав, до тех пор пока металл покрытия полностью не сцепится с основой без дефектов. На всех этапах чистим зеркало ванны расплава удаляя шлак.

При этом нанесенный слой может быть неровный, некрасивый и заливы в мелких элементах, к примеру в резьбе — это нормально. Требование одно — полностью облудить деталь без непропаев.

Проводим дефектовку — если всё ок, двигаемся дальше.

Первичный черновой процесс закончен.

На выходе получаем "некрасивую" деталь полностью покрытую сплавом различной толщины.

2.5. Пост обработка

Доводка толщины покрытия производится горелкой с отбором лишнего металла любым способом, основная часть стекает в ванну, с резьбы можно согнать ударами о любую жаропрочную поверхность или продувкой воздухом и т.д.

После того как весь лишний металл удален приступаем к рафинированию (очистке) покрытия.

Горячая деталь отправляется в паяльную кислоту с шипением и снова нагревается до расплавления покрытия, это видно по собиранию флюса в капельки далее его чернению и снова охлаждение во влюс на данном этапе можно перегревать деталь полностью расплавляя покрытие. Будет видна разница, пары раз как правило достаточно. Если всё плохо и на поверхности какие то капли, частички и т.д., всё с начала т.е. снова в ванну с расплавом, а если всё ок, двигаемся дальше.

Пост обработка закончена.

На выходе получаем деталь с равной толщиной покрытия сплава с повтором геометрии во всех местах.

Следующий пункт не обязательный.

2.6. Финишная обработка

После того как у нас есть почти готовая деталь её хорошо бы немного отжечь при температуре как можно ближе к расплавлению используемого сплава, но не выше и опять же под слоем флюса. Горелка тут слишком грубый инструмент, но вполне применима. Лучше пользоваться термофеном. Снова греем деталь или несколько за раз, смоченных флюсом, до собирания флюса в капли по поверхности и сразу окунаем не быстро и полностью в 1ую ванну с кислотой. Остатки флюса и шлак отлетают от горячей детали и частично оседают на дне. Деталь приобретает ровность поверхности и характерный металлический блеск. Если окунать в воду могут остаться пятна на поверхности, кислота также чистит поверхность, как-бы финиширует её.

Работа с резьбой. 1. Начало пост обработки, выравниваем слой покрытия. 2. Полностью готовая деталь. Покрытие также является мет. смазкой для резьбы.

После охлаждения теплую деталь промываем в воде с любым бытовым моющим щелочным средством.

Для восстановления чистоты поверхности после промывки можно протереть любым растворителем уайт-спиритом и т.д.

Всё — финита финиш.

На выходе получаем готовое, для дальнейших действий, изделие. Поверхность может иметь слегка волнистое покрытие из-за охлаждения в жидкости.

Готово, гайка идет как по маслу. Процесс коррозии не проходит бесследно поэтому первые витки в начале резьбы остались неровные.

Итоги по данной технологии нанесения.

Покрытие является защитным от атмосферной коррозии, а также мет. смазкой для резьбы и при затяжке герметизирующей витки. Условия эксплуатации таких деталей и крепежа желательно не должны превышать 120-150С в зависимости от состава. Полной защиты может не быть по причине неполной адгезии грязей шлаков и т.д.

Конечно можно гальванически хоть цинком или кобальтом обработать, будет очень хорошо… но это за рамками данной работы.

По нанесению:

Для черновой обработки или "по-быстрому" достаточно первого шага со сгоном металла и охлаждением. Качество поверхности будет среднее, чистота соотв тоже, защитные функции конечно же будут т.к. толщина достаточная, она саморегулируется, т.е. везде ~ равномерная.

Таким же образом можно лудить медь и даже алюминий если надо, к примеру клеммы.

Если остался ощутимый залив сплава в резьбе, скажем в гайке то берем болт и вкручиваем прямо в металл, своего рода нарезаем резьбу без затяжки гайки, пластичный сплав вмазывается как масло. Получаем авторскую резьбу именно под этот болт, все лишнее выйдет "мягкой стружкой". При последующей затяжке усилие равномерно распределится по этой прослойке сплава.

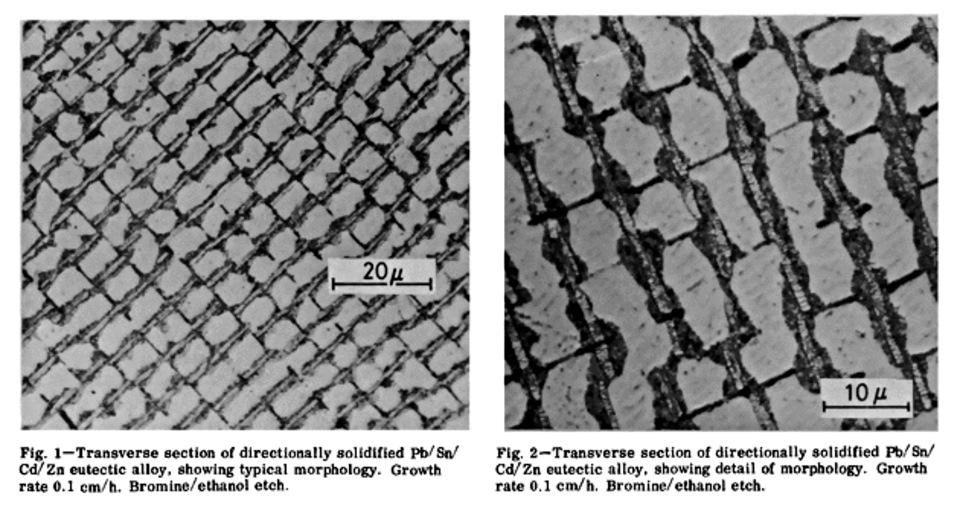

Охлаждаем, всегда в жидкость т.к. интересна мелкодисперсная структура сплава, он имеет более равномерный местный электрохимический потенциал, более устойчив к внутренней межкристаллитной коррозии. А отпускаем с небольшим нагревом для частичной перекристаллизации, и повышения пластичности, но это уже информация для следующего пункта.

Используемая оснастка и материал:

Обязательно вытяжка, жаропрочная подложка (керамогранит и т.д.), т.к. всё равно металл и флюс немного по сторонам будут разлетаться.

Также имеем 3 ванны: Кислота, флюс, металл.

Мет. емкости: для шлака и для сбивания лишнего расплава в переплавку.

Мет спонж такой же как для сухой чистки жала паяльника, удобно удалять мет примеси прямо по жидкому припою, дополнительно сцепляя металл с основой

Ну и всякие прихваты, "третья рука", щипцы — тут что удобнее.

По процессу вроде всё.

А так, самое простое решение: взять что есть под рукой и налепить как попало, на что придется — с неким результатом. К примеру ПОС-60 и искупать в нем, скажем, стальную гайку по-быстрому как есть. Всё будет красиво до момента истирания, отслаивания некачественного покрытия или его частичного разрушения, потом гайке "будет плохо".

Почему же сплав Олово-Свинец не подходит? Вот вам пример из жизни запаски, досталась одна по наследству. Кто то не проследил за шиномонтажом и влепился грузик в литье. Колесо — алюминиевое, груз из кого отлит — из свинца, соединено/забито это металлической скобой — ну чем не провод с хорошим пресс-контактом. Чего то не хватает… воды на всем этом великолепии, а конденсат прекрасно подойдет с нашим то климатом. И пошло-поехало потихоньку. Поэтому в качестве покрытия открыто Олово-Свинец стараемся не использовать.

Благодарю за внимание!

[ Часть 2. В процессе. ]

В кратце: во 2ой части работаем с составом покрытия. Двигаемся от Sn-Pb, через Sn-Pb-Zn, Sn-Zn, Sn-Bi-Zn в сторону сплава Sn-Cd-Zn-Pb лучше без Pb… или заменить на Bi. И другие варианты, один из которых припой Авиа-1 — tпл 200С или Авиа-2 с добавкой алюминия — tпл 250С.

Я уже писал такую статью, однако, это было 5 лет назад, с тех пор я сам оброс оборудованием и, самое главное, большим количеством практики, поэтому есть смысл немного обновить информацию.

Перед обзором всего списка необходимых нам материалов и инструментов дам два пояснения относительно технологии пайки.

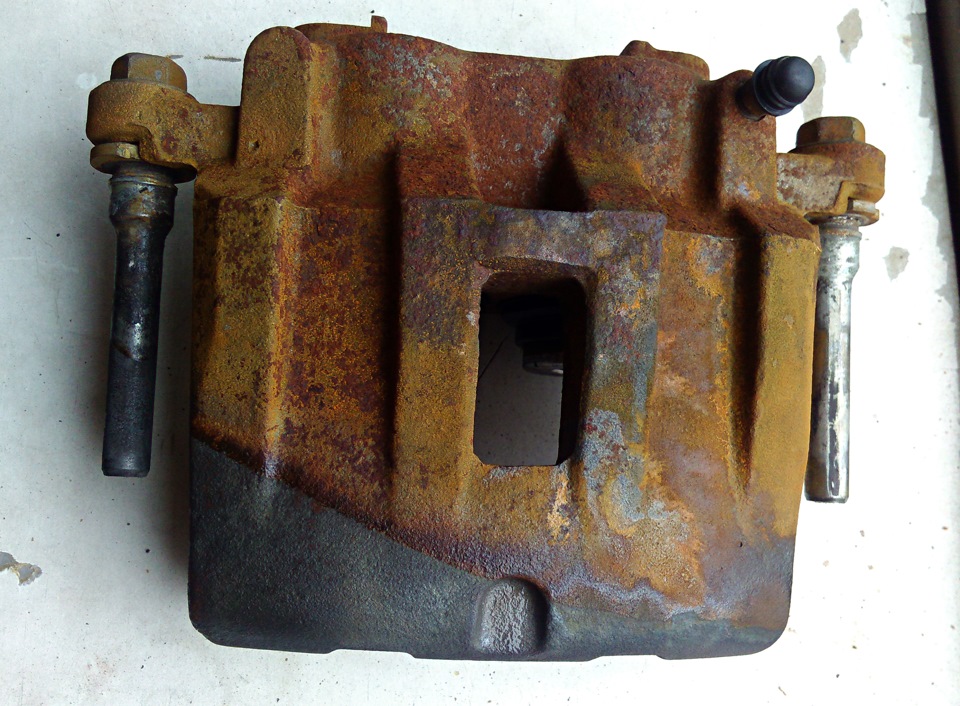

Первое. Пайка крайне чувствительна к чистоте поверхности. Это не сварка, когда незначительные загрязнения и коррозия выгорят от температуры и существенно не повлияют на конечный результат. Для пайки необходима просто хирургическая чистота, в первую очередь от коррозии. Особенно, если мы паяем такие места как стыки и швы кузовных панелей.

Второй момент – для осуществления пайки, как уже сказано, необходим нагрев металла и припоя до примерно 200 градусов по цельсию. Почему примерно? Обратимся к диаграмме фазового состояния

Из диаграммы видно, то из всех оловянно-свинцовых припоев наиболее легкоплавким является припой с содержанием олова 61% и свинца 39%. Он имеет температуру плавления 183 градуса. Однако, для наших задач он подходит слабо, ибо, как правило, ремонту подлежат вертикальные и наклонные поверхности, чисто горизонтальные крайне редко. Припой ПОС-60 не имеет промежуточной фазы, он либо твёрдый, либо жидкий. Для наших задач подойдут припои ПОС20-ПОС40 так как они имеют промежуточную, т.н. «кашеобразную» фазу, что позволяет относительо легко наносить и распределять их по вертикальным поверхностям. При этом температуру нужно поддерживать именно в диапазоне примерно 200-250 градусов, ибо при дальнейшем нагреве, в полностью жидкую фазу переходят и они.

Итак, перейдём уже непосредственно к оборудованию и материалам

1.Инструменты и материалы для подготовки поверхностей.

В отличии от шпатлёвки, которая может наносится на грунт с набитой риской или заматованное старое лакокрасочное покрытие, припой всегда наносится на голый металл. Как я уже написал выше, пайка требует особо тщательной подготовки поверхности. Но что за собой подразумевает это «особо тщательно»?

В случае, если ремонтируемое место пострадало только от удара, и на нём до ремонта не присутствовало коррозии, то всё просто. Удаляем краску любым удобным способом, под ней нас ждёт чистый металл. Никаких проблем. Однако, если в этом месте присутствовала коррозия, то всё становится куда сложней. Да, мы как обычно, удаляем старое ЛКП и коррозию привычным механическим способом. Но, как правило, после этого нас ждёт примерно следующая картина:

Налёт ржавчины удалён, однако, видно большое количество малюсеньких, но глубоких точек, которых ни щётка, ни коралловая насадка просто так не возьмёт. Но каждая такая точка – это барьер к сцеплению припоя с железом и потенциальный очаг коррозии. Поэтому их необходимо удалить максимально радикально.

Если мы применяли для очистки детали от ржавчины и ЛКП пескоструй, то с въевшимися точками проблем нет, он их вычищает на раз-два. Однако, пескоструй доступен далеко не всем и экономически невыгоден при мелком локальном ремонте. Поэтому для удаления въевшейся коррозии нам понадобятся:

— Гравёр. Стоимость около 2000р

— Алмазные шарошки, стоимость набора около 350р

-Преобразователь ржавчины, существует великое множество, производитель роли не играет, они все на основе ортофосфорной кислоты, стоимость около 200р/л

Абразивные шарошки использовать не рекомендую так как они имеют маленький ресурс, очень быстро выкрашиваются и пятно контакта у них, как правило сильно больше, чем точка ржи. То же относится к стальным шарошкам и фрезам, за исключением ресурса. Нормально раковины ими не вычистишь

В общем, после предварительной зачистки, окончательно вычищаем каждую точечку, при этом протравливая преобразователем. Можно вообще не использовать гравёр, а долго и нудно травить преобразователем, ускоряя процесс подогревом феном, нужного результата можно достичь, но это будет куда дольше. Оптимальным является комбинирование этих двух методов. При этом преобразователь служит как выявитель, после обработки им поверхность металла получает светлый оттенок, а точки ржи чернеют, что не даёт нам возможность не пропустить ни одной.

Итоговый результат должен выглядеть примерно так:

Обратите внимание на большое количество раковин, но при этом полное отсутствие точек коррозии.

2.Источники тепла

Как я уже сказал, нам необходимо не просто разогреть припой до максимально возможной температуры, а именно поддерживать его в некотором температурном режиме, не выходя ни вверх ни вниз. Для этой задачи наиболее подходят разного рода горелки.

Лично я использую самые простые китайские цанговые горелки под одноразовые баллоны.

Они отлично справляются со своей основной задачей, позволяют легко регулировать факел пламени, стоят недорого

Цена горелки около 500-600р

Цена одного газового баллона 80-120р

Такие горелки дёшевы, доступны, компактны, просты, и для меня являются оптимальным выбором.

Однако, какие ещё есть варианты?

Вторым наиболее эффективным вариантом являются классические газовые с питанием от баллона.

Такие горелки имеют, как правило, большое количество насадок, позволяющих получать как узкое, так и широкое пламя, под разные задачи. Также плюсом является экономия на расходном материале – газе, ибо периодически заправлять большой баллон дешевле, чем пользоваться одноразовыми. Однако, на этом плюсы и заканчиваются и начинаются минусы

Полный комплект газосварочного оборудования может влететь в копеечку. Баллоны занимают место в гараже и создают неудобства при транспортировке, если будет необходима работа на выезде. Да и вообще иметь возможность взлететь на воздух стрёмно :)

В общем, если вы хотите заняться пайкой и у вас уже есть комплект такого оборудования, то это хорошо, если нет – не вижу смысла целенаправленно покупать именно его.

Третий вариант – паяльная лампа

На самом деле совсем не вариант, но упомянуть всё таки стоит. Главные минусы это слишком сильное и слабо регулируемое пламя. Для наших целей паяльная лампа даёт слишком большой по площади и температуре нагрев, очень легко перегреть и покоробить металл, тяжело контролировать ванну с припоем. Условно может подойти для наплавки большого количества припоя на горизонтальные поверхности, например, если вы решили целиком вывести крышу припоем.

Также из существенных минусов стоит отметить то, что паяльная лампа сильно коптит и загрязняет необлуженный металл, что мешает пайке. Лампа, особенно заправленная, весит 2,5-3 кг, что затрудняет длительную работу.

Из плюсов можно отметить низкую стоимость (порядка 1000-1500р)

Вариант номер четыре – строительный фен

Долгое время я работал именно строительным феном, однако, перешел в конце концов на горелки. У фена, по большому счёту, единственный минус – это относительно слабый нагрев. Работать то с ним можно, он даёт достаточно тепла, но производительность наплавки крайне низкая, горелкой это делается в разы быстрее. Однако, с феном проще контролировать кашеобразную ванну, так что всем советую, как минимум, попробовать

.

Ещё из его плюсов стоит выделить:

Равномерный распределённый нагрев, невысокая стоимость (порядка 2000р), большая универсальность как инструмента, питание от сети, а не от баллонов или бензина.

И, наконец, последний вариант – обычные паяльники.

Подходят только для крайних случаев и разовых работ на горизонтальных поверхностях. Крайне низкая производительность, невозможность держать стабильный температурный режим.

Особенности выбора марки припоя я уже описал выше, повторюсь, нас интересуют припои марок ПОС 20, ПОС 30, ПОС 40

Наиболее часто встречаются в виде прутков диаметром 8мм длиной 400мм. Вес такого прутка 200 грамм.

Такой пруток оптимален для использования, не стоит выискивать тонкую проволоку. Такие прутки можно купить в обычных магазинах автозапчастей, иногда продаются в магазинах хозтоваров, встречал я и на всехинструментах, например, но цены на них там заоблачные. Лично я пополняю свой запас на Авито, лимбо в местных металлоприёмках. Адекватная цена на припой – 100-130р/пруток (500-650р/кг). Это вполне реальная цена.

Припой в проволоке использовать не рекомендую так как у проволоки слишком малая теплоёмкость и начинает оно плавится гораздо раньше, чем прогревается металл кузова. Прутки 8 мм самые оптимальные.

Я применяю обычную паяльную кислоту — хлорид цинка. Моё мнение, что со своими задачами справляется полностью. Отмечу лишь то, что довелось мне как то паять железо с флюсом ЗИЛ-2, лудилось и паялось немного лучше, однако ЗИЛ-2 я встречал только в маленьких баночках по 60р за 20мл, что совершенно небюджетно ибо уходит кислоты очень много. Кислоту выгодно покупать в бутылках по 0,5л или 1л цены составляют порядка — 300р и 600р соответственно. В таком объёме кислоту можно купить, например, во всехинтрументах или Чип и Дипе. Да много где.

5.Инструмент для механической обработки.

Припой слишком мягкий, чтобы обрабатывать его как сталь и слишком твёрдый, чтобы обрабатывать как шпатлёвку. Шлифовальные (зачистные) абразивные круги на болгарке мгновенно забиваются и засаливаются, а бруском и наждачкой можно тереть до бесконечности. Поэтому основным инструментом мех.обработки является рихтовочный рубанок со специальным полотном.

Рубанок позволяет регулировать выпуклость и вогнутость, даёт отличную форму обрабатываемой поверхности. И в этом, как ни странно, один из его минусов. Иногда, особенно при работе с отечественными автомобилями, особенно при работе с советскими автомобилями, выясняется, что деталь с завода даже в неповреждённых зонах кривее, чем выходит поверхность после рубанка. Идеальные плоскости не получаются не потому, что инструмент плохой или припоя мало нанесли, а наоборот, инструмент отличный, просто деталь кривая с завода, бывает и так))

Для рубанков существуют два варианта полотен – с крупным шагом и мелким. В идеале нужно иметь оба, но по факту хватит и одного, с крупным шагом. По опыту использования могу сказать, что полотно с мелким шагом находит применение и имеет преимущество перед крупным ну процентах в пяти случаев.

Стоимость самого рубанка составляет около 1500р/шт, полотен около 1700р/шт

На помощь к нему приходят напильники с крупной риской и фрезы для электроинструмента.

Главный минус рубанка – это прямолинейность в поперечном направлении. То есть в продольном мы можем регулировать изгиб в обе стороны, а в поперечном – нет. Это сильно затрудняет обработку различных желобов, канавок, скруглений и подобных элементов. В первую очередь для этого нам и нужны напильники. И нужны нам в первую очередь полукруглые и круглые.

Напильники нужно брать с максимально большим шагом, чтобы, однако, они оставались напильниками, а не становились рашпилями по дереву. Вот фото моей коллекции, для понимания.

Лужение оловом

Олово – химически устойчивый элемент. Во влажной воздушной среде олово не окисляется, для него характерна слабая реакция с растворами кислот (серной, соляной, азотной). Продукты его коррозии безопасны для человека. Покрытия, содержащие олово, обладают пластичностью, выдерживают механические воздействия, обладают защитными свойствами.

Лужение — это технология нанесения на поверхность изделий и деталей тонкого слоя олова. Лужение выполняет две функции:

- Защита от коррозии.

- Подготовка поверхности к пайке. Поверхности, покрытые полудой, лучше смачиваются при пайке припоем.

Особенно актуально лужение для медных проводов. Меди свойственно быстрое окисление на воздухе, что является причиной нарушения соединения контактов. А это, в свою очередь, приводит к перегреву и возгоранию электропроводки. Поэтому перед пайкой зачищенные жилы проводов лудят.

Нанесение защитных металлических покрытий, в том числе из олова, применяется в приборо- и машиностроении. Информация об операции лужения отражается на чертеже детали. Правила обозначения на чертеже сведений о толщине покрытия, технологии лужения регламентируются ГОСТами:

- ГОСТ 9.306-85;

- ГОСТ 3.1704-81;

- ГОСТ 2.310-68.

Применение технологии

При лужении применяется олово или сплавы на его основе.

Оловянное покрытие применяется для:

- нанесения на латунные детали, которые подвергаются пайке;

- защиты поверхностей стальных изделий при азотировании;

- отделения металлических изделий способом нанесения слоя олова при сопряжении медных поверхностей со стальными или алюминиевыми с целью выравнивания электродных потенциалов;

- защиты от воздействия серы, содержащейся в изоляционном слое резины необходимо лудить кабель;

- нанесения коррозионностойкого покрытия на жесть, которая используется для изготовления консервной тары;

- защиты различных металлических изделий от появления ржавчины.

Оловянно-свинцовое покрытие (ПОС) используется в случае:

- подготовки радиодеталей к пайке и защиты их от коррозии;

- лужения проводов с целью улучшения способности к пайке.

Рекомендуемая толщина слоя полуды приведена в таблице.

| Назначение | Толщина, мкм |

| Защита стальных деталей: | |

| от коррозии | 21-24 |

| при азотировании | 9-12 |

| при гуммировании | 12-15 |

| Улучшение способности к пайке: | |

| пружинящие детали | 3-9 |

| стальные детали | 6-15 |

| детали из меди и медных сплавов | 3-9 |

| детали из алюминия и его сплавов | 6-15 |

Методы лужения

Технология лужения реализовывается путем плавления припоя, смачивания поверхности припоем и его дальнейшей кристаллизации на поверхности. Согласно ГОСТ 17325-79 под припоем следует понимать материал с более низкой температурой плавления по сравнению материалом, из которого сделана деталь. Лужение меди, алюминия и стали осуществляется оловом. Для справки в таблице приведены температуры плавления этих металлов.

| Металл | Температура плавления, градусы Цельсия |

| Олово | 232 |

| Алюминий | 660 |

| Медь | 1085 |

| Сталь | 1300-1500 |

Существуют два вида лужения:

- Гальваническое.

Этим методом в производственных условиях лудятся изделия различной формы и размера. При наличии специального оборудования можно лудить радио- и электротехнические детали в домашних условиях.Гальваническое лужение выполняется в электролите:

- лужение методом натирания;

- лужение методом погружения.

Гальваническая технология

Процесс базируется на использовании электрического тока и протекании электрохимических реакций. Лужение происходит методом погружения деталей в ванну со щелочным или кислым электролитом.

Основные достоинства гальванического нанесения полуды:

- обеспечение прочного сцепления полуды с металлической поверхностью;

- равномерность наносимого слоя;

- возможность контроля толщины покрытия, в том числе на изделиях сложной формы;

- получение слоя с низкой пористостью;

- экономное расходование полуды и припоя.

Основной недостаток заключается в высокой стоимости, обусловленной потреблением электрического тока. Этот процесс требует специального оборудования и высокой квалификации исполнителя. Лужение с использованием электролита связано со сложностью приготовления раствора. В ходе процесса должен вестись постоянный контроль концентрации щелочи или кислоты в электролите, а также состояния анодов и поверхности ванны.

При выполнении отдельных работ в радио- и электротехнике возникает необходимость лудить перед пайкой медные поверхности плат. Наиболее простой способ – химическое лужение.

Это гальваническая технология. Суть ее заключается в том, что в ходе протекания электрохимической реакции, ионы меди на поверхности замещаются ионами олова из оловосодержащего раствора. Чтобы осуществить такое лужение в домашних условиях понадобится паяльная ванна для лужения (лудилка). Ванны доступные по цене, компактные (диаметром около 80 мм, глубиной 35-40 мм), мощностью 150-300 Вт. Их можно применять для подготовки к пайке медных плат путем их погружения в припой, для нанесения полуды на электронные компоненты, для демонтажа радиоэлектронных элементов.

Раствор при гальванической обработке

Для лужения применяется два вида электролитов:

- кислые, содержат олово в форме Sn 2+ ;

- щелочные, олово содержится в виде аниона SnO8 2- .

Из-за того, что в этих электролитах олово имеет разную валентность, отличаются скорости его осаждения. В щелочном электролите олово осаждается в два раза медленнее, чем в кислом.

Из кислых электролитов наибольшее распространение получили:

- хлоридный;

- борфтористоводородный;

- сульфатный.

В кислых электролитах должны присутствовать поверхностно-активные вещества (ПАВ). Это могут быть клей, фенол или желатин. Если ПАВ не добавлять, то олово на катоде будет выделяться в виде кристаллов и не образует сплошной слой. Также в них должно быть достаточно свободной кислоты, чтобы подавлять гидролиз солей олова. В противном случае возникнут основные соли олова или труднорастворимые гидраты. Дополнительно для повышения электропроводности в состав раствора надо вводить проводящие соли (например, в сернокислом электролите — это сульфат натрия). Если учесть все эти требования, то можно повысить рассеивающие способности кислого электролита.

Щелочные электролиты имеют лучшую рассеивающую способность. Их целесообразно использовать для лужения некрупных деталей и деталей сложной формы.

Способов приготовления щелочных растворов много. Простым в приготовлении считается электролит, полученный из соли станната натрия. Он не содержит хлор-ионов, что снижает опасность корродирования стальных стенок лудильной ванны. Если при работе ванн возникают неполадки, то их легко устранить корректировкой свойств электролита.

Достоинства и недостатки электролитов приведены в таблице.

· использование для лужения деталей простой формы;

· высокая рассеивающая способность;

· получение плотного не пористого мелкокристаллического покрытия;

· невысокая плотность тока;

Раствор для химического лужения меди называют «жидкое олово». Его готовят таким образом. В 1 л дистиллированной воды добавляется 20 г хлористого олова, 40 г концентрированной Н2SO4, потом для снижения мутности 80 г тиомочевины. Для предотвращения образования кристаллов олова на поверхности, дополнительно в 200 мл воды растворяют 5 г вещества ОС-20. Затем растворы смешивают. Дают выстояться около трех часов. Потом в раствор погружают подготовленное и очищенное медное изделие, например, плату. После того, как на поверхности появится блестящий слой олова, раствор сливают.

Часто применяют метод кислотной пайки медных или алюминиевых проводов разного сечения. При этом в качестве флюса используется паяльная кислота. Благодаря ей создается надежное соединение металла и припоя, снимаются с поверхности изделий налеты и окислы. Самая распространенная кислота – водный раствор хлорида цинка.

При необходимости заменить паяльную кислоту можно:

- аспирином, растворенным в воде (1 таблетка на стакан воды);

- концентрированной уксусной или лимонной кислотой;

- концентрированной соляной кислотой (не подходит для пайки тонких деталей, так как может их повредить);

- паяльным жиром;

- ортофосфорной кислотой.

Горячее лужение

Горячее лужение может осуществляться одним из двух способов.

- Лужение погружением.

Процесс лужения следующий:

- подготовить деталь;

- погрузить ее в емкость с раствором хлористого цинка;

- клещами вынуть деталь из емкости;

- не удаляя с поверхности слой хлористого цинка, переместить в ванну с расплавом олова;

- выдержать деталь в ванне пока она не прогреется до 270-300 градусов;

- вынуть изделие из лудильной ванны, встряхиванием удалить лишнюю полуду;

- дать остыть;

- для удаления хлористого цинка промыть деталь в растворе извести или в воде;

- просушить в опилках.

- покрыть поверхность флюсом;

- перенести на поверхность немного припоя;

- прогреть поверхность паяльником;

- передвигая паяльник в разных направлениях выровнять толщину слоя полуды.

Для равномерного нагрева поверхности паяльник надо держать так, чтобы он прилегал к ней и концом, и рабочей боковой гранью.

Если нанести полуду требуется на крупные детали простой формы, то можно использовать другой метод:

- предварительно подготовить изделие (очистить поверхность, промыть, протравить);

- нанести на поверхность хлористый цинк, прогреть его паяльной лампой до закипания;

- после закипания посыпать поверхность припоем, дождаться его расплавления;

- насыпать на поверхность порошковый нашатырь;

- растереть жидкое олово по поверхности с помощью щетки или холщовой ветоши, удаляя при этом излишнюю полуду;

- дать детали остыть;

- протереть влажным песком, после промыть водой, высушить.

В случае некачественной подготовки поверхности изделия, толщина слоя олова может различаться, в некоторых местах слой может не припаяться. Тогда это место следует зачистить напильником, подогреть и повторить лужение.

Материалы и инструменты

Материалами служат олово и флюсы.

- Олово и сплавы.

При лужении используется олово марки 01 (Sn 99,1 %, примеси 0,1 %) и марки 02 (Sn 99,5 %, примеси 0,5 %). Чистое олово служит основой защитного покрытия для посуды.В качестве припоя при пайке олово не применяется, потому что при низкой температуре оно становится хрупкими. Долговечность обеспечивается добавлением к олову других компонентов, в основном свинца. Используются сплавы олова со свинцом: ПОС-18, ПОС-30, ПОС-50, ПОС-90. Цифра в обозначении показывает содержание олова в процентах. - Флюсы.

Облегчают очистку поверхностей от загрязнений, жиров и окислов, снижают температуру плавления. Самые распространенные флюсы – нашатырь (хлористый аммоний) и паяльная кислота (хлористый цинк). Часто при паянии меди и сталей используется их смесь.

В качестве инструментов применяются:

- измерительные приборы (линейка, рулетки, штангенциркуль);

- лудильные клещи для поддерживания и перемещения деталей;

- шаберы для соскабливания загрязнений с покрываемых поверхностей;

- кисти для нанесения смазки и очистки поверхностей;

- паяльные лампы для нагрева изделий перед нанесением полуды.

Выбор технологической оснастки определяется методом лужения и пайки. Применяется вспомогательное и основное оборудование:

- Ванны для гальванического лужения:

- стационарные;

- вращающиеся ванны-колоколы.

- Лудильные аппараты и установки.

Это сложные системы, состоящие из последовательно соединенных ванн для подготовки и лужения. Обычно они помещаются в кожух, оснащенный аспирационными зонтами, что улучшает условия труда. - Верстаки для лужения и выполнения вспомогательных работ.Верстаки бывают деревянные со столешницами из листовой стали или досок. Обязательно в столешнице должны быть отверстия для стекания жидкостей, используемых при лужении. Под верстаком устанавливают ванну для сбора жидкости.

- Ванны для обезжиривания.

Для химического обезжиривания поверхности используют различные емкости. Это может быть котел с крышкой или металлическая ванна, оснащенная змеевиком для подогрева раствора. Обязательное условие – вся применяемая посуда должна содержаться в чистоте. - Ванны для промывки поверхности.

Рекомендуется промывать изделия перед и после процесса лужения. Ванны могут быть выполнены из металла или дерева. Следует обеспечить в них непрерывное горячее и холодное водоснабжение.

Подготовка изделий

Качество подготовки поверхности детали к лужению определяет прочность ее сцепления с покрытием. Метод подготовки зависит от состояния поверхности.

- Обработка щетками.

Этот метод используется, если на поверхности изделия есть окалина или сильные загрязнения. Перед обработкой изделие рекомендуется тщательно вымыть. Для лучшего эффекта можно использовать абразивное вещество: песок, известь, пемзу. - Шлифование.

Так подготавливаются поверхности, имеющие неровности. При шлифовании можно воспользоваться абразивным кругом или наждачной бумагой. - Химическое обезжиривание.

Проводится специальными растворами: 5-10 % раствор едкого натра, 10-15 % раствор углекислого натрия; 10-15 % раствор фосфорнокислого натрия. Их необходимо подогреть до 60-80 градусов. Могут использоваться растворители жира: венская известь, бензин, керосин. При использовании бензина и керосина следует учитывать, что они взрыво- и пожароопасные.После удаления жира изделия следует промыть водой. Определить, удален жир с поверхности или нет, можно визуально. Если вода равномерно растекается по поверхности изделия, а не собирается на ней каплями, то поверхность обезжирена.

После подготовки можно проводить лужение деталей.

Правила безопасности труда при лужении

Основные правила безопасного проведения лужения металла:

- К работам допускаются совершеннолетние лица, обученные и прошедшие инструктаж по безопасности.

- В ходе работ могут возникнуть такие вредные и опасные факторы, как выделение паров, разбрызгивание флюсов и припоев, повышенная температура, может повыситься взрыво- и пожароопасность среды. Поэтому работники обеспечиваются респираторами, спецодеждой, защитными очками.

- В помещениях необходима общеобменная и местная вентиляция. Освещенность должна соответствовать категории выполняемых работ.

- Выполнение работ разрешается только при наличии исправного инструмента и оснастки, а также качественных материалов.

При лужении в домашних условиях обязательно выполнять такие требования:

- Не вдыхать пары нашатыря и кислот. При возможности использовать респиратор.

- Избегать попадания кислот на одежду и кожу.

- Работать в защитных перчатках.

- Для работы с нагретыми элементами пользоваться клещами.

Таким образом, лужение – доступный способ защитить металлические изделия от коррозии или подготовить их к пайке. Несмотря на затратность и трудоемкость, выполнение операций лужения доступно в домашних условиях.

Читайте также: