Магнитная память металла приборы

Обновлено: 28.04.2024

Стандарт устанавливает общие требования к применению метода магнитной памяти металла деталей, узлов, оборудования и конструкций различного назначения.

ГОСТ Р 52005-2003

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Контроль неразрушающий

МЕТОД МАГНИТНОЙ ПАМЯТИ

МЕТАЛЛА

Общие требования

ГОССТАНДАРТ РОССИИ

М осква

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 132 «Техническая диагностика»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 21 января 2003 г. № 29-ст

3 ВВЕДЕН ВПЕРВЫЕ

ГОСТ Р 52005-2003

МЕТОД МАГНИТНОЙ ПАМЯТИ МЕТАЛЛА

Non-destructive testing.

Method using metal magnetic memory. General requirements

Дата введения 2004-01-01

1 Область применения

Настоящий стандарт устанавливает общие требования к применению метода магнитной памяти металла деталей, узлов, оборудования и конструкций различного назначения.

- определение неоднородности напряженно-деформированного состояния оборудования и конструкций и выявление зон концентрации напряжений - основных источников развития повреждений;

- определение мест отбора проб металла в зонах концентрации напряжений для оценки структурно-механического состояния;

- ранняя диагностика усталостных повреждений и оценка ресурса оборудования и конструкций;

- сокращение объема контроля и материальных затрат при его использовании в сочетании с традиционными методами неразрушающего контроля ;

- контроль качества сварных соединений различных типов и конструктивного исполнения (в том числе контактной, точечной сварки);

- экспресс-сортировка новых и бывших в эксплуатации изделий машиностроения по их структурной неоднородности.

2 Сокращения

В настоящем стандарте применяют следующие сокращения:

МПМ - магнитная память металла;

ЗКН - зона концентрации напряжений;

НК - неразрушающий контроль;

ОК - объект контроля;

МПР - магнитное поле рассеяния.

3 Общие положения

3.1 Метод МПМ относится к неразрушающему пассивному феррозондовому магнитному методу.

3.2 Метод МПМ основан на измерении и анализе распределения собственных магнитных полей рассеяния металла изделий, отражающих их структурную и технологическую наследственность, включая сварные соединения. При контроле используют естественную намагниченность, сформировавшуюся в процессе изготовления изделия в магнитном поле Земли. Для оборудования, находящегося в эксплуатации, магнитная память проявляется в необратимом изменении намагниченности металла в направлении действия максимальных напряжений от рабочих нагрузок.

3.3 Метод МПМ определяет ЗКН, наличие дефектов и неоднородности структуры металла и сварных соединений.

Примечание - Для деталей и изделий машиностроения ЗКН в металле обусловлены технологией их изготовления (плавка, ковка, прокатка, точение, штамповка, термическая обработка и др.).

3.4 Для работающего оборудования метод МПМ дает определение ЗКН, обусловленных комплексным действием технологических факторов, конструктивных особенностей узла и рабочими нагрузками.

3.5 Для контроля оборудования различного технологического назначения используют конкретные отраслевые методики и руководящие документы, согласованные или утвержденные Госгортехнадзором РФ и другими государственными и отраслевыми контрольными органами. Для оборудования, неподведомственного Госгортехнадзору РФ, могут быть использованы методики, утвержденные техническим директором предприятия.

3.6 Метод МПМ применяют на изделиях из ферро- и парамагнитных сталей и сплавов, чугунах, без ограничения контролируемых размеров толщин, включая сварные соединения.

3.7 Температурный диапазон применения метода МПМ регламентируют условия нормальной и безопасной работы оператора (специалиста). Приборы контроля должны быть работоспособными при температуре от минус 20 до плюс 60 °С.

4 Требования к объекту контроля

4.1 При использовании метода МПМ оборудование и конструкции контролируют как в рабочем состоянии (под нагрузкой), так и при их останове (после снятия рабочей нагрузки).

4.2 Зачистка и подготовка поверхности не требуются. Изоляцию толщиной более 4 мм рекомендуется снять. В отдельных случаях при контроле допускается немагнитная изоляция толщиной более 4 мм. Максимально допустимый слой изоляции по толщине определяют опытным путем.

4.3 Диапазон толщин металла в зонах контроля указывают в методиках на данный объект контроля.

4.4 К ограничивающим факторам применения метода МПМ относят:

- искусственную намагниченность металла;

- постороннее ферромагнитное изделие на объекте контроля;

- наличие вблизи (ближе 1 м) объекта контроля источника внешнего магнитного поля и поля от электросварки.

4.5 Шумы и вибрации ОК не оказывают влияния на результаты контроля.

5 Требования к средствам контроля

5.1 Для контроля оборудования с использованием метода МПМ применяют специализированные магнитометрические приборы, имеющие сертификаты Госстандарта России. В описании указанных приборов должна быть типовая методика определения ЗКН.

5.2 Принцип действия указанных приборов основан на фиксации импульсов тока в обмотке феррозонда при помещении его в магнитное поле рассеяния (МПР) приповерхностного пространства объекта контроля. В качестве датчиков для измерения напряженности МПР могут быть использованы феррозондовые или другие магниточувствительные преобразователи (полимеры или градиентометры).

5.3 Приборы должны иметь экран для графического представления параметров контроля, регистрирующее устройство на базе микропроцессора, блок памяти и сканирующие устройства в виде специализированных датчиков. Должна быть обеспечена возможность сброса информации с прибора на компьютер и распечатка на принтере. В комплекте с прибором поставляется программный продукт для обработки результатов контроля на компьютере.

5.4 В комплекте с прибором поставляют специализированные датчики. Тип датчика определяется методикой и объектом контроля. На датчике должно быть не менее двух каналов измерений, один из которых измерительный, а другой используют для отстройки от внешнего магнитного поля Земли.

В корпусе датчика должен быть электронный блок усиления измеряемого поля и датчик для измерения длины контролируемого участка.

5.5 На объектах контроля, где затруднительно использовать сканирующие устройства, допускается применять магнитометрические приборы с цифровой индикацией напряженности магнитного поля.

5.6 На погрешность измерения МПР влияют следующие факторы:

- чистота поверхности ОК;

- расстояние датчика от поверхности ОК;

- скорость сканирования датчика вдоль поверхности ОК;

Допустимая погрешность измерений должна быть указана в методиках в зависимости от объекта контроля.

5.7 Метрологические характеристики приборов следующие:

- основная относительная погрешность измеряемого магнитного поля для каждого канала измерений - не более ± 5 %;

- относительная погрешность измеряемой длины - не более ± 5 %;

- диапазон измерений приборов - не менее ± 1000 А/м;

- минимальный шаг сканирования (расстояние между двумя соседними точками контроля) - 1 мм;

- уровень «шумов», обусловленный работой процессора и микросхем, - не более ± 5 А/м.

6 Подготовка к контролю

6.1 Подготовка к контролю состоит из следующих основных этапов:

- анализ технической документации на ОК и составление карты (формуляра) ОК;

- выбор типов датчиков и приборов контроля;

- настройка и калибровка приборов и датчиков в соответствии с инструкцией, указанной в паспорте прибора;

- условное деление объекта контроля на отдельные участки и узлы, имеющие конструктивные особенности, и обозначение их на формуляре ОК.

6.2 Анализ технической документации на объект контроля включает в себя:

- выявление марок статей и типоразмера узлов;

- анализ режимов ОК и причин отказов (повреждений);

- выявление конструктивных особенностей узлов, мест расположения сварных соединений.

7 Проведение контроля

7.1 Измеряют нормальную составляющую магнитного поля рассеяния Нр на поверхности ОК непрерывным или точечным сканированием датчиком прибора, при этом на поверхности ОК определяют зоны с экстремальными изменениями поля Нр и линии с нулевым значением поля Нр (Нр = 0). Эти зоны и линии по методике соответствуют зонам концентрации остаточных напряжений.

7.2 Для количественной оценки уровня концентрации остаточных напряжений определяют коэффициент интенсивности Кин, А/м 2 , изменения магнитного поля Нр по формуле

где ∆ Нр - разность поля Нр между двумя точками контроля;

Lк - расстояние между точками контроля.

7.3 Результаты контроля записывают в блок памяти приборов и затем, используя программный продукт, определяют ЗКН с максимальным значением и считывают среднее значение для всех зон КН, выявленных на объекте контроля.

7.4 После определения значений и для всех зон, выявленных при контроле, выделяют две-три ЗКН с самыми большими значениями и вычисляют отношение m

Если m превышает предельное значение mпр, то делается вывод о предельном состоянии металла, предшествующем повреждению ОК.

Магнитный показатель mпр характеризует деформационную способность металла на стадии упрочнения перед разрушением и определяется в лабораторных и промышленных условиях по специальной методике.

7.5 В ЗКН с максимальными значениями выполняют дополнительный контроль разрушающими или неразрушающими методами и отбирают наиболее представительную пробу металла или образец для исследования структуры и механических свойств металла.

8 Оформление результатов контроля

8.1 Результаты контроля фиксируют в протоколе, при этом указывают следующие данные:

- наименование узлов и участков, на которых выявлены ЗКН;

- экстремальные значения поля Нр и его градиента Кин в ЗКН;

- результаты дополнительного контроля в ЗКН другими методами НК;

- наработку объекта контроля с начала эксплуатации;

- тип прибора, используемого при контроле;

- выводы по результатам контроля;

- дату контроля и фамилию и подпись специалиста, выполнявшего контроль.

8.2 К протоколу прикладывают формуляр объекта контроля с обозначением на нем зон контроля и выявленных ЗКН.

8.3 По результатам контроля составляют заключение с анализом результатов, выводами и приложением магнитограмм, характеризующих состояние объекта контроля.

8.4 Результаты контроля следует сохранять до следующего обследования ОК.

9 Требования безопасности

9.1 К проведению контроля допускаются лица, прошедшие обучение по магнитным методам контроля с аттестацией на уровни квалификации I и II.

9.2 Лица, участвующие в магнитном контроле, должны выполнять правила техники безопасности, установленные для работников данной отрасли промышленности.

9.3 Перед допуском к магнитному контролю все лица, участвующие в работе, должны пройти соответствующий инструктаж по технике безопасности с регистрацией в специальном журнале.

При каждом изменении условий производства работ проводится инструктаж. Ответственным за проведение инструктажа операторов является руководитель работ из числа ИТР.

9.4 При проведении контроля необходимо использовать защитные каски и спецодежду, применяемую на данном производстве.

9.5 При высоте контролируемого участка оборудования более 2 м необходимо строить леса, подставлять лестницу или использовать люльку. Конструкции лесов, лестницы или люльки должны соответствовать требованиям норм и правил техники безопасности.

Ключевые слова: магнитная память металла, зона концентрации напряжений, магнитное поле рассеяния, неразрушающий контроль

Метод Магнитной Памяти Металла - новое направление в технической диагностике

Традиционные методы и средства диагностики (УЗД, МПД, рентген) направлены на поиск уже развитых дефектов и по своему назначению не могут предотвратить внезапные усталостные повреждения оборудования - основные причины аварий и источники травматизма обслуживающего персонала.

Известно, что основными источниками возникновения повреждений в работающих конструкциях являются зоны концентрации напряжений (КН), в которых процессы коррозии, усталости и ползучести развиваются наиболее интенсивно. Следовательно, определение зон КН является одной из важнейших задач диагностики оборудования и конструкций.

Процессами, предшествующими эксплуатационному повреждению, являются изменения свойств металла (коррозия, усталость, ползучесть) в зонах концентрации напряжений. Соответственно, изменяется намагниченность металла, отражающая фактическое напряжённо-деформированное состояние трубопроводов, оборудования и конструкций.

В настоящее время в России разработан и успешно внедряется на практике принципиально новый метод диагностики оборудования и конструкций, основанный на использовании магнитной памяти металла (МПМ). МПМ объединяет потенциальные возможности неразрушающего контроля (НК) и механики разрушений, вследствие чего, имеет ряд существенных преимуществ перед другими методами при контроле промышленных объектов.

Основные практические преимущества нового метода диагностики, по сравнению с известными магнитными и другими традиционными методами неразрушающего контроля (НК), следующие:

- применение метода не требует специальных намагничивающих устройств, так как используется явление намагничивания узлов оборудования и конструкций в процессе их работы;

- места концентрации напряжений от рабочих нагрузок, заранее не известные, определяются в процессе их контроля;

- зачистки металла и другой какой-либо подготовки контролируемой поверхности не требуется;

- для выполнения контроля по предлагаемому методу используются приборы, имеющие малые габариты, автономное питание и регистрирующие устройства;

- специальные сканирующие устройства позволяют контролировать трубопроводы, сосуды, оборудование в режиме экспресс - контроля со скоростью 100 м/час и более.

Метод МПМ является наиболее пригодным для практики методом НК при оценке фактического напряженно-деформированного состояния. Поэтому использование нового метода диагностики наиболее эффективно для ресурсной оценки узлов оборудования.

Предлагаемый метод диагностики, основанный на использовании магнитной памяти металла, позволяет выполнить интегральную оценку состояния узла с учётом качества металла, фактических условий эксплуатации и конструктивных особенности узла.

Основная задача метода МПМ - определение на объекте контроля наиболее опасных участков и узлов, характеризующихся зонами КН. Затем, с использованием, например, УЗД в зонах КН определяется наличие конкретного дефекта. На основе поверочного расчёта на прочность наиболее напряжённых узлов, выявленных методом МПМ, выполняется оценка реального ресурса оборудования.

Кроме того, метод МПМ и соответствующие приборы контроля позволяют:

- выполнять раннюю диагностику усталостных повреждений и прогнозировать надёжность оборудования;

- документировать результаты контроля и составлять банк данных о состоянии оборудования;

- осуществлять экспресс-сортировку новых и старых деталей по их предрасположенности к повреждениям;

- определять на объекте контроля с точностью до 1мм место и направление развития будущей трещины, а также фиксировать уже образовавшиеся трещины;

- в отдельных случаях контролировать трубопроводы, сосуды без снятия изоляции.

Что же принципиально нового в предложенном методе контроля?

Из анализа известных магнитных методов вытекают следующие обязательные условия их применения. Во-первых, обязательно используются намагничивающие устройства, и, во-вторых, известные магнитные методы могут применяться эффективно лишь при условии, что места концентрации напряжений и дефектов в объекте контроля заранее известны. Кроме того, известные магнитные методы контроля, как правило, требуют зачистки металла и других подготовительных операций. Очевидно, что использование традиционных магнитных методов контроля в протяжённых конструкциях и на оборудовании при таких условиях практически невозможно. Например, специально намагнитить трубную систему, общая протяжённость которой на современном энергетическом котле достигает 500 км, задача нереальная. Знать заранее места концентрации напряжений (основные источники развития повреждений) на каждой трубе котла не представляется возможным из-за влияния на их образование различных технологических, конструкционных и эксплуатационных факторов.

В тоже время известно, что большинство металлоконструкций и оборудования, изготовленных из ферромагнитных материалов, под действием рабочих нагрузок подвержены "самонамагничиванию" в магнитном поле Земли.

На рис.1 показана схема проявления магнитоупругого эффекта, вызывающего рост остаточной индукции (ΔBr - изменение остаточной индукции; Δσ - изменение циклической нагрузки; Н e - внешнее магнитное поле). Если в каком-то месте конструкции действует циклическая нагрузка σ, и есть внешнее магнитное поле (например, поле Земли), то в этом месте происходит рост остаточной индукции и остаточной намагниченности.

Рис.1. Схема проявления магнитоупругого эффекта.

С явлением "самонамагничивания" оборудования и конструкций повсеместно борются (судостроение, энергетика, шарикоподшипниковая и другие отрасли). Изучив это явление намагничивания на примере работы котельных труб, было впервые предложено использовать его для целей технической диагностики. При "самонамагничивании" оборудования и конструкций проявляются различные эффекты магнитострикции. Однако, используется при новом методе контроля последействие (во всех разновидностях эффектов магнитострикции), которое проявляется в виде магнитной памяти металла к фактическим деформациям и структурным изменениям в металле оборудования. Более подробно о принципиальных отличиях метода МПМ от других известных магнитных методов НК смотрите в статье Дубова А.А. "Принципиальные отличия метода магнитной памяти металла от других известных магнитных методов неразрушающего контроля. Итоги и перспективы развития метода".

Магнитная память металла - последействие, которое проявляется в виде остаточной намагниченности металла изделий и сварных соединений, сформировавшейся в процессе их изготовления и охлаждения в слабом магнитном поле или в виде необратимого изменения намагниченности изделий в зонах концентрации напряжений и повреждений от рабочих нагрузок.

Примечание: Слабое магнитное поле - геомагнитное поле и другие внешние поля малой напряженности. Более четкая граница между слабыми и сильными магнитными полями рассматривается в книге "Физические основы метода магнитной памяти металла", авторы Власов В.Т., Дубов А.А. М.: ЗАО "ТИССО", 2004.

Метод МПМ - метод неразрушающего контроля, основанный на регистрации и анализе распределения собственных магнитных полей рассеяния (СМПР) на поверхности изделий с целью определения зон концентрации напряжений, дефектов, неоднородности структуры металла и сварных соединений.

Собственное магнитное поле рассеяния изделия (СМПР) - магнитное поле рассеяния, возникающее на поверхности изделия в зонах устойчивых полос скольжения дислокаций под действием рабочих или остаточных напряжений или в зонах максимальной неоднородности структуры металла на новых изделиях.

Для отдельных деталей и изделий, а также для сварных соединений метод МПМ основан на регистрации СМПР, возникающих в зонах концентрации остаточных напряжений после их изготовления и охлаждения в магнитном поле Земли. В процессе изготовления любых ферромагнитных изделий (плавка, ковка, термическая и механическая обработка) механизм формирования реальной магнитной текстуры происходит одновременно с кристаллизацией при охлаждении, как правило, в магнитном поле Земли. В местах наибольшей концентрации дефектов кристаллической решётки (например, скоплений дислокаций) и неоднородностей структуры образуются доменные границы с выходом на поверхность изделия в виде линий смены знака нормальной составляющей СМПР. Эти линии соответствуют сечению детали с максимальным магнитным сопротивлением и характеризуют зону максимальной неоднородности структуры металла и, соответственно, зону максимальной концентрации внутренних напряжений (ЗКН).

В настоящее время в энергетике, химической, нефтехимической, нефтегазоперерабатывающей, нефтяной, газовой и в других отраслях промышленности России разработаны и применяются на практике более 60 руководящих документов и методик контроля. Проведён комплекс экспериментальных и теоретических исследований в содружестве с рядом российских и зарубежных институтов. Разработаны количественные и качественные критерии, позволяющие осуществлять раннюю диагностику усталостных повреждений и оценки ресурса оборудования с использованием метода МПМ.

В период с 1990 по 2019 годы специалистами ООО "Энергодиагностика" выполнены промышленные исследования с оценкой состояния более 320 паровых и водогрейных котлов, более 245 паровых и газовых турбин, более 220 сосудов и аппаратов, более 3000 км трубопроводов различного технологического назначения; контроль качества изделий машиностроения более чем на 50-ти заводах и фирмах России и других стран, экспериментальный контроль рельс и колесных пар на предприятиях железнодорожного транспорта, мостовых конструкций, грузоподъёмных механизмов и других технических объектов.

Метод магнитной памяти металла и соответствующие приборы контроля используются более чем на 1000 предприятиях России. Кроме России метод получил распространение в 44 странах мира: Австралия, Азербайджан, Ангола, Аргентина, Бахрейн, Беларусь, Болгария, Босния и Герцеговина, Бразилия, Венгрия, Германия, Израиль, Индия, Ирак, Иран, Италия, Казахстан, Канада, Китай, Колумбия, Корея, Латвия, Литва, Македония, Малайзия, Молдова, Монголия, Нидерланды, ОАЭ, Оман, Польша, Румыния, Сербия, США, Таджикистан, Туркменистан, Украина, Финляндия, Хорватия, Черногория, Чехия, Швейцария, ЮАР, Япония.

Разработаны и введены в действие следующие стандарты России:

- Контроль неразрушающий. Метод магнитной памяти металла. Часть 1. Термины и определения. Контроль неразрушающий. Метод магнитной памяти металла. Часть 2. Общие требования. Контроль неразрушающий. Метод магнитной памяти металла. Часть 3. Контроль сварных соединений. Контроль неразрушающий. Контроль напряженно-деформированного состояния объектов промышленности и транспорта. Общие требования. Оценка ресурса потенциально опасных объектов на основе экспресс-методов. Общие требования.

- ГОСТ Р 55044-2012. Техническая диагностика. Порядок выбора объектов испытаний при калибровке средств диагностирования напряженно-деформированного состояния конструкционных материалов. Общие требования.

- ГОСТ Р 56663-2015. Контроль неразрушающий. Контроль качества изделий машиностроения по остаточной намагниченности, сложившейся в процессе их изготовления. Общие требования.

За период с 1994 года по 2019 год выпущено 50 документов Международного института сварки (МИСа) с положительными резолюциями по методу магнитной памяти металла.

В 2007 году в результате положительного голосования среди 18 стран-членов МИСа и более 10 стран комитета ISO утвержден международный стандарт ISO 24497-1:2007(Е), 24497-2:2007(Е), 24497-3:2007(Е) по методу магнитной памяти металла.

В настоящее время на основе международных стандартов по методу МПМ введены в действие национальные стандарты в России, Болгарии, Иране, Италии, Канаде, Китае, Корее, Монголии, Польше, Украине.

Значительный опыт промышленных и лабораторных исследований, наличие методик, руководящих документов, научно-технических отчётов позволили разработать нормативно-техническую документацию (НТД) по аттестации метода магнитной памяти металла, приборов контроля и персонала. В НТД, кроме методик и РД, входят: требования к техническим знаниям специалистов, изучающих метод МПМ; программа обучения специалистов I, II, и III уровней (согласована с Ростехнадзором); паспорта и технические условия на приборы контроля; правила эксплуатации, методики поверки и испытаний приборов контроля; руководство пользователя программным продуктом для обработки результатов контроля на компьютере; учебное пособие.

Статьи по методу магнитной памяти металла:

Основные публикации:

1. Дубов А.А., Дубов Ал.А., Колокольников С.М. Метод магнитной памяти металла и приборы контроля. Учебное пособие. М.: Издательский дом "Спектр", 2012. 395 с.

2. Власов В.Т., Дубов А.А. Физическая теория процесса "деформация - разрушение". Часть I. Физические критерии предельных состояний металла. М.: ЗАО "ТИССО", 2007. 517 с.

3. Власов В.Т., Дубов А.А. Физическая теория процесса "деформация-разрушение". Часть II. Термодинамика процесса. М.: ИД "Спектр", 2016. 228 с.

4. Власов В.Т., Дубов А.А. Физические основы метода магнитной памяти металла. М.: ЗАО "ТИССО", 2004, 424с.

5. Дубов А.А. Метод магнитной памяти металла. История возникновения и развития. М.: ФГУП Издательство "Известия", 2011. 256 с.

6. Дубов А.А. А.С. 2029263. Патент России и стран СНГ. Способ определения остаточных напряжений в изделиях из ферромагнитных материалов. Бюллетень изобретений, №5, 1995.

7. Материалы первой, второй, третьей, четвертой, пятой, шестой, седьмой и восьмой международных научно-технических конференций "Диагностика оборудования и конструкций с использованием магнитной памяти металла". Доклады и тезисы докладов. М.: Энергодиагностика, 1999, 2001, 2003, 2007, 2009, 2011, 2013, 2015.

8. Дубов А.А. Диагностика котельных труб с использованием магнитной памяти металла. М.: Энергоатомиздат, 1995.

9. Дубов А.А. Диагностика турбинного оборудования с использованием магнитной памяти металла. М.: ЗАО "ТИССО", 2009. 148 с.

10. Дубов А.А. Диагностика трубопроводов, оборудования и конструкций с использованием магнитной памяти металла. Сборник статей и докладов. М.: Энергодиагностика, 2001.

11. Дубов А.А. Исследование свойств металла с использованием метода магнитной памяти // Металловедение и термическая обработка металлов, №9, 1997.

12. Дубов А.А. Экспресс-метод контроля сварочных напряжений // Сварочное производство, №11, 1996.

13. Дубов А.А. Диагностика усталостных повреждений рельс с использованием магнитной памяти металла // В мире неразрушающего контроля, №5, 1999.

14. Горицкий В.М., Дубов А.А., Демин Е.А. Исследование структурной повреждаемости стальных образцов с использованием метода магнитной памяти металла // Контроль. Диагностика. №7, 2000.

15. Дубов А.А. Проблемы оценки ресурса стареющего оборудования // Безопасность труда в промышленности, №12, 2002. С.30-38.

16. Дубов А.А. Способ определения предельного состояния металла и оценки ресурса оборудования по магнитным диагностическим параметрам // Контроль. Диагностика, №5, 2003.

ООО "Энергодиагностика" является разработчиком нового метода и приборов неразрушающего контроля с использованием магнитной памяти металла (МПМ)

Магнитная память металла приборы

Коллеги, прошу помочь с выбором Дефектоскопа измерения магнитной памяти металла. Есть на примете дефектоскоп IDEA-8MM, но нет отзывов о нем. Кто работал отпишитесь пожалуйста, стоит ли брать, если нет то посоветуйте другой.

Поищите отзывы о самом методе магнитной памяти, может и прибор не понадобится.Если для развлечения, то наверняка неплох, но для работы он даже не внесен реестр СИ. Наши, Российские ИКН лучше взять и ассортимент и комплектация богатые.

Это ооооочень сырой метод, хотя Дубов и его компания утверждают обратное, по нему очень много вопросов (например, нужно знать историю намагничивания обекта), я бы не стал пока покупать прибор, сначала лучше литературу почитать, и стоит учитывать один момент: использующиеся в настоящее время методы НК (РК, УЗК, МПД, ЦД, ВТ), если хотя бы почитать на данном форуме, имеют ряд нерешенных или сомнительных моментов (несмотря на их уже богатую историю), а данный метод только на стадии становления, также я пока не видел результатов каких то глубоких исследований, хотя искал.

Пользовались, но отказались. МИТ находит трещины там где их нет (одно неверное движение датчиком для этого достаточно), надо подтверждать другими методами.

По результатам ИМНМ все пароперегреватели в котлах надо менять, что не подтверждается вырезками и дальнейшей эксплуатацией. Единственный плюс, на мой взгляд, это была диагностика сварных стыков при эксплуатационном контроле, где принцип ясен, находишь наиболее напряженные участки, на которых оставленные – проходные дефекты могут получить развитие, на этих участках и делаешь основной, уменьшенный в 2 раза, контроль МПД, УЗК. Но современные НТД эту диагностику на сварные стыки не распространяют, в энергетике точно.

Работал на предприятии где ММП применяют с 2000 года. На предприятии накопили довольно большой опыт применения метода, хорошо показал себя на резервуарах для хранения серной кислоты - примерно в 80 % выявленных зон затем цветной подтверждалось наличие трещин. Но метод действительно еще сыроват, может показать наличие дефектов, а может и не показать, причем если выявленную зону прокатать с другой скоростью, то может получиться что дефектов и нет. Метод можно использовать как дополнительный, но не как основной - на основании которого можно делать какие либо выводы.

Общался с Дубовым - он очень энергично везде протаскивает свой метод, теперь с приставкой НДС (напряженно-деформированное состояние). Пытался он протащить и новые правила аттестации специалистов НК НДС.

А для каких задач дефектоскоп требуется? Не рассматриваете системы, основанные на других методах (LFET, MFL)?

Вот именно, что активно)) В принципе много читал статей как за этот метод так и против него. И те кто против оргументируют свою позицию более убедительно, но мой субъективный взгляд))

Все хорошо за исключением одного : Метод никогда не предназначался для поиска ДЕФЕКТОВ. Только зон концентрации напряжений (или как сейчас говорят НДС) а уж в этой зоне как может быть дефект так и нет (ну не поспел он еще) Но на остальных участках его точно не будет так как появится он сначала в зоне НДС. Это на порядок снижает необходимость в зачистке которая сейчас ни в какие ворота.То есть тупо применять метод для поиска ДЕФЕКТА нельзя, а вот мониторить с его помощью оборудование вполне себе можно. При нахождении НДС по ним нужно пройтись традиционными методами. УЗК, КД, ВТ . Не нашли ничего , ну и до следующего ремонта пусть оборудование работает, но в бумажке зоны НДС на будущее -отметили. Кстати хватает и контроля МИТом вместо КД. (МПД понятное дело, применять нельзя)

На нижней половине нового корпуса ЦВД при контроле МИТом , под СЛОЕМ краски!

Назначение и практические возможности метода магнитной памяти металла

Принципиальные отличия метода магнитной памяти металла (МПМ) от других магнитных методов неразрушающего контроля (НК) отмечались неоднократно в статьях [1, 2, 3] и в теоретических работах [4, 5, 6].

Основное назначение метода МПМ – определение на оборудовании и в конструкциях в режиме экспресс-контроля с использованием специализированных приборов и сканирующих устройств зон концентрации напряжений (ЗКН) – основных источников развивающихся повреждений.

ЗКН – это не только заранее известные области, где особенности конструкции создают различные условия для распределения напряжений, создаваемых внешней нагрузкой, но и случайно расположенные области, где в силу начальной неоднородности металла в сочетании с нерасчетными дополнительными рабочими нагрузками возникают большие деформации (как правило, деформации сдвига).

Геометрическим признаком магнитных аномалий, характеризующим ЗКН, является расстояние между экстремальными значениями собственного магнитного поля, кратное типоразмеру изделия (толщине, ширине, диаметру). Это расстояние соответствует минимальному расстоянию между соседними площадками скольжения или критическому размеру оболочки, возникающему, например, при потере устойчивости трубы.

Контроль методом МПМ осуществляется без зачистки металла и искусственного намагничивания. Используется остаточная намагниченность, которая сложилась естественным образом при изготовлении изделий и в процессе их эксплуатации.

Можно, конечно, сомневаться в том, что возможно выявление ЗКН и различных дефектов металла по магнитным аномалиям с неизвестной предысторией изделий [7]. Однако, известно, что критерий истины - практика! Многочисленные исследования, выполненные авторами метода на заводах-изготовителях, показали, что все однотипные изделия, изготовленные из одной марки стали и по одной технологии, имеют практически одинаковое распределение остаточной намагниченности, и только в зонах концентрации остаточных напряжений и различных неоднородностей структуры на отдельных изделиях при контроле фиксируются магнитные аномалии. И это не удивительно, так как при формировании, например, термоостаточной намагниченности изделий в процессе их изготовления определяющую роль играют внутренние напряжения, а не слабое внешнее геомагнитное поле.

При эксплуатации изделий исходная остаточная намагниченность (ОН) перераспределяется под действием рабочих нагрузок, и в ЗКН возникают магнитные аномалии, обусловленные геометрическими смещениями и типоразмером изделия.

Если в однотипных изделиях под действием рабочих нагрузок не возникают локальные ЗКН, то характер распределения ОН в них практически одинаковый. Для того чтобы убедиться в этом, необходимо было обследовать несколько тысяч однотипных узлов и изделий! На основе установленных закономерностей и значительного практического опыта обследования различных узлов оборудовании и конструкций авторами предложена методология безэталонной калибровки средств и методов контроля и соответствующая их метрология [3].

Диагностические параметры в методе МПМ:

1. Согласно ГОСТ Р ИСО 24497-1-2009 [8] метод МПМ - метод неразрушающего контроля, основанный на регистрации и анализе распределения собственных магнитных полей рассеяния (СМПР), возникающих на изделиях и оборудовании в зонах концентрации напряжений (ЗКН).

СМПР, отображающее остаточную намагниченность, сформировавшуюся естественным образом в процессе изготовления изделия, следует отличать от магнитных полей рассеяния (МПР), возникающих на дефектах металла и трещинах при искусственном намагничивании изделия (например, при выполнении магнитопорошковой дефектоскопии).

2. Для количественной оценки уровня концентрации напряжений (источников повреждений) определяется градиент нормальной (H y ) и/или тангенциальной (H x ) составляющих СМПР:

где Δx - расстояние между соседними точками контроля.

В отдельных случаях при контроле напряженно-деформированного состояния (НДС) оборудования используется градиент результирующего СМПР:

3. Среди основных расчетных диагностических параметров в методе МПМ применяется параметр m, характеризующий предельную деформационную способность материала:

где К ин max и К ин cp , соответственно, максимальное и среднее значения градиента поля, которые определяются при контроле методом МПМ однотипных узлов оборудования.

В ходе промышленных и лабораторных исследований на образцах установлено соотношение между предельными значениями магнитных и механических параметров:

где значения К ин max и К ин ср , полученные в результате контроля однотипных узлов оборудования, соответствуют значениям К ин пр и К ин в , полученным в результате испытаний на растяжение образцов, изготовленных из той же марки стали, при достижении, соответственно, истинного предела прочности при разрушении σ пр и условного предела прочности σ в .

В экспериментальных исследованиях было установлено также, что, если фактический параметр m ф ≥ m пр , то в этом случае в металле контролируемого узла оборудования возникает предельное (критическое) состояние, при котором образуется макротрещина. Физическое обоснование параметра m пр приведено в работах [3, 4, 5].

Здесь следует отметить, что раскрытие микротрещин при достижении предельного состояния металла составляет доли миллиметров, что является зоной нечувствительности для большинства методов НК. Поэтому некорректно сравнивать результаты контроля по методу МПМ, например, с результатами по УК, рентгену или ВК. И какие-либо замечания в адрес метода МПМ по перебраковке или недобраковке не приемлемы. Подтверждающими для результатов контроля в ЗКН с предельным состоянием металла являются металлография, измерение твердости или контроль, например, ультразвуком на поисковом уровне.

При значениях фактического магнитного параметра mф значительно больше mпр, т.е. mф > mпр, размеры трещин или различных дефектов в ЗКН становятся соизмеримыми с браковочными по существующим нормам для УК, рентгена и др. И в этом случае, при дополнительном контроле другими методами НК, такие дефекты выявляются.

Однако проблема состоит в определении этих областей непосредственно на металле оборудования и сварных соединениях из-за малых размеров ЗКН и отсутствия сведений о месте их расположения. Места возникновения ЗКН, как правило, не совпадают с расчетными данными. В сочетании результатов контроля по методу МПМ с другими методами НК резко повышается эффективность контроля. Именно при таком комплексном контроле основного металла и сварных соединений в настоящее время широко используется метод МПМ. В режиме экспресс-контроля без какой-либо подготовки поверхности методом МПМ выявляются ЗКН на объекте контроля (ОК), выполняется их классификация по градиенту СПМР и по расчетному параметру m, и затем в назначенных ЗКН делается дополнительный контроль ультразвуком или другими методами НК.

Рассмотрим далее отдельные примеры из практики применения метода МПМ.

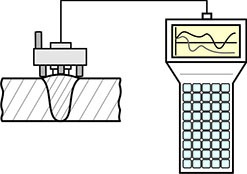

На рис.1 показана схема контроля сварных швов трубопроводов и сосудов с применением сканирующего устройства Тип 1-8М и прибора типа ИКН (измерителя концентрации напряжений).

Рис.1. Схема контроля сварных швов сосудов с применением сканирующего устройства Тип 1-8М и прибора типа ИКН.

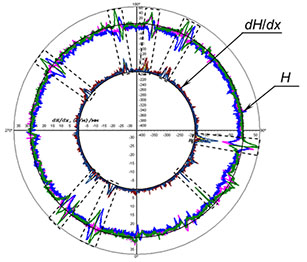

На рис.2 приведены результаты контроля методом МПМ кольцевого сварного шва реактора полимеризации на предприятии "Anwil" (Влоцлавек, Польша).

Рис.2. Результаты контроля кольцевого сварного шва № 11 реактора полимеризации полихлорвинила R-701/3 на предприятии "Anwil" S.A. (Влоцлавек, Польша): [] - ЗКН.

Наружная часть круговой магнитограммы соответствует СМПР (H), а внутренняя часть – распределению градиента СМПР (dH/dx) вдоль периметра сварного шва. Пунктирными линиями выделены ЗКН, выявленные при контроле. Во всех ЗКН было рекомендовано выполнить дополнительный ультразвуковой контроль (УК).

После сопоставления результатов контроля методами МПМ и УК установлен браковочный уровень допустимых дефектов по градиенту СМПР (dH/dx). В дальнейшем, этот браковочный уровень использовался при контроле методом МПМ аналогичных сварных швов.

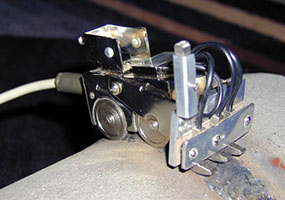

На рис.3 представлен фрагмент контроля газопровода через слой изоляции с использованием сканирующего устройства (СУ) с высокочувствительными датчиками измерения СМПР.

Рис.3. Фрагмент контроля газопровода через слой изоляции.

Трубопроводы в пенополиуретановой (ППУ) изоляции стали широко применяться с целью снижения коррозионного износа металла. Однако, на трубопроводах в ППУ-изоляции, из-за меньшей потери тепла от металла трубы по сравнению с обычной изоляцией, перемещение трубы при самокомпенсации больше и, соответственно, уровень напряжений в зонах их концентрации больше. Кроме того, при расположении трубопроводов на опорах, установленных в зонах с нестабильными грунтами и в заболоченных местах, возникает проблема обеспечения расчетных перемещений, способствующая образованию повреждений. При этом основным местом образования ЗКН являются зоны термического влияния (ЗТВ) монтажной сварки. Некачественная монтажная сварка в сочетании с высоким уровнем напряжений при недостатке самокомпенсации температурных расширений являются причиной образования трещин в ЗТВ сварки.

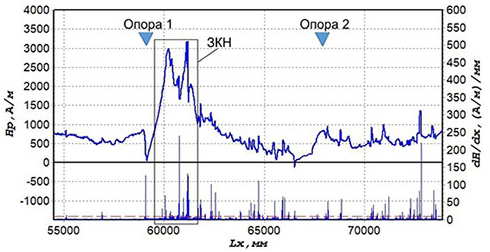

На рис.4 показаны результаты контроля методом МПМ участка нефтепровода ⌀ 820 × 10 мм, расположенного на опорах вблизи П-образного компенсатора. В верхней части магнитограммы показано распределение СМПР (H), а в нижней части – градиента dH/dx, измеренные вдоль поверхности изоляции. Из рис.4 видно, что вблизи опоры № 1, в сравнении с опорой № 2, зафиксирована аномалия в распределении СМПР, которая характеризует образование ЗКН.

Рис.4. Результаты контроля напряженно-деформированного состояния через слой изоляции участка нефтепровода ⌀ 820 × 10: ЗКН – зона концентрации напряжений вблизи опоры № 1.

После снятия изоляционной муфты на сварном монтажном стыке, расположенном в ЗКН, был сделан контроль методом МПМ непосредственно по металлу трубы вдоль периметра этого стыка непосредственно по металлу трубы. На рис.5, а представлена магнитограмма, зафиксированная при контроле стыка методом МПМ. В нижней части данного стыка выявлено несколько локальных ЗКН, характеризующихся высокими значениями градиента СМПР (dH/dx). Затем в этих зонах был выполнен ультразвуковой контроль. По результатам УК на этом стыке были выявлены недопустимые дефекты в виде протяженных несплошностей в ЗТВ на глубине от 8 до 10 мм (вблизи корня шва). На рис.5, б для сравнения показана магнитограмма, зафиксированная на монтажном сварном стыке, расположенном вблизи опоры № 2 без ЗКН. Видно, что градиент СМПР (dH/dx) на этом стыке имеет относительно равномерное распределение. При выполнении УК на этом стыке недопустимых дефектов не обнаружено.

а) б)

Рис.5. Результаты контроля методом МПМ монтажного кольцевого стыка, расположенного в ЗКН (а), и монтажного кольцевого стыка, имеющего по результатам МПМ удовлетворительное состояние (б).

На нефтепроводе ⌀ 820 × 10 мм были вскрыты еще 9 сварных монтажных стыков, расположенных в ЗКН вблизи опор, и на всех стыках при дополнительном НК методами МПМ и УК непосредственно по металлу выявлены недопустимые дефекты в виде несплошностей в ЗТВ.

Одной из проблемных задач в обеспечении надежности вращающихся механизмов является предотвращение внезапных усталостных повреждений валов, роторов дисков, лопаток и других узлов турбинных и компрессорных установок. Именно для решения этой задачи эффективно использовать магнитомеханическую память металла, обусловленную гистерезисом. Остаточная намагниченность, сложившаяся под действием фактических рабочих нагрузок, и измеряемое СМПР контролируемых узлов напрямую отображают формирование ЗКН – источников повреждений на самом раннем этапе их развития.

На рис.6 представлены магнитограммы, зафиксированные при контроле в 2019 году лопаток № 15 и № 17 ступени № 9 ротора паровой турбины К-15-41 цеха производства аммиака АО "ОХК "Уралхим" (Кирово-Чепецк).

Рис.6. Результаты контроля методом МПМ лопаток № 15 (а) и № 17 (б) ступени 9 турбины К-15-41.

В процессе длительного циклического нагружения лопаток поверхностный слой вначале упрочняется, а затем разупрочняется ("разрыхляется") из-за образования микротрещин. Поэтому, для обеспечения надежности лопаток с выявленными ЗКН в условиях отсутствия возможности их замены рекомендуется выполнять шлифовку поверхности с удалением поврежденного слоя металла.

В заключение необходимо еще раз отметить основное назначение метода МПМ и области его применения:

- экспресс-контроль качества изделий машиностроения с целью выявления дефектов металла и локальных ЗКН;

- ранняя диагностика коррозионно-усталостных повреждений и оценка остаточного ресурса оборудования и конструкций;

- определение дефектов (расслоения, дефектов литья и других) в глубинных слоях металла за счет использования геометрических параметров СМПР, обусловленных площадками скольжения дислокаций в ЗКН;

- 100% обследование ОК с целью выявления локальных ЗКН – источников развития повреждений;

- повышение эффективности неразрушающего контроля ОК за счёт применения метода МПМ в комплексе с другими методами НК;

- сокращение материальных затрат на выполнение контроля за счёт отказа от искусственного намагничивания ОК и зачистки поверхности (а в отдельных случаях – от снятия изоляции с ОК).

С использованием метода МПМ предоставляется возможность исследовать структурные и механические свойства металла на физическом уровне при испытании образцов в лабораторных условиях.

Область применения метода МПМ распространяется на любые изделия, изготовленные из ферро- и парамагнитного материала. В настоящее время в энергетике, нефтехимии, нефтяной, газовой и других отраслях промышленности России метод МПМ включен в ряд руководящих документов и отраслевых стандартов (более 60 документов).

Литература

1. Дубов А.А. Принципиальные отличительные признаки метода магнитной памяти металла и приборов контроля в сравнении с известными магнитными методами неразрушающего контроля // Контроль. Диагностика. 2003. № 12. С. 27-29.

2. Дубов А.А. Принципиальные отличия метода магнитной памяти металла от других известных магнитных методов неразрушающего контроля. Итоги и перспективы развития метода // Территория NDT. 2016. № 2. C. 64-68.

3. Дубов А.А. Метрологические аспекты в методе магнитной памяти металла // Мир измерений, 2018, № 3. С.42-45. №4. С.16-184.

4. Власов В.Т., Дубов А.А. Физические основы метода магнитной памяти металла. М.: ЗАО "Тиссо", 2004. 424 с.

5. Власов В.Т., Дубов А.А. Физическая теория процесса "деформация-разрушение". Ч.I. Физические критерии предельных состояний металла. М.: ЗАО "Тиссо", 2007. 517 с.

6. Власов В.Т., Дубов А.А. Физическая теория процесса "деформация-разрушение". Ч. II. Термодинамика процесса. М.: ИД "Спектр", 2016. 228 с.

7. Горкунов Э.С., Ефимов А.Г., Шубочкин А.Е., Артемьев Б.В. К вопросу применения магнитного НК для определения напряженно-деформированного состояния металлоконструкций // В мире НК, 2016, № 3. С. 52-55.

8. ГОСТ Р ИСО 24497-1-2009. Контроль неразрушающий. Метод магнитной памяти металла. Часть 1. Термины и определения.

9. ГОСТ Р ИСО 24497-2-2009. Контроль неразрушающий. Метод магнитной памяти металла. Часть 2. Общие положения.

10. ГОСТ Р ИСО 24497-3-2009. Контроль неразрушающий. Метод магнитной памяти металла. Часть 3. Контроль сварных соединений.

11. Дубов А.А. Мониторинг рисков на основе ранней диагностики состояния металла оборудования и конструкций в зонах концентрации напряжений - источников развития повреждений // Химическая техника. 2016. № 4. С. 26-28.

13. ГОСТ Р 52330-2005. Контроль неразрушающий. Контроль напряженно-деформированного состояния объектов промышленности и транспорта. Общие требования.

14. ГОСТ Р 53006-2008. Оценка ресурса потенциально опасных объектов на основе экспресс-методов. Общие требования.

Здравствуйте!

Хотел бы узнать мнение "бывалых" дефектоскопистов о методе магнитной памяти металлов (МПМ). Может кто применяет в качестве экспресс метода при диагностировании трубопроводов или сосудов? Ну и вообще в целом к отношение к этому методу, как к методу НК.

Почитайте здесь: http://tndt.idspektr.ru/images/stori. DT_02_2017.pdf

На 6 стр. есть "Протокол заседания круглого стола «Метод МПМ. Назначение,область применения и оценка эффективности» и вам многое станет ясно.

И добавить нечего. А ведь с первых дней появления этого чудо-метода было понятно, что это самый настоящий развод.

__________________

Чем больше узнаёшь про УЗК, тем меньше знаешь УЗК.

Царь прикажет - дураки найдутся.

Изображения из моих постов опубликованы под лицензией CC BY-SA 3.0

ИМХО как к методу НК - никак. Никогда не считал его методом НК. Скорее, экспресс-метод технической диагностики. Полезность - иногда да и даже очень. Пробовал, в частности, на поверхностях нагрева котлов, лопатках паровых турбин, судовых механизмах. Порой очень эффективно. Но не как самостоятельный, а как дополнительный метод. Заявляемое авторами практическое отсутствие границ применимости всегда, мягко говоря, настораживало.

Работал на предприятии где МПМ стали применять с 2000 года. Накопили большой опыт использования. Применяют именно как экспресс метод. Зоны напряжений выявленные этим методом идентифицируют затем другим традиционным методом НК. Дефекты обнаруживаются примерно в 70-80% зон. Но даже специалисты работающие с этим методом говорят о том что он может ничего не показать в том месте, где уже другим методом НК выявлен дефект. Как то в личной беседе с господином Дубовым пробовал выяснить возможность применения данного метода на нержавеющих немагнитных сталях, о чем незадолго до беседы прочитал в какой то статье. Дубов от вопроса ушел, пригласил на конференцию на которой с его слов будут подробно обсуждаться подобные вопросы.

Соглашусь с мнением, что ММП может применяться только в совокупности с другими методами. Полагаю, что его цель - концентраторы напряжений, напряженно-деформированное состояние, причём достаточной величины. Никакие поры и трещины он не видит. Наглядно работу метода можно увидеть, если "прокатать тележку" по вмятине резервуара.

На мой взгляд, его стоит применять как интегральный экспресс-метод, когда перед вами 20 метров раскопанной трубы, на которой нужно выбрать место для поиска КРН вихретоком или МПД, или измерить локально НДС. В информативности последнего метода тоже часто возникают сомнения.

Из практики: после акустико-эмиссионного контроля ректификационной колонны выявлен активный источник в кубовой части. Ни один из традиционных методов не показал ничего. Только по ВИК были слабые коррозионные дефекты как от границы раздела сред. Лишь ММП показал концентратор напряжения.

Позже по расчёту с учётом розы ветров выяснилось, что именно в этом месте создаются максимальные напряжения. Считайте концентратор напряжения, в котором начали развиваться дефекты по механизму малоцикловой усталости.

Читайте также: