Магнитно импульсная обработка металлов

Обновлено: 03.05.2024

Особенностью магнитно-импульсного оборудования является отсутствие инструмента. Его роль выполняет магнитное поле. Силы, действующие на заготовку, являются объемными, а не поверхностными, как при других способах обработки.

Магнитно-импульсные силы могут действовать через диэлектрические материалы, например, внутри стеклянного сосуда в вакууме или в газовой среде заданного состава.

Объемная плотность силы Плотность тока J, а следовательно, сила Поэтому магнитно-импульсной обработке легче всего поддаются заготовки из меди, алюминия, серебра, магния их сплавов. Максимальное давление– напряженность магнитного поля.

Для получения достаточного давления необходимы импульсы тока с амплитудой, измеряемой сотнями тысяч ампер.

Ток разряда установки магнитно-импульсной обработки металлов можно приближенно выразить уравнением типа затухающего гармонического колебания:

гдеЧастота определяется из выражения

, (4)

Величины r и L представляют собой суммарные значения соответственно сопротивлений и индуктивностей коммутатора тригатрона, кондесаторной батареи, подводящих шин и параметров индуктора и заготовки:

Первые три сопротивления и индуктивности практически постоянны и являются собственными сопротивлениями и индуктивности установки. Сопротивление

с учетом процессов, протекающих в обрабатываемой заготовке, являются переменными.

Таким образом, контур разряда конденсатора является нелинейным, и уравнение (1) следует рассматривать как приближенное. Из этого уравнения получаем значение первого максимума тока, которое определяет большую напряженность поля:

. (7)

При значении (повышать к.п.д.), то это соотношение на практике выполняется с большим запасом. Еще более важно, чтобы возможно меньшей была внутренняя индуктивность установки:

Она определяет энергию, бесполезно расходуемую на создание «паразитных» магнитных полей в коммутаторе, шинах и конденсаторах установки.

Следует отметить, что токи, индуктированные магнитным полем в заготовке, вызывают нагрев заготовки. При магнитно–импульсной обработке металлов температура нагрева заготовки значительно меньше. Тепло выделяется в тонком поверхностном слое заготовки.

Действие импульсного магнитного поля аналогично давлению сжатого газа на пористую стенку, сквозь которую этот газ протекает. Возникающая пондеромоторная сила пропорциональна изменению плотности магнитной энергии по направлению силы.

В зависимости от характеристики импульсного магнитного поля (распределения его в пространстве и во времени), от физических свойств материала, геометрических размеров заготовки изменяется силовое и теплое поле в заготовке и, следовательно, протекание рабочего процесса магнитно-импульсного формообразования. В частности, первостепенное значение имеет выбор надлежащей формы кривой пропускаемого через индуктор импульсного тока. Скорость нарастания (частота колебаний) этого тока должна быть достаточно большой, чтобы глубина проникновения поля в заготовку была меньше толщины заготовки s.

Глубину проникновения электромагнитной волны приближенно можно подсчитать по формуле

– относительная магнитная проницаемость; – частота переменного тока, Гц.

Если глубина проникновения S, то сила, действующая на заготовку, ослабевает, особенно когда под заготовкой находится металлическая матрица.

Для создания высокой плотности тока и давления на заготовку З потребуется индуктор И (рис. 1, в, г, д, е).

На (рис. 1, а, б) магнитно-импульсная обработка производится за счет пропускания тока непосредственно по заготовке. Заготовка или ее часть движутся в направлении действия электродинамических сил, показанных стрелками. В зависимости от цели обработки за заготовкой размещается матрица той или иной формы. На (рис. 1, б) обратный токопровод выполнен в виде трубки. Он вместе с заготовкой З образует коаксиальную малоиндуктивную систему. Недостаток такой схемы – ограничения в получении больших разрядов тока.

Рис. 1. Магнитно-импульсная установка: а-е – типовые схемы магнитно-импульсного оборудования

В схемах с индуктором (рис. 1, в, г, е) эта проблема решается. Схемы (рис. 1, в, е) для обработки плоских заготовок.

Индуктор во время работы испытывает импульсные механические давления, соответствующие создаваемому им полю и имеющие тот же порядок, что и давления, обрабатывающие заготовку. Поэтому его надо выполнять с очень высокой механической прочностью к ударным нагрузкам. Обмотки индуктора нагреваются протекающими по ним импульсными токами, и при большой частоте повторения операций его необходимо принудительно охлаждать.

Нередко между индуктором и обрабатываемой заготовкой помещают концентратор (рис. 1, д) магнитного поля, представляющий собой массивный разрядный вторичный виток, индуктивно связанный с обмоткой индуктора.

Электрические схемы замещения разрядных контуров различного магнитно-импульсного электрооборудования, используемые для расчетов переходных процессов, представлены на рис. 2. Они включают в себя внутренние индуктивности , индуктивности

Рис. 2. Схемы замещения разрядных цепей установок

с пропусканием тока через заготовку (а), с индуктором (б) и концентратором (в)

Концентратор позволяет снизить давления, действующие на индуктор, распределяя их на большую поверхность и надлежащим образом преобразовать магнитное поле у заготовки, чтобы получить требуемое распределение давлений на заготовке.

Работа формообразования при магнитно-импульсной обработке металлов производится энергией, накопленной в заряженной конденсаторной батарее установки:

Поэтому магнитно–импульсную установку характеризует прежде всего максимальная энергия, которая может быть получена в накопителях. Эта энергия выражается в килоджоулях.

Однако сама по себе энергия в накопителях еще не определяет полностью работоспособность установки. Из этой энергии часть расходуется на образование «паразитных» магнитных полей:

часть расходуется на активные потери в элементах установки:

Значительны потери также в системе индуктор-заготовка. Как показывают расчеты и эксперименты, основное формообразующее действие магнитного поля на заготовку осуществляется на протяжении первого полупериода тока и при прочих равных условиях примерно пропорционально квадрату амплитуды тока находят

где,Индуктивность индуктора (с учетом влияния заготовки) определяется условиями, связанными преимущественно с характером технологической операции, для выполнения которой он предназначен и может принимать различные значения в зависимости от типа индуктора, подключенного к установке.

Поэтому для подключения высокой эффективности магнитно-импульсной установки необходимо, чтобы

Иначе энергия накопителя бесполезно расходуется на создание паразитных магнитных полей, тригатрона и конденсаторов.

Отношение (9) должно соблюдаться и потому, что частота f колебаний тока разряда должна быть достаточно велика, чтобы глубина проникновения была не больше толщины заготовки. Чем меньше толщина s обрабатываемой заготовки, тем больше должно быть f.

Но, если в формуле (2) пренебречь сопротивлением r, то

Из последнего соотношения видно, что всемерное уменьшение индуктивности L установки необходимо не только для повышения энергии магнитного поля индуктора, но и для получения достаточно высокой частоты колебаний f .

Блок-схема для обработки металлов импульсным магнитным полем на рис. 3. Установка состоит из емкостного накопителя . Мощный импульс тока протекает через обмотку индуктора и создает импульсное магнитное поле, которое индуктирует в обрабатываемом материалеРис. 3. Блок-схема установки магнитно-импульсной

обработки металлов

Следовательно, эффективность магнитно-импульсной установки оказывается тем выше, чем больше снижена индуктивность ошиновки, тригатрона и конденсаторов. Для этого цепь тока разряда разбивают на большое число параллельных взаимосвязанных ветвей, собираемых вместе только непосредственно у индуктора. По той же причине для емкостного накопителя необходимо применять специальные высоковольтные малоиндуктивные конденсаторы с достаточно малой собственно индуктивностью.

Магнитно-импульсная обработка металлов имеет следующие достоинства:

– отсутствие механического соприкосновения между обрабатываемой деталью и индуктором, что позволяет точно, чисто электрическим путем, дозировать усилия, прикладываемые к заготовке усилий в данной магнитно-импульсной установке однозначно определяется напряжением, до которого заряжены конденсаторы. Поэтому легко обеспечивается полная идентичность изготовляемых изделий;

– отпадает необходимость в сложных штампах; простота рабочих индукторов и удобство замены их, простые формы матриц делают применение магнитно-импульсных установок при малых партиях деталей так же выгодными, как и при больших;

– производительность магнитно-импульсных установок очень высока и может достигать 300-600 и более операций в час: затруднение возникает лишь в связи с необходимостью охлаждать индуктор;

– легко можно осуществить полную или частичную автоматизацию установки и включение ее в состав автоматических линий.

Контрольные вопросы

1. Особенности обработки металлов магнитно–импульсным полем.

2. Достоинства магнитно–импульсной обработки металла

3. Условия для создания давления и импульса для обработки металла.

4. Блок-схема установки магнитно-импульсной обработки металлов.

5. Отчего зависит ток разряда магнитно-импульсной установки обработки металлов?

6. Какова роль индуктора в электрических схемах по обработке металлов магнитно импульсным током?

7. Какие функции выполняет концентратор в электрических схемах по обработке металлов магнитно-импульсным способом?

8. Потери в системе индуктор-заготовка.

9. Схемы замещения цепей установок для магнитно-импульсной обработки металлов.

10. Типовые схемы магнитно-импульсного оборудования.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Магнитно-импульсная обработка металлов.

Магнитно-импульсная обработка (МИО) металлов представляет собой способ пластической деформации металлов, который возможен при прямом преобразовании электроэнергии в механическую в обрабатываемом изделии.

Основой магнитно-импульсной обработки являются электродинамические силы, возникающие в проводящем теле изделия, находящемся в переменном электромагнитном поле.

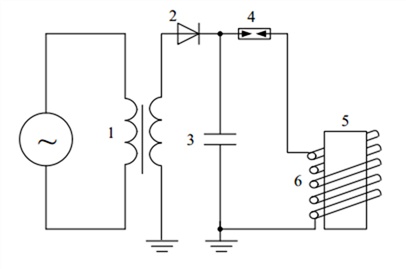

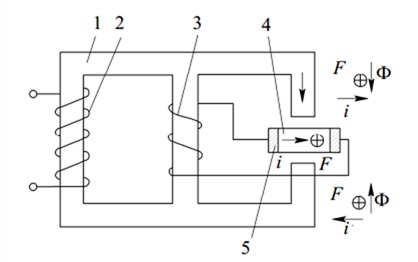

Установка магнитно-импульсной обработки (рис. 1.2) имеет зарядное устройство, батарею конденсаторов - накопитель энергии, коммутирующее устройство и индуктор. Батарея 3 заряжается через выпрямитель 2 от источника питания 1. По завершении зарядки батарея с помощью коммутирующего устройства 4 замыкается на индуктор 6.

Рис. 1.2. Принципиальная схема электрической цепи установки для магнитноимпульсной обработки металлов: 1 - источник питания; 2 - выпрямитель; 3 — батарея конденсаторов; 4 - коммутирующее устройство; 5 - изделие; 6 - индуктор

Протекающий по индуктору ток создает магнитный поток, который пересекает металлическое изделие 5 и создает в нем вихревые токи.

При разрядке конденсатора емкостью С на индуктивную катушку L импульс тока имеет длительность и форму, определяемые параметрами разрядного контура R, L и С.

Энергия, выделяющаяся в цепи, идет на нагрев заготовки, механическую работу деформации заготовки, нагрев проводников цепи и частично рассеивается в пространстве. Давление на обрабатываемую заготовку (кг/см2) зависит от плотности энергии электромагнитного.

При плавной скорости нарастания магнитного поля и значительной длительности импульса давление может проникнуть за заготовку и вызвать обратную реакцию, что существенно ослабит результирующее давление на обрабатываемую заготовку. Для предотвращения противодавления необходимо, чтобы длительность импульса не превышала времени деформации заготовки.

1.2. Технологическое оборудование магнитно-импульсной обработки

Установки для магнитно-импульсной обработки включают два основных узла: подготовительный (накопление энергии и формирование импульсного напряжения и тока) и технологический. К подготовительному узлу относятся генераторы импульсных токов, к технологическому - индукторы.

Генераторы импульсных токов преобразуют переменный ток промышленной частоты в импульсы токов большой амплитуды. Главными элементами генератора являются зарядное устройство, батарея конденсаторов, коммутирующее и поджигающее устройства.

В узел зарядного устройства входят повышающий трансформатор, выпрямитель и пускорегулирующая аппаратура. Батарея конденсаторов предназначена для накопления электрической энергии с дальнейшей разрядкой на технологический узел. В установках магнитно-импульсной обработки для этих целей применяются импульсные конденсаторы. Они должны иметь очень маленькую индуктивность, их конструкция должна обеспечивать длительную работу в режиме близком к режиму короткого замыкания. Объединение конденсаторов в батарею вызвано требуемой рабочей характеристикой генератора импульсного тока. С целью уменьшения времени разрядки батареи конденсаторов и обеспечения кратковременности выделения энергии в индукторе необходимо уменьшать общую индуктивность установки путем снижения индуктивности батареи конденсаторов, ошиновки и разрядника, что приведет к повышению эффективности магнитно-импульсной обработки.

Коммутирующее устройство (коммутатор) предназначено для того, чтобы в заданный момент подавать импульс напряжения на рабочую катушку, пропускать возникающий импульсный ток за определенное время и регулировать напряжение на конденсаторах. Коммутатор должен обеспечивать возможность регулирования рабочего напряжения, пропускать значительные токи, иметь малую индуктивность и большой срок службы. В установках применяют механические, ионные и дуговые коммутирующие устройства.

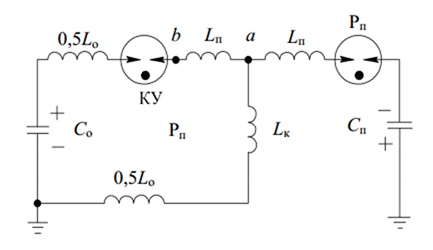

Разрядники, применяемые в коммутирующих устройствах, бывают трех типов: открытые, вакуумные и газонаполненные. Более востребованными являются вакуумные и газонаполненные разрядники. Они характеризуются широким диапазоном регулирования рабочего напряжения, возможностью изменения давления в разряднике и способностью коммутировать значительную энергию. Электрическая схема двухэлектродного газонаполненного разрядника показана на рис. 1.3.

Применение МИО металлов разнообразно и определяется импульсным характером и большой удельной мощностью возникающих давлений. Данный метод преимущественно применяется для обработки давлением тонкостенных металлических заготовок любых форм.

Рис. 1.3. Схема двухэлектродного разрядника: a, b — контрольные точки схемы; (Lп - Lк - 0,5Lo) — разрядная цепь; Lп - индуктивность поджигающей цепи; Lк - индуктивность колебательного контура; L0 - основная индуктивность; (Сп - Lп - Lк - 0,5Lo) — колебательный контур схемы поджига; С0 — основная емкость; Сп — поджигающая емкость; КУ — коммутирующее устройство; Рп - вспомогательный разрядник поджига

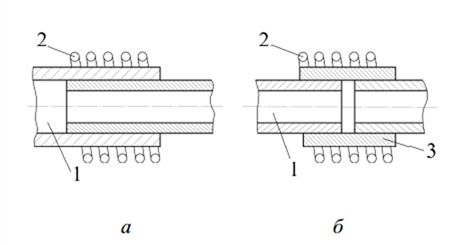

Рис. 1.4. Схема магнитно-импульсной обработки: а - соединение концов труб; б - соединение труб муфтой; 1 - заготовки; 2 - соленоид; 3 - муфта

Главными преимуществами установок магнитно-импульсной обработки (рис. 1.4) являются: отсутствие движущихся и трущихся частей; простота управления и регулирования мощности; компактность, простота обслуживания; высокая производительность; возможность механизации и автоматизации операций обработки.

К недостаткам магнитно-импульсной обработки следует отнести: невысокий КПД процесса; сложность обработки деталей с отверстиями или пазами, мешающими прохождению тока; недостаточную долговечность индукторов при работе в электрических полях высокой напряженности; сложность обработки деталей большой толщины.

1.3. Особенности устройства электромагнитных насосов

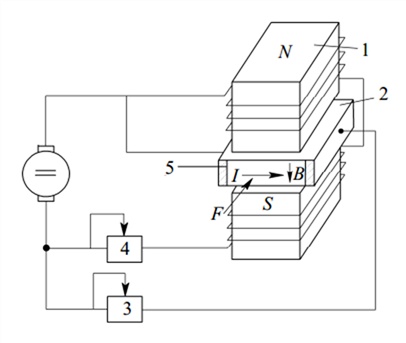

Установки электромагнитной транспортировки жидких металлов по принципу действия подразделяют на два вида: кондукционные и индукционные, хотя и те и другие являются насосами магнитогидродинамического принципа действия.

Кондукционные насосы перекачивают проводящую жидкость в результате взаимодействия магнитного поля, создаваемого магнитной системой насоса, с электрическим током, проходящим через находящуюся в насосе проводящую жидкость.

Кондукционные насосы бывают постоянного и переменного токов. Кондукционный насос постоянного тока (рис. 1.5) подобен электродвигателю постоянного тока, в котором обмотка якоря заменена электропроводящей жидкостью.

Принцип работы кондукционных насосов переменного тока аналогичен принципу работы насосов постоянного тока. Только в этом случае направление тока должно изменяться с изменением направления магнитного поля, создаваемого электромагнитной системой насоса. Как правило, такие насосы и трансформаторы объединяют в одну конструкцию.

Рис. 1.5. Схема кондукционного насоса постоянного тока: 1 - электромагнит; 2 - канал с токопроводящими шинами 5; 3, 4 - регуляторы тока через канал и катушку электромагнита; I - ток; В - магнитное поле

Рис. 1.6. Схема насоса-трансформатора: 1 - магнитопровод; 2, 3 – обмотки трансформатора; 4 - канал с жидкостью; 5 - токопроводящая шина

В каждый из полупериодов взаимодействие тока i и магнитного потока Ф создает электромагнитную силу F, действующую в одном и том же направлении (рис. 1.6).

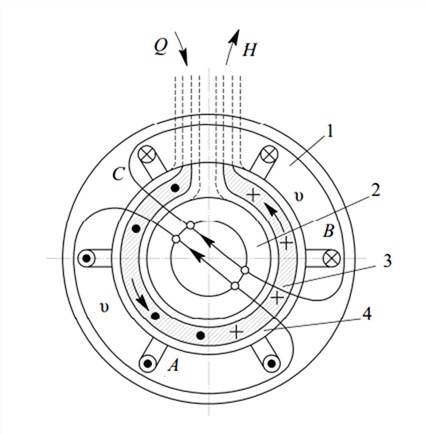

Индукционные насосы для перекачки жидких металлов являются одной из разновидностей магнитогидродинамических машин переменного тока. Подвижной частью в них является жидкий металл, для перемещения которого применяется бегущее или вращающееся магнитное поле, образованное трехфазной обмоткой переменного тока. Электромагнитные индукционные насосы могут быть винтовые и линейные.

Винтовой индукционный насос аналогичен асинхронному электродвигателю с полым ротором. Он имеет два статора (рис. 1.7): внешний 1 и внутренний 2. Трехфазная обмотка размещена в пазах магнитопровода внешнего статора. Иногда трехфазная обмотка размещена и на внешнем, и на внутреннем статоре. Между статорами в зазоре находится плоская труба из немагнитного материала 4, внутри которой протекает жидкий металл 3.

На рис. 1.7 представлена конструкция одновиткового насоса: труба с жидким металлом делает один виток вокруг внутреннего статора. Она имеет сечение Δl, где Δ - толщина слоя металла в радиальном направлении; l - длина внутренней полости трубы, заполненной жидким металлом, в осевом направлении.

При подключении к сети трехфазного тока в системе появляется вращающееся магнитное поле, индуцирующее вихревые токи в жидком металле. Возникающие при этом электромагнитные силы заставляют жидкий металл двигаться с линейной скоростью и в сторону вращения поля. Процессы преобразования энергии в индукционном насосе с одним витком жидкого металла могут быть описаны с помощью известных уравнений и схемы замещения асинхронного электродвигателя с полым немагнитным ротором, если допустить, что индуктивное сопротивление рассеяния ротора при этом отсутствует.

Плоский линейный индукционный насос конструктивно схож с асинхронным линейным двигателем. Он состоит из двух плоских статоров- индукторов, в пазах которых размещены трехфазные многополюсные обмотки. В зазоре между индукторами расположен плоский канал прямоугольного сечения, его внутреннюю полость заполняет жидкий металл. Взаимодействие бегущего поля индукторов с индуцированными в жидком металле вихревыми токами приводит к возникновению электромагнитных сил. В результате их воздействия на элементарные объемы металла в нем развивается давление, и он перемещается в направлении движения электромагнитного поля.

В цилиндрических линейных индукционных насосах электромагнитные силы, действующие на жидкий металл, также создаются бегущим полем. Канал с жидким металлом в таком насосе имеет кольцевое сечение. Внутри канала размещается сердечник без обмотки. Поверх его расположен индуктор, охватывающий канал. Трехфазная обмотка расположена в кольцевых пазах индуктора.

Рис. 1.7. Схема винтового индукционного насоса

Итак, с помощью магнитно-импульсной обработки осуществляется прямое преобразование электрической энергии в механическую. Следует заметить, что электромагнитная энергия, выделяющаяся в детали, расходуется на механическую обработку, т. е. на деформацию заготовки, на ее нагрев, и частично рассеивается.

Магнитно-импульсная обработка используется при соединении тонкостенных металлических заготовок, например труб, давлением. Такая обработка имеет целый ряд преимуществ: отсутствие движущихся частей; простота управления процессом; возможность автоматизации процесса и др. К недостаткам следует отнести невысокий КПД процесса, сложность оборудования и недолговечность индукторов, ограниченную обработку деталей по толщине.

Другим способом механического воздействия на обрабатываемую деталь с помощью электричества является электрогидравлическая обработка материалов. О ней и пойдет речь далее.

Обработки магнитным полем

Магнитно-импульсная обработка металлов (МИО) – это способ пластической деформации металлов и их сплавов, осуществляемый при прямом преобразовании электрической энергии в механическую непосредственно в самом обрабатываемом изделии. Схема магнитно-импульсного формообразования показана на рис. 56.

Магнитно-импульсная обработка применяется для пластического деформирования металлов и сплавов (обжатие и раздача труб, формовка трубчатых и листовых заготовок, калибровка и т. п.) и основана на непосредственном преобразовании энергии меняющегося с большой скоростью магнитного поля, возбуждаемого, например, при разряде батареи мощных конденсаторов на индуктор, в механическую работу при взаимодействии с проводником (заготовкой). Преимущества метода — отсутствие движущихся и трущихся частей в установках, высокая надёжность и производительность, лёгкость управления и компактность, наличие лишь одного инструмента — матрицы или пуансона (роль другого выполняет поле) и др.: недостатки — относительно невысокий кпд, затруднительность обработки заготовок с отверстиями или.

Деформация токопроводящих материалов при проведении магнитной обработки происходит в результате взаимодействия импульсного магнитного поля, создаваемого внешним источником, с током, индуктируемым этим полем в обрабатываемой детали. Для возбуждения импульсного магнитного поля используется токопроводящий элемент, который называется индуктором и может иметь разнообразную форму.

Рис. 56. Магнитно-импульсное формообразование.

Проходящий по витку ток создает вокруг него магнитное поле. Если в это магнитное поле ввести проводящий контур, то в нем возникнут вихревые токи, величина которых пропорциональна скорости изменения магнитного потока. Взаимодействие вихревого тока в контуре с внешним магнитным полем витка приводит к появлению механических давлений за счет пондермоторных сил. Для создания местной деформации между витком 1 и заготовкой 2 вводится металлический концентратор 3. Давление на заготовку достигает значений 4∙109 Н/м2 (при В=1 МГс). Формирование изделий электромагнитным полем осуществляется на установках, имеющих принципиальную схему, показанную на рис. 57.

Рис.57. Принципиальная схема установки для магнитно-импульсной обработки: 1 – высоковольтный трансформатор; 2 – выпрямитель; 3 – зарядное сопротивление; 4 – конденсатор; 5 – разрядник; 6 – индуктор.

Одним из основных узлов установки является индуктор, от надежности которого зависит эффективность процесса. Так как при деформациях индуктор испытывает силовое воздействие, то его изготавливают из материала, с высоким пределом текучести и высокой температурой плавления, например меди, бериллиевой бронзы, стали, вольфрама. Динамическая прочность индуктора может быть повышена за счет увеличения массивности и улучшения межвитковой изоляции.

Режимы электромагнитной обработки выбирают исходя из коэффициента формуемости различных материалов. Например, для меди k=500000 Гс/м, для нержавеющих сталей k=3∙107 ГС/м.

При обработке деталей изготовленных из металлов с большим сопротивлением, на них накладывают медную фольгу или наносят гальваническим способом медь.

Достоинства электромагнитной импульсной формовки:

1. Большие скорости обработки, позволяющие формовать детали из маловязких и твердых металлов, которые не поддаются пластической деформации при обычных скоростях;

2. Отсутствие механического соприкосновения между деталью и индуктором, что дает возможность штамповать металлы с нанесенными защитными покрытиями;

3. Относительная несложность;

4. Технологическая гибкость;

5. Лучшие условия труда по сравнению с условиями труда при других методах обработки деталей давлением и т.д.

1. Сравнительно низкий КПД из-за потерь на нагрев и рассеяние;

2. Сложность обработки деталей с отверстиями или пазами, мешающими прохождению тока;

3. Невысокая долговечность индукторов при работе в электрических полях высокой напряженности;

4. Сложность обработки заготовок больших толщин.

Метод магнитоимпульсной обработки используется для операций развальцовки тонкостенных металлических заготовок любых форм; опрессовки хрупких материалов; чеканки; соединения металлических деталей с неметаллическими; штамповки из металлического листа и т.д.

Лекция №12 Магнитно-импульсная обработка

Магнитно-импульсная обработка применяется для двух целей.

Механическая обработка. Магнитно-импульсная обработка металлов основывается на использовании сил электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля, и самим магнитным потоком. При этом электрическая энергия непосредственно преобразуется в механическую, и импульс давления магнитного поля действует непосредственно на заготовку без участия какой-либо передающей среды.

Улучшение материала.Взаимодействие импульсного магнитного поля с заготовкой (деталью) из токопроводящего материала происходит тем интенсивнее, чем выше структурная и энергетическая неоднородность вещества. Поэтому чем выше концентрации поверхностных и внутренних напряжений в металлических заготовках, тем больше вероятность локальной концентрации в них микровихрей внешнего поля и тем длительнее течение релаксационных процессов в веществе.

Впервые сведения об изменении механических характеристик сталей под влиянием магнитных полей были опубликованы в 1929 г. [1]. В 1937 г. А.В. Алексеев использовал магнитные влияния для повышения твердости инструментов с быстрорежущей стали [2]. Был проведен ряд работ по изучению влияния магнитного поля на диффузные процессы при термической обработке сталей. В начале 1960-х лет появились работы, в которых приводились результаты испытаний стали на растягивания в присутствии магнитного поля. Начиная с 1970-х лет вопроса магнитной обработки инструментов привлекли внимание широкого круга исследователей.

Магнитно-импульсная обработка позволяет выполнять технологические операции, неосуществимые другими методами, так, например, обработка давлением деталей, заключенных в герметические оболочки из пластмасс или стекла, напрессовка металлических деталей на хрупкие материалы из стекла или пластмасс.

Она может быть применена для различных видов обработки металлов давлением. Она позволяет производить операции: пробивку отверстий, неглубокую штамповку, обжим и раздачу труб, отбортовку, сборку деталей.

Метод магнитно-импульсной обработки позволяет делать детали из медных, алюминиевых сплавов, а также из сталей, но при этом необходимо покрывать детали материалом с высокой электропроводностью.

Конструкция заготовки должна обеспечить непрерывность пути наведенного тока, так как процесс формообразования осуществляется за счет усилий, образующихся с помощью наведенного тока в заготовке.

Улучшение качества материала. Взаимодействие импульсного магнитного поля с деталью из токопроводящего материала происходит тем интенсивнее, чем выше структурная и энергетическая неоднородность вещества. Поэтому, чем выше концентрация поверхностных и внутренних напряжений в металлических деталях , тем больше вероятность локальной концентрации в них микровихрей внешнего поля, которые нагревают участки вокруг кристаллов напряженных блоков и неоднородностей структуры металла. Градиент теплового потока при МИО тем выше, чем менее однородна микроструктура металла.

Применяя МИО, можно значительно уменьшить избыточную энергию материала, связанную с концентрацией внутренних и поверхностных напряжений в конкретной детали, и снизить до минимума вероятность ее поломки.

Энергию, запасаемую в емкостном накопителе, можно накапливать с высокой точностью, следовательно, детали повторения получаются с большой точностью.

Технологические операции, производимые при магнитно-импульсной обработке, можно разбить на три группы: обжим, раздача, плоская штамповка.

1. Обжим. При этой операции обрабатываемая деталь помещается внутрь индуктора, причем индуктор в поперечном сечении может быть круглым, прямоугольным, овальным и т. д.

На рис.45 ниже приведены примеры деталей, полученные путем обжатия:

а) Вырубка отверстий в цилиндрической заготовке.

б) Обжим на шестигранник.

Рис. 45. Обжим труб

Данный метод позволяет выполнять сборочные операции.

На рис.46 приведены примеры сборочных операций:

г) Напрессовка кабельных наконечников. При этом методе электрическое сопротивление в переходе наконечник-кабель уменьшается, а механические характеристики становятся соизмеримыми с механическими характеристиками кабеля.

д) Напрессовка колечка на фарфоровом предохранителе. При этом получается плотное соединение.

е) Герметическое соединение двух трубок. Это соединение получается водо- и газонепроницаемым.

Рис. 46. Сборочные операции

2. Раздача. При этой операции индуктор вводится внутрь обрабатываемой детали, а сама деталь помещается в зажимные технологические приспособления.

Технологические приспособления-матрицы могут изготовляться из углеродистой стали или из пластмассы.

При сборочных операциях заготовка, подлежащая раздаче, помещается внутрь детали, с которой она должна быть соединена.

На рис.47 приведены примеры деталей, полученных путем раздачи:

ж) Раздача труб с образованием полусферы.

з) Раздача труб с образованием конуса. При этом методе можно производить сборочные операции:

и) Развальцовка труб в изоляционном материале.

к) Развальцовка труб в металлических деталях.

л) Раздача труб в радиаторных кольцах.

Рис. 47. Примеры деталей, полученных с помощью магнитно-импульсной обработки

Кольца с определенным шагом устанавливаются вдоль трубы и путем раздачи трубы прочно соединяются, образуя неразъемное соединение.

3. Плоская штамповка. При этой операции обрабатываемая листовая заготовка помещается между плоским спиральным индуктором и матрицей. Листовая заготовка должна плотно прилегать к индуктору и к матрице. Поэтому необходимо применять прижимное приспособление. Импульсный характер воздействия позволяет пользоваться негромоздкими и простыми конструкциями прижимных приспособлений.

Матрица может быть изготовлена из металла или пластмасс. Плоская штамповка (рис. 48) позволяет производить следующие технологические операции

м) Образование кольцевых и продольных зигов.

н) Чеканка рисунков, надписей и т. д.

о) Вырубка деталей по контуру. Эта операция производится на матрицах, имеющих форму готовой детали.

п) Пробивка отверстии. Операция выполняется в матрицах, имеющих соответствующие отверстия.

Рис. 48. Плоская магнитно-импульсная штамповка

Большой опыт, накопленный в отечественной и зарубежной практике в области магнитно-импульсной обработки металлов, показывает высокую эффективность нового метода и широкие его возможности.

Применение энергии импульсного магнитного поля в процессах обработки металлов давлением открывает новые пути решения ряда технологических задач: сборка разнородных металлов, сборка металлов с неметаллами, вырубка-пробивка в деталях с ограниченным подходом, деформирование малопластичных высокопрочных сплавов на основе алюминия, меди, вольфрама, молибдена и т. п.

Уменьшение металлоемкости оснастки, снижение трудоемкости ее изготовления, увеличение производительности труда, несмотря на низкую стойкость рабочего инструмента-индуктора, делают применение энергии импульсного магнитного поля для обработки металлов давлением экономически выгодным, особенно при мелкосерийном и опытном производстве.

Рассматривая вопрос о целесообразности перевода той или иной технологической операции на магнитно-импульсный метод, необходимо произвести тщательный технико-экономический анализ, сопоставление этого метода с другими видами импульсной обработки (взрыв, электрогидравлика и т. п.), а также с обычным прессованием.

Сварка. При разрядке батареи конденсаторов в зазоре между индуктором и заготовкой возникает сильное магнитное поле, индуктирующее в этой заготовке ток. Взаимодействие тока индуктора с индуктированным током в заготовке приводит к возникновению сил отталкивания между индуктором 4 (рис. 49) и деталью 5, вследствие чего деталь 5 с большой скоростью перемещается от индуктора в направлении неподвижной детали 6. При соударении в зоне контакта развиваются высокие давления и образуется сварное соединение.

Рис. 49. Схема магнитно-импульсной сварки

При магнитно-импульсной сварке давление на метаемый элемент передается мгновенно (со скоростью распространения магнитного поля), и движение сообщается не отдельным участкам, как при сварке взрывом, а всей метаемой детали. Для обеспечения последовательного перемещения зоны контакта при сварке детали устанавливают свариваемыми поверхностями под углом одна к другой, метаемую деталь перед сваркой обрабатывают «на ус». Соединение, как и при сварке взрывом, образуется в результате косого соударения свариваемых поверхностей. При этом создаются условия для очистки свариваемых поверхностей от оксидов и загрязнений кумулятивной струей и для интенсивной пластической деформации поверхностей металла с образованием между ними металлических связей.

Основным условием магнитно-импульсной сварки является высокая электропроводимость соединяемых деталей, так как магнитное поле индуктора интенсивно влияет на деформируемую деталь (трубку). Малопроводящие ток материалы обрабатывают, используя покрытия с высокой электропроводностью. Магнитно-импульсная сварка может быть совмещена с процессом формообразования и прессования, проводится на воздухе или в вакууме.

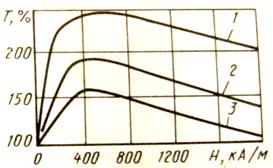

Улучшение материала. Исследования показали, что при импульсном намагничивании лезвийного инструмента из быстрорежущих сталей Р18, Р12, Р6М5 при сверлении, точении и фрезеровании конструкционных сталей коэффициент трения инструмента уменьшается в 1,5. 2 раза. Для вращающихся деталей машин из сталей 40Х, ЗОХГСА, 3Х13, ХВГ и других при МИО коэффициент трения в рабочих узлах механизмов снижался в 1,2. 2,5 раза, при этом в 3. 5 раз ускорялась приработка рабочих поверхностей со смазочными пленками в диапазоне температуры 50. 300 С. Например, температурная стойкость пленки эмульсола при сверлении стали 40Х сверлом из сплава Р6М5 при МИО инструмента полем напряженностью 350 кА/м возрастала в 2 раза. При магнитной обработке, например инструмента из быстрорежущей стали, повышается микротвердость инструмента и снижается поверхностное натяжение смазочного материала (рис. 50, 51).

Рис. 50. Зависимость относительной стойкости обрабатываемого режущего инструмента от длительности и интенсивности магнитного импульса

Рис. 51. Схемы магнитной обработки инструмента переносными соленоидами установок "Импульс - Универсал" и УМОИ-70

а - сверла, метчики, фрезы, резцы, элементы штампа и другой цельный инструмент; б - режущий инструмент, оснащенный вставками (пластинами) из твёрдых сплавов ВК, ТК, ТТК; в - протяжки, ленточные пилы и другой инструмент большой длины г - мелкий инструмент массой 0,5 . 50 г; д - крупногабаритный массивный комбинированный инструмент для сверления; е — ружейные и пушечные сверла для глубокого сверления легированных сталей; ж — дисковые пилы и фрезы большого диаметра; з - ножи гильотинных или плоско параллельных ножниц; и — режущие части сборных и составных штампов (разрез и вид сверху) при МИО по замкнутой (по "контуру") траектории (1, 2, 3,…, n — перемещение центра соленоида)

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Магнитно-импульсная обработка металлов

Магнитно-импульсная обработка металлов для улучшения характеристик или деформации.

Магнитно-импульсная обработка металлов представляет собой такой метод обработки материала, при котором происходит воздействие электродинамических сил, возникающих в проводящем теле изделия, которое находится в переменном электромагнитном поле. Магнитно-импульсная обработка металлов направлена на улучшение технических характеристик обрабатываемого материала (точность, чистота поверхности, прочность и др.).

Описание:

Магнитно-импульсная обработка металлов представляет собой такой метод обработки материала , при котором происходит воздействие электродинамических сил, возникающих в проводящем теле изделия , которое находится в переменном электромагнитном поле.

Магнитно-импульсная обработка металлов проводится по следующим схемам:

– обжим;

– раздача;

– плоская листовая штамповка;

– улучшение физико-механических показателей металла .

В результате применения магнитно-импульсной обработки представляется возможной штамповка листовых и трубчатых заготовок толщиной до 5 мм. Размеры заготовок (диаметр, обрабатываемая площадь) обуславливаются запасом энергии установки , толщиной обрабатываемого материала, конструктивными возможностями индуктора и технологической оснастки. Наиболее эффективно магнитно-импульсным методом обрабатываются заготовки из меди, алюминия, магния и их сплавов .

К недостаткам метода и установок можно отнести: трудность получения деталей с глубокой вытяжкой обрабатываемого материала; необходимость в промежуточных металлических прокладках-“спутниках” для металлов с низкой электропроводностью; ограниченность формы и геометрических размеров обрабатываемых заготовок для магнитно-импульсной обработки; низкая стойкость индукторов, особенно при обработке стальных заготовок.

Принцип работы:

Магнитное поле вырабатывается в собственном генераторе установок, или, как его еще называют, индукторе . После подачи высокого напряжения создается локализованное давление на заготовку, которое может быть направлено на сжатие, расширение или улучшение физико-механических свойств металлов.

Преимущества:

– улучшение технических характеристик обрабатываемого материала (точность, чистота поверхности, прочность и др.);

– большая технологическая гибкость процесса. Одним и тем же индуктором можно формовать детали различных конфигураций, плавно управляя и меняя величину электромагнитного импульса;

– отсутствие передаточной среды при формообразовании. Это позволяет формовать металлические заготовки через изоляционные покрытия, перегородки, стенку вакуумной камеры;

– магнитно-импульсная обработка металлов в современных магнитно-импульсных установках имеет низкий уровень шума;

– управление и контроль над работой производится одним рабочим;

– процесс легко поддается автоматизации и механизации, что при необходимости позволяет обеспечить высокую производительность и технико-экономические показатели технологического процесса;

– простота технологической оснастки;

– простота обслуживания оборудования;

– отсутствие агрессивной среды.

Применение:

– для различных технологических операций: резки, сборки, обработки, сварки, калибровки и др.;

– для улучшения технических характеристик металла (точность, чистота поверхности, прочность и др.);

– для воздействия на жидкие и кристаллизующиеся металлические расплавы.

Описание оборудования для упрочняющей магнитно-импульсной обработки:

В качестве оборудования для упрочняющей магнитно-импульсной обработки используется магнитно-импульсная установка (МИУ), оснащенная плоскими и цилиндрическими индукторами с различными электрофизическими характеристиками.

Технические характеристики оборудования:

| Характеристики: | Значение: |

| Максимальная запасаемая энергия, кДж | 6,8 – 12 |

| Максимальное зарядное напряжение, кВ | 5,5 – 6,0 |

| Максимальное рабочее напряжение, кВ | 4,5 – 5,5 |

| Емкость накопителя, мкФ | 450 – 750 |

| Средняя выходная мощность зарядного устройства, не менее ВА | 500 |

| Мощность, потребляемая установкой от сети переменного тока напряжением 220 В, частотой 50 Гц, не более ВА | 3000 |

| Напряжение питающей сети, В | 220 |

| Частота питающей сети, Гц | 50 |

| Длина установки, мм | 950 |

| Ширина установки, мм | 450 |

| Высота установки, мм | 1600 |

| Масса установки, кг | 400 |

магнитная обработка металла листовая штамповка

виды технологии обработки металлов давлением

сущность обработки металлов давлением упрочнение

основы метод обработки металлов давлением оборудование

технологические процессы обработки металлов давлением

машины и технологии обработки металлов давлением

станок пресс для штамповки металла оборудование

способы упрочнение металлов деформационное

методы технологии упрочнения металлов

усиление метал свойств

Читайте также: