Макро и микроанализ металлов и сплавов

Обновлено: 28.04.2024

Макроанализ применяют для изучения макроструктуры металлов.

Макроструктурой называется строение металла, видимое невооруженным глазом или через лупу при небольших увеличениях.

При помощи макроанализа можно изучать не только структуру металла, но и дефекты в виде пор, трещин, раковин, неметаллических включений.

Для проведения макроанализа из испытуемого материала вырезается образец. Необходимо выбрать наиболее характерное место вырезки образца и определить, в каком сечении будет изучаться макроструктура (вдоль или поперек направления прокатки).

Поверхность образца, подготовленная для исследования макроструктуры, называется макрошлифом.

1. Поверхность вырезанного образца выравнивают на наждачном круге.

2. Затем шлифуют на наждачной бумаге разных номеров до самых мелких.

3. После шлифования образцы протирают ватой смоченной в спирте, просушивают и травят в специальном реактиве и затем осматривают. В качестве реактива для травления сталей используют концентрированные растворы кислот (соляной или серной) или их смесей. Травление производят погружением образца в реактив, продолжительность травления 5 - 45 минут. Травление на подготовленной поверхности образца происходит неравномерно. Места скопления примесей, дефектные участки, имеющие поры, раковины, трещины травятся сильнее и эти участки кажутся темнее.

Микроанализ применяют для изучения микроструктуры металлов.

Микроструктурой называется внутреннее строение металла, наблюдаемое с помощью микроскопа (при значительных увеличениях от 50 до 2000 раз).

При помощи микроанализа можно

· изучить форму и размер зерен, из которых состоит металл;

· установить, какие изменения внутреннего строения происходят при термообработке, обработке металла давлением, сварке;

· определить структурные составляющие, имеющие разный химический состав;

· обнаружить неметаллические включения;

· определить величину обезуглероженного слоя.

Для проведения микроанализа из испытуемого материала вырезают образец и подготавливают его для исследования под микроскопом.

Поверхность образца, подготовленная для исследования, называется микрошлифом.

Методика подготовки.

Для исследования микроструктуры металла вырезают образец в поперечном или продольном направлении прокатки.

1. С помощью напильника и наждачного круга выравнивают поверхность образца.

2. Полученную плоскую поверхность шлифуют на бумаге различных номеров, при этом переходят от бумаги с боле крупным шлифовальным зерном к более мелкому до самых тонких номеров.

3. После шлифовальной бумаги остаются мелкие риски, которые удаляют полированием на станке с вращающимися кругами, обтянутыми сукном или фетром.

4. Для полирования используют специальные пасты, например, пасту с алмазным порошком. Полирование проводят до появления зеркального блеска на поверхности образца.

5. После полирования образец промывают водой, просушивают. Протирают ватой смоченной спиртом и просушивают фильтрованной бумагой.

6. Полученная после полирования зеркальная поверхность подвергается травлению, для этого образец погружают в реактив. Наиболее распространенным реактивом для травления является 2 - 4% спиртовой раствор азотной кислоты или 4% спиртовой раствор пикриновой кислоты. Продолжительность травления зависит от состава сплава, его структуры, но обычно достаточно выдержать несколько секунд.

7. После травления микрошлиф промывают водой, протирают ваткой смоченной в спирте и просушивают фильтрованной бумагой.

8. При травлении отдельные структурный составляющие растворяются с различной скоростью. Границы между кристаллами, содержат повышенный процент примесей и растворяются быстрее, поэтому на поверхности шлифа образуется рельеф. При освещении микрошлифа падающим светом на микроскопе лучи света будут по-разному отражаться от неодинаково протравившихся участков. Те из них, что протравились слабо, под микроскопом будут казаться светлее, а которые протравились сильно – темнее.

Изучение макро- и микроструктуры металлов и сплавов.

Строение металлов и сплавов изучают на специальных образцах – макро- и микрошлифах, которые подвергаются специальной подготовке (вырезка, шлифовка, полировка, травление).

Изучение строения металлов при малом увеличении (до 30 раз) или невооруженным глазом называют макроскопическим методом исследования (макроанализом).

При исследовании макроструктуры изучают форму, величину и взаимное расположение сравнительно крупных зерен кристаллов, видимых на поверхности образца, характер расположения волокон в структуре после пластической деформации, выявляют дефекты структуры металла (усадочные раковины, расслоение, заусенцы, трещины, поры, загрязненность сернистыми и другими включениями и пр.), участки с различной температурой обработки и др. Макроанализ выполняют непосредственно на поверхности металла, на макрошлифах и на изломах, сравнивая поверхности образцов с эталонами.

Макроанализу можно подвергнуть большой объем металла: все изделие или его основные части.

Изучение строения металла или сплава при большом увеличении (от 50 до 2000 и более раз) называют микроскопическим методом исследования (микроанализом).

При микроструктурных исследованиях изучают кристаллическую структуру металлов и сплавов, форму и размер зерен, состав сплава по количественному соотношению структурных составляющих, выявляют нарушение сплошности металла в виде микропор, микротрещин, определяют вид и режим термической обработки. Для исследования микрошлифов используются металлографические или электронные микроскопы.

Наряду с макро- и микроскопическими методами исследования строения металлов и сплавов используют рентгеновский, термический и другие методы анализа.

Широко применяют неразрушающие способы контроля качества, основанные на различных физических принципах. К ним относят магнитную, ультразвуковую и рентгеновскую дефектоскопии.

Тема 6. ЧЕРНЫЕ И ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ, ИХ СВОЙСТВА

Основные понятия о металлических сплавах.

В технике в чистом виде металлы практически не применяются, зачастую используют металлические сплавы, под которыми понимаются сложные вещества, состоящие из двух и большего числа компонентов. В состав металлических сплавов, кроме металлов, могут входить и неметаллы – углерод, марганец, кремний, фосфор, сера и др.

Металлические сплавы, как и чистые металлы, имеют характерную кристаллическую решетку, т.е. являются кристаллическими веществами. Однако их свойства (механические, химические, технологические и др.) могут значительно отличаться от свойств чистых (исходных) металлов.

Наиболее распространенным способом получения сплавов является сплавление входящих в него компонентов, в результате чего получают механическую смесь, твердый раствор или химическое соединение.

1. Механическая смесь двух компонентов А и В образуется, когда они не вступают между собой в химическую реакцию и не растворяются друг в друге в твердом состоянии. В этом случае сплав будет состоять из кристаллов вещества А и вещества В, отчетливо выявляемых на микроструктуре слитка (рис. 6.1) (пример: свинец-сурьма).

2. Твердый раствор образуется тогда, когда компоненты сплава обладают взаимной растворимостью друг в друге как в жидком, так и в твердом состоянии. Твердый раствор – однородное кристаллическое тело, имеющее один тип кристаллической решетки.

Различают следующие виды твердых растворов:

2.1. Твердый раствор замещения – когда атомы В растворенного элемента замещают атомы А растворителя в его кристаллической решетке (рис. 6.2,а).

2.2. Твердый раствор внедрения – когда атомы В растворенного элемента размещаются между атомами А растворителя в его кристаллической решетке (рис. 6.2,б).

2.3. Твердый раствор вычитания – образуется на базе химического соединения, когда атомы растворенного элемента замещают атомы растворителя в узлах кристаллической решетки, но отдельные узлы остаются не занятыми (пустыми). Примером может служить коррозия железа.

3. Химическое соединение образуется в том случае, когда составляющие его компоненты (металлы или неметаллы) вступают между собой в химическое взаимодействие (реакцию). В результате образуется сплав, имеющий новый вид кристаллической решетки и обладающий определенными специфическими свойствами, которые в значительной степени отличаются от решеток и свойств исходных компонентов. Пример: Fe-g (ГЦК) + С (гексагональная кристаллическая решетка) = Fe3С (ромбическая кристаллическая решетка).

Макро и микроанализ металлов и сплавов

В соответствии с определениями:

Макроскопический анализ (макроанализ) заключается в изучении строения сплавов невооруженным глазом или с помощью небольших увеличений (до 30 раз) с помощью лупы. Строение металлов и сплавов, определяемое этим методом, называется макроструктурой.

Макроскопический анализ позволяет установить: строение образца или изделия «в целом» – например наличие крупных пор или трещин, усадочных раковин; неоднородность образца, созданную сваркой, литьем, пластической деформацией; характер излома.

Микроскопический анализ (микроанализ) заключается в исследовании структуры материалов при больших увеличениях (в 50–50000 раз) с помощью металлографических и электронных микроскопов. Строение металлов и сплавов, определяемое этим методом, называется микроструктурой.

Иногда эти понятия путают. Бывает, что за макроструктуру принимают, например, крупнокристаллическую структуру, сформированную литьем. На рисунке 1 показана такая структура, полученная направленной кристаллизацией. Но это не макроструктура. Это просто крупные зерна, т.е. фактически это микроструктура. Размер таких зерен 1000 мкм и более. Микроструктура того же образца, зафиксированная через металлографический микроскоп, показана на рисунке 2. Размер зерен тот, же и у структуры на рисунке 1. Т.е., в данном случае нельзя говорить о макроструктуре. На рисунках 1 и 2 есть только микроструктура, зафиксированная разными способами.

Рисунок 1. Структура литой меди; фото сделано цифровым ф/а, х3,6

|  |

| а | б |

Рисунок 2. Микроструктура литой меди; а – край отливки, б – центр отливки; х50.

Иной случай показан на рисунках 3 и 4. На рис.3 показан прессованный полуфабрикат из титана. На фотографии хорошо видны различные зоны, характер кромки. отдельные гранулы (обведено красным), из которых и было спрессовано изделие, а также поры между гранулами. Все вместе это и составляет макроструктуру. Строение самих гранул при этом не выявляется. Если сделать шлиф, то без травления можно увидеть структуру пор отдельной гранулы. Это уже микроструктура.

Рисунок 3. Макроструктура образца титана.

Рисунок 4. Микроструктура образца губчатого титана; фотография сделана на оптическом микроскопе.

Ниже приведен один из самых наглядных примеров соотношения макро- и микроструктуры. На рис.5 показан макрошлиф. Микроструктура здесь не видна. Видны различно травящиеся участки, которые соответствуют участкам разного состава и разной структуры.

Рисунок 5. Шлиф сварного шва после травления на макроструктуру; фото через сканер.

На рисунке 6а показан стык трех зон металла (белый кружок на рис.5) , сформированный сваркой. Эти 3 зоны тоже представляют собой макроструктуру сварного шва. Микроструктура внутри этих зон вытравилась, но при этом увеличении (2 х ) неразличима. На рисунке 6,б показан фрагмент (он выделен рамкой) рисунка 6,а при увеличении 20 х . Уже различимы детали самого сварного шва и зон около него. Микроструктура в зона 3 показана на рисунке 6в при увеличении 500 х . Микроструктура в зоне шва (внутри окружности) показана на рисунке 6 г.

|  |

| а | б |

|  |

| в | г |

Рисунок 6. Соотношение макро- (а,б) и микроструктуры (в,г) в зоне сварного шва.

Рисунок 7. Микроструктура в зоне 1.

Итак, структура на рисунках 5 и 6 (а,б) – макро, на рисунках 5 в,г – микро. На рисунке 7 показана микроструктура в зоне 1.

Микроанализ используют не только для того, чтобы увидеть структуру материала. Изображение микроструктуры позволяет провести количественный анализ. На рис.8а показана структура феррито-перлитной стали. На рис.8б показана «маска» той же структуры; на ней зерна перлита выделены различным цветом в зависимости от их размера. В компьютерной программе размер зерна можно определить и построить распределение зерен по размерам (рис.9 ). Подробнее об этом написано в статье «Количественная металлография».

|  |

| а | б |

Рисунок 8. Структура доэвтектоидной стали (а) и маска для определения размера зерна (б).

Макро и микроскопическое исследование сплавов

Ознакомиться с методами исследования металлических сплавов, приготовлением образцов для металлографического исследования.

ПРИБОРЫ И МАТЕРИАЛЫ

При макроскопическом анализе строение металлического сплава исследуют невооруженным глазом или с помощью лупы. Обычно он является предварительным видом исследования.

Макростроение сплава изучают на образцах или деталях, в изломе или на предварительно подготовленной поверхности, заключающейся в шлифовании и травлении. Такой образец называют макрошлифом. Если макрошлиф изготовлен в поперечном сечении детали, то его называют темплетом. Макроанализ находит широкое применение в промышленности, так как дает возможность выявлять раковины, шлаковые включения, трещины и другие дефекты строения сплава, химическую и структурную неоднородность.

Непосредственно по виду излома можно провести макроскопический анализ и установить многие особенности строения материалов, а в ряде случаев и причины их разрушения. Излом может быть хрупким и вязким.

По форме различают излом ровный или блестящий и с выступами, или чашечный. Первый вид излома характерен для хрупкого состояния, когда разрушение в условиях растяжения или ударного изгиба произошло без видимой пластической деформации, а второй – для вязкого излома. Хрупкий излом имеет кристаллическое строение, происходит практически без предварительной пластической деформации, в нем можно различить форму и размер зерен металла. Хрупкий излом может проходить по границам зерен (межкристаллический) и по зернам металла (транскристаллический). В сталях хрупкий излом иногда называют нафталинистым, если он транскристаллический и имеет избирательный блеск.

При крупнозернистом строении сплава хрупкий межкристаллический излом называют камневидным.

Вязкий излом имеет волокнистое строение, форма и размер зерен сильно искажены. Ему предшествует, как правило, значительная пластическая деформация.

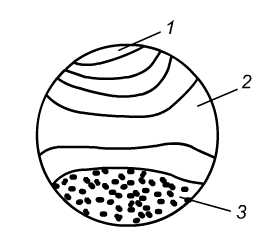

Под действием знакопеременных нагрузок возможно возникновение усталостного излома (рис. 3.2). Он состоит из очага разрушения 1 (места образования микротрещин) и двух зон – усталости 2 и долома 3. Очаг разрушения примыкает к поверхности и имеет небольшие размеры. Зону усталости формирует последовательное развитие трещины усталости. В этой зоне видны характерные бороздки, которые имеют конфигурацию колец, что свидетельствует о скачкообразном продвижении трещины усталости. Последнюю стадию разрушения характеризует зона долома.

Рис. 3.2. Схематическое строение усталостного излома

Макроструктурный анализ проводится на макрошлифах. Макрошлифы подвергают:

- глубокому травлению в концентрированных горячих кислотах для выявления волокнистого строения сплава, что важно для определения анизотропии свойств, различных внутренних дефектов металла;

- поверхностному травлению для определения химической неоднородности сплава (ликвации).

Чаще всего определяют общую химическую неоднородность сплава по сечению детали.

Конкретно для сталей распределение C, P, S зависит от количества этих элементов, процесса кристаллизации и обработки давлением. Для определения общей ликвации свежеприготовленный макрошлиф погружают на 2 мин. в 10 % раствор двойной медно-аммиачной соли соляной кислоты (CuNH4Cl2).

При травлении медь замещает железо и оседает на участках поверхности, обедненных S, P, C, защищает их от дальнейшего растравления. Места, обогащенные примесями, оказываются сильно протравленными. Затем макрошлиф промывают под струей проточной воды и осторожно снимают медь с поверхности ватным тампоном. Полученную картину зарисовывают или фотографируют.

Микроструктурный анализ проводится с целью исследования структуры металлов и сплавов под микроскопом на специально подготовленных образцах. Методами микроанализа определяют форму и размеры кристаллических зерен, обнаруживают изменения внутреннего строения сплава под влиянием термической обработки или механического воздействия на сплав, микротрещины и многое другое.

Микроструктурный анализ проводится на микрошлифах при приготовлении которых необходимо учитывать что:

- шлиф должен иметь минимальный деформированный слой;

- на поверхности шлифа не должно быть царапин и ямок;

- шлиф должен быть плоским (без «завалов»), чтобы его можно было рассматривать при больших увеличениях.

Шлиф, т.е. образец с плоской отполированной поверхностью, механическим методом готовят следующим образом. Вначале производят обработку образца на плоскость (заторцовку) с помощью круга. По краям следует снять фаску, чтобы при последующих операциях не порвать полировальное сукно. Затем производят шлифовку на специальной бумаге с разной величиной зерна абразива, уложенной на стекло. При переходе к следующему номеру бумаги образец разворачивают на 90º и шлифуют до тех пор, пока не исчезнут риски от предыдущей обработки. После шлифования на последней бумаге шлиф промывают в воде, чтобы частички абразива не попали на полировальный круг. После шлифовки производят полировку. Шлиф слегка прижимают к вращающемуся кругу, на который натянуто сукно. Полировальный круг все время смачивается суспензией – взвесью тонкого абразива в воде. Абразивами для полировки служат окись алюминия (белого цвета), окись хрома (зеленого цвета) или другие окислы. Для полировки твердых материалов применяют пасту с алмазным порошком или алмазные круги. Полировку производят до получения зеркальной поверхности. После полировки шлиф промывают в воде или спирте, сушат полированную поверхность фильтровальной бумагой. Ее следует прикладывать к зеркалу шлифа, а не водить по нему.

После полировки микроструктура, как правило, не бывает видна. Исключением являются сплавы, структурные составляющие которых сильно различаются по составу и твердости, в результате чего одни участки шлифа сполировываются больше, другие меньше, и на поверхности образуется рельеф.

Для выявления микроструктуры шлиф подвергают травлению кратковременному действию реактива. Травитель и время травления подбирают опытным путем.

Механизм выявления структуры сплава довольно сложен. Те участки шлифа, которые сильно растравлены, кажутся под микроскопом более темными т.к., чем сильнее растравлена поверхность, тем больше она рассеивает свет и меньше света отражает в объектив.

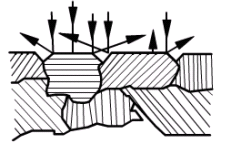

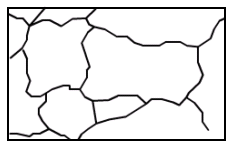

В образце с однофазной структурой границы между зернами растравливаются сильнее, чем тело зерна, и под микроскопом видны канавки в виде темной сетки (рис. 3.3) Разные зерна одной фазы попадают в сечение шлифа различными кристаллографическими плоскостями, которые травятся по-разному. Поэтому зерна одной фазы могут иметь различные оттенки.

Рис. 3.3. Выявление микроструктуры сплава

В многофазном сплаве различные фазы и структурные составляющие травятся по разному. Смесь фаз подвергается не только простому химическому действию реактивов, но и электрохимическому травлению, т.к. смесь фаз является совокупностью микро гальванических элементов. Растворяются частички, являющиеся микроанодами по отношению к другим частицам – микрокатодам.

В результате такого сложного действия травителя выявляется микростроение образца. После травления шлиф промывают водой, сушат фильтровальной бумагой и ставят на столик микроскопа.

Устройство и работа микроскопа

Разрешающая способность глаза ограничена и составляет 0,2 мм. Разрешающая способность характеризуется разрешающим расстоянием, т.е. тем минимальным расстоянием между двумя соседними частицами, при котором они еще видны раздельно. Чтобы увеличить разрешающую способность, используется микроскоп. Разрешаемое расстояние определяется соотношением:

где λ – длина волны света;

n – показатель преломления среды, находящейся между объективом и объектом;

α –угловая апертура, равная половине угла раскрытия входящая в объектив пучка лучей, дающих изображение.

Произведение n sinα =A называют числовой апертурой объектива. Эта важнейшая характеристика объектива выгравирована на его оправе. В большинстве исследований применяют сухие объективы, работающие в воздушной среде (n = 1). Объектив дает увеличенное промежуточное изображение объектива, которое рассматривают в окуляр, как в лупу. Окуляр увеличивает промежуточное изображение объектива и не может повысить разрешающей способности микроскопа.

Общее увеличение микроскопа равно произведению увеличений объектива и окуляра. Рекомендуется начинать микроанализ с использованием слабого объектива, чтобы вначале оценить общий характер структуры на большой площади. После просмотра структуры при малых увеличениях микроскопа используют объектив с такой разрешающей способностью, чтобы увидеть необходимые мелкие детали структуры.

Окуляр выбирают так, чтобы четко были видны детали структуры, увеличенные объективом. Собственное увеличение окуляра выгравировано на его оправе (например, 7×).

В металлографии микроанализу подвергаются непрозрачные для световых лучей объективы – микрошлифы, которые рассматривают в микроскоп в отраженном свете. Наводку на резкость осуществляют грубо, вращением макровинта. Тонкую наводку на резкость – вращением микровинта, который перемещает объектив по отношению к неподвижному предметному столику.

Для рассмотрения разных участков шлифа предметный столик вместе со шлифом перемещают винтами относительно неподвижного объектива в двух взаимно перпендикулярных направлениях.

Определение величины зерна

Величина зерна оказывает существенное влияние на свойства сплава. По методу «секущей» подсчет числа зерен на выделенной площади заменяется подсчетом стыков (границ) плоских зерен.

Для определения диаметра зерна d при данном увеличении микроскопа (100×) необходимо, используя окуляр (7×), имеющий измерительную линейку, посчитать на контрольном образце количество пересечений границ с осью шкалы окуляра «секущей». Аналогичный расчет проводится в двух других полях зрения. При подсчете определяют среднее арифметическое значение числа пересечений. Диаметр зерна определяют по формуле:

где dз – диаметр зерна, мм;

l – длина секущей, мм;

m – цена деления секущей при данном увеличении микроскопа;

nср – среднее количество пересечений.

Рисунок излома контрольного образца и заключение о его характере.

Рисунок выявленной микроструктуры с описанием ее характера.

Расчет величины зерна выявленной микроструктуры.

КОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

При каких увеличениях проводят макроанализ?

Что такое макрошлиф?

Какие задачи можно решить методами макроанализа?

Какие виды хрупкого излома возможны?

Какие участки можно различить в усталостном изломе?

Для чего проводят глубокое и поверхностное травление?

Каким образом определяют общую химическую неоднородность?

Какие задачи можно решать с помощью микроанализа?

Как приготовить микрошлиф?

В чем заключается механизм выявления структуры при травлении?

Что такое разрешающая способность микроскопа?

Какое изображение дает объектив и окуляр?

В чем заключается метод «секущей»? Что определяют с помощью этого метода?

Читайте также: