Малоцикловая усталость металла это

Обновлено: 09.05.2024

На практике встречаются случаи, когда рабочая нагрузка действует в течение ограниченного числа циклов (повторные пуски, чередование режимов и т. д.). Указанные нагрузки при числе циклов менее получили название малоцикловых. Если в условиях однократного нагружения образец разрушается при напряжениях то при повторных (малоцикловых) нагружениях с образец разрушается после циклов.

Разрушение, происходящее в результате повторных упругопластических деформаций, называется малоцикловой усталостью. Именно она часто определяет долговечность резьбовых соединений в авиационной, атомной, химической технике и т. п.

Малоцикловая усталость имеет много общего с многоцикловой усталостью. Пластические деформации при нагружении, приводящие к образованию трещин, их развитию и разрушению, происходят в зонах концентрации напряжений (во впадинах витков, под головками болтов). Поэтому сопротивление малоцикловой усталости существенно зависит от коэффициентов концентрации напряжений и технологии изготовления резьбы, головок болтов и др.

Однако механизм малоциклового разрушения значительно отличается от механизма усталостного разрушения, так как пластические деформации возникают в значительно больших объемах материала. Сопротивление деталей малоцикловому разрушению в значительной мере зависит от пластичности их материалов, тогда

Таблица 6.32. Значение для шпилек при малоцикловом нагружении

как подобная зависимость при многоцикловой усталости проявляется слабо. Темп и характер снижения прочности при малоцикловых нагрузках зависит также от уровня нагрузок, размера болта (масштабного фактора), температуры испытаний и других факторов.

Механические свойства соединений при малоцикловых нагружениях характеризуют пределом выносливости на заданной (принятой) базе испытаний, а также амплитудой полных деформаций цикла. В табл. 6.32 приведены значения пределов выносливости шпилек с нарезанной резьбой (по данным Ю. С. Данилова). Рабочие нагрузки выбирали в пределах разрушающей нагрузки.

Испытания проводили при коэффициенте асимметрии с частотой нагружения цикл

Анализ данных показывает, что высокая конструкционная прочность шпилек из стали сказывается лишь при малом числе циклов при больших базах испытаний прочность стальных и титановых соединений практически одинаковая.

С увеличением размера резьбы предел малоцикловой выносливости снижается.

Наряду с конструктивными параметрами существенное влияние на сопротивление малоцикловой усталости оказывают технологические факторы. В табл. 6.33 приведены результаты испытаний болтовых соединений из титановых сплавов с резьбой изготовленной по различной технологии. Условия испытаний указаны выше. Резьбу накатывали шлифованными роликами из стали под нагрузкой и частоте вращения резьбонакатных роликов

Видно, что старение готовых шпилек существенно снижает долговечность соединений, поскольку в процессе старения

Таблица 6.33 (см. скан) Долговечность болтовых соединений из титановых сплавов в зависимости от технологии изготовления

полезные напряжения сжатия, вызванные накатыванием (нарезанием), снимаются. Травление, часто проводимое для придания продукции товарного вида, также снижает долговечность соединений в связи с наводороживанием поверхностных слоев металла, отрицательно влияющим на прочность. Дополнительный отжиг в вакууме с целью уменьшения содержания водорода на поверхности болтов из сплава хотя и снижает предел прочности до 910 МПа, но практически не уменьшает долговечности соединений, т. е. наводороживание поверхностных слоев в большей степени влияет на долговечность, чем на прочность соединений.

Следует отметить, что многие из факторов влияют на предел выносливости в области ограниченного числа циклов и высоких уровней повторной нагрузки в том же направлении и так же эффективно, как и при больших долговечностях и малой амплитуде напряжения. Это можно также объяснить основными закономерностями процесса накопления повреждений.

В практических расчетах соединений наибольшее значение интенсивности деформаций во впадинах резьбы сопоставляют с допускаемым значением амплитуды полных (пластических и упругих) деформаций цикла для материала болта или шпильки Условие надежности

Для определения используют эмпирическую формулу Мэнсона. Она связывает амплитуду полных деформаций цикла с числом циклов до разрушения.

где относительное сужение площади поперечного сечения образца из материала болта.

Первое слагаемое в этом равенстве характеризует сопротивление материала повторным пластическим деформациям, второе (приближенно) — переменным упругим деформациям.

Используя закономерности усталости при высоких напряжениях

можно найти амплитуду переменных упругих деформаций

где показатель кривой усталости предел выносливости стандартного образца при симметричном растяжении; — база испытаний.

Условие разрушения образца из материала болта при малоцикловой усталости можно записать в виде модифицированного уравнения

Постоянные напряжения существенно влияют на сопротивление малоцикловой усталости, причем главным образом на сопротивление повторным упругим деформациям. Принимая, что предельная амплитуда переменных напряжений цикла (предел выносливости по амплитуде) при среднем напряжении цикла от

Малоцикловая усталость

Малоцикловой усталостью называются разрушения при повторных упругопластических деформациях. Обычно разрушения малоцикловой усталости происходят при числе циклов повторения нагрузки N < 10 5 .

Малоцикловая усталость имеет много общего с обычной усталостью. Как и при обычной (многоцикловой) усталости, разрушение начинается в местах концентрации напряжений в результате развития первоначально образовавшейся трещины. Однако механизм малоциклового разрушения может значительно отличается от механизма усталостного разрушения. Разрушение от малоцикловой усталости в зависимости от свойств материала и условий нагружения может быть трех типов: квазистатическое, усталостное и смешанное. Квазистатическое разрушение характеризуется накоплением в образце пластических деформаций, равных приблизительно 0,9 от пластической деформации при статическом разрыве. Усталостное разрушение происходит без заметной пластической деформации, не более 0,1 от статической. Смешанное разрушение происходит в интервале от 0,1 до 0,9. Диапазон квазистатических малоцикловых разрушений по числу циклов завит от типа и состояния материала и достигает от 1 до 10 3 циклов. Смешанное – в промежутке от 10 3 до 10 5 .

В машиностроении малоцикловая усталость часто определяет ресурс (долговечность) изделий в связи с повторением циклов «запуск — работа — останов». Характерный пример - диски авиационных двигателей, испытывающих (5—10)•10 3 выходов на максимальные обороты, при которых напряжения приближаются к пределу текучести материала.

При обычной усталости в качестве характеристики нагруженности используются переменные напряжения цикла (амплитуда переменных напряжений σа). Переменные деформации, возникающие при действии переменных напряжений, однозначно определяются соотношением Гука. При малоцикловой усталости, протекающей в упругопластической области при процессах нагружения и разгрузки, зависимость имеет значительно более сложный характер, происходит постоянное изменение диаграммы упруго-пластического деформирования.

При экспериментальном определении малоцикловой прочности используются режимы «жесткого» и «мягкого» нагружении. При жестком нагружении задается амплитуда переменных деформаций εа или размах деформаций. Жесткое нагружение встречается в элементах конструкций при «принудительной» деформации (например, циклический нагрев стержня при жесткой заделке его концов). Жесткое нагружение характерно для работы материала в зонах концентрации напряжений. При испытаниях в условиях жесткого нагружения измеряется деформация образца. При мягком нагружении происходит циклическое изменение внешнего усилия, действующего на образец. Основной вид испытаний на малоцикловую усталость – растяжение/сжатие. Также может использоваться кручение тонкостенных трубчатых образцов и переменный изгиб. Основной тап образцов – цилиндрический с соотношением L/F=2…6. Также могут использоваться корсетные, трубчатые и плоские образцы. Испытания производятся при симметричном или асимметричном циклах нагружения до образования трещины длиной от 0,5 до 1 мм. Необходимое количество образцов на 1 кривую – не менее 12, по 3 образца на 4 уровня напряжений. При жестком нагружении строят кривую в координатах lgε-lgN, при мягком цикле – lgσ-lgN (или σ-lgN) в зависимости от уравнения аппроксимации.

Термоусталость (неизотермическая малоцикловая усталость) – разрушение при повторных упругопластических деформациях, вызываемых стеснением температурного расширения материала. Основные отличия термоусталости от малоцикловой усталости:

1. При ТУ происходит накопление пластических деформаций в наиболее нагретых местах с низким пределом текучести.

2. При ТУ возникают локальные области деформирования, в которых вследствие пластического течения происходит выпучивание. Рядом с местом выпучивания образуется шейка при растяжении.

3. Циклическое изменение температуры влияет на свойства материала.

4. Возможно появления эффектов взаимодействия при одновременном изменении температуры и нагрузки.

Ползучесть и длительная прочность.

В современных условиях работа конструкций часто бывает сопряжена с высокими температурами. Элементы конструкций сверхзвуковых самолетов нагреваются в полете до 200°С и выше, детали газовых турбин авиационных двигателей работают при температуре 600—1200°С. С действием высоких температур приходится считаться в энергетическом и химическом машиностроении и т. д.

При повышенных температурах конструкционные материалы обнаруживают два новых свойства — ползучести и длительной прочности. Ползучестью называется возрастание пластической (остаточной) деформации при постоянных нагрузках; длительной прочностью называется зависимость разрушающих напряжений (пределов прочности) от длительности работы.

Свойства ползучести и длительной прочности проявляются у углеродистых сталей при Т > 300°С, для легированных сталей при Т > 350°С, для алюминиевых сплавов при Т > 100°С. Для некоторых материалов (полимеров, бетонов и др.) указанные свойства наблюдаются и при нормальных температурах.

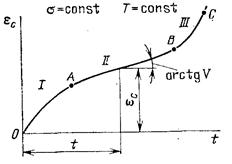

Графическое изображение зависимости остаточной деформации от

времени испытаний при постоянных напряжениях и температуре называют кривой ползучести (рис. 21).

|

Рис. 21 Кривая ползучести

Остаточная (пластическая) деформация, увеличивающаяся во времени при постоянном напряжении, называется деформацией ползучести. Скорость деформации ползучести, или скорость ползучести определяется как

Эксперименты показывают, что на кривых ползучести наблюдаются три характерные стадии. Первая стадия (участок ОА) — стадия неустановившейся ползучести. Скорость ползучести, наибольшая в начальный момент, постепенно уменьшается. Вторая стадия (участок АВ) характеризуется постоянной (минимальной) скоростью ползучести. Наконец, третья стадия (участок ВС) представляет собой стадию разрушения; на образце образуется сетка трещин, стадия заканчивается хрупким изломом или при высоких уровнях напряжений вязким изломом с местным утонением. Ползучесть материала в элементах конструкций допустима до определенной величины. Например, при ползучести ротора турбины может произойти касание рабочих лопаток о корпус.

Для оценки ползучести материала используется специальная характеристика - предел ползучести. Пределом ползучести называется напряжение, при котором деформация ползучести за определенный промежуток времени достигает заданной величины. Например, для никелевого жаропрочного сплава ХН77ТЮР при температуре 700°С за время 100 ч и деформации ползучести 0,2% предел ползучести составляет 400 Н/мм 2 .

При обозначении предела ползучести указываются величина деформации, время и температура испытаний.

Основное время развития ползучести приходится обычно на установившуюся стадию с постоянной скоростью ползучести. Результаты экспериментального определения скорости ползучести на установившейся стадии представляют в виде степенной зависимостигде В, n — параметры материала, зависящие от температуры.

Параметр n является безразмерным и обычно лежит в пределах 3…6, т. е. зависимость скорости ползучести от напряжения весьма существенна.

Как уже указывалось, ползучесть материала приводит к росту деформаций, что может быть нежелательным или недопустимым по конструктивным соображениям. Однако наибольшее влияние ползучесть материала оказывает на перераспределение напряжений в элементах конструкций, так как деформации ползучести сопоставимы, а часто и превышают упругие деформации. Указанное явление приводит, например, к релаксации (падению) напряжений затяжки в болтах, к релаксации благоприятных остаточных напряжений после применения упрочняющей технологии и т. д. Последействие – процесс уменьшения деформаций со временем после снятия нагрузки. Бывает упругое и пластическое. Упругое – когда деформация исчезает полностью, пластическое – при сохранении некоторой остаточной деформации.

Методика проведения усталостных испытаний

Под действием циклических напряжений в металлах и сплавах зарождаются и постепенно развиваются трещины, вызывающие в конечном итоге полное разрушение детали или образца. Это разрушение особенно опасно потому, что может протекать под действием напряжений, намного меньших пределов прочности и текучести. Подсчитано, что более 80% всех случаев эксплуатационного разрушения происходит в результате циклического нагружения.

Процесс постепенного накопления повреждений в материале под действием циклических нагрузок, приводящий к изменению его свойств, образованию трещин и разрушению, называют усталостью, а свойство противостоять усталости – сопротивлением усталости.

Усталостная трещина обычно зарождается в поверхностных слоях и затем развивается вглубь образца или детали, образуя острый надрез. Распространение усталостной трещины обычно длительно. Оно продолжается до тех пор, пока сечение не окажется столь малым, что действующие в нем напряжения превысят разрушающие. Тогда произойдет быстрое разрушение, как правило хрупкое, из-за наличия острого надреза.

Задача усталостных испытаний – дать количественную оценку способности материала работать в условиях циклического нагружения без разрушения.

Современные методы испытаний на усталость разнообразны. Они отличаются характером изменения напряжений во времени, схемой нагружения (изгиб, растяжение – сжатие, кручение), наличием или отсутствием концентраторов напряжений. Основные требования и методика усталостных испытаний обобщены в ГОСТ 25.502 – 79.

Во время любого усталостного испытания на образец действуют циклические напряжения, непрерывно изменяющиеся во времени и часто по знаку. Типичные примеры используемых циклических напряжений показаны на рис. 2.89. Цикл напряжений – это совокупность переменных значений напряжений за один период их изменения. Каждый цикл характеризуется несколькими параметрами. За максимальное напряжение цикла σmax принимают наибольшее по алгебраической величине напряжение. Минимальное напряжение цикла – σmin – наименьшее по алгебраической величине напряжение.

Среднее напряжение цикла

Амплитуда напряжений цикла

Сложение и вычитание максимальных и минимальных напряжений производят с учетом их знака. Из рис. 2.89 ясно, что

Цикл характеризуется также коэффициентом ассиметрии

Наиболее распространенные схемы нагружения при усталостных испытаниях – изгиб и растяжение – сжатие. Схема изгиба реализуется по-разному. Особенно проста и чаще всего применяется схема чистого изгиба образца при вращении (см. рис. 2.90). Нагрузка здесь прилагается в двух точках, что обеспечивает постоянство изгибающего момента на всей рабочей длине образца.

Для испытаний в условиях циклического растяжения – сжатия чаще всего используют гидропульсационные машины с гидравлическим приводом и гидропульсатором.

Схемы некоторых стандартных образцов, используемых при усталостных испытаниях, показаны на рис. 2.91. Их рабочая часть имеет круглое или прямоугольное сечение. Используют гладкие (без надрезов) и образцы с концентраторами напряжений.

Усталостные испытания делятся на две большие группы: высокоцикловые и малоцикловые. Первые характеризуются большой частотой нагружения (10 1 – 10 3 Гц), вторые – низкой частотой, не более 10 Гц.

Основным первичным результатом высокоциклового усталостного испытания одного образца является число циклов до разрушения (циклическая долговечность) при заданных характеристиках цикла. По результатам испытаниям серии образцов могут быть определены различные характеристики сопротивления усталости. Главной из них является предел усталости σR – наибольшее значение максимального напряжения цикла, при действии которого не происходит усталостного разрушения образца после произвольно большого или заданного числа циклов нагружения.

Для того, чтобы оценить предел усталости, необходимо испытывать целую серию образцов, как правило, не меньше 15. Каждый образец испытывают при определенном значении максимального напряжения цикла. При этом циклы для всех образцов одной серии должны быть подобны, т.е. иметь одинаковую форму и отношение различных характеристик цикла.

По результатам испытания отдельных образцов строят кривую усталости в координатах максимальное напряжение цикла σmax – циклическая долговечность N (рис. 2.92). Максимальное напряжение для первого образца обычно задают на уровне ⅔ σв. Нижний предел используемых напряжений составляет 0,3 – 0,5 σв. Из-за относительно большого разброса экспериментальных точек строить эти кривые рекомендуется методом наименьших квадратов. Наиболее наглядны кривые усталости в логарифмических координатах (см. рис. 2.92,б).

Рисунок 2.92 - Кривые усталости в различных координатах

По мере уменьшения максимального напряжения цикла циклическая долговечность всех материалов возрастает. При этом у сталей и некоторых цветных сплавов, склонных к динамическому деформационному старению, кривая усталости асимптотически приближается к прямой, параллельной оси абсцисс (см.рис. 2.92, а, кривая 1). Ордината, соответствующая постоянному значению σmax, и есть предел усталости таких материалов σR – наибольшее напряжение, которое не вызывает разрушения при любом числе циклов N (его иногда называют физическим пределом выносливости). Наиболее просто определяется σR при использовании логарифмического масштаба (см.рис. 2.92,б). Удобно оценивать σR и по кривым в координатах σmax – 1/N (см.рис. 2.92,в). Здесь предел усталости определяют, экстраполируя кривую в точку ее пересечения с осью ординат, где 1/N = 0. Этот способ особенно целесообразен для приближенной оценки σR по результатам испытания небольшого числа образцов.

Многие цветные металлы и сплавы не имеют горизонтального участка на кривых усталости (см.рис. 2.93, а, б, кривые 2). В этом случае определяют предел ограниченной усталости – наибольшее напряжение σmax, которое материал выдерживает, не разрушаясь в течение определенного числа циклов нагружения. Это число циклов называют базой испытания, обычно 10 8 циклов (когда на кривой усталости имеется горизонтальный участок, испытания продолжают не более чем до 10 7 циклов).

Кривые усталости, построенные при использовании цикла с R = - 1, для многих металлических материалов хорошо описываются уравнением Вейбулла:

σmax = σ-1 + a (N + B) - α ,

где σ-1 – предел усталости; N – долговечность; a, B, α – коэффициенты.

Для усталостных испытаний характерен значительный разброс экспериментальных данных, поэтому особенно важна их правильная статистическая обработка, регламентируемая ГОСТом. При ограниченном числе образцов предел выносливости определяется с 50%-ной вероятностью. Для этого, строя кривую усталости, необходимо при напряжениях, равных 0,95 – 1,05 σR, провести испытание нескольких (не менее трех) образцов, половина которых должна остаться неразрушенной по достижении заданной базы испытаний.

Как уже говорилось выше, по результатам усталостных испытаний для каждого образца определяют циклическую долговечность N – число циклов нагружения, которое выдерживает материал перед разрушением при определенном напряжении. Циклическая долговечность – вторая по важности после σR характеристика сопротивления высокоцикловой усталости металлических материалов.

Предел усталости и циклическую (или усталостную) долговечность можно определять и по результатам испытаний на малоцикловую усталость (МЦУ). Однако в них эти характеристики не являются основными. Испытания на МЦУ проводят с использованием относительно высоких напряжений и малой частоты циклов напряжений, имитируя условия эксплуатации конструкций, например самолетных, которые подвергаются воздействию относительно редких, но значительных по величине циклических нагрузок. База испытания на малоцикловую усталость не превышает 5 · 10 4 циклов. Таким образом, малоцикловая усталость относится к левой ветви кривых усталости (см.рис. 2.92, а, б) до их выхода на горизонталь или появления перегиба.

Границей между мало- и многоцикловой усталостью является зона перехода от упруго-пластического к упругому деформированию в условиях циклического нагружения. Названная выше база (5·10 4 циклов) является такой условной границей, характеризующей среднее число циклов нагружения для этой переходной зоны у пластичных сталей и сплавов цветных металлов. Для высокопластичных сплавов переходная зона смещается в сторону большего числа циклов, а для хрупких – в сторону меньшего.

Малоцикловые испытания чаще всего проводят по схеме растяжение – сжатие. При этом по ГОСТ 25.502 – 79 необходимо обеспечить непрерывное измерение и регистрацию деформирования рабочей части образца. В отличие от испытаний на многоцикловую усталость, где в основном используют цилиндрические образцы, в малоцикловых испытаниях предпочитают образцы с прямоугольным сечением, в частности пластины с концентратором напряжений.

Важнейшим первичным результатом испытаний на МЦУ является скорость роста трещины при усталости dl/dN (СРТУ). Ее удобно определять на больших по размеру образцах шириной B=200÷500, длиной L=3B и длиной исходной щели 2l0=0,3 – 4 мм, при этом 2l/B≈0,3, где l= l0+Δ l, а Δl – длина предварительно выращенной усталостной трещины от 1,5 до 2 мм. В этом случае легко проводить замеры величины l на поверхности образца и рассчитывать dl/dN с достаточно высокой точностью.

Все большее развитие в последние годы получают испытания на МЦУ, базирующиеся на концепциях механики разрушения. Эти испытания получили название испытаний на циклическую трещиностойкость. Их основным результатом является построение диаграммы усталостного разрушения – зависимости СРТУ от наибольшего значения Kmax или размаха ΔK коэффициента интенсивности напряжений цикла (рис. 2.93). При этом

lg Kmax = lg[ΔK/(l – Rσ)].

Диаграмма усталостного разрушения состоит из трех участков. Первый, соответствующий низким скоростям роста усталостных трещин (менее 10 -5 мм/цикл), характеризуется затуханием СРТУ с увеличением Kmax или ΔK. Величина Kmax на участке 1 близка к пороговому значению Ks, за которое принимают величину Kmax, при которой трещина не развивается на протяжении заданного числа циклов нагружения.

Линейный участок 2 диаграммы усталостного разрушения (см.рис. 2.93) описывается степенной зависимостью

dl/dN = C(ΔK) m или dl/dN = C’(Kmax) m , (2.43)

где для различных материалов m = 2÷10, m’=2÷6. Зависимости (2.43) обычно реализуются в диапазоне СРТУ от 10 -5 до 10 -3 мм/цикл.

На участке 3 скорость роста трещины возрастает с увеличением Kmax, приближающимся к критическому коэффициенту интенсивности напряжений Kили K- значению Kmax, при котором образец разрушается. Критические коэффициенты Kили Kназывают циклической вязкостью разрушения. Кроме них, по диаграмме усталостного разрушения определяют еще несколько характеристик циклической трещиностойкости. Наиболее важными из них считают: коэффициенты C и m в уравнении (2.43), пороговый коэффициент интенсивности напряжений Ks. Оценивают также величины Kmax и ΔK при заданной СРТУ и, наоборот, величину СРТУ при определенных значениях Kmax и ΔK, коэффициенты интенсивности напряжений K1-2 и K2-3, соответствующие началу и концу второго участка диаграммы усталостного разрушения (см. рис. 2.93 и др.)

Усталость металла

Что это такое? Усталость металла – это постепенное повреждение его структуры с последующим разрушением. Опасность заключается в том, что процесс этот не одномоментный, проходит время, прежде чем материал окончательно придет в негодность.

От чего зависит? Усталость металла связана с условиями, в которых он эксплуатируется. Поэтому, чтобы не допустить деформации, прибегают к различным мерам, способным защитить материал от порчи.

Что такое усталость металлов

Понятие «усталость металла» скрывает за собой неравновесно-напряженное состояние, из-за которого в материале накапливаются отрицательные остаточные явления. Кроме того, металл оказывается неспособен сопротивляться разрушающей силе ниже его предела прочности.

Появление статической усталости объясняется непрерывным продолжительным воздействием на предмет статичной нагрузки, которая меньше предела прочности металла.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Динамическая нагрузка, например, удары, вибрация, является знакопеременной, то есть при ней сжатие постоянно сменяется растяжением. При подобных процессах усталость металла наступает в короткие сроки и может классифицироваться как одноцикловая, малоцикловая и многоцикловая.

- Одноцикловая усталость металла – простыми словами это его разрушение в результате перехода в неравновесно-нагруженное состояние. Нагрузка оказывается единожды и равна либо превышает предел прочности материала.

- Малоцикловая усталость металла возникает из-за неравновесно-нагруженного состояния, вызывающего разрушение металла под действием нагрузки, соответствующей или немного превышающей предельный уровень его прочности. Количество нагружаемых циклов не превосходит 10 000.

- Многоцикловая усталость металла также является неравновесно-нагруженным состоянием, результатом которого становится разрушение металла при соответствующей либо превышающей предел прочности нагрузке. Количество циклов превышает 10 000.

История термина

В процессе развития транспорта инженеры стремились увеличить скорость его движения, однако это привело к увеличению частоты крушений. Дело в том, что ломались вагонные и паровозные оси, коленчатые валы на пароходах.

Подобная картина складывалась и на предприятиях, ведь и там важно было добиться, чтобы оборудование функционировало быстрее. Станки ускоряли за счет увеличения количества оборотов двигателя, что вскоре вызывало поломку деталей.

Специалисты пытались обнаружить причины аварий, качество металла изучалось в лабораторных условиях, но ничего выяснить не удавалось. Проверки показывали, что размеры элементов рассчитаны верно, использовался качественный металл, а детали имели хороший запас прочности.

Со временем инженеры обратили внимание на тот факт, что обычно из строя выходят компоненты механизмов, испытывающие на себе повторную переменную нагрузку. Допустим, именно такому воздействию подвергается шток в паровой машине: он крепится к шатуну, а тот приводит в движение коленчатый вал. В паровозе принцип примерно тот же, только ведущее колесо вращается благодаря работе кривошипа.

Поршень перемещается в цилиндре, из-за чего шток меняет направление движения. Сначала он испытывает на себе осевое сжатие, а потом растяжение, сопровождающееся изменением нагрузки на данный элемент.

Никто не мог понять, по какой причине повторяющаяся переменная нагрузка разрушает деталь, ведь с постоянной нагрузкой аналогичной величины материал может долго справляться.

Чтобы описать данный процесс, решили использовать усталость металла на фоне переменной нагрузки. Проблема лишь в том, что такое объяснение не несет в себе никакой информации. Кроме того, оно далеко от сути явления, поскольку усталость мышцы, сопровождающаяся снижением ее способности к сокращению, имеет более сложную природу, далекую от поломки металлического элемента.

Понятие «усталость» сохранилось в технике до сих пор, хотя уже известно, почему металл быстро разрушается при переменной нагрузке. По аналогии было введено понятие «выносливость металлов»: чем дольше изделие не «устает», тем более «выносливым» считается металл.

Если материал подвержен усталости, важно сформировать новые пределы напряжений, отказаться от имеющихся справочных материалов, опыта, накопившегося за годы инженерной работы.

Необходимо было доказать связь между выносливостью и повторяющимися переменными нагрузками, причем проверить способность металла к физической усталости можно было только опытным путем.

Рекомендуем статьи

Всю вторую половину XIX века вопросы усталости и текучести металлов оставались одними из наиболее актуальных для технических обществ. Специалисты рассуждали о том, как колебания воздействуют на детали оборудования, корпусы морских судов.

Имена многих исследователей данной темы сейчас остаются неизвестным, поскольку мало у кого была возможность публиковать результаты своих опытов. До наших дней дошла информация только о ряде ученых, которые занимались определением сути усталости металлов.

Например, В. Альберт, горный инженер из Германии, стремился понять, почему обрывались подъемные цепи. В то время бадьи и клети опускались в шахту при помощи цепей, которые перебрасывали через шкив и накручивали на барабан специальной машины. На барабане звенья претерпевали изгибающую нагрузку, а при раскручивании цепи изгиб уступал место растяжению. Во время подъема груза процесс повторялся в обратном порядке.

Инженер понял, что причина обрыва кроется в частой перемене изгибания элементов цепи, пока она наматывается на барабан и огибает шкив. Чтобы доказать свое предположение, В. Альберт проводил опыты, до ста тысяч раз подвергая образцы изгибу. Далее он осматривал цепи, чтобы найти на звеньях трещины, сформировавшиеся из-за переменной нагрузки.

Аналогичные опыты с железными брусками в 1950-х годах проводили английские капитаны Г. Джеймс и Д. Гальтон. Они создали машину, чтобы быстро нагружать брус и снимать с него нагрузку.

Эти эксперименты вдохновили английского инженера В. Ферберна на изучение выносливости массивных железных балок, используемых при строительстве мостов. В 1960-х годах он работал с балками по 6-7 метров, при помощи рычагов оказывая и убирая нагрузку. Данный процесс сопровождался прогибом и выпрямлением изделия, а несколько сотен тысяч перемен нагрузки вызывали образование трещины.

Названные опыты носили бессистемный характер и не были представлены в широких технических кругах. На тот момент было сложно сказать, правда ли существует явление усталости металла либо трещины появлялись по случайному стечению обстоятельств.

Систематические исследования проводил механик из Германии А. Велер, несмотря на то, что он был выпускником коммерческого училища и работал чертежником на паровозном заводе, потом машинистом.

Требовалось понять причины аварий, поэтому создали специальную постоянную комиссию, куда А. Велер вошел в качестве эксперта, долгое время работавшего с паровозами. Он проводил испытания металлов в лаборатории, сам изобретал машины, позволявшие подвергать образцы переменным растяжению, изгибу, скручиванию. Интересно, что современные ученые испытывают материалы на изгиб на оборудовании, разработанном А. Велером.

Его машины для испытаний на усталость металла отличались небольшими скоростями, из-за чего исследования длились годами. Так, станок для имитации переменного изгиба совершал за минуту всего 72 оборота, а один из образцов выдержал более 132 миллионов перемен нагрузки.

Тем не менее А. Велер смог доказать, что образцы из стали и железа разрушаются при повторной переменной нагрузке, которая в иных ситуациях оказывается допустимой. Деталь сможет справляться с ней в течение неограниченного отрезка времени, если подобная нагрузка остается в определенных границах, то есть не выходит за предел выносливости. Данную величину необходимо учитывать при создании проектов быстроходных паровозов и скоростных машин.

Опыты А. Велера в корне изменили представления об уровне нагрузки, которой можно подвергать вагонные оси, шатуны, штоки цилиндров, пр. Благодаря ему расчеты компонентов скоростных машин начали выполнять в соответствии с пределом выносливости, который устанавливали опытным путем.

Основные виды усталости металла

- Пороговая усталость представляет собой состояние, при котором заметны первые признаки неравномерного напряжения, являющегося необратимым.

- Накопление усталости является необратимым относительным процессом накопления неравновесно-напряженного состояния, в результате которого металл разрушается.

Снова добиться прежней износостойкости, надежности конструкции, увеличить ее срок службы можно, если повысить уровень твердости. С этой целью прибегают к поверхностной или объемной закалке. Температуру металла повышают до +850 °C и выдерживают в течение 15–20 минут, затем резко охлаждают в воде или масле. В итоге обеспечивается высокая твердость детали.

Старение и усталость металлов и сплавов вызывают значительное снижение уровня прочности, сокращают срок службы изделия, провоцируя его разрушение из-за появления усталостных трещин. Все это негативно отражается на надежности, продолжительности работы и безотказности техники.

Причины возникновения усталости металла

Локальное перенапряжение приводит к появлению небольшой трещины на металлическом изделии, которая постепенно увеличивается в процессе его использования. В результате деталь ослабевает и резко выходит из строя при разрастании трещины до критических показателей. Это называется механической усталостью металлов.

Выделяют три этапа усталостного разрушения:

- Образование трещины.

- Распространение трещины.

- Разрушение материала.

Чтобы деталь использовалась в течение максимально долгого срока, не подвергаясь усталостному разрушению, а специалисты не задумывались, через сколько лет наступит усталость металла, важно не допускать превышение локальными напряжениями определенного значения, известного как предел выносливости.

Усталость металла определяется присутствием концентраторов напряжений, в качестве которых могут выступать отверстия, сварные соединения, зазубрины, очаги ржавчины. Не менее важно качество обработки поверхности изделия, так как гладкие плоскости менее подвержены усталостным процессам.

Усталостное разрушение деталей может быть разных типов в соответствии с причиной образования дефекта:

- перепады температуры – в этом случае говорят о термической усталости металла;

- совместные циклы давления и температуры;

- наличие очага коррозии;

- постоянная вибрация, исходящая от оборудования.

Как определить усталость металла

Экспериментальные методы исследования усталости металлов позволяют создавать надежные конструкций, которые служат долго и справляются с переменными нагрузками. Существуют испытания на усталость для хрупких, малопластичных и пластичных материалов, которые проводят в ускоренном или длительном режиме.

Нередко предел выносливости определяют в условиях симметричного цикла при помощи гладкого вращающегося образца либо имеющего надрез. Так как специалистам нужно определить усталость металла, прибегают к большому количеству циклов знакопеременных нагрузок. Испытание осуществляется при заданной нагрузке и завершается сразу после разрушения материала, далее фиксируют число выполненных циклов.

Меры повышения выносливости металла

Разрушение крепежных элементов является недопустимым. Избежать преждевременного проявления усталости металла можно таким образом:

- Прибегнуть к рационализации конструкции, то есть к увеличению радиуса скруглений, переходов между отдельными участками изделия, что позволяет избавиться от концентраторов напряжений.

- Выбирать материал, обладающий повышенным показателем прочности. Сюда относятся титан, легированная сталь, а также сталь с высоким содержанием углерода.

- Обеспечить более высокую прочность поверхности при помощи метода закалки с отпуском, азотирования, гальванической обработки металла для защиты от ржавчины.

- Постоянно затягивать резьбовой крепеж во время работы – практически полная защита от ослабления предварительной затяжки достигается при помощи стопорных клиновых шайб.

- Тщательно отслеживать качество затяжки соединений, если изготовитель указал величину момента затяжки.

- Защищать поверхности крепежа от воздействия извне, что позволяет избежать коррозионной усталости металла.

- Предельно серьезно отнестись к выбору типа крепежа, оценив несущую способность, которая требуется от подобных изделий в конкретной ситуации.

- Провести грамотный монтаж, благодаря чему удается исключить вибрации, слабину крепежа в рабочем состоянии – так, анкерный болт не должен болтаться при установке в пористый бетон, кирпич.

- Учесть класс пожаростойкости объекта, конструкции, ведь от этой характеристики зависит необходимость в изделиях с повышенным уровнем стойкости.

Разрушение металла в результате усталости происходит внезапно и связано с большим количеством нюансов, чем обычное. А значит, при проектировании объекта важно проанализировать показатели усталости. На данном этапе уже известен материал, который планируется использовать для проекта, и параметры среды – инженеру нужно выбрать ПО для оценки степени усталости всех элементов конструкций.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Малоцикловая усталость металла это

Малоцикловой усталостью называются разрушения при повторных упругопластических деформациях. Обычно разрушения малоцикловой усталости происходят при числе циклов повторения нагрузки

Малоцикловая усталость имеет много общего с обычной усталостью, но отличается от нее наличием макропластических деформаций в зоне излома. Как и при обычной (многоцикловой) усталости, разрушение начинается в местах концентрации напряжений в результате развития первоначально образовавшейся трещины.

Однако механизм малоциклового разрушения значительно отличается от механизма усталостного разрушения, так как пластические деформации возникают в значительно больших объемах материала.

В частности, различие сказывается в том, что сопротивление материалов малоцикловой усталости существенно зависит от их пластичности, тогда как подобная зависимость для обычной усталости проявляется слабо.

В машиностроении малоцикловая усталость часто определяет ресурс (долговечность) изделий в связи с повторением циклов «запуск — работа — останов». Характерный пример — диски авиационных двигателей, испытывающих выходов на максимальные обороты, при которых напряжения приближаются к пределу текучести материала.

Характеристики нагруженности при малоцикловой усталости.

При обычной усталости в качестве характеристики пагруженпости используются переменные напряжения цикла (амплитуда переменных напряжений ). Переменные деформации, возникающие при действии переменных напряжений, однозначно определяются соотношением

где Е — модуль упругости, — амплитуда переменных деформаций.

При малоцикловой усталости, протекающей в упругопластической области при процессах нагружения и разгрузки, зависимость

имеет значительно более сложный характер, а для материалов с отсутствующим или очень малым упрочнением практически не является однозначной.

Рис. 4.36. Циклы напряжений и деформаций на диаграммах деформирования

На рис. 4.36 показаны два цикла деформаций с переменпым напряжением

где — предел текучести материала.

При отсутствии упрочнения, что свойственно малоуглеродистым сталям при цикл переменных напряжений не определяет реальных условий деформирования. Условию (85) может соответствовать цикл или в зависимости от деформаций на границах упругопластической области.

Для материала с пластическим упрочнением (см. рис. 4.35, а) наибольшие изменения амплитуды переменных напряжений (от до ) приводят к значительным изменениям амплитуды переменных деформаций. Указанные соотношения обосновывают целесообразность использования при анализе малоцикловой усталости переменных деформаций в качестве характеристик нагруженности. Для пластически упрочняющихся материалов возможно описание малоцикловой усталости с помощью переменных напряжений.

При экспериментальном определении малоцикловой прочности используются режимы «жесткого» и «мягкого» нагружений. При жестком нагружении задается амплитуда переменных деформаций или размах деформаций

Жесткое нагружение встречается в элементах конструкций при «принудительной» реформации (например, циклический нагрев стержня при жесткой заделке его концов). Жесткое нагружение характерно для работы материала в зонах концентрации напряжений, где приближенно можно считать, что деформация задается смещением границ упругой области.

При испытаниях в условиях жесткого нагружения измеряется деформация образца. При мягком нагружении происходит циклическое изменение внешнего усилия, действующего на образец.

Условия нагружения при малоцикловой усталости.

При испытаниях с постоянной амплитудой переменных деформаций (жесткое нагружение) установлена следующая зависимость:

где — амплитуда пластических деформаций; среднее число циклов до малоциклового разрушения; — параметры материала.

Условие (87) представляет модель малоциклового разрушения, предложенную Коффином. Он определяет величину используя уравнение (87) для случая однократного (статического) разрушения, принимая условно (в первой четверти цикла происходит нагружение до максимального значения) и полагая . Тогда

где истинная деформация в момент разрушения (см. разд. 13); — поперечное сужение материала.

Условие малоциклового разрушения будет таким:

Из последнего соотношения следует, что малоцикловая прочность зависит от пластичности материала. Чем больше относительное сужение в шейке при разрыве образца тем выше прочность при повторных пластических деформациях.

Условие (89) не включает упругую деформацию цикла и пригодно для случаев, когда пластическая часть переменной деформации существенно превышает упругую. При таких условиях число циклов N до разрушения обычно меньше . В общем случае условие малоцикловой прочности должно учитывать и обычную усталость в области больших переменных напряжений.

В практических расчетах часто используется экспериментально установленная формула Менсона, связывающая амплитуду полных деформаций цикла (пластических и упругих) с числом циклов до разрушения

где — предел прочности и модуль упругости материала. Первое слагаемое в правой части уравнения (90) выражает сопротивление материала повторным пластическим деформациям, второе — переменным упругим деформациям. При малом числе циклов до разрушения основное значение имеет первое слагаемое, при — второе.

Недостатком формулы Менсона, получившей широкое распространение, является приближенный учет сопротивления повторным упругим деформациям.

Используя закономерности усталости при высоких напряжениях (см. разд. 16)

где — предел выносливости для базового числа циклов (точки перелома); — показатель кривой усталости можно найти амплитуду переменных деформаций

Условие разрушениям при малоцикловой усталости можно записать в виде модифицированного уравнения Менсона:

Влияние постоянного напряжения цикла.

Постоянные напряжения оказывают влияние на малоцикловую прочность, причем главным образом на сопротивление повторным упругим деформациям. Учитывая значения предела выносливости при действии постоянных напряжении по формуле (64):

получим из (93) следующее условие разрушения при наличии постоянных напряжений:

Для формулы Менсона учет соотношения (94) приводит к равенству

Средние напряжения растяжения понижают прочность при малоцикловом пагружепии, средние напряжения сжатия — повышают. Часто в практических расчетах повышение «в запас прочности» не учитывается.

Читайте также: