Машинный газовый резак по металлу

Обновлено: 28.09.2024

Когда требуется кроить металл в больших объемах без высокой точности, то применяют кислородные резаки. В отличие от болгарки, вести линию реза ими можно не только по-прямой, а произвольно. Еще скорость раскроя здесь гораздо выше, а себестоимость процесса ниже. Чтобы выбрать подходящий инструмент, предлагаем ряд практичных советов от экспертов. Далее следует обзор восьми моделей, пользующихся наибольшей популярностью у сварщиков-резчиков и собравших много положительных отзывов.

Как выбрать резак по металлу

Чтобы правильно выбрать резак по металлу, нужно обращать внимание на следующие характеристики:

- Тип рабочего газа. Для создания пламени в кислородных резаках используется горючий газ. Это может быть ацетилен или пропан. Первый выдает факел с температурой до 3000 градусов, что содействует быстрому прогреву детали. Пропан горит с показателем 1600º С, поэтому греет толстые детали медленнее, зато меньше деформирует теплом листовой металл. Есть универсальные резаки, адаптированные для работы с обоими типами газов, где понадобится только замена сопла.

- Максимальная толщина реза. Показатель может быть 10, 30 или 50 см. Подумайте, с какими изделиями придется иметь дело и выбирайте соответствующую модель. Если мощности резака будет недостаточно для разрезания детали за один проход, то ее придется переворачивать, что увеличивает время выполнения работы и делает срез кривым.

- Исполнение вентилей. Оценивайте удобство расположения кранов для регулировки кислорода и горючего газа. Есть модели, где все предварительные настройки пламени можно выполнить одной рукой. Наличие рычажной подачи режущего кислорода разрешает даже запускать резку одной рукой, что актуально при работе на высоте.

- Длина. Инструмент может иметь размер от 40 см до 1.3 м. Чем короче трубки, тем точнее получится вести сопло по линии реза, что актуально для ответственного кроя заготовок под будущую сварку. Но в этом случае сварщик подвергается большему температурному воздействию. Длинные трубки разрешают вести работы на более безопасном расстоянии от расплавленного металла, но точность линии реза снижается. Это практично для резки металлолома или работ с большими конструкциями.

- Угол наклона сопла. Наконечники с углом 90º удобны для выполнения вертикальных резов с позиции сидя. Сопла с наклоном 45º подходят для порезки металла стоя. Диаметр мундштука влияет на способность проникнуть в узкое место и перерезать определенную толщину металла.

- Тип смешивания газов. Бывает инжекторный или внутрисопловой. Первый подразумевает наличие смесительной камеры с регулятором в средней части горелки. Это дает более стабильное пламя и компактные габариты инструмента, но повышает его стоимость. Резаки с внутрисопловым смешиванием обладают тремя трубками для отдельной подачи каждого газа к соплу. Это дешевле, проще, но увеличивает вес инструмента и его габариты. Зато с внутрисопловым типом никогда не произойдет обратного удара пламени (когда огонь засасывается в сопло и может попасть по шлангам в баллон).

- Ниппели. К каждому резаку поставляется две гайки и ниппели для подключения шланг. Они могут иметь диаметр 9 мм или ступенчатую конфигурацию на 6 и 9 мм, что расширяет возможности использования коммуникаций.

- Исполнение отверстия сопла. Существует кольцо в кольце, где из малого отверстия подается режущий кислород, а из большого горючая смесь. Поскольку мундштук постепенно выгорает, ровность факела будет теряться. Более надежный вариант — это множество мелких отверстий вокруг мундштука, что делает форму факела более стабильной. Но мелкие отверстия периодически забиваются шлаком и требуют прочистки иглой.

- Вес. Бывает от 0.7 до 2.5 кг. Чем масса меньше, тем легче рукам во время работы в течение 6-8 часов.

- Разборная или монолитная конструкция. Если резак можно разобрать, то это удешевляет ремонт, например, в случае замены прогоревшей или покореженной трубки. Цельные резаки дешевле, но при серьезном повреждении одного элемента, придется покупать новый резак.

Рейтинг лучших резаков по металлу

Обзор лучших резаков по металлу

Держа в уме эти параметры, перейдем к конкретным товарам, отобранным экспертами на основании их характеристик и отзывов резчиков. Возможно, Вы сразу найдете здесь модель, соответствующую Вашим потребностям.

GCE P8 - Драгон 0767578

Возглавляет список лучших резаков профессиональная модель от чешского бренда GCE. Это ацетиленовый аппарат с инжектором, температура пламени которого достигает 3000º С, что содействует быстрому прогреву металла. Перемешивание кислорода и горючего газа осуществляется в специальной камере, а режущая струя подается отдельно. Для настройки факела используются два вентиля на боковых сторонах резака, а краник подачи режущего кислорода расположен сверху, чтобы сварщик ничего не перепутал. Дополнительно эти элементы помечены цветом. Длина резака составляет 550 мм, поэтому им удобно кроить большие детали (корпуса станков, рельсы, швеллеры и т. д.).

Эксперты выделили модель за качественную сборку, что подтверждают владельцы в отзывах. Еще у нее долгий срок службы, чему содействует сопло с особо толстым наконечником. Это защищает деталь при соприкосновении с раскаленным металлом и работой в высокотемпературной среде.

Достоинства

- длина 550 мм подходит для резки крупных деталей;

- способен пронизывать сечение металла до 30 см;

- качественная сборка;

- головка устойчива к перегревам.

Недостатки

- довольно высокая стоимость;

- штуцера присоединения шланг расположены близко друг ко другу и осложняют быстрое подключение.

Автоген РПК-2 до 500 мм 0000623

Вторую ступеньку обзора эксперты отдали пропановому резаку, нагревающему металл до 1600 градусов. Это позволяет не перегревать заготовки, избегая деформации тонких листов с сечением 1-3 мм. Но если того требует производственная необходимость, автоген способен рассекать сталь толщиной до 500 мм. В отзывах сварщики отмечают стабильный процесс горения и высокий КПД. Конструкционно резак отличается от вышеописанного способом подачи режущего кислорода. Здесь предусмотрено два вентиля для настройки факела, а резка осуществляется нажатием на рычаг вверху. Это позволяет манипулировать инструментом одной рукой, удерживая заготовки второй.

Мы рекомендуем этот резак для порезки очень больших конструкций (кузова авто, вагоны), чтобы максимально обезопасить сварщика. Длина модели составляет 1.3 м, что позволяет находиться дальше от места падения отрезаемых частей.

- режет металла с толщиной до 50 см;

- удобная ручка подачи режущей струи;

- меньше деформирует металл;

- патрубки присоединения шланг разведены, что облегчает подключение.

- неудобно управляться на ограниченном пространстве;

- от веса 2.5 кг быстрее устают руки.

NORD-S 100П (535 мм) NORD 1390010

В тройку лучших вошел вентильный резак для работы с пропаном, который имеет длину 535 мм и подходит для деталей с толщиной до 10 см. Два малых регулировочных вентиля расположены сбоку и обозначены цветом, а кран подачи режущего кислорода вынесен наверх и имеет более крупную форму. Стоимость резака меньше вышеописанных, поскольку здесь нет инжектора, а каждый газ подается по отдельной трубке. Само смешивание происходит внутри сопла. Зато такое исполнение проще и надежнее. Вес резака 1.1 кг меньше утомляет руку при длительном использовании. Агрегат для раскроя металла продается вместе с мундштуком НОРД-С 2П, отличающимся узкой формой, упрощающей доступ в ниши и пазы.

В отзывах владельцы хвалят резак за надежность и "неубиваемость". В силу конструкции из трех трубок, здесь никогда не случится обратного удара пламени. Еще все элементы инструмента, включая рукоятку, выполнены из металла, поэтому резак хорошо переносит падения и перегревы.

- легкая замена мундштука;

- малый вес 1.1 кг;

- удобная длина 535 мм;

- простое управление.

- не подходит для порезки деталей толще 10 см;

- более удобен для правши;

- сразу после покупки краники будут довольно тугими (обрывает пламя при резком открытии), а потом разрабатываются.

KRASS Р3П-300 2117527

Продолжает обзор резак от российского бренда KRASS, который оснащен инжектором. Кислород регулируется верхними вентилями, а пропан боковым. Вся арматура и резьбы выполнены из латуни, а трубки из нержавеющей стали, что обеспечивает устойчивость к коррозии и механическим нагрузкам. Подключить шланги с газом можно через ниппели с диаметром 6 или 9 мм. Вес автогена 1.18 кг снижает нагрузку на руки. Сварщикам в отзывах нравится, что у резака вентили имеют высокую рельефность, предотвращающую скольжение в руках. Еще на них нанесены указатели, облегчающие ориентирование для новичков.

Эксперты посчитали автоген лучшим ввиду наличия качественных четырех внутренних мундштуков с номерами 1-4 в комплекте. Это разрешает быстро переоснастить сопло для резки металла с сечением от 1 до 300 мм и получить факел определенной мощности. Ничего докупать отдельно к этой модели не потребуется.

- легкий вес 1.18 кг;

- простая замена мундштука;

- удобные вентили с выступающими гранями не скользят в руках;

- ниппели 6/9 мм для подключения.

- если уронить с высоты, то пластиковая ручка может расколоться.

КЕДР Р3П-05 1390036

На следующем месте резак для работы с металлами толщиной от 1 до 30 см. У него перемешивание газов осуществляется в самом сопле, что упрощает конструкцию. Производитель вынес газовый вентиль непосредственно на ниппель сзади рукоятки, чтобы новички не путались с регулировками. Дополнительное цветовое обозначение упрощает ориентирование. Чтобы установить сопло нужного диаметра для разрезания металла, потребуется открутить обжимную гайку. Конструкция из латуни и нержавейки выдерживает эксплуатацию на стройке или в цеху без коррозии или вмятин, а также сохраняет жесткость формы, несмотря на размер 52 см в длину.

Резчики в отзывах делятся, что при длительной работе в руки ничего не печет. Это обусловлено продуманной накладкой на латунные трубки, которая снижает теплопередачу. Еще на рукоятке имеется множество возвышающихся пупырышков, предотвращающих скольжение в руках. Держать такой инструмент комфортно и легко.

- узкое сопло;

- рукоятка с удобным хватом;

- простая и выносливая конструкция;

- малый вес 900 г.

- установка сопел сложнее, чем на других моделях;

- нельзя настроить пламя одной рукой из-за того, что газовый кран расположен сзади.

Сварог РЗ-345 1C005-006 95653

Бренд "Сварог" предлагает автоген для раскроя металла толщиной до 30 см. Длина модели составляет 50 см, а смешивание газа происходит внутри сопла, защищая от обратного удара пламени. Присоединение шлангов здесь допустимо через ниппели диаметром 6 или 9 мм. В комплекте поставляется наконечник для работы с пропаном. Рычажный запуск режущего кислорода облегчает использование инструмента одной рукой и содействует экономии газа до 30%. Резчики хвалят товар в отзывах за вес 770 г, который совсем не утомляет руки. Манипулировать им при порезке металла очень удобно.

Автоген привлек внимание экспертов своей универсальностью, поскольку способен работать как с ацетиленом, так и пропаном. Еще модель имеет уникальную форму корпуса, где все органы управления вынесены в заднюю часть. Это делает его чрезвычайно тонким, разрешая заводить в узкие места или вести резку металла через монтажные отверстия внутри конструкции.

- выносливый металлический корпус;

- уникальная конструкция;

- быстрая смена мундштуков;

- универсальность по видам газа.

Автоген-М Маяк-2-01 9/9 СВ000010180

Среди резаков для металла по доступной цене выделяется пропановая модель "Маяк-2-01". Инструмент относится к инжекторному типу с двумя трубками из латуни. Общая длина составляет 58 см. Максимальная толщина реза достигает 300 мм. В отзывах сварщики довольны комплектацией, где вместе с резаком предоставляется 4 внутренних и 2 наружных мундштука. Рукоятка выполнена из алюминия и присоединяется двумя винтами, а весь корпус отлит из латуни, поэтому автоген уверенно выдерживает эксплуатацию в суровых строительных условиях.

Эксперты отметили резак как лучший по форме факела. В отличие от большинства конкурентов, у него сопло для смешивания газов, имеет исполнение не кольца в кольце, а отверстия для режущего кислорода и 10 отверстий по-кругу, из которых подается горючая смесь. Это делает факел всегда ровным, независимо от срока службы оснастки. В соплах конкурентов с отверстиями малого и большого диаметра постепенно образуется выработка на одной стороне, смещающая факел набок.

- выполнен полностью из металла;

- удобное подключение шланг благодаря отводу ниппеля газа вниз;

- устойчив к коррозии;

- хорошая комплектация;

- доступная стоимость.

REDIUS Р3П-02МУ СВ000009025

ТОП-8 завершает пропановый резак с инжектором, у которого есть верхний и боковой краны для настройки подогревающего пламени, а также дополнительный вентиль режущего кислорода. Сопло расположено под углом 45º, облегчая выполнение вертикальных резов с позиции стоя. Ниппели для присоединения шланга имеют ступенчатую конфигурацию с диаметрами 6 и 9 мм, поэтому подходят для разных коммуникаций. Резак способен рассекать металл с толщиной до 30 см, для чего в комплекте предоставляются 4 внутренних сменных наконечника. Весит модель 1 кг, что очень упрощает работу в течение 6-8 часов.

Если Вы нуждаетесь в длинном резаке для кроя крупного металла, но не готовы выдать 9000 тыс. руб., как за модель "Автоген РПК-2", то обратите внимание на этот вариант. Его можно купить от 2200 руб., а длина инструмента составляет 77 см. Несмотря на бюджетность, товар обладает достойной комплектацией из 4-х внутренних мундштуков, а корпус резака разборной и позволяет заменить ствол без снятия вентильного блока и рукоятки.

Машинные газовые резаки

Качество резки металла на этапе его раскроя определяет последующие затраты на его механическую обработку, сборку и сварку. Для повышения производительности и качества используются портальные машины газовой резки, а также портативные машины термической резки, консольные, шаблонные, шарнирные и т.д. Принцип работы всех этих машин одинаковый - механизированное перемещение газового резака по прямой или кривой траектории. Скорость резки и точность определяется техническими характеристиками установленных на машине приводов и технологической картой, качество резки полностью зависит от резака.

Полезная информация

Компания Главсвар предлагает достаточно большой выбор машинных резаков для автогенной резки как для портальных машин, так и для портативных устройств механизированной резки. К каждому резаку есть возможность подобрать несколько вариантов режущих сопел в зависимости от требуемой толщины резки и скорости. От выбора модели сопел будет зависеть производительность и качество резки. Основная номенклатура сопел для машинной резки рассчитана на толщину до 300 мм, но есть сопла на толщины до 500 мм и даже до 700 мм.

Сопло - это расходный материал, который подвержен естественному износу в процессе эксплуатации и со временем возникает необходимость в его замене.

Самый простой вариант - посмотреть маркировку, нанесенную производителем на сопле, и за его приобретением обратиться к любому авторизованному дилеру. Но при этом есть вероятность, что потенциал Вашего резака будет раскрыт не до конца. Неслучайно для каждой модели резака есть несколько отличных вариантов сопел.

Подбор сопел для машинного резака

Сопла должны подходить к соответствующей модели машинного резака по следующим критериям:

- По виду горючего газа (ацетилен/пропан/природный газ/МАРР): сопла для различных видов горючего газа отличаются по своей конструкции, поэтому необходимо использовать сопла, предназначенные только для соответствующего вида горючего газа

- По типу смешивания: для инжекторных резаков подходят только кольцевые щелевые или цилиндрические сопла, для безынжекторных резаков подходят только газосмешивающие сопла

- По установочному стандарту: кольцевые щелевые сопла - ввинчивающиеся; цилиндрические - вставляющиеся (фиксация специальной накидной гайкой с внутренней резьбой); газосмешиваюшие - вставляющиеся (фиксация специальной прижимной гайкой с внешней резьбой).

- По производительности: сопла для машинных резаков бывают стандартные, высокоскоростные и высокопроизводительные. Рекомендованная скорость резки указывается производителем в карте резки и достигается при соблюдении указанных в карте установочных значений для давлений газов, расстоянию от сопла до металла.

- По толщине резки: необходимо устанавливать на резак соответствующие по толщине резки сопла. Cопла одной модели для различных толщин отличаются конструктивно.

Модернизация портальных машин тепловой резки – замена автогенного резака для повышения производительности и качества

Улучшить качество механизированной автогенной резки и производительность без капитальных вложений - это реально. Замена резака может увеличить скорость резки, значительно повысить качество и сэкономить эксплуатационные затраты. Давайте разберемся как происходит выбор машинного резака, на что надо обращать внимание, где можно сэкономить, а где не стоит.

Какие критерии мы применяем при оценке эффективности работы машины тепловой резки?

Существуют три основных способа тепловой резки - лазерная (толщины до 10 мм), плазменная (толщины до 40 мм, а также нержавеющие стали и алюминий), газовая (толщины свыше 40 мм). У каждого из перечисленных технологий есть как свои минусы, так и свои плюсы. Мы сегодня будем рассматривать только аспекты работы автогенной или газокислородной резки. К плюсам газокислородной резки можно отнести высокую скорость резки на толщинах свыше 40-50 мм (если сравнивать с плазменной резкой), возможность разрезать практически любую толщину металла в зависимости от установленного резака, а также низкую стоимость резки. К минусам относится невозможность резки нержавеющей стали и алюминия (кроме кислородно-флюсовых способов резки, но они практически не применяются на портальных машинах).

Для многих производств, работающих с металлом, процесс его раскроя (подготовки заготовок) является одной из первых операций в технологическом цикле работы. От работы заготовительного производства зависит вся дальнейшая работа предприятия, поэтому к работе этого подразделения предъявляют определенные требования. Что можно отнести к таким требованиям:

- производительность (скорость резки)

- качество резки (ширина реза, чистота реза, соответствие заданным геометрическим размерам)

Как можно оценить качество резки и на что оно может влиять?

Качество реза оценивается исходя из нескольких параметров: ширины реза, качества реза (ширина зоны оплавления), геометрических отклонений от заданных значений. На первый взгляд, все достаточно очевидно - чем тоньше рез, чем он чище - тем меньше отходов и вот она экономия. Но если предприятие не только режет металл как металлобаза, но и проводит дальнейшие операции по его обработке - механическую обработку, сварку, сборку, покраску и т.д., то ширина и чистота реза, а также геометрическое соответствие непосредственно влияют на стоимость последующей механической обработки. Чем меньше технологические припуски - тем меньше трудозатраты и стоимость дальнейших технологических операций.

Таким образом, надо не только быстро разрезать металл, но и постараться снизить затраты на его дальнейшую обработку.

Что делать, если качество резки и скорость Вас не удовлетворяют?

- Если на скорость и геометрическую точность резки влияет механическая система перемещения и позиционирования, совершенство программного обеспечения, от значительных капитальных затрат тут, к сожалению, не уйти. Может потребоваться замена приводов перемещения портала и суппорта резака, замена направляющих и линейных подшипников.

- Если скорость резки Вас в принципе устраивает, но хочется немного выше на 10-20%, если нарушена геометрия на срезе (при вертикальном резе получается не перпендикулярная вертикальной оси поверхность), есть недорезание или очень большая зона оплавления, очень частая замена сопел - то во всех этих случаях, как правило, причину надо искать в резаке. И такую проблему можно решить достаточно бюджетно заменой резака.

Если дело не в машине, а в резаке, то мы можем предложить техническое решение по его замене для машины любого производства. Почему это может помочь? Любая машина тепловой резки - это механическая система перемещения резака по заданной программе. Качество резки, в первую очередь, определяет установленный на машине резак. Поэтому если машинный резак не обеспечивает приемлемого качества резки - его надо менять. Правильный и грамотный подбор резака обеспечит и требуемое качество, и максимально возможную скорость резки, а также оптимизацию затрат по приобретению расходных материалов для резки - сопел.

- увеличение скорости резки на 10-20% (в зависимости от типа резака, вида расходных сопел), естественно если механическая система портальной машины сможет обеспечить увеличенную скорость перемещения резака

- улучшение качества реза по следующим критериям: гарантированная геометрия на срезе, минимально возможная ширина реза, минимально возможная ширина зоны оплавления, отсутствие недорезов

Выбор машинного резака. В чем секрет?

Сегодня на рынке огромный выбор машинных резаков для механизированной газовой резки. Для непосвященного потребителя все они различаются как минимум ценой - самые дешевые азиатского производства, отечественные среднего ценового класса и европейского производства с ценой, которая может отличатся на несколько порядков. Если пока не вдаваться в технические характеристики резаков, то цена для многих является одним из самых важных аспектов при выборе.

К тому же помимо той цены, которые Вы отдадите при приобретении резака, есть еще и стоимость расходных частей к нему. Большинство производителей автогенного оборудования изготавливают свои линейки сопел, и заинтересованы в том, чтобы Вы в последующем приобретали и их расходные материалы.

К сожалению, многие люди в погоне за сиюминутной выгодой забывают о том, что затраты складываются не только из стоимости приобретения оборудования и экономия состоит не только в том, чтобы купить дешевле, но есть еще и эксплуатационная составляющая - это совокупность того, сколько денег Вы тратите на ремонт, обслуживание, на расходные и запасные части, также время работы оборудования без учета простоев на ремонт. Если сложить все затраты, то не факт, что то приобретение, которое вчера казалось очень выгодным по цене, останется таким после подсчета всех фактических расходов.

В итоге мы приходим к выводу, что только всесторонне изучение вопроса можем помочь нам разобраться что приобретать, а от чего стоит воздержаться. Поэтому далее мы будем рассматривать конструктивные и технологические особенности резаков, чтобы у Вас была возможность сделать правильный выбор.

В качестве эталона для последующего сравнения мы будем рассматривать линейку машинных резаков от немецкой компании Messer, которая одной из первых в мире занималась развитием технологий газовой резки и на сегодняшний день является всемирно признанным экспертом в этом вопросе. Машины производства Messer эксплуатируются во всем мире от полупрофессиональных мастерских до самых крупных металлургических производств, судостроительных предприятий, количество введенных в эксплуатацию портальных машин тепловой резки исчисляется тысячами. Только на территории Российской Федерации и стран СНГ количество машин превысило 250 единиц.

Серии машинных газовых резаков Messer

Исходя из задач, которые могут стоять перед оборудованием для тепловой резки металлов, компания Messer сформировала достаточно компактны модельный ряд машинных резаков, который покрывает все текущие и перспективные задачи. Принципиально их можно разделить на инжекторные, где смешивание газов происходит в самом резаке и на безинжекторные, где смешивание происходит в сопле. Также есть специальные модели резаков для резки больших толщин и машинные резаки для кислородно-флюсовой резки.

ALFA 4450 инжекторные резаки для кольцевых щелевых сопел с запатентованной системой быстрой смены сопла без использования инструмента и со встроенным в резак электромагнитным датчиком высоты без внешних элементов (диапазон резки до 300 мм)

MS 832 и MSZ 832 инжекторные резаки для навинчивающихся кольцевых щелевых сопел (диапазон резки до 300 мм)

MS 932 и MSZ 932 инжекторные резаки для кольцевых щелевых сопел с запатентованной системой быстрой смены сопла без использования инструмента (диапазон резки до 300 мм)

MS 3452 инжекторные резаки для навинчивающихся кольцевых щелевых сопел и системой электрического поджига (диапазон резки до 300 мм)

MSID и MSIDZ безинжекторные резаки для газосмешиающих сопел (диапазон резки до 300 мм)

MSAP и MSD безинжекторные резаки для газосмешиающих сопел (диапазон резки до 600 мм)

Особенности конструкции машинных резаков Messer

- все виды горючих газов

- различные системы смешивания:

инжекторные - смешивание горючего газа и кислорода происходит в инжекторе, который является частью конструкции резка. Такого типа резаки изготавливаются под определенный вид режущего газа. Дорогой резак, но более дешевые сопла.

безинжекторные - смешивание горючего газа и кислорода происходит непосредственно в сопле, которое является инжектором. Такие сопла называются газосмешивающими и резаки являются универсальными. Переход с одного вида режущего газа на другой возможен при замене сопла. Дешевый резак, но дорогие сопла. - различные системы подключения:

двухтрубная, трехтрубная, четырехтрубная

с электрическим поджигом - длина штока от 100 до 450 мм. Длина определяется решаемыми задачами. Как правило, наиболее длинные резаки используются для портальных машин и для резки фаски.

- маркировка Z - наличие съемной зубчатой рейки для установки в устройства регулировки высоты.

- на некоторых моделях возможна быстрая замена сопла без использования инструмента.

Различные типы сопел

Различные виды сопел для резки

Специальные машинные резаки для металлургических производств

Для литейных производств и металлургической промышленности компания Messer предлагает специальные резаки для машинной кислородной и кислородно-флюсовой резки металла больших толщин, а также нержавеющих сталей, чугуна и цветных металлов. Особенностью таких машинных резаков является усиленная конструкция, наличие водяного охлаждения головки резака, длина штока до 1000 мм для снижения теплового воздействия на шланги. Как правило, такие резаки используются на сталелитейных производствах для резки горячих и холодных слябов и в литейной промышленности для разрезания отливок.

Работа автогенного резака ALFA

Выводы

Выбор машинного газового резака в первую очередь определяется той задачей, которую необходимо решить и предпочтениями по типу сопел. Доверьте эту работу профессионалам компании ИТС-Инжиниринг, которые смогут грамотно проконсультировать Вас по техническим возможностям оборудования, предложат оптимальную модель, подберут необходимые расходные части, посоветуют подходящий редуктор, шланги, аксессуары и предохранительные устройства для обеспечения безопасности при проведении газопламенных работ. На нашем складе в г. Москва всегда в наличии машинные газовые резаки серии MS, MSID, QUICKY для пропана и ацетилена, другие серии машинных резаков поставляются в короткие сроки под заказ. Широкая номенклатура сопел всегда в наличии для обеспечения бесперебойной работы оборудования. Мы готовы индивидуально подойти к задаче каждого Заказчика и предложить решение, отвечающее всем пожеланиям.

Современный газовый резак – достоинства и особенности применения

Процесс газовой резки - наиболее распространенный и экономически выгодный способ разделения металла. Существует очень большое многообразие ручных резаков для этих целей. Мы предлагаем разобраться на что обращать внимание при выборе резака, чтобы он долго прослужил и не возникло проблем при его эксплуатации.

Подберем индивидуальный инструмент под любую задачу - ручные газовые резаки от компании Messer

Современный ручной газовый резак для резки металлов от компании Messer - высокотехнологичный продукт и результат многолетней кропотливой работы сотен инженеров. Алюминиевая рукоятка, газовые трубки из 2 мм нержавеющей стали, цельный инжектор из латуни, высокоточные вентильные блоки или клапан - все это выглядит уже не как простое изделие, а как произведение технического искусства, где вызывает восхищение продуманность конструкции, удобная эргономика, высокое качество обработки каждой детали и точность сборки. Разнообразие ручных газовых резаков для резки металлов, которые предлагает компания Messer, обусловлено самым широким спектром решаемых задач - резка в диапазоне до 500 мм, разные углы наклона головки, длина до 1500 мм, разные виды горючих газов и способы смешивания. Газовые резаки могут выполнять резку, нагрев, строжку, специальные задачи для металлургических и сталелитейных производств.

Универсальность сопел для ручных и машинных резаков при комплексном оснащении производства позволит сократить номенклатуру приобретаемых расходных частей.

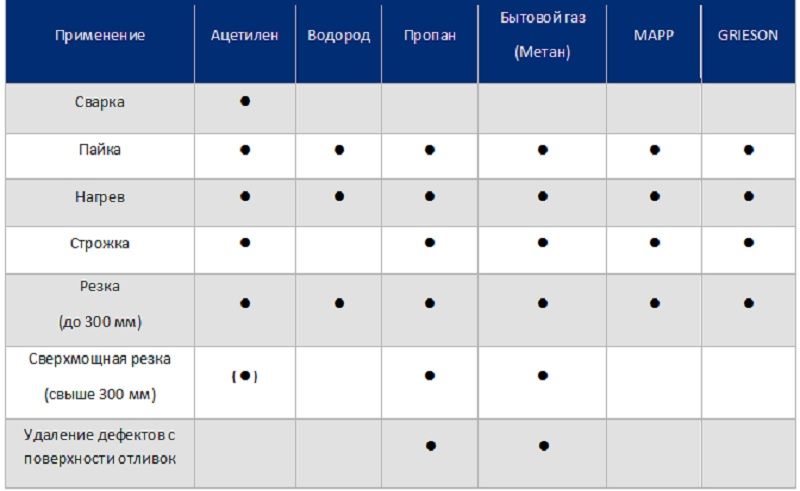

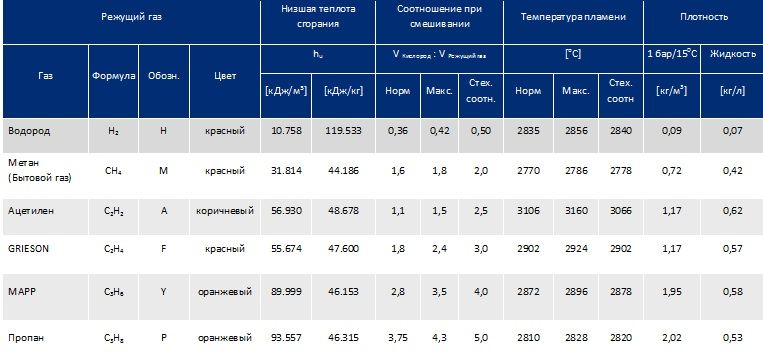

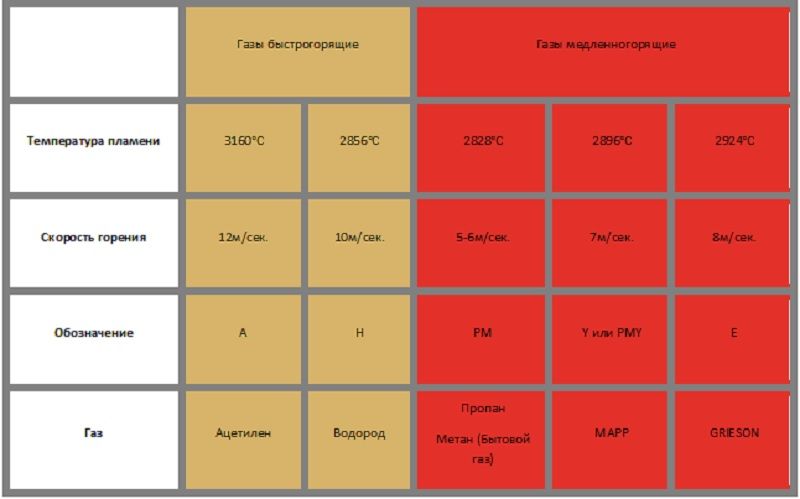

Газы для различных видов газопламенной обработки металлов

Газопламенная обработка металлов включает в себя в том числе процессы сварки, пайки, нагрева, резки, строжки. Различные горючие газы имеют разные характеристики, поэтому выбор горючего газа зависит от задачи.

Виды горючие газы и их отличия

по теплоте сгорания

по скорости горения

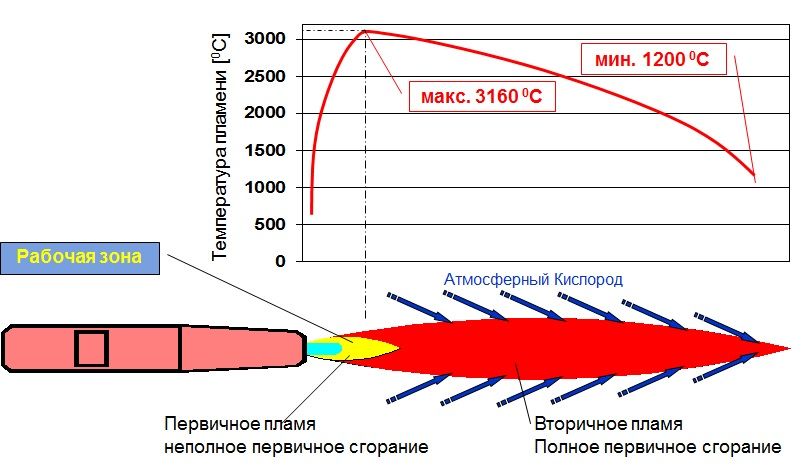

Температура пламени резака/горелки

Какие газы применяются для газокислородной резки?

- Кислород

- Ацетилен

- Пропан

- Бытовой газ

- MAPP

- GRIESON

Принципиально все ручные резаки можно разделить по виду используемого горючего газа на ацетиленовые, пропановые и универсальные:

Ацетиленовые резаки производства Messer (маркировка на ручке с литерой "A" желтого цвета) - это самое высокое качество резки металла толщиной до 500 мм. Чистый рез - это экономия на последующей механической обработке, а расположение газосмешивающей камеры в головке резака или в сопле - высокий уровень безопасности газорезчика. Резаки выпускаются как вентильном, так и в рычажном исполнении длиной до 1500 мм. Универсальные резаки с маркировкой A/PMYE для газосмешивающих сопел также можно отнести к ацетиленовым при установке соответствующих сопел.

Пропановые резаки производства Messer (маркировка на ручке с литерой "P" или "PMYE" красного цвета) как правило используются в монтажных условиях в мостостроении и при возведении металлоконструкций. Ввиду того, что пропан достаточно дешёвый газ, то экономия при использовании пропановых резаков очевидна. Безопасность при работе с резаком обеспечивается его конструкцией - смешивание горючего газа (пропана) и кислорода происходит в инжекторе, который или расположен в головке резака, или само сопло является смесителем (газосмешивающие сопла при использовании универсальных резаков). Пропановые резаки могут быть различной длины, могут иметь разный угол наклона головки и открытие режущего кислорода может быть вентилем или клапаном. Диапазон резки от 3 мм до 500 мм.

Универсальные резаки могут работать с любым видом горючего газа в зависимости от установленного газосмешивающего сопла.

Серии ручных газовых резаков

PROFICUT (диапазон резки до 300 мм, длина 460, 510 мм, для газосмешивающих сопел, открытие режущего кислорода рычагом, угол наклона головки 95 град.)

STARCUT (диапазон резки до 500 мм, длина от 530 до 1500 мм, для кольцевых/щелевых, блочных и газосмешивающих сопел, открытие режущего кислорода вентилем или рычагом, угол наклона головки 95, 135, 180 град., специальные модели для резки металлолома)

ESSEN (диапазон резки до 500 мм, длина 450, 530 мм для кольцевых/щелевых, цилиндрических, блочных и газосмешивающих сопел, открытие режущего кислорода клапаном или вентилем, угол наклона головки 95, 180 град., специальные модели с изогнутой рукояткой для работы в затесненных условиях)

Специальные решения для металлургических и сталелитейных предприятий (диапазон резки до 600 мм и не ограничен для кислородного копья, длина до 6000 мм, специальные модели для кислородно-флюсовой резки)

Отличительные качества резаков Messer

- Отличное качество резки

- Безопасность при работе - смешивание газов максимально удалено от руки газорезчика

- Надежность и долгий срок службы

- Универсальность

- Удобство в эксплуатации

Применение газовых резаков

- для резки металла

- для строжки металла

- универсальные для резки и строжки

Особенности конструкции

- все виды горючих газов.

- различные системы смешивания:

инжекторные - смешивание горючего газа и кислорода происходит в инжекторе, который является частью конструкции резка. Такого типа резаки изготавливаются под определенный вид режущего газа. Дорогой резак, но более дешевые сопла.

безинжекторные - смешивание горючего газа и кислорода происходит непосредственно в сопле, которое является инжектором. Такие сопла называются газосмешивающими и резаки являются универсальными. Переход с одного вида режущего газа на другой возможен при замене сопла. Дешевый резак, но дорогие сопла. - специальные сопла для резки заклепок, болтов, стенок профильного проката.

- различные системы включения режущего газа:

с вентилем для регулировки режущего газа. Для более точной регулировки пламени и достижения высокого качества реза.

с рычагом для регулировки режущего газа. Как правило, резаки с рычагом используются для менее ответственных конструкций, для резки металлолома. - длина от 500 до 1500 мм. Длина определяется решаемыми задачами. Как правило, наиболее длинные резаки используются в металлургии и литейных производствах.

- различные углы наклона головки 95, 135, 180 град.

- форма и конфигурация рукоятки. Определяется решаемыми задачами. Есть специальные исполнения для затесненных условий. Все рукоятки изготавливаются из алюминия для снижения нагрева.

Варианты исполнения блока открытия режущего кислорода

Варианты исполнения рукоятки

В разных сериях резаков различаются исполнения рукоятки. Для серии Proficut - это облегченная рукоятка, для серии Starcut стандартная, для серии Essen рукоятка может быть плоской или с изгибом для затесненных условий эксплуатации. Все рукоятки изготавливаются из алюминия (в серии Starcut алюминиевая рукоятка окрашена в черный цвет) для максимального снижения веса и уменьшения нагрева при интенсивной работе. Все резаки прекрасно сбалансированы и даже если они кажутся тяжелее аналогов, в процессе работы рука устает гораздо меньше.

Сопла для ручных резаков

Сопла, которые можно использовать для ручной резки, зависят от типа смешения газов и вида горючего газа. Все сопла имеют маркировку, которая указывает на горючий газ и на диапазон рабочих толщин. Сопла, предназначенные для одного вида горючего газа, запрещено использовать с другим, т.к. конструктивно они отличаются. Компания Messer провела унификации модельного ряда сопел для ручной резки, поэтому часть сопел может быть совместима с машинными резаками. Это является большим плюсом для крупных предприятий, которые используют как ручную, так и механизированную газовую резки, т.к. позволяет сократить номенклатуру закупаемых расходных материалов.

Кольцевые щелевые сопла (смешивание происходит в инжекторной камере резака), сопла разделяются на режущее и подогревающее

Блочные сопла (смешивание происходит в инжекторной камере резака), сопла односоставные

Газосмешиваюшие сопла (смешивание происходит в сопле), сопла односоставные

Специальные сопла для строжки, отрезания прихваток, срезания проушин и болтов, роспуска профильного метллопроката

Специальные резаки

Для литейных производств и металлургической промышленности компания Messer предлагает специальные резаки для кислородной и кислородно-флюсовой резки больших толщин, а также нержавеющих сталей, чугуна и цветных металлов. Особенностью таких резаков является увеличенная длина резака, чтобы снизить тепловое воздействие на резчика, усиленная конструкция вентильного блока и всех иных узлов резака, т.к. процесс резки идет на повышенных давлениях газов и при их большом расходе. Для обеспечения безопасности при работе с такими резаками рекомендуется использовать армированные шланги, специальный кислородный редуктор с повышенным расходом до 150 м 3 /час, средства защиты оператора.

Как правильно подключить резак и подготовить его к работе

Выбор ручного газового резака в первую очередь определяется той задачей, которую необходимо решить, и предпочтениями по цене и типу сопел. Доверьте эту работу профессионалам компании ИТС-Инжиниринг, которые смогут грамотно проконсультировать Вас по техническим возможностям оборудования, предложат оптимальную модель, подберут необходимые расходные части, посоветуют подходящий редуктор, шланги, аксессуары и предохранительные устройства для обеспечения безопасности при проведении газопламенных работ. На нашем складе в г. Москва всегда можете купить ручные газовые резаки серии STARCUT и PROFICUT для пропана и ацетилена, серия ESSEN поставляется в короткие сроки под заказ. Широкая номенклатура сопел всегда в наличии для обеспечения бесперебойной работы оборудования. Мы готовы индивидуально подойти к задаче каждого Заказчика и предложить индивидуальное решение, отвечающее всем пожеланиям.

Машинные резаки и специальные

Резаки для машинной резки. Машинные резаки устанавливаются на машинах для кислородной резки. Отличительной особенностью их является прямолинейная конструкция, при которой оси мундштуков, головки, корпуса и газоподводящие трубки расположены вертикально, соответственно рабочему положению резака на машине. Машинные резаки снабжаются реечно-зубчатым механизмом для перемещения по высоте при установке перед началом резки мундштука на заданном расстоянии от поверхности металла. В зависимости от типа машины некоторые резаки снабжаются также «механизмом плавания», который обеспечивает постоянное расстояние мундштука от поверхности разрезаемого металла при волнистости и неровности последнего. Для машин общего назначения выпускаются резаки типов РМ-2 (2-вентильные) и и РМ-3 (3-вентильные), отличающиеся числом вентилей в корпусе, расположением ниппелей (вертикальным или горизонтальным), конструкцией корпуса и головки, диаметром кожуха, длиной, размерами реек и проходных каналов. Для шарнирных машин изготовляются резаки типа РШМ-3 с горизонтальным расположением ниппелей. Применяются также безвентильные резаки типа РМ-0 с вынесенными узлами регулирования. На

рис. 95 показана в качестве примера конструкция трехвентильного машинного резака с горизонтальным расположением вентилей. По конструкции используются машинные резаки инжекторные (И), равного давления (РД) и внутрисоплового смешения (ВС).

Разработаны и применяются также машинные резаки РКШ, РКМ, РКП и РКС, работающие на керосине. В отличие от ручных керосинорезов в этих резаках осуществляется механическое распыление керосина кислородом с помощью специального инжекторного устройства, расположенного в головке резака. Мелкие частицы распыленного керосина затем дополнительно испаряются при попадании в медный мундштук, который всегда нагрет во время работы отраженным теплом подогревающего пламени резака. Такими резаками могут по желанию заказчика оснащаться серийные резательные машины, например, типа АСШ-2, СГУ и др.

Резаки для срезки заклепок, вырезки труб и отверстий. При выполнении некоторых операций целесообразно применять резаки специальной конструкции, например: резаки с плоскими мундштуками для срезания заклепок, с короткими мундштуками, ось которых перпендикулярна оси резака, — для вырезки труб; резаки для вырезки отверстий небольшого диаметра. Такие резаки выполняются вставными и присоединяются к рукоятке универсальной горелки.

Резаки для резки стали больших толщин. Для резки стали толщиной от 300 до 700 мм (прибылей болванок, отливок, разрезки крупного стального лома) применяют резаки (рис. 96), работающие на кислороде низкого давления (до 3 кгс/см 2 ). В качестве горючего газа применяют ацетилен, расходуемый от 1,0 до 4,2 м 3 /ч, или газы-заменители. Питание резака ацетиленом осуществляется от батареи ацетиленовых баллонов или генератора среднего давления (0,1—0,2 кгс/см 2 ). Питание кислородом производится от батареи кислородных баллонов. Мундштук резака (рис. 97, а) имеет сменные латунные сопла-вставки со ступенчато

или плавно суживающимися цилиндрическим каналами, без расширения на выходе, обеспечивающие сохранение цилиндрической формы режущей струи кислорода после сопла. Перед соплом режущий кислород проходит длинный прямой участок кислородо-подводящей трубки, благодаря чему устраняются завихрения в кислородной струе и повышается ее пробивная способность. Для правильного определения давления режущего кислорода перед резаком установлен дополнительный манометр.

Для работы на природном газе инжектор резака рассверливается со стороны входа до диаметра 3 мм, со стороны выхода до 2 мм. Мундштук имеет конструкцию, изображенную на рис. 97, б, и состоит из внутреннего режущего сопла 1, вставленного в наружный подогревающий мундштук 2. Режущее сопло и подогревающий мундштук изготовляются из стали 45 с последующим никелированием или воронением. Давление кислорода перед резаком 3.5 кгс/см 2 ; расход кислорода 6— 7 м 3 /ч, ширина реза 8—10 мм.

Резаки для поверхностной резки. Такие резаки отличаются от резаков для разделительной резки тем, что их мундштуки имеют канал 2 большого диаметра для режущей струи кислорода и несколько каналов 3 малого диаметра для подогревающего пламени. Струя кислорода выходит из мундштука с меньшей скоростью, чем при разделительной резке, что обеспечивает сгорание лишь поверхностных слоев металла.

При пуске струи режущего кислорода стальной пруток 4 в месте его касания поверхности металла загорается и тем ускоряет начало резки. Быстрый пуск режущего кислорода осуществляется рычажным клапаном 5.

При поверхностной резке мундштук держат под углом 15—20° к поверхности (рис. 99), вследствие чего на металле получается неглубокая (до 10 мм), но достаточно широкая (до 50 мм) канавка. Опорное кольцо 1 (см. рис. 98) на мундштуке сделано из нержавеющей жароупорной стали. С помощью таких резаков выплавляют дефектные участки сварных швов, зачищают вершину шва перед подваркой с обратной стороны, подготовляют кромки швов для сварки и производят ряд других специальных работ.

Подогревающая смесь вытекает через каналы 3 мундштука 2, образуя факелы подогревающего пламени.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Читайте также: