Масса металла обмоток трансформатора

Обновлено: 07.07.2024

Первой задачей, решаемой при проектировании магнитной системы силового трансформатора, является выбор ее конструктивной схемы.

Ввиду относительной простоты конструкции и технологичности наиболее часто применяются плоские магнитные системы с шихтовкой пластин с четырьмя косыми и тремя прямыми стыками, как это показано на рис. 4.1. Здесь же приведен порядок сборки такой магнитной системы.

Рис. 4.1. Порядок сборки плоской магнитной системы с четырьмя косыми и тремя прямыми стыками.

Согласно таблице 4.1 выбирается способ прессовки стержней и ярм, а также определяется коэффициент усиления ярма Кя.

Выбор способа прессовки стержня и ярма, формы сечения и коэффициента усиления ярма для современных масляных и сухих трансформаторов

Расклиниванием с обмоткой

Балками, стянутыми шпильками, расположенными вне ярма.

С числом ступеней на одну-две меньше числа ступеней стержня

Стержни и ярма шихтованной магнитной системы должны быть стянуты и скреплены так, чтобы остов представлял собой достаточно жесткую конструкцию как механическая основа трансформатора. Стяжка и крепление остова должны обеспечить его достаточную прочность после расшихтовки верхнего ярма при насадке обмоток, подъеме активной части трансформатора и коротком замыкании на его обмотках, а также отсутствие свободной вибрации пластин и минимальный уровень шума при работе трансформатора. Эти требования достаточно хорошо удовлетворяются при равномерно распределенном напряжении сжатия между пластинами стержня и ярма при сборке 0,4-0,6 МПа, считая по среднему, т.е. наиболее широкому пакету.

Прессовка стержней может осуществляться различными способами. При мощности трансформатора до 630 кВ·А хорошие результаты дает прессовка путем забивания деревянных клиньев и планок между стержнем и бакелитовым цилиндром с обмотками. Стержни трансформаторов большей мощности стягиваются бандажами из стеклоленты, расположенными на высоте стержня на расстояниях 120-150 мм один от другого.

Стержень набирается из листов электротехнической стали. Вокруг этой конструкции описывается круг диаметром, который называется диаметром стержня. Для диаметров стержней силовых трансформаторов принят стандарт, который содержит следующие нормализованные диаметры, мм: 80; 85; 90; 92; 95; 100; 105; 110; 115; 120; 125; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 225; 230; 240; 245; 250; 260; 270; 280; 290; 300; 310; 320; 330; 340; 350; 360; 370; 380; 390; 400; 420; 450; 480; 500.

Ориентировочное число ступеней, считаемых по числу пакетов стержня в одной половине круга, а также коэффициент заполнения круга Ккр. площадью ступенчатой фигуры определяются по табл. 4.2.

Число ступеней в сечении стержня современных трехфазных масляных трансфорах

Продолжение таблицы 4.2

Примечание: в коэффициенте kкр учтено наличие охлаждающих каналов в сечении стержня.

Ярмо магнитопровода также является многоступенчатым с числом ступеней, равным числу ступеней в сечении стержня. Для обеспечения более равномерного сжатия ярма между ярмовыми балками обычно 2-3 крайних пакета объединяют. При такой форме ярма магнитный поток практически равномерно распределяется по сечению стержня и ярма, а активное сечение ярма оказывается несколько больше активного сечения стержня, что и учитывается коэффициентом усиления ярма.

где Пя – активная площадь поперечного сечения ярма;

Пс – активная площадь поперечного сечения стержня.

Материалом для современной магнитной системы силового трансформатора служит холоднокатаная анизотропная тонколистовая сталь. При выборе марки и толщины стали следует учитывать, что сталь с более высокими магнитными свойствами имеет существенно более высокую цену, а сталь меньшей толщины при более высоких магнитных свойствах имеет меньший коэффициент заполнения сечения стержня или ярма Кз.

где Пс – чистая (активная) площадь стали в сечении стержня или ярма;

Пф – площадь ступенчатой фигуры стержня или ярма.

Вид покрытия листов стали, а также коэффициент Кз определяется из таблицы 4.3.

Коэффициент Kз, заполнения для рулонной холоднокатаной стали, отвечающей требованиям ГОСТ21427.1-83, при давлении 0,5 МПа.

Нагревостойкое плюс однократная лакировка

Примечания: 1. При прессовке стержней путем расклинивания с внутренней обмоткой (до 630 кВА), а также в навитых элементах пространственных магнитных систем Кз, полученное из таблицы, уменьшить на 0,01.

2. По этой таблице можно определять также значения Кз для стали тех же толщин, выпускаемой иностранными фирмами.

3. При использовании листовой холоднокатаной стали толщиной 0,35 мм уменьшить Кз, полученное из таблицы, на 0,01 дополнительно к примечанию 1.

4. Для стали толщиной 0,35 мм без электроизоляционного покрытия при двукратной лакировке Кз=0,92-0,93.

В предварительном расчете, когда размеры пакетов стержня еще не установлены, для определения активной площади сечения ярм стержня, пользуются коэффициентом заполнения сталью Kс , величина которого равна

где d – диаметр стержня.

В качестве материала обмоток в значительной части силовых трансформаторов общего назначения для мощностей до 25000 кВ∙А в настоящее время, применяется алюминиевый обмоточный провод. В трансформаторах больших мощностей и трансформаторов специального назначения обмотки выполняются из медного обмоточного провода.

После выбора материала обмоточного провода по табл.4.4. осуществляется предварительный выбор типов обмоток ВН и НН.

Основные свойства и нормальные пределы применения

различных типов обмоток масляных трансформатров

Расчет основных размеров трансформатора начинается с определения изоляционных расстояний и величины ар (см.рис. 4.2. Основные размеры трансформатора).

Рис. 4.2. Основные размеры трансформатора

По величине испытательного напряжения обмотки ВН по табл. 4.5. определяются изоляционные расстояния: а12; l0 и а22, выраженные в миллиметрах. По таблице 4.6. для испытательного напряжения обмотки НН находится выраженное в миллиметрах изоляционное расстояние а01.

Главная изоляция. Минимальные изоляционные расстояния обмоток ВН (СН) с учетом конструктивных требований

Мощностьтрансформатора Sн, кВ·А

Uисп для ВН (СН), кВ

Между ВН (СН) и НН, мм

выступ цилиндра lц2, мм

Примечания: 1. Для цилиндрических обмоток минимальное изоляционное расстояние а12=27 мм. Электростатический экран с изоляцией 3 мм. При расчете по (4.13) принимать а12=30 мм.

2. При наличии прессующих колец расстояние от верхнего ярма lо принимать увеличенным против данных табл. 4.5 для трансформаторов 1000 – 6300 кВ·А на 45 мм; для двухобмоточных трансформаторов 10000 – 63 000 кВ·А на 60 мм и для трехобмоточных трансформаторов этих мощностей на 100 мм. Расстояние от нижнего ярма lо и в этих случаях принимать по табл. 4.5.

Главная изоляция. Минимальные изоляционные расстояния обмоток НН с учетом конструктивных требований

Мощность трансформатора Sн, кВ·А

Uисп для НН, кВ

НН от ярма l01, мм

НН от стержня, мм

Принимаетсяравным найденному по испыта-тельному напря-жению обмотки ВН

* Для винтовой обмотки с испытательным напряжением Uисп=5 кВ размеры взять из следующей строки для мощностей 1000—2500 кВ·А.

Для определения величины ар вначале необходимо рассчитать значение (а1+а2)/3 по формуле:

где k – коэффициент величина которого определяется по таблице 4.7

После чего определяется величина ар

Значения коэффициента k в формуле (4.4) для масляных трехфазных двухобмотчных трансформаторов с ПБВ с медными обмотками и потерями короткого замыкания по ГОСТ

Мощность тр-ра Sн, кВ·А

Класс напряжения, кВ

Примечание: 1. Для обмоток из алюминиевого провода значение k, найденное из таблицы или по примечанию 3, умножить на 1,25.

2. Для обмоток НН из алюминиевой ленты трансформаторов мощностью 100 – 1000 кВ·А значение k определять как для обмоток из алюминиевого провода.

3. Для сухих трансформаторов с медными обмотками мощностью 10 – 160 кВ·А принимать k=0,8÷0,74, а мощностью 160 – 1600 кВ·А класса напряжения 10кВ – k=0,58÷0,48.

4. Для трехобмоточных трансформаторов класса напряжения 110 кВ принимать k для напряжения обмоток 35 кВ (для обмоток СН – НН)

5. Для трансформаторов с РПН значение k, полученное из таблицы, умножить на 1,1.

6. При отклонении заданных потерь короткого замыкания от потерь, установленных соответствующим ГОСТ, на 10%, значение k, полученное из таблицы, умножить соответственно на 0,96 или на 1,04.

Величина индукции Вс в стержне трансформатора предварительно выбирается из таблицы 4.8.

Рекомендуемая индукция в стержнях трансформаторов Вс, Тл

Мощность трансформатора Sн, кВ·А

Величина индукции в ярме

Индукция в зазоре на прямом стыке равна индукции в стержне

Индукция в зазоре на косом стыке определяется выражением:

Удельные потери в стали стержня рс и ярма ря определяются по таблице 4.9, а намагничивающие мощности: для стержня qc, для ярма qя; в прямом стыке q″3 и косом стыке q'3 берутся из таблицы 4.10.

Удельные потери в стали р и в зоне шихтованного стыка рз для холоднокатаной стали марок 3404 и 3405 по ГОСТ 21427-83 и для стали иностранного производства марок М6Х и М4Х толщиной 0,35, 0,30 и 0,28 мм при различных индукциях и f=50 Гц.

Примечания: 1. Удельные потери для стали марки 3405 толщиной 0,35 мм принимать по графе для стали 3404 толщиной 0,30 мм.

2. Удельные потери для стали М6Х толщиной 0.35 мм принимать по графе для стали 3404 той же толщины.

3. В двух последних графах приведены удельные потери pз·10 3 , Bт/мм 2 , в зоне шихтованного стыка при шихтовке слоями в одну и две пластины одинаковые для всех марок.

Таблица 4.10

Полная удельная намагничивающая мощность в стали q и в зоне шихтованного стыка q3 для холоднокатаной стали марок 3404 и 3405 толщиной 0,35 и 0,30 мм при различных индукциях и f=50 Гц

Примечание. В двух последних графах приведена удельная намагничивающая мощность q3, В·А/м 2 . в зоне шихтованного стыка при шихтовке слоями в две пластины. При шихтовке в одну пластину данные q3, полученные из таблицы, умножить на 0,82 для стали марки 3404 и на 0,78 для стали марки 3405.

Коэффициент Кд, учитывающий добавочные потери в обмотках, потери в отводах, стенках охлаждающего бака и других металлических конструкциях трансформатора от гистерезисных и вихревых токов, от воздействия поля рассеивания определяется по таблице 4.11.

Таблица 4.11

Значения Кд для трехфазных трансформаторов.

| Мощность Sн, кВ·А | До 100 | 160-630 | 1000-6300 | 10000-16000 | 25000-63000 |

| Кд | 0,97 | 0,96-0,93 | 0,93-0,85 | 0,84-0,82 | 0,82-0,81 |

Исследование большого числа трансформаторов различных серий показало, что отношение среднего диаметра витка двух обмоток d12 (см рис 4.2) к диаметру стержня трансформатора d может быть принято равным постоянной величине а,

Удвоенный радиальный размер внешней обмотки 2а2 (см рис. 4.2), на предварительном этапе расчета, на основании теории геометрического подобия может быть определен через диаметр стержня.

2а2 = bd, (4.10)

Отсюда коэффициент пропорциональности b

Ориентировочные значения коэффициентов а и b определяются по таблице 4.12 и 4.13.

ВЛИЯНИЕ ИНДУКЦИИ НА МАССЫ АКТИВНЫХ МАТЕРИАЛОВ И НЕКОТОРЫЕ ПАРАМЕТРЫ ТРАНСФОРМАТОРА

Обобщенный метод расчета трансформаторов, изложенный в § 3.4—3.6, может быть применен и к исследованию влияния, оказываемого изменением тех или иных исходных данных расчета — индукции в стержне ВС, принятого уровня потерь короткого замыкания РК, коэффициента заполнения сечения стержня kС и др. на результаты расчета — основные размеры трансформатора, массы активных материалов, параметры холостого хода и другие данные трансформатора.

Выбор индукции в стержне магнитной системы ВС оказывает существенное влияние на размеры трансформатора и массы его активных материалов. Из (3.29) и (3.30) следует, что d~1√ВС, т.е. диаметр стержня (а вместе с ним и другие размеры) уменьшается с увеличением ВС при сохранении неизменного значения реактивной составляющей напряжения короткого замыкания uР. Уменьшение размеров магнитной системы ведет к соответствующему уменьшению массы стали.

Напряжение одного витка обмотки uB~d 2 BС при сохранении равенств (3.29) и (3.30) с изменением ВС остается неизменным. Вследствие этого число витков обмотки при заданном ее напряжении с увеличением ВС остается неизменным, а масса металла обмотки вследствие уменьшения диаметра ее витков уменьшается.

В целях получения наименьшей массы стали магнитной системы и металла обмоток индукцию в стержне ВС стремятся обычно выбирать, возможно, большей, считаясь, однако, с тем, что увеличение индукции ведет также к увеличению потерь и особенно тока холостого хода трансформатора. Для стали каждой марки, обладающей определенными удельными потерями, можно выбирать оптимальную индукцию, обеспечивающую получение достаточно малой массы стали и приемлемых потерь и тока холостого хода.

Рассмотрим (3.46). Масса стали трансформатора

Согласно (3.30) А~1/√ВС. Если для трансформатора, рассчитанного при индукции ВС, принять новое значение индукции BC,H и выбрать размеры трансформатора в соответствии с этим значением, то масса стали магнитной системы будет равна

(11.1)

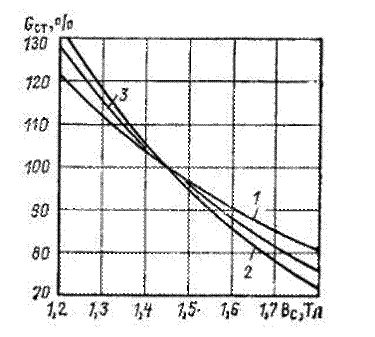

Если при этом сохранить значение , то размеры магнитной системы изменятся так, что останется неизменной реактивная составляющая напряжения короткого замыкания uР. Из выражения для GCT,H следует, что с изменением индукции В C часть массы стали будет изменяться пропорционально B C/BC,H, а часть — пропорционально . На рис. 11.1 показаны кривые изменения массы стали по обоим этим законам. Подробное исследование этого вопроса показало, что в действительности масса стали изменяется с изменением индукции В C по средней кривой GCT=f(В C) (см. кривую 3 рис. 11.1). При этом кривая действительного изменения массы стали остается практически справедливой для силовых трансформаторов в самом широком диапазоне мощностей и при любых значениях . Пересчет массы стали GCT, полученной при индукции В C, к новому значению индукции В C,H может быть произведен по формуле

(11.2)

Рис. 11.1. Изменение массы стали с изменением индукции

2 - по закону GCT~ ;

3 - действительное изменение массы GСТ = f(ВС)

Исследование влияния индукции В C на параметры трансформатора потребовалось в то время, когда горячекатаная сталь в магнитных системах силовых трансформаторов в широких масштабах заменялась холоднокатаной и возникла проблема рационального выбора индукции В C> для новых марок стали.

Выбор диапазона исследуемых значений индукции является произвольным, и если принять его от 1,2 до 1,8 Тл, то он с существенным запасом охватит реально возможные значения расчетной индукции для трансформаторов массовых серий и индивидуального исполнения для различных марок горячекатаной и холоднокатаной стали.

Выражение (11.2) справедливо при любых значениях исходной индукции, положенной в основу расчета В C и новой расчетной индукции В C, H. Для того чтобы надлежащим образом оценить переход от использования в магнитных системах силовых трансформаторов горячекатаной и холоднокатаной стали, за единицу (100 %) приняты параметры магнитной системы из горячекатаной стали, т. е. масса стали, ее стоимость, потери и ток холостого хода при характерной для этой стали индукции В C = 1,45 Тл. При проведении исследования все конкретные параметры стали принимались для современных марок стали горячекатаной — марки 1513 и холоднокатаной — марок 3404 и 3405 по ГОСТ 21427-83.

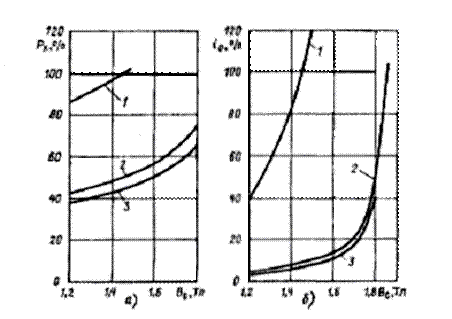

Относительные потери холостого хода при различных значениях индукции, положенных в основу расчета, могут быть выражены в виде

При этом удельные потери для новой марки стали р H определяются для соответствующей индукции, а для прежней марки находятся для той индукции, при которой потери принимаются за 100 % (для стали марки 1513 толщиной 0,35 мм при В C=1,45 Тл, рис. 11.2, а). Коэффициент kП,Н учитывает конструкцию магнитной системы (наличие косых и прямых стыков, добавочные потери в углах и т.д.) и для холоднокатаной стали может изменяться с изменением индукции. Коэффициент kП для горячекатаной стали (кривая потерь 1 на рис. 11.2, а) принят в соответствии с пояснениями к (8.30). Кривые PХ=f(BС) для холоднокатаных сталей марок 3404 и 3405 толщиной соответственно 0,35 и 0,30 мм рассчитаны при некоторых допущениях по формуле (8.32) для магнитной системы с шестью

Рис. 11.2. Изменение потерь и тока холостого хода при изменении индукции

а - потери холостого хода, сталь марок 1 — 1513; 2 — 3404 (0,35 мм); 3 — 3405 (0,30 мм);

б - ток холостого хода, сталь марок; 1—1513 (0 35 мм); 2 — 3404 (0,35 мм); 3 — 3405 (0,30 мм)

косыми стыками, многоступенчатой формой сечения ярма, стяжкой стержней бандажами и отжигом пластин после их нарезки. Наклон кривых, характеризующих изменение потерь холостого хода, сравнительно медленно увеличивается с увеличением индукции, что позволяет сделать вывод о нецелесообразности уменьшения этих потерь путем снижения индукции. При необходимости снизить потери холостого хода целесообразно переходить на новую марку стали с меньшими удельными потерями или при неизменной индукции уменьшать общую массу стали путем уменьшения в расчете диаметра стержня магнитной системы (см. § 3.6). Этот второй путь связан с увеличением массы металла обмоток.

Относительный ток холостого хода аналогично потерям может быть выражен в виде

где kT — общий коэффициент; удельная намагничивающая мощность q и GCT определяются для прежней марки стали (1513) и индукции, принятой за 100 % (1,45 Тл); kT,H , q H и GCT,H находятся для новой марки стали при всех индукциях в выбранном диапазоне.

На рис. 11.2,6 построены кривые относительного тока холостого хода для стали марок 1513 (толщина 0,35 мм), 3404 (0,35 мм) и 3405 (0,30 мм). Эти кривые рассчитаны с некоторыми допущениями по (3.58) и (8.44) для той же конструкции магнитной системы, для которой рассчитывались относительные потери, с учетом намагничивающей мощности, необходимой для стыков, и добавочной мощности для углов магнитной системы.

Увеличение потерь холостого хода с увеличением индукции вследствие медленного увеличения наклона кривых не ставит определенных границ для выбора В C. Ток холостого хода при некоторых значениях индукции начинает резко возрастать и поэтому является главным критерием при выборе рационального значения В C. Именно поэтому для горячекатаной стали в свое время выбирали индукцию в пределах B C Тл, а для современной холоднокатаной стали в большинстве трансформаторов ее ограничивают значением B C Тл. В трансформаторах мощностью менее 100 кВ∙А, где в значительной степени сказывается наличие в магнитной цепи немагнитных зазоров, допускают значения В C до 1,4—1,6 Тл. При расчете трансформаторов очень больших мощностей (250 000 — 1000 000 кВ∙А) в целях некоторого уменьшения их габаритов иногда допускают индукцию до 1,7 Тл.

В трансформаторах с естественным воздушным охлаждением (сухих) вследствие худших по сравнению с масляными трансформаторами условий охлаждения магнитной системы допускают более низкие значения индукции.

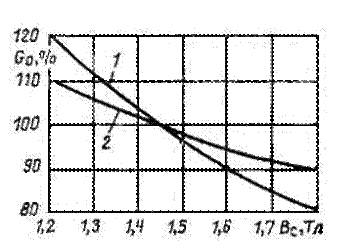

Масса металла обмоток также изменяется с изменением расчетного значения индукции, и ее изменение можно определить по (3.50)

При сохранении и, следовательно, х 2 G0~C1, или

Из величин, входящих в это выражение, от В C зависят только В C и A. Поскольку А ~ l/√ВС, то

При этом трансформатор имеет заданные потери короткого замыкания РК и заданное напряжение короткого замыкания uK. Изменение массы обмоток с изменением индукции происходит за счет изменения среднего диаметра витка и его сечения при постоянном числе витков. Так с увеличением индукции уменьшаются диаметр витка и масса обмоток, а уменьшение среднего диаметра витка позволяет при заданных потерях РК увеличить плотность тока (3.49) и дополнительно уменьшить массу металла обмоток.

При постоянстве плотности тока потери короткого замыкания могут быть снижены и связь массы металла обмоток с индукцией может быть найдена, как и раньше, если принять во внимание, что

Потери короткого замыкания при изменении индукции и постоянстве плотности тока изменяются пропорционально массе металла обмоток, т.е.

На рис. 11.4 построены кривые G0 по (11.4) и (11.5), показывающие изменение массы металла обмоток в диапазоне индукций 1,2—1,8 Тл.

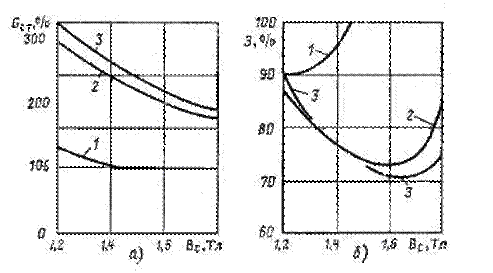

Относительная стоимость активной стали при различных индукциях, положенных в основу расчета трансформатора, может быть выражена в виде

где сСТ,Н— цена 1 кг стали новой марки; сСТ — то же для стали прежней марки; GСТ,Н/GСТ — отношение масс стали по кривой 3 рис. 11.1 или по (11.2).

Соответствующие кривые CCT=f( BC) построены на рис. 11.3, а для стали марок горячекатаной 1513 (толщина 0,35 мм) и холоднокатаном 3404 (0,35 мм) и 3405 (0,30 мм).

Несмотря на более высокую цепу и стоимость холоднокатаной стали, осуществленная в свое время замена горячекатаной стали на холоднокатаную с повышением расчетной индукции была оправдана прежде всего тем, что она позволила существенно уменьшить расход стали и обмоточного провода, улучшить массогабаритные показатели трансформатора, уменьшить потери и ток холостого хода и, следовательно, издержки в эксплуатации трансформатора. Экономический расчет показывает, что эта замена, несмотря на увеличение

Рис. 11.3. Изменение стоимости стали и приведенных затрат при изменении индукции

a —изменение стоимости стали, сталь марок 1 — 1513 (0,35 мм); 2 — 3404 (0 35 мм); 3 — 3405 (0,30 мм);

б — изменение приведенных затрат, сталь марок 1—1513 (0,35 мм); 2— 3404 (0,35 мм); 3 — 3405 (0,30 мм)

стоимости стали, привела к уменьшению стоимости трансформации энергии, т.е. к уменьшению приведенных затрат на изготовление, установку и эксплуатацию трансформатора.

Для экономического сравнения трех вариантов трансформатора для трех рассмотренных марок стали были в общем виде рассчитаны приведенные годовые затраты 3 на трансформаторную установку по формуле (1.2) с учетом табл. 1.3. Относительная стоимость стали при этом принималась по кривым рис. 11.3, а; относительная стоимость (и масса) обмоток — по кривой 1 рис. 11.4; относительные потери и ток холостого хода — по кривым рис, 11.2.

Результаты расчета показаны в виде кривых на рис. 11.3, б, откуда видно, что приведенные годовые затраты при переходе от горячекатаной стали марки 1513—0,35 мм к холоднокатаной марок 3404 — 0,35 мм и 3405 — 0,30 мм снижаются на 25—28 % и имеют минимальные значения при В C= 1,5 - 1,7 Тл.

Таким образом, определяется единственно разумное в настоящее время и экономичное использование для изготовления магнитных систем силовых трансформаторов холоднокатаной стали с лучшими магнитными свойствами при значениях магнитной индукции 1,5—1,7 Тл.

Необходимо отметить, что, поскольку в математические выражения, положенные в основу исследования, включены такие параметры, как потери Р K

Рис. 11.4. Изменение массы металла обмоток при изменении индукции

1-по (11.4); 2-по (11.5)

и напряжение uK l> короткого замыкания, все возможные варианты трансформатора при изменении индукции В C от 1,2 до 1,8 Тл будут иметь значения этих параметров,равные заданным.

Поскольку математические выражения для определения массы стали (3.46) и металла обмоток (3.50) и (3.52) в обобщенном виде одинаковы для плоской и пространственной магнитных систем, медных и алюминиевых обмоток, сухих и масляных трансформаторов, все выводы, полученные в настоящем параграфе относительно изменения масс и стоимостей активных материалов, в одинаковой степени относятся к силовым трансформаторам с плоскими и пространственными магнитными системами, с медными и алюминиевыми обмотками, с масляным и воздушным охлаждением.

Соотношения (11.2) —(11.6) и графики на рис. 11.1 — 11.4 для любого трансформатора позволяют с достаточной точностью оценить, как изменяются масса и стоимость стали магнитной системы и металла обмоток, потери холостого хода и короткого замыкания, а также ток холостого хода при изменении индукции, положенной в основу расчета трансформатора. На основании этих данных по методике, описанной в § 1.3, может быть оценена экономическая эффективность выбора того или иного значения индукции. При выборе индукции для трансформаторов различной мощности при обычном расчете можно использовать данные табл. 2.4.

Основные материалы, применяемые в трансформаторостроении

Развитие производства трансформаторов, так же как и любых других электрических машин и аппаратов, тесно связано с прогрессом в производстве магнитных, проводниковых и изоляционных материалов. В свою очередь задачи, стоящие перед трансформаторостроением, требуют от со ответствующих отраслей промышленности разработки и выпуска новых видов и марок различных материалов.

Поиски новых материалов чаще всего имеют целью улучшение параметров трансформатора - уменьшение потерь энергии в трансформаторе, уменьшение его массы и размеров, повышение надежности работы. Возникает также вопрос о замене дорогих материалов более дешевыми и о сокращении расхода некоторых материалов, в частности цветных металлов. Так в последние десятилетия в ряде стран в обмотках трансформаторов средней мощности медный провод заменяется более дешевым алюминиевым Имеется тенденция к уменьшению расхода некоторых материалов растительного происхождения - ценных пород дерева таких, как красный бук, материалов на основе хлопчатобумажных тканей.

Материалы, применяемые для изготовления трансформатора, разделяются на активные, т. е. сталь магнитной системы и металл обмоток и отводов; изоляционные, применяемые для электрической изоляции обмоток и других частей трансформатора, например электроизоляционный картон, фарфор,. дерево, трансформаторное масло и др.; конструкционные, идущие на изготовление бака, различных крепежных частей и т. д, и прочие материалы, употребляемые в сравнительно небольших количествах. Применение того или иного материала может отразиться на технологии изготовления трансформатора и его конструкции. Замена одних активных или изоляционных материалов другими иногда приводит к существенному изменению конструкции и технологии изготовления трансформатора.

Одним из основных активных материалов трансформатора является тонколистовая электротехническая сталь. В течение многих лет для магнитных систем трансформаторов применялась листовая сталь горячей прокатки с толщиной 0,5 или 0,35 мм. Качество этой стали постепенно улучшалось, однако удельные потери в ней были высоки.

Появление в конце 40-х годов холоднокатаной текстурованной стали, т. е. стали с определенной ориентировкой зерен (кристаллов), имеющей значительно меньшие удельные потери и более высокую магнитную проницаемость позволило увеличить индукцию в магнитной системе до 1,6-1,65 Тл против 1,4-1,45 Тл для горячекатаной стали и существенно уменьшить массу активных материалов при одновременном уменьшении потерь энергии в трансформаторе. Вместе с этим было получено уменьшение расхода остальных материалов - изоляционных, конструкционных масла и т. д.

Применение холоднокатаной стали позволило также уменьшить внешние габариты и увеличить мощность трансформатора в одной единице, что особенно важно для трансформаторов большой мощности, внешние размеры которых ограничиваются условиями перевозки по железным дорогам.

Одной из существенных особенностей холоднокатаной стали является анизотропия ее магнитных свойств, т. е. различие этих свойств в различных направлениях внутри листа или пластины стали. Наилучшие магнитные свойства (наименьшие удельные потери и наибольшую магнитную проницаемость) эта сталь имеет в направлении прокатки. Магнитные свойства существенно ухудшаются, если вектор индукции магнитного поля направлен под углом, отличающимся от 0°, к направлению прокатки, и становится наихудшим при угле, равном 55°.

Конструкция магнитной системы трансформатора с учетом анизотропии магнитных свойств холоднокатаной стали должна быть выполнена так, чтобы во всех ее частях - стержнях и ярмах вектор индукции магнитного поля имел направление, совпадающее с направлением прокатки стали. Эта задача не может быть решена полностью при использовании стали с ограниченными размерами листов. Только поставка основной массы холоднокатаной стали в рулонах с развернутой длиной полосы от 1000 до 2000 м позволяет вырезать пластины необходимой длины и создавать магнитные системы, отвечающие этому требованию.

Замена листовой стали на рулонную позволила коренным образом изменить технологию заготовки пластин магнитной системы с значительным уменьшением затраты ручного труда на эти операции. Отдельные части магнитной системы могут изготовляться из рулонной стали путем навивки из ленты. Применение рулонной стали позволило также уменьшить отходы стали при резке пластин до 4 - 5 % по сравнению с отходами листовой стали, составляющими 15—20 %.

Магнитные свойства холоднокатаной стали существенно ухудшаются при различных механических воздействиях: при резке стали на пластины, снятии с них заусенцев, изгибах пластин, случайных ударах при транспортировке, легких ударах при сборке магнитной системы и т. д. Особенно сильное ухудшение магнитных свойств происходит при навивке частей магнитной системы из ленты. Ухудшение магнитных свойств при этих воздействиях может быть снято восстановительным отжигом при температуре 800 °С, проводимым до начала сборки магнитной системы, а для навитых частей - после навивки. Механические воздействия, возникающие после начала сборки, должны быть ограничены путем соответствующей организации транспортировки пластин, осторожного обращения с ними при сборке магнитной системы и т. д.

Несмотря на указанные недостатки холоднокатаной стали и ее относительно высокую цену, трансформаторы с рационально спроектированной магнитной системой из этой стали при надлежащей технологии ее изготовления имеют относительно малые потери и ток холостого хода, дают экономию в расходе активных и других материалов и являются экономичными в эксплуатации. Поэтому уже более 30 лет все вновь проектируемые в СССР серии трансформаторов разрабатываются на основе применения холоднокатаной стали лучших марок с толщиной 0,35, 0,30 и 0,27 мм.

Другой активный материал трансформатора - металл обмоток - в течение долгого времени не подвергался изменению. Низкое удельное электрическое сопротивление, легкость обработки (намотки, пайки), удовлетворительная стойкость по отношению к коррозии и достаточная механическая прочность электролитической меди сделали ее единственным материалом для обмоток трансформаторов в течение ряда десятилетий. Несмотря на это, относительно малое мировое распространение природных запасов медных руд заставило искать пути замены меди другим металлом, и в первую очередь алюминием, более широко распространенным в природе.

Замена медного обмоточного провода в обмотках силовых трансформаторов алюминиевым проводом затрудняется прежде всего тем, что удельное электрическое сопротивление алюминия существенно (примерно в 1,6 раза) больше удельного сопротивления меди.

Основные физические свойства меди и алюминия приведены в табл. 1.2. Цена 1 кг прямоугольного обмоточного алюминиевого провода марки АПБ на 10—15 % ниже цены медного провода марки ПБ.

Рассмотрим случай наиболее простой замены медного провода обмоток трансформатора алюминиевым, когда заменяется только металл провода, но сохраняются: все размеры самого провода и обеих обмоток, число витков обмоток, материал и размеры изоляционных промежутков, а также все данные и размеры магнитной системы и системы охлаждения трансформатора.

Таблица 1.2. Основные физические свойства обмоточных проводов из меди и алюминия

| Металл | Удельное электрическое сопротивление, мкОм*м | Плотность, кг/м3 | Предел прочности на разрыв, Мпа | Удельная теплоемкость, Дж/(кг 0 С) |

| при 200 С | при 750 С | |||

| Медь электролитиче-ская | 0,01724 | 0,02135 | ||

| алюминий | 0,0280 | 0,0344 | 80 - 90 |

При такой замене трансформатор может быть включен в ту же сеть и будет иметь то же номинальное напряжение и те же параметры холостого хода, что и до замены металла обмоток. Электрическое активное сопротивление алюминиевых обмоток окажется выше сопротивления медных в отношении удельных электрических сопротивлений этих металлов, т.е. примерно в 1,6 раза, и во столько же раз возрастут потери короткого замыкания при прежнем номинальном токе. Для того чтобы сохранить прежние потери короткого замыкания и неизменные превышения температуры частей трансформатора над температурой охлаждающей среды, номинальный ток алюминиевого варианта обмоток Iном А должен быть уменьшен по сравнению с током медного варианта Iном М .

При прямой замене медного провода алюминиевым номинальные токи обмоток, а следовательно, и номинальная мощность трансформатора должны быть снижены на 21,5 %. Прежняя сумма потерь холостого хода и короткого замыкания будет отнесена к пониженной номинальной мощности, что приведет к снижению КПД. Реактивная составляющая сопротивления короткого замыкания не зависит от металла обмоток и останется неизменной. Его активная составляющая возрастет примерно в 1,6 раза, но полное сопротивление короткого замыкания, определяемое в основном реактивной составляющей, возрастет незначительно, и ток короткого замыкания и механические силы при коротком замыкании останутся практически неизменными, что вследствие малой механической прочности алюминия поведет к снижению динамической стойкости трансформатора.

Объем металла алюминиевых обмоток будет равен объему меди, а масса алюминия составит от массы меди

Поскольку цена алюминиевого провода несколько ниже цены медного, стоимость алюминиевого провода составит менее 1/3 стоимости медного провода, что, однако, не компенсирует уменьшения номинальной мощности и снижения КПД.

Для выяснения условий рациональной замены меди в обмотках силовых трансформаторов алюминием поставим задачу получения полностью эквивалентных трансформаторов с одинаковыми номинальными мощностями, напряжениями и токами, одинаковыми параметрами холостого хода (потери в ток) и короткого замыкания (потери и напряжение), с одинаковой конструкцией, материалами и размерами изоляции, с магнитными системами одинаковой конструкции, изготовленными из электротехнической стали одной марки и толщины, рассчитанными при одном значении индукции.

Из рассмотрения приведенного примера ясно, что равенство потерь короткого замыкания при равенстве номинальных токов потребует увеличения сечения каждого витка и всей обмотки в целом и, следовательно, увеличения площади окна магнитной системы, в котором расположены обмотки. Равенство потерь и тока холостого хода при заданных условиях может быть достигнуто только при равенстве масс активной стали, что при увеличении площади окна магнитной системы может быть достигнуто за счет уменьшения сечений стержней и ярм и увеличения их длины. Магнитная система алюминиевого варианта должна быть уже и выше, чем система медного варианта.

Сохранение неизменности реактивной составляющей напряжения короткого замыкания потребует .относительного увеличения радиального и осевого размеров алюминиевых обмоток, т. е. также увеличения ширины и высоты окна магнитной системы.

Рационально спроектированные трансформаторы с алюминиевыми обмотками существенно отличаются по соотношению основных размеров от эквивалентных им по мощности и параметрам короткого замыкания и холостого хода трансформаторов с медными обмотками. Отличительными особенностями магнитной системы трансформатора с алюминиевыми обмотками являются при этом меньший диаметр, большие высоты стержня и площадь окна магнитной системы. Алюминиевые обмотки имеют несколько большее число витков.

Увеличение чисел витков и сечений витков алюминиевых обмоток по сравнению с эквивалентными медными обмотками приводит к увеличению стоимости работы по намотке обмоток и значительному увеличению расхода некоторых изоляционных материалов - бумажно-бакелитовых цилиндров (примерно на 30—25%), электроизоляционного картона и пропиточного лака (примерно 50—60%). При большей высоте магнитной системы увеличиваются также высота бака и масса масла. Увеличение стоимости работы и материалов компенсируется уменьшением массы и стоимости провода обмоток так, что общая стоимость рационально спроектированного трансформатора с алюминиевыми обмотками практически не отличается от стоимости эквивалентного трансформатора с медными обмотками.

При переходе на алюминиевые обмотки был решен также ряд задач технологического характера, связанных с технологией намотки алюминиевых обмоток, пайкой и сваркой алюминия. В настоящее время все новые серии трансформаторов общего назначения мощностью до 16000 кВ•А включительно проектируются с алюминиевыми обмотками. В большинстве масляных трансформаторов применяется обмоточный провод марки ПБ (АПБ для алюминия) с изоляцией из кабельной бумаги класса нагревостойкости А (предельно допустимая температура 105 °С) общей толщиной 0,45—0,50 мм на две стороны. Применение провода более высоких классов нагревостойкости (Е, В, F и т.д.), допускающих более высокие предельные температуры, в масляных трансформаторах смысла не имеет, потому что допустимая температура обмоток определяется не только классом изоляции обмоток, но также и допустимой температурой масла, в котором находится обмотка.

Замена бумажной изоляции провода маслостойкой и достаточно прочной в механическом и электрическом отношении эмалевой изоляцией с меньшей толщиной слоя позволила бы сделать обмотку более компактной и уменьшить массу металла обмотки и стали магнитной системы. Расчеты показывают, что для трансформатора средней мощности с напряжением до 35 кВ при проводе, изолированном бумагой толщиной 0,5 мм на две стороны, такая замена позволила бы уменьшить массу металла обмотки примерно на 0,5 % и массу стали магнитной системы примерно на 0,75 % на каждый 0,1 мм уменьшения толщины изоляции провода (на две стороны). При изменении толщины изоляции с 0,5 до 0,1 мм и сохранении сечения провода экономия металла составила бы для обмоток около 2, для магнитной системы 3 % при соответствующем снижении потерь короткого замыкания и холостого хода. Для трансформаторов с напряжением 110 кВ, имеющих бумажную изоляцию провода толщиной около 1,4 мм на две стороны, снижение масс металла обмоток и магнитной системы при переходе на изоляцию 0,1 мм составило бы соответственно 3,5 - 4 и 4,5 - 5 %. Вследствие того, что эмалевая изоляция провода значительно дороже бумажной, переход с бумажной на эмалевую изоляцию хотя и дал бы некоторое уменьшение массы активных материалов, но привел бы к увеличению стоимости трансформатора.

Основным направлением прогресса в производстве изоляционных материалов в настоящее время является получение новых материалов с повышенными нагревостойкостью и механической прочностью. Существенных достижений в повышении электрической прочности изоляционных материалов, применяемых в масляных трансформаторах, не наблюдается.

Применение проводов с изоляцией, имеющей повышенную нагревостойкость, имеет смысл в сухих трансформаторах, в которых за счет повышения температуры обмоток возможно допустить более высокие плотности тока и получить компактную конструкцию трансформатора. Если при этом допускается существенное повышение эксплуатационной температуры обмоток, то потери 'короткого замыкания трансформатора неизбежно возрастают вследствие как увеличения плотности тока, так и повышения удельного сопротивления провода обмотки. Так при температуре 225 °С удельное сопротивление медного провода увеличивается настолько, что становится равным удельному сопротивлению алюминия при температуре 75 °С.

Главным изоляционным материалом в силовых трансформаторах является трансформаторное масло - жидкий диэлектрик, сочетающий высокие изоляционные свойства со свойствами активной охлаждающей среды и теплоносителя. Только благодаря трансформаторному маслу удалось создать трансформаторы с рабочим напряжением 500, 750 и 1150 кВ, а в перспективе и 1500 кВ. Ни один жидкий или газообразный диэлектрик не может служить ему заменой [16].

В отличие от других изоляционных материалов один и тот же объем масла не может использоваться в течение всего срока службы трансформатора, т. е, не менее 25 лет.

При эксплуатации трансформатора вследствие окисления при повышенной температуре (до 95 °С) и при каталитическом воздействии присутствующих в масле металлов и твердых изоляционных материалов масло стареет, т.е. ухудшает свои качества и требует систематического ухода - сушки, фильтрации, очистки и смены.

Существенное удлинение срока службы масла между сменами достигается тем, что основная масса товарного масла содержит антиокислительную присадку, повышающую стабильность масла против окисления - один из основных показателей качества масла. Дальнейшее повышение стабильности масла может быть достигнуто путем герметизации бака трансформатора.

ПРИМЕР РАСЧЕТА ОБМОТОК ТРАНСФОРМАТОРА ТИПА

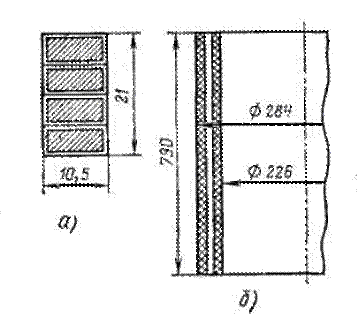

Обмотка НН. Основные данные обмотки напряжение фазы обмотки UФ=690 В; ток обмотки фазы I1= 304 А; напряжение витка обмотки uB=6,9 В; число витков xплотность тока по предварительному расчету J=(1,5÷1,7) МА/м 2 . внутренний диаметр обмотки D'1 =0,226 м; высота обмотки l=0,790 м.

Согласно табл. 5.8 по мощности трансформатора S=630 кВ·A, току обмотки I=304 А и ее напряжению 690 В выбираем конструкцию двухслойной цилиндрической обмотки из прямоугольного алюминиевого провода марки АПБ.

Сечение витка ориентировочно

ПВ≈304/(1,60·10 6 )=0,000190 м 2 =190 мм 2 .

Высота витка обмотки

hB= 0,790/(0,5·72+1) = 0,0214 м = 21,4 мм.

Выбираем виток из четырех параллельных проводов марки АПБ по табл. 5.2 с намоткой на ребро

сечением 46,6 мм 2

каждого провода. Общее сечение витка

ПВ = 46,6·4= 186,4 мм 2 = 0,0001864 м 2 .

J = 304/0,0001864 = 1,63 МА/м 2 .

hB = 4·5,25·10 -3 = 0,021 м.

Согласно табл. 5.9 при радиальном размере алюминиевого провода 10 мм и двух слоях витков в обмотке следует считаться с возможностью возникновения добавочных потерь в обмотке до 10 % основных.

Радиальный размер обмотки

а1= (10,5·2+ 8) ·10 -3 = 0,029 м,

где осевой канал между слоями обмотки имеет ширину 8 мм.

Осевой размер обмотки

l=hB( + l) + hРАЗГ = 0,021 (36+1)+ 0,013 = 0,790 м.

В каждом слое обмотки сделать разгон вмоткой полосок электроизоляционного картона с общим размером 13 мм по рис, 5.15.

внутренний D' = 0,226;

наружный D"=0,226+2·0,029=0,284 м.

Основные размеры обмоток по рис. 10.9,

Рис. 10.9. Основные размеры обмотки НН трансформатор типа ТМ-1600/35

а — поперечное сечение одного витка обмотки; б — осевой разрез обмотки

Масса металла обмотки по (7.7)

GO = 8,47·10 3 ·3-0,255·72·0,0001864 =86,95 кг.

Основные потери в обмотке по (7.4)

PОСН = 12,75·10 -12 -1,63 2 ·10 12 ·86,95 = 2946 Вт.

Добавочные потерн в обмотке по (7.13) и (7.15)

= 1+0,037·10 8 ·0,676·0,01 4 ·2 2 = 1 + 0,10= 1,10,

где

Полные потери в обмотке НН

Р= 1,10·2946=3240,6 Вт.

Поверхность охлаждения обмотки по (6.15)

ПОХЛ = 2·3·0,75 (0,226 + 0,284) ·0,79 = 5,695 м 2 .

Плотность теплового потока на поверхности обмотки

q = 3240,6/5,695=569,0 Вт/м 2 .

Внутренний перепад температуры в обмотке

= 569·0,25·10 -3 /0,17 = 0,84 0 С.

Превышение температуры поверхности обмотки над температурой масла по (9.19)

= 0,285·569 0,6 = 12,82 0 С.

Среднее превышение температуры обмотки над температурой масла

= 0,84+12,82=13,66 0 С.

Обмотка ВН. Расчет многослойной цилиндрической обмотки класса напряжения 35 кВ отличается некоторыми особенностями. Основные данные обмотки напряжение фазное UФ=20 204 В; напряжение витка uB=9,6 В; ток фазный I2=10,4 А; число витков на ответвтлениях 2209—2157—2105—2053—2001. Сечение витка 8,45 мм 2 . Марка провода АПБ, круглое сечение диаметром 3,28/3,68 мм.

Высота обмотки l=0,79 м. Обмотка наматывается на цилиндре диаметром (0,31/0,32) 0.89 м. Внешний диаметр обмотки НН 0,284 м, изоляционное расстояние между обмотками a’12=27 мм.

Расчет обмотки. Плотность тока

J= 10,4/(8,45·10 -6 ) = 1,23 МА/м 2 .

Число витков в слое

x= 0,79/(3,68·10 -3 ) -1 = 214.

Число слоев в обмотке

nСЛ = 2210/214=10,3 11

Число витков в слоях

1-й —9-й слой 214·9=1926

10-й слой 75 + 2·26= 127

11-й слой 22·6= 156

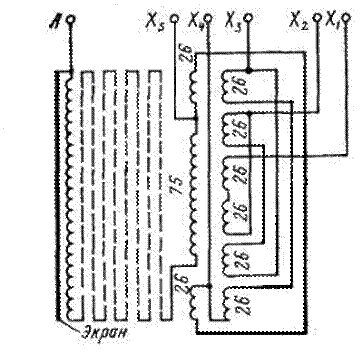

Для симметричного расположения регулировочных витков по высоте обмотки в двух последних слоях (10-м и 11-м) располагаем витки по схеме рис. 10.10 (аналогично схеме рис. 6.6,б).

Рис. 10.10. Схема ответвлений обмотки ВН трансформатора типа ТМ-630/35 (показаны числа витков частей обмотки)

Разделяем обмотку ВН на две концентрические катушки в четыре слоя — внутренняя В и в семь слоев — внешняя Г с осевым каналом между катушками В и Г а'22=6 мм. Для защиты от импульсных перенапряжений под внутренний слой обмотки на поверхность цилиндра устанавливается экран — разрезанный по образующей цилиндр из алюминиевого листа толщиной 0,5 мм. Экран изолируется с двух сторон кабельной бумагой. Общая толщина экрана с изоляцией 3 мм.

Рабочее напряжение двух слоев обмотки

UМ,СЛ = 9,6·2·214 = 4100 В.

По табл. 4.7 находим междуслойная изоляция — кабельная бумага 7 слоев 0,12 = 0,84 мм; выступ изоляции на торцах обмотки 22 мм.

При расчете напряжения короткого замыкания следует пользоваться выражением

а2 = 0,058 — 0,003 = 0,055 м.

D'2 = 0,284 + 2·0,027 =0,338 м.

D"2 = 0,338 + 2·0,058 = 0,454 м.

Последние пять витков на каждой ступени, т.е. витки 1997—2001; 2049—2053; 2101—2105; 2153—2157 и 2205—2209, изолируются дополнительно лакотканью ЛХММ-0,20 в один слой. Масса металла обмотки по (7.7) на три стержня

GО = 8,47·3·0,396·2209·8,45·10 -6 = 187,82 кг.

Потери в обмотке основные по (7.4)

РОСН = 12,75·10 -12 ·1,23 2 ·10 12 ·187,82=3622,9 Вт.

Добавочные потери в обмотке по (7.13) и (7.15)

= l+0,017·10 8 ·0,713·0,00328·11 2 = 1+0,0232= 1,0232,

где =(214·3,28·10 -3 ·0,95/0,790) 2 =0,713.

Полные потери в обмотке Р2= 1,0232·3622,9 = 3707 Вт. Поверхность охлаждения обмотки

ПОХЛ=3·2·0,8 (0,338 + 0,454) ·0,790 = 9,435 м 2 .

q = 3707/9,435 = 392,9 Вт/м 2 .

Расчет внутреннего перепада температуры в обмотке (по § 9.5). Внутренний перепад температуры рассчитывается для наружной катушки Г, имеющей больший радиальный размер. Потери в 1 м 3 объема обмотки по (9.11)

sub>Далее ведем расчет по (9.13), (9.12), (9.10) и (9.4).

Средняя условная теплопроводность обмотки

Средняя теплопроводность с учетом междуслойной изоляции

Полный внутренний перепад температуры в катушке Г

Средний внутренний перепад температуры

Перепад температуры на поверхности обмотки

10.3. ПРИМЕР РАСЧЕТА ТРЕХФАЗНОГО ДВУХОБМОТОЧНОГО ТРАНСФОРМАТОРА ТИПА ТРДН-63000/110, 63 000 кВ·А, С РПН И ПОНИЖЕННОЙ МАССОЙ СТАЛИ МАГНИТНОЙ СИСТЕМЫ

Одним из главных требований, предъявляемых к вновь проектируемым сериям силовых трансформаторов, является существенное уменьшение металла- и материалоемкости, а также общих масс и габаритов их конструкций. Эта задача может быть решена путем выбора уменьшенных значений и вытекающего отсюда существенного уменьшения массы стали магнитной системы при некотором увеличении массы металла обмоток (см. § 3.6).

Задание. Рассчитать трансформатор с уменьшенной массой стали магнитной системы со следующими данными. Номинальная мощность S= 63 000 кВ·А; частота f=50 Гц; число фаз m=3. Обмотка НН расщепленная на две группы мощностью по 31 500 кВ·А каждая. Напряжения номинальные ВН U1 = 115 000± (9·1,78 %), В, РПН; НН U2= = 10 500 В каждой группы. Схема и группа соединений Ун/Д-Д-11-11. Охлаждение естественное масляное с дутьем (МД), Режим работы продолжительный. Установка наружная.

Параметры холостого хода и короткого замыкания потери холостого хода РХ не более 50 кВт; ток холостого хода i0 не более 0,3 %; напряжение короткого замыкания на основном ответвлении (при номинальной мощности) uK= 10,5%; потери короткого замыкания Р K не более 240 000 Вт.

Выбор исходных данных. Магнитная система плоская, стержневая несимметричная шихтованная, с косыми стыками на крайних стержнях и комбинированными на среднем стержне по рис. 2.17, в. Сталь холоднокатаная текстурованная рулонная марки 3405 толщиной 0,30 мм. Расчетная индукция В C = 1,65 Тл.

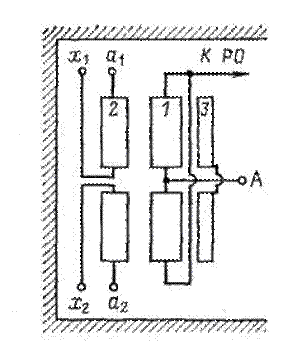

Обмотки ВН и НН из медного провода. Конструкция обмотки НН винтовая одноходовая расщепленная, т. е. разделенная на две само cтоятельные, гальванически не соединенные части, расположенные в осевом направлении одна относительно другой по рис. 10.11 с мощностью 31 500 кВ·А каждая.

Обмотка ВН в главной части, обеспечивающей номинальную мощность, состоит из двух параллельных ветвей, взаимно расположенных в осевом направлении стержня, с вводом линейного конца в середину высоты и общей нейтралью со стороны верхнего и нижнего ярм. Регулировочная часть обмотки ВН располагается концентрически с главной частью (рис. 10.11). Главная часть обмотки ВН рассчитывается на номинальную мощность и регулировочная часть на 9·1,78 % =16% номинальной мощности.

Регулирование напряжения под нагрузкой осуществляется посредством устройства переключения с активными сопротивлениями по рис. 6.7, в при включении регулировочной обмотки РО встречно (до -16%) или согласно (до+16%) с реверсированием по принципиальной схеме рис. 10.12.

Номинальные токи обмоток

Рис. 10.11. Трансформатор ТРДН-63000/110. Схема расположения обмоток на стержне трансформатора1-обмотка ВН, главная часть; 2 -обмотка НН; 3-обмогка ВН, регулировочная часть.

Рис. 10.12. Трансформатор ТРДН-63000/110. Принципиальная схема регулирования напряжения на обмотке ВН

Испытательные напряжения обмотки ВН — линейный конец UИСП1= 200 кВ; нейтраль обмотки UИСП1 = 100 кВ; обмотки НН — UИСП2 = 35 кВ.

Главная изоляция обмоток трансформатора по рис. 4.7.

Основные изоляционные расстояния обмоток ВН а12=50 мм; i'0 = 75 мм; i"0 =205 мм; a13=50 мм; а33=35 мм. Для обмотки НН а0Ц = 8 мм (по табл. 4.4); бумажно-бакелитовый цилиндр =10 мм (Согласно § 7.3); канал между цилиндром и обмоткой НН для размещения отводов НН от середины ее высоты аУ2=25 мм. Всего a01=8+10+25=43 мм. Расстояния i'0 и i"0 от ярм такие же, как и для обмотки ВН. В дальнейшем принимаются l0= (l'0 + l"0)/2. Прессующие кольца обмоток ВН и НН неметаллические, склеенные, древесно-cлоистые.

по (3.28) и табл. 3.3 с прим. 7; а12=0,05 м; а P=0,05+0,05=0,10 м.

Основные расчетные коэффициенты по (3.30), (3.35), (3.36), (3.43), (3.44) и (3.52)

где а=1,45-по табл. 3.4; kЯ= 1,015 по табл. 2.8; b1=0,25 по табл. 3.5, прим. 3; е=0,41 на основании пояснения к <3.41); b3= (16/100) b1 = (16/100) ·0,25=0,04,

В соответствии с прим. 1 к табл. 3.12 принимается =1,35. Тогда диаметр стержня магнитной системы . Ближайший диаметр из нормализованного ряда dН=0,630 м. Значение , соответствующее нормализованному значению диаметра,

Масса металла обмоток на основном ответвлении (при номинальной мощности)

Для определения массы металла регулировочной обмотки необходимо найти ее средний диаметр

Полная масса металла обмоток

Расчет массы стали магнитной системы, потерь и тока холостого дается в гл. 8.

Основные размеры магнитной системы диаметр стержня d =0,63 мм; расстояние между осями стержней

По табл. 8.7 находим

объем стали угла

Масса стали ярм по (8.8)

Масса стали угла

Масса стали ярм

Для расчета массы стали стержней определяем

где а1Я=615 мм по табл. 8.5; G" C учитывает массу объема стали между торцом стержня и углом ярма.

Таблица 10.3. Сравнение данных расчета трансформатора типа ТРДН-63000/110, рассчитанного по § 10.3, с трансформатором, отвечающим требованиям по ГОСТ 12965-74

| Расчет | BC , Тл | d, м | С, м | l, м | GCT,кг | GO,кг | PX,Вт | i0 , % | РК, Вт | |

| По § 10.3 | 1,365 | 1,65 | 0,63 | 1,28 | 2,380 | 29 423 | 13 567 | 49 602 | 0,262 | 240 000 |

| По ГОСТ 12965-74 | 1,799 | 1,543 | 0,71 | 1,50 | 2,015 | 37 119 | 12 292 | 59 000 | Не более 0,600 | 245 000 |

Масса стали стержней

Потери холостого хода по (8.32)

где kП,Д=1,20; ВС = 1,65 Тл; ВЯ= 1,65·0,27768/0,28397= 1,613 Тл; рС= 1,263 Вт/кг; рЯ=1,179 Вт/кг (по табл. 8.10); kП,У =9,74 (по табл. 8.13);

Ток холостого хода по (8.44)

где k'П,Д =1,20; k"П,Д =1,15; kТ,ПЛ = 1,18 по тексту пояснения к (8.44) и по табл. 8.21 для ширины второго пакета ярма по табл. 8.5 и 8.21; kТ,У =34,20 по табл. 8.20.

Для стали стержней qC = 1,866 В·А/кг; для стали ярм qЯ = = 1,665 В·А/кг по табл. 8.17 для индукций 1,65 и 1,613 Тл. Площади немагнитных зазоров на прямом стыке ПЗ2=0,27768 м 2 ; на косом стыке ПЗ1=0,27768√2=0,39261 м 2 . Магнитные индукции на прямом стыке ВЗ2=1,65; на косом стыке BЗ1 = 1,65/√2=l,167 Тл. Соответствующие удельные намагничивающие мощности для прямых стыков qЗ2 = 22 460 В·А/м 2 , для косых стыков qЗ1=3240 В·А/м 2 . Число косых стыков nЗ1 = 6, число прямых — nЗ2=2 (табл. 8.17);

QХ = 1,20·1,15·1,866 (15 862 + 0,5·34,20·1,18·1132,5) +

+ 1,20·1,15·1,605 (13 439 — 6·1132,5 + 0,5·34,20·1,18·1132,5) +

+ 1,15(3240·6·0,39261 +22 460·2·0,27768) = 165046 В·А.

Ток холостого хода i0= 165 046/(10·63 000) =0,262 %.

В табл. 10.3 приведено сравнение данных рассчитанного трансформатора с данными трансформатора того же типа, рассчитанного с параметрами холостого хода и короткого замыкания, соответствующими требованиям ГОСТ 12965-74.

Читайте также: