Масса наплавленного металла гост

Обновлено: 04.07.2024

и если заказываете электроды какой % массы наплавленного металла от массы электродов?

в каком справочнике это можно посмотреть?

Массу сварных швов заказываем от 1,5 до 3 процентов от веса конструкции, но в основном считаем честно А про массу электродов у конструктора голова пухнуть не должна, это дело технолога.

Какой смысл в захламлении чертежа такими данными?

"На сварочных чертежах массу наплавленного металла счиаете или ставите какой-нибудь % от общей массы? какой?"

разве не понятно, что в разных конструкциях будет по-разному. ну посчитайте для пары своих конструкций вручную, посчитайте процент, и здесь расскажите.

Вообще есть, ГОСТы, которые определяют расход электрода и газа для различных швов.

В раздел "Материалы" не записывают материалы, необходимое количество которых не может быть определено конструктором по размерам элементов изделия и вследствие этого устанавливается технологом. К таким материалам относят, например: лаки, краски, клей, смазки, замазки, припои, электроды.

Еще и ГОСТ 2.316 можено посмотреть "ПРАВИЛА НАНЕСЕНИЯ НА ЧЕРТЕЖАХ НАДПИСЕЙ, ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ И ТАБЛИЦ"

| 13. Технические требования на чертеже излагают, группируя вместе однородные и близкие по своему характеру требования, по возможности в следующей последовательности: а) требования, предъявляемые к материалу, заготовке, термической обработке и к свойствам материала готовой детали (электрические, магнитные, диэлектрические, твердость, влажность, гигроскопичность и т. д.), указание материалов-заменителей; б) размеры, предельные отклонения размеров, формы и взаимного расположения поверхностей, массы и т. п.; в) требования к качеству поверхностей, указания об их отделке, покрытии; г) зазоры, расположение отдельных элементов конструкции; д) требования, предъявляемые к настройке и регулированию изделия; е) другие требования к качеству изделий, например: бесшумность, виброустойчивость, самоторможение и т. д.; ж) условия и методы испытаний; з) указания о маркировании и клеймении; и) правила транспортирования и хранения; к) особые условия эксплуатации; л) ссылки на другие документы, содержащие технические требования, распространяющиеся на данное изделие, но не приведенные на чертеже. |

Указывая ГОСТ на сварку на чертеже, мы тем самым отсылаем ко всем Техническим требованиям, применительно к этой сварке.

Как-то зашла речь о необходимом количестве электродов на какую-то железяку. Вроде бы надо найти объём швов, поделить на объём одного электрода. Стоящий рядом сварщик спросил о размере катета шва. Сказали. Он говорит, что один электрод - это 8 см шва.

Студентам ПГС на 4 году обучения при выполнении курсового проекта по МК надо было в "расходе" писать и профили, и электроды. Это есть у Беленя в книжке для студентов.

Для окраски надо знать площадь поверхности всех профилей и расход краски (он значительно отличается от расхода на 1 м2 по плоской поверхности). Это должен знать студент 4 курса строительного вуза.

Стоящий рядом сварщик спросил о размере катета шва. Сказали. Он говорит, что один электрод - это 8 см шва.

У Вас золотой сварщик. Дайте номер его телефона. Я бы всех наших конторских директоров оптом поменял бы на одного такого человека.

Студентам ПГС на 4 году обучения при выполнении курсового проекта по МК надо было в "расходе" писать и профили, и электроды. Это есть у Беленя в книжке для студентов.

Для окраски надо знать площадь поверхности всех профилей и расход краски (он значительно отличается от расхода на 1 м2 по плоской поверхности). Это должен знать студент 4 курса строительного вуза.

У Вас золотой сварщик. Дайте номер его телефона. Я бы всех наших конторских директоров оптом поменял бы на одного такого человека

А что Вас удивило? 8см - это совсем немного. Здесь дело, конечно, в катете шва и диаметре электрода. А вообще - 21 век на дворе, какие такие электроды?

На работу выйду 9-го ссылку на норматив дам, как раз подобный вопрос в конце года решали.

По расходу проволоки и электродов.

Ребята, интересно Вас читать.

у Вас случаем нету такой чуда таблицы, чисто для себя сколько электродов надо для разного катета для допустим 10 см. А длина будет зависить от положения шва?

Объясните молодому специалисту че к чему?

Справочник проектировщика под ред. Кузнецова том 1 стр. 464 - на сварку принимать 1% от веса конструкции в сборе со всеми деталями

Справочник проектировщика под ред. Кузнецова том 1 стр. 464 - на сварку принимать 1% от веса конструкции в сборе со всеми деталями отправочной марки

1. Временная инструкция о сосаве и оформлении строительных РЧ зданий и сооружений (1979):

"12.13. В графе спецификации "Вес, кгс" указывается вес одной детали, вес всех деталей и общий вес элемента с учетом веса сварных швов (заводских), который принимается в размере 1% от веса всех деталей марки."

2. СН 460-74 Временная инструкция о сосаве и оформлении строительных РЧ зданий и сооружений. Раздел 5. КМ. Чертежи КМ (1977):

"3.4. . по технической спецификации с учетом массы наплавленного металла в размере 1 % массы профилей и уточнения массы конструкций в деталировочных чертежах (КМД) в размере 3 % массы профилей."

3. ГОСТ 21.502-2007 Правила выполнения проектной и РД МК:

"5.8.2. Спецификацию металла составляют на каждый вид элементов конструкций без учета отходов на обработку и массы наплавленного металла."

1% на швы + 3% на обрезки. На чертежах КМД указывается только масса наплавленных швов, в смете сметчик еще добавляет 3% на обрезки. В расценках есть такой пунктик.

Масса наплавленного металла гост

ОТРАСЛЕВОЙ СТАНДАРТ

ШВЫ СВАРНЫХ СТЫКОВЫХ СОЕДИНЕНИЙ

ТРУБОПРОВОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

Типы и основные размеры

ОСТ 108.940.02-82

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства энергетического машиностроения от 04.06.82 № ВВ-002/4628

Исполнители: НПО ЦКТИ П.М. Христюк

НПО ЦНИИТМАШ Д.Н. Баранов

СОГЛАСОВАН с Главным управлением по монтажу теплосилового оборудования электростанций при Министерстве энергетики и электрификации СССР

с Главным техническим управлением по эксплуатации энергосистем Министерства энергетики и электрификации СССР

с Главным производственно-техническим управлением Министерства энергетики и электрификации СССР

Техническое управление Министерства энергетического машиностроения

Начальник управления В.П. Головизнин

Начальник отдела опытно-

конструкторских и научно-

и стандартизации А.В. Штапаук

Управление атомного машиностроения Министерства энергетического машиностроения

главный сварщик А.Г. Винников

Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И.И. Ползунова (НПО ЦКТИ)

Генеральный директор Н.М. Марков

отделом стандартизации П.М. Христюк

Заведующий сектором Д.Д. Дорофеев

ведущий инженер Г.Н. Смирнов

Ведущий инженер Л.Н. Жылюк

Старший инженер Д.Ф. Фомина

Конструктор III категории Н.В. Москаленко

Ведущий инженер В.Н. Шанский

новых материалов В.Н. Земзин

СОИСПОЛНИТЕЛИ: Научно-производственное объединение по технологии машиностроения (НПО ЦНИИТмаш)

Генеральный директор Е.Т. Долбенко

материалов по технологии

энергомашиностроения Д.Н. Баранов

Белгородский завод энергетического машиностроения (БЗЭМ)

Главный инженер И.В. Горбатенко

Главный сварщик А.Е. Гринёв

КО трубопроводов Г.А. Мисирьянц

Начальник КТОС Г.А. Авдеев

зам. главного конструктора

КО трубопроводов В.Ф. Логвиненко

Начальник бюро Ф.А. Гловач

Инженер А.С. Шестернин

СОГЛАСОВАНО с Главным управлением по монтажу теплосилового оборудования электростанций при Министерстве энергетики и электрификации СССР

Начальник В.А. Казаров

Заместитель начальника Д.Я. Шамараков

Главный инженер А.И. Ягушкин

с ПТИ «Энергомонтажпроект»

Главный инженер А.Д. Шанин

Главный специалист И.Н. Ворновицкий

Взамен

ОСТ 24.030.05

ОСТ 24.030.05-72

Указанием Министерства энергетического машиностроения от 04.06.82 № ВВ-002/4628 срок введения установлен

Проверен в 1983 г.

(Измененная редакция, Изм. № 1).

1 . Настоящий стандарт распространяется на стыковые сварные соединения труб между собой, труб с фасонными деталями и арматурой тепловых электростанций, работающих на органическом топливе, для паропроводов из хромомолибденованадиевых сталей с параметрами среды:

Р = 25,01 МПа (255 кгс/см 2 ), t = 545 °С;

Р = 13,73 МПа (140 кгс/см 2 ), t = 560 °С;

Р = 13,73 МПа (140 кгс/см 2 ), t = 545 °С;

Р = 13,73 МПа (140 кгс/см 2 ), t = 515 °С;

Р = 9,81 МПа (100 кгс/см 2 ), t = 540 °С;

Р = 4,02 МПа (41 кгс/см 2 ), t = 545 °С.

для трубопроводов пара и горячей воды из углеродистых и кремне-марганцовистых сталей с параметрами среды:

Р = 37,27 МПа (380 кгс/см 2 ), t = 280 °С;

Р = 23,54 МПа (240 кгс/см 2 ), t = 250 °С;

Р = 18,14 МПа (185 кгс/см 2 ), t = 215 °С;

Р = 3,92 МПа (40 кгс/см 2 ), t = 440 °С;

Р = 7,45 МПа (76 кгс/см 2 ), t = 145 °С;

Р = 4,31 МПа (44 кгс/см 2 ), t = 340 °С;

Р = 3,92 МПа (40 кгс/см 2 ), t = 200 °С.

2 . Настоящий стандарт устанавливает основные типы сварных швов, их форму и размеры, а также конструктивные элементы подготовки кромок под стыковую сварку труб, фасонных деталей и арматуры трубопроводов.

Требования к подготовке и сборке под сварку, рекомендации по выбору сварочных материалов, применению видов сварки и другие технические требования по ОП № 02ЦС-66,

- для монтажных швов - по РТМ 1С-81.

Сварка и термообработка сварных соединений производится в соответствии с требованиями ПК № 03ЦС-66.

(Измененная редакция, Изм. № 1, 2).

3 . Типы швов сварных стыковых соединений должны соответствовать указанным в табл. 1 .

Характер выполненного шва и форма подготовленных кромок

Форма поперечного сечения выполненного шва и подготовленных кромок

Размеры свариваемых труб

Наружный диаметр D н

Толщина стенки S

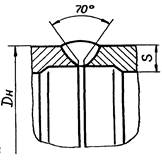

Односторонний со скосом двух кромок без расточки

Автоматическая или ручная дуговая и аргонодуговая корня шва

Для монтажных швов допускается выполнять подготовку кромок без скосов.

Св. 16 до 89 вкл.

от 57 до 76 вкл.

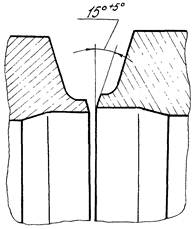

Односторонний со скосом двух кромок и расточкой

св. 89 до 133 вкл.

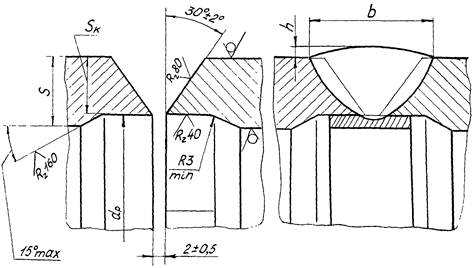

Односторонний с криволинейным скосом двух кромок и расточкой

При толщине стенки св. 16 мм допускается уменьшение угла разделки кромок до 20°.

Односторонний на остающемся подкладном кольце со скосом двух кромок и расточкой

Автоматическая или ручная дуговая

Допускается увеличение угла разделки кромок до 30° при монтаже или ремонте.

Примечания: 1. Для швов С4 и С5 допускается автоматическая или ручная дуговая и аргонодуговая сварка без остающегося подкладного кольца.

2 . Сварные швы С2, С3 и С5 допускается выполнять с применением расплавляемых вставок. Конструкция и размеры расплавляемых вставок устанавливаются чертежами изготовителя.

Нет пунктов 3, 4, 5

6 . Остающиеся подкладные кольца для сварных соединений С4 и С5 изготавливаются по конструкторской документации разработчика трубопровода.

(Измененная редакция, Изм. № 1 , 2 ).

Допускается применение не указанных в настоящем стандарте типов сварных соединений и подготовки кромок патрубков арматуры и оборудования под сварку с трубопроводами при соблюдении dp по табл. 3 и остальных требований ОП № 02ЦС-66.

(Измененная редакция, Изм. № 2 ).

4 . Конструктивные элементы и размеры подготовленных под сварку кромок С1, С2 и С3 указываются в стандартах вида «Конструкция и размеры», применение других типов подготовки кромок производится по конструкторской документации, согласованной с предприятием-изготовителем деталей и сборочных единиц трубопроводов.

(Новая редакция, Изм. № 2 ).

5 . Пример обозначения в конструкторской документации сварного шва С3.

Если в технических требованиях конструкторской документации имеется указание о выполнении сварных швов по настоящему стандарту, обозначение стандарта в обозначении швов допускается не проставлять.

6 . В зависимости от марки стали основного металла или их сочетания в конструкторской документации независимо от вида сварки рекомендуются применять типы электродов в соответствии с табл. 2 . Допускается указывать другие сварочные материалы в соответствии с ОП № 02ЦС-66.

(Новая редакция, Изм. № 2 ).

Стандарт или технические условия на электроды

20, 20К, 25Л в любом сочетании

20, 20К со сталями 15ГС, 16ГС, 20ГСЛ

15ГС, 16ГС, 20ГСЛ в любом сочетании

в любом сочетании

7 . Конструктивные элементы и размеры подготовленных под сварку кромок и выполненных сварных швов должны соответствовать указанным на черт. 1 ÷ 5 и в табл. 3 .

Шов С1 односторонний со скосом двух кромок без расточки

Шов С2 односторонний со скосом двух кромок

Шов С3 односторонний с криволинейным скосом двух кромок и расточкой

Допускаемый вариант разделки кромки

Шов С4 односторонний на остающемся подкладном кольце со скосом двух кромок и расточкой

Допускается применять угол разделки кромок 15 ° + 2° вместо 7° + 1 ° .

(Измененная редакция, Изм. № 2).

Шов С5 односторонний на остающемся подкладном кольце со скосом двух кромок и расточкой

Размеры швов и теоретическая масса наплавленного металла

Проход условный D У

S K , не менее

После зачистки сварного шва

Р = 25,01 МПа (255 кгс/см 2 ); t = 545 ° С

Р = 13,73 МПа (140 кгс/см 2 ), t = 560 °C; Р = 13,73 МПа (140 кгс/см 2 ), t = 545 °С;

Р = 13,73 МПа (140 кгс/см 2 ), t = 515 ° C; Р = 9,81 МПа (100 кгс/см 2 ), t = 540 °С;

Р = 4,02 МПа (41 кгс/см 2 ), t = 545 °C

Р = 13,73 МПа (140кгс/см 2 ), t = 560 °С; Р = 13,73 МПа (140 кгс/см 2 ), 545 °С

Р = 13,73 МПа (140 кгс/см 2 ), t = 560 ° С

Р = 13,73 МПа (140 кгс/см 2 ), t = 545 ° С

Р = 13,73 МПа (140 кгс/см 2 ), t = 515 °С; Р = 9,81 МПа (100 кгс/см 2 ), t = 540 °С

P = 4,02 МПа (41 кгс/см), t = 545 °С

P = 13,73 МПа (140 кгс/с 2 ), t = 515 ° C

Р = 9,81 МПа (100 кгс/см 2 ), t = 540 ° C

Р = 4,02 МПа (41 кгс/см 2 ), t = 545 ° С

Р = 37,27 МПа (380 кгс/см 2 ), t = 280 ° C

Р = 23,54 МПа (240 кгс/см 2 ), t = 250 °С; Р = 18,14 МПа (185 кгс/см 2 ), t = 215 °С;

Р = 3,92 МПа (40 кгс/см 2 ), t = 440 °С; Р = 7,45 МПа (76 кгс/см 2 ), t = 145 °С;

Р = 4,31 МПа (44 кгс/см 2 ), t = 340 °С; Р = 3,92 МПа (40 кгс/см 2 ), t = 200 °С

Р = 23,54 МПа (240 кгс/см 2 ), t = 250 °С; Р = 18,14 МПа (185 кгс/см 2 ), t = 215 °С

Р = 23,54 МПа (240 кгс/см 2 ), t = 250 ° C

Р = 18,14 МПа (185 кгс/см 2 ), t = 215 ° C

Р = 4,31 МПа (44 кгс/см 2 ), t = 340 °С; Р = 3,92 МПа (40 кгс/см 2 ),t = 200 °С

Р = 3,92 МПа (40 кгс/см 2 ), t = 440 °С; Р = 7,45 МПа (76 кгс/см 2 ), t = 145 °С

Р = 3,92 МПа (40 кгс/см 2 ), t = 440 ° C

Р = 7,45 МПа (76 кгс/см 2 ), t = 145 °С; Р = 4,31 МПа (44 кгс/см 2 ), t = 340 °С

Р = 4,31 МПа (44 кгс/см 2 ), t = 340 ° C

Р = 3,92 МПа (40 кгс/см 2 ), t = 200 ° C

* Допускается уменьшение длины расточки до 50 мм при зачистке сварного шва заподлицо с наружной поверхностью и шероховатостью Rz40 по согласованию с головной материаловедческой организацией.

Примечания: 1. Усиление шва допускается удалять механическим способом до h = 0.

2 . Теоретическая масса наплавленного металла определена по средним значениям размеров швов при ручной дуговой сварке и уточняется технологическим процессом изготовителя.

3 . При полуавтоматической сварке в среде защитных газов размеры сварных швов должны соответствовать ручному виду сварки.

5 . Трубы, условные проходы которых указаны в скобках, применять по согласованию с предприятием-изготовителем.

(Измененная редакция, Изм. № 2 , 3).

8 . Для швов с остающимся подкладным кольцом допускается притупление кромок до 1 мм.

9 . В односторонних стыковых сварных соединениях, выполняемых без подкладных колец и расплавляемых вставок должны быть соблюдены следующие требования.

9.1 . Сплошное или прерывистое превышение проплава корня шва «С» (черт. 6 ) не должно быть более:

1 ,5 мм для труб с наружным диаметром до 32 мм вкл.

2 ,0 мм - « - - « - св. 32 до 159 мм вкл.

2 ,5 мм - « - - « - св. 159 мм

9.2 . Вогнутость корня шва «С1» (черт. 7 ) не должны быть более:

0 ,6 мм для труб с толщиной стенки до 3 мм вкл.

0 ,9 мм - « - - « - св. 3 до 8 мм вкл.

0 ,155, но не более 1,6 мм для труб с толщиной стенки св. 8 мм

9.3 . Разность фактических размеров внутренней расточки d р подготовленных под сварку кромок стыкуемых труб и фасонных деталей наружным диаметром 108 мм и более не должны превышать 1 мм.

10 . Минимальное значение длины цилиндрической части L р внутренней расточки d р подготовленных под сварку кромок должно удовлетворять требованиям ОП № 501 ЦД-75.

Длина цилиндрической части внутренней расточки подготовленных под сварку кромок арматуры должна быть не менее 20 мм.

11 . Переход от поверхности внутренней расточки к необработанной поверхности труб должен быть плавным под углом не более 15°. Допускается выполнять переход под углом не более 27 ° включительно и длину расточки L р = 12 +3 мм для:

деталей литых, кованых, штампованных и штампосварных;

деталей, изготавливаемых из труб с увеличенной толщиной стенки (отводов гнутых, тройников, переходов и др.);

отводов гнутых с прямыми участками менее наружного диаметра изгибаемой трубы.

12 . Плавный переход по внутренней поверхности в месте стыка труб между собой или с деталями допускается обеспечивать методом раздачи (черт. 8 ), конусной или цилиндрической расточек деталей с меньшим внутренним диаметром (черт. 9 ) под углом не более 15°.

13 . Расточка на размер dp может не производиться, если внутренние размеры стыкуемых труб и деталей обеспечивают соблюдение требований по смещению обработанных кромок под сварку. Необработанная поверхность должна быть зачищена до металлического блеска на длине не менее 10 мм.

14 . При сварке швов на подкладных кольцах, зазор между подкладным кольцом и внутренней расточкой труб и деталей должен удовлетворять требованиям РТМ 1 С-73.

15 . При сварке с трубами литых, кованых, штампованных и штампо-сварных деталей и арматуры, плавный переход от одного сечения к другому должен обеспечиваться комбинированно: за счет утонения стенки конца элемента с большей толщиной стенки до расчетного значения на кромке и за счет наклонного расположения поверхности сварного шва со стороны раскрытия кромок.

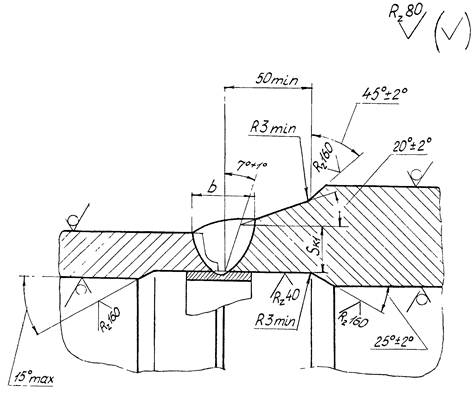

Обточка по наружной поверхности должна выполняться на выход. При длине обточки более 50 мм допускается выход обточки под углом 45° (черт. 10).

Примечание. S К1 - принимается по расчету на прочность от внутреннего давления.

16 . Сварные соединения труб с арматурой, фасонными и трубными деталями допускается выполнять с комбинированной разделкой кромок: со скосом кромок со стороны трубы по типу шва, установленного настоящим стандартом, а со стороны арматуры или фасонной детали по типу швов С4 и С5 (черт. 11 ).

Пример сварного соединения с комбинированной разделкой кромок

Примечание. S K 1 принимается по расчету на прочность от внутреннего давления.

ПЕРЕЧЕНЬ

документов, на которые даны ссылки в стандарте

Основные положения по сварке и термообработке сварных соединений трубных систем котлоагрегатов и трубопроводов тепловых электростанций.

Руководящие технические материалы по сварке, термообработке и контролю трубных систем котлов и трубопроводов при монтаже и ремонте оборудования тепловых электростанций.

Основные положения по ультразвуковой дефектоскопии сварных соединений котлоагрегатов и трубопроводов тепловых электростанций.

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

1. АППАРАТУРА И МАТЕРИАЛЫ

1.1.1. Метод основан на сборе выделяющегося из образца сварного шва водорода в камере с последующим измерением его объема методом газовой хроматографии.

Для ускорения анализа образец дегазируется при температуре (150 ± 5) °С.

Схема прибора приведена на черт. 1. Выделяющийся из образца 1 водород собирается в металлической камере 2, соединенной с хроматографом 7 через электромагнитный переключатель направления движения газа 5. Управление работой переключателя 5 выполняется с помощью блока управления 6.

Схема прибора для хроматографического метода анализа (метод 1)

1 - образец; 2 - реакционная камера; 3 - крышка реакционной камеры; 4 - печь для нагрева камеры с образцом; 5 - электромагнитный переключатель направления движения газа; 6 - блок управления электромагнитным переключателем направления движения газа; 7 - хроматограф; 8 - блок подготовки газа хроматографа; 9 - блок подготовки детектора по теплопроводности; 10 - блок регулятора температуры; 11 - потенциометр 1КСП-4; 12 - интегратор И-02 (И-05); 13 - баллон с аргоном

Промежуток времени, на который камера 2 подключается к потоку газа-носителя аргона для вымывания выделившегося из образца водорода (или промывка камеры от воздуха после помещения в нее образца), - цикл отбора водорода или промывка камеры. Промежуток времени, на который камера 2 отключена от потока газа-носителя аргона для накопления водорода - цикл накопления водорода.

Во время накопления водорода в камере 2 газ-носитель аргон проходит через хроматограф 7, минуя камеру 2. Для измерения объема выделившегося водорода газ-носитель с помощью переключателя 5 направляется через камеру 2 в хроматограф 7, где детектируется.

Выходной сигнал регистрируется потенциометром 11, его площадь измеряется интегратором 12. Работа хроматографа 7 и его детектора по теплопроводности управляется соответственно блоками 10 и 9. Расход газа-носителя в двух магистралях хроматографа задается с помощью блока подготовки газа хроматографа 8. Для ускорения анализа образец 1 вместе с камерой 2 нагревают печью сопротивлением 4.

Количество циклов накопления водорода и отбора водорода определяют интенсивностью выделения водорода из образца. Количество выделившегося водорода из образца равно сумме площадей пиков водорода, умноженной на функцию преобразования прибора.

1.2. Сущность вакуумного метода (метод 2)

1.2.1. Метод основан на сборе выделяющегося водорода из образца в вакуумированный контейнер, соединенный с манометром. Объем выделившегося водорода определяют с учетом объема контейнера и изменения в нем давления за счет выделившегося водорода. Дегазация образца выполняется при комнатной температуре.

Конструкция прибора для измерения объема диффузионного водорода приведена на черт. 2. Водород, выделяющийся из образца, помещенного в колбу 7, повышает давление, регистрируемое жидкостным манометром 6.

1.3. Для измерения объема водорода используются приборы, приспособления и материалы:

1.3.1. Метод 1

1.3.1.1. Прибор ОБ 2456 или ОБ 2144, в состав которого входит хроматограф ЛХМ-8МД или ЛХМ-80 с детекторами по теплопроводности (или хроматографы других марок, укомплектованные детекторами по теплопроводности). Приведенные приборы изготавливают по нормативно-технической документации. Прибор ОБ 2456 предназначен для одновременного анализа трех образцов, прибор ОБ 2144 - для одного образца.

Допускается пользоваться другими приборами, основанными на принципах хроматографического анализа газов, обеспечивающих идентичные результаты, изготовленными по другой нормативно-технической документации.

1.3.2. Метод 2

1.3.2.1. Вакуумный прибор (черт. 2), устройство которого приведено в приложении 2.

1.3.2.2. Приспособление для наплавки (черт. 3, 4).

1.3.2.3. Универсальный фотоувеличитель «Беларусь-2М» по НТД.

1.3.2.5. Весы аналитические ВЛДП-200 г, 2 кл. по НТД.

1.3.2.6. Реактивы: ацетон по ГОСТ 2603 ; спирт этиловый технический по ГОСТ 18300 ; толуол по ГОСТ 5789 ; силикагель по ГОСТ 8984 ; аргон по ГОСТ 10157 ; эфир для наркоза - по НТД.

Прибор для вакуумного метода анализа (метод 2)

1, 2, 3, 4 - краны вакуумные; 5 - лампа вакуумметрическая; 6 - манометр; 7 - колба

Приспособление для наплавки образцов по методам 1 и 2

1, 2 - медные водоохлаждаемые губки; 3 - тиски с ручным приводом

Приспособление для наплавки образцов по методу 2

1 - болт М12; 2, 4 - зажимы медные; 3 - заготовка образца; 5 - гайка М12; 6 - размерная планка

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1.1. Образец представляет собой пластину с наплавленным валиком. Валик следует наплавлять на заготовку, состоящую из пластины, собранной вместе с выводными планками в соответствии с черт. 5.

2.1.2. Материал пластины и выводных планок: для классификации сварочных материалов - сталь марок БСт3сп, ВСт3сп по ГОСТ 380 ; для других назначений допускается применение низкоуглеродистых и низколегированных сталей, для сварки которых предназначены испытуемые сварочные материалы.

Заготовки для изготовления пластин и выводных планок должны быть подвергнуты отжигу при температуре 650 - 670 °С в течение не менее 2 ч.

2.1.3. Пластина маркируется на нижней поверхности (по отношению к наплавленному валику).

2.1.4 Пластина и выводные планки после опиловки заусенцев и острых кромок должны быть промыты: для метода 1 - в ацетоне и спирте этиловом техническом; для метода 2 - в толуоле, затем в ацетоне и спирте этиловом техническом.

2.1.5. Пластина до наплавки валика должна быть взвешена с погрешностью, не более ± 0,01 г.

2.1.6. Пластины и выводные планки до наплавки валика должны храниться в эксикаторе с силикагелем. Силикагель следует регенерировать при температуре 150 - 300 °С в течение 3 ч не реже одного раза в три месяца.

2.1.7. Заготовка типа I предназначена для испытания электродов диаметром 3 - 4 мм по методу 1, заготовка типа II предназначена для испытания электродов диаметром более 4 мм, проволок порошковых и проволок стальных сварочных по методу 1, заготовка типа III предназначена для испытания электродов диаметром 3 - 6 мм по методу 2 (черт. 5).

Заготовки составных образцов для наплавки валика

1 - пластина; 2, 3 - выводные планки; неуказанные отклонения размеров H12

2.2.1. Для наплавки валика заготовку зажимают в приспособление для наплавки. Температура приспособления должна быть в пределах от температуры окружающей среды до температуры ее точки росы.

2.2.2. Электроды и проволоки порошковые перед наплавкой валика должны быть просушены в соответствии с требованиями нормативно-технической документации на их изготовление.

Если в нормативно-технической документации отсутствуют указания по режимам просушки, то их следует установить по согласованию изготовителя с потребителем сварочного материала, исходя из вида покрытия или сердечника порошковой проволоки.

2.2.3. Род и полярность тока при наплавке валика должны соответствовать требованиям эксплуатационной документации изготовителя сварочного материала, среднее значение тока должно составлять 90 % его максимальной величины для электродов и 80 % - для порошковых и стальных сварочных проволок.

2.2.4. При наплавке валика покрытыми электродами линейную скорость наплавки следует установить из условия расплавления от 12 до 13 см длины электрода при наплавке 10 см длины валика.

Примечание. При применении электродов, содержащих в покрытии железный порошок, длина расплавленной части электрода на единицу длины наплавляемого валика должна быть пропорционально уменьшена в соответствии с выходом наплавленного металла для испытуемой марки электродов.

2.2.5. При наплавке валика порошковыми и стальными сварочными проволоками режимы сварки следует установить из условия получения валика шириной не более 22 мм, высотой не более 6 мм, погонной энергии при наплавке не более 3 кДж/мм.

2.2.6. При наплавке валика его начало и конец следует выполнять на выводных планках.

2.2.7. Поперечные колебания конца электрода или проволоки во время наплавки не допускаются.

2.2.8. Наплавка нескольких заготовок образцов одним электродом не допускается.

2.2.9. Наплавку валика следует проводить при абсолютной влажности воздуха 10 - 15 г/м 3 (относительная влажность воздуха от 60 до 90 % при 20 °С).

2.3. Обработка образцов после наплавки

2.3.1.1. После наплавки валика вынуть заготовку из приспособления для сварки, погрузить в воду с температурой не более 10 °С. Объем воды должен быть не менее 8 дм 3 . После охлаждения в воде не более чем через 3 с заготовку поместить в спирт или ацетон, смешанные с твердой углекислотой или в жидкий азот.

2.3.2. Метод 2

2.3.2.1. После наплавки валика вынуть заготовку из приспособления для сварки, погрузить в воду с температурой не более 10 °С. Объем воды должен быть не менее 8 дм 3 .

2.3.2.2. Отделить выводные планки. Удалить шлак, брызги, зачистить поверхность образца со всех сторон металлической щеткой. Щетку при зачистке следует окунать в воду.

2.3.2.3. После зачистки образец следует взять щипцами и последовательно промыть в этиловом техническом спирте, ацетоне и в эфире по 8 - 10 с.

При промывке спиртом образец необходимо протирать бязью. Расход каждой из жидкостей не менее 100 см 3 на четыре образца.

2.3.2.4. Промытый образец необходимо со всех сторон осушить от остатков растворителей в потоке горячего воздуха над электроплиткой мощностью не менее 1 кВт с закрытой спиралью на расстоянии 10 - 15 мм от поверхности плитки.

2.3.2.5. Последовательность выполнения операций по обработке образцов после наплавки и время их выполнения приведена в таблице.

6.1. Расчет режимов ручной дуговой сварки (наплавки)

При ручной дуговой сварке (наплавке) к параметрам режима сварки относятся сила сварочного тока, напряжение, скорость перемещения электрода вдоль шва (скорость сварки), род тока, полярность и др.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве.

При выборе диаметра электрода для сварки можно использовать следующие ориентировочные данные:

В многослойных стыковых швах первый слой выполняют электродом 3–4 мм, последующие слои выполняют электродами большего диаметра.

Сварку в вертикальном положении проводят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм.

При наплавке изношенной поверхности должна быть компенсирована толщина изношенного слоя плюс 1–1,5 мм на обработку поверхности после наплавки.

Сила сварочного тока, А, рассчитывается по формуле:

где К – коэффициент, равный 25–60 А/мм; dЭ – диаметр электрода, мм.

Коэффициент К в зависимости от диаметра электрода dЭ принимается равным по следующей таблице:

Силу сварочного тока, рассчитанную по этой формуле, следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве.

Если толщина металла S ≥ 3dЭ, то значениеIСВ следует увеличить на 10–15%. Если же S ≤ 1,5dЭ, то сварочный ток уменьшают на 10–15%. При сварке угловых швов и наплавке, значение тока должно быть повышено на 10–15%. При сварке в вертикальном или потолочном положении значение сварочного тока должно быть уменьшено на 10–15%.

Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги UД= 22 ÷ 28 В.

Расчет скорости сварки, м/ч, производится по формуле:

где αН – коэффициент наплавки, г/А ч (принимают из характеристики выбранного электрода по табл. 9 приложения); FШВ – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см 2 ; ρ – плотность металла электрода, г/см 3 (для стали ρ =7,8 г/см 3 ).

Масса наплавленного металла, г, для ручной дуговой сварки рассчитывается по формуле:

где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см 3 ).

Расчет массы наплавленного металла, г, при ручной дуговой наплавке производится по формуле:

где FНП – площадь наплавляемой поверхности, см 2 ; hН – требуемая высота наплавляемого слоя, см.

Время горения дуги, ч, (основное время) определяется по формуле:

Полное время сварки (наплавки), ч, приближенно определяется по формуле:

где tO – время горения дуги (основное время),ч; kП – коэффициент использования сварочного поста, который принимается для ручной сварки 0,5 ÷ 0,55.

Расход электродов, кг, для ручной дуговой сварки (наплавки) определяется по формуле:

где kЭ – коэффициент, учитывающий расход электродов на 1 кг наплавленного металла (табл. 9 приложения).

Расход электроэнергии, кВт ч, определяется по формуле:

где UД– напряжение дуги, В; η– КПД источника питания сварочной дуги; WO–мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т– полное время сварки или наплавки, ч.

Значения η источника питания сварочной дуги и WO можно принять по таблице:

Выбор и обоснование источника питания сварочной дуги может быть осуществлен по табл. 1–5 приложения.

6.2. Расчет режимов сварки (наплавки) в углекислом газе проволокой сплошного сечения

В основу выбора диаметра электродной проволоки при сварке и наплавке в углекислом газе положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке:

Расчет сварочного тока, А, при сварке проволокой сплошного сечения производится по формуле:

где а – плотность тока в электродной проволоке, А/мм 2 (при сварке в СО2 а=110 ÷ 130 А/мм 2 ; dЭ – диаметр электродной проволоки, мм.

Механизированные способы сварки позволяют применять значительно большие плотности тока по сравнению с ручной сваркой. Это объясняется меньшей длиной вылета электрода.

Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока по табл. 6.1.

Зависимость напряжения и расхода углекислого газа от силы сварочного тока

При сварочном токе 200 ÷ 250 А длина дуги должна быть в пределах 1,5 ÷ 4,0 мм. Вылет электродной проволоки составляет 8 ÷ 15 мм (уменьшается с повышением сварочного тока).

Скорость подачи электродной проволоки, м/ч, расчитывается по формуле:

где αР – коэффициент расплавления проволоки, г/А ч ; ρ – плотность металла электродной проволоки, г/см 3 (для стали ρ =7,8 г/см 3 ).

Значение αР рассчитывается по формуле:

Скорость сварки (наплавки), м/ч, рассчитывается по формуле:

где αН - коэффициент наплавки, г/А ч; αН = αР(1-Ψ), где Ψ - коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2 Ψ = 0,1- 0.15;FB - площадь поперечного сечения одного валика, см 2 . При наплавке в СО2 принимается равным 0,3 - 0,7 см 2 .

Масса наплавленного металла, г, сварке рассчитывается по следующим формулам:

при наплавочных работах:

где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см 3 ); VН - объем наплавленного металла, см 3 .

Время горения дуги, ч, определяется по формуле:

Полное время сварки (наплавки), ч, определяется по формуле:

где kП – коэффициент использования сварочного поста, ( kП= 0,6 ÷ 0,57).

Расход электродной проволоки, г, рассчитывается по формуле:

где GH – масса наплавленного металла, г; Ψ – коэффициент потерь, (Ψ = 0,1 - 0,15).

где UД– напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷ 0,9; WO–мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе Wо = 2,0÷ 3,0 кВт, на переменном – Wо= 0,2÷ 0,4 кВт.

Справочные сведения по оборудованию для сварки в СО2 приведены в табл. 4,5,7 приложения.

Читайте также: