Материал для пескоструйной обработки металла

Обновлено: 04.10.2024

Сегодня с понятием пескоструйной обработки сталкиваются даже люди, которые никак не связаны с промышленной деятельностью. Оборудование данного типа способно решать самый широкий круг задач. Например, заказывая новый шкаф-купе, можно услышать от мастера фразу, что рисунки на зеркале будут сделаны пескоструйным аппаратом. Для выполнения тех или иных работ он компонуется по-разному, имеет различные габариты, цену. Однако общее устройство пескоструйного аппарата остается неизменным.

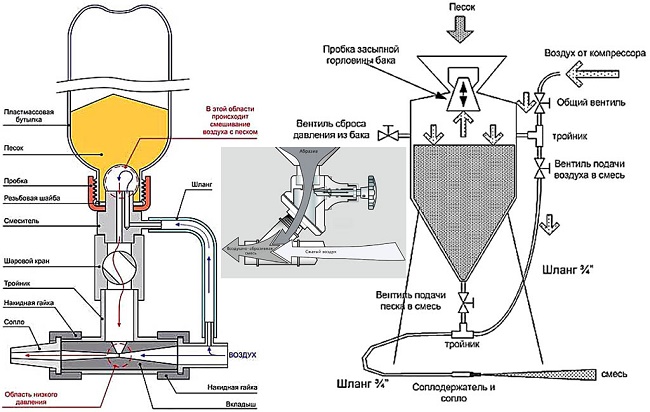

Устройство и принцип работы пескоструя

Принцип работы любой пескоструйной установки заключен в ударном воздействии на обрабатываемую поверхность частицами абразива. В зависимости от применяемой рабочей смеси, создаваемая механическая сила может варьироваться от крайне слабой до интенсивно-ударной.

Различают самые разные категории пескоструйного оборудования. Это может быть классификация:

- по несущему абразив потоку: пламя, воздух или жидкость;

- в зависимости абразива, с которым пескоструй работает (пластиковые гранулы, стеклянные шарики, стальная дробь, порошковые абразивы и многое другое);

- по инженерному решению: эжекторный и напорный.

В общем случае, конструкционная схема пескоструйного аппарата достаточно проста. В ней присутствует генератор потока (воздуха, жидкости, горючего агента), емкость с рабочей смесью, выпускной тракт и пистолет, инструмент оператора. В роли дополнительного оснащения выступают ресивер, автоматика контроля и регулирования, механика аварийного срабатывания, соединительные и питающие кабеля. Однако в зависимости от конкретного инженерного решения, главные принципы построения конструкции могут отличаться друг от друга.

Напорная установка

Напорный пескоструй устроен наиболее просто. В его основе — емкость с абразивом. Под давлением воздуха (для простоты, будут рассматриваться только такие агрегаты):

- абразив в накопительном бункере перемешивается и поступает в приемную камеру в равномерно дисперсном состоянии;

- рабочая смесь захватывается потоком воздуха и поступает через выходной шланг к пистолету.

Схема напорной установки проста. Это обеспечивает не только надежность и отказоустойчивость оборудования, но и высокую производительность в сочетании с широким спектром доступных для использования абразивов.

Эжекторная установка

В эжекторной установке захват абразивной смеси происходит в результате формирования в заборной области низкого давления. Работает схема следующим образом:

- сжатый воздух поступает непосредственно в пистолет;

- конструкция типа распылителя в результате эффекта Бернулли образует в заборной трубке низкое давление;

- абразивная смесь в области трубки забора воздуха в емкость засасывается в выходной шланг и поступает в пистолет.

Важно! Эжекторная установка, в сравнении с напорной, характеризуется меньшей производительностью. Однако она компактнее (при равных эксплуатационных показателях), позволяет проводить тонкие работы.

Характеристики выходного шланга и сопла пистолета играют важную роль в параметрике процесса обработки поверхности. Это утверждение верно для любого типа оборудования. При увеличении диаметра шланга можно подать большее количество рабочей смеси. Для ее пропускания потребуется сопло значительного диаметра. Однако при этом уменьшится скорость частиц и, следовательно, скорость и интенсивность обработки целевой поверхности. Поэтому на практике требуется тщательно балансировать соотношение диаметров сопла и подающего шланга для достижения оптимальных результатов.

Естественно, пескоструйные установки различаются по массогабаритным показателям и производительности. К примеру, маломощные компактны и применяются в небольших мастерских. Для перевозки среднепроизводительных используется колесный транспорт, такие пескоструи потребуются для обработки стен зданий или металлоконструкций. Самый мощный класс оборудования обычно применяется стационарно, для нескольких операторов в промышленных условиях.

Общие правила безопасности при работе пескоструем

Обработка пескоструем должна производиться с соблюдением всех правил безопасности. Оператор в зоне действий неизбежно подвергается риску. Главный заключен в выбросе в воздух мелкой пыли, кремниевой при работе песком, иной при использовании других абразивов. Кроме остатков, образованных разрушением применяемой смеси, в воздух неизбежно поступают мельчайшие частицы уничтожаемого покрытия. Это может быть самый разнообразный набор веществ, начиная от окалины, заканчивая токсичными агентами лакокрасочных материалов.

Работать пескоструем нужно с обязательным соблюдением основных правил техники безопасности.

- Оператор обязан использовать специальный защитный костюм с респираторной маской, надежно изолирующей человека от окружающей среды.

- Работа пескоструйным аппаратом разрешается только для лиц, достигших 18 летнего возраста.

- В случаях, если очистка производится в закрытых камерах, занятые выполнением поставленной задачи операторы должны применять шланговые противогазы. Допускается использование закрытых масок с подачей воздуха снаружи рабочего помещения. Также, операторы для защиты могут пользоваться скафандрами с системой фильтрации воздуха от паров масла, пыли.

- Закрытые помещения для работы с пескоструйным оборудованием обязательно оснащаются системами принудительной вентиляции.

- При работе на высоте при очистке стен зданий использование страховочного оснащения является обязательным.

Важно! Перед началом работы оператор тщательно проверяет состояние шлангов, заземление пескоструйного аппарата для нейтрализации статического напряжения, осматривает провода питания и оценивает состояние нагнетающей установки.

Работник обязан пройти обучение по технике безопасности. Для пескоструйных машин в область знаний входят не только сведения о порядке выполнения работ с аппаратом в различных условиях. Операторы установок обязаны знать правила техники безопасности при работе с баллонами под высоким давлением. В промышленных условиях, на предприятии проводится ежеквартальный повторный инструктаж персонала по охране труда. Также организовывается ежегодная проверка зданий техники безопасности при работе с пескоструйным оборудованием. Медосмотр для занятого персонала проводится 1 раз в год.

Кузовные работы по металлу при помощи пескоструйного аппарата

Оборудование для пескоструйной обработки широко применяется на СТО и в мастерских, занятых покраской и кузовным ремонтом. Однако установки для проведения таких работ должны соответствовать ряду критериев:

- использовать широкий спектр абразивов для того или иного воздействия на покрытия;

- обеспечивать обработку без повреждения металла;

- иметь возможность регулировать скорость и производительность работы.

На практике сегодня применяется как обычный песок в роли абразивного материала, так и особые смеси. Рост популярности показывают специальные гранулы, которые содержат соду и добавки. После обработки металла такими средствами он не только очищается от краски, но и получает защиту от коррозии.

Важно! Применение любого абразива вызывает выделение опасной для дыхания пыли. В небольшом помещении мастерской это может стать проблемой. Поэтому сегодня для обработки кузова автомобиля применяют устройства бластинга, использующие в роли абразива углекислотный снег.

Работа таких устройств отличается не просто бережной очисткой колесных дисков или элементов кузова, но и низкой стоимостью. Источником рабочей смеси и одновременно генератором потока в установках такого класса выступает баллон с жидкой кислотой. Бластинг углекислотой называют беспылевой очисткой. Например, обработка дисков пескоструем может проводиться в малой мастерской, при условии организации принудительной вентиляции для отвода газа.

Совет! Чтобы избежать проблем с отравлением углекислотой, чистить металлические детали рекомендуется на открытом воздухе.

Шлифовка дерева пескоструем

Дерево — материал достаточно непрочный. Даже при длительном сроке эксплуатации поверхность бревна или доски разрушается. Образуются локальные области гниения, расслоения, пересыхания. Дом из сруба или отделанный деревянными элементами начинает выглядеть неэстетично. То же можно сказать и о множестве изделий из популярного природного материала.

Возвратить первозданный вид стен или деталей позволяет обработка дерева пескоструйной установкой. При этом:

- выделяется просто огромное количество пыли;

- работа отличается повышенным шумом;

- остается большое количество мусора.

Совет! Если запланирована шлифовка сруба пескоструем, рекомендуется нанимать специалистов для проведения таких работ. Они имеют опыт по выбору фракции абразива для достижения качественного конечного результата и высокой производительности. Профессионалы используют хорошее оборудование для пескоструйной обработки.

Очистка абразивом поверхности дерева может проводиться:

- для восстановления (реставрации) поверхности материала, удаления следов гниения, высыхания, изменения цвета;

- для подготовки дерева к нанесению антисептиков или лакокрасочных материалов.

Отдельно стоит рассматривать такие работы по дереву пескоструем, как бланширование. Это операция, в результате которой материал искусственно старится, образуется видимость грубой обработки, проявляется текстура. При работе в художественных мастерских для защиты от выброса большого количества пыли бланширование выполняют в небольших герметичных камерах, оснащенных установками вентилирования.

В ходе пескоструйной обработки дерева используются достаточно мягкие абразивы с большим содержанием соды. Таким способом достигается высокая экологическая безопасность обработанной поверхности. Кроме этого, сода никак не влияет на цвет дерева, текстуры, может использоваться даже при реставрационных работах после пожаров.

Обработка стекла пескоструем

Матирование — весьма популярный способ обработки стекла. Его главное преимущество: на поверхности материала не видны отпечатки пальцев. При бережной обработке достигается такой уровень шероховатости, что матированное стекло не собирает пыль и грязь.

Оборудование для пескоструйной обработки стекла действует по классической схеме. Выбрасываемый с большой скоростью из сопла пистолета (или специальной головки в автоматизированных устройствах) абразив выбивает мельчайшие частицы с поверхности стекла. В результате оно становится шероховатым и приобретает меньший показатель светопроницаемости.

Современное оборудование для пескоструйных работ по стеклу способно:

- матировать большие площади или локальные, ограниченные участки;

- работать с зеркалами, удаляя отражающую амальгаму;

- создавать рисунки на поверхности материала.

Пескоструйный аппарат для стекла с программным управлением способен создавать сложные, многооттеночные изображения. Это достигается разным числом прохода головки над отдельными зонами картинки. Такое матирование стекла может производиться даже на месте у заказчика изделия.

На заметку! Мобильный пескоструй по стеклу работает по гидравлической схеме. В роли несущего тела абразивной смеси выступает очищенная вода. Матирование стекла таким методом не образует в воздухе опасной пыли, поэтому может проводиться в любом помещении.

Технология очистки стен пескоструем

Очистка поверхности фасадов позволяет как удалить загрязнения и старую краску, так и реставрировать поверхность или подготовить ее к нанесению покрытия с определенными характеристиками. Такой класс обработки считается опасным. И это утверждение верно.

- Во время очистки стен, заборов, фасадов пескоструйным аппаратов в воздух выделяется большое количество кремниевой пыли, опасной для легких.

- Опасности подвергается не только занятый работой персонал, но и все люди, находящиеся в области, прилегающей к зоне очистки. Это прохожие, жители соседних домов.

- Работы над фасадом зачастую сопряжены с опасностью падения с высоты.

Принцип очистки поверхности фасада – разрушение загрязнений, которое производит ударное воздействие частиц абразива, разгоняемых установкой до 650 и более км/ч. Каждый оператор, занятый работами с пескоструйным оборудованием, обязательно должен проходить инструктаж по технике безопасности.

Для защиты людей, находящихся вблизи зоны очистки, применяются:

- установки вакуумного типа, удаляющие остатки абразива и пыль из области воздействия непосредственно после него;

- частично открытые камеры, в которых работает персонал.

О последней мере защиты стоит рассказать подробнее. Частично закрытая камера — это, грубо, параллелепипед без одной грани. Он оснащается системой вентилирования. Размещая камеру напротив отдельного сегмента стены и фасада, персонал выполняет очистку пескоструем с применением защитных мер (маски, костюмы, противогазы, скафандры). Окружающей среде и людям вблизи зоны проведения работ ущерб не наносится, или его влияние минимально.

В качестве заключения

Не стоит думать, что операции по пескоструйной очистке или обработке можно проводить в любом помещении, первым попавшимся на глаза и купленным за небольшие деньги агрегатом. Для достижения качественных результатов необходимо тщательно выбирать подходящее оборудование.

Важно! Обязательная организация специальных мест работы (обитаемых и необитаемых камер) позволит не наносить вред личному здоровью и самочувствию окружающих. Стоит помнить: если нет достаточного объема знаний, навыков, оборудования — для выполнения тех или иных операций при помощи пескоструя стоит нанять профессионалов.

Лучшие пескоструйные аппараты 2018 года

Аппарат пескоструйный AE&T T06505 19л.

Пескоструйный аппарат 17 л GARWIN 8866101

N33235 Пескоструйная камера 90л. AE&T T06301 настольная

JTC-5324 Пескоструйный аппарат, шланг 1/2″,макс. давл. 250PSI, объем 38л.

Выбираем абразивный материал для пескоструйных работ

Виды абразивного материала. Какой абразив выбрать для пескоструйных работ?

Абразив для пескоструя: типы, преимущества и недостатки

Принцип действия пескоструйного аппарата заключается в направленном распылении под большим давлением абразивного материала на очищаемую поверхность. Благодаря высокой скорости соударения частиц абразива с устаревшей краской, ржавчиной, окалиной или грязью, происходит отщепление последних. От выбранных размеров абразива зависит скорость и эффективность очищения поверхностей. Бытует мнение, что в качестве абразивного материала всегда используется песок. Однако, это не совсем так. Спектр материалов, используемых для пескоструйной очистки значительно шире. Их выбор определяется характером очищаемой поверхности и снимаемого загрязнения.

Что вы узнаете из этой статьи:

1 7 основных типов абразива

- Кварцевый песок – наиболее распространенный и дешевый абразивный материал. Долгое время широко использовался во всем мире, поэтому он и дал свое название пескоструйному аппарату. Но частицы, разрушаясь, превращаются в пыль вредную для здоровья оператора, поэтому в настоящее время использование кварцевого песка для пескоструйных работ в большинстве стран мира запрещено. Требует дополнительной защиты помещения и пескоструйщика. Наиболее эффективен для очистки бетонных конструкций и каменных поверхностей.

КСТАТИ. Нельзя использовать абразивы, которые содержат более одного процента свободного кварца, так как кварцевая пыль может привести к трудноизлечимым заболеваниям дыхательной системы.

2 Сравнительные характеристики основных видов абразивного материала

В таблице ниже приведены основные характеристики различных абразивных материалов, но данные носят примерный характер и не являются точными.

| | Кварцевый песок | Купершлак, никельшлак | Пластиковые абразивы | Стеклянная дробь | Гарнет (гранатовый песок) | Корунд (оксид алюминия) | Чугунная колотая дробь | Стальная колотая дробь |

| Твердость | 5 — 7 Moohs | 6 — 7 Moohs | 4 Moohs | 6 Moohs | 8 Moohs | 8 — 9 Moohs | 50-62 HRC | 40-65 HRC |

| Абразивная способность | Низкая | Средняя | Низкая | Средняя | Высокая | Высокая | Высокая | Высокая |

| Хрупкость | Высокая | Высокая | Низкая | Средняя | Средняя | Средняя | Низкая | Низкая |

| Пылеобразование | Очень высокое | Высокое | Минимальное | Среднее | Среднее | Среднее | Среднее | Низкое |

| Кварц в свободной форме | Более 1% | Менее 1% | Отсутствует | Более 1% | Менее 1% | Отсутствует | Отсутствует | Отсутствует |

| Возможность повторного использования (рекуперации), циклов | — | 1 — 2 | 8 — 12 | 5 — 35 | 5 — 7 | 5 — 7 | 8 — 10 | 50 — 100 |

| Средний расход на очистку 1м2 до степени Sa 2 ½ | 60 — 110 кг | 30 — 75 кг | —* | —* | 3 — 7 кг | 3 — 10 кг | 5 — 10 кг | 0,2 — 0,6 кг |

| Скорость очистки | Низкая | Средняя | Средняя | Средняя | Высокая | Очень высокая | Высокая | Высокая |

| Стоимость | Низкая | Средняя | Высокая | Высокая | Высокая | |||

| Себестоимость очистки | Высокая | Средняя | Высокая | Низкая | Низкая | Низкая | Низкая | Минимальная |

| Условия применение | Очистка в закрытых камерах или с системами подавления пыли | Открытая очистка | Очистка с использованием оборудования с замкнутым циклом: камеры, кабины, беспылевые пескоструйные аппараты | |||||

| Сфера применения | Наружная очистка | Наружная очистка | Удаление краски, снятие заусенцев, очистка | Очистка, отделка | Наружная очистка | Очистка, отделка, удаление заусенцев, гравировка | Удаление плотной окалины | Очистка, упрочнение |

Помимо основных видов абразива в некоторых случаях используются и такие необычные абразивные материалы, как толченая скорлупа грецкого ореха, кукурузные початки или простой просеянный и просушенный речной песок.

3 Размер частиц абразива или зернистость тоже имеет значение

Размер гранул абразива имеет огромное влияние на качество пескоструйных работ, правильный рельеф обработанной поверхности и желаемой текстуры. Казалось бы, чем больше абразив, тем лучше он очищает поверхность и качество работ повышается, но это не так. Большие абразивные частицы глубже врезаются в поверхность, из-за чего на ней остаются выемки и высокие пики. Из-за такой неудачной текстуры на поверхность будет тяжело равномерно нанести защитное покрытие и она начнет ржаветь раньше, чем при обработке более мелким абразивом. Но если выбрать гранулы меньшего размера, чем нужно, то они не придадут поверхности нужную насечку и не смогут до конца очистить ее. Обычно вместе с пескоструйным аппаратом идет инструкция по применению, где написан размер частиц, пригодных для использования. Выбирайте абразив в указанном диапазоне.

Крупные гранулы подходят для очистки нескольких слоев краски, сильной коррозии, остатков цементного раствора

Гранулы среднего размера используют для очистки поверхностной ржавчины, тонкого слоя окалины или неплотной краски.

Мелкие гранулы используются для очистки дерева, пластика, стекла, тонколистового металла.

Таким образом, чем сильней загрязнение или больший слой, подлежит снятию, тем более агрессивный материал необходимо выбирать для очистки. В это же время, чем мягче очищаемая поверхность и чем аккуратней требуется обработка, тем меньше диаметр абразива.

Пескоструйная обработка металла

Пескоструйная обработка металла — это технология механической очистки, получаемой в результате воздействия абразивных материалов на металлическую поверхность (субстрат). Энергию абразивным частицам задает поток сжатого воздуха, и далее воздушно-абразивная смесь подается на обрабатываемую поверхность.

Само название «пескоструйная очистка» пришло к нам из английского языка от sand blasting . Автором изобретения является Бенджамин Чу Тилгман, который в 1870 году запатентовал эту технологию в США. В современной технической литературе в настоящее время чаще употребляется термин абразивоструйная обработка (abrasive blasting), так как с конца 19 века количество используемых в методике абразивов значительно выросло, а сам песок по ряду причин в большинстве развитых стран запрещен к использованию.

В различных источниках встречаются и другие названия этой технологии, например, абразивоструйная очистка, абразивно струйная обработка, дробеструйная обработка, пескоструй металла, пескоструйка металла и др., — все это не что иное, как один метод подготовки поверхностей, при котором воздушно-абразивная смесь под давлением распыляется на субстрат, а частицы абразива передают кинетическую энергию поверхности и находящимся на ней веществам.

Целью пескоструйной обработки металла является удаление продуктов коррозии, прокатной окалины, нагара, формовочных масс на литье, старых покрытий и загрязнений различных типов, а также получение характерной шероховатости, улучшающей адгезию (сцепление подложки с наносимыми защитными покрытиями).

Существует распространенное заблуждение, что пескоструйная очистка металла обезжиривает поверхность. На самом деле, очистка заранее необезжиренного металла приводит только к негативным последствиям: микрочастицы жиров «забиваются» абразивом глубоко в профиль и негативно влияют на адгезию защитных покрытий, снижая качество выполненных работ и срок службы.

Преимущества технологии

Пескоструйная обработка — наиболее предпочтительный метод очистки металла и подготовки к нанесению защитных покрытий. Это связано с рядом преимуществ данного метода, таких как: экономичность, высокая скорость и качество очистки.

К тому же, получаемая в результате обработки шероховатость поверхности увеличивает площадь взаимодействия металла и защитного покрытия и улучшает адгезию на физическом и химическом уровне.

Многочисленные исследования, проводимые во всем мире, давно подтвердили тот факт, что срок службы защитных покрытий в большей степени зависит от качества подготовки поверхности, чем от качества наносимого покрытия и способа его нанесения.

Ведущие мировые и отечественные производители лакокрасочных материалов также рекомендуют подготавливать металлическую поверхность перед окраской пескоструйным методом.

Высокую популярность пескоструйная обработка металла получила вследствие широкого применения стали как основного конструкционного материала подверженного в процессе эксплуатации различным видам коррозии.

Мобильность пескоструйного оборудования и невысокая сложность применения позволяют использовать метод практически повсеместно, включая высотные и подземные работы, а также географическую удаленность объектов.

Появившиеся в последнее время высококачественные абразивы и технологии их сбора и очистки для повторного применения сделали метод еще более экономичным и снизили экологическую нагрузку на окружающую среду.

Оборудование для пескоструйной обработки металла

Пескоструйное оборудование бывает мобильным и стационарным, а по технологии формирования абразивоструйной струи делится на напорное и эжекционное.

К мобильному оборудованию обычно относят передвижные пескоструйные аппараты и ручные эжекторные пескоструйные пистолеты. К стационарным системам относят крупные установки на несколько рабочих постов или пескоструйные камеры.

Напорное пескоструйное оборудование

В пескоструйном оборудовании напорного типа подача абразива регулируется дозирующим клапаном, в который абразив поступает из герметичной ёмкости, находящейся под давлением, и, смешиваясь со струей сжатого воздуха, подаётся по пескоструйному рукаву (шлангу) к соплу, в котором струя ускоряется и на выходе из него распыляется на поверхность.

Такой тип оборудования при правильной компоновке отличается высокой производительностью и экономичностью, так как позволяет эффективно настроить подачу абразива и сформировать большой объем воздушно-абразивной смеси под высоким давлением. Напорное пескоструйное оборудование потребляет большое количество сжатого воздуха, за счет которого отчасти и достигается высокая производительность. Обычно расход воздуха составляет от 2 до 20 куб.м/мин при давлении от 5 до 12 бар.

Напорный аппарат для пескоструйной обработки металла рекомендуется использовать при больших объемах работ, для оснащения обитаемых камер очистки, для очистки металла от старых толстослойных покрытий и прокатной окалины.

Эжекционное пескоструйное оборудование

Обычно эжекционное оборудование представлено в виде пескоструйных пистолетов и необитаемых пескоструйных камер.

Разряжение, возникающиее в эжекторе, позволяет через всасывающий рукав подавать абразивный материал в зону контакта со струей сжатого воздуха, где и формируется воздушно-абразивная смесь.

Производительность эжекционного пескоструйного оборудования при равном обеспечении сжатым воздухом и использовании одинаковых абразивов уступает напорным установкам. Но в некоторых условиях использование такого вида оборудования более целесообразно, например, эжекционный пескоструйный пистолет, благодаря мобильности и небольшому весу, позволяет более эффективно выполнять работы на высоте или в ограниченных пространствах. В таких случаях производительность эжекционного пескоструйного оборудования может даже превосходить установки напорного типа.

Эжекционные пескоструйные камеры предназначены для обработки небольших деталей при низкой загруженности производства или непостоянных работах.

Особенностью технологии является более «щадящая» обработка поверхностей, что в ряде случаев также является основным критерием выбора оборудования. Требования к обеспечению сжатым воздухом у такого оборудования существенно ниже, чем у напорных аппаратов.

Беспылевые пескоструйные аппараты

Беспылевое пескоструйное оборудование обладает рядом преимуществ по сравнению с обычными эжекционными и напорными аппаратами открытой очистки.

Суть технологии заключается в подаче воздушно-абразивной струи на поверхность и одновременном параллельном заборе вакуумной системой отработанного абразива, его очистки от заргязнений и сбора для повторного использования.

Замкнутая цикл движения абразива в таких аппаратах позволяет использовать абразивные материалы с высокой оборачиваемостью, что приводит к снижению расходов на очистку. Практически полностью исчезает необходимость сбора отработанного абразива на участке очистки, а отсутствие пыли в зоне работ дает возможность использовать беспылевые пескоструйные установки в местах нахождения людей без специальных средств защиты, например, в населенных пунктах, в жилых и производственных помещениях.

Повышение эффективности

Эффективность пескоструйной обработки металла напрямую зависит от технически грамотной компоновки оборудования и оснастки, правильного подбора абразивного материала, соответствующего поставленным задачам, достаточного обеспечения комплекса подготовленным сжатым воздухом, а также в большой степени от профессиональной подготовки работающего персонала.

К сожалению, зачастую уделяется слишком мало внимания обучению и повышению квалификации сотрудников. Такая экономия приводит лишь к ухудшению качества очистки, снижению производительности труда и увеличению расходов.

Выбирая абразивы и оборудование для пескоструйной обработки металла, часто допускают распространенную ошибку, рассматривая в качестве основного критерия цену, а не технические возможности оборудования и соответствие абразивов стоящим задачам. В большинстве случаев такой выбор приводит к повышению расходов на очистку, снижению качества подготовки поверхности и производительности труда, а планируемая экономия превращается в реальные финансовые потери.

Основным показателем, на который стоит ориентироваться при подборе оборудования и абразивов, является не их цена, а себестоимость очистки единицы площади и возможность выполнить работы с заданным качеством в определенный срок.

Повышение эффективности, а как следствие и конкурентоспособности на рынке услуг пескоструйной очистки металла стоит искать именно в снижении себестоимости работ, повышении профессиональных компетенций персонала и производительности труда.

Действия, направленные на повышение эффективности пескоструйной обработки металла, дают очень быстрый экономический эффект в виде снижения расходов на проведение работ и увеличения прибыли предприятий.

Выводы

Если вы ищете подходящий способ очистки металла или подготовки перед окрашиванием, то пескоструйная обработка в большинстве случаев будет оптимальной. Благодаря высокой производительности и экономичности, пескоструйная обработка металла многие годы остается наиболее популярным методом очистки и подготовки перед нанесением защитных покрытий.

С развитием технологий совершенствуется ручной инструмент и появляются новые виды оборудования для очистки металлических поверхностей, возможно некоторые из них в будущем займут свою нишу и смогут конкурировать с пескоструйной очисткой. Однако, не стоит на месте и сама пескоструйная технология: появляются новые и совершенствуются старые технологические решения, позволяющие увеличивать производительность труда и повышать экономичность и уровень безопасности оборудования. Широкий выбор современных абразивов дает возможность подобрать оптимальные материалы для самых разнообразных задач.

Не забывайте о том, что эффективность и экономический результат вашей работы будут напрямую зависеть от правильного выбора оборудования, его компоновки, подбора соответствующего задачам абразива и профессиональной подготовки персонала.

Какой абразив выбрать для пескоструйной очистки?

Выбирая абразивный материал для пескоструйного аппарата, стоит помнить, что от правильного выбора напрямую будет зависеть скорость очистки, качество и стоимость выполненных работ.

Количество видов абразивов для пескоструйной очистки, применяемых в мире, огромно, и перечислять их все, нам показалось не очень целесообразно, поэтому мы решили ограничиться наиболее популярными и перспективными в нашей стране.

Цифры, которые мы приводим в сравнительной таблице, не могут являться очень точными, так как качество и свойства абразива для пескоструя зависят от места его добычи или производства, а количество циклов возможного использования связаны с характером очищаемой поверхности, давлением сжатого воздуха и его потерями, формой сопел и мастерством оператора. В целом таблица дает возможность сравнить материалы по основным параметрам, и мы надеемся, что она поможет вам сделать правильный выбор абразивного материала в соответствии с вашими задачами.

Таблица сравнения абразивов для пескоструйной очистки

Кварц в свободной форме

Количество циклов повторного

Средний расход на очистку 1м ²

до степени Sa 2 ½

Очистка в закрытых камерах или с системами подавления пыли

Очистка с использованием оборудования с замкнутым циклом: камеры, кабины, беспылевые пескоструйные аппараты

* Обработка данными абразивами не регламентируется стандартом ISO 8501.

Кварцевый песок

Кварцевый песок — самый распространенный вид абразива на земле, невысокая цена и повсеместная доступность сделали его некогда самым популярным абразивным материалом для пескоструйной обработки. Само оборудование и технология до сих пор носят названия пескоструйный аппарат и пескоструйная очистка.

Но содержание кварца в свободной форме очень сильно ограничивает применение песка для пескоструйных работ, так как мелкокристаллическая пыль, возникающая в результате разрушения частицы, очень вредна для здоровья и вызывает смертельно опасное и неизлечимое заболевание — силикоз. В большинстве стран мира использование абразивов с содержанием кварца в свободной форме более 1% запрещено.

Использовать кварцевый песок для пескоструйной очистки возможно только со специальными системами пылеподавления или при работе в закрытых камерах. Но во втором случае применение не очень целесообразно, так как из-за высокого пылеобразования быстро забиваются фильтры очистки, снижается видимость у оператора и в следствие высокого расхода материала возникают дополнительные трудности с утилизацией отработанного абразива. Если вам приходится вести работы песком, то проследите, чтобы в зоне очистки и на прилегающих территориях не находились посторонние люди.

Наиболее обосновано применение кварцевого песка для очистки бетонных или каменных поверхностей с использованием системы пылеподавления.

Расход кварцевого песка при пескоструйной очистке является одним из самых больших, это обуславливается его минералогическими характеристиками.

В большинстве случаев заранее просчитать, какой расход песка для пескоструйки, не представляется возможным, так как, если песок заранее не был подготовлен, промыт, просушен и фракционирован, то в процессе очистки непостоянное качество самого материала приводит к большому разбросу показателей расхода и скорости очистки.

Купершлак и никельшлак

Купершлак и никельшлак — абразивные порошки, получаемые в результате переработки шлаков медеплавильного и никелеплавильного производств. В отличии от песка содержат менее 1% кварца в свободном виде и могут применяться для открытой пескоструйной очистки. Обладают более высокой абразивной способностью, твердостью и динамической прочностью частиц, в следствии этого — более низким пылеобразованием и возможностью повторного использования. Удельная плотность частиц купершлака и никельшлака выше, чем у песка, соответственно выше и масса частиц, что еще в большей степени увеличивает эффективность этих абразивов.

Чем никельшлак отличается от купершлака?

Более высокая динамическая прочность частиц и более высокая твердость позволяют использовать (рекуперировать) никельшлак до 3 раз, при этом уровень запыленности при очистке значительно ниже, чем у купершлака. Но удельная плотность частиц никельшлака немного меньше, чем у купершлака, поэтому энергия воздействия на поверхность очищаемого предмета незначительно снижается.

Применение купершлака (купрошлака) и никельшлака максимально целесообразно при открытой очистке в условиях, где возможность сбора абразива для повторного применения ограничена или отсутствует.

Средний расход абразивного порошка на 1м² составляет порядка 30-75 кг/м², но при качественно подобранном оборудовании, давлении и объеме сжатого воздуха может составлять 15-20 кг/м².

В России купить купершлак и никельшлак не составляет большого труда, их производят несколько крупных предприятий, которые имеют широкую сеть дистрибьюторов практически во всех регионах.

Большинство наших клиентов использует именно эти абразивы.

Пластиковые абразивы (пластиковая дробь)

Пластиковые абразивы — это разновидность мягких абразивов для деликатной обработки поверхностей без повреждения подложки, так называемого софт-бластинга или мягкого бластинга.

Наиболее широко используются для обработки мягких металлов, сплавов, пластмасс, композиционных материалов, стекла, керамики, дерева.

Пластиковый абразив прекрасно подходит для реставрационных работ, мягкой очистки кузовов автомобилей, спортивных лодок, катеров, яхт. А также очень эффективен для удаления старых порошковых покрытий, здесь он может конкурировать с наиболее агрессивными абразивами, при этом в отличии от них не повредит обрабатываемый субстрат (подложку).

Пластиковый абразив (меламиновая смола)

Пластиковый абразив (амино-альдегидная смола)

В производстве пластиковые абразивы эффективно используются с дробеструйным и дробеметным оборудованием для финишной обработки деталей из алюминия и других мягких металлов и сплавов, для удаления заусенцев и облоя с литья, а также для очистки литейных форм в производстве резины и пластмасс. Одной из самых масштабных отраслей, первой оценившей преимущества данного вида абразивов была авиационная промышленность, уже много лет использующая пластики для широкого спектра задач. Как абразив для мягкого бластинга пластик отличается самой минимальной агрессивностью.

В настоящее время растет потребление пластиковых абразивов небольшими клининговыми и сервисными компаниями, работающими с памятниками архитектуры, антиквариатными изделиями, раритетными и люксовыми автомобилями.

В нашей стране использование пластиковой дроби пока не имеет такого широкого распространения, как за рубежом. Основным ограничением является высокая цена абразива и малое количество заказов, требующих такой деликатной очистки, а в некоторых случаях наличия специального оборудования для мягкого бластинга.

Стеклянная дробь (стеклянные шарики)

Стеклянная дробь - промышленный абразив, широко использующийся для финишной обработки продукции,: матирования, сатинирования, удаления следов механической и термической обработки. Очистка стеклянными шариками — щадящий метод обработки, исключающий чрезмерное удаление обрабатываемого материала и нежелательные изменения цвета обработанной поверхности.

Дробеструйная или дробеметная обработка поверхности стеклянной дробью снимает напряжения, позволяет получить наклеп и эффективно подготовить изделия к дальнейшей полировке или нанесению гальванических покрытий.

Стеклянная дробь благодаря своим свойствам применяется для обработки высокоточных деталей в машиностроении, приборостроении, оптике и часовой промышленности.

Стеклянные шарики являются одним из наиболее предпочтительных абразивных материалов для обработки нержавеющей стали.

В ряде случаев существуют требования к остаточной металлизации и намагничиванию обработанных поверхностей, применение стеклянной дроби исключает эти негативные эффекты.

Высокая экологичность и чистота материала дают возможность использования в фармацевтической и пищевой промышленности, а также для изготовления посуды и медицинского инструмента.

Качественная стеклянная дробь имеет высокий ресурс и может повторно использоваться до 30-35 раз, поэтому ее использование наиболее оправдано в замкнутых системах очистки, таких как дробеструйные камеры и кабины, а также мобильные аппараты беспылевой очистки.

Керамическая дробь

Керамическая дробь относится к высококачественным современным абразивным материалам и используется для абразивоструйной и дробеметной обработки различных поверхностей. Сфера ее применения наиболее близка к стеклянной дроби, но существенное превосходство по большинству технических характеристик делает использование керамической дроби более целесообразным и эффективным.

Высокие прочностные характеристики обеспечивают увеличенный ресурс службы, который может достигать 500 повторных циклов, против 20-30 у стеклянной дроби. Такие возможности наряду с высоким качеством обработанной поверхности делают применение керамической дроби высокоэффективным в экономическом и техническом планах, даже не смотря на более высокую стоимость материала.

Единственным ограничением в этом случае выступают только технологические возможности оборудования, которое должно обеспечить возврат дроби для повторного применения, исключая или максимально сокращая потери материала.

При помощи керамической дроби можно обрабатывать цветные металлы, нержавеющую сталь, керамические изделия, композиционные материалы, натуральный камень и пр.

Обработка поверхностей керамической дробью отличается пониженным пылеобразованием, это делает работу оператора более удобной, снижается расход материала и повышается производительность труда.

Гарнет (гранатовый песок)

Гарнет — абразивный порошок минерального происхождения. Основными производителями являются Автралия, Индия, Чехия, ЮАР. В нашей стране представлен несколькими дистрибьюторами.

К ак абразивный песок для пескоструйки, гарнет по своим характеристикам значительно превосходит кварцевый песок, купершлак и никельшлак. Высокая твердость и прочность частиц позволяют многократно использовать гранатовый песок для пескоструной очистки.

Гранатовый песок в пескоструйке применяется очень широко и наиболее эффективно при использовании аппаратов беспылевой очистки, в камерах или с системами рекуперации абразива.

Электрокорунд (корунд, диоксид алюминия)

Электрокорунд — это сверхтвердый материал с высокой абразивной способностью, состоящий из оксида алюминия Al2O3 (до 99%) с незначительным содержанием примесей. Твердость электрокорунда уступает алмазу всего на 1 единицу по шкале Мооса, а зерна имеют острые режущие кромки и способны самозатачиваться. Высокие прочностные характеристики допускают многократное повторное использование абразива, а высокая абразивная способность существенно повышает скорость очистки. Все эти свойства делают электрокорунд одним из наиболее эффективных абразивных материалов для пескоструйной обработки.

Электрокорунд может быть как первично произведенным (выплавленым), так и регенерированным: восстановленным из боя абразивных кругов. По своим свойствам восстановленный электрокорунд уступает первичному и может содержать незначительное количество загрязняющих примесей, но при этом регенерированный электрокорунд сохраняет достаточно высокие эксплуатационные характеристки и может эффективно применяться для широкого круга задач, а его стоимость существенно ниже.

Электрокорунд широко применяется для пескоструйной обработки металлических, стеклянных, керамических и каменных поверхностей. А также является одним из наиболее предпочтительных абразивов для обработки алюминия, нержавеющей стали, цветных металлов и ряда сплавов.

Для обработки нержавеющей стали не рекомендуется использовать регенерированный электрокорунд, так как загрязняющие его частицы могут привести в последствии к корродированию обрабатываемой поверхности. В этом случае наиболее целесообразно будет использовать электрокорунд белый 25А.

Для обработки стекла, камня, черного металла и керамики наиболее предпочтителен электрокорунд нормальный 14А, а также востановленный электрокорунд 25А.

Возможность повторного использования (рекуперации) электрокорунда и высокая стоимость этого абразива делают его применение наиболее эффективным и экономически оправданным при использовании оборудования замкнутого цикла обращения абразива, такого как пескоструйные кабины, обитаемые камеры, беспылевые пескоструйные аппараты.

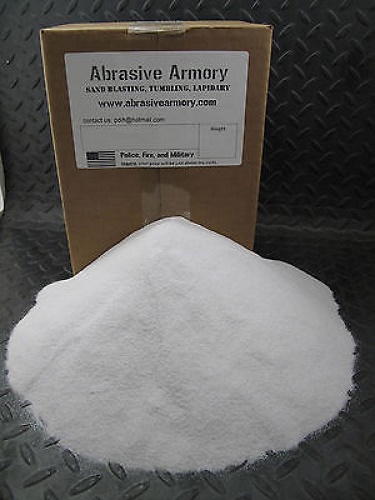

Техническая дробь (чугунная и стальная дробь)

Технические дроби бывают колотые, рубленные и литые и изготавливаются из чугунов или сталей с различными свойствами. Колотые дроби имеют остроугольную форму частиц, литые — сферическую.

Чугунная и стальная колотая дробь используются для дробеструйной и дробеметной обработки поверхностей, требующих профилирования (нанесения насечки) GRIT. Частицы колотой дроби обладают высокой твердостью и имеют форму неправильного многогранника с остроугольными краями, что обеспечивает им высокую абразивную способность. Обработанная стальной или чугунной колотой дробью металлическая поверхность обладает высокими адгезионными свойствами и обеспечивает хорошее сцепление с наносимыми защитными покрытиями.

Чугунная колотая дробь отличается от стальной более высокой твердостью, но при этом она более хрупкая, поэтому ее ресурс повторного применения зачастую в несколько раз уступает высококачественной стальной колотой дроби.

Качество технической дроби и рекомендации по применению регулирует ГОСТ 11964-81. Согласно ему колотые дроби подразделяются на дробь чугунную колотую (ДЧК), дробь стальную колотую (ДСК) и дробь стальную колотую улучшенную (ДСКУ). Улучшенная колотая дробь отличается более высокими прочностными характеристиками, приобретаемыми за счет дополнительной термической обработке на производстве, и имеет повышенный ресурс эксплуатации.

Основными сферами применения технической колотой дроби являются очистка мелкого, среднего и тяжелого литья, очистка проката из всех марок стали, в том числе и высокопрочных, подготовка металлических изделий под окаску и нанесение гальванических покрытий, а дробь ДСКУ используется также для упрочнения торсионных валов, рессорных листов и витых пружин.

Чугунная и стальная литая дробь используются для дробеструйного и дробеметного упрочнения поверхностей (наклепа), очистки проката из углеродистых, низкоуглеродистых и легированных сталей от окалины, литья от формовочных смесей, деталей машиностроения после термической обработки и подготовки поверхностей перед окраской и нанесением гальванических покрытий. Профиль поверхности после обработки литой дробью имеет форму полусферических впадин.

Существуют следующие типы технической литой дроби: ДЧЛ (дробь чугунная литая) и ДСЛ (дробь стальная литая), ДЧЛУ (дробь чугунная литая улучшенная) и ДСЛУ (дробь стальная литая улучшенная). Улучшенные марки литой дроби отличаются более высокими эксплуатационными характеристками и ресурсом. Качество литой дроби и рекомендации по областям ее применения регламентируются ГОСТом 11964-81.

Нержавеющая дробь используется для дробеструйной и дробеметной обработки нержавеющей стали, алюминия, цинка, титана, меди, латуни, бронзы и других цветных металлов и специальных сплавов, а также для очистки изделий из бетона, гранита, мрамора. Обработанные нержавеющей дробью металлические поверхности получают дополнительную защиту от коррозии. Нержавеющая дробь - высококачественный и дорогой абразив, имеющий высокий ресурс службы.

Высокие эксплуатационные характеристки делают технические дроби одним из наиболее эффективных и экономичных абразивов в широком спектре задач. Высококачественные дроби имеют ресурс повторного использования до нескольких сотен циклов. Расход дроби при дробеструйной обработке существенно ниже других абразивов, а качество обработанной поверхности в большинстве случаев лучше. Нормы расхода дроби зависят от марки и типа используемого материала и характера обрабатываемой поверхности. Но можно с уверенностью сказать, что расход дроби на 1м2 при дробеструйной очистке в подавляющем большинстве случаев будет минимальным.

Техническую дробь рекомендуется использовать в условиях, позволяющих сбор отработанного абразива, его очистку и возврата для повторного применения. Возможность многократного использования дроби позволяет существенно сократить расходы на обработку поверхностей, а расходы на строительство дробеструйной камеры или покупку кабины быстро компенсируются минимальной себестоимостью производимых работ и увеличенным ресурсом оборудования.

Подробнее ознакомиться с характеристиками абразивов Вы можете в разделе Абразивные материалы

Читайте также: