Материалы для наплавки цветных металлов и их сплавов

Обновлено: 28.09.2024

Наплавку меди или бронзы на стальные, медные и бронзовые детали осуществляют ручной дуговой сваркой покрытыми электродами, дуговой сваркой в инертных газах неплавящимися вольфрамовыми электродами и угольными электродами с применением защитного флюса, нанесенного на присадочный пруток. Для наплавки используют электроды со стержнем из меди или бронзы. Применяют электроды марки К-100 («Комсомолец-100») со стержнем из меди М.1 и покрытием, замешанным на жидком стекле и состоящим из ферромарганца (47,5%), полевого шпата (12,5 %), плавикового шпата (15 %) и кремнистой меди (20 % ) Этими электродами сваривают медные детали между собой или выполняют наплавку меди на сталь.

При наплавке меди на медь применяют предварительный подогрев до температуры 300—500 °С, так же, как при сварке меди. Наплавленный слой подвергают проковке.

Применяют наплавочные электроды марки ЗТ со стержнем из кремнистой бронзы марки БрКМцЗ-1. Металл, наплавленный этими электродами, близок по химическому составу и свойствам к кремнистой бронзе. Наплавку выполняют короткой дугой, постоянным током обратной полярности. Для получения наплавленного металла нужного состава бронзовый стержень электрода подбирают другой марки с соответствующим составом покрытия.

Наплавку неплавящимся (вольфрамовым) электродом в азоте или в аргоне производят с применением присадочного металла из меди или ее сплавов в зависимости от требуемого состава наплавленного металла. Для наплавки употребляют азот особой чистоты и арі он высшего сорта (по ГОСТ 9293—74* и 10157—79*). Устойчивость дуги в азоте ниже, чем в аргоне, поэтому предпочтение отдается аргону, несмотря на его большую стоимость. Для такой наплавки можно использовать лантанированные вольфрамовые электроды, обладающие хорошей устойчивостью. Наплавку на сталь производят при минимальной погонной энергии и с минимальной глубиной проплавления стали. Для этого часто используют дополнительное охлаждение стали водой с обратной стороны, что ускоряет кристаллизацию наплавляемого слоя и предупреждает появление трещин в стали.

Наплавку меди и ее сплавов на сталь можно производить угольным электродом, используя в качестве присадочного металла медные или бронзовые прутки (марок МО, Ml, БрКМцЗ-1) Для улучшения процесса и качества наплавки эти прутки покрывают защитным флюсом (например, состоящим из 95 % порошка буры и 5% металлического магния, смоченных жидким стеклом) Для предупреждения науглероживания стали сварку ведут длинной дугой со скоростью более 15 м/с во избежание расплавления основного металла. Качество наплавки невысокое, поэтому такой способ не получил распространения. Для улучшения качества рекомендуются проковка шва при температуре 550—800 °С и быстрое охлаждение в воде.

1. Для чего производится наплавка металлов?

2 Какие способы ручной наплавки вы знаете?

3 Нужно наплавить изношенные зубья ковша экскаватора. Какими электродами это можно сделать?

4 Требуется наплавить изношенные ножи металлорежущих ножниц Что нужно для выполнения этой работы?

5 Какой способ ручной дуговой наплавки вы выберете для исправления изношенного бронзового подшипника?

6 Что такое стеллиты, сормайты, вокар? Какая разница между стеллитом и сталинитом?

Материалы для наплавки

Основными материалами при автоматической наплавке под слоем флюса являются сварочная и наплавочная проволока и специальные флюсы.

Проволока. Правильный выбор марки электродной проволоки для наплавки − один из важных элементов технологии наплавки. Химический состав проволоки определяет состав наплавленного металла и обусловливает его свойства. Для наплавки в большинстве случаев приходится использовать проволоку, отличную по составу от основного металла с целью повышения механических, антикоррозионных и других свойств поверхности детали. В процессе наплавки взаимодействие наплавленного металла с защитной средой (шлак, газ) также влияет на химический состав основного металла и это следует учитывать при выборе наплавочных материалов. Кроме того, в процессе наплавки изменяются механические и другие свойства наплавленного металла по сравнению со свойствами основного металла.

При современном уровне техники и разнообразии изделий, изготовляемых из разных сталей и сплавов, цветных металлов, для их наплавки приходится использовать большое количество электродных проволок, а также легирующих порошков или крупки. Для наплавки могут быть использованы как сварочные, так и наплавочные проволоки в сочетании с подачей легирующей крупки.

Для автоматической наплавки под флюсом применяют сварочные проволоки диаметром 1-6 мм в матках от 1,5 до 40 кг. По химическому составу ее подразделяют на углеродистую, легированную и высоколегированную. Стандартом предусмотрено условное обозначение проволоки, например: «Проволока 4 Св. 08АП ГОСТ 2246-70». Цифра 4 - диаметр проволоки в миллиметрах, индекс Св. означает, что проволока сварочная, число 08 означает содержание углерода в сотых долях процента. А - высококачественная по чистоте сталь, П - повышенной точности (в обозначении проволоки нормальной точности индекс не указывают). Проволоку, предназначенную только для наплавки с целью наращивания и упрочнения рабочих поверхностей деталей, обозначают так: Нп. 30ХГСА, Нп. 65Г и т.д. Индекс Нп. означает, что проволока наплавочная, число - наличие углерода в сотых долях процента, а буквы - наличие легирующих элементов. Если после букв не имеется цифр, то предполагается, что наличие данного химического элемента в стали приблизительно до полутора процента, цифра после буквы означает содержание данного элемента в процентах.

Для наплавки используют также электродную ленту, порошковую проволоку, порошковую электродную и спеченную ленты.

Электродные ленты это стандартные стальные холоднокатаные ленты толщиной 0,4−1,0 мм и шириной 20−100 мм. Применение узких лент не обеспечивает высокой производительность, а очень широкие ленты образуют большую сварочную ванну, причем поверхность наплавки при этом получается, как правило, неровной. Наиболее часто применяют ленту шириной 60 мм.

Порошковую проволоку представляет собой мягкую низкоуглеродистую стальную ленту, свернутую в трубку, внутрь которой заполняют порошкообразной смесью тонкомолотых ферросплавов, чистых металлов, карбидов, боридов и других легирующих, газо- и шлакообразующих материалов. Конструкция оболочек порошковых проволок могут быть различного типа (рис. 4). Проволока изготовляется диаметром от 1,6 до 3,6 мм. Применяют ее как в сочетании с флюсом, так и без дополнительной защиты флюсом.

Рис. 4. Конструкции оболочек порошковых проволок

Порошковая электродная лента все большее применение находит для широкослойной наплавки (рис. 5). Порошковая лента состоит из оболочки из мягкой холоднокатаной стальной ленты и сердцевины из смеси порошков графита, ферросплавов, чистых металлов и других компонентов. На рис. 4 проведены схемы порошковых лент различных конструкции. Шихту для ленты получают так же, как и для порошковой проволоки. Порошковую ленту изготовляют из отдельных секций шириной 12−14 мм на специальном станке, а затем собирают в широкую ленту, в отличие от порошковой проволоки не подвергают волочению.

Рис. 5. Схема конструкция порошковых лент

Ленты выпускаются шириной 30−60 мм и толщиной 1,5−3,0 мм. Наиболее часто используют порошковые ленты ПЛ−У30Х30Г3ТЮ, ПЛ−АН101 (ПЛ−У300Х25Н3С3), ПЛ-АН102 (ПЛ-30Х25Н4С4) и др.

Спеченную ленту изготовляют по стандарту методом порошковой металлургии путем холодной прокатки и последующего спекания в защитной атмосфере из смеси металлических порошков, ферросплавов, графита и других материалов. Благодаря пористости спеченная лента обладает повышенным электросопротивлением, обусловливающим усиленный нагрев вылета электрода в процессе наплавки. Это обеспечивает повышение производительности наплавки на 25−30% по сравнению с холоднокатаной лентой аналогичного состава. Равномерное распределение составляющих частиц по сечению спеченной ленты обеспечивает получение более однородного по химическому составу наплавленного металла, чем при использовании порошковой ленты. Еще одно преимущество спеченной ленты − возможность изготовления ее из особо чистых порошков, например, с минимальным содержанием углерода, что чрезвычайно важно при наплавке аустенитных хромоникелевых сплавов с высокими требованиями к стойкости против межкристаллитной коррозии.

Флюсы. Флюсы обеспечивают устойчивое горение дуги и требуемый химический состав металла шва. При наплавке, они позволяют легирование расплавленного металла, раскисление и защиту от окружающей среды. Шлаковая корка флюса уменьшает скорость охлаждения металла.

По способу изготовления флюсы бывают плавление (AH-20, АН-348А, АН-60 и др.) и керамические (АНК-18, АНК-19, АНК-3, АНК-40 и др.). Плавленые флюсы получают путем расплавления компонентов с последующим охлаждением, грануляцией и сортировкой. Керамические, изготовляют смешиванием порошков минералов и ферросплавов с жидким стеклом с последующим прокаливанием. Каждое зерно этого флюса содержит все необходимые компоненты. По внешнему виду флюсы бывав стекловидные и пемзовидные. При использовании керамических флюсов можно получить легированный наплавленный слой, применяя низкоуглеродистую сварочную проволоку. Легирование − это введение в состав стали, кроме постоянных примесей (углерода, марганца, кремния), легирующих – хрома, никеля, вольфрама, ванадия, молибдена и др. или увеличение содержания углерода, кремния, марганца. Процесс наплавки часто ставит своей целью нанесение на поверхность изделия слоя, обладающего иными свойствами, чем материал изделия.

При наплавке под сдоем флюса имеют место следующие способы легирования наплавленного металла (рис. 6):

I. Применение легированной наплавочной проволоки и обычного, плавленого флюса (рис. 6, а)

II. Использование простой углеродистой сварочной проволоки и легированного керамического флюса.

III. Наплавка порошковой проволокой (лентой) без флюса или с дополнительной защитой дуги плавленым флюсом.

IV. Нанесение на наплавляемую поверхность специальной пасты и расплавления ее после высыханий простой углеродистой проволокой с использованием плавленого флюса.

V. Использование простой углеродистой проволоки с добавкой к плавленому флюсу порошков ферросплавов или графита.

| а б в г д Рис. 6. Схемы способов легирование |

По мере уменьшение точности легирования способы располагаются в таком порядке: V−I−III−II−IV; по степени сложности легирования: I−V−IV−II−III; наконец, по стоимости сварочных материалов: V−IV−III−II−I. Выбору необходимого способа должен предшествовать тщательный анализ всех факторов и только после этого может быть принято решение о целесообразности его применение.

Наибольшее применение на практике получили первые три способа легирования наплавленного металла. Например, сочетания проволоки Св. 08А с флюсом AHК-18 - НRС 32-36 или с флюсом АНК-19 - НRС 50-53; проволоки Нп. 30ХГСА с флюсом АН-348А - НRС 30-32.

КОНСПЕКТ.

Общие сведения о наплавке.Наплавкой называется процесс нанесения присадочного слоя металла на основной металл, который расплавляется на небольшую глубину. Наплавку применяют для восстановления изношенных деталей и для придания поверхностному слою металла особых свойств — коррозионной стойкости, твёрдости, стойкости против износа и др. Наплавку осуществляют металлом того же состава, что и основной, или другим, отличающимся по химическому составу от основного металла.

На детали из стали и чугуна наплавляют цветные металлы (медь, латунь, бронзу), легированные стали, чугун, а также специальные твёрдые сплавы. Для получения требуемой глубины проплавления необходимо регулировать степень нагрева основного и наплавочного металла. При газопламенной наплавке легче регулировать степень нагрева основного и присадочного металла благодаря их раздельному нагреву. Газокислородное пламя также защищает наплавленный металл от окисления его кислородом воздуха и от испарения элементов, входящих в состав наплавляемого металла.

Недостатком газопламенной наплавки является более низкая производительность по сравнению с дуговой и увеличенная зона нагрева основного металла, что может привести к возникновению остаточных напряжений и деформаций в деталях. В связи с этим газопламенную наплавку применяют для деталей небольших габаритов.

При газопламенной наплавке на предварительно нагретую поверхность направляют пламя, но не доводят основной металл до расплавления. Затем дают присадку и, расплавляя её, наплавляют металл, добиваясь его растекания по нагретой поверхности. Для очистки наплавляемой поверхности от окислов применяют флюсы, как при сварке и пайке.

Наплавка цветных металлов.Газовую наплавку применяют преимущественно для латуней. Медь и бронзу целесообразней наплавлять с. применением электрических способов нагрева. Латунь наплавляется на детали для создания уплотнительных поверхностей в запорной арматуре. При наплавке латуней на чёрные металлы, как правило, требуется применение флюсов. Наилучшие результаты при наплавке латуни на сталь и чугун достигают при использовании газообразного флюса БМ-1. Обычно наплавка выполняется левым способом в нижнем положении. Для уменьшения испарения цинка при наплавке латуни используют науглероживающее пламя. В качестве горючего газа применяют ацетилен, пропан-бутан и природные газы. В качестве наплавочного материала применяют все марки латуней, в которых содержание свинца не превышает 0,1 %.

Поверхности наплавляемых деталей перед наплавкой зачищают до металлического блеска. Присадочный металл также очищается от загрязнений и окислов. При наплавке на крупногабаритные детали их подогревают до температуры 500°С. Мощность сварочного пламени и диаметр присадочного прутка выбирают в зависимости от толщины наплавляемого слоя.

Наплавка бывает как однослойная, так и многослойная. При наложении последующих слоёв оплавляется предыдущий слой на глубину около 30% его толщины. Флюс вводят в наплавочную ванну вручную. Поверхность металла перед нанесением флюса нагревают до температуры 900—950°С. После нанесения флюса производят наплавку, первый слой наплавляют толщиной 0,3—0,5мм.

Техника наплавки латуни на сталь и чугун в основном одинакова. При наплавке чугуна необходимо учитывать, что при нагреве его до температуры 900—950°С на его поверхности происходит выгорание графита, продукты сгорания которого затрудняют смачивание. Поэтому графит вначале выжигают с поверхности наплавки. Выжигание производят окислительным пламенем горелки. Затем наплавляемая поверхность тщательно зачищается металлической щеткой. При наплавке чугуна латунью возможно также его отбеливание. Наплавку чугуна латунью с применением порошковых флюсов применяют в ограниченных случаях. При газофлюсовой наплавке чугуна и стали деталь нагревают горелкой до температуры около 700°С. Нагрев до 500°С производится без подачи флюса в пламя горелки, далее только с флюсом. При газофлюсовой наплавке флюс БМ-1 вводится в пламя горелки автоматически с помощью установки КГФ-371. Схема наплавки представлена на рисунке.

Вставить рисунок со станицы 273.

Наплавляемую поверхность располагают под углом 0—10° к горизонтали. Наплавку выполняют левым способом снизу вверх. Угол наклона мундштука горелки к горизонтали 30—60°, угол между мундштуком горелки и прутком 90—110°. Конец прутка погружается в ванну жидкого металла.

При нормальном процессе наплавки испарение цинка отсутствует, наплавляемый валик ложится компактно, часть ванны, не подвергающаяся воздействию пламени, закрыта сплошной плёнкой шлака. Поверхность наплавленного металла должна быть гладкой и покрыта сплошной коркой шлаков. При наплавке последующих слоёв наплавку производят по той же схеме, только может быть увеличен угол наклона между мундштуком и основным металлом.

Так как наплавка с применением газообразного флюса ведётся при низких температурах, то графит при наплавке чугуна не выгорает. Очистка и проковка предыдущих слоёв при наплавке последующих не требуется.

Наплавка твёрдыми сплавами.Наплавку твёрдыми сплавами применяют для деталей, рабочие поверхности которых подвергаются износу. Примерами таких деталей служат буровой инструмент, зубья ковшей экскаваторов, детали прокатных и волочильных станов, лемеха плугов, клапаны, центры токарных станков, штампы, а также режущий инструмент — резцы, сверла, фрезы.

Наплавка твёрдыми сплавами производится на стальные детали. Лучше всего наплавке твердыми сплавами поддаются детали из углеродистых сталей с содержанием углерода не более 0,6%, а также из хромоникелевых и ванадиевых сталей.

Выбор материала деталей зависит от условия работы изделия.

Наплавка на высокоуглеродистые, марганцовистые, хромомолибденовые стали, склонные к закалке, а также чугун требует специальных мер. Перед наплавкой их подогревают, после наплавки — медленно охлаждают.

В качестве присадочного материала при наплавке твёрдыми сплавами применяют зернистые и порошковые наплавочные смеси, литые сплавы в виде прутков, стальную наплавочную проволоку, трубчатые наплавочные стержни.

Из износоустойчивых сплавов широкое применение получил сталинит. Сталинит — это порошкообразная смесь, состоящая из железа, углерода, марганца, кремния и хрома.

Литые твёрдые сплавы изготовляют в виде прутков. В качестве литых сплавов применяют стеллиты и сормайты. Стеллиты представляют собой твёрдый раствор карбидов хрома в кобальте, сормайты — твердые растворы хрома в железе и никеле.

Для деталей, работающих при высоких температурах, в качестве наплавочного материала применяют стеллиты, а сормайты используют для деталей, работающих при нормальных и несколько повышенных температурах,

Сормайт выпускают в виде прутков диаметром 6—7мм, длиной 400—450мм.

Трубчатые наплавочные материалы изготовляют в виде железных и никелевых трубок, которые наполняют порошком карбидов вольфрама и других тугоплавких материалов. При наплавке расплавляется только трубка, а порошок вваривается в общую массу наплавки, в результате наплавленный слой имеет твердость HRC 85. Трубчатые наплавочные материалы применяют для деталей, работающих в условиях механического износа.

Если деталь сильно изношена, то перед наплавкой твёрдыми сплавами её наплавляют низкоуглеродистой проволокой до восстановления первоначального профиля. Затем очищают место наплавки от шлаков, окалины, снимают фаску или делают канавку.

Глубина фаски для сормайта № 1 0,5—2,5мм, а для сормайта № 2 1,5—3,5мм, ширина фаски 5—10мм. Наплавку производят ацетиленокислородным пламенем с избытком ацетилена.

Для массивных деталей при наплавке применяют предварительный подогрев газовыми горелками до температуры 500—700°С и медленное охлаждение после наплавки.

Для защиты наплавленного слоя используют флюсы следующих составов:

ü бура прокаленная—20%, борная кислота—68%, плавиковый шпат—12%;

ü бура—50%, двууглекислая сода—47%, кремнезём—3%.

Первый состав флюса рекомендуется для наплавки стеллитов, второй — сормайтов.

Процесс наплавки выполняют в нижнем положении как левым, так и правым способами. После наплавки деталь медленно охлаждают для предотвращения трещин в наплавленном металле.

Пайка металлов.Пайка — это технологический процесс получения неразъёмных соединений металлов нагревом до расплавления более легкоплавкого присадочного металла — припоя, заполняющего зазор между соединяемыми деталями. Основной металл при пайке не плавится, а нагревается до температуры расплавления припоя.

В качестве источников тепла при пайке используют газокислородное и газовоздушное пламя, электронагрев, индукционный нагрев, паяльники.

К преимуществам пайки относятся отсутствие расплавления и незначительный нагрев основного металла. Эти преимущества позволяют получать высококачественные соединения не только однородных металлов, но и разнородных металлов и сплавов.

Согласно ГОСТ17325—71 различают два основных вида пайки: высокотемпературную и низкотемпературную. Температура плавления припоев для высокотемпературной — свыше 550°С, а для низкотемпературной — ниже 550°С. В основу высокотемпературных припоев входят медь, цинк, серебро, а низкотемпературных — свинец, олово, сурьма.

Пайке поддаются чугун, низкоуглеродистая и легированная сталь, медь, никель, алюминий и их сплавы и др. Источником нагрева при газопламенной пайке является сварочное пламя. В качестве основного инструмента используют сварочную горелку. При пайке широкое применение нашли горелки, работающие на газах—заменителях ацетилена. При пайке крупногабаритных изделий применяют многопламенные горелки.

Припои выпускают в виде проволоки, прутков, полос, порошковой проволоки, порошков и пасты.

Для получения надежного паяного соединения припои должны удовлетворять следующим требованиям:

ü температура плавления припоя должна быть ниже температуры плавления основного металла;

ü расплавленный припой в сочетании с флюсом должен быть жидкотекуч, хорошо растекаться, проникая в щели зазора, и хорошо смачивать металл;

ü припой и металл должны взаимно диффундировать и образовывать сплав;

ü припой должен обладать одинаковой или более высокой, чем основной металл, коррозионной стойкостью;

ü припой должен удовлетворять требованиям, предъявляемым к внешнему виду изделий, и не содержать дорогих и дефицитных компонентов.

Все припои для высокотемпературной пайки можно разбить на следующие группы: медные, медно-цинковые, серебряные, медно-фосфористые.

Медные припои применяют для пайки стали преимущественно в печах с защитной атмосферой. Медноцинковые — при пайке стали, чугуна, меди, бронзы и никеля.

Лучшие результаты дает припой марки ЛОК62-06-04, содержащий 60—63% меди; 0,3—0,4% олова; 0,4—0,6% кремния, остальное цинк. Температура плавления его — 905°С, предел прочности — 45кгс,/мм 2 .

Серебряные припои можно применять при пайке всех чёрных и цветных металлов, кроме алюминия и цинка, имеющих более низкую температуру плавления, чем припой. Температура плавления серебряных припоев — 720—870°С. В зависимости от содержания серебра серебряные припои выпускаются марок от ПС10 до ПСр70.

Медно-фосфористые припои находят широкое применение в электропромышленности. Их используют только для пайки меди и латуни.

Припои для низкотемпературной пайки готовят на основе оловянно-свинцовых сплавов различного состава. В зависимости от содержания олова (Sn) используют припои марок от ПОС90 (89—90% Sn) до ПОС18 (17—18% Sn).

При газопламенной пайке применяются флюсы в виде порошков, пасты и газа. Основой большинства флюсов при твердой пайке является бура (Na2B407). Для усиления действия флюса к буре часто добавляют борную кислоту, благодаря которой флюс становится более густым и вязким, требующим повышения рабочей температуры. Для понижения рабочей температуры флюса, что особенно важно для легкоплавких припоев, вводят хлористый цинк (ZnCl2), фтористый калий (KF) и другие щелочные металлы.

Перед пайкой соединяемые детали тщательно очищают от загрязнений, окалины, окислов, жира и др. Порошкообразные флюсы насыпают тонким слоем на очищенные кромки, причём часто применяют предварительный подогрев кромок с тем, чтобы частицы флюса плавились, прилипали к металлу и не сдувались пламенем горелки при пайке. Порошкообразный флюс наносят также на конец прутка припоя. Пасты и жидкие растворы наносят на поверхность соединяемых деталей кистью или обмакивают в них припой. При пайке наибольшее применение получили нахлёсточные соединения. Зазор между соединяемыми поверхностями должен быть минимальным, а при пайке серебряными припоями — 0,05—0,03мм.

Техника пайки подготовленного соединения сводится к нагреву их до температуры плавления припоя, введения и расплавления припоя. Обычно пайку производят нормальным пламенем.

При пайке медно-цинковыми припоями рекомендуется применять пламя с избытком кислорода. Нагрев ведут широкой частью пламени. Для равномерного прогрева горелкой совершают колебательные движения вдоль шва. После того как флюс, предварительно нанесённый на кромки, расплавится и заполнит зазоры, а изделие прогреется до необходимой температуры, начинают вводить припой. Для гарантии полного заполнения зазора припоем после прекращения подачи припоя горелкой ещё некоторое время подогревают место спая. После окончания пайки спай должен медленно остывать, остатки флюса после пайки необходимо тщательно удалять. Для полного удаления флюсов изделие погружают в 10%-ный раствор серной кислоты с последующей промывкой водой. Брак, возникший при пайке, может быть исправлен. Для этого необходимо нагреть деталь до температуры плавления припоя и разъединить спаянные элементы. После этого заново зачистить соединяемые поверхности и повторно произвести пайку.

23.03.20 группа 749 "Наплавка цветных металлов и твердых сплавов: назначение, материалы для наплавки, технология выполнения. газопорошковая наплавка."

Наплавка цветных металлов. На детали из стали и чугуна наплавляют цветные металлы (медь, латунь, бронзу), легированные стали, специальные твердые сплавы. Газокислородное пламя защищает металлы от окисления его кислородом воздуха и от испарения элементов из наплавляемого металла. Для сварки меди и бронз используют нормальное пламя β = vO2/vC2H2 =1,05÷1,10, а для сварки латуней β= 1,3÷1,4 (с целью уменьшения выгорания цинка).

Наплавка меди.

При единичном производстве и ремонтных работах рекомендуется использовать газовую наплавку, в процессе которой осуществляется подогрев и начальная термическая обработка изделия. Газовую наплавку можно применять как для чистой меди, так и для ее сплавов.

Газовую наплавку меди ведут ацетилено-кислородным пламенем с использованием присадочных прутков из меди М1, М2, М3 и флюсов. Для уменьшения окисления меди при сварке применяют только восстановительное пламя. Избыток ацетилена вызывает реакцию восстановления закиси меди водородом и окисью углерода, содержащихся в пламени. В результате чего в наплавленном металле образуются поры и трещины ("водородная болезнь").

При изменении толщины свариваемых деталей от 1 до 15 мм и выше рекомендуются наконечники сварочной горелки от № 1 до 7. Присадочные прутки применяют иногда с повышенным содержанием фосфора (0,2-0,7%) или фосфора (0,2%) и кремния (0,15-0,30%).

Раскисление металла сварочной ванны, несмотря на защиту от окружающей среды продуктами сгорания, производится извлечением закиси меди флюсами или введением раскислителей через присадочную проволоку.

При газовой сварке (наплавке) меди используются флюсы, содержащие соединения бора (борная кислота, борный ангидрид, бура), которые растворяют закись меди, образуя легкоплавкую эвтектику, и выводят ее в шлак. Кроме соединений бора, флюсы могут содержать фосфаты и галиды. Предварительный и сопутствующий подогревы не исключаются.

Флюсы наносят на зачищенные и обезжиренные свариваемые кромки по 10—12 мм на сторону. Дополнительно их можно вносить с помощью присадочного металла, на который наносят покрытие из компонентов флюса и жидкого стекла с добавками древесного угля [10—20 % (по массе)]. При сварке алюминиевых бронз в состав флюса надо вводить фториды и хлориды, растворяющие Аl2О3, который получается при окислении алюминия в составе бронзы.

При сварке медных сплавов состав присадочной проволоки должен совпадать с составом основного металла. Медь больших толщин сваривают в вертикальном положении. После сварки осуществляют проковку в подогретом состоянии (до 300—400 °С) с последующим отжигом. При проковке получается мелкозернистая структура шва и повышаются его пластические свойства.

Свариваемый металл и электродная проволока перед сваркой тщательно очищаются от окислов механически (шабером, наждаком и пр.) или химически (травлением в растворе, содержащем в 1 л 75 мл HNO3, 100 мл H2,SO4, 1 мл НСl, остальное — дистиллированная вода, с последующей промывкой в воде, затем обезжириваются).

Наплавка латуни

Сплавы меди с цинком - это латуни, или медноцинковые латуни. Для улучшения свойств в сплав добавляют Al, Mn, Ni, Fe, Sn, Si и др. Такие латуни называются специальными.

Латуни обозначают буквой "Л", справа от которой пишут буквенное обозначение специально вводимых элементов (кроме Zn) затем цифру, указывающую процент меди, и проценты специально вводимых добавок в той же последовательности, в какой записаны сами элементы. В маркировке элементы обозначаются русскими буквами: Л - алюминий, Б -бериллий, О - олово, С - свинец, Н - никель, Мц - марганец, К - кремний, Мг - магний, X - хром, Ц - цинк.

ЛТ 96 - (томпак) означает медно-цинковую латунь с содержанием 96% меди и 4% цинка.

Л 68 - медноцинковая латунь с содержанием 68% меди и 32% цинка.

ЛАЖМц 70-6-3-1 - это специальная латунь с содержанием 70% меди, 6% алюминия, 3% железа, 1% марганца, 20% цинка.

Особенность сварки латуней - интенсивное испарение цинка при температуре 907°С. При этом ухудшаются механические свойства сварного соединения. Для уменьшения выгорания цинка эффективны сварка на пониженной мощности дуги, применение присадочной проволоки с кремнием, который создает на поверхности сварочной ванны окисную пленку (SiO2), препятствующую испарению цинка.

При сварке латуней следует применять кремнистую латунь ЛК80-3.

Наплавка алюминия.

Блоки цилиндров, картера сцеплений, головки блоков, крышки распределительных шестерен, впускные трубопроводы, корпуса масляных насосов и другие детали машин изготавливают из алюминиевых сплавов АЛ4 и АЛ9.

Характерными дефектами этих деталей являются трещины, отколы, пробоины, раковины. Сложность их наплавки обуславливается целым рядом причин:

алюминиевые сплавы обладают большой теплопроводностью, теплоемкостью и скрытой теплотой плавления, поэтому сварка должна выполняться мощным и концентрированным источником тока;

низкая удельная плотность (2,7 г/см3) и температура плавления (660 о С) алюминия по сравнению с тугоплавкой пленкой, образующейся на поверхности шва, Al2O3 (3,85 г/см3) и температура ее плавления (2050 о С) затрудняют процесс сварки;

высокий коэффициент линейного расширения (в два раза больше, чем в стали) приводит к деформациям и короблению алюминиевых деталей;

высокий коэффициент усадки (1,8 %) приводит к возникновению больших внутренних напряжений при остывании в местах сварки, в результате которых могут появиться трещины;

повышенная склонность к образованию пор, вызываемых выделением водорода, требует предварительного подогрева детали до 100…130 0С;

алюминиевые сплавы при плавлении не меняют цвета, что затрудняет определение начала плавления металла, результатом чего может быть проваливание стенки детали под силой тяжести расплавленного металла.

Газовая наплавка деталей из алюминиевых сплавов ведется строго нейтральным пламенем. Мощность горелки выбирается из расчета расхода ацетилена 0,075…0,1 м 3 /ч на 1 мм толщины свариваемого металла.

В качестве присадочного материала используют сварочную проволоку марки СвАМц. Могут быть также использованы прутки, отлитые из выбракованных алюминиевых деталей.

Для разрушения окисной пленки используют флюс АФ-4А (состоящий из хлористого натрия – 28 %, хлористый калий – 50 %, хлористый литий – 14 %, фтористый натрий – 8 %), АН-4А, АН-А201. Флюс образует с окислами легкоплавкие с небольшой плотностью растворы, которые выплывают на поверхность сварочной ванны в виде шлака.

Подготовка деталей к сварке включает механическую обработку трещины (зачистка, разделка), химическое обезжиривание ацетоном и каустической содой, промывку водой, осветление 20 % - ным раствором азотной кислоты и повторную промывку водой.

Сварка (наплавка) ведется непрерывно, без отрыва пламени от сварочной ванны, концом присадочной проволоки размешивается расплавленный металл. После чего деталь медленно охлаждают, сварочный шов освобождают от шлака и промывают горячей водой от остатков неиспользованного флюса.

Наплавка твердыми сплавами – применяется для деталей, рабочие поверхности которых подвергаются износу. Например: буровой инструмент, зубья ковшей, режущий инструмент (резцы, сверла).

Наплавка производится на стальные детали. На высокоуглеродистые стали, марганцовистые, хромомолибденовые, склонные к закалке и чугун требует специальных мер: перед наплавкой – подогрев, после – медленное охлаждение.

Твердыми сплавами называют сплавы карбидо- и боридообразующих металлов - хрома, марганца, титана, вольфрама и других с углеродом, бором, железом, кобальтом, никелем и пр. Они могут быть литыми и порошковыми.

Технология наплавки

Перед наплавкой устанавливают высоту наплавочного слоя, поверхность, подлежащая наплавке, должна быть очищена от грязи, ржавчины, окалины, масла и влаги. При наложения первого слоя наплавки стремятся каждый предыдущий валик перекрывать на 25-30% его ширины, сохраняя при этом постоянство его высоты. При необходимости увеличить высоту наплавочного валика производят наплавку следующего валика, очистив наплавленный слой от неметаллических включений и шлака, образованных при наложении предыдущего слоя.

В зависимости от марки металла наплавка может выполняться без подогрева изделия и с предварительным подогревом.

Основными требованиями, предъявляемыми к качеству наплавки, являются: надежное сплавление основного металла с наплавленным, отсутствие дефектов в наплавленном металле, идентичность свойств наплавленного и основного металла.

Газопорошковая наплавка.

Газовую наплавку широко применяют в промышленности. Её можно подразделить на газовую наплавку с присадкой прутков или проволоки, газопорошковую наплавку и газопламенное напыление.

Процесс газопорошковой наплавки состоит в напылении порошкового сплава посредством специальной газопламенной горелки на предварительно подогретую поверхность изделия, оплавления нанесенного покрытия.

Газопорошковая наплавка позволяет восстанавливать поверхности деталей слоем 0,1 мм и выше без разбавления основным металлом, так как переходная зона при этом составляет 100 – 120 мкм. При газопорошковой наплавке обеспечиваются более благоприятные условия для предотвращения окисления и испарения компонентов наплавляемого металла.

Процесс газопорошковой наплавки осуществляется при помощи специальных газопламенных горелок. Для их работы чаще всего используется нормальное кислородно-ацетиленовое пламя (соотношение O2:C2H2=1:1). Кислородно-ацетиленовое пламя обладает высокой температурой (~ 3 200 °С), которая на 200 – 300 °С выше температуры пламени других горючих смесей.

Состав пламени в основном определяет металлургические процессы при плавлении и затвердевании сплава. Характерным признаком неправильной регулировки пламени является появление в покрытии пор (за счет избытка кислорода происходит образование СО, при избытке ацетилена наблюдается водородная пористость).

При инжектировании порошка в горелку с осевой подачей порошка состав горючей смеси может меняться, т.к. в процессе наплавки под влиянием инжектирующего действия кислородной струи вместе с частицами порошка происходит подсос воздуха, в результате отрегулированный состав нейтрального пламени становится окислительным. Это необходимо учитывать при работе с газопорошковыми горелками. Газопорошковая наплавка производится с применением самофлюсующихся порошковых сплавов на никелевой, кобальтовой или железной основе, содержащих такие элементы, как С, Сr, В, Si и др.

Положительными сторонами газопорошковой наплавки являются:

1. Сравнительная простота применяемого оборудования, небольшие эксплуатационные издержки.

2. Высокая производительность процессе (до 2 кг/ч).

3. Возможность получения покрытий с заданными физико-механическими свойствами.

4. Получение покрытий без пор, трещин, шлаковых включений.

5. Возможность нанесения покрытий от 0,1 до 3,0 мм.

6. Доступность (не требуется высокая квалификация обслуживающего персонала).

Отрицательные стороны газопорошковой наплавки:

1. Выгорание легирующих элементов.

2. Необходимость тщательной подготовки поверхности детали и присадочного материала.

3. Медленный, плавный нагрев может оказывать влияние на структуру основного металла, вызывать коробление.

4. Относительно высокая стоимость порошковых сплавов.

Области применения процесса газопорошковой наплавки определяются в основном свойствами порошковых наплавочных сплавов. Сплавы на основе кобальта отличаются высокой износостойкостью, жаропрочностью, стойкостью против коррозии, стабильностью структуры, низким коэффициентом трения, хорошей полируемостью. Характерные объекты для наплавки кобальтовыми сплавами (стеллитами); уплотнительные поверхности гидроарматуры, выпускные клапаны двигателей внутреннего сгорания, детали насосов, инструмент для горячей обработки металлов, коромысла толкателей и др.

Сплавы на основе никеля системы Ni-Cr-B-Si обладают хорошей жаростойкостью, достаточно высокой стойкостью в агрессивных средах. Характерные объекты для наплавки никелевыми сплавами: детали, подвергающиеся совместному действию износа и коррозии, нагреву до высоких температур. Это детали арматуры для пара и воды, клапаны ДВС, детали водяных насосов, шнеки.

Кроме того, газопорошковой наплавкой можно восстанавливать и упрочнять рабочие поверхности распределительных валов, вилок и рычагов переключения, муфт и другие, а также заделывать трещины, поры, раковины в корпусных деталях.

Технологический процесс нанесения покрытий газопорошковой наплавкой включает следующие операции:

- подготовку порошковых материалов;

- подготовку дефектной поверхности к восстановлению;

- наплавку порошковых материалов;

- контроль качества нанесенного покрытия.

Подготовка порошковых материалов. Перед использованием порошки необходимо просушить в сушильном шкафу при температуре 130 – 150 °С в течение 3 – 5 ч, периодически перемешивая их. Толщина слоя засыпки должна быть не более 20 мм. Перед наплавкой порошок должен быть просеян через сито с номерами сетки 0,05 – 0,10 ГОСТ 6613–86.

Подготовка поверхности к восстановлению. Поверхность детали следует очистить от всех видов загрязнений металлической щеткой. При восстановлении корпусных деталей разделку раковин производить шлифмашиной вручную. Рыхлый и пористый металл удалить. Стенки разделанных поверхностей должны бить прямые или с расширением кверху.

Наплавка порошковых материалов. Наплавку материала на дефектную поверхность следует производить в следующей последовательности:

- нагреть поверхность нормальным пламенем горелки до температуры 300 – 400°С с расстояния 10 – 30 мм, осуществляя возвратно-поступательное перемещение пламени горелки по всей поверхности;

- пронести горелку с полностью открытым рычагом подачи порошка над восстановленной поверхностью. Напыляемый порошок должен образовать тонкий слой на поверхности, после чего прекратить подачу порошка;

- нагреть покрытие до расплавления;

- наплавку порошкового сплава проводить без расплавления основного металла при пульсирующей подаче порошка, чтобы обеспечить полное расплавление его частиц. Наплавку следует начинать с центра и по мере заполнения переходить к краям до полного выравнивания с поверхностью. Положение горелки относительно поверхности перпенди-кулярное;

- по окончании наплавки отвести пламя горелки на расстояние 50 – 60 мм, прогреть восстановленную поверхность и прилегающий участок основного металла.

Контроль качества нанесения покрытия. Контроль качества наплавленного слоя заключается в визуальном осмотре восстановленной детали. Не допускаются отслоения, растрескивания, поры, трещины.

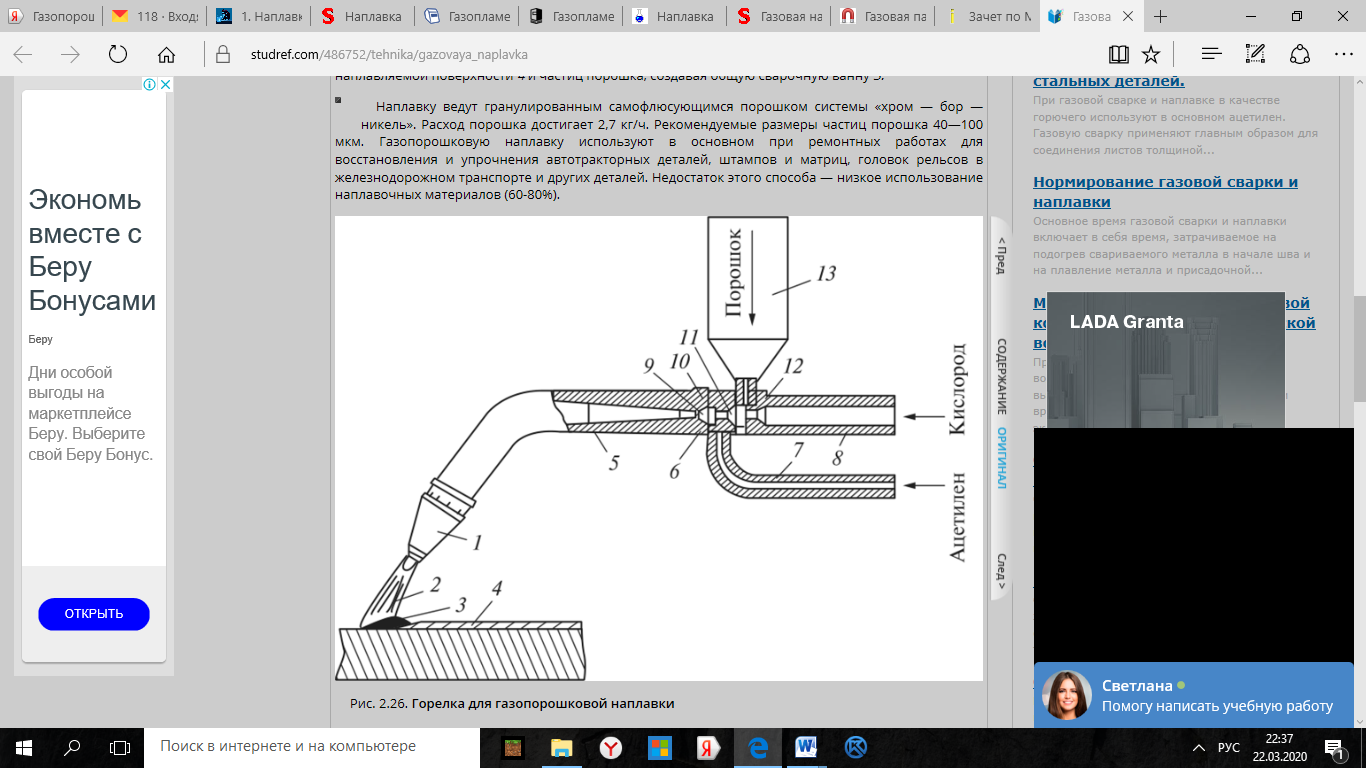

Газопорошковая наплавка позволяет упрочнять детали сложной конфигурации слоем минимальной толщины (0,1—0,3 мм) без разбавления основным металлом, так как зона перехода составляет всего 100—120 мкм. Для наплавки используют специальные горелки (рис. 1).

Кислород по трубке 8 поступает через инжектор 10 в камеру смешения 9. Ацетилен по трубке 7 подается в канал 6, окружающий инжектор. Из канала 6 ацетилен инжектируется струей кислорода, вытекающего из инжектора, в камеру смешения 9, где газы смешиваются, по трубке 5 поступают в мундштук 1 и, выходя из него, сгорают, образуя сварочное пламя 2. После установления необходимого состава пламени и разогрева детали открывают отсекатель порошка (на рис. 1 не показан). Из бункера 13 порошок под действием собственного веса и инжектирующего действия кислородной струи, выходящей из инжектора 12, попадает в смесительную камеру 11, где смешивается с кислородом. Поток кисло- родно-порошковой смеси поступает в инжектор 10, обеспечивая инжекцию горючего газа — ацетилена. На выходе из мундштука ацетилено-кислородная смесь горит в виде пламени, которое обеспечивает необходимый нагрев наплавляемой поверхности 4 и частиц порошка, создавая общую сварочную ванну 3.

Рисунок 1 - Горелка для газопорошковой наплавки

Наплавку ведут гранулированным самофлюсующимся порошком системы «хром — бор — никель». Расход порошка достигает 2,7 кг/ч. Рекомендуемые размеры частиц порошка 40—100 мкм. Газопорошковую наплавку используют в основном при ремонтных работах для восстановления и упрочнения автотракторных деталей, штампов и матриц, головок рельсов в железнодорожном транспорте и других деталей. Недостаток этого способа — низкое использование наплавочных материалов (60-80%).

Наплавка напылением.

Газопламенное напыление с последующим оплавлением (наплавка напылением) позволяет наносить тонкий износостойкий слой без деформации изделия и основан на применении сплавов «никель — хром — кремний — бор» в виде порошков с температурой плавления 1020— 1080°С. Данные сплавы являются самофлюсующимися, так как при плавлении образуют защитные стеклообразные шлаки. Технологически способ состоит из двух процессов — напыления покрытия и его оплавления. Процесс газопламенного напыления включает в себя нагрев материала до жидкого состояния, его распыление газовой струей и нанесение с большой скоростью на обрабатываемую поверхность. При ударе частицы соединяются между собой и с поверхностью, образуя напыленный слой. Поверхность изделия перед напылением подвергают пескоструйной обработке. Для напыления используют газопламенные горелки порошкового типа, в частности те, которые применяют для газопорошковой наплавки.

Процесс оплавления осуществляют теми же горелками, что и напыление, а также индукционным, печным или плазменным способами. При оплавлении напыленную поверхность нагревают до тех пор, пока она не заблестит и в ней не отразится пламя, при этом происходит сплавление оплавленного слоя с основным металлом. В связи с тем, что оплавлению покрытия предшествует предварительный подогрев детали до температуры 800—900°С, этот способ применяют для сравнительно небольших изделий, масса и форма которых дают возможность нагревать их до требуемых температур без затруднения.

Газопламенным напылением с последующим оплавлением упрочняют плунжеры, лопатки вентиляторов, лемехи плугов, штампы и т.п.

Форма отчета:

В рабочих тетрадях подготовить отчет в виде краткого конспекта согласно следующей структуры:

ТЕМА: НАПЛАВКА ЦВЕТНЫХ МЕТАЛЛОВ И ТВЕРДЫХ СПЛАВОВ: НАЗНАЧЕНИЕ, МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ, ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ. ГАЗОПОРОШКОВАЯ НАПЛАВКА.

Читайте также: