Материалы для наплавки металлов

Обновлено: 02.05.2024

При наплавке используются различные материалы: проволока наплавочная и порошковая, электроды, флюсы и т. д.

Для наплавки выпускается специальная стальная наплавочная проволока диаметром от 0,3 до 8 мм тридцати марок:

— девять марок углеродистой проволоки — НП-25; ШІ-30; НП-35; НП-40; НП-45; НП-50; НП-65; НП-80; НП-85;

— одиннадцать марок легированной проволоки — НП-40Г; НП-50Г; НП-65Г; НП-ЗОХГСА; НП-30Х5; НП-40ХЗГ2МФ; НП-40Х2Г2М; НП-50ХНМ; НП-50ХФА; НП-50Х6ФМС; НП-105Х;

— десять марок легированной проволоки — НП-20Х14; ІШ-30Х13; НП-30Х10П0Т; НП-40Х13; ИП-45Х4ВЗФ; НП-45Х2В8Т; НП-60ХЗВ1-Ф; НП-ГВ; НП-Х15Н60; НП — Х20Н80Т.

Наплавочная проволока подбирается в зависимости от назначения и требуемых свойств металла наплавки (табл. 56). Одно из главных требований — твердость металла наплавки.

Максимальная твердость может быть получена при использовании высоколегированной проволоки марки НП-40Х13 (твердость по шкале HRC — 45-52), мини-

Некоторые данные наплавочных проволок

Марки проволоки, иредназначен- аые для

Ориентировочная твердость наплавленного металла по шкале HRC

Ни8Коуглеродн — стые стали (менее 0,4% С)

НП-25, НП-ЗО, НП-35, НП-40, НП-40Г

Оси, ПІПИВДЄ — ли, колеача-

Низкоуглеродистые стали (с содержанием более 0,4% С)

НП-45, НП-50, НП-65, НП-80, НП-50Г, НП-65Г, НП-ЗОХГСА и др.

Колеса кранов, оси опорные тракторов И т. д.

Вцсокомарган — ковыв аустенитные стали

Зубья экскаваторных ковшей, щеки дробилок, железнодорожные коестовины

Хромовольфрамовые теплоустойчивые стали

Штампы для горячей штамповки, ножи для резки горячего металла

Задвижки для пара и воды (некоторые поверхности) и т — д.

мальвая — при использовании углеродистой проволоки марки НП-25 (HRC 40).

Наплавка проволокой производится покрытыми электродами вручную, под флюсом на автоматах и т. д.

По ГОСТ 10051-75 предусматривается 44 типа покрытых электродов, которые могут быть использованы для наплавки. Достигаемая твердость наплавленного слоя от 28 до 66 HRC.

В табл. 57 даны некоторые примеры использования наплавки покрытыми электродами.

Для наплавки применяются те же флюсы, что и для сварки. Наибольшее распространение получили плавленые флюсы марок АН-348А, АН-60, АН-20, АН-25, АН-18, ОСЦ-45 и т. п. Флюсы выбираются в зависимости от свойств металла и других условий.

При наплавке используются и керамические флюсы — АНК-18, АНК-Юит. д.

Прутки для наплавки

При наплавке газокислородным пламенем или в защитной среде аргона применяются литые прутки диаметром 6—8 мм и длиной до 400 мм. Химический состав тонких прутков приведен в табл. 58.

Литые прутки используются также при изготовлении покрытых электродов для ручной дуговой наплавки. Так, например, прутки марки ВЗК идут на изготовление электродов ЦН-2, применяемых для наплавки арматуры котлов высоких параметров.

При наплавке применяется также порошковая проволока. Выпускается много различных марок, например, ІГО-АН105 для наплавки высокомарганцовистых сталей, ПП-АН120, ПП-АН121 — для наплавки под флюсом различных деталей из углеродистых сталей.

Электродуговые способы наплавки. Ручная дуговая наплавка

Дуговая наплавка покрытыми электродами является наиболее распространенным способом ремонта (восстановления формы и размеров) деталей автомобилей, тракторов и других машин и механизмов вследствие простоты ее осуществления и мобильности оборудования. Наплавку осуществляют обычно вручную, поэтому такой способ называют также ручной дуговой наплавкой.

Электродное покрытие служит для защиты ванны жидкого металла от кислорода и азота воздуха, стабилизации дуги, повышения технологичности процесса наплавки и введения легирующих элементов в состав наплавленного металла. Применяют следующие виды электродного покрытия: ильменитовое с содержанием более 30 % ильменита (FeO × TiO2); высокоцеллюлозное с содержанием 20…30 % целлюлозы; карбонатно-рутиловое; основное (фтористо-кальциевое), основными компонентами которого являются карбонат кальция и флюорит; высокорутиловые с содержанием до 35 % рутила (TiO2).

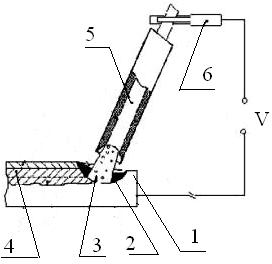

Дуговая наплавка покрытыми электродами отличается низкой стоимостью оборудования, возможностью выполнения наплавки вручную (рис. 1).

Рис. 1. Схема ручной дуговой наплавки покрытым электродом: 1 – изделие; 2 – сварочная ванна; 3 – электрическая дуга; 4 – наплавленный валик; 5 – покрытый электрод; 6 – электрододержатель

1. Выбор электродов для наплавки

Выбранные для наплавки конкретных изделий электроды должны обеспечивать получение требуемых свойств поверхности детали и давать наплавленный металл высокой износостойкости, необходимой вязкости, который должен удовлетворительно обрабатываться механическим способом. Электроды должны обладать хорошими сварочно-технологическими свойствами и быть достаточно дешевыми.

Свойства наплавленного металла в основном определяются его химическим составом и термообработкой. Химический состав наплавленного слоя изменяется за счет введения легирующих компонентов. Наиболее дешевыми и доступными из них являются углерод, марганец, хром, кремний, титан и бор. Они повышают твердость и износостойкость металла при истирании. Марганец и хром при введении их в малоуглеродистую сталь в количестве от 8 до 27 % повышают ее износостойкость в 4…5 раз. Высокомарганцовистая сталь хорошо работает при высоких ударных нагрузках. Углеродистая высокохромистая сталь (хрома более 12 %) обладает малой ударной вязкостью, поэтому ее не следует применять при наплавке деталей, работающих при ударных нагрузках. При ручной дуговой наплавке покрытыми электродами легирование наплавленного валика осуществляется либо через электродное покрытие, в состав которого входят легирующие компоненты, либо с помощью электродного стержня, изготовленного из легированной сварочной проволоки.

Наплавка изношенных деталей машин, изготовленных из углеродистых или легированных сталей и не подвергающихся после наплавки термообработке, производится электродами любой соответствующей основному металлу марки, обеспечивающими необходимую твердость и износостойкость наплавленного металла. Если же восстановленные детали подвергаются термообработке, то наплавка их производится такими электродами, наплавленный металл которых допускает эту обработку без снижения твердости и других механических свойств, например электродами ЦН-2,03H-250, 03H-300. В наплавленном металле стальных деталей, подвергающихся закалке, должно быть не менее 0,30 % углерода, чтобы металл мог воспринимать закалку.

Электроды для наплавочных работ в зависимости от химического состава и твердости наплавленного металла делятся на типы, а в зависимости от химического состава покрытия – на марки. Электроды, применяемые для наплавочных работ, разделяют на следующие группы (характеристики электродов приведены в прил. 1).

- Для наплавки деталей, работающих на износ при обычных температурах, применяют электроды ОЗН-250, ОЗН-300, ОЗН-350, 03H-400, Т-590, ЦН-250. Металл, наплавленный этими электродами, имеет среднюю и высокую твердость, удовлетворительную пластичность и вязкость и относится к перлитному классу. Наплавленный металл в зависимости от химического состава может подвергаться или не подвергаться термообработке. Такие электроды применяются для наплавки валов, осей, автосцепок, крестовин, зубьев экскаваторов, лемехов, ножей бульдозеров, катков и звездочек тракторов, колес подвижного состава и т. д.

- Для наплавки деталей, работающих на износ при повышенных температурах, применяют электроды ЦШ-1, ЦШ-2, ЦШ-3, ЦН-4, ЦН-5, 03H-I, НЖ-2, ЭН-60М. Эти электроды дают в наплавленном слое перлитную хромовольфрамовую или хромомарганцевую сталь. Применяется для наплавки штампов горячей штамповки, деталей кузнечно-прессового оборудования. Как правило, наплавленные изделия перед механической обработкой отжигаются, а после нее подвергаются закалке и высокому отпуску.

- Электроды для наплавки режущего инструмента: ЦН-1М, T-216, Т-268, Т-293, ОЗИ-5, ОЗИ-6. Они дают наплавленный металл типа быстрорежущей стали.

- Электроды, предназначенные для наплавки эрозионно-стойких поверхностей деталей, работающих при высоких температурах и в агрессивных средах: ЦН-2, ЦН-3, ЦН-6, ЦН-8. Применяются для наплавки деталей арматуры паровых котлов, насосов и турбин парогенераторов. В наплавленном слое такие электроды дают структуру стеллитов или сормайтов.

- Электроды, предназначенные для сварочных работ: ЦМ-7, УОНИ 13/45, МР-3, АНО-4. Они дают наплавленный металл с высокой твердостью, но не могут существенно повысить износостойкость детали и дают возможность только восстановить размеры и форму детали.

2. Техника наплавки покрытыми электродами стальных изделий

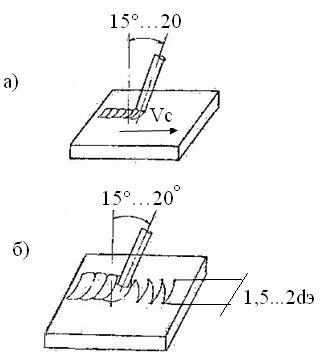

Наплавка малоуглеродистых и низколегированных сталей производится обычным способом при обычных условиях. Во время наплавки электрод должен быть наклонен под углом 15…20° к вертикали во избежание попадания жидкого шлака на еще не расплавленный основной металл. Наплавка должна осуществляться углом назад (рис. 2, а).

Для получения узкого валика шириной до 1,5 диаметра электрода электрод при наплавке перемещают прямолинейно без поперечных колебаний.

Рис. 2. Техника наплавки: а – углом назад; б – с поперечными колебаниями

Однако из-за высокой скорости охлаждения в металле наплавки могут остаться не успевшие выделиться газы и шлаковые включения. С целью устранения таких дефектов при наплавке накладываются более широкие валики, которые получаются при поперечном перемещении конца электрода (рис. 2, б). Такой прием увеличивает прогрев кромок валика и замедляет скорость охлаждения сварочной ванны, что уменьшает вероятность появления дефектов,

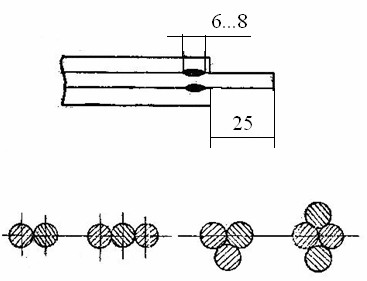

Наплавка более широких слоев и большей высоты наплавленного слоя может осуществляться пучком электродов. Он представляет собой несколько сложенных вместе электродов, скрепленных между собой обвязкой и прихватками. В случае необходимости наплавки низкими и широкими валиками применяют пучки из двух или трех электродов, скомпонованных в ряд. Для наплавки более узкими, но высокими валиками применяют пучки из трех электродов, скомпонованных треугольником, или четырех электродов (рис. 3).

Рис. 3. Пучки электродов для наплавки

Наплавка должна выполняться короткой дугой, валики накладывают так, чтобы каждый последующий перекрывал предыдущий на 1/2 или 1/3 своей ширины. По высоте слой наплавленного металла устанавливается из расчета, чтобы припуск на механическую обработку составил 2…3 мм. Значение силы тока при наплавке определяется в зависимости от диаметра электрода по формуле J = (30…50)dэ, где J – сила тока; dэ – диаметр стержня электрода.

Между толщиной слоя наплавленного металла, диаметром электрода, числом слоев наплавки и силой тока рекомендуется выдерживать следующие соотношения (табл. 4).

При окончании наплавки усадочный кратер необходимо выводить за пределы рабочей наплавляемой поверхности, используя для этой цели приставные планки. После наложения каждого валика с поверхности наплавки удаляются шлак и брызги металла. При наплавке среднеи высокоуглеродистых сталей рекомендуется предварительный подогрев металла до температуры 350°. Изделия, подвергнутые ранее термообработке (закалка), перед наплавкой отжигают, после наплавки рекомендуется производить высокий отпуск наплавленного слоя.

Материалы для износостойкой механизированной наплавки

В случае, когда необходимо лишь восстановить первоначальные размеры детали, можно использовать как обычную сварочную проволоку необходимого состава, которая обеспечивает получение наплавленного металла небольшой твердости (табл. 1), так и специальные наплавочные материалы, часть которых позволяют получить наплавленный металл с повышенной твердостью (табл. 2).

Таблица 1. Проволока стальная сварочная (ГОСТ 2246-70), применяемая для наплавки

Таблица 2. Марки наплавочных проволок (ГОСТ 10543-98) и основные области их применения

Используя цельнотянутые проволоки, можно обеспечить высокую степень однородности наплавленного металла в широком диапазоне параметров режима наплавки. В сочетании с плавленными флюсами необходимого состава это наилучший способ легирования металла, однако он не может обеспечить получение наплавленного металла любого заданного состава. Это достигается только в комбинации порошковой проволоки с плавленным флюсом или же при использовании самозащитной порошковой проволоки (табл. 3, 4).

Таблица 3. Порошковые проволоки для наплавки под флюсом

3* Закалка и отпуск.

Таблица 4. Самозащитные порошковые проволоки для наплавки углеродистых сталей

4* Фирма AIR-LIQUIDE-Group, Швейцария.

В этом случае показатель качества наплавленного металла (переход легирующих элементов, однородность их распределения) немного хуже по сравнению с предыдущим способом.

Сами же плавленные флюсы для наплавки выбираются исходя из тех же соображений, что и для сварки. Преимущество отдается флюсам пемзовидной фракции, обеспечивающим меньший провар основного металла.

Расход порошковой проволоки при наплавке под флюсом составляет 1,05…1,15 кг на 1 кг наплавленного металла, а при использовании самозащитной проволоки 1,1…1,3 кг/кг.

2. Электродные ленты

Для уменьшения доли участия основного металла в наплавленном слое и получения более гладкой наплавленной поверхности используют сварочные электродные ленты различной конструкции (табл. 5…5.7); при этом заданный состав наплавленного металла можно получить уже в первом слое, а допуск на механическую обработку составит не более 1…1,5 мм. По сравнению с электродной проволокой, это весьма производительный способ наплавки, особенно плоских и цилиндрических поверхностей изделий большого диаметра.

Таблица 5. Электродные ленты сварочные

Примечание. 1. Размер электродных лент: 50×0,7; 65×0,7; 100×0,7 мм.

2. Коэффициент расхода материала — 1,05.

Таблица 6. Порошковые электродные ленты

Примечание. Коэффициент расхода материала 1,05…1,15.

Таблица 7. Электродные ленты спеченные по ГОСТ 22366-93

Примечание. 1. Размеры ленты: 30×0,8…1,2, 60×0,8…1,2; 80×0,8…1,2 мм.

3. Флюсы, порошкообразные материалы и литые прутки

3.1 Плавленные флюсы

Все плавленные флюсы, разработанные для сварки сталей, пригодны и для проведения наплавочных работ. Учитывая специфику наплавки — получение в наплавленном металле минимальной доли основного металла, специальные наплавочные флюсы, как правило, пемзовидные (табл. 8).

Таблица 8. Плавленные флюсы для наплавки

3.2 Керамические флюсы

Легирование наплавленного металла через керамические флюсы менее эффективно, чем порошковой проволокой, требуемое качество наплавленного металла достигается еще в меньшем диапазоне параметров режима. Кроме того, содержание металлических компонентов в нем не может превышать 25…30% вследствие шунтирования дуги и нарушения устойчивости дугового разряда; тем не менее в некоторых случаях этот метод может быть более доступным для использования (табл. 9).

Таблица 9. Керамические флюсы для наплавки

Примечание. Флюсы ФК-45/5Х10В5ВФМ, ЖСН-5, АНК-40 рекомендуются для наплавки постоянным током обратной полярности, флюсы АНК-18, АНК-19 — для наплавки постоянным током обратной полярности и переменным током.

3.3 Наплавочные порошки, их смеси и литые прутки

В некоторых случаях для наплавки эффективно использовать специальные литые прутки из высоколегированных сплавов (табл. 12).

Таблица 10. Порошки гранулированные для наплавки

2. И — индукционная наплавка, П — плазменная, Г — газопорошковая, Д — дуговая неплавящимся электродом. Для газопорошковой используют порошки класса ОМ, для плазменной — класса М, индукционной — К, С, дуговой — С, М, ОМ.

Таблица 11. Смеси порошков для наплавки

с умеренными ударными нагрузками

(дробильное и размольное оборудование, ножи бульдозеров и грейдеров,

Примечание. Д — дуговая наплавка неплавящимся электродом; И — индукционная. Дуговую наплавку рекомендуется выполнять однослойной при толщине слоя порошка 6…9 мм.

Таблица 12. Литые прутки для газовой и дуговой наплавки неплавящимся электродом (ГОСТ 21449-75)

Прутки изготовляют диаметром 4 мм, длиной 300 и 350 мм; диаметром 5 и 6 мм, длиной 350 и 400 мм; диаметром 8 мм,

Наплавка

Технология и оборудование для газопламенной наплавки и напыления покрытий

По своей природе процессы наплавки и напыления подобны пайке, когда соединения осуществляются на грани жидкого и твердого металла. Эти процессы требуют хорошего смачивания поверхностей основного металла, что достигается подбором соответствующего состава присадочных материалов и флюсов в сочетании с тщательной подготовкой поверхности. В табл. 26 приведены сведения о наплавочных материалах для газопламенной наплавки. В качестве флюса […]

1. Сварочные и наплавочные проволоки В случае, когда необходимо лишь восстановить первоначальные размеры детали, можно использовать как обычную сварочную проволоку необходимого состава, которая обеспечивает получение наплавленного металла небольшой твердости (табл. 1), так и специальные наплавочные материалы, часть которых позволяют получить наплавленный металл с повышенной твердостью (табл. 2). Таблица 1. Проволока стальная сварочная (ГОСТ 2246-70), применяемая для […]

Бездуговые способы наплавки

1. Электрошлаковая наплавка В отличие от других способов при электрошлаковой наплавке присадочный материал расплавляется за счет непосредственного перехода электрической энергии в тепловую, что имеет место при прохождении электрода через ванну расплавленного электропроводного флюса. При этом обеспечиваются меньшие тепловые потери и почти вдвое снижается расход электроэнергии. Наплавляемая деталь 7 (рис. 17) устанавливаются во вращатель. К ней […]

Дуговые способы наплавки

Механизированные способы наплавки наиболее широко используют при восстановлении изношенных деталей. Выбор способа наплавки определяется материалом восстанавливаемой детали, требованиями к физико-механическим свойствам наплавляемого покрытия, геометрическими параметрами детали, значением износа и др. Механизированная сварка (наплавка) может быть автоматической и полуавтоматической. При автоматической сварке (наплавке) механизированы как подача электродного материала в виде проволоки или ленты в зону сварки […]

Вибродуговая наплавка

Этот способ обычно используется для наплавки деталей типа тел вращения диаметром 8…10 мм и более. Сущность метода заключается в том, что основной и электродный металл нагревается до расплавления теплотой, которая выделяется в результате возникновения периодически повторяющихся электрических разрядов, т. е. прерывисто горящей электрической дуги. Наплавленный слой образуется в процессе кристаллизации расплавленных основного и электродного металлов. […]

Наплавка трением. Электроконтактная наварка

Сущность процесса наплавки металлов трением заключается в плавлении наносимого металла теплотой, выделяемой при трении инструмента, или самого наплавляемого металла о деталь с последующим соединением его с деталью при определенном усилии. Трение обеспечивается вращением наплавляемой детали или инструмента относительно массы наносимого металла или сплава. Основным условием для обеспечения плавления наносимого металла или сплава является изготовление наплавляемой […]

Наплавка токами высокой частоты (индукционная)

Сущность метода индукционной наплавки заключается в нанесении на поверхность детали слоя специального материала с дальнейшим его расплавлением путём индукционного нагрева для восстановленияпервоначальнойформы детали или придания поверхности особых свойств (рис. 1). Наплавленный слой отличается особой прочностью, что обеспечивает повышение износостойкости наплавляемых элементов, а следовательно, увеличивает их долговечность. Рис. 1. Схема расположения наплавляемой детали в индукторе: 1 […]

Плазменная и плазменно-порошковая наплавка

Плазменная наплавка – это нанесение с помощью сжатой дуги слоя металла на поверхность изделия. Плазменная наплавка применяется при восстановлении изношенных деталей, когда необходимо восстановить размеры деталей и при этом обеспечить свойства наплавленного слоя, близкие к свойствам основного металла. Она также применяется при изготовлении новых деталей с целью придания рабочим поверхностям специальных свойств, например, жаропрочности, износостойкости, […]

Наплавка под флюсом, в защитных газах и порошковой проволокой

Механизированная наплавка под флюсом цилиндрических и плоских деталей является развитием способов ручной наплавки электродами с толстыми качественными покрытиями. Этот способ был разработан коллективом под руководством академика Е.О. Патона в 1938–1939 гг. Сущность способа заключается в том, что сварочная дуга горит между электродом (проволокой) и изделием под слоем толщиной 10…40 мм сухого гранулированного флюса с размерами […]

Дуговая наплавка покрытыми электродами является наиболее распространенным способом ремонта (восстановления формы и размеров) деталей автомобилей, тракторов и других машин и механизмов вследствие простоты ее осуществления и мобильности оборудования. Наплавку осуществляют обычно вручную, поэтому такой способ называют также ручной дуговой наплавкой. Электродное покрытие служит для защиты ванны жидкого металла от кислорода и азота воздуха, стабилизации дуги, […]

Классификация способов наплавки. Преимущества и недостатки технологии наплавки

Способы наплавки, как и способы сварки, классифицируются по трем типам признаков (ГОСТ 19621–74): физическим, техническим и технологическим. Наиболее распространена и удобна классификация по физическому признаку (используемый источник нагрева). По нему основные способы наплавки и наварки можно разделить на три группы (рис. 1): термические (электродуговая, электрошлаковая, плазменная, электронно-лучевая, лазерная (световая), индукционная, газовая, печная); термомеханические (контактная, прокаткой, […]

Ремонт деталей автомобилей и тракторов сваркой и наплавкой

Ремонт кузовных деталей и кабин сваркой Кузова современных легковых автомобилей представляют собой сложную пространственную систему, рассчитанную на статические нагрузки, динамическую прочность и жесткость. Являясь несущей конструкцией, кузов воспринимает нагрузки через тонкостенные элементы силового каркаса, а также внутренние и наружные панели. В нормальных условиях эксплуатации такие кузова надежно служат по 10…12 лет и более. Однако при […]

Механизированные способы восстановления деталей

Автоматизация и механизация процесса электродуговой сварки и наплавки могут быть признаны одними из важнейших задач современной сварочной техники. В автоматизации дуговой электросварки за последние годы достигнуты такие успехи, что уже сейчас этот процесс может считаться одним из наиболее передовых и прогрессивных технологических процессов металлообработки. Автоматизации хорошо поддаются все основные виды дуговой сварки и наплавки. По […]

Ручная ремонтная сварка и наплавка

1. Электродуговая ручная сварка и наплавка покрытым электродом Дуговая наплавка покрытыми электродами Наплавку осуществляют обычно вручную, поэтому такой способ называют также ручной дуговой наплавкой. Электродное покрытие служит для защиты ванны жидкого металла от кислорода и азота воздуха, стабилизации дуги, повышения технологичности процесса наплавки и введения легирующих элементов в состав наплавленного металла. Применяют следующие виды электродного […]

Характеристика способов наплавки и восстанавливаемых изделий

1. Способы восстановления и упрочнения деталей машин. Характеристики способов наплавки. Преимущества и недостатки технологии наплавки Восстановление деталей – это технологический процесс возобновления исправного состояния и ресурса этих деталей путем возвращения им утраченной из-за изнашивания части материала и доведения до нормативных значений уровня свойств, изменившихся за время длительной эксплуатации. Упрочнение деталей – это повышение сопротивляемости элементов […]

Информация на сайте предоставлена для ознакомления, администрация сайта не несет ответственности за использование размещенной на сайте информации.

При использовании данного сайта, вы подтверждаете свое согласие на использование файлов cookie в соответствии с настоящим уведомлением в отношении данного типа файлов. Если вы не согласны с тем, чтобы мы использовали данный тип файлов, то вы должны соответствующим образом установить настройки вашего браузера или не использовать сайт.

Особенности технологии и виды наплавки металла

Сущность метода наплавки металла, особенности технологии и области применения. Разновидности наплавки: вибродуговая, газопламенная, плазменная, лазерная, индукционная. Классификация и основные виды оборудования.

Наплавка металла применяется для восстановления геометрии изношенных деталей машин и механизмов, формирования упрочняющих слоев металла на поверхности изделий и создания биметаллических структур.

По своей сути наплавка — это один из видов сварочных технологий, т. к. она основана на тех же физических и технологических принципах, что и традиционные виды сварки.

Для восстановления и защиты поверхностей деталей с помощью слоя расплавленного металла используют различные способы наплавки, отличающиеся друг от друга методами плавления и составами сварочной среды: электродуговые, газопламенные, плазменные, лазерные, индукционные и пр.

С помощью этой технологии можно наплавлять на рабочие плоскости стальных конструкций металлы различного химического состава, в том числе медь, бронзу, чугун, а также никелевые, кобальтовые и хромовые сплавы.

Особенности технологии и процесса наплавки

Технология наплавки позволяет добиться не только надежного сцепления наносимого металла с основой, но и получить требуемые физические и химические характеристики наплавленного слоя.

Первое достигается качественной подготовкой базового изделия и точным соблюдением технологических режимов, а второе — правильным подбором сварочных материалов.

Сущность наплавки состоит в равномерном нанесении узких полос расплавленного металла на поверхность детали таким образом, чтобы они соединились в сплошной металлический слой заданной толщины. При нанесении защитных покрытий он может составлять десятые доли миллиметра, а при восстановлении изношенных деталей — до десяти миллиметров.

В последнем случае должна быть обеспечена толщина припуска, достаточная для механической обработки детали (обточки, расточки или фрезеровки) до требуемого размера. Перед механообработкой наплавленный слой, как правило, отжигают, а после подвергают закалке с отпуском.

Виды наплавки металла

Технология наплавки должна обеспечивать как качество наплавленного слоя, так и минимальное воздействие на металл базовой детали, чтобы избежать ее деформации.

Кроме того, разные способы наплавки имеют различные скорости обработки и отличаются расходом сварочных материалов на единицу наплавленного металла. Каждый из них характеризуется собственным соотношением качества с производственными и экономическими показателями.

При этом в условиях реального производства наплавка деталей может выполняться не самым удачным способом. К примеру, многие предприятия не располагают оборудованием для электрошлакового наплавления, которое кратно экономит электроэнергию и наплавочные порошки, и применяют для тех же целей электродуговые методы.

Большинство наплавочных технологий ориентированы на работу с изделиями из стали, в том числе с нанесением на нее покрытий из цветных металлов. Как правило, среди них выделяются следующие виды:

- электродуговая;

- вибродуговая;

- газопламенная;

- плазменная;

- лазерная;

- индукционная;

- электрошлаковая;

- электроискровая.

Отдельной разновидностью этих технологий является наплавка баббитами, которая производится при температурах +300…+400 ºC с использованием газопламенного нагрева.

Электродуговая наплавка

Чаще всего для наплавления металла применяют традиционное электродуговое оборудование. При ручной дуговой наплавке это стандартные выпрямители и инверторы постоянного тока, подключенные плюсом на электрод, а минусом — на деталь.

Такая схема включения используется для снижения глубины проплавления и общего нагрева изделия. Вручную металлы наплавляют как штучными обмазанными электродами, так и с помощью аппаратов с нерасходуемыми электродами и полуавтоматов с защитной средой из газа.

Ручная электродуговая наплавка угольными электродами с использованием порошковых смесей применяется для создания упрочняющих поверхностных слоев. В этом случае для обеспечения устойчивого плавления металла в присадочном порошке применяют включение с прямой полярностью (плюс на детали), повышающее нагрев поверхностного слоя изделия.

В составе механизированного наплавочного оборудования обычно используют сварочные полуавтоматы с подачей сплошной или порошковой проволоки, позволяющей вести работу под флюсом.

Такие установки имеют высокую производительность и обеспечивают высокое качество наплавленной поверхности. На видео ниже показано восстановление слоя металла в посадочном отверстии детали горной техники в автоматическом режиме.

Основному процессу предшествует зачистка металла с помощью прямошлифовальной машинки и разогрев места наплавления газовой горелкой. В качестве присадочного материала используется наплавочная проволока с омеднением.

Вибродуговая наплавка с применением проволоки

Вибродуговая наплавка применяется для нанесения металла толщиной менее одного миллиметра с минимальным нагревом верхнего слоя основы.

Эта технология представляет собой прерывистый сварочный процесс, во время которого электрод совершает колебательные движения в осевом направлении с частотой до ста герц и амплитудой от 0.3 до 3 мм.

В результате таких колебаний время существования дуги составляет около одной пятой от времени всего рабочего цикла и на поверхность переносится малое количество металла. Поэтому глубина провара получается небольшой, а тепловое воздействие на основную деталь — минимальным.

Вибродуговое наплавление выполняют с помощью полуавтоматов, оснащенных специальными электромеханическими устройствами прерывистой подачи, при этом используется проволока для наплавки диаметром 1.6÷2 мм.

Процесс наплавления осуществляется в защитной среде из газа, водных растворов или пены.

Газопламенная наплавка

Газопламенная наплавка считается самым простым и доступным способом наплавления металла, при котором источником тепла служит пламя горящего ацетилена или пропан-бутановой смеси.

В качестве присадочного материала обычно применяется сварочная проволока или прутки, которые подаются в зону сварки ручным или механизированным способом, а для флюсов чаще всего используют смеси на основе буры и борной кислоты.

Детали небольшого размера наплавляют без предварительного разогрева, а крупные перед наплавкой необходимо нагревать до температуры не менее 500 ºC.

Кроме проволочных и прутковых присадок, при газопламенном наплавлении также используют порошковые, которые направляются в газовую струю из специального накопителя, плавятся в потоке пламени и в виде мелких капель металла оседают на поверхности детали.

Плазменная наплавка

Плазменная наплавка выполняется на специальных сварочных аппаратах, которые называются плазмотронами. Главным элементом такого оборудования является специальная горелка, в которой формируется поток газовой плазмы, достигающий температуры в несколько десятков тысяч градусов.

При плазменной наплавке применяют традиционные присадочные материалы, в том числе и гранулированные смеси, которые подают в рабочую зону механизированным способом.

Этот вид наплавочной технологии характеризуется небольшой глубиной проплавления основной детали в сочетании с качественной структурой наплавленного слоя металла.

Электрошлаковая наплавка

Электрошлаковая наплавка — это термический процесс, при котором источником нагрева гранулированной присадочной смеси, наносимой на поверхность детали, является шлаковая ванна.

Такое устройство представляет собой небольшую емкость с кристаллизатором, перемещаемую вдоль поверхности базовой детали. Сверху в нее опускается плавящийся электрод или подается гранулированная присадка, при этом плавление металла происходит под слоем шлака и флюса, защищающего зону наплавления от нежелательного воздействия атмосферных газов.

Вертикальное расположение шлаковой ванны способствует всплыванию пузырьков газа и частиц шлака, что способствует уменьшению количества пор и твердых включений в наплавленном металле.

Кроме того, шлаковый слой защищает от разбрызгивания металла и сохраняет тепло рабочей зоны, поэтому эта технология характеризуется пониженным энергопотреблением. Одними из немногих ее недостатков являются повышенная сложность технологического процесса и невозможность работы с деталями малого размера и сложной конфигурации.

Лазерная наплавка

Лазерная наплавка работает по тому же принципу, что и порошковые плазменная и газопламенная. Здесь также создается поток присадочного материала из порошка с соединениями металлов и флюса, только его расплавление производится при помощи сфокусированного луча лазера.

Основным элементом лазерных установок является специальная головка с соплом, в котором образуется нагретый лазером поток газа, и порошковым инжектором, впрыскивающим в этот поток присадочный порошок.

По сравнению с другими видами наплавочных технологий лазерная наплавка характеризуется высокой точностью и стабильностью технологических режимов.

Индукционная наплавка

Индукционная наплавка основана на расплавлении присадочного материала и верхнего слоя металла вихревыми токами, наводимыми на поверхность изделия с помощью высокочастотного поля.

Для этого на участок детали, предназначенный к наплавлению металлом, вначале наносится слой присадочного материала с флюсом. Затем над ним на небольшом расстоянии размещается индуктор, представляющий собой несколько витков медной трубки или шинки, на которую подается высокочастотное напряжение.

Глубина проплавления металла базовой детали зависит от частоты тока индуктора: чем выше частота, тем на меньшую глубину проникают вихревые токи. Этот метод наплавления имеет одну из самых высоких производительностей и обеспечивает минимальный нагрев металла изделия.

Электроискровая наплавка

Электроискровая наплавка — это одна из разновидностей электроэрозионной обработки, основанной на воздействии кратковременных электрических разрядов на поверхность металлического изделия.

Основные элементы электроискровой установки — это электромагнитный осциллятор и электрод, из которого при искровых разрядах вырываются частицы металла. Поскольку ионы металлов обладают положительным зарядом, электрод подключается к плюсу, а деталь — к минусу.

С помощью электроискрового метода наносят покрытия толщиной от нескольких микрон до 0.5 мм. При этом наплавленный металл получается плотным и мелкопористым, что способствует хорошему удержанию масла на поверхностях трения.

Одно из главных достоинств этой технологии — практически полное отсутствие нагрева обрабатываемой поверхности, что позволяет избежать деформации изделия и изменения структуры металла.

Применяемое оборудование

Оборудование для наплавки работает с использованием тех же источников питания и способов нагрева наплавляемого металла, что и сварочные установки. Его главное отличие — это наличие вспомогательных устройств, обеспечивающих подачу и распределение присадочных материалов по поверхности обрабатываемого изделия.

В качестве универсального оборудования для наплавки нередко используют сварочные устройства, которые при необходимости дополняют специальной оснасткой и приспособлениями.

Специализированное наплавочное оборудование обычно классифицируют по форме наплавляемых поверхностей: для плоских деталей, для тел вращения и для сложных профилей.

Присадочные материалы в таких установках наносят не только традиционными способами (проволока, прутки, сопловое распыление), но и с применением специальных технологий: спиральная укладка ленты, центробежное распределение присадочного материала и пр.

В продаже можно встретить малогабаритные установки электроискровой наплавки для домашнего применения, в аннотации к которым указывается, что с помощью этих устройств можно наплавлять металл толщиной до нескольких миллиметров.

Однако известно, что за один проход данная технология позволяет нарастить слой менее чем на десятую долю миллиметра. Как же достигается такая толщина и какого качества получается металл? Если кто-нибудь знает ответ на этот вопрос, поделитесь, пожалуйста, информацией в комментариях.

Читайте также: