Механическая обработка металла на станках и линиях

Обновлено: 17.05.2024

Сталь является одним из самых крепких материалов, поэтому ее используют практически во всех сферах машиностроения и производства. В статье мы расскажем про основные виды механической обработки металла и металлических изделий, нюансы каждого способа.

Особенности металлообработки

Каждый специалист, работающий в этой сфере, обязан знать не только методы резания, шлифования и проката, но и то, как каждый материал себя ведет в определенных условиях. Перечислим ключевые разновидности:

- Электрическая. Обычно она применяется в случаях, когда необходимо сделать небольшое отверстие, а также для определенного типа закалки.

- Механическая. Наиболее распространенная группа, в ней содержится большое количество разных способов.

- Химическая. Посредством управляемой реакции и химикатов (солей, щелочей) меняются свойства металлов, они становятся крепче или изменяют свой верхний слой.

Обратите внимание! Перечисленные виды могут быть комбинированы, например, электрохимическая обработка.

- Давление. Еще один распространенный подвид, согласно которому на заготовку оказывается внушительная сила, к примеру, прессом. Тоже часто приходится соединять этот метод с нагревом.

- Термическая. Это не только закалка и прочие методы увеличения температуры, но и ее понижение – криогенная технология.

От чего зависит вид металлообработки

Основная причина выбора – это технические характеристики металла, а именно:

- его плотность;

- химическая активность;

- максимально и минимально допустимые границы нагрева;

- хрупкость и пр.

Второй решающий фактор – это задача. Исходя из нее можно выбрать способы, которые помогают разрезать изделие, улучшить его физико-химические свойства и пр.

Таблица по видам

Придание заготовке требуемой формы без нарушения целостности

Изменение конфигурации вместе с деформацией физических качеств детали под воздействием температуры

Выдавливание из стального листа или иной плоскости нужного элемента с двухсторонним рисунком

Создание профиля поперечного сечения

Получение изделия необходимой формы

Придание поверхности нужного уровня шероховатости и достижение точности

Распиловка заготовки на две и более части

Достижение идеального цилиндра и создание насечек на нем

Электрический метод обработки металлов

Разрушение структуры материала под воздействием электричества давно изучено и активно применяется. Суть процедуры в следующем: на определенный маленький участок подается искра с высоким напряжением. При образовании заряда и при его контакте с металлической поверхностью выделяется очень большое количество тепла. Под воздействием температуры сталь начинает плавиться и испаряться – на месте образуется отверстие.

Преимуществом такого способа является чистота среза и фактически полное отсутствие остатков и обрезков. А чтобы даже те небольшие частички, которые образуются, не разлетались, в зону контакта заливают небольшим слоем маслянистую жидкость. Такая пленка буквально улавливает элементы.

Сварка

Это основной используемый метод соединения двух и более металлических элементов. Сварной шов получается благодаря расплавлению металла в образуемой электродугой ванне. При застывании он становится очень прочным, почти монолитным с остальной поверхностью. Есть разные методы сваривания, самые распространенные:

- ручной электродуговой с электродами;

- полуавтоматический с помощью присадочной проволоки.

Разновидности аппаратов и технологию проведения дуги, режим выбирают в зависимости от материала и необходимой цели. В ряде случаев перед сваркой проводятся предварительные процедуры – зачистка, обрезка кромок, разделка.

Механическая обработка деталей из металла

При взаимодействии инструмента с заготовкой можно снять верхний слой – это самый распространенный результат в данной группе способов металлообработки.

Сверление и точение

Просверлить можно сквозное и глухое отверстие. Оно может быть самобытным или предназначенным для последующего нанесения резьбы. Сверлят следующим образом:

- Сперва закрепляют деталь на столе, обычно с помощью тисков или посредством специального зажима на станке.

- Устанавливают оснастку. Это может быть сверло разного диаметра и заточки.

- Производится запуск двигателя с последующим закономерным движением инструмента одновременно в двух направлениях – вокруг своей оси и вперед, врезаясь в толщу металла.

Выбор сверла должен зависеть не только от диаметра необходимого отверстия, но и от плотности материала. Кончик может просто сломаться при неправильном подборе.

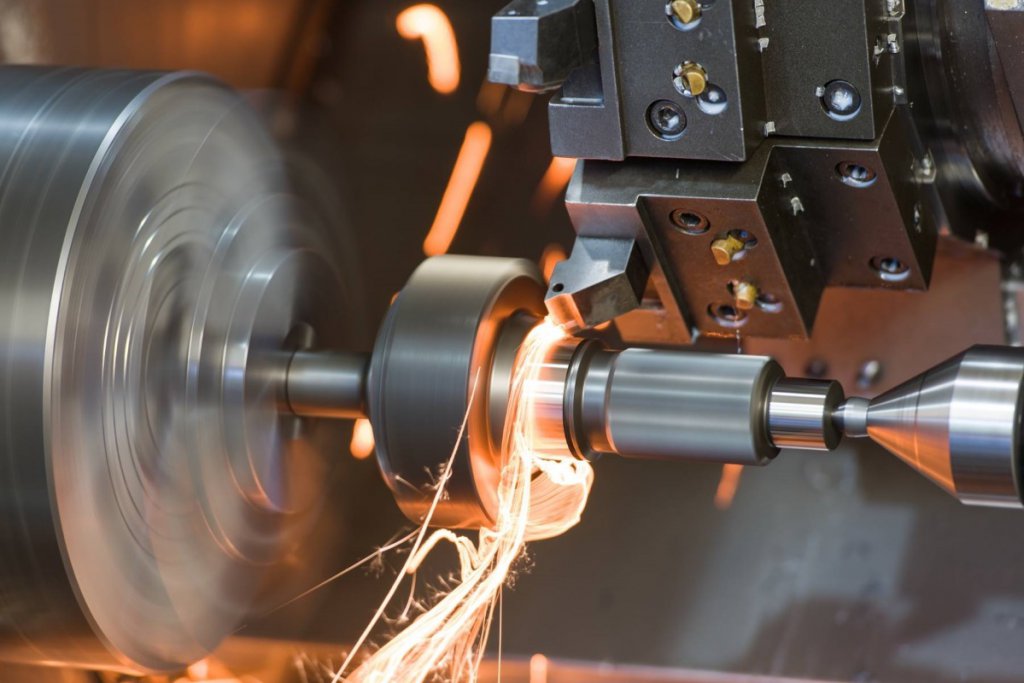

Точение – это металлообработка цилиндрических и конусных заготовок на токарном станке. Шаблон надежно фиксируется в шпинделях с электрическим приводом и вращается вокруг своей оси. Токарь с помощью специальных инструментов, которые зажимаются в тисках, направляет режущую кромку на необходимую часть. В результате срезается верхний слой. Подобным образом также наносится внутренняя и внешняя резьба.

Шлифование и фрезерование

Фрезерный станок работает уже не только с цилиндрами и с конусами, но и с другими формами. Принцип работы аналогичный, но заготовка уже не вращается, движется только фреза. Типоразмер резцов самый разный, часто они представлены сверлами, развертками и прочими инструментами.

Шлифовка предназначена для того, чтобы добиться максимальной точности размеров и необходимой шероховатости. Когда нужна максимальная гладкость, применяются абразивные круги с минимальным размером абразива. Также дополнительно можно отполировать поверхность с помощью специальной полировальной машины. Шлифование делят по степени обработки на грубое или черновое, чистовое и тонкое.

Способ обработки металла давлением

В случае, когда нельзя нарушать целостность экземпляра, но требуется изменить его форму, то применяется более мягкая металлообработка с помощью прессов и штампов. Оборудование работает по принципу оказания большого давления на рабочую область.

Прокат

Все изделия из металлопроката созданы по данной технологии, а именно:

- листы;

- трубы;

- фасонная продукция.

Принцип работы следующий: заготовка проходит через сжимающиеся вальцы, приобретая необходимую форму.Обычно поперечное сечение уменьшается, а разрез приобретает нужные параметры. Есть три подвида прокатки:

- продольная, она же самая распространенная – в ходе операции лист или труба подаются вдоль, сжимаются ее края со всех сторон;

- поперечная – поступательное движение отсутствует, таким образом обрабатываются шары, втулки, цилиндры;

- поперечно-винтовая – усредненный вариант, в основном применяется для деталей с полостями внутри.

Волочение

Задача данной процедуры – уменьшить величину сечения детали. В ходе операции более крупная заготовка протягивается через волоки. Примером может служить изготовление проволоки (откуда и название распространенного материала). Сперва более крупный металлический канат проходит сквозь ряд фильер. Метод также имеет разновидности, волочение бывает:

- сухое – для смазывания применяется порошок;

- влажное – используется мыльная жидкость;

- черновое и чистовое;

- однократное и многократное;

- холодное и горячее.

Прессование

С помощью этой технологии обработки металлов получают изделия из чугуна, алюминия и других хрупких материалов, которые под воздействием высокой температуры или без нагрева приобретают нужную форму. Заготовку зажимают в матрице с отверстиями. Сверху начинает действовать пресс. Под его воздействием вещество просто выдавливается в заранее подготовленные емкости. Так получаются запчасти для автомобилестроения, самолетостроения и прочих сфер производства.

Матрица обычно подготавливается из жаропрочной стали, поскольку часто необходим нагрев. Прессование бывает:

- холодным для алюминия, олова, меди;

- горячим для чугуна, сплавов с содержанием никеля, титана.

Ковка

У каждого типа металла есть своя температура, когда он поддается процедуре. Она относится к одним из самых древних, поскольку еще кузницы средневековья работали по этому принципу – нагрев и механическое воздействие. Сейчас все доведено до автоматизма. Есть три способа:

- машинная с молотами (пневматическими и другими);

- штамповка – мы выделяем этот вид металлообработки в отдельный класс;

- ручная – почти не применяется.

Штамповка

Она может быть объемной и листовой. В первом случае получаются трехмерные изделия, во втором – штампы с плоскими параметрами. Есть две части у станка – матрица и пуансон. Одна из них является статичной, а другая – подвижной. Обе они зеркальные (в случае работы с листом) или имеют разную конфигурацию, в соответствии с нужной деталью. Обычно между двумя элементами есть один или несколько зазоров, куда выдавливается излишек. Затем он счищается, а сама заготовка на этом месте шлифуется. Но есть и полностью закрытые штампы, в которых таких отверстий по бокам не предусмотрено, тогда требуется точно распределять количества металла.

Листовая штамповка бывает двух видов:

- формообразующая – элемент получает необходимые для детали изгибы;

- обрезная – происходит фигурная резка.

Простым примером технологической процедуры можно привести чеканку монет.

Обработка с помощью резки

Разрезать можно как металлический лист, так и любой полый или сплошной элемент, например, жгут. Резать можно напрямую или применять фигурную процедуру. В первом случае возможны даже ручные ножницы по листовой стали, а во втором не обойтись без высокотехнологичных станков с пультом чистового управления.

- Циркулярной пилой – домашний вариант с невысокой точностью и большой трудозатратностью.

- Болгаркой – тоже применяется в основном для использования дома.

- Гильотиной – представляет собой станок, где лезвие с большой скоростью и под давлением опускается на рабочую зону.

- Ленточнопильным аппаратом – оптимальный вариант, поскольку имеет множество технологических возможностей и дает ровные кромки.

- Кислородная металлообработка – подходит для сплавов с низким содержанием легирующих компонентов. На материале может остаться оксидная пленка, которую нужно убрать.

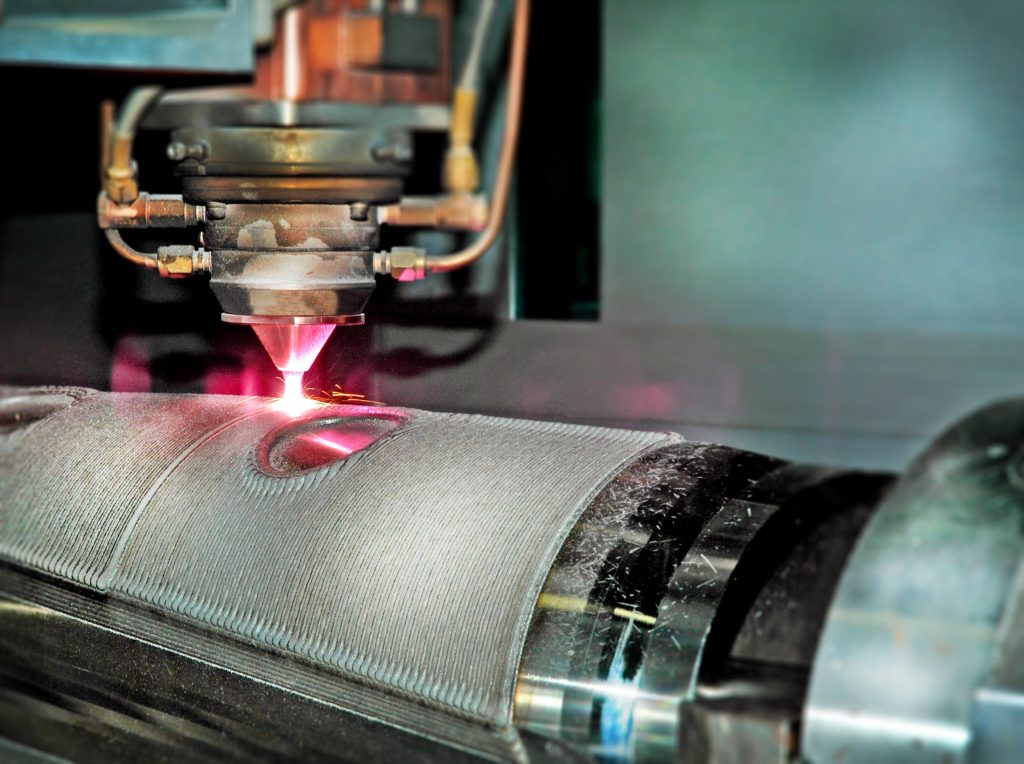

- Лазерная – лазер способствует образованию высоких температур, которые направлены на определенное место распиловки. Очень прогрессивный метод.

- Плазменная – самый хороший и точный способ, при котором излишки вещества на месте плавления просто испаряются, оставляя очень чистые кромки.

Также резка производится на токарном, фрезерном и ином оборудовании – убирается верхний слой с помощью режущей кромки инструментов.

Механическая обработка металла

Механическая обработка металла отличается от других видов тем, что во время процесса у металлической заготовки изменяется не внутренняя структура, а только лишь исходный размер и форма.

Для выполнения обработки используются различные станки: от кузнечных молотов до токарно-фрезеровальных станков с ЧПУ. Каждый из них применяется в зависимости от поставленных целей и необходимой точности готового изделия. Подробнее о том, как происходит механическая обработка металла, расскажем в нашей статье.

Технология механической обработки металла

Существует три метода механической обработки деталей:

- Шлифование.

- Давление, в процессе которого стружка не снимается.

- Резание, когда происходит снятие стружки.

При использовании метода давления силовое воздействие на заготовку оказывается с помощью разных инструментов (примером может служить кузнечная обработка), в результате которой деталь приобретает требуемый объем и форму. Резание снимает с материала припуск (верхние слои). Пример такой обработки – строгание или фрезеровка. При шлифовке образуется пыль из металла, который смешивается с абразивным веществом. Этот метод используется после применения давления и резания.

Рекомендуем статьи по металлообработке

Механическая обработка материалов – одна из стадий, прохождение которой необходимо для изготовления детали. Основы технологической обработки металлов содержат требование обязательной подготовки технологической карты до начала работ, в ней содержатся данные о размерах и классах точности изделия. После получения данной карты делается чертеж детали с повторным указанием размеров и классов точности.

Механическая обработка металла резанием

Способы механической обработки материалов объединяет применение в каждом из них твердого и острого инструмента, с усилием механически воздействующего на заготовку. Результатом становится отделение слоя металла от изделия и изменение его формы. «Припуск» – это величина, на которую заготовка больше конечного продукта.

Механическая обработка металла имеет следующие виды:

- Точение – резец подводится к закрепленной на оснастке заготовке, которая вращается, и снимает с нее слой материала до получения заданных конструктором размеров. Данный вид обработки используется только для изготовления изделий, чья форма может быть получена вращением.

- Сверление – вращающееся сверло погружается в неподвижно закрепленную заготовку, а затем постепенно продольно подается к ней. Таким образом проделываются круглые отверстия в деталях.

- Фрезеровка – рабочей является боковая поверхность инструмента, в отличие от сверла, которое работает передней частью. Перемещения фрезы идут вертикально, а также вперед и назад, вправо и влево. Такая особенность обработки дает возможность изготовления изделий любой формы.

- Строгание – движение резца вперед и назад происходит вдоль закрепленной заготовки, при этом металл снимается продольными полосами. Существуют станки, в которых двигается деталь, а не резец. Данный вид обработки позволяет сделать на изделии продольные пазы.

Любая операция изготовления детали требует собственного оборудования. При разработке технологического процесса происходит группировка операций, их чередование и комбинирование. Делается это для получения нужной производительности, а также для уменьшения производственных расходов.

Механическая обработка металла давлением

Давление как метод механической обработки используют для придания формы листу металла, а также для производства изделий из такого материала, как сортовой металлопрокат.

Под данным воздействием понимают следующие виды обработки: штамповку, гибку, высадку и т. д. Давайте рассмотрим подробнее различные способы работы методом давления.

Цветные металлы часто подвергают ручной кузнечной обработке в горячем цеху.

Металл для ее проведения заранее прогревают, причем степень нагрева должна превосходить температуру рекристаллизации, после чего материалу придают требуемую форму.

Инструментами для ее проведения являются молоток и ручной молот. Температура нагрева металла зависит от такого свойства, как количество углерода в нем.

При уменьшении этого значения должна повышаться рабочая температура.

Обработка, проведенная таким способом, признается эффективной. Причина заключается в высокой прочности сплошных изделий, которые можно сделать, при этом металл не теряет своих природных свойств.

Механическая обработка металлов и сплавов горячим методом более совершенна.

Для этого материал прогревается, ковка же идет не вручную, а при помощи специализированного оборудования.

Для механической ковки используют кузнечный штамп или она может быть свободной. В первом случае применяют пресс для создания изделия требуемой формы. Во втором – работа проводится с использованием наковальни и молотка, посредством которого и придают форму изделию.

Механическими устройствами в данном случае являются как пресс, так и молот. Однако форму изделие приобретает от молота – посредством ударов, а от пресса – вследствие давления.

Молот используют реже из-за излишнего шума и меньшей эффективности процесса. Чаще всего его применяют на крупных предприятиях.

Кроме горячего, существует метод холодного воздействия на металл. Он чаще используется по той причине, что не оказывает влияния на физические характеристики металла (цветного и черного) в процессе придания деталям требуемой формы.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

При холодном способе нагрева заготовки не требуется, процесс изготовления идет при комфортной температуре окружающей среды.

Холодный способ называют штамповкой. Он подразделяется на различные виды. Функции используемого оборудования позволяют проводить много- или однооперационную штамповку.

На металле может сохраняться сплошное покрытие или его разделяют. Устройства разного типа влияют на данный процесс в ходе придания изделию требуемой формы.

Существует несколько самых популярных видов воздействия с помощью пресса. Это обжатие, гибка, формование, вытягивание, разбортовывание и выпучивание.

Гибка изменяет осевую форму детали, что происходит при помощи тисков, устанавливаемых на специальные гибочные прессы и штампы.

Вытягивание позволяет делать изделия сложных форм. При этом используют давильный станок.

В полой детали поперечное сечение становится меньше благодаря обжатию. При этом последующее формование дает возможность придать детали пространственную форму.

Такой вид обработки требует формовочных и специальных вытяжных штампов.

В процессе выпучивания изделие также становится пространственным, разбортовывание же позволяет сделать бортики и иные элементы.

Шлифование как вид механической обработки металла

Шлифовка позволяет работать с внутренними и наружными поверхностями конической и цилиндрической форм, фасонными и плоскими. Она подходит также для изготовления резьбы достаточной точности.

Заметим также, что в настоящее время шлифовка чаще используется, чем твердое точение, постепенно вытесняя его. Последнее является достаточно типичной обработкой на токарном станке поверхностей, которые уже были подвергнуты термическому воздействию, то есть их структура была укреплена с помощью нагревания и последующего охлаждения.

Принцип работы заключается в том, что одновременно с кругом, который производит вращение вокруг оси (скорость резки), вращается также деталь. Подача может производиться в двух видах: продольная (или осевая, со шлифовкой по всей длине), и поперечная (с приближением к детали).

Данный метод похож на первый. Отличие заключается в нахождении круга, используемого для шлифовки, внутри изделия. Однако движения резания сохранились прежними. Кроме того, при проведении шлифовки используют охлаждение с помощью смазочно-охлаждающих жидкостей.

Данный метод, как понятно из названия, представляет собой воздействие на профиль зубчатого венца, производимое шлифовальным кругом, спрофилированным в один размер с эвольвентой зуба.

При использовании данного метода, в отличие от предыдущих, деталь не крепится в центре.

Вращается она, как правило, с помощью правого шлифовального круга, в то время как левый шлифует металл. По центру располагается нож из твердосплавного материала.

Плоская металлическая заготовка крепится станочными приспособлениями на столе станка для шлифовки или магнитного стола, после чего начинается работа шлифовальным кругом. Данный метод признается оптимальным для плоских поверхностей всех размеров и форм.

Оборудование для механической обработки металла

Процесс механической обработки металлов требует необходимых видов оборудования и достаточных для работы производственных площадей.

Удаление слоев с поверхности металла происходит на токарном, а также на фрезерном станках. Самыми востребованными стали:

- токарная установка, оснащенная ЧПУ;

- станок вертикально-фрезерный.

Механическая обработка металлов на станках новых моделей позволяет изготавливать детали с геометрией и шероховатостью поверхности высокой точности.

На рынке представлено большое разнообразие оборудования для механической обработки металлов. Предприятия могут самостоятельно выбирать устройства. Некоторые заводы ставят карусельные станки, на которых происходит обработка заготовок, имеющих в диаметре до 900 см.

Любое из производств, специализирующихся на механической обработке изделий из металла, комплектуется стандартными видами оборудования, к числу которых можно отнести:

- фрезерные станки;

- зубофрезерные устройства;

- радиально-сверлильное оборудование;

- горизонтально-сверлильные станки;

- вертикально-сверлильные установки.

Посредством молота и наковальни происходит ручная кузнечная обработка. Для механической применяют специальный пресс, который бьет по нагретому металлу.

И молот с наковальней, и пресс считаются механическими приспособлениями. Однако молот воздействует на металл, придавая ему форму, посредством удара, а пресс – давления.

Существуют следующие типы молота:

- падающий;

- паровой;

- пружинный;

- паровоздушный.

Прессы бывают:

- фрикционными;

- гидравлическими;

- винтовыми;

- парогидравлическими;

- эксцентриковыми;

- пружинными;

- кривошипными.

На первом этапе происходит нагрев поверхности заготовки. Впрочем, в последнее время чаще применяется не горячее, а холодное воздействие, которое называется штамповкой. Она может использоваться для обработки всех типов материалов. При этом физические характеристики металла не меняются в процессе придания заготовке требуемой формы.

Штамповка имеет следующие популярные виды:

- гибка;

- формовка;

- вытягивание;

- разбортовывание;

- обжатие;

- выпучивание.

Гибка меняет осевую форму деталей из металла. Ее проводят с использованием специальных тисков, которые ставят на гибочные прессы и штампы. Вытягивают детали на давильном устройстве, придавая им сложную конфигурацию. Обжатие делает меньше поперечное сечение заготовки с полостью внутри. Формованием придают изделиям пространственные формы. Работа происходит на специализированных формовочных штампах.

Пространственную форму можно получить, используя выпучивание детали. Бортики и иные элементы появляются у заготовок путем разбортовывания.

Резание как один из методов механической обработки материалов обычно используется на производственных предприятиях. Уже долгие годы он является не только самым распространенным, но одновременно и максимально универсальным, наиболее применимым. Более 80 % операций обработки металлов – это процессы, относящиеся к механической обработке.

Каждый день появляется все больше новых методов изготовления самых разных металлов и заготовок. Соответственно, повышается качество металлических изделий с одновременным снижением трудоемкости производства.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Токарная обработка металла — все о технологии токарных работ

К наиболее распространенным методикам изготовления деталей с заданными геометрическими параметрами относится токарная обработка металла. Суть данной методики, позволяющей также получать поверхность с требуемой шероховатостью, заключается в том, что с заготовки убирают лишний слой металла.

Процесс токарной обработки металла

Принципы токарной обработки

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

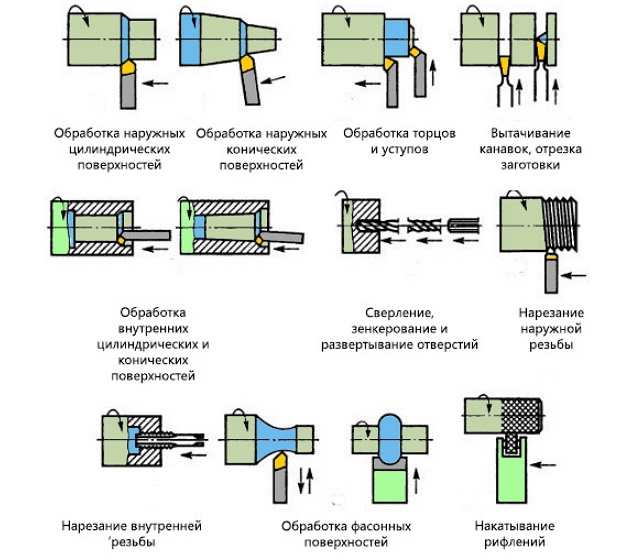

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

- нарезание резьбы различного типа;

- сверление отверстий, их растачивание, развертывание, зенкерование;

- отрезание части заготовки;

- вытачивание на поверхности изделия канавок различной конфигурации.

Основные виды токарных работ по металлу

Благодаря такой широкой функциональности токарного оборудования на нем можно сделать очень многое. Например, с его помощью выполняют обработку таких изделий, как:

- гайки;

- валы различных конфигураций;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса.

Естественно, что токарная обработка предполагает получение готового изделия, которое соответствует определенным стандартам качества. Под качеством в данном случае подразумевается соблюдение требований к геометрическим размерам и форме деталей, а также степени шероховатости поверхностей и точности их взаимного расположения.

Для обеспечения контроля над качеством обработки на токарных станках применяют измерительные инструменты: на предприятиях, выпускающих свою продукцию крупными сериями, – предельные калибры; для условий единичного и мелкосерийного производства – штангенциркули, микрометры, нутрометры и другие измерительные устройства.

Измерительные инструменты, часто используемые в токарном деле

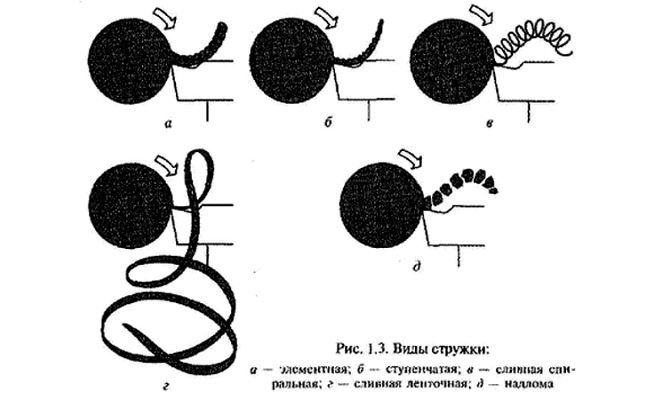

Первое, что рассматривают при обучении токарному делу, – это технология обработки металлов и принцип, по которому она осуществляется. Заключается этот принцип в том, что инструмент, врезаясь своей режущей кромкой в поверхность изделия, зажимает его. Чтобы снять слой металла, соответствующий величине такого врезания, инструменту надо преодолеть силы сцепления в металле обрабатываемой детали. В результате такого взаимодействия снимаемый слой металла формируется в стружку. Выделяют следующие разновидности металлической стружки.

Такая стружка формируется тогда, когда на высоких скоростях обрабатываются заготовки, выполненные из мягкой стали, меди, олова, свинца и их сплавов, полимерных материалов.

Образование такой стружки происходит, когда на небольшой скорости обрабатываются заготовки из маловязких и твердых материалов.

Стружка такого вида получается при обработке заготовок из материала, отличающегося невысокой пластичностью.

Формирование такой стружки свойственно для среднескоростной обработки заготовок из стали средней твердости, деталей из алюминиевых сплавов.

Виды стружки при токарной обработке

Режущий инструмент токарного станка

Эффективность, которой отличается работа на токарном станке, определяется рядом параметров: глубиной и скоростью резания, величиной продольной подачи. Чтобы обработка детали была высококачественной, необходимо организовать следующие условия:

- высокую скорость вращения заготовки, фиксируемой в патроне или планшайбе;

- устойчивость инструмента и достаточную степень его воздействия на деталь;

- максимально возможный слой металла, убираемый за проход инструмента;

- высокую устойчивость всех узлов станка и поддержание их в рабочем состоянии.

Скорость резки выбирается на основе характеристик материала, из которого сделана заготовка, типа и качества применяемого резца. В соответствии с выбранной скоростью резки выбирается частота вращения шпинделя станка, оснащенного токарным патроном или планшайбой.

При помощи различных типов резцов можно выполнять черновые или чистовые виды токарных работ, а на выбор инструмента основное влияние оказывает характер обработки. Изменяя геометрические параметры режущей части инструмента, можно регулировать величину снимаемого слоя металла. Выделяют правые резцы, которые в процессе обработки детали передвигаются от задней бабки к передней, и левые, движущиеся, соответственно, в обратном направлении.

Основные типы токарных резцов

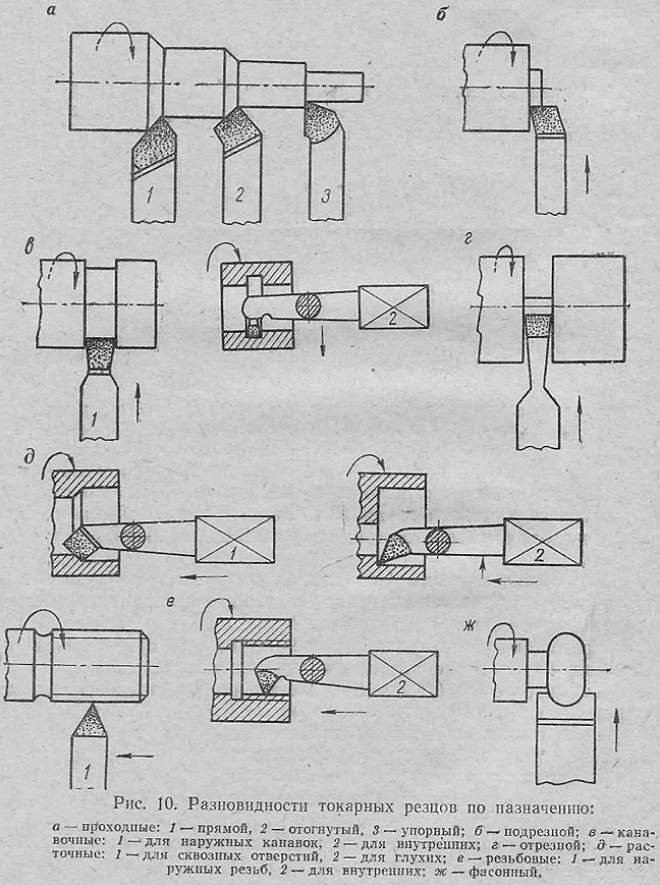

По форме и расположению лезвия резцы классифицируются следующим образом:

- инструменты с оттянутой рабочей частью, ширина которой меньше ширины их крепежной части;

- прямые;

- отогнутые.

Различаются резцы и по цели применения:

- подрезные (обработка поверхностей, перпендикулярных оси вращения);

- проходные (точение плоских торцовых поверхностей);

- канавочные (формирование канавок);

- фасонные (получение детали с определенным профилем);

- расточные (расточка отверстий в заготовке);

- резьбовые (нарезание резьбы любых видов);

- отрезные (отрезание детали заданной длины).

Качество, точность и производительность обработки, выполняемой на токарном станке, зависят не только от правильного выбора инструмента, но и от его геометрических параметров. Именно поэтому на уроках в специальных учебных заведениях, где обучаются будущие специалисты токарного дела, очень большое внимание уделяется именно вопросам геометрии режущего инструмента.

Углы токарного резца

Основными геометрическими параметрами любого резца являются углы между его режущими кромками и направлением, в котором осуществляется подача. Такие углы режущего инструмента называют углами в плане. Среди них различают:

- главный угол – φ, измеряемый между главной режущей кромкой инструмента и направлением подачи;

- вспомогательный – φ1, расположенный, соответственно, между вспомогательной кромкой и направлением подачи;

- угол при вершине резца – ε.

Угол при вершине зависит только от того, как заточен инструмент, а вспомогательные углы можно регулировать еще и его установкой. При увеличении главного угла уменьшается угол при вершине, при этом уменьшается и часть режущей кромки, участвующей в обработке, соответственно, стойкость инструмента тоже становится меньше. Чем меньше значение этого угла, тем большая часть режущей кромки участвует как в обработке, так и в отводе тепла от зоны резания. Такие резцы являются более стойкими.

Практика показывает, что для токарной обработки не слишком жестких заготовок небольшого диаметра оптимальным является главный угол, величина которого находится в интервале 60–90 градусов. Если обрабатывать необходимо заготовку большого диаметра, то главный угол необходимо выбирать в интервале 30–45 градусов. От величины вспомогательного угла зависит прочность вершины резца, поэтому его не делают большим (как правило, он выбирается из интервала 10–30 градусов).

Особое внимание на уроках по токарному делу уделяется и тому, как правильно выбирать тип резца в зависимости от вида обработки. Так, существуют определенные правила, по которым обработку поверхностей того или иного типа выполняют с помощью резца определенной категории.

- Обычные прямые и отогнутые резцы необходимы для обработки наружных поверхностей детали.

- Упорный проходной инструмент потребуется для торцевой и цилиндрической поверхностей. выбирают для протачивания канавок и обрезки заготовки.

- Расточные резцы применяются для обработки отверстий, просверленных ранее.

Отдельную категорию токарного инструмента составляют резцы, с помощью которых можно обрабатывать фасонные поверхности с длиной образующей линии до 40 мм. Такие резцы подразделяются на несколько основных типов:

- по конструктивным особенностям: стержневые, круглые и призматические;

- по направлению, в котором осуществляется обработка изделия: радиальные и тангенциальные.

Токарно-винторезный станок 1В625МП

Виды оборудования для токарной обработки

Из всех типов оборудования для токарной обработки наибольшее распространение и на крупных, и на мелких предприятиях получил токарно-винторезный станок. Причиной такой популярности является многофункциональность этого устройства, благодаря которой его с полным основанием можно назвать универсальным.

Перечислим основные элементы конструкции такого станка:

- две бабки – передняя и задняя (в передней бабке размещают коробку скоростей станка; шпиндель с токарным патроном (или планшайбой), на задней бабке размещены продольные салазки и пиноль оборудования);

- суппорт, в конструкции которого различают верхние и нижние салазки, поворотную плиту и резцедержатель;

- несущий элемент оборудования – станина, установленная на две тумбы, в которых размещают электродвигатели.

- коробка подач.

Токарный станок с ЧПУ

Все большее распространение получают станки, управление которыми осуществляется при помощи специальных компьютерных программ, – станки с ЧПУ. Конструкция таких станков отличается от обычной только тем, что в ней присутствует специальный блок управления.

В отдельные категории выделяют следующие виды станков токарной группы:

- токарно-револьверное оборудование, применяемое для обработки деталей сложной конфигурации; , среди которых различают одно- и двухстоечные;

- многорезцовое полуавтоматическое оборудование, которое можно встретить на предприятиях, выпускающих свою продукцию крупными сериями;

- обрабатывающие комплексы, на которых можно выполнять как токарные, так и фрезерные операции.

Без токарной обработки сегодня крайне сложно представить многие производственные отрасли. Поэтому данный вид работы с металлом продолжает развиваться, несмотря на и без того высокий уровень, позволяющий обеспечить высочайшее качество и скорость обработки.

Механическая обработка

Механическая обработка деталей - процесс снятия металла с заготовки режущими инструментами с целью получения необходимой формы, точности размеров и чистоты поверхности, заданных чертежом детали. Точность и чистота поверхности деталей машин, назначаемые конструкторами, в подавляющем большинстве случаев обеспечиваются лишь обработкой резанием на металлорежущих станках.

Таким образом, задача механической обработки - придать заготовкам окончательную форму, чтобы они соответствовали рабочим чертежам деталей.

Большинство методов механической обработки деталей режущими инструментами применяются во всех машиностроительных производствах, причем степень совершенства этих методов зависит главным образом от масштаба производства и общего технического уровня.

В результате механической обработки на станках получают детали машин с различным расположением внутренних и наружных цилиндрических, конических, плоских и фасонных поверхностей. Чтобы получить ту или иную поверхность детали, в процессе механической хобработки заготовки необходимо выполнять различные движения узлов и частей металлорежущих станков. Все движения в металлорежущих станках делят на рабочие (основные) и холостые (вспомогательные).

Движения рабочих органов станка, в результате которых с обрабатываемой заготовки снимается слой металла в виде стружки или изменяется состояние обрабатываемой поверхности (например, при обкатке), называют рабочими (основными) движениями. Движения, при которых с обрабатываемой заготовки металл не срезается и инструмент не изменяет состояния обрабатываемой поверхности, называют холостыми движениями (подвод суппорта, установка заготовки и др.).

Рабочее движение, скорость которого больше скорости остальных рабочих движений и которое определяет скорость отделения стружки, называют главным движением, а скорость этого движения называют скоростью резания. Остальные рабочие движения называют подачей.

На обрабатываемой заготовке при снятии с нее слоя металла различают следующие поверхности:

- Обрабатываемая поверхность — поверхность, которая срезается в результате обработки;

- Обработанная поверхность — поверхность, получающаяся в результате снятия слоя металла;

- Поверхность резания — поверхность, образуемая на обрабатываемой заготовке режущим лезвием резца в процессе работы

Механическая обработка деталей характеризуется:

- низким коэффициентом использования металлов: 0,5—0,8 (с повышением серийности производства коэффициент повышается);

- высокой трудоемкостью и зарплатоемкостью обработки;

- многооперационностью технологических процессов обработки;

- высокими требованиями к качеству технологического оборудования и организованности процессов;

- высокими требованиями к качеству изготовления детали в соответствии с технологическим процессом.

Процесс мехобработки деталей, как и любой другой высокотехнологичный процесс, состоит из целого ряда этапов. Для получения действительно качественной продукции каждый из них должен быть выполнен на наивысшем уровне.

Основным оборудованием для механической обработки металлов являются токарные и фрезерные станки, а также универсальные токарно-фрезерные обрабатывающие центры.

Токарная обработка - это процесс резания металла, осуществляемый при линейной подаче режущего инструментом при одновременном вращении заготовки. Точение осуществляется срезанием с поверхности заготовки определенного слоя металла с помощью резцов, сверл или других режущих инструментов. Главным движением при точении является вращение заготовки.

Движением подачи при точении является поступательное перемещение резца, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия.

Фрезерная обработка - это процесс резания металла, осуществляемый вращающимся режущим инструментом при одновременной линейной подаче заготовки.

Материал с заготовки снимают на определенную глубину фрезой, работающей либо торцовой стороной, либо периферией. Главным движением при фрезеровании является вращение фрезы. Движением подачи при фрезеровании является поступательное перемещение обрабатываемой детали.

Токарно-фрезерная обработка металлов выполняется с помощью универсальных обрабатывающих центров с числовым программным управлением (ЧПУ), позволяющих выполнять сложнейшую высокоточную обработку без учета человеческого фактора. ЧПУ предполагает, что каждым этапом выполняемых работ управляет компьютер, которому задается определенная программа. Обработка детали на станке с ЧПУ обеспечивает максимально точные размеры готового изделия, т.к. все операции выполняются с одной установки обрабатываемой заготовки.

Станки для механической обработки деталей

При механической обработке деталей используют различные станки: токарно-винторезные, фрезерные, поперечно-строгальные, сверлильные, коорди-натно-расточные, шлифовальные, профилешлифовальные, координатно-шлифовальные, электроискровые, ультразвуковые, гравировочные, опиловочные, фасонно-строгальные.

Выбор станков напрямую зависит от объемов производства (механические, ручные, с ЧПУ, автоматические и так далее), необходимого качества детали и вида обработки.

Существует большое разнообразие типов и моделей металлорежущих станков для механической обработки. Они различаются по виду технологических процессов, осуществляемых на данном станке, типу применяемых инструментов, степени чистоты обрабатываемой поверхности, конструктивным особенностям, степени автоматизации, числу важнейших рабочих органов станка.

По виду обработки и виду режущего инструмента металлорежущие станки называются токарными, сверлильными, фрезерными, шлифовальными и т. д.

В зависимости от чистоты обработанной поверхности станки делят на обдирочные, чистовые, отделочные, доводочные, а по конструктивным особенностям — на горизонтальные, вертикальные (сверлильные, фрезерные, протяжные вертикальные и горизонтальные). По степени автоматизации станки делят на автоматы, полуавтоматы, станки с программным управлением.

Среди оборудования механических цехов машиностроительных заводов наибольшее место занимают токарные станки (до 50% от общего парка станков). На токарных станках обрабатываются заготовки с цилиндрическими, коническими, сферическими, фасонными и торцовыми поверхностями.

Читайте также: