Механические свойства металлов ударная вязкость

Обновлено: 07.07.2024

К основным механическим свойствам металлов относятся прочность , вязкость , пластичность , твердость , выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава .

Рассмотрим некоторые термины, применяемые при характеристике механических свойств. Изменения размеров и формы, происходящие в твердом теле под действием внешних сил, называются деформациями, а процесс, их вызывающий,— деформированием. Деформации, исчезающие при разгрузке, называются упругими, а не исчезающие после снятия нагрузки — остаточными или пластическими.

Напряжением называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Под прочностью материала понимают его способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, которые получают при механических испытаниях. К статическим испытаниям на прочность относятся растяжение, сжатие, изгиб, кручение, вдавливание. К динамическим относятся испытания на ударную вязкость, выносливость и износостойкость. Эластичностью называется способность материалов упруго деформироваться, а пластичностью — способность пластически деформироваться без разрушения.

Вязкость — это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

Твердость — это способность материала сопротивляться проникновению в него других тел.

Выносливость — это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

Износостойкость — это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Ползучесть — это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

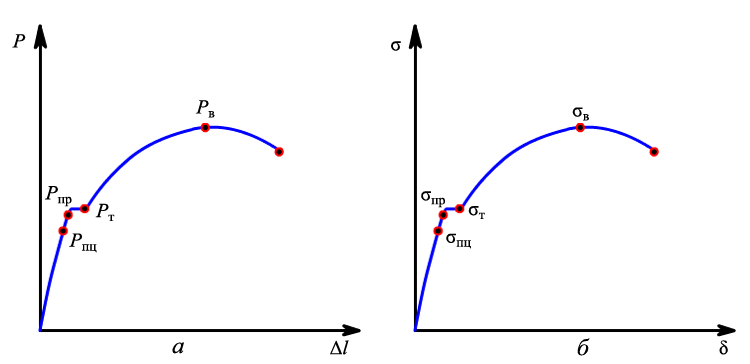

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на рис. 3 . При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно. Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой). Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Рис. 3. Диаграмма деформации при испытании металлов на растяжение.

Напряженное состояние — это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Внутренние напряжения образуются при быстром охлаждении или нагревании в температурных зонах перехода от пластического к упругому состоянию металла. Эти температуры для стали соответствую 400—600°. Если образующиеся внутренние напряжения превышают предел прочности, то в деталях образуются трещины, если они превышают предел упругости, то происходит коробление детали.

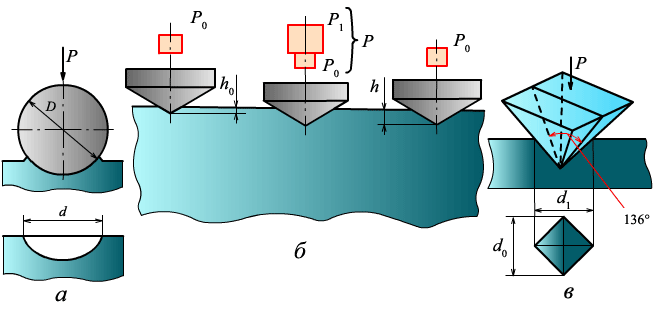

Предел прочности при растяжении в кг/мм2 определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца ( рис. 4, а ), к площади поперечного сечения образца в мм 2 .

Рис. 4. Методы испытания прочности материалов: а - на растяжение; б - на изгиб; в - на ударную вязкость; г - на твёрдость

Предел прочности при изгибе в кГ/мм2 определяется разрушением образца, который устанавливаете» на двух опорах ( рис. 4, б ), нагруженного по середине сосредоточенной нагрузкой Р.

Для установления пластичности материала определяют относительное удлинение δ при растяжении или прогиб ƒ при изгибе.

Относительное удлиненней δ в % определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 4, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

δ = l-l o / l o · 100%

Прогиб при изгибе в мм определяется при помощи прогибомера машины, указывающего прогиб ƒ, образующийся на образце в момент его разрушения (рис. 4, б).

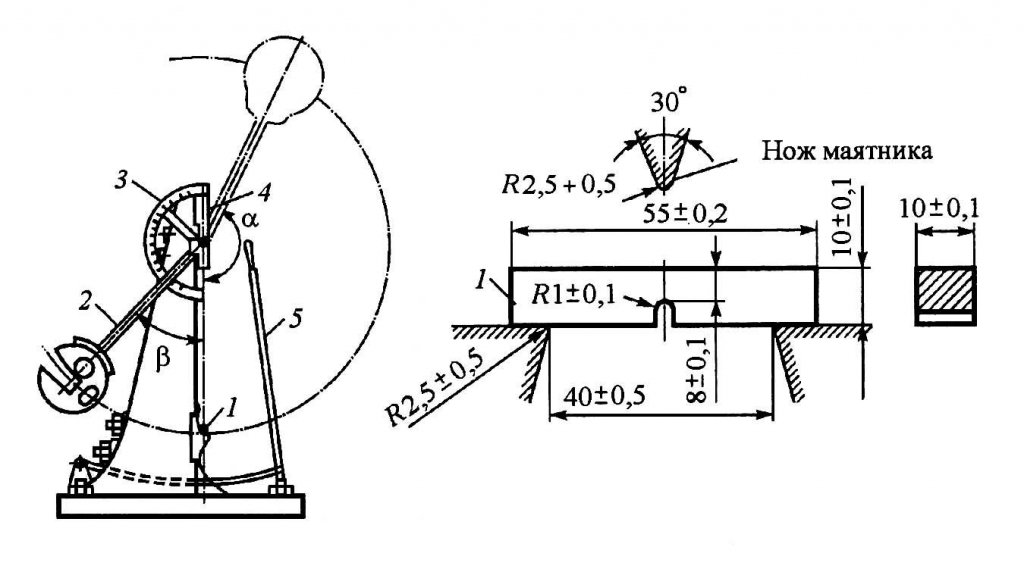

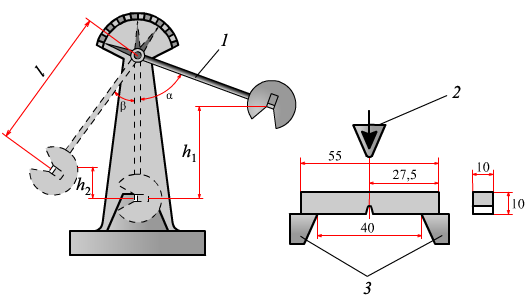

Ударная вязкость в кГм/см 2 определяется на образцах ( рис. 4, в ), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2 .

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую вдавливают стальной шарик ( рис. 4, г ) диаметром 5 или 10 мм под соответствующей нагрузкой в 750 или 3000 кГ и замеряют диаметр d образовавшейся лунки. Отношение нагрузки в кГ к площади лунки πd2 / 4 в мм 2 дает число твердости.

Показатели для механических свойств для основных сплавов приведены в табл. 1 .

Дайте определение ударной вязкости (KCV). Опишите методику измерения этой характеристики механических свойств металла

Ликвация (от лат. liquatio – разжижение, плавление) – неоднородность химического состава сплавов, возникающая при их кристаллизации. Особое значение имеет ликвация в стали, впервые обнаруженная русскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Ликвация возникает в результате того, что сплавы, в отличие от чистых металлов, кристаллизуются не при одной температуре, а в интервале температур. При этом состав кристаллов, образующихся в начале затвердевания, может существенно отличаться от состава последних порций кристаллизующегося маточного раствора. Чем шире температурный интервал кристаллизации сплава, тем большее развитие получает ликвация, причём наибольшую склонность к ней проявляют те компоненты сплава, которые наиболее сильно влияют на ширину интервала кристаллизации (для стали, например, сера, кислород, фосфор, углерод). Ликвация оказывает, как правило, вредное влияние на качество металла, т. к. приводит к неравномерности его свойств.

Различают дендритную ликвацию, которая проявляется в микрообъёмах сплава, близких к размеру зёрен, и зональную ликвацию, наблюдаемую во всём объёме слитка. Дендритная ликвация выражается в том, что оси дендритных кристаллов отличаются по химическому составу от межосных пространств. Этот вид ликвации может быть в значительной степени устранён при длительном отжиге металла (так называемая гомогенизация) в результате диффузии примесей. Зональная ликвация выражается в наличии в слитке не-скольких зон с различным химическим составом, которые в зависимости от характера отклонений от среднего состава сплава называются зонами положительной или отрицательной ликвации. Различают осевую и внеосевую ликвацию. Для уменьшения зональной ликвации ограничивают размеры слитков, а также применяют специальные металлургические процессы: непрерывную разливку, переплав в водоохлаждаемом кристаллизаторе (электрошлаковый или вакуумный) и т. п.

Дайте определение ударной вязкости (KCV). Опишите методику измерения этой характеристики механических свойств металла.

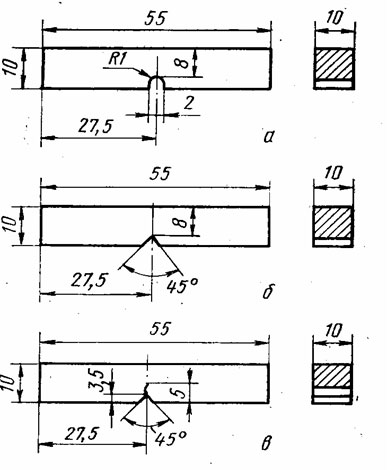

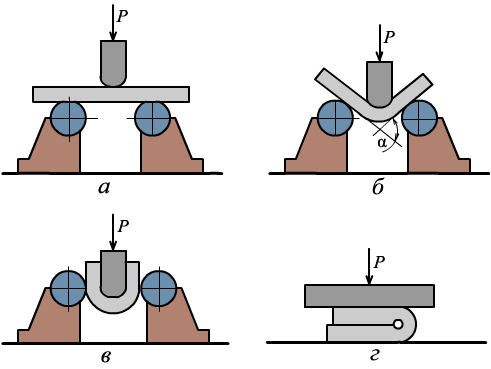

Способность металла сопротивляться ударному воздействию нагрузки оценивают величиной ударной вязкости, под которой понимают работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора напряжений. Методы определения ударной вязкости при комнатной, пониженной и повышенной температурах регламентированы ГОСТ 9454–78 и соответствуют СТ СЭВ 472–77 и СТ СЭВ 473–77. В соответствии с этими стандартами образец квадратного или прямоугольного сечения с концентраторами вида U, V и Т (рисунок 1) устанавливают на две опоры маятникового копра с максимальной энергией удара 0,5; 1,0; 5,0; 10; 15 или 30 кгс•м (ГОСТ 10708–76).

Рисунок 1 – Образцы для испытаний на ударную вязкость:

а-в – соответственно с концентраторами вида U, V и T (усталостная трещина)

Удар наносят посередине образца со стороны, противоположной надрезу. За окончательный результат испытания принимают работу удара или ударную вязкость для образцов с концентраторами видов U и V и ударную вязкость для образцов с концентратором вида Т (усталостная трещина, получаемая в вершине начального надреза при циклическом изгибе образца в одной плоскости). Работу (KU, KV или КТ) разрушения образца определяют обычно по специальной шкале маятникового копра. После определения работы разрушения образца вычисляют ударную вязкость KCU (KCV, КСТ): КС= = K/S0, где S0 – площадь поперечного сечения образца в месте надреза, см 2 .

Работу удара обозначают двумя буквами (KU, KV или КТ) и цифрами. Первая буква (К) – символ работы удара, вторая буква (U, V или Т) – вид концентратора. Последующие цифры обозначают максимальную энергию удара маятника, глубину концентратора и ширину образца. Цифры не указывают при определении работы удара на копре с максимальной энергией удара маятника 30 кгс•м, при глубине концентратора 2 мм для концентраторов видов U и V и 3 мм для концентратора типа Т и ширине образца 10 мм.

Ударную вязкость также обозначают сочетанием букв и цифр. Первые две буквы КС обозначают символ ударной вязкости, третья буква – вид концентратора; первая цифра – максимальную энергию удара маятника, вторая – глубину концентратора и третья – ширину образца. Цифры не указывают в тех же случаях, что и для работы удара. Применяют 10 типов образцов с надрезом вида U, А – с надрезом вида V и 6 – с надрезом вида Т.

Для определения ударной вязкости хрупких материалов (чугунов, сталей с твердостью HRC 55 и выше) допускается применение призматических образцов с размерами 10х10х55 мм без надреза. Ударную вязкость, полученную при испытании таких образцов, обозначают символом КС без индекса.

Для более точной оценки вязкости материалов иногда ударную вязкость как интегральную характеристику делят на две составляющие – удельную рабоду зарождения а3 и удельную работу развития ар трещины: aH = a3 + aр. При хрупком разрушении работа распространения трещины близка к нулю, а при полухрупком она снижается пропорционально проценту вязкой составляющей в изломе, поэтому целесообразно определять ар только при полностью вязком изломе. Существует несколько методов определения а3 и ар. Наиболее распространены метод Б.А. Дроздовского (предварительное нанесение на образец усталостной трещины) и метод А. П. Гуляева (испытание образцов с разными надрезами и построение зависимости ударной вязкости от радиуса надреза); экстраполяция прямой до нулевого значения радиуса надреза дает возможность получить величину ар.

3.Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 0,8% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

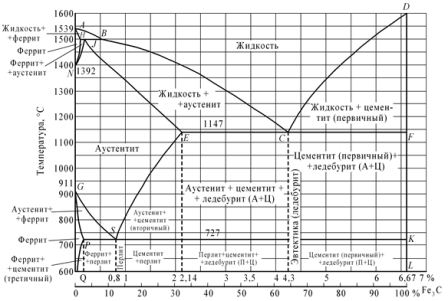

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3 % образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3-> Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Рисунок 2 – Диаграмма железо-цементит

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических — аустенит+ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении Υ-железа в α-железо и аустенита.Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8 -> П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727°С имеют структуру феррит+перлит и заэвтектоидные – перлит+цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727°С при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727°С (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращается в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит+цементит).

Структура эвтектических чугунов при температурах ниже 727°С состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727°С состоит из ледебурита превращенного и цементита первичного.

а) б)

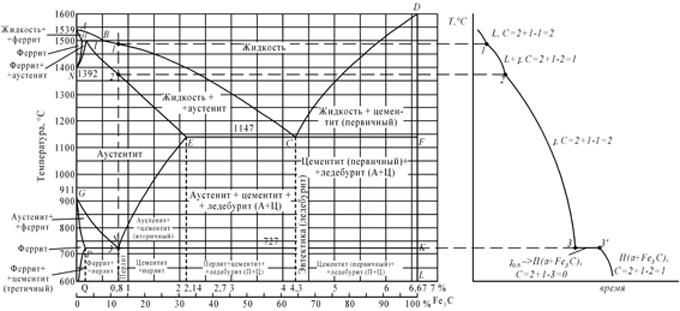

Рисунок 3: а)-Диаграмма железо-цементит, б)-Кривая охлаждения для сплава, содержащего 0,8% углерода

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 0,8%С, называется эвтектоидной сталью. Его структура при комнатной температуре перлит.

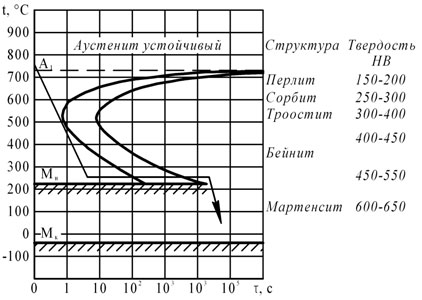

4.Вычертите диаграмму изотермического превращения аустенита для стали У8, нанесите кривую режима изотермической обработки, обеспечивающей получение твердости 45…50 HRC. Укажите, как этот режим называется, опишите сущность превращения и какая структура получается в данном случае.

Рисунок 4. – Диаграмма изотермического превращения аустенита стали У8

Изотермической обработкой, необходимой для получения твердости 45…50 HRC, является изотермическая закалка. При изотермической закалке сталь У8 нагревают до температуры на 30-50°С выше точки Ас1 (Ас1 = 730°С) и после выдержки охлаждают до температуры 250-350°С, что несколько превышает температуру начала мартенситного превращения. Выдержка деталей в закалочной среде должна быть достаточной для полного превращения аустенита в нижний бейнит, имеющий твердость 45…50 HRC. Нижний бейнит представляет собой структуру, состоящая из α-твердого раствора, претерпевшего мартенситное превращение и несколько пересыщенного углеродом, и частиц карбидов. В качестве охлаждающей среды при изотермической закалке применяют расплавленные соли или расплавленные щелочи.

5.Как изменяется структура и свойства стали 40 и У12 в результате закалки от температуры 750 и 850˚С. Объясните с применением диаграммы состояния железо-цементит. Выберите оптимальный режим нагрева под закалку каждой стали.

Исходная структура среднеуглеродистой конструкционной стали 40 до нагрева под закалку – перлит + феррит.

Критические точки для стали 40: АС1=730ºС, АС3=790ºС.

При нагреве до 700ºС в стали 40 не происходят аллотропические превращения и мы имеем ту же структуру – перлит + феррит, быстро охлаждая (т.к. закалка), имеем также после охлаждения перлит + феррит с теми же механическими свойствами (примерно), что и в исходном состоянии до нагрева под закалку. Например, после нормализации: σТ=36 кгс/мм 2 , σВ=61 кгс/мм 2 , δ=16%, ψ=40%, НВ≈180.

Если доэвтектоидную сталь нагреть выше Ас1, но ниже Ас3, то в ее структуре после закалки наряду с мартенситом будут участки феррита. Присутствие феррита как мягкой составляющей снижает твердость стали после закалки. При нагреве до температуры 750°С (ниже точки Ас3) структура стали 40 – аустенит + феррит, после охлаждения со скоростью выше критической структура стали – мартенсит + феррит.

Доэвтектоидные стали для закалки следует нагревать до температуры на 30-50°С выше Ас3. Температура нагрева стали под закалку, таким образом, составляет 820-840°С. Структура стали 40 при температуре нагрева под закалку – аустенит, после охлаждения со скоростью выше критической – мартенсит.

Нагрев и выдержка стали 40 при температуре выше 850ºС приводит к росту зерна и ухудшению механических свойств стали после термической обработки. Крупнозернистая структура вызывает повышенную хрупкость стали.

Исходная структура высокоуглеродистой инструментальной стали У12 до нагрева под закалку – перлит + карбиды.

Критические точки для стали У12: АС1=730ºС, АС3=820ºС.

При нагреве до 700ºС в стали У12 не происходят аллотропические превращения и мы имеем ту же структуру – перлит + карбиды, быстро охлаждая (т.к. закалка), имеем также после охлаждения перлит + карбиды с теми же механическими свойствами (примерно), что и в исходном состоянии до нагрева под закалку.

Оптимальный режим нагрева под закалку для заэвтектоидных сталей (%С>0,8%) составляет АС1+(30÷50º), т.е. для У12 – 760–780ºС. При этом после закалки имеем мелкое зерно, обеспечивающее наилучшие механические свойства стали У12.

Нагрев и выдержка стали У12 при температуре 850ºС перед закалкой приводит к росту зерна и ухудшению механических свойств стали после термической обработки.

Ударная вязкость стали и металлов: что это такое, в чем измеряется и как обозначается

При создании высокопрочных деталей необходимо знать, как их ключевые свойства будут проявляться и изменяться на практике многолетней эксплуатации. Поэтому в фокусе нашего сегодняшнего внимания ударная вязкость материала, то есть его способность деформироваться пластически под воздействием динамических нагрузок.

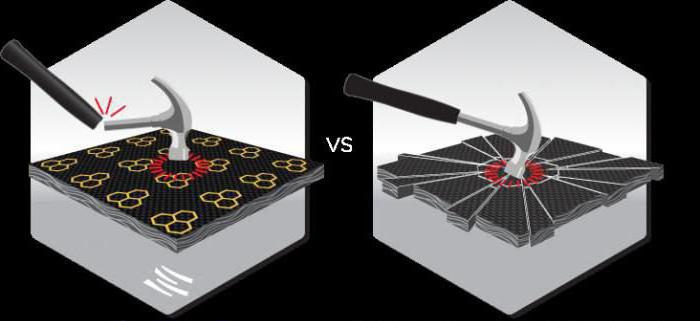

Другими словами, это также эффективность сопротивления хрупкому типу разрушения – одному из самых опасных видов, при котором трещина очень быстро становится магистральной: мгновенно возникает, а разрастается за доли секунды. Если взять в качестве примера коммуникационную линию, то в ней при появлении такого повреждения меньше чем за минуту порвет сразу несколько труб.

Поэтому просто необходимо учитывать рассматриваемый параметр при проектировании каких-либо объектов из металлоконструкций, особенно сложных, предназначенных для использования в жестких климатических условиях: при низких температурах, при постоянно меняющемся микроклимате, при высоком механическом давлении, физических воздействиях и так далее.

Что называют ударной вязкостью – это

Начнем с определения: это показатель количества работы (энергии), необходимой для хрупкого разрушения материала. Вычисляется опытным путем, по результатам комплексных тестов, проводимых методом маятникового копра.

Все проверки выполняются на стандартизованных образцах – стержнях квадратного сечения с нанесенным на какой-то из его граней искусственным концентратором напряжения. Последний может быть выполнен:

- в виде литеры V или U;

- а также в форме усталостной трещины.

В итоге выявляют не только интересный нам параметр, но также качество и характер деформации поверхности, а затем и соотношение составляющих повреждения. Это может быть или исключительно визуальный анализ, или более глубокий, с оценкой текстуры и слоев при помощи цифровых и компьютерных технологий.

Естественно, данный показатель отличается в зависимости от материала. Потому помните, когда мы рассматриваем, что такое ударная вязкость стали, это эффективность сопротивления именно конкретно взятого металла или сплава и только его, а не всех вообще.

Критическая температура хрупкости

Окружающая среда напрямую влияет на сопротивление детали разрушению. Данная зависимость настолько очевидная, что была выделена в явление – под названием хладноломкость – и объясняется неизбежными деформациями при переходе в хрупкое состояние под воздействием мороза.

Температура, при которой наблюдается изменение и появляется повреждение, и считается критической. В технической литературе ее зачастую сокращают до аббревиатуры Тхр, а также записывают как «порог хладноломкости», который, помимо всего прочего, показывает, что составляющие в заготовке находятся в равных долях.

Данную величину находят опытным путем, проводя испытание материала на ударную вязкость – серию тестов с постепенным понижением терморежима, начиная от +20 градусов по Цельсию и заканчивая на -70 0С. По результатам выстраивают график, отражающий зависимость и показывающий точку перегиба – искомую Тхр. И чем этот показатель больше по своему значению, тем вероятнее, что под воздействием морозов в детали появится трещина (или другой сходный дефект).

Естественно, при прочих равных заготовки или целые функциональные узлы лучше делать из того сырья, порог хладноломкости которого сравнительно ниже, ведь тогда изделия можно будет эксплуатировать и в более жесткой климатической среде.

Почему у металлов различная хрупкость

При значительных нагрузках в условиях действия стабильно низких температур свое влияние оказывают следующие факторы:

- Микроструктура – она может быть крупно- или мелкозернистой, высокой чистоты или достаточно сильнозагрязненной посторонними включениями, с твердыми фазами по границам или без них, с нежелательными примесями или без них.

- Концентраторы критических воздействий – несплошные участки, трещины и разрывы, газовые пузыри и тому подобные дефекты. В одном сырье их больше, в другом – меньше.

- Остаточные напряжения и тому подобные состояния, сохранившиеся после проведения всех необходимых операций на предыдущих стадиях технического процесса производства.

Вот от чего зависит ударная вязкость на практике, и следует помнить, что большинство из перечисленных выше факторов также меняются. Те же повреждения со временем развиваются, становясь серьезнее и нарушая структуру.

Относительная нестабильность свойств – именно та причина, по которой при выпуске деталей требуется выполнять проверки. По результатам тестов можно с высокой степенью точности установить, при какой температуре допустимо стабильно эксплуатировать заготовку. Поэтому необходимо подробно рассмотреть, как их проводить, какие образцы при этом использовать, что за предварительную подготовку осуществить и так далее.

Методы испытаний металлов на ударную вязкость

Сначала – немного классификации, чтобы вы понимали, по каким причинам стоит делать выбор в ту или иную пользу. Существующие сегодня варианты лабораторных изысканий разделяют на несколько групп по следующим критериям:

- наличие/отсутствие концентратора напряжений, то есть надреза определенной формы на одной из граней в зоне нанесения удара;

- вид закрепления – установка на опоры, погружение в холодильную емкость и тому подобное;

- характер воздействия – нагрузка может передаваться за счет молота, гири, маятника или иного твердого тела.

Также есть способы проверки, названные в честь тех, кто их ввел:

- по Гарднеру;

- по Шарпи;

- по Изоду.

При этом любая из вышеперечисленных разновидностей испытаний стали на ударную вязкость (и каких-либо других металлов тоже) сводится к попытке разрушения стандартного образца падающим предметом. Отличие только в специфике тестов, проводимых без надреза или с ним. Первый случай актуален только для листовых прокатных изделий, толщина которых одинакова по всей их площади, и его итоговые значения в несколько раз (до 10) превышают результаты в обычной среде, это нужно учитывать и соответствующим путем коррелировать дальнейшие расчеты.

Поскольку разница в нюансах, а не в принципе, рассмотрим один популярнейший метод, чтобы вы получили понимание о том, как проверки осуществляются в лабораторных условиях и насколько они точны.

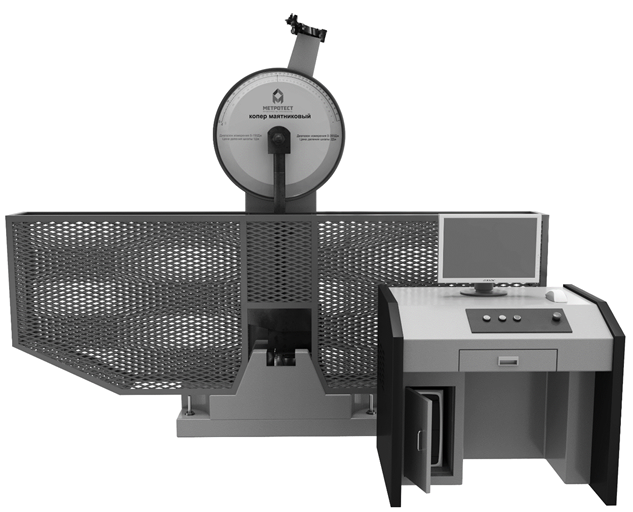

Маятниковый копер

Это прибор, созданный специально для проведения испытаний, и его разновидности классифицируют по следующим показателям:

- характер деформации – на кручение, растяжение, изгиб, срез, сжатие;

- число ударов – один-единственный или несколько, совершаемых с определенным интервалом;

- величина нагрузки – обычный (стандартный) поддерживает до 7 м/с, скоростной – уже значительно больше, 100-300 м/с, а в категорию сверхскоростных относят модели, выходящие за пределы 300 м/с;

- условия выполнения тестов – рабочая температура, уровень влажности и так далее.

При этом практически любой копер состоит из опорных стоек, на которых закрепляется проверяемый стержень, и неподвижной оси – на ней на определенной высоте размещается боек с маятниковым эффектом. Простота конструкции делает ее достаточно надежной, а также уменьшает погрешность результатов.

В списке основных рабочих характеристик каждого такого прибора: диапазон измерений, максимальная мощность и скорость движения в момент контакта, наибольший потенциал фиксируемой энергии, габариты (в частности, масса) и расстояние между опорами.

Отбор образцов

Межгосударственный стандарт, говорящий, что такое ударная вязкость металла, это ГОСТ 9454, и в соответствии с ним подходящими для проведения испытаний считаются следующие варианты:

- по Шарпи – заготовки длиной 55 мм, квадратного сечения (10 на 10 мм), с U-образным вырезом посередине, радиус которого 1 мм, а глубина пропила – 2 мм;

- по Менаже – геометрия и габариты аналогичны предыдущему, только канавка (концентратор напряжения) уже в форме перевернутого треугольника (буквы V);

- Т-образные – их ДхШхВ составляет 55 на 10 на 11 мм, и у каждого есть искусственно сделанная усталостная трещина, то есть специальный надрез.

Второй вид является наиболее часто используемым: он применим при отбраковке металлопродукции, эксплуатируемой в составе важных конструкциях, то есть в высокоточных приборах, медицинском или промышленном оборудовании, воздушных и наземных транспортных средствах. Третий ориентирован на еще более ответственные случаи, которых сравнительно немного, поэтому в количественном отношении он не получает такого распространения. Первый предназначен для всех остальных ситуаций.

Подготовка к проверке и ее проведение

В общем случае схема испытания на ударную вязкость выглядит следующим образом:

- Стержень закрепляется на опорных стойках – так, чтобы место контакта было строго напротив концентратора напряжения (с другой его стороны).

- Маятник (масса которого G, а сила L) приводится в исходное положение (верхнее, 1), то есть поднимается на высоту H.

- Провоцируется падение, в результате которого боек слетает, ударяет по образцу и совершает возвратное движение на расстояние h, то есть в позицию 2.

- Для окончательной остановки используется тормоз.

Все занятые положения фиксируются, после чего по разности потенциалов и вычисляется работа, необходимая для хрупкого разрушения. Сейчас посмотрим, как это происходит.

Стандартное обозначение ударной вязкости в расчетах – КС, запаса энергии маятника – GH.

Базовая формула выглядит так:

- К – работа, приведшая к деформации образца;

- F – площадь поперечного сечения стержня на участке с концентратором напряжений (известная величина).

Энергия затрачивается при перемещении маятника из первой позиции во вторую в результате удара, поэтому:

K = G x H – G x h,

или, если преобразовать это соотношение:

также высоту бойка в двух положениях можно выразить через силу и углы, после чего наше уравнение будет выглядеть так:

K = G x L x (cos β – cos α), где:

Все показания и позиции в ходе теста фиксируются в обязательном порядке. Но прежде чем переходить к подстановке значений в формулу и к анализу полученных цифр, еще несколько слов о том, как обозначается ударная вязкость. Дело в том, что записывать ее можно еще и с третьим индексом, обозначающим тип использованного концентратора напряжений, – для большей информативности. В таком случае рассматриваемый нами показатель будет выглядеть в формулах как KCV (по Менаже), KCT или KCU (по Шарпи) соответственно.

Обработка результатов

Взглянем на итоговое уравнение. Какие величины известны? Это масса бойка (G) и длина маятника (L). Также постоянное значение у начального угла α, а конечный – β – находится в ходе теста.

Так что для подсчетов нет препятствий – есть (или появляются) все данные для определения энергии, затрачиваемой на хрупкое разрушение.

Теперь о том, в чем измеряется ударная вязкость, – в Дж/м2 – так как, по сути, она представляет собой работу, проведенную на определенной площади формы.

Также есть интересная особенность: начиная с определенной температуры, КС неуклонно снижается, поэтому, для точности и полноты оценки, ударные тесты необходимо осуществлять не только в нормальных условиях, но и со значительным охлаждением опытного образца – до -40…-80 градусов Цельсия.

С этой целью стержни помещаются в специальные морозильные камеры со спиртом или жидким азотом. Хотя можно отдать предпочтение более простому варианту – емкости, заполненной сухим льдом или керосином, она также позволяет добиться нужного терморежима.

Полезным будет и определение порога хладноломкости, то есть температуры, при которой наблюдается резкое падение КС. Для этого необходимо взять серию опытных образцов (обязательно из одной плавки), провести испытания, тщательно записывая результаты с малым шагом градусов, а потом сравнить цифры и выстроить на их основе диаграмму. По ней будет отчетливо видно, как на каком-то участке сравняется доля вязких и хрупких составляющий – эта точка и станет искомым показателем.

Другое распространенное название порога – «температура полухрупкости», которая, для сокращения, также часто записывается как Т50 – исходя из пропорции в 50 на 50%. Если вычесть ее из реальной эксплуатационной, получите запас вязкости. Чем он больше, тем надежнее считается материал (с оговоркой, что условия его использования останутся неизменными).

Наиболее наглядные результаты дадут литые сплавы магния и алюминия, а также чугун. Почему именно они? Потому что у них сопротивление отрыву характерно видно даже при статических нагрузках, не говоря уже о повышенных – есть на что ориентироваться.

Для достижения нужного уровня охлаждения можно использовать:

- сухую углекислоту – обеспечит -70 0С;

- жидкие газы – азот (даст -195 градусов по Цельсию), воздух (-183) или водород (-252).

Естественно, это довольно опасные вещества, поэтому работы с ними должны проходить только в лабораторных условиях и с соблюдением соответствующих положений техники безопасности.

Сравнение материалов по ударной вязкости

Можно проводить его опытным путем, самостоятельно выполняя тесты, записывая полученные результаты и так далее. Но гораздо быстрее и проще воспользоваться уже найденными в ходе проверок по методу Изода значениями, сведенными в специальную таблицу. Преимущественное место в ней занимают пластики, но и другие виды сырья тоже представлены.

В любом случае, вы сэкономите свое время, ведь останется только вычислить КС и порог хладноломкости для используемого сплава, а потом сравнить их с аналогичными и уже известными цифрами.

Мы постарались дать максимальное представление о способах испытаний, подсчетах, определении, особенностях. Подробно остановились даже на том, в каких единицах измеряется ударная вязкость (размерность ее – Дж/м2, напоминаем). Столько информации – чтобы вы точно понимали важность этого показателя и могли грамотно его учитывать при выборе материала для исполнения деталей.

Механические свойства металлов

Изменение нагрузки потребителей в сети может быть различным . При малом изменении нагрузки требуется небольшой резерв мощности. В этих случаях автоматическое регулирование частоты одной так называемой частотно-регулируемой станцией.

При больших изменениях нагрузки, автоматическое регулирование частоты должно быть предусмотрено на значительном числе станций. Для этого составляются графики изменения нагрузок электростанций.

При отключении мощных линий электропередач в послеаварийных режимах, система может оказаться разделенной на отдельно не синхронно работающие части.

На электростанциях, на которых мощности может оказаться не достаточно, произойдет снижение производительности оборудования собственных нужд (питательных и циркуляционных насосов), следовательно вызовет значительное снижение мощности станции , вплоть до выхода ее из строя.

В подобных случаях для предотвращения аварий предусматриваются устройства АЧР, отключающие в таких случаях часть менее ответственных потребителей, а после включения резервных источников питания, устройства ЧАПВ включают отключенных потребителей.

Механические свойства характеризуют способность материала сопротивляться деформации (упругой и пластической) и разрушению. Для металлов и сплавов, работающих как конструкционные материалы, эти свойства являются определяющими. Выявляют их испытаниями при воздействии внешних нагрузок.

Количественные характеристики механических свойств: упругость, пластичность, прочность, твердость, вязкость, усталость, трещиностойкость, хладостойкость, жаропрочность. Эти характеристики необходимы для выбора материалов и режимов их технологической обработки, расчетов на прочность деталей и конструкций, контроля и диагностики их прочностного состояния в процессе эксплуатации.

Под действием внешней нагрузки в твердом теле возникают напряжение и деформация.

Напряжение - это нагрузка (сила) P, отнесенная к первоначальной площади поперечного сечения F0 образца:

Деформация - это изменение формы и размеров твердого тела под действием внешних сил или в результате физических процессов, возникающих в теле при фазовых превращениях, усадке и т.п. Деформация может быть упругая (исходные размеры образца восстанавливаются после снятия нагрузки) и пластическая (сохраняется после снятия нагрузки).

Напряжение s измеряют в паскалях (Па), деформацию e - в процентах (%) относительного удлинения (Dl/l)×100 или сужения площади сечения (DS/S)×100.

При все возрастающей нагрузке упругая деформация, как правило, переходит в пластическую, и далее образец разрушается (рис.1). В зависимости от способа приложения нагрузки методы испытания механических свойств металлов, сплавов и других материалов делятся на статические, динамические и знакопеременные.

Прочность - способность металлов оказывать сопротивление деформации или разрушению статическим, динамическим или знакопеременным нагрузкам. Прочность металлов при статических нагрузках испытывают на растяжение, сжатие, изгиб и кручение. Испытание на разрыв является обязательным. Прочность при динамических нагрузках оценивают удельной ударной вязкостью, а при знакопеременных нагрузках - усталостной прочностью.

Прочность при испытании на растяжение оценивают следующими характеристиками (рис.1).

Предел прочности на разрыв (предел прочности или временное сопротивление разрыву) sв - это напряжение, отвечающее наибольшей нагрузке Рmax, предшествующей разрушению образца:

Эта характеристика является обязательной для металлов.

Предел пропорциональности sпц - это условное напряжение Рпц, при котором начинается отклонение от пропорциональной зависимости между деформацией и нагрузкой:

Предел текучести sт - это наименьшее напряжение Рт, при котором образец деформируется (течет) без заметного увеличения нагрузки:

Условный предел текучести s0,2 - напряжение, после снятия которого остаточная деформация достигает величины 0,2 %.

Если же на кривой напряжение - деформация за пределом упругости образуется площадка текучести (рис.1), то за предел текучести sт принимают напряжение, отвечающее площадке текучести.

Если после того, как напряжение превысило sт, его снять, то деформация уменьшится по пунктирной линии. Отрезок ОО ¢ показывает остаточную пластическую деформацию.

Величина sт чрезвычайно чувствительна к скорости деформации (продолжительности действия нагрузки) и к температуре. Если прикладывать к материалу напряжение меньше sт в течение длительного времени, то оно может вызвать пластическую (остаточную) деформацию. Это медленное и непрерывное пластическое деформирование воздействием постоянной нагрузки называют ползучестью (криппом).

Пластичность - свойство металлов деформироваться без разрушения под действием внешних сил и сохранять измененную форму после снятия этих сил. Пластичность - одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Ее характеристиками являются относительное удлинение перед разрывом d и относительное сужение перед разрывом y. Эти характеристики определяют при испытании металлов на растяжение, а их численные значения вычисляют по формулам (в процентах):

где l0 и lр - длина образца до и после разрушения соответственно;

F0и Fр - площадь поперечного сечения образца до и после разрушения.

Упругость - свойство металлов восстанавливать свою прежнюю форму после снятия внешних сил, вызывающих деформацию. Упругость - свойство, обратное пластичности.

Твердость - способность металлов оказывать сопротивление проникновению в них более твердого тела. Испытания на твердость - самый доступный и распространенный вид механических испытаний. Наибольшее применение в технике получили статические методы испытания на твердость при вдавливании индентора: метод Бринелля, метод Виккерса и метод Роквелла. Твердость, согласно этим методам, определяют следующим образом.

По Бринеллю - в испытуемый образец с определенной силой вдавливается закаленный стальной шарик диаметром D под действием нагрузки P, и после снятия нагрузки измеряется диаметр отпечатка d (рис.2,а). Число твердости по Бринеллю - НВ, характеризуется отношением нагрузки P, действующей на шарик, к площади поверхности сферического отпечатка M:

Чем меньше диаметр отпечатка d, тем больше твердость образца. Диаметр шарика D и нагрузку P выбирают в зависимости от материала и толщины образца. Метод Бринелля не рекомендуется применять для материалов с твердостью более 450 HB, так как стальной шарик может заметно деформироваться, что внесет погрешность в результаты испытаний.

При испытании на твердость по методу Виккерса в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине a = 136° (рис.2,б). После снятия нагрузки вдавливания измеряется диагональ отпечатка d1. Число твердости по Виккерсу HV подсчитывается как отношение нагрузки Р к площади поверхности пирамидального отпечатка М:

Число твердости по Виккерсу обозначается символом HV с указанием нагрузки Р и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм 2 ) не ставится. Продолжительность выдержки индентора под нагрузкой принимают для сталей 10-15 с, а для цветных металлов - 30 с. Например, 450 HV10/15 означает, что число твердости по Виккерсу 450 получено при Р = 10 кгс (98,1 Н), приложенной к алмазной пирамиде в течение 15 с.

Преимущество метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды.

При испытании на твердость по методу Роквелла в поверхность материала вдавливается алмазный конус с углом при вершине 120° или стальной шарик диаметром 1,588 мм. Однако, согласно этому методу, за условную меру твердости принимается глубина отпечатка. Схема испытания по методу Роквелла показана на рис.2,в. Вначале прикладывается предварительная нагрузка Р0,под действием которой индентор вдавливается на глубину h0. Затем прикладывается основная нагрузка Р1, под действием которой индентор вдавливается на глубину h1. После этого снимают нагрузку Р1,но оставляют предварительную нагрузку Р0.

При этом под действием упругой деформации индентор поднимается вверх, но не достигает уровня h0. Разность (h – h0) зависит от твердости материала; чем тверже материал, тем меньше эта разность. Глубина отпечатка измеряется индикатором часового типа с ценой деления 0,002 мм. При испытании мягких металлов методом Роквелла в качестве индентора применяется стальной шарик. Последовательность операций такая же, как и при испытании алмазным конусом. Число твердости, определенное методом Роквелла, обозначается символом HR. Однако в зависимости от формы индентора и значений нагрузок вдавливания к этому символу добавляется буква А, С, или В, обозначающая соответствующую шкалу измерений.

Числа твердости по Роквеллу определяют в условных единицах по формулам:

где 100 и 130 - предельно заданное число делений индикатора часового типа с ценой деления 0,002 мм.

Трещиностойкость - свойство материалов сопротивляться развитию трещин при механических и других воздействиях.

Трещины в материалах могут быть металлургического и технологического происхождения, а также возникать и развиваться в процессе эксплуатации. В случае возможности хрупкого разрушения для безопасной работы элементов конструкций необходимо количественно оценивать размеры допустимых трещиноподобных дефектов.

Количественной характеристикой трещиностойкости материала является критический коэффициент интенсивности напряжений в условиях плоской деформации в вершине трещины KIс.

Многие конструкции при эксплуатации испытывают ударные нагрузки. Для решения вопроса об их долговечности и надежности в этих условиях очень важными являются результаты динамических испытаний (нагрузка прилагается ударом с большой силой).

Переход от статических нагружений к динамическим вызывает изменение всех свойств металлов и сплавов, связанных с пластической деформацией.

Для оценки склонности материала к хрупкому разрушению применяют испытания на ударный изгиб образцов с надрезом, в результате которых определяют ударную вязкость.

Ударная вязкость - работа, затраченная при динамическом разрушении надрезанного образца, отнесенная к площади поперечного сечения в месте надреза.

Вязкость - свойство, обратное хрупкости. Ударная вязкость ответственных деталей должна быть высокой.

Кроме числовых значений, получаемых при испытании на удар, важным критерием является характер излома. Волокнистый матовый излом без характерного металлического блеска свидетельствует о вязком разрушении. Хрупкое разрушение дает кристаллический блестящий излом.

Ударная вязкость зависит от многих факторов. Наличие в изделиях резких переходов в сечении, надрезов, вырезов и т. п. вызывает неравномерное распределение напряжений по сечению и их концентрацию. Ударная вязкость зависит также и от состояния поверхности образца. Риски, царапины, следы механической обработки и другие дефекты снижают ударную вязкость.

Динамическое нагружение вызывает повышение предела упругости и предела текучести, не переводя материал в хрупкое состояние. Но при понижении температуры, сопротивление удару резко уменьшается. Это явление называется хладоломкостью.

К хладоломким металлам относятся металлы с объемноцентрированной кубической решеткой (например, a-Fe, Mo, Cr). Для этой группы металлов при определенной минусовой температуре наблюдается резкое снижение ударной вязкости. К нехладоломким металлам можно отнести металлы с гранецентрированной кубической решеткой (g-Fe, Al, Ni и др.). Хладоломкость у крупнозернистого материала наступает при более высокой температуре, чем у мелкозернистого.

Характер падения ударной вязкости напоминает порог, что привело к выражению «порог хладоломкости».

Температура, при которой происходит определенное падение ударной вязкости, называется критической температурой хрупкости Tкр.

Большинство разрушений деталей и конструкций при эксплуатации происходит в результате циклического нагружения. Причем в ряде случаев разрушение происходит при напряжениях, лежащих ниже предела упругости.

Усталость - процесс постепенного накопления повреждений в материале при действии циклических нагрузок, приводящий к образованию трещин и разрушению.

Термин «усталость» часто заменяют термином «выносливость», который показывает сколько перемен нагрузок может выдержать металл или сплав без разрушения. Сопротивление усталости характеризуется пределом выносливости s-1. Число циклов условно принято для сталей равным 10 7 , для цветных металлов - 10 -8 .

Явление усталости наблюдается при изгибе, кручении, растяжении-сжатии и при других способах нагружения.

Большое влияние на выносливость оказывают микроскопическая неоднородность, неметаллические включения, газовые пузыри, химические соединения, а также надрезы, риски, царапины, наличие обезуглероженного слоя и следов коррозии на поверхности изделий, которые приводят к неравномерному распределению напряжений и снижают сопротивление материала повторно-переменным нагрузкам.

Износостойкость - сопротивление металлов изнашиванию вследствие процессов трения. Износ заключается в отрыве с трущейся поверхности отдельных ее частиц и определяется по изменению геометрических размеров или массы детали.

Усталостная прочность и износостойкость дают наиболее полное представление о долговечности деталей в конструкциях, а ударная вязкость и трещиностойкость характеризует надежность этих деталей.

Жаропрочность - способность металлов и сплавов длительно сопротивляться началу и развитию пластической деформации и разрушению под действием постоянных нагрузок при высоких температурах. Предел кратковременной прочности, предел ползучести и предел длительной прочности - численные характеристики жаропрочности.

Методы испытания механических свойств металлов

Механические свойства металлов (прочность, упругость, пластичность, вязкость), как и другие свойства, являются исходными данными при проектировании и создании различных машин, механизмов и сооружений.

Методы определения механических свойств металлов делятся на следующие группы:

· статические, когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

· динамические, когда нагрузка возрастает с большой скоростью (испытания на ударный изгиб);

· циклические, когда нагрузка многократно изменяется (испытание на усталость);

· технологические — для оценки поведения металла при обработке давлением (испытания на изгиб, перегиб, выдавливание).

Испытания на растяжение (ГОСТ 1497-84) проводятся на стандартных образцах круглого или прямоугольного сечения. При растяжении под действием плавно возрастающей нагрузки образец деформируется до момента разрыва. Во время испытания образца снимают диаграмму растяжения (рис. 1.36, а), фиксирующую зависимость между действующей на образец силой Р, и вызванной ею деформацией Δl (Δl — абсолютное удлинение).

Рис. 1.36. Диаграмма растяжения низкоуглеродистой стали (а) и зависимость между напряжением и относительным удлинением (б)

Вязкость (внутреннее трение) — способность металла поглощать энергию внешних сил при пластической деформации и разрушении (определяется величиной касательной силы, приложенной к единице площади слоя металла, подлежащего сдвигу).

Пластичность — способность твердых тел необратимо деформироваться под действием внешних сил.

При испытании на растяжение определяют:

· σв — границу прочности, МН/м 2 (кг/мм 2 ):

где Рb — наибольшая нагрузка; F0 — начальная площадь сечения образца;

· σпц — границу пропорциональности, МН/м 2 (кг/мм 2 ):

где Pпц — нагрузка, соответствующая границе пропорциональности;

· σпр — границу упругости, МН/м 2 (кг/мм 2 ):

где Рпр — нагрузка, соответствующая границе упругости (при σпр остаточная деформация соответствует 0,05-0,005 % начальной длины);

· σт — границу текучести, МН/м 2 (кг/мм 2 ):

где Рт — нагрузка, соответствующая границе текучести, Н;

· δ — относительное удлинение, %:

где l0 — длина образца до разрыва, м; l1 — длина образца после разрыва, м;

· ψ — относительное сужение, %:

где F0 — площадь сечения до разрыва, м 2 ; F — площадь сечения после разрыва, м 2 .

Испытания на твердость

Твердость — это сопротивление материала проникновению в него другого, более твердого тела. Из всех видов механического испытания определение твердости является самым распространенным.

Испытания по Бринеллю (ГОСТ 9012-83) проводятся путем вдавливания в металл стального шарика. В результате на поверхности металла образуется сферический отпечаток (рис. 1.37, а).

Твердость по Бринеллю определяется по формуле:

где P — нагрузка на металл, Н; D — диаметр шарика, м; d — диаметр отпечатка, м.

Чем тверже металл, тем меньше площадь отпечатка.

Диаметр шарика и нагрузку устанавливают в зависимости от исследуемого металла, его твердости и толщины. При испытании стали и чугуна выбирают D = 10 мм и P = 30 кН (3000 кгс), при испытании меди и ее сплавов D = 10 мм и P = 10 кН (1000 кгс), а при испытании очень мягких металлов (алюминия, баббитов и др.) D = 10 мм и P = 2,5 кН (250 кгс). При испытании образцов толщиной менее 6 мм выбирают шарики с меньшим диаметром — 5 и 2,5 мм. На практике пользуются таблицей перевода площади отпечатка в число твердости.

Метод Бринелля не рекомендуется применять для металлов твердостью более НВ 450 (4500 МПа), поскольку шарик может деформироваться, что исказит результаты испытаний.

Испытания по Роквеллу (ГОСТ 9013-83). Проводятся путем вдавливания в металл алмазного конуса (α = 120°) или стального шарика (D = 1,588 мм или 1/16", рис. 1.37, б). Прибор Роквелла имеет три шкалы — В, С и А. Алмазный конус применяют для испытания твердых материалов (шкалы С и А), а шарик — для испытания мягких материалов (шкала В). Конус и шарик вдавливают двумя последовательными нагрузками: предварительной Р0 и общей Р:

где Р1 — основная нагрузка.

Предварительная нагрузка Р0 = 100 Н (10 кгс). Основная нагрузка составляет 900 Н (90 кгс) для шкалы В; 1400 Н (140 кгс) для шкалы С и 500 Н (50 кгс) для шкалы А.

Рис. 1.37. Схема определения твердости: а — по Бринеллю; б — по Рoквеллу; в — по Виккерсу

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принимают величину, которая соответствует осевому перемещению наконечника на расстояние 0,002 мм.

Твердость по Роквеллу вычисляют следующим способом:

НR = 100 – e (шкалы А и С); НR = 130 – e (шкала В).

Величину e определяют по формуле:

где h — глубина проникновения наконечника в металл под действием общей нагрузки Р (Р =Р0+ Р1); h0 — глубина проникновения наконечника под действием предварительной нагрузки Р0.

В зависимости от шкалы твердость по Роквеллу обозначают НRВ, НRС, НRА.

Испытания по Виккерсу (ГОСТ 2999-83). В основе метода — вдавливание в испытываемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды (α = 136°) (рис. 1.37, в). Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу:

где Р — нагрузка на пирамиду, Н; d — среднее арифметическое двух диагоналей отпечатка, измеренных после снятия нагрузки, м.

Число твердости по Виккерсу определяют по специальным таблицам по диагонали отпечатка d. При измерении твердости применяют нагрузку от 10 до 500 Н.

Микротвердость (ГОСТ 9450-84). Принцип определения микротвердости такой же, как и по Виккерсу, согласно соотношению:

Метод применяется для определения микротвердости изделий мелких размеров и отдельных составляющих сплавов. Прибор для измерения микротвердости — это механизм вдавливания алмазной пирамиды и металлографический микроскоп. Образцы для измерений должны быть подготовлены так же тщательно, как микрошлифы.

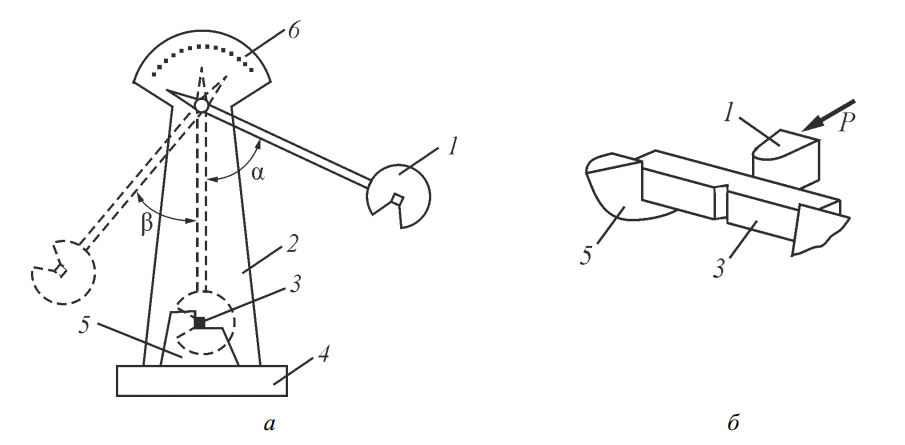

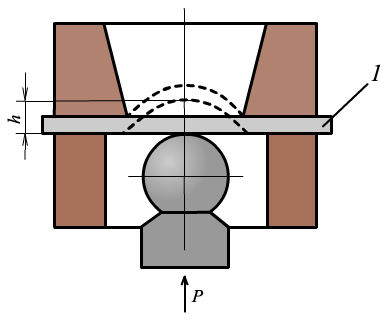

Испытание на ударную вязкость

Для испытания на удар изготавливают специальные образцы с надрезом, которые затем разрушают на маятниковом копре (рис. 1.39). Общий запас энергии маятника будет расходоваться на разрушение образца и на подъем маятника после его разрушения. Поэтому если из общего запаса энергии маятника отнять часть, которая тратится на подъем (взлет) после разрушения образца, получим работу разрушения образца:

K = Рl(соs β – соs α), Дж (кг·м),

де P — масса маятника, Н (кг); h1 — высота подъема центра масс маятника до удара, м; h2 — высота взлета маятника после удара, м; l — длина маятника, м; α, β — углы подъема маятника соответственно до разрушения образца и после него.

Рис. 1.39. Испытание на ударную вязкость: 1 — маятник; 2 — нож маятника; 3 — опоры

Ударную вязкость, т. е. работу, затраченную на разрушение образца и отнесенную к поперечному сечению образца в месте надреза, определяют по формуле:

где F — площадь поперечного сечения в месте надреза образца, м 2 (см 2 ).

Для определения KС пользуются специальными таблицами, в которых для каждого угла β определена величина работы удара K. При этом F = 0,8 · 10 –4 м 2 .

Для обозначения ударной вязкости добавляют и третью букву, указывающую на вид надреза на образце: U, V, Т. Запись KСU означает ударную вязкость образца с U-образным надрезом, KСV — с V-образным надрезом, а KСТ — с трещиной (рис. 1.40).

Рис. 1.40. Виды надрезов на образцах для испытания на ударную вязкость:

а — U-образный надрез (KCU); б — V-образный надрез (KСV); в — надрез с трещиной (KСТ)

Испытание на усталость (ГОСТ 2860-84). Разрушение металла под действием повторных или знакопеременных напряжений называется усталостью металла. При разрушении металла вследствие усталости на воздухе излом состоит из двух зон: первая зона имеет гладкую притертую поверхность (зона усталости), вторая — зона долома, в хрупких металлах она имеет грубокристаллическое строение, а в вязких — волокнистое.

При испытании на усталость определяют границу усталости (выносливости), т. е. то наибольшее напряжение, которое может выдержать металл (образец) без разрушения заданное число циклов. Самым распространенным методом испытания на усталость является испытание на изгиб при вращении (рис. 1.41).

Рис. 1.41. Схема испытания на изгиб при вращении:

1 — образец; Р — нагрузка; Мвиг — изгибающий момент

Применяют следующие основные виды технологических испытаний (проб).

Проба на изгиб (рис. 1.42) в холодном и горячем состоянии — для определения способности металла выдерживать заданный изгиб; размеры образцов — длина l = 5а + 150 мм, ширина b = 2а (но не менее 10 мм), где а — толщина материала.

Рис. 1.42. Технологическая проба на изгиб: а — образец до испытания; б — загиб до определенного угла; в — загиб до параллельности сторон; г — загиб до соприкосновения сторон

Проба на перегиб предусматривает оценку способности металла выдерживать повторный изгиб и применяется для проволоки и прутков диаметром 0,8—7 мм из полосового и листового материала толщиной до 55 мм. Образцы сгибают попеременно направо и налево на 90° с равномерной — около 60 перегибов в минуту — скоростью до разрушения образца.

Проба на выдавливание (рис. 1.43) — для определения способности металла к холодной штамповке и вытягиванию тонкого листового материала. Состоит в продавливании пуансоном листового материала, зажатого между матрицей и зажимом. Характеристикой пластичности металла является глубина выдавливания ямки, что соответствует появлению первой трещины.

Рис. 1.43. Испытание на выдавливание: 1 — лист; h — мера способности материала к вытяжке

Проба на навивку проволоки диаметром d ≤ 6 мм. Испытание состоит в навивке 5—6 плотно прилегающих по винтовой линии витков на цилиндр заданного диаметра. Выполняется только в холодном состоянии. Проволока после навивки не должна иметь повреждений.

Проба на искру используется при необходимости определения марки стали при отсутствии специального оборудования и маркировки.

Читайте также: