Мелкокапельный перенос электродного металла

Обновлено: 08.07.2024

Стабильность горения дуги, уменьшение разбрызгивания и улучшение формирования шва обеспечиваются при переходе расплавленного металла с электрода в сварочную ванну в виде мелких капель. Такой мелкокапельный перенос достигается применением сварочного тока высокой плотности ( 75 - 300 а / мм2) и тонкой проволоки. [31]

На многих заводах применяются медные электроды с аналогичными покрытиями. Эти покрытия способствуют мелкокапельному переносу электродного металла и этим самым стабилизируют процесс сварки, защищают расплавленный металл от окисления, обеспечивают раскисление и легирование металла шва, способствуют улучшению устойчивости горения дуги. [32]

С увеличением тока уменьшается размер капель, переносимых через дуговой промежуток. С дальнейшим ростом тока мелкокапельный перенос сменяется струйным: металл стекает с электрода в зону дуги тонкой струйкой. Величина сварочного тока, выше которой перенос металла становится струйным, для данного диаметра электрода называется критической. [33]

Добавка к аргону небольшого количества кислорода или другого окислительного газа существенно повышает устойчивость горения дуги и улучшает качество формирования сварных швов. Наличие кислорода в дуге способствует мелкокапельному переносу электродного металла . Аргоно-водородную смесь ( до 20 % водорода) применяют при микроплазменной сварке. Наличие водорода в смеси обеспечивает сжатие столба плазмы, делает его более острым, сконцентрированным. В ряде случаев водород создает в зоне сварки необходимую восстановительную атмосферу. [34]

Добавка к аргону небольшого количества кислорода или другого окислительного газа существенно повышает устойчивость горения дуги и улучшает качество формирования сварных швов. Наличие кислорода в атмосфере дуги способствует более мелкокапельному переносу электродного металла . Это обусловлено поверхностно-активным действием кислорода на железо и его сплавы. Растворяясь в жидком металле и скапливаясь преимущественно на поверхности, кислород значительно снижает его поверхностное натяжение. В результате облегчается образование отдельных капель металла, а их размер уменьшается. [35]

Капли расплавленного металла периодически замыкают дуговой промежуток накоротко, либо периодически изменяют длину дуги, если не происходит полного короткого замыкания. При больших плотностях тока в электроде наблюдается мелкокапельный перенос металла без заметных колебаний длины и напряжения дуги. [36]

Весьма перспективно применение сварки в среде СО2 длинной дугой. Однако этот вид сварки можно применить только при условии обеспечения мелкокапельного переноса при сравнительно небольших токах, величина которых обусловлена возможностью формирования в разных пространственных положениях ванны критического объема. [37]

При таком крупнокапельном переносе не удается получить качественных швов. Для улучшения формирования швов необходимо применять специальные технологические приемы, обеспечивающие мелкокапельный перенос металла . [38]

Наиболее полно технологические достоинства таких смесей проявляются в диапазоне режимов сварки, обеспечивающих мелкокапельный перенос металла электрода . Низкий уровень потерь металла на разбрызгивание ( в 3 - 4 раза меньший, чем при сварке в углекислом газе), гладкая, мелкочешуйчатая поверхность швов, возможность применения технологических приемов сварки, повышающих производительность процесса ( прямая полярность сварочного тока, удлиненный вылет проволоки, сварка модулированным током), выгодно отличают этот способ от сварки в углекислом газе. Дополнительные расходы, связанные с повышенной стоимостью смеси ( приблизительно в 3 раза больше, чем стоимость углекислого газа), невелики по сравнению со стоимостью РТК, приходящейся на единицу продукции, и окупаются за счет повышения качества сварки, сокращения трудозатрат на очистку сварных конструкций от брызг после сварки. Подавляющее большинство РТК для дуговой сварки плавящимся электродом в защитных газах работает в аргоносодержащих смесях. Для смешивания газов используют серийно выпускаемые постовые и рамповые смесители конструкции ВНИИавтогенмаша. [39]

Смеси газов обладают в ряде случаев лучшими технологическими свойствами, чем отдельные газы. Например, смесь углекислого газа с кислородом ( 2 - 5 %) способствует мелкокапельному переносу металла , уменьшению разбрызгивания ( на 30 - 40 %), улучшению формирования шва. Смесь из 70 % Не и 30 % Аг увеличивает производительность сварки алюминия, улучшает формирование шва и позволяет сваривать за один проход металл большей толщины. [40]

Смеси газов обладают в ряде случаев лучшими технологическими, свойствами, чем отдельные газы. Например, смесь углекислого газа с кислородом ( 2 - 5 %) способствует мелкокапельному переносу металла , уменьшению разбрызгивания ( на 30 - 40 %), улучшению формирования шва. Смесь из 70 % Не и 30 % Аг увеличивает производительность сварки алюминия, улучшает формирование шва и позволяет сваривать за один проход металл большей толщины. [41]

Технологические особенности ТТ изучены недостаточно. Есть сведения [30], что повышение плотности тока в электроде при сварке от ТТ и более резкое нарастание тока способствуют мелкокапельному переносу металла , при этом уменьшаются выгорание примесей и перегрев изделия. [42]

Уравнение справедливо для определенных значений вылета и напряжения на дуге. Так, для проволоки диаметром 0 8 мм увеличение вылета свыше 12 мм при снижении напряжения на дуге до 26 В не позволяет получить мелкокапельный перенос . Поэтому с увеличением толщины стенки труб применение импульсного питания дуги становится обязательным. [43]

При достаточно высоких плотностях постоянного по величине ( без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться мелкокапельный перенос электродного металла , называемый струйным переносом. Изменение характера переноса электродного металла с крупнокапельного на струйный происходит при увеличении силы сварочного тока до критической для данного диаметра электрода. [44]

Вместе с тем, ЭШП выгодно отличается от ВДП большими возможностями управления процессами, протекающими в плавильном пространстве. При ЭШП, в отличие от ВДП, источником теплоты служит не дуга, а шлаковая ванна ( рис. 168), точно так же, как при ЭШС. Мелкокапельный перенос электродного металла , характерный для электрошлакового сварочного процесса, предопределяет развитие удельной поверхности контакта жидких металла и шлака при ЭШП. Это значит, что удельная поверхность взаимодействия металла и шлака, еще до попадания отдельных капель электродного металла в металлическую ванну, достигает 0 160 ж2 на 1 кг металла или 160 ж2 на 1 т жидкой стали. Известно, что при плавке металла в обычных печах такие показатели никогда не достигаются. Подсчитано, что при ЭШП расходуемых электродов диаметром 200 - 300 мм, несмотря на больший размер капель, по сравнению с ЭШП проволокой диаметром 3 мм, удельная поверхность контакта жидких металла и шлака достигает 300 ж2 на 1 m металла. Это обстоятельство, естественно, создает возможности для весьма, эффективного рафинирования металла при наличии шлака соответствующего состава. [45]

Мелкокапельный перенос металла

Мелкокапельный перенос металла характеризуется каплями одинаковых малых размеров (близкими к диаметру электрода), отделяющихся от торца электрода с высокой частотой (см. Рис. 1.8.9). Такой тип переноса обычно наблюдается при сварке MIG на обратной полярности в среде защитной смеси на базе аргона и при высоких напряжениях дуги. Главным условием для получения такого типа переноса является превышение током сварки определённого значения называемого критическим током (/*р).

Рис. 1.8.16 Определение значения критического тока

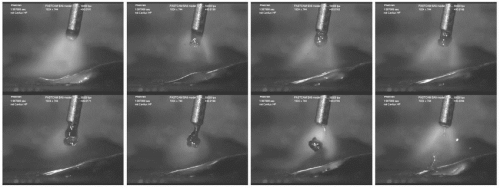

При повышении тока сварки до уровня 1кр размер капель постепенно снижается вместе с таким же постепенным ростом частоты перехода капель (Рис. 1.8.16). Однако после превышения уровня критического тока происходит резкое сокращение времени формирования капли до её отделения, что также приводит к соответствующему резком возрастанию частоты перехода капель. В этих условиях капли не успевают достигать больших размеров. Изображения района дуги показывают, что при этом дуга полностью охватывает каплю или, по крайней мере большую её половину (Рис 1.8.17, в, и Рис.

1.8.18, в, г), в то время как при крупнопанельном переносе металла (Рис. 1.8.17, 6 и Рис. 1.8.18, а), или переносе с короткими замыканиями (Рис. 1.8.17, а), дуга охватывает только небольшую часть в нижней части капли. Как

было показано выше, в случае Рис. 1.8.17 Размеры и положение активного пятна

на каппе при переносе с короткими замыканиями мелкокапельного переноса пло - крупнокапельном (6) и мелкокапельном (в)

щадь активного пятна на капле (v1f_ 46 v5f_ 130в 595)

больше, чем площадь поперечного сечения электрода, и осевая составляющая электромагнитной силы меняет своё направление, становясь силой способствующей отделению капли.

Рис. 1.8.18 Характер переноса металла при сварке MIG в среде Аг2%02 электродной проволокой ER70S-3 диаметром 1.6 мм при различных режимах сварки.

а) /с. = 180 А, ид = 29 В; 6) /св = 240 A, U0 = 29 В. в) /св = 280 A, U9 = 29 В; г) /с, = 300 A. U0 = 29 В. д) /с, = 320 A. U0 = 29 В; е) = 420 A. U6 = 33 В

Значение критического тока зависит, главным образом, от материала и диаметра электрода, вылета электрода и типа защитного газа (Табл. 1.8.2). Защитными атмосферами, которые обеспечивают мелкокапельный перенос металла, являются смеси богатые на аргон с низким содержанием кислорода и С02, в частности, содержание последнего не должно превышать 20%. По мере повышения содержания С02 значение критического тока возрастает (см. Табл. 1.8.2), что наблюдается до. примерно. 30% С02, после чего мелкокапельный перенос металла обычно не достигается.

Добавки 02 к аргону сначала снижают ток пока его содержание не достигнет 5%, после чего, однако, наблюдается рост значения 1^. Азот и гелий также ухудшают условия достижения мелкокапельного переноса. Например, этот тип переноса наблюдался при сварке малоуглеродистой проволокой в тройной защитной атмосфере Аг-Не-2%02 при содержании гелия до 75%. но не был достижим применительно к смеси Не-2%02 в отсутствии аргона.

Нанесение (напыление) на проволоку элементов с низким потенциалом ионизации способствует получению мелкокапельного переноса, даже в случае сварки MAG в среде чистого С02 или в случае сварке MIG на прямой полярности. В последнем случае, мелкокапельный перенос достигается также при увеличении давления

окружающей среды. Увеличение вылета электрода оказывает незначительное воздействие на значение критического тока, с тенденцией к его понижению.

Табл. 1.8.2 Значения критического тока для электродов различных материалов и диаметров, а

также различных газовых смесей

Материал электродной проволоки

Диаметр электродной проволоки, мм

Критический ток, А

Рис. 1.8.19 Сварка MIG с мелкокапельным переносом металла в вертикальном положении

Малоуглеродистая электродная провопока диаметром 1.0 мм, Vnnp = 8,6 м/мин. защитный газ Аг+5%02

Электромагнитная сила, имеющая квадратичную зависимость от тока, оказывает решающее воздействие на переход капель электродного металла При сварке на

токах выше критических она легко преодолевает силы препятствующие отделению

капли, т. е., силу поверхностного натяжения и результирующую реакции потока паров с поверхности капли. Капли просто принудительно срываются этой силой с торца электрода и посылаются с большой скоростью в сторону ванны (откуда возник английский вариант названия этого типа переноса - Spray Projected Transfer). Траектория полёта капель совпадает с линией оси электрода каким бы не был угол его наклона (см. Рис. 1.8.9 и 1.8.19).

Таким образом, мелкокапельный перенос металла может быть реализован в любом пространственном положении. Однако, в связи с тем, что этот тип переноса требует использования высокого тока сварки, приводящего к высокому тепловложе - нию и большой сварочной ванне, он может быть применён топько в нижнем положении и не приемлем для сварки тонколистового металла. Его используют для сварки и заполнения разделок металла больших толщин (обычно более 3 мм толщиной), в первую очередь при сварке тяжёлых металлоконструкций и в кораблестроении.

Главными характеристиками процесса сварки с мелкокапельным переносом являются: высокая стабильность дуги, практическое отсутствие разбрызгивания, умеренное образование сварочных дымов, хорошая смачиваемость кромок шва и высокое проплавление, гладкая и равномерная поверхность сварного шва, возможность ведения сварки на повышенных режимах и высокая скорость наплавки. Изменения напряжения дуги, тока сварки, звука и интенсивности светового излучения, вызываемые переносом металла, также достаточно низки по сравнению с двумя другими типами переноса описанными выше. Благодаря этим достоинствам мелкокапельный перенос металла является всегда желательным там, где его применение возможно, однако, он требует строгого выбора и поддержания параметров процесса сварки.

Мелкокапельный перенос металла послужил базой для разработки способа управления переносом металла с использованием импульсов тока, реализованного в виде ИДС, и идея которого состояла в получении мелкокапельного переноса металла при среднем токе сварки ниже критического. Более подробно о процессе ИДС речь идёт в этом Разделе ниже.

По мере повышения тока сварки мелкокапельный перенос переходит в струйный и затем в струйный с вращением, которые описаны ниже. Капля начинается формироваться на торце электрода. Частота переноса капель при сварке с короткими замыканиями лежит в пределах от 20 до 200 капель в секунду

Благодаря низким режимам сварки, а также тому факту, что в течение части времени дуга не горит, тепловложение в основной металл при сварке с короткими замыканиями ограничено. Эта особенность процесса сварки с короткими замыканиями делает его наиболее подходящим для сварки тонколистового металла Сварочная ванна малых размеров и короткая дуга, ограничивающая чрезмерный рост капель, обеспечивают лёгкое управление процессом и позволяют осуществлять сварку во всех пространственных положениях включая потолочное (Рис. 1.8.11). В случае использования этого процесса для сварки металла больших толщин могут наблюдаться подрезы и отсутствие проплавления.

Рис. 1.8.11 Сварка MIG с короткими замыканиями в вертикальном положении

Малоугперодистая электродная проволока диаметром 1,0 мм, Vnrtp = 5,0 м/мин, защитный газ Аг+5%Ог, (V09)

Этим объясняются трудности сварки процессом MIG с короткими замыканиями алюминия и его сплавов, так как высокая теплопроводность этих материалов приводит к быстрому охлаждению и кристаллизации сварочной ванны, затрудняя расплавление основного металла и приводя к захвату газов в металле шва (порождая пористость).

Перенос с короткими замыканиями может использоваться как для процесса MIG (с защитной атмосферой на основе инертных газов), так и для процесса MAG (с защитной смесью на основе СОг). Однако, если первый процесс может быть реализован с любым типом переноса металла представленного на Рис. 1.8.9, то для процесса сварки MAG перенос с короткими замыканиями является основным. Этот тип переноса при сварке в среде СОг имеет случайный характер, выраженный в нестабильности времени короткого замыкания и интервала между короткими замыкания Перенос металла взрывного типа

Перенос металла взрывного типа имеет место, когда в результате химических реакций высокоактивных компонентов, находящихся в электродной проволоке, внутри формирующихся капель образуются газовые пузыри, которые растут сливаясь один с другим и, в дальнейшем, взрываются из-за перегрева газа внутри них, разрушая каплю. Такой тип переноса наблюдается, как правило, при использовании проволок изготовленных из алюминиевых сплавов (содержащих магний). Совершенно очевидно, что этот тип переноса сопровождается образованием большого числа мелких брызг и нарушениями стабильности протекания процесса сварки, из-за чего он является нежелательным при сварке MIG/MAG.

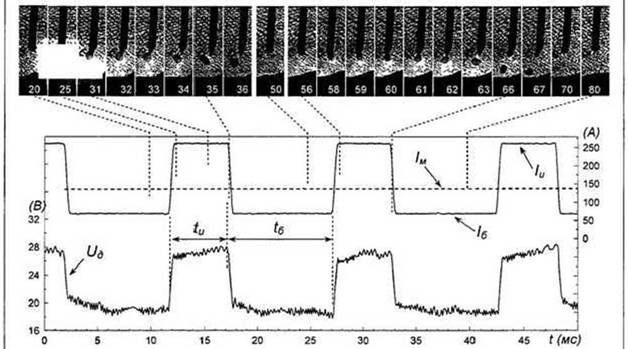

Перенос металла при импульсно-дуговой сварке

Главной особенностью процесса импульсно-дуговой сварки (ИДС) является возможность получения мелкокапельного переноса электродного металла при среднем значении тока сварки (/«) ниже критического, который в обычных условиях определяет границу между крупнокапельным и мелкокапельным переносом металла. В этом методе управления переносом металла ток принудительно изменяется между двумя уровнями, называемыми током базы (/б) и током импульса (/<,).Уровень тока базы выбирается из условия достаточности для обеспечения поддержания горения дуги при незначительном влиянии на плавление электрода. Функцией тока импульса, который превышает критический ток, является оп-

Иллюстрация переноса металла при ИДС (типа «одна каппя за один импульс»).

Стальная малоуглеродистая электродная проволока; 0-1.2 мм; Аг+5%02: /„ = 270 A; = 5.5 мс; 16 - 70 A; t6 - 10 мс, Vnnp = 3,5 м/мин; Vct - 28 см/мин; вылет электрода -18 мм.

лавление торца электрода, формирование капли определённого размера и срыв этой капли с торца электрода действием электромагнитной силы (Пинч-эффект). В течение одного импульса тока может быть сформировано и перенесено в сварочную ванну от одной до нескольких капель. Частота следования импульсов тока, их ам - п литу да и длительность (fu) определяют выделяемую энергию дуги, а следователь но, скорость расплавления электрода. Сумма длительностей импульса fe и базы (fe) определяет период пульсации тока, а её обратная величина даёт частоту пульсации.

Перенос электродного металла при ИДС характеризуется следующими параметрами:

- числом капель сформированных и перешедших в сварочную ванну под действием одного импульса тока;

- временем от начала импульса тока до срыва первой капли;

- моментом, когда происходит отделение капли от электрода (на фазе импульса или на фазе базы).

Анализ параметров пульсации тока (lu, fe, fe, fe) и параметров переноса электродного металла будет приведен ниже (см. следующую страницу).

В связи с тем, что формирование и отрыв капли управляется амплитудой и длительностью тока импульса (fe и fe), средний ток сварки (/*,) может быть уменьшен существенно ниже уровня критического тока, что достигается либо простым увеличением времени базы (fe), т. е., снижением частоты импульсов, либо снижением тока базы (fe). Например, применительно к малоуглеродистой электродной проволоке диаметром 1 мм при сварке в защитной среде на базе аргона можно поддерживать управляемый мелкокапельный перенос металла на токе сварки менее 50 А, хотя критический ток для этих условий равен примерно 180 . 190 А. Благодаря низкой мощности дуги и скорости расплавления электрода, сварочная ванна имеет малые размеры и легко управляема. Таким образом, становится возможным реализация желаемого мелкокапельного переноса электродного металла, как при сварке тонколистового металла, так и при сварке металла больших толщин во всех пространственных положениях.

Другим преимуществом процесса ИДС является возможность использования проволок больших диаметров для скоростей наплавки характерных для проволок малых диаметров, что снижает стоимость единицы веса наплавленного металла. При этом также возрастает эффективность наплавки благодаря снижению потерь на разбрызгивание электродного металла.

К недостаткам этого процесса можно отнести возможное отсутствие проплавления, вследствие низкого тепловложения в сварочную ванну. Кроме того, повышенные требования к квалификации сварщиков, а также использование значительно более сложного оборудования в совокупности с более низкой гибкостью (универсальностью) процесса, препятствуют более широкому применению технологии ИДС в промышленности.

Особенности переноса металла при сварке: разбираем процесс подробно

Сваривание металлических изделий сопровождается сопутствующими процессами, характеризующими качество и способ обработки металла. Одной из таких явлений – перенос металла при сварке через дугу.

Процесс сварки через дугу сопровождается обязательным использованием плавящихся электродов. Также он характеризуется тем, что электродный материал плавится и переносится в сварочную ванну. Плавление и перенос металла при дуговой сварке осуществляется через капли плавящегося электрода, которые формируются на торцевой части его проволоки. Их размеры и скорость отхода в сварочную ванну связаны с исходным материалом и толщиной электродной проволоки, типом защитного газа, полярностью и силой сварочного электротока, напряжением и другими параметрами. Характер переноса металла от плавящегося электрода демонстрирует уровень стабильности сварочных работ, степень разбрызгивания, параметры обрабатываемых конструкций, а также качество создаваемого при сварке шва.

Формы переноса металла

При дуговой сварке перенос металла в сварочную ванну зачастую может проходить тремя различными способами. Первый из них характеризуется тем, что капля электродного материала вызывает погасание дуги и провоцирует короткое замыкание. Это происходит по той причине, что она попадает на поверхность сварочной ванны до отделения от торцевой части электрода. Из-за этого такая форма переноса стала называться переносом с короткими замыканиями.

Зачастую такой вариант расплавления электрода происходит во время низких режимов сварки: при малой силе сварочного тока и пониженном дуговом напряжении. Именно эти два параметра гарантируют то, что капли электродного металла коснутся самой ванны раньше, чем отделятся от торцевой части электрода. С помощью низким режимам сварки и отсутствию горения дуги вложение тепла в обрабатываемый металл во время сварки с короткими замыканиями ограничивается. Эта отличительная черта указанной формы сварочных работ делает их самым подходящим вариантом сваривания тонких металлических конструкций.

Сварочная ванна небольших габаритов и короткая дуга, которая препятствует слишком большому размеру капель, обеспечивают простое управление сваркой и позволяют проводить обработку металла в любом пространственном положении. Во время сваривания с короткими замыканиями у соединений с высоким уровнем толщины могут прослеживаться подрезы и отсутствовать проплавления.

Вторая форма переноса – это струйный перенос металла при сварке. Он происходит при дуговом сваривании, характеризующимся высокой силой тока и прямой полярностью электрода. При этом сварка должна проходить в атмосфере, преимущественно состоящей из инертного защитного газа. Воздействующий на столб дуги поток плазмы делает размер капель электродного материала меньше диаметра сварочной проволоки. При таком сварке с указанными параметрами плавящийся электрод разбрызгивается не очень сильно, благодаря чему создающийся шов получается ровным и гладким на ощупь.

Капельный перенос металла при сварке является третьей формой рассматриваемого процесса. В его ходе капли расплавленного металла отделяются от торцевой части электрода, при этом не касаясь поверхности сварочной ванны, что не вызывает замыканий электротока при сварке. По этой причине капельный перенос также называют переносом без коротких замыканий. Он в свою очередь подразделяется на два типа – крупнокапельный и мелкокапельный способ перенесения.

Крупнокапельный перенос электродного металла

Крупнокапельный перенос металла происходит в тех ситуациях, когда сварочные работы ведутся с высокими напряжениями на дуге и средними значениями силы электрического тока. Это позволяет исключить вероятность возникновения коротких замыканий. Крупнокапельный перенос зачастую характеризуется нерегулярным передвижением капель плавящегося электродного материала, чей размер превышает толщину самого электрода и пониженной частотой их движения (в пределах 1-10 капель за каждую секунду сварки). По причине того, что сила тяготения отыгрывает наиболее важную роль в указанном типе перенесения металла, сварочные работы, которым сопутствует этот процесс, проводятся исключительно в вертикальном положении. Такой формат сварки может также привести к падению капель расплавленного электрода вниз – мимо сварочной ванны.

Сварочная ванна при крупнокапельном переносе отличается большими габаритами. По этой причине ею трудно управлять, так как металл при сварке в вертикальном формате вытекает из неё вниз или выпадает при потолочных сварочных работах. Это исключает возможность использования сваривания с крупнокапельным переносом в указанных положениях. Отмеченные отрицательные моменты, а также неаккуратное формирование сварочного шва доказывают нежелательность применения такого типа перенесения электронного металла при дуговой сварке.

Мелкокапельный перенос электродного металла

Мелкокапельный перенос металла при сварке в защитных газах отличается от крупнокапельного варианта перенесения тем, что капли расплавляющегося электродного материала по размеру одинаковы или немногим меньше толщины самого электрода. От его торцевой части они отделяются с повышенной частотой. Такой формат переноса зачастую возникает при сварочных работах с обратной полярностью и в защитной атмосфере с преобладанием аргона. Также во время сварки у дуги должно быть сильное напряжение, а сила тока обязана держаться на высоком уровне.

СОВЕТ: по причине того, что такой формат переноса металла требует применения сильного элетротока, который приводит к высокому вложению тепла и сварочной ванне крупных размеров, его рекомендуется использовать только в нижнем положении и не применять для сваривания тонких металлических листов. Он подходит для сварки, резки и обработки металлов с большой толщиной (более 3 миллиметров). Наибольшее распространение мелкокапельный перенос металлов получил в кораблестроении и при сваривании крупных металлических конструкций.

К основным характеристикам сварочных работ с мелкокапельным переносом относятся:

- надёжная стабильность сварочной дуги;

- почти полностью отсутствующее разбрызгивание металла;

- средний уровень возникновения задымления при сварке;

- умеренная смачиваемость шовных кромок;

- качественное проплавление;

- аккуратная и прочная поверхность сварочного шва;

- возможность проведения сваривания с повышенными параметрами;

- ускоренная наплавка.

В итоге необходимо заметить, что не каждый способ переноса металла подходит для всех типов сварочных работ. Если сварка с короткими замыканиями может вестись в любом положении, то сваривание с капельным или струйным переносом возможно проводить только лишь в отдельных пространственных позициях. При этом разные форматы перенесения металла подходят для обработки металлов различных толщин. Наиболее оптимальный вариант для дуговой сварки толстых металлических конструкций – это мелкокапельный перенос. Для сваривания тонких металлов лучше использовать сварку с короткими замыканиями или со струйным перенесением расплавленного электрода.

Читайте также: