Металл для ядерных реакторов

Обновлено: 21.09.2024

Назначение конструкционных материалов - обеспечить требуемый уровень механической прочности, общую компоновку и физико-химическую защиту основного оборудования и всей АЭС от коррозии и радиоактивного загрязнения. В гл. 3 уже были перечислены исходные требования, предъявляемые к материалам и их свойствам; подавляющая часть этих требований относится и к реакторным конструкционным материалам (см. гл. 2). Основные узлы реакторов, в которых находят применение конструкционные материалы, - это оболочки твэлов, корпуса давления, каналы теплоносителя, плита или решетка основания активной зоны, системы прокачки теплоносителя, элементы СУЗ и др.

Выбор того или иного конструкционного материала определяется типом реактора деления (см. гл. 1 и 2). Например, для корпусов легко- водных реакторов LWR используют углеродистую или малоуглеродистую сталь, в реакторах на быстрых нейтронах с жидкометаллическим теплоносителем — аустенитную нержавеющую сталь, в высокотемпературных газоохлаждаемых реакторах (HTGR) — предварительно напряженный бетон с облицовкой из нержавеющей стали.

Оболочки твэлов легководных и тяжеловодных реакторов изготавливают из сплавов циркония (циркалоев), быстрых реакторов — из аустенитной нержавеющей стали (типа 316), газоохлаждаемых реакторов с графитовым замедлителем — из сплавов магния (магноксы), тепловых исследовательских реакторов — из чистого алюминия и его сплавов.

Керамики BeO, MgO или графит можно использовать как конструкционный материал, а также как замедлители или отражатели в высокотемпературных газоохлаждаемых реакторах на тепловых нейтронах и в AGR соответственно.

Из керметов в качестве материала стержней управления тепловыми и быстрыми реакторами используется борированная нержавеющая сталь. Для корпусов больших газоохлаждаемых реакторов применяют предварительно напряженный железобетон.

Металлы и их сплавы являются доминирующим конструкционным материалом ядерных реакторов различного типа [1—4], хотя в отдельных случаях в их конструкциях находят применение и керамические материалы и керметы.

10.2. МЕТАЛЛЫ И СПЛАВЫ

Поскольку металлы в твердом состоянии способны обеспечить механическую прочность, пространственную компоновку и физико-химическую защиту основного реакторного оборудования, то неудивительно, что большинство реакторных конструкционных материалов — это металлические сплавы (сплавы циркония, магния или аустенитные нержавеющие стали, см. гл. 3). Исходя из требований к таким материалам в табл. 10.1 приведены некоторые важные ядерные, физические и тепловые свойства ряда элементов, применение которых в реакторах возможно в виде либо основы, либо легирующих компонентов конструкционных материалов.

В табл. 10.1 (см. также гл. 3) первым требованием к реакторному конструкционному материалу является низкое сечение поглощения (или захвата) нейтронов, продиктованное необходимостью экономии нейтронов. Согласно табл. 10.1 минимальное сечение поглощения тепловых нейтронов имеет бериллий.

Применение конструкционных материалов со сравнительно малым сечением поглощения позволяет либо уменьшить размеры активной зоны, либо снизить обогащение топлива тепловых или быстрых энергетических реакторов.

Материалы ядерного реактора и требования к ним

Основные материалы, используемые в ядерных реакторах , включают в себя ядерное топливо, воспроизводящий материал, теплоноситель, замедлитель, конструкционные материалы, поглотители нейтронов для органов регулирования. Теплофизические свойства перечисленных материалов приведены в приложениях.

Как уже отмечалось, исходным ядерным топливом, имеющимся в природе, является уран. Он используется в различных модификациях: природный — с содержанием 235U около 0,71%, обогащенный делящимся изотопом (обогащение от нескольких до десятков процентов), металлический уран, уран в различных соединениях (обычно керамическое топливо).

Основные требования, предъявляемые к ядерному топливу, заключаются в следующем: совместимость с реакторными материалами (прежде всего с материалом оболочки и теплоносителем в случае разгерметизации оболочки), возможность достижения большой глубины выгорания без заметных изменений физических свойств.

В первых опытных реакторах использовался металлический уран как с природной смесью, так и обогащенный делящимся изотопом. Его недостаток — ограниченность по температуре и глубине выгорания. Металлический уран при температуре 667 С изменяет свою кристаллическую структуру, что сопровождается увеличением объема. При облучении нейтронами металлический уран склонен к распуханию и радиационному росту, а при выгорании ядер урана — к газовому распуханию. Все это существенно ограничивает его глубину выгорания. Увеличение размеров уранового металлического сердечника чревато разгерметизацией оболочки и контактом его с теплоносителем. Последнее неизбежно приведет к выходу радиоактивных продуктов деления в контур циркуляции теплоносителя. Кроме того, металлический уран весьма склонен к окислению при контакте с водой и воздухом. Для улучшения свойств металлического урана как ядерного топлива применяется его легирование (молибденом, ниобием, цирконием и др.). Так, сплав с 10% Mo не распухает до температуры 600 С при глубине выгорания до 2%. Достоинство металлического урана — высокая теплопроводность и его максимальное содержание в единице объема топливного сердечника.

Наибольшее распространение в качестве ядерного топлива получил диоксид урана UO2. Он совместим со многими конструкционными материалами и теплоносителями вплоть до высоких температур. Вследствие более пористой структуры по сравнению с металлическим ураном диоксид урана допускает более высокое выгорание без заметного распухания. Основной его недостаток как ядерного топлива — низкая теплопроводность, что приводит к большим градиентам температур в топливном сердечнике.

В перспективе возможно использование карбидов урана (UC и UC2). Они отличаются более высокой плотностью по сравнению с U02 и существенно более высокой теплопроводностью. Их недостаток — сравнительно высокая химическая активность со многими реакторными материалами. Карбиды урана уже нашли применение в опытных ЯЭУ с ВТГР, в которых используется так называемое матричное топливо. Матрицей служит графит с диспергированными в нем мелкими (десятки или сотни микрометров) частичками из карбида урана.

В будущем возможно использование и других соединений урана, например нитридов, силицидов. Они, так же как и карбиды, обладают повышенной плотностью и теплопроводностью, но более совместимы с реакторными материалами.

При использовании уранового топлива идет накопление вторичного топлива, источником для которого является 238U. Как уже отмечалось, при поглощении нейтронов 238U в результате ряда ядерных превращений переходит в 239Pu, который в природе не встречается.

Из облученного урана плутоний извлекается в чистом виде путем химической переработки, после чего его можно использовать в качестве исходного топлива. Его использование особенно перспективно (с точки зрения достижения максимально возможного КВ) в реакторах на быстрых нейтронах, где 239Pu загружают в активную зону, что определяет ее критичность, а воспроизводящий материал (природный или обедненный уран) размещают в зоне воспроизводства. Широкое применение плутония в качестве ядерного топлива предполагается в виде диоксида PuO2 и других соединений, подобных урановым. При этом их свойства близки к свойствам урановых соединений.

Основные требования, предъявляемые к теплоносителю

Основные требования — обеспечение достаточно эффективного теплоотвода при умеренной затрате мощности на перекачку, совместимость теплоносителя с конструкционными материалами и ядерным топливом, слабое поглощение нейтронов, а в реакторах на быстрых нейтронах — низкая замедляющая способность, термическая и радиационная стойкость, малая активация, доступность и умеренная стоимость. Чтобы удовлетворить перечисленным требованиям, выбор того или иного теплоносителя ведут с учетом свойств конструкционных материалов, а также типа ЯР. Так, в реакторах на тепловых нейтронах широко используются обычная вода и газы, а в реакторах на быстрых нейтронах — расплавленный натрий.

В реакторах на тепловых нейтронах в активной зоне размещен замедлитель. Нейтроны деления, образующиеся в процессе расщепления ядер делящегося нуклида, обладают высокой энергией (в среднем около 2 МэВ). Вероятность их взаимодействия с реакторными материалами (в том числе и с ядерным топливом) на много порядков меньше, чем тепловых нейтронов, энергия которых составляет сотые доли электрон-вольта. Поэтому в реакторах на тепловых нейтронах благодаря наличию замедлителя загрузка ядерного топлива, обеспечивающая критическую массу, намного меньше, чем в реакторах на быстрых нейтронах.

Основные требования, предъявляемые к замедлителям

Это высокая замедляющая способность и слабое поглощение нейтронов. Первому требованию удовлетворяют в той или иной мере материалы с малым массовым числом, а второму — вода (обычная и тяжелая), графит, бериллий, оксид бериллия. Лучшей замедляющей способностью обладает обычная вода, однако она заметно поглощает нейтроны. Вследствие этого ее коэффициент замедления, равный отношению замедляющей способности к сечению поглощения нейтронов, сравнительно невелик. Наивысший коэффициент замедления имеет тяжелая вода. Несколько уступает тяжелой воде графитовый замедлитель. С нейтронно-физической точки зрения хорошим замедлителем является бериллий. Его использование обеспечивает дополнительную генерацию нейтронов за счет реакций (a, n) и (у, n). Однако из-за высокой стоимости, токсичности, химической активности при контакте с водой в энергетических реакторах бериллий не используется.

Требования, предъявляемые к конструкционным материалам активной зоны.

Материалы, предназначенные для оболочек твэлов, дистанционирующих устройств, корпусов ТВС и технологических каналов ( металлы и их сплавы), должны иметь низкое сечение поглощения нейтронов, необходимую механическую прочность, высокую теплопроводность, обладать высокой радиационной и коррозионной стойкостью, быть совместимыми с ядерным топливом и теплоносителем.

Сравнительно слабо поглощают нейтроны и удовлетворяют перечисленным выше требованиям алюминий, магний, цирконий и их сплавы. Однако их применение ограничено температурным уровнем. С повышением температуры их механическая прочность ухудшается и повышается коррозионная активность. Для алюминиевых сплавов предел по температуре особенно низок и составляет 200—250 С. Сплавы магния сохраняют удовлетворительные свойства в контакте с газовым теплоносителем до температуры, несколько превышающей 400 С. В контакте с водным теплоносителем сплав магния нестоек и поэтому не используется. В водоохлаждаемых реакторах преимущественно применяются циркониевые сплавы, сохраняющие свои характеристики до 400 С. В реакторах с более высокой рабочей температурой теплоносителя используются аустенитпые нержавеющие стали. Наконец, в высокотемпературных реакторах с гелием в качестве теплоносителя основным конструкционным материалом является графит.

Для стержней регулирования применяются материалы, сильно поглощающие нейтроны. К ним относятся изотопы бора, гафния, кадмия и некоторые редкоземельные элементы. Широкое применение получили борсодержащие материалы, например бористая сталь с массовым содержанием бора до 3% или карбид бора в виде спрессованного порошка в оболочке. При поглощении нейтронов изотопом бора идет реакция (n, a) и вся энергия а-частиц рассеивается в стержне в виде тепловой энергии. Гафний и кадмий поглощают нейтроны с образованием у-квантов, энергия которых только частично рассеивается в самом стержне, что определяет меньшее тепловыделение по сравнению с борсодержащими поглотителями.

Корпуса реакторов и другие внутрикорпусные устройства, расположенные вне активной зоны, изготовляются из специальных нержавеющих сталей перлитного и аустенитного классов. Наряду с металлическими корпусами получили применение прочноплотные корпуса из предварительно напряженного железобетона (ПНЖБ).

Основным материалом для биологической защиты вне корпуса реактора служит тяжелый бетон. Нейтронная защита внутри корпуса реактора с интегральной компоновкой оборудования первого контура состоит обычно из стальных борированных листов, болванок и труб, заполненных графитом.

Тепловыделяющие элементы ядерных реакторов - Тугоплавкие металлы и их сплавы

ТУГОПЛАВКИЕ МЕТАЛЛЫ (Nb, Та, Мо, W) И ИХ СПЛАВЫ

Тугоплавкие металлы «большой четверки» — ниобий, тантал, молибден и вольфрам — обладают хорошей стойкостью во многих жидкометаллических теплоносителях при температурах выше 1000 °С, т. с. па несколько сот градусов выше температурного уровня, достигаемого при использовании стальных оболочек, охлаждаемых жидкими металлами. Ниобии, тантал, молибден и вольфрам устойчивы в натрии, калин и их эвтектических сплавах при температурах до 1200 °С; в литии ниобий и тантал устойчивы также до 1200, а молибден и вольфрам — до 1400—1650 °С. В свинце ниобий, тантал, молибден и вольфрам устойчивы до 1000 °С. В висмуте ниобий устойчив до 800, тантал до 920, вольфрам до 1000, а молибден до 1400 °С. При использовании тугоплавких металлов, особенно ниобия и тантала, в реакторах с жидкометаллическими теплоносителями требуется хорошая очистка теплоносителя от кислорода, влаги, углерода и строгий подбор материалов первого контура реактора для предотвращения переноса массы.

Стойкость ниобия, тантала, молибдена и вольфрама в кислородсодержащих средах (воздух, пары воды, углекислый газ и др.) очень низкая. На этих металлах появляется неплотная отслаивающаяся пленка, а молибден к тому же образует летучие окислы. При испытаниях на воздухе уже при 500—600 °С эти металлы дают привес до десятков миллиграммов на 1 см3 в час, что недопустимо при использовании их в реакторе.

Для нахождения способа преодоления окисляемости этих металлов исследования велись в трех направлениях: использование инертных газов в качестве теплоносителя, легирование металлов и создание защитных покрытий на их поверхности.

Основным препятствием при внедрении вольфрама и молибдена в ядерную технику наряду с окисляемостью и плохой свариваемостью является их хладноломкость, т. с. переход при определенных температурах из пластического состояния в хрупкое. Температура перехода не является постоянной физической характеристикой металла и определяется рядом факторов: чистотой металла, скоростью и схемой деформации, окружающей газовой средой и т. д.

В настоящее время предлагаются различные способы предотвращения хладноломкости, которые подразделяются на химические и физические. К химическим методам следует отнести очистку от примесей внедрения, проводимую на различных этапах технологического процесса получения чистых металлов, раскисление и модифицирование металлов при вакуумной плавке. К физическим методам относятся деформация по схеме всестороннего неравномерного сжатия, создание оптимальной текстуры деформации, оптимальной дислокационной структуры и структуры субзерен путем термомеханической обработки и наклепа; применение вибрации, ультразвука, очистки от растворенных газов пластической деформацией в вакууме, создание оптимальной структуры путем легирования элементами замещения и т. д.

Ниобий. Особое место среди тугоплавких металлов занимает ниобий, который можно ковать, прокатывать, протягивать, штамповать по существующей промышленной технологии в различные полуфабрикаты; прутки, проволоку, тонкие листы, фольгу, трубы.

Благодаря высокой температуре плавления, хорошей обрабатываемости, сохранению прочности на разрыв при высоких температурах, пластичности и хорошим физическим свойствам ниобий в реакторостроении ценен как конструкционный материал.

Для оценки возможности применения нового материала при высоких температурах прежде всего рассматривают его прочность и пластичность, обрабатываемость, сопротивление окислению, а также стоимость и запасы.

Ниобий удовлетворяет всем условиям, кроме сопротивления окислению. Низкое сопротивление нелегированного ниобия окислению препятствует его применению в средах, содержащих кислород. Установлено, что сопротивление высокотемпературному окислению может быть существенным образом повышено легированием. Исследовались диаграммы состояния ниобия с железом, ванадием, хромом, цирконием, титаном, алюминием, молибденом, торием, танталом, бериллием, кобальтом и вольфрамом. В результате этих исследований разработаны сплавы с повышенным сопротивлением окислению, однако обрабатываемость полученных сплавов существенно снизилась. Защиту ниобия и его сплавов от окисления можно осуществлять также с помощью покрытий.

Примеси углерода, азота и кислорода образуют с ниобием твердые растворы внедрения. При комнатной температуре исследовано влияние этих примесей на твердость литого ниобия, очищенного вакуумной плавкой во взвешенном состоянии. В результате исследований установлено, что азот в небольших количествах является, по-видимому, наиболее эффективным упрочнителем ниобия. Кислород оказывает такое же влияние, но при более высоком содержании. Наименьшее влияние на твердость при низких температурах оказывает углерод при содержании не выше 0,05%.

Содержание примесей, степень и температура холодной деформации, продолжительность и температура отжига и исходный размер зерна влияют на процесс рекристаллизации ниобия. При температурах 1000 и 1100°С зерно в ниобии не растет; небольшое увеличение зерна наблюдается при 1200 °С, значительный рост зерна происходит в интервале температур 1500—1700 °С. Ниобий для этих исследований был получен зонной плавкой с последующей холодной прокаткой со степенью деформации 99%.

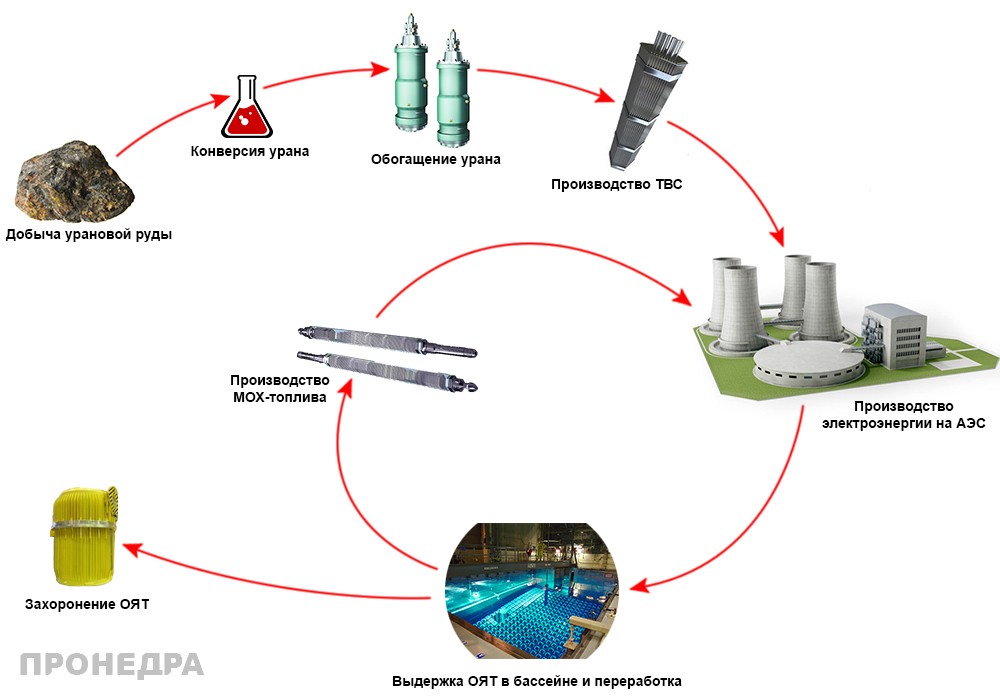

Ядерное топливо: от руды до утилизации

Жизненный цикл ядерного топлива на основе урана или плутония начинается на добывающих предприятиях, химических комбинатах, в газовых центрифугах, и не заканчивается в момент выгрузки тепловыделяющей сборки из реактора, поскольку каждой ТВС предстоит пройти долгий путь утилизации, а затем и переработки.

Добыча сырья для ядерного топлива

Уран — самый тяжёлый металл на земле. Около 99,4% земного урана приходится на уран-238, и всего 0,6% — на уран-235. В докладе Международного агентства по атомной энергии под названием «Красная книга» содержатся данные о росте объёмов добычи и спроса на уран, несмотря на аварию на АЭС «Фукусима-1», которая заставила многих задуматься о перспективах ядерной энергетики. Только за последние несколько лет разведанные запасы урана выросли на 7%, что связано с открытием новых месторождений. Самыми крупными производителями остаются Казахстан, Канада и Австралия, они добывают до 63% мирового урана. Кроме этого запасы металла имеются в Австралии, Бразилии, Китае, Малави, России, Нигере, США, Украине, КНР и других странах. Ранее Пронедра писали, что за 2016 год в РФ было добыто 7,9 тысячи тонн урана.

В наши дни уран добывают тремя разными способами. Не теряет своей актуальности открытый метод. Он используется в тех случаях, когда залежи находятся близко к поверхности земли. При открытом способе бульдозеры создают карьер, затем руда с примесями грузится в самосвалы для транспортировки на перерабатывающие комплексы.

Урановый карьер

Часто рудное тело залегает на большой глубине, в таком случае используется подземный способ добычи. Вырывается шахта глубиной до двух километров, породу, путём сверления, добывают в горизонтальных штреках, перевозят наверх в грузовых лифтах.

Урановая руда

Смесь, которая таким образом вывозится наверх, имеет множество составляющих. Породу необходимо измельчить, разбавить водой и удалить лишнее. Далее в смесь добавляют серную кислоту для проведения процесса выщелачивания. В ходе этой реакции химики получают осадок солей урана жёлтого цвета. Наконец, уран с примесями очищается на аффинажном производстве. Только после этого получается закись-окись урана, которой и торгуют на бирже.

Работник проверяет уровень радиации оксида урана

Есть гораздо более безопасный, экологически чистый и экономически выгодный способ, который называют скважинным подземным выщелачиванием (СПВ).

Добыча урана методом подземного выщелачивания: 1 — откачивающая скважина; 2 — закачивающая скважина; 3 — сорбционная установка; 4 — десорбционная установка; 5 — добавление реагентов; 6 — осадок в виде окиси урана

При этом методе разработки месторождений территория остаётся безопасной для персонала, а радиационный фон соответствует фону в крупных городах. Чтобы добыть уран с помощью выщелачивания, необходимо пробурить 6 скважин по углам шестиугольника. Через эти скважины в залежи урана закачивают серную кислоту, она смешивается с его солями. Этот раствор добывают, а именно выкачивают через скважину в центре шестиугольника. Чтобы добиться нужной концентрации солей урана, смесь по нескольку раз пропускают через сорбционные колонны.

Производство ядерного топлива

Производство ядерного топлива невозможно представить без газовых центрифуг, которые используются для получения обогащённого урана. После достижения необходимой концентрации из диоксида урана прессуют так называемые таблетки. Их создают при помощи смазочных материалов, которые удаляются во время обжига в печах. Температура обжига достигает 1000 градусов. После этого таблетки проверяются на соответствие заявленным требованиям. Имеют значение качество поверхности, содержание влаги, соотношение кислорода и урана.

Таблетки из диоксида урана

В это же время в другом цехе готовят трубчатые оболочки для тепловыделяющих элементов. Вышеназванные процессы, включая последующие дозировку и упаковку таблеток в оболочечные трубки, герметизацию, дезактивацию, называются фабрикацией топлива. В России созданием тепловыделяющих сборок (ТВС) занимаются предприятия «Машиностроительный завод» в Московской области, «Новосибирский завод химконцентратов» в Новосибирске, «Московский завод полиметаллов» и другие.

Каждая партия топливных сборок создаётся под реактор конкретного типа. Европейские ТВС делаются в форме квадрата, а российские — с шестиугольным сечением. В РФ широко распространены реакторы типа ВВЭР-440 и ВВЭР-1000. Первые ТВЭЛы для ВВЭР-440 начали разрабатываться с 1963 года, а для ВВЭР-1000 — с 1978 года. Несмотря на то что в России активно внедряются новые реакторы с постфукусимскими технологиями безопасности, по стране и за её пределами функционирует много ядерных установок старого образца, поэтому одинаково актуальными остаются топливные сборки для разных типов реакторов.

Тепловыделяющая сборка ТВС-2M

Например, для обеспечения тепловыделяющими сборками одной активной зоны реактора РБМК-1000 необходимо свыше 200 тысяч комплектующих деталей из циркониевых сплавов, а также 14 млн спечённых таблеток из диоксида урана. Иногда стоимость изготовления топливной сборки может превосходить стоимость содержащегося в элементах топлива, поэтому так важно обеспечить высокую энергоотдачу с каждого килограмма урана.

Затраты на производственные процессы в %

| Создание тепловыделяющей сборки с ядерным топливом | |

| Изготовление порошка UO2 | 4,8% |

| Производство спрессованных таблеток | 8,2% |

| Подготовка стержней для ТВС | 9,8% |

| Загрузка топливных таблеток в стержни | 3,7% |

| Контрольные операции, анализы | 8,4% |

| Утилизация отходов, потери урана | 6,4% |

| Конструкционные материалы (оболочки, сборные детали) | 50% |

| Амортизация | 8,7% |

Отдельно стоит сказать о топливных сборках для исследовательских реакторов. Они конструируются таким образом, чтобы сделать наблюдение и изучение процесса генерации нейтронов максимально комфортным. Такие ТВЭЛы для экспериментов в сферах ядерной физики, наработки изотопов, радиационной медицины в России производит «Новосибирский завод химических концентратов». ТВС создаются на основе бесшовных элементов с ураном и алюминием.

Производством ядерного топлива в РФ занимается топливная компания ТВЭЛ (подразделение «Росатома»). Предприятие работает над обогащением сырья, сборкой тепловыделяющих элементов, а также предоставляет услуги по лицензированию топлива. «Ковровский механический завод» во Владимирской области и «Уральский завод газовых центрифуг» в Свердловской области создают оборудование для российских ТВС.

Особенности транспортировки ТВЭЛов

Природный уран характеризуются низким уровнем радиоактивности, однако перед производством ТВС металл проходит процедуру обогащения. Содержание урана-235 в природной руде не превышает 0,7%, а радиоактивность составляет 25 беккерелей на 1 миллиграмм урана.

В урановых таблетках, которые помещаются в ТВС, находится уран с концентрацией урана-235 5%. Готовые ТВС с ядерным топливом перевозятся в специальных металлических контейнерах высокой прочности. Для транспортировки используется железнодорожный, автомобильный, морской и даже воздушный транспорт. В каждом контейнере размещают по две сборки. Перевозка не облучённого (свежего) топлива не представляет радиационной опасности, поскольку излучение не выходит за пределы циркониевых трубок, в которые помещаются прессованные таблетки из урана.

Вагоны для перевозки ядерного топлива

Для партии топлива разрабатывается специальный маршрут, груз перевозится в сопровождении охранного персонала производителя или заказчика (чаще), что связано прежде всего с дороговизной оборудования. За всю историю производства ядерного топлива не было зафиксировано ни одной транспортной аварии с участием ТВС, которая бы повлияла на радиационный фон окружающей среды или привела к жертвам.

Топливо в активной зоне реактора

Единица ядерного топлива — ТВЭЛ — способна выделять на протяжении долгого времени огромное количество энергии. С такими объёмами не сравнится ни уголь, ни газ. Жизненный цикл топлива на любой АЭС начинается с выгрузки, выемки и хранения на складе ТВС свежего топлива. Когда предыдущая партия топлива в реакторе выгорает, персонал комплектует ТВС для загрузки в активную зону (рабочую зону реактора, где происходит реакция распада). Как правило, топливо перезагружается частично.

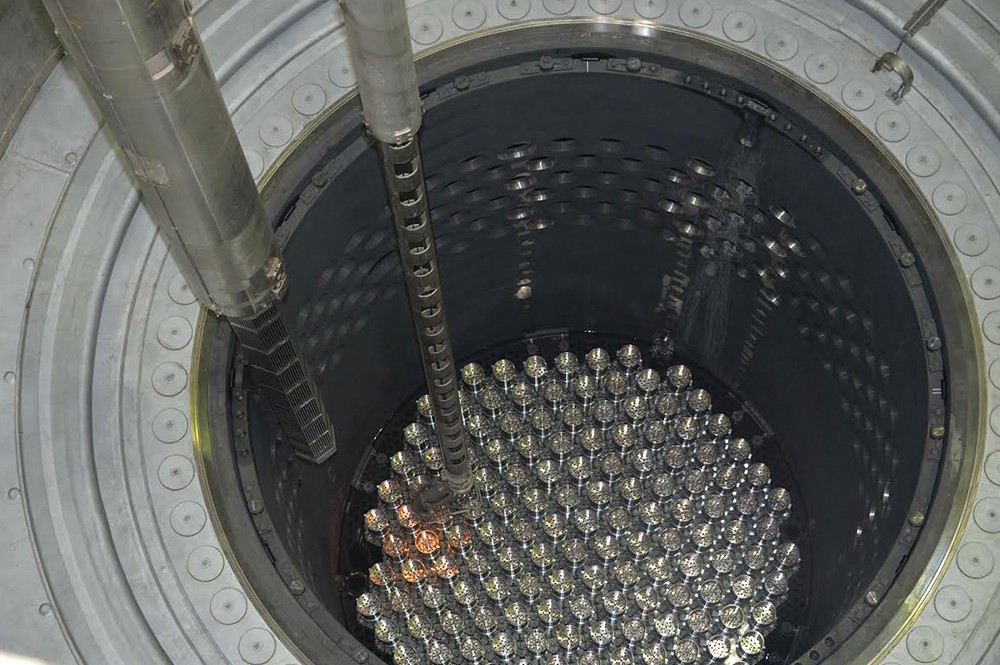

Загрузка ТВС в реактор

Полностью топливо закладывается в активную зону только в момент первого запуска реактора. Это связано с тем, что ТВЭЛы в реакторе выгорают неравномерно, поскольку нейтронный поток различается по интенсивности в разных зонах реактора. Благодаря учётным приборам, персонал станции имеет возможность в режиме реального времени следить за степенью выгорания каждой единицы топлива и производить замену. Иногда вместо загрузки новых ТВС, сборки перемещаются между собой. В центре активной зоны выгорание происходит интенсивнее всего.

ТВС после атомной станции

Уран, который отработал в ядерном реакторе, называется облучённым или выгоревшим. А такие ТВС — отработавшим ядерным топливом. ОЯТ позиционируется отдельно от радиоактивных отходов, поскольку имеет как минимум 2 полезных компонента — это невыгоревший уран (глубина выгорания металла никогда не достигает 100%) и трансурановые радионуклиды.

В последнее время физики стали использовать в промышленности и медицине радиоактивные изотопы, накапливающиеся в ОЯТ. После того как топливо отработает свою кампанию (время нахождения сборки в активной зоне реактора в условиях работы на номинальной мощности), его отправляют в бассейн выдержки, затем в хранилище непосредственно в реакторном отделении, а после этого — на переработку или захоронение. Бассейн выдержки предназначен для отвода тепла и защиты от ионизирующего излучения, поскольку ТВС после извлечения из реактора остаётся опасной.

Контейнеры с отработанным ядерным топливом

В США, Канаде или Швеции ОЯТ не отправляют на повторную переработку. Другие страны, среди них и Россия, работают над замкнутым топливным циклом. Он позволяет существенно сократить расходы на производство ядерного топлива, поскольку повторно используется часть ОЯТ.

Топливные стержни растворяются в кислоте, после чего исследователи выделяют из отходов плутоний и неиспользованный уран. Около 3% сырья эксплуатировать повторно невозможно, это высокоактивные отходы, которые проходят процедуры битумирования или остекловывания.

Из отработавшего ядерного топлива можно получить 1% плутония. Этот металл не требуется обогащать, Россия использует его в процессе производства инновационного MOX-топлива. Замкнутый топливный цикл позволяет сделать одну ТВС дешевле приблизительно на 3%, однако такая технология требует больших инвестиций на строительство промышленных узлов, поэтому пока не получила широкого распространения в мире. Тем не менее, топливная компания «Росатома» не прекращает исследования в этом направлении. Недавно Пронедра писали, что в Российской Федерации работают над топливом, способным в активной зоне реактора утилизировать изотопы америция, кюрия и нептуния, которые входят в те самые 3% высокорадиоактивных отходов.

Ядерный топливный цикл

kak_eto_sdelano

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

Не так давно у себя в блоге я уже рассказывал, как и где производят самый дорогой металл в мире - Калифорний-252. Но производство этой супердорогой субстанции - не единственное занятие Научно-исследовательского института атомных реакторов (НИИАР) в Димитровграде. В научном центре с 70х годов действует Отделение топливных технологий, где занимаются развитием экологически чистых способов получения гранулированного оксида урана, и переработки уже облучённого ядерного топлива (в том числе и оружейного плутония).

Кроме этого, там же изготавливают и тепловыделяющие сборки (ТВС) - устройства, предназначенные для получения тепловой энергии в реакторе за счёт управляемой ядерной реакции. По сути, это батарейки для реактора. О том, как и из чего их делают, я и хочу рассказать в этой статье. Мы заглянем в самое нутро "горячей" камеры с высоким уровнем радиации, посмотрим, как выглядит ядерное топливо оксид урана, и узнаем, сколько может стоить стеклопакет в не совсем обычном окне.

Я не буду вдаваться в подробности устройства и принципа работы ядерного реактора, но для облегчения понимания представьте себе бытовой водонагреватель, в который поступает холодная, а вытекает горячая вода, и нагревает её электрическая спираль (ТЭН). В ядерном реакторе нет электрической спирали, а есть ТВС - длинные шестигранники, состоящие из множества тонких металлических трубок - тепловыделяющих элементов (твэл), в которых находятся таблетки из спрессованного оксида урана.

За счёт постоянного деления ядер урана и выделяется большое количество тепла, которое нагревает воду или другой теплоноситель до высокой температуры. А далее по схеме:

Обычно ТВС представляет собой шестигранный пучок тепловыделяющих элементов длиной 2,5–3,5 м, что примерно соответствует высоте активной зоны реактора. Изготавливают ТВС из нержавеющей стали или сплава циркония (для уменьшения поглощения нейтронов). Тепловыделяющие элементы (тонкие трубки) собираются в ТВС для упрощения учёта и перемещения ядерного топлива в реакторе. В одной ТВС обычно содержится 18–350 тепловыделяющих элементов. В активную зону реактора обычно помещается 200–1600 ТВС (зависит от типа реактора).

Вот так выглядит крышка реактора (котла), под которой в вертикальном положении и находятся ТВС. Один квадратик - одна сборка. Одна сборка - примерно 36 трубок (для реактора РБМК, который и изображён на фото ниже, на других реакторах - трубок больше, но меньше сборок).

А вот так устроена трубка твэла, из которых состоят ТВС:Устройство твэла реактора РБМК: 1 — заглушка; 2 — таблетки диоксида урана; 3 — оболочка из циркония; 4 — пружина; 5 — втулка; 6 — наконечник.

Твэлы (трубки) и корпус ТВС:

И всё было бы прекрасно, если бы волшебные таблетки оксида урана не разлагались на другие элементы в процессе ядерной реакции. Когда это происходит, реактивность реактора ослабевает, и цепная реакция сама собой прекращается. Она может быть возобновлена только после замены урана в активной зоне (твэлов). Всё, что накопилось в трубках, необходимо выгрузить из реактора и захоронить. Или переработать для повторного использования, что более привлекательно, так как в ядерной промышленности все стремятся к безотходному производству и реген�

�рации. Зачем тратить деньги на хранение ядерных отходов, если можно заставить их, наоборот, эти деньги зарабатывать?

Вот в этом отделении НИИАР и занимаются технологиями регенерации отработанного ядерного топлива, разделяя радиоактивный навоз на полезные элементы и на то, что уже никогда и нигде не пригодится.

Для этого чаще всего применяются химические методы разделения. Самый просто вариант - это переработка в растворах, однако этот метод даёт наибольшее количество жидких радиоактивных отходов, поэтому эта технология была популярна только в самом начале ядерной эры. В настоящее время в НИИАР совершенствуются так называемые "сухие" способы, в процессе которых получается гораздо меньше уже твёрдых отходов, которые намного проще утилизировать, превращая в стекловидную массу.

В основе всех современных технологических схем переработки отработанного ядерного топлива лежат экстракционные процессы, называемые Пьюрекс-процессом (от англ. Pu U Recovery EXtraction), который заключается в восстановительной реэкстракции плутония из смеси урана с его продуктами деления. Плутоний, выделенный при переработке, может быть использован в виде топлива в смеси с оксидом урана. Это топливо имеет название МОКС (англ. Mixed-Oxide fuel, MOX). Его получением также занимаются в НИИАР, в Отделе топливных технологий. Это перспективное топливо.

Все исследования и производственный процесс выполняются операторами дистанционно, в закрытых камерах и защитных боксах.

Выглядит это примерно так:

С помощью вот таких электромеханических манипуляторов операторы управляют специальным оборудованием в "горячих" камерах. От высокой радиоактивности оператора отделяет только свинцовое стекло метровой толщины, состоящее из 9-10 отдельных пластин, толщиной в 10 см.

Стоимость только одного стекла сопоставима со стоимостью квартиры в Ульяновске, а вся камера оценивается почти в 100 млн. рублей. Под действием радиации стёкла постепенно теряют свою прозрачность и они нуждаются в замене. Сможете на фото разглядеть "руку" манипулятора?

Чтобы научиться виртуозно управлять манипулятором, нужны годы тренировок и опыта. А ведь с их помощью иногда требуется выполнять операции из разряда откручивания и закручивания маленьких гаек внутри камеры.

На столе, в зале "горячих" камер, можно увидеть образцы ядерного топлива в стеклянных капсулах. Многие гости лаборатории постоянно косятся на этот чемоданчик и боятся подходить ближе. Но это всего лишь муляж, хотя и очень реалистичный. Именно так выглядит двуокись урана, из которой делают волшебные топливные таблетки для твэлов - блестящий порошок чёрного цвета.

У диоксида урана нет фазовых переходов, он менее подвержен тем нежелательным физическим процессам, которые происходят с металлическим ураном при высоких температурах активной зоны. Диоксид урана не взаимодействует с цирконием, ниобием, нержавеющей сталью и другими материалами, из которых изготовлены ТВС и трубки твэлов. Эти свойства позволяют применять его в ядерных реакторах, получая высокие температуры и, следовательно, высокий КПД реактора.

Пульт управления манипулятором немного другой модификации. В этой камере нет стёкол, поэтому наблюдение ведётся с помощью установленных внутри камер.

Что это?! Человек в "горячей" камере?! Но.

Ничего страшного, это "чистая" камера. Во время технического обслуживания уровень радиации в ней не превышает допустимых значений, поэтому в неё можно работать даже без специальных средств радиозащиты. Судя по всему, именно в этой камере и производят окончательную сборку ТВС из уже заряженных урановыми таблетками твэлов.

При таком не очень уютном соседстве с открытым ядерным топливом уровень радиации в лаборатории не превышает природных значений. Всё это достигается за счёт жёсткой техники радиационной безопасности. Люди десятилетиями работают операторами без вреда для здоровья.

Читайте также: