Металл хардокс как варить

Обновлено: 16.05.2024

С некоторых пор в своих разработках мы используем стали HARDOX®. Данный материал для нашей страны уже давно не является новинкой. Но, возможно, некоторые из наших читателей, как и мы в свое время, не сталкивались на практике с данным материалом и им будет интересна та информация, которой мы хотим поделится с ними в нашем инженерном журнале. А те, кто уже знаком с этой сталью и имеет практический опыт ее применения поделится своим впечатлением и даст новую интересную информацию к размышлению и обсуждению. Основной подход данной публикации в следующем — мы учимся вместе с нашими читателями, а зачастую благодаря им.

Что такое сталь HARDOX®

Данный материал в виде труб, круга и листового проката производится шведской компанией SSAB с 1974 года. И большую часть информации о свойствах и областях применения можно почерпнуть как раз на сайте данного предприятия [1].

В настоящее время под маркой HARDOX®® производится достаточно широкий спектр продукции [2]:

- стойкая к коррозионному износу листовая сталь для кислотных сред HARDOX® HiAce;

- стойкая к абразивному истиранию толстолистовая сталь HARDOX® HiTuf;

- стойкие к абразивному истиранию листовые стали HARDOX® 400, 450, 500, 550, 600;

- износостойкая с повышенной твердостью и ударной вязкостью листовая сталь HARDOX® 500 Tuf;

- исключительно стойкая к абразивному износу листовая сталь HARDOX® Extreme с твердостью 650…700 единиц по Бриннелю;

- круглый прокат из стали HARDOX®;

- трубы из стали HARDOX® с твердостью 400 и 500 единиц по Бриннелю;

- жаропрочная износостойкая листовая сталь HARDOX® HiTemp для рабочих диапазонов температуры 300…500°C.

Практический опыт

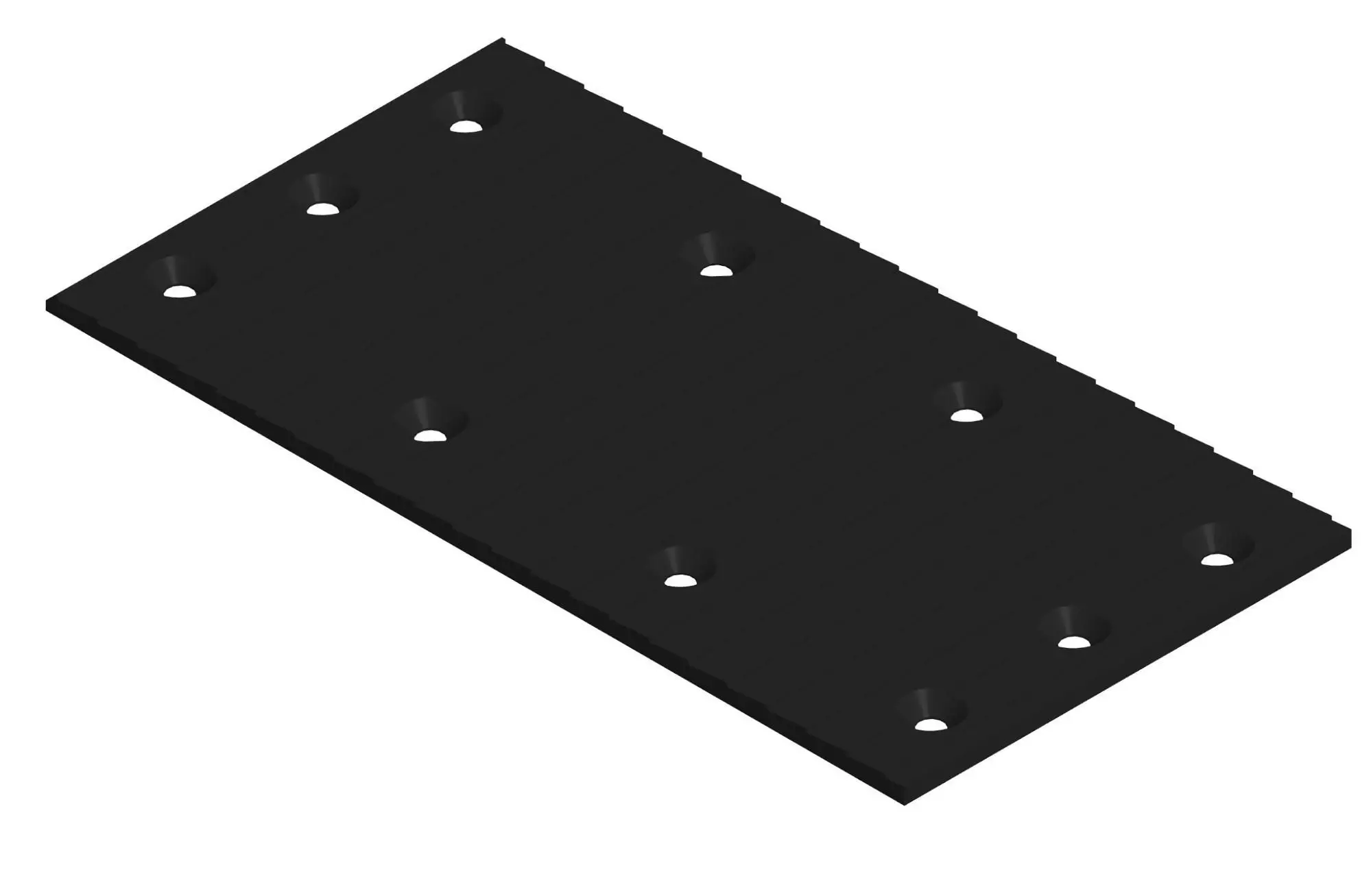

Первое наше практическое применение данного материала было реализовано при изготовлении накладок на захват манипулятора (рис 1). Накладки, как и сам захват проектировались с нуля по эскизам клиентов.

Рисунок 1 — Накладка манипулятора, сталь HARDOX® 500

Основными требованиями к накладкам были возможность их быстрой замены и изготовления из относительно недорого износостойкого материала, который хорошо поддается механической обработке.

Накладка выполнена с рифленой поверхностью, крепится она на захват манипулятора винтами В процессе работы накладки показали себя вполне хорошо, но как показал опыт есть еще резервы по модернизации самого конструктива манипулятора и накладок, что не связано со свойствами выбранного материала.

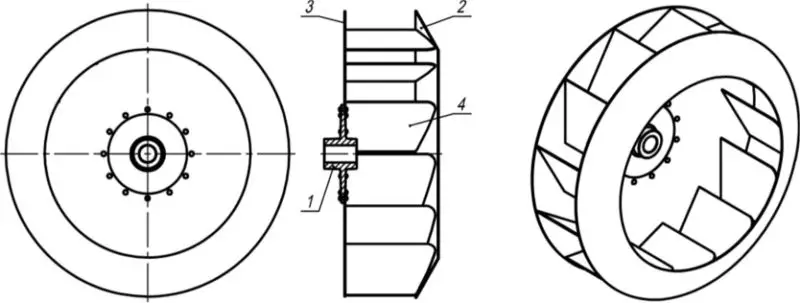

Далее перед нами стояла задача по модернизации рабочего колеса центробежного вентилятора горизонтального сушильного агрегата. На рис. 2 представлена в общем виде конструкция колеса такого типа [3].

Рисунок 2 — Рабочее колесо радиального вентилятора.

1 — ступица; 2 — передний диск; 3 — задний диск; 4 — лопатка.

В наши задачи входило изменение конструкции колеса с целью обеспечения заданных параметров производительности вентилятора путем изменения конструктивных параметров. При этом ставилось требование обеспечения прочности и износостойкости конструкции.

Ранее на заводе изготовителе для данных колес использовали сталь AISI 1010 Carbon Steel (аналог стали 08кп). Колеса из этой стали показали малый резерв по прочности и ресурс эксплуатации.

Помимо подбора рационального материала для изготовления, основные конструктивные изменения касались корректировки кривизны лопаток, изменения углов их позиционирования и количества в составе колеса.

В ходе работы над модернизацией колеса мы выбрали сталь HARDOX® 400 опираясь только на описание ее физико-механических характеристик, известную на практике устойчивость к абразивному и кавитационному износу, и что для нас было очень важно, то что данный материал обладал хорошей свариваемостью. Далее в процессе работы мы выяснили, что “изобрели велосипед” и стали HARDOX® давно успешно применяются для такого типа конструкций [4]. Сварка конструкции осуществлялась сварочной проволокой ER70S-6 с предварительным подогревом свариваемых участков металла до температуры, примерно, 75…85°C. Охлаждение сварных швов делалось плавным, а сама конструкция крепилась жестко к монтажной плите для уменьшения коробления. Также в процессе работы над проектом были проведены расчеты прочности конструкции колеса с использованием SOLIDWORKS, которые показали верность нашего выбора материала. Параллельно проведены приближенные расчеты сварных соединений колеса классическими аналитическими методами расчета деталей машин.

В результате промышленной эксплуатации была подтверждена надежность модернизированного колеса в широком диапазоне частот вращения вплоть до 1200 мин-1. При этом температура рабочей среды составляла от 35 до 175°C.

Следующей задачей, где нами была применена сталь HARDOX® 400 стало изготовление конструктивных элементов линий переработки мелкофракционных сырьевых материалов применяемых в металлургическом производстве (небольшие бункеры, шиберные затворы, загрузочные устройства). Особенностью работы этих деталей является то, что они работают в условиях абразивного, порой ударного воздействия потока частиц сыпучих материалов (фракция от 0 до 10мм) с насыпной плотностью от 0,3 до 2,3 г/см3. Твердость частиц шихты при этом составляет от 2 до 5 единиц по шкале Мооса [5], отдельные материалы, к примеру, отсевы ферро- и силикомарганца имеют твердость частиц до 43 HRC. Ряд материалов представляют собой шихты на основе мелкофракционных материалов с содержанием жидкой фазы, а также представляют собой агрессивные среды. То есть в данном варианте использование стали является вполне рациональным решением.

Обработка сталей HARDOX®

Так как наш коллектив в большей степени занимается разработкой технологий и оборудования, то решение вопросов обработки металлов резанием занимаются наши партнеры-изготовители, у которых есть свои методы и подходы к решению различных производственных задач. Но, в целом их методы не отличаются от общепринятых. Поэтому в данном разделе статьи мы лишь кратко коснемся способов обработки сталей Хардокс.

В процессе нашей работы выяснилось, что существует много различных мнений и подходов к обработке сталей HARDOX®, которые можно разделить на две категории.

Первая — рекомендации от производителя и его торговых представителей [6,7]. Они достаточно содержательны и подробны, однако мы так и не нашли в них данных о стойкости обрабатывающего инструмента, а также показателей износостойкости самих сталей, что является важным фактором при выборе материала и проектировании оборудования.

Вторая — рекомендации основанные на личном опыте машиностроительных предприятий. Такие рекомендации особо ценные, ведь инструмент вещь дорогостоящая и здесь важно соблюсти здравый смысл в его приобретении и использовании. Но, по факту, такого рода информации крайне мало. Нам удалось найти только отрывочные частные рекомендации, вот наиболее доступные из них:

Кое-какие сведения мы почерпнули из различных видео, вот примеры некоторых из них:

Аналоги

Несмотря на то, что нашим коллективом на практике было опробовано применение сталей HARDOX®, по ряду причин на сегодня есть необходимость применения аналогов данного материала. К примеру, когда нами проектировались детали для предприятий расположенных на территории Северной Америки, то применение Хардокса было вполне оправданным. В условиях стран СНГ, в первую очередь по экономическим причинам, логичным и перспективным является применение сталей местного производства.

В качестве аналогов продукции SSAB нашим коллективом рассматриваются стали производимые ОАО “Северсталь” и ЧАО “Азовсталь”.

В табл. 1 приведены базовые механические характеристики для используемых нами сталей HARDOX® и принятых аналогов.

Металл хардокс как варить

Сергей, 380в без подогрева,вари безпорошковой проволокой полуавтомат под скос кромок диаметр проволоки 1.2-1.4мм никакой срани 0.8. и плюс ко всему учитывай рамные швы на усиленых косынках.

Артем, тогда не было возможности сваривать трехфазным полуавтоматом, 1,2. Да и прекрасно справляется 0,8 с подогревом, лучше чувствуется провар корня шва, ну а подогрев и проковка, дополнительно снимает часть напряжений. Осматривал спец технику после длительной эксплуатации, трещин в зоне сварки не было

Из отечественных электродов именно уони 13/45 и 13/55 наиболее подходят для сварки Хардокс. 13/45 До хардокс 450. 13/55 от хардокс 450. Только электроды просуши.

Варил хардокс , листовой , специально согнутый в дугу ( то есть в напряжении ) уонии 13/ 55 есабовские , в два прохода, без подогрева .

Сергей, наш аналог хардакса это магстронг в магнитогорске делают. А ст 45 это каленый метал и совсем другой по свойством и ты его обычной проволокой 08г2с не завариш.

Вари не парься уоннями конечно по технологии нужен предворительный прогрев метала. Но если нет на это время так вари все норм будит не канечно еще от самого тебя зависит как сам завариш. На работе недавно ковш делали и там был аналог хардакса магстронг. И не кто незнал как варить его и я решил проверить швы на прочность у нас прес стоит вот я плостины состыкавал сварил и даванул и лучше всего покозала обычная проволока 08г2с.

К нам потом приставитель приежал этого метала и говорил мозги не ебите а варите обычной проволокой 08г2с тока в смеси 80/20. Так что не парься полевай уоннями они такие по марке. Ими даже еще лучше будит.

Алексей, ст 45 - каленый металл? Даже не знаю как это понимать если честно. Ст45 это ст45 а каленый некаленый это вид термообработки, прекрасно он сваривается особенно св08г2с, по описанной выше технологии, и кстати задолбался переделывать эти ковши и стрелы за теми кто говорит мозги не е..те варите чем попало..

Сергей, я что говорил вари чем попало я расказал про свой опыт и не к то не разу за мной не переделывал.

Сергей, а что не каленые ты попробуй обычную сталь типа ст3 или 09г2с и ст45 напильником ебани и посмотри что будит обычную ты легко возьмеш а 45 подзаебешся шоркать. Ст40 и ст45 они плохо сваривыемые их если варить то надо подбирать под них материал вроде уонни 13.85 если не ошибаюсь.

УОНИИ 13/55 - прошлый век. Если покупать электрод такого класса, то лучше ОК 48Р. А вообще, прежде чем делать сварные швы на хардоксе нужно порядком по разбираться каким нагрузкам будет подвержен шов. Если нужно равнопрочное соединение, то подбирать нужно в соответствии со сталью, ибо хардоксы разные. Плюс подогрев и контроль тепловложения. Если шов будет подвергаться износу, стоит задуматься о последующем упрочнительном слое. Может основной металл будет жалко, если вдруг начнет трещать, тогда можно и помягче материал взять, типа УОНИИ 13/55, ОК 53.70, ОК 48Р, LB-52U.

Сварка стали Hardox Высокопрочная конструкционная сталь WELDOX.Применение.Механическа обработка.Свар

Hardox – линейка сталей, включающая в себя малоуглеродистые низколегированные сплавы с коэффициентом твердости и от 400 до 600 НВ. Эту сталь можно использовать для изготовления и упрочнения инструментов и оборудования, работающих в условиях повышенных истирающих и ударных нагрузок. Сплавы Hardox имеют не только разную твердость, но и толщину листа, что, безусловно, является очень удобным при выборе материала для ремонта, укрепления конструкции или изготовления оборудования. Hardox-стали применяются для футеровки контейнеров, изготовления ножей, зубцов, режущих пластин землеобрабатывающей и другой техники, эксплуатируемой при экстремальных нагрузках. Самая низкая температура, при которой марки стали Hardox сохраняют свои свойства достигает -40 °С.

Weldox является высокопрочной конструкционной сталью с большими пределами текучести. Именно по коэффициенту предела текучести и подразделяется эта сталь на отдельные марки. Например, Weldox 900 имеет предел текучести в 900 МПа. Стали Weldox применяют при изготовлении кранов-манипуляторов, автовышек, погрузчиков, бетонных насосов и других металлоконструкций, где требуется высокая точность и продуктивность работы, где предъявляются повышенные требования по весу. Толщина листов составляет от 4 до 130 мм, максимальная предельная текучесть – 1300 МПа, минимальная – 700 МПа. Эксплуатировать эту сталь можно при температурах до -60 °С.

Docol – линейка атмосферостойких сталей. Холоднотянутая сталь этого бренда позволяет сэкономить энергию при штамповке и резке, по отношению к горячекатаной. Таким образом существенно сокращаются издержки. Если брать, к примеру, сталь Docol 1400 MZE, то она оказывается в итоге менее дорогой, нежели углепластик, алюминий и другие подобные материалы. Из сталей Docol изготавливаются полуприцепы, причем стенки такого оборудования не имеют швов, поскольку к ним применим такой метод обработки, как штамповка.

Domex – стали, используемые для производства деталей и оборудования, рассчитанные на высокие весовые нагрузки. Линейка включает сплавы, способные выдерживать нагрузку от 200 до 1100 МПа. Стали Domex могут служить материалом для производства рам для самосвалов, сельхозтехники. Из Domex делают бетономешалки, например испанская компания Baryval-Serviplem S.A. таким образом создала технику, грузоподъемность которой выше на 20% именно за счет сплавов SSAB EMEA AB.

Prelaq – мягкая кровельная полосовая сталь, используемая для проведения работ по оборудованию плоских и скатных кровель. Может служить для изготовления металлочерепицы. Имеет многослойное покрытие, надежно защищающее сталь от коррозии и воздействия негативных природных факторов (кислотных дождей и пр.). Инновационная разработка в этой сфере - Prelaq Clean. Этот стальной лист обладает способностью к самоочищению. Стали этой линейки имеют гарантированный срок службы 15 лет, а расчетный эксплуатационный срок – 50 лет.

Armox – высоколегированные и обладающие повышенной прочностью стали, используемые для бронирования военной техники, изготовления особо защищенных дверей и автомобилей. Здание шведского посольства в Вашингтоне, построенное в 2006 году, защищено от террористических нападений и актов вандализма именно этой сталью, являющейся самой прочной в мире.

нужен совет по наплавке на сталь( hardox)

общался с технологом ,он сказал сначала надо сделать прогрев до 100 градусов ,чтобы испарилась вся влага,потом наплавлять но чтобы температура была не более 250-300гр на стали у шва. но сделать не получается т.к прошел 1см шва, сразу меряют температуру она по любому 250-300 грудусов. в одном месте сбоку шва,

я считаю что при плавлении все ровно метал плавится и там температура намного больше.

.сегодня уже сказали измерять надо не сразу. а через 3-4 секунды и не у самого шва а чуть подальше может в 2х-3х см..и вот кто может сталкивался с такой технологией что скажет как ее вообще варить надо ?

просто если по 1 см.на плавить и ждать пока остынет то это ппц как долго.

Прикрепленные изображения

У нас хардокс используется в качестве брони и ни каких ограничений по сварке- хоть п/а,хоть ручник.

вот и хрен знает что делать,типа становится хрупкий если его перегреть свыше 300 градусов..а как узнать точно это или нет хз.

вот и хрен знает что делать,типа становится хрупкий если его перегреть свыше 300 градусов..а как узнать точно это или нет хз.

Более полугода работаю с хардоксом, про предподогрев да нужен до 250 при наплавке ок 83.50, а про контроль температуры первый раз слышу, сварку и наплавку обычными материалами(МР,УОНИ,Св08Г2С) провожу без всяких подогревов. Можете посмотреть в теме ,,Сварка спецтехники,,

Нет ни каких ограничений при сварке хардокса , по крайней мере для 450 и 550 точно . Фокус в том , что эта сталь не отжигается и не меняет своих свойств , жернова , дробилки и т.д тупо варятся из него без всяких заморочек

Более полугода работаю с хардоксом, про предподогрев да нужен до 250 при наплавке ок 83.50, а про контроль температуры первый раз слышу, сварку и наплавку обычными материалами(МР,УОНИ,Св08Г2С) провожу без всяких подогревов. Можете посмотреть в теме ,,Сварка спецтехники,,

Нет ни каких ограничений при сварке хардокса , по крайней мере для 450 и 550 точно . Фокус в том , что эта сталь не отжигается и не меняет своих свойств , жернова , дробилки и т.д тупо варятся из него без всяких заморочек

отправил это начальству..что скажут..я так понимаю что технология это рекомендации..но ее мало кто придерживается. мне бы конечно удобнее было одним швом на плавить,там всего 5 см.швы..и быстрее бы пошло и думаю качественнее было,чем эти же 5 см но по 1 см отрывами делать и на малом токе,где и нет качественной наплавке..все упирается в температуру что отпадет наплавка если перегреть.

.сейчас выложу аудио от фирмы кто обслуживает эти ножницы,что скажите?

Прикрепленные файлы

Ваш технолог . . 250 градусов это критическая температура многопроходной сварки и наплавки .

Т.е. наложили шов , следующий проход можно делать только после того как температура шва опустилась ниже 250 градусов . Только потом можно наложить следующий проход . Больше ни каких ограничений нет .

А ваш технолог поставил все с ног на голову .

Вот поэтому в аудио человек и говорит : что бывает ходит больше , а бывает меньше . В остальном хардокс сваривается без ограничений

отправил это начальству..что скажут..я так понимаю что технология это рекомендации..

У меня есть полная сопроводиловка работы с хардоксом одного из предприятий . Только 800 градусов в течение часа могут изменить свойства этой стали .

Температуру нагрева меряют в 75 мм от места сварки.

А температура шва для разных марок Хардокса разная, с 500 до 900 Хардокса она 150-175гр

Пишу курсовую работу ремонт ковшей экскаваторов, материал сталь HAROX

У меня есть полная сопроводиловка работы с хардоксом одного из предприятий . Только 800 градусов в течение часа могут изменить свойства этой стали .

ну значит все ок. сегодня наплавлял обычными швами не парился и дело пошло быстрее)))

Температуру нагрева меряют в 75 мм от места сварки.

А температура шва для разных марок Хардокса разная, с 500 до 900 Хардокса она 150-175гр

Пишу курсовую работу ремонт ковшей экскаваторов, материал сталь HAROX

мерял температуру шва сразу же после наплавки 5см шва минимум 200гр но конкретно на шве а не 75 мм..надо завтра замерять.

Делать тебе нечего . вари и не парься

Хардокс может стать мягче при злом перегреве, но свою вязкость не изменит . При нормальных режимах сварки он своих свойств не меняет . Это выделено жирным шрифтом в документах

Да видишь дело то в том что моему прорабу сказали температура не должна больше 300 быть. Он и стоит и после каждого см шва меряет прямо шов сам..хрен докажешь что не надо так делать.

Эти олени понимают что температура плавления стали 1600 минимум ?

Что за дуристика

По ходу нет,наслушаются всяких технологов потом хрен докажешь, ну осталось 2 зуба наплавить и больше нахрен браться не буду,

То есть по Вашему-образование -зло?

sharja , доброго дня,для прояснения ситуации я думаю Вам поможет рекомендаци по сварке данной стали

- Сварка сталей HARDOX и WELDOX.pdf8.06МБ 140 скачиваний

- Рекомендации по сварке hardox weldox.pdf569.41К 151 скачиваний

всем привет,такая ситуация,нужно сделать наплавку на зубы гидроножниц,но там сталь hardox-износостойкая,

общался с технологом ,он сказал сначала надо сделать прогрев до 100 градусов ,чтобы испарилась вся влага,потом наплавлять но чтобы температура была не более 250-300гр на стали у шва. но сделать не получается т.к прошел 1см шва, сразу меряют температуру она по любому 250-300 грудусов. в одном месте сбоку шва,

я считаю что при плавлении все ровно метал плавится и там температура намного больше.

.сегодня уже сказали измерять надо не сразу. а через 3-4 секунды и не у самого шва а чуть подальше может в 2х-3х см..и вот кто может сталкивался с такой технологией что скажет как ее вообще варить надо ?

просто если по 1 см.на плавить и ждать пока остынет то это ппц как долго.

Свариваемость стали Hardox без ограничений. Предварительный подогрев перед сваркой указан верно, но 100 градусов для большой толщины может не хватить. Я бы рекомендовал 200-250 градусов.

Про температуру 250-300 градусов - это температура между проходами / валиками, но никак не температура нагрева стали при сварке. Скорее всего технолог не смог выразить мысли правильно.

HARDOX

Легированная горячекатаная сталь, которая относится к классу конструкционных сталей твердостью от 350 до 650 HB. Изготавливается сталь HARDOX шведской компанией SSAB.

до 650 HB. Изготавливается сталь HARDOX шведской компанией SSAB.

Используя сталь HARDOX можно значительно уменьшить общий вес конструкции и существенно снизить производственные расходы.

Все марки стали HARDOX имеют следующие характеристики:

- высокая степень прочности и устойчивости ко всем видам износа

- высокая твердость по всей поверхности стали

- гарантированная ударная вязкость

- возможность эксплуатации при пониженных и повышенных температурах

- длительный срок службы

Исключительная износостойкость стали HARDOX значительно продлевает сроки службы рабочих органов промышленного оборудования, уменьшая время простоя оборудования, связанного с заменой изношенных деталей и влечет за собой соответствующий рост продуктивности, а значит, и экономию на издержках.

Износостойкая сталь hardox

Металл hardox – продукция компании SSAB (Швеция), характеризующаяся высокой стойкостью ко всем видам износа. Этим повышается срок эксплуатации изделий и конструкций, для которых используется лист hardox в 5 раз, если сравнивать с аналогичными изделиями из других марок сталей.

Особенности

Металл hardox – это легированная горячекатаная конструктивная стал. Может иметь разную толщину, гибкость и прочность, что позволяет выбрать продукцию с нужными характеристиками. Использование уникальной технологии делает сталь hardox ударно вязким и очень прочным материалом, что позволяет эксплуатировать изделия даже в сложных условиях, обеспечить высокие показатели работоспособности с деформирующими нагрузками при разных температурных режимах.

Износостойкая сталь hardox производится из чистого сырья, вторичные материалы не добавляются. Поэтому материал высокопрочный и легко поддается механической обработке.

Лист hardox по твердости и износостойкости выпускается таких марок: 350; 400; 450; 500; 550; 600; 650.

Чем выше твердость имеет сталь hardox, тем ниже общие расходы на материал. Высокая стоимость компенсируется высокими эксплуатационными свойствами и долговечностью. Также применение hardox 450 вместо 400 марки позволяет сократить количество стали на изготовление изделия.

Преимущества

Использование hardox 450 и других марок стали данного бренда позволяет сделать конструкцию более легкой, сократить расходы. Также листы хардокс всех марок имеют преимущества:

- высокая прочность и стойкость к износу;

- высокая твердость по всей поверхности;

- ударная вязкость;

- легкость обработки;

- возможность использования при высоких и низких температурных режимах;

- долговечность.

Плюсы для конечного потребителя заключаются в том, что значительно продлевается срок эксплуатации ответственных узлов и механизмов, сохраняется внешний вид и геометрия деталей, уменьшается вес конструкции, но ее надежность сохраняется.

Сферы применения

листы хардокс отлично поддаются свариванию при средних показателях температуры, соединяются посредством сварки со сталями других видов. Кроме этого, материал легко режется лазером, газом, плазмой и механическими способами, может применяться для гибки.

Благодаря таким свойствам материал нашел широкое применение в разных отраслях:

- строительство: механизмы, позволяющие демонтировать здания и конструкции; детали для кранов;

- лесопереработка: подающие и конвейерные ленты, режущие кромки на ножах;

- энергетика: котлы, затворы, лопасти в ветряных мельницах, барабаны в котлах, элементы в компрессорных станциях, агрегаты для перекачивания газа;

- сельское хозяйство: погрузчики, подающие бункера, гусеничные траки, просеиватели;

- дорожные работы: грейдеры, разравниватели, дробилки, экскаваторные ковши, детали в самосвалах и бульдозерах;

- горнодобывающая: детали в буровых установках, желоба транспортировочные, приемные бункера, лотки для перегрузки, накопители.

Применяется материал в перерабатывающей отрасли для изготовления транспортерных лент, контейнеров, сит, ножей гранулятора, молотковых дробилок, мусоровозов и др.

Современное предприятие «Веар Сервис» является лидером в России по производству износостойких деталей и повышения стойкости к износу оборудования. Собственное высокотехнологичное производство, использование материалов высокого качества, большой штат квалифицированных специалистов, быстрая и удобная доставка позволяют быстро выполнять самые сложные задачи. Гарантируем высокое качество работ и первоклассный сервис.

Читайте также: