Металл как крепежный материал

Обновлено: 04.10.2024

Выполнение работ, связанных со строительством и ремонтом, в обязательном порядке предполагает использование крепежных элементов. Ими скрепляют как небольшие компоненты конструкций, так и крупногабаритные блоки. При этом, для реализации надежного соединения необходимо принимать во внимание, в первую очередь, материал, из которого произведены соединительные детали. Именно характеристики примененного сырья определяют прочность вновь возведенного/отремонтированного объекта. Но сделать корректный выбор крепежа по этому признаку совсем непросто. Причина кроется в широком разнообразии используемых в металлургической отрасли материалов. Рассмотрим особенности наиболее востребованных их видов.

Сталь углеродистая

Ограничения , накладываемые на химический состав (результаты анализа проведенной плавки ,%)

Сталь и термообработка

Т-ра процесса отпуска, °С, не меньше

Сталь углеродистая закаленная, прошедшая процедуру отпуска. Может содержать добавки элементов Мо, Сr, Мn

Сталь легированная закаленная, прошедшая процедуру отпуска

Сталь углеродистая закаленная, прошедшая процедуру отпуска

Сталь углеродистая закаленная, прошедшая процедуру отпуска. Может содержать добавки элементов Сr, Мn

Сталь углеродистая либо сталь углеродистая с некоторыми добавками

В таблице приняты такие обозначения:

– при возникновении разногласий допускается проведение анализа готовой продукции;

– содержание элемента В может составлять 0,005% при выполнении условия, что контроль его неэффективной части осуществляется внесением добавок титана (Ті) и/или алюминия (Аl);

– для крепежа с прочностными характеристиками, соответствующими нормам классов 5.6 и 4.6, произведенного технологией объемной холодной штамповки, для обеспечения пластичности требуемого уровня может выполняться операция термообработки исходного сырья – проволоки;

– допускается применение автоматной стали, содержащей элементы Рb, Р и S не больше 0,35; 0,11;0,34 процентов соответственно;

– в стали углеродистой с содержанием элемента С меньше 0,25% и имеющей добавки элемента В, элемента Мn должно содержаться не меньше: 0,7% – для изделий с прочностными характеристиками классов 10.9 и 9.8; 0,6% – для класса 8.8;

– материал должен обладать степенью прокаливаемости, достаточной для формирования непосредственно после процедуры закалки с последующим отпуском структуры сердцевины резьбовых фрагментов крепежных деталей, состоящей из мартенсита примерно на 90%;

– в состав такой стали должен входить хотя бы один из ниже представленных легирующих элементов и с указанным минимальным содержанием: V – 0,1%; Мо – 0,2%; Nі – 0,3%; Сr – 0,3%;

– на поверхности крепежных деталей с прочностью, соответствующей условиям класса 12.9 не должен находиться белый слой, обогащенный элементом Р, наличие которого можно обнаружить металлографическим методом. Для его выявления нужно применять подходящий испытательный способ;

– ограничения при установке и эксплуатации изделия с прочностью класса 12.9. Подлежат учету возможности производителя, условия использования и методы закручивания. Изделия как с покрытием, так и без него, могут привести в негодность воздействия негативных факторов окружающей среды.

Сталь нержавеющая

Стали нержавеющие являются наиболее качественным материалом для производства метизов.

По составу и физико-химическим свойствам эти металлы подразделяются на несколько групп. Кратко рассмотрим их.

Стали нержавеющие аустенитные

Антикоррозионные свойства аустенитных сталей продуцируют входящие в их состав элементы Сr (15%-20%) и Nі (5%-15%). Металл такого типа хорошо сваривается, отлично переносит горячую обработку и, кроме того может подвергаться обработке давлением, пребывая в холодном состоянии. Аустенитная сталь, в свою очередь, бывает нескольких разновидностей.

А1 – из-за наличия примесей серы эта сталь в небольшой степени подвержена воздействию процесса коррозии. Но данный минус в некоторых случаях нивелируется повышенной твердостью и хорошей износостойкостью. Отечественной металлургией выпускается под маркой 12X18H10E.

А2 – сталь, получившая наибольшее распространение. Ей присущи такие свойства, как нетоксичность, а также немагнитность. Применяется для производства крепежа, используемого в химической отрасли и пищевой промышленности. Ближайшие отечественные аналоги – нержавеющие стали 03X18H11, 08X18H10 и 12X18H10.

А3 – состав этого сплава схож с предыдущим вариантом. Но в него добавляются такие легирующие элементы, как тантал (Та), ниобий (Nb) и титан (Ті). Благодаря этому сталь А3 обретает пружинные свойства и повышается ее устойчивость к воздействию коррозии при работе в условиях высоких температур. Ближайший отечественный аналог – нержавейка марки 08X18H10T.

А4 – используется для производства крепежа, предполагаемое место работы которого – это хлор- и кислотосодержащая среда. По уровню востребованности в сфере изготовления метизов она находится на втором месте вслед за сталью А2.

А5 – обладает хорошей устойчивостью к воздействию повышенных температур. Придают данному сплаву это свойство те же легирующие элементы, что и в стали А3 (Ті, Nb и Та), но с несколько иным процентным содержанием. Нержавейка А5 способна работать в кислотной среде. Ближайший отечественный аналог – 08X17H13M2T.

Стали нержавеющие мартенситные

Такой металл более твердый по сравнению с аустенитными сталями. Кроме того, он может обладать магнитными свойствами. Упрочнение мартенситных сталей осуществляется закалкой, после которой следует технологический процесс отпуска. Изготовленные из этого материала крепежные элементы нашли широкое применение в машино- и приборостроительных отраслях. Наиболее популярны следующие марки мартенситной нержавейки: X9M, 15X11MФ, 10X9MФБ, 18X11MHФБ и некоторые другие.

Стали нержавеющие ферритные

Эти стали характеризуются низким содержанием элемента С. Поэтому по сравнению предыдущим вариантом металла они значительно мягче. Отечественной металлургией выпускаются следующие марки ферритных сталей:

12X17 – применяется для изготовления деталей, скрепляющих элементы емкостей, в которых будет проводиться обработка продуктов питания;

12X13 – из этой стали производятся детали для емкостей, предназначенных для жидких продуктов, содержащих алкоголь;

08X13 – сталь идет на изготовление столовых приборов.

Алюминий

Крепежные детали, выполненные из алюминия, нашли широкое применение во многих сферах промышленного производства. Данное явление обусловлено наличием у этого металла и его сплавов особых свойств. Перечислим основные из них.

- Высокий уровень сопротивляемости атмосферной коррозии. Контакт алюминия с кислородом сопровождается, практически, мгновенным формированием на его поверхности оксидной пленки, выполняющей защитную функцию.

У алюминия самое большое значение соотношения «Прочность/Вес» в сравнении со всеми иными металлами, используемыми для производства крепежных деталей.

У всех соединительных элементов из алюминия отсутствует такое качество, как магнитность. Зачастую это бывает очень важным.

Хоть алюминий является металлом, от ударов или при его обработке абразивным кругом искры не появляются.

Востребованные сплавы

Сводом Правил СП 128.13330, принятым в 2012 году, предписано применение для изготовления крепежа следующих алюминиевых сплавов:

АМг5п. Это – деформируемый магнийсодержащий сплав;

В65 –дуралюмин. В сплав также входят медь (Сu) и магний (Мg). Применяется для изготовления, помимо болтов, еще и заклепочной проволоки;

Д18. Характеристика «Сопротивление срезу» у него хуже, чем у предыдущего сплава. Но этот минус нивелируется более высоким уровнем технологической пластичности;

АД33. Используется для производства крепежа со средними прочностными характеристиками и с повышенной коррозионной устойчивостью. Интервал рабочих температур (-70°С) ≤ Т≤ (+50°С);

АВ. Сплав магний/кремнийсодержащий. По своим характеристикам схож с Д18. Роль упрочняющей фазы играет соединение Мg 2 Sі.

Латунь

Латунь является сплавом элементов медь (Сu) и цинк (Zn). Их процентное соотношение определяет свойства изготовленных из данного метала крепежных деталей. В число наиболее популярных входят следующие марки латуни:

- Л96. Это металл, обрабатываемый давлением. Меди в сплаве содержится около 96%, оставшиеся примерно 4% приходятся на цинк. Особенностью латуни Л96 является совокупность следующих свойств: несклонность к коррозионному растрескиванию; повышенная теплопроводность; высокий уровень пластичности;

Л90. К сведению: латунь, содержание меди в которой находится в пределах 80%. 90%, принято называть полутомпаком. А в сплаве Л90 на ее долю приходится 90% от общего объема). Поэтому латунь этой марки разные источники относят к категории как полутомпак, так и томпак. Отличается золотистым, радующим глаз, цветом;

Л68. Пригодна для изготовления крепежных деталей глубокой вытяжкой, а также холодной штамповкой. Характеризуется устойчивостью к негативному воздействию процесса коррозии и хорошими механическими качествами.

Титан

Востребованность титана (Ті) в сфере метизов достаточно высока. Обусловливают данное явление следующие свойства этого металла:

небольшая удельная плотность (4505 кг/м 3 )– отсюда малый вес крепежа;

высокая прочность. Значение граничной нагрузки, работающей на растяжение, которую выдерживает титан, достигает отметки 450 МПа;

хорошая жаростойкость. Начинает плавиться этот металл при температуре Т=1680°С.

Для производства крепежных деталей используют сплавы на основе титана. Требования к их составу утверждены нормами ГОСТа 19807-91. Ниже представлены лишь наиболее популярные титановые сплавы.

BT16. Высокопрочный сплав системы Ті-Аl-Мо-V. Однако он хорошо поддается деформированию как горячем, так и в холодном состоянии. Изготавливаются из сплава BT16 резьбовые крепежные детали и заклепки, преимущественно, для сферы самолетостроения.

BT6. Тоже высокопрочный сплав, но несколько иной системы: ТІ–6Аl–4V. Совокупность хороших механических качеств позволяет использовать произведенные из него соединительные элементы не только в авиапроме, но для скрепления компонентов медицинского оборудования.

BT3-1. Жаропрочный сплав системы Ті - Аl - Сr - Мо - Fе - Sі. Как правило, подвергается процедуре изотермического отжига., благодаря чему металл становится максимально пластичным и более устойчивым к воздействию высоких температур.

Сплав меди

Высокая востребованность медного крепежа обусловлена многими факторами. Главные из них формулируются так:

повышенная устойчивость к воздействию агрессивной внешней среды и процесса коррозии;

хорошая механическая прочность;

низкое омическое сопротивление.

Широко применяются медные крепежные детали в строительной сфере. Например, когда настилаются на крышу профлисты, изготовленные из данного металла, использовать для этого нужно такие же гвозди и самонарезающие винты. Если же требуется создать неразъемное соединение медных элементов конструкции, решить эту задачу можно, применяя, например, вытяжные заклепки, произведенные из идентичного сырья.

Различают медь двух видов. Она бывает бескислородной (принято обозначать так: M0). Второй вариант – медь раскиленная (обозначается M1) Отличаются они процентным содержанием кислорода:

в марках M0 – не более 0,001%;

в марках M1 – в пределах 0,01%.

Широкое распространение получили марки M3p, M2p и M1p. Им характерно содержание фосфора до 0,04% и кислорода примерно 0,01%.

Заключение

Выбор вида крепежных деталей определяется поставленной задачей. При этом, материал их изготовления нужно учитывать в первую очередь. Только при корректном подборе будет обеспечена требуемая прочность всей вновь создаваемой конструкции. И экономия здесь не уместна: использование крепежа, неподходящего по эксплуатационным свойствам, может привести к необязательным значительным денежным расходам.

Металлы и сплавы, из которых изготавливается крепёж. Общий обзор

Часто приходится слышать, как крепежные изделия называют «метизами» — сокращение от «металлических изделий» . Это, конечно, выражение бытовое, но в нем есть большая доля истины. Подавляющее большинство изделий, входящих в ассортимент ЦКИ, или их элементы, изготовлены из металла.

Металлы (от лат. metallum — шахта, рудник) — группа элементов, обладающая характерными металлическими свойствами, такими как высокая тепло- и электропроводность, прочность, пластичность, плотность, непроницаемость, характерный блеск.

Эти свойства определяются их строением. Напомним, что атомы металла имеют высокоорганизованную кристаллическую структуру – т.н. «решетку», в узлах которой располагаются ядра атомов, а пространство между ними равномерно заполняет «электронный газ», т.е. свободные электроны.

На практике чистые металлы используются редко, и массовое их применение происходит в виде сплавов. В сплаве соединяются несколько элементов, в основном металлы. Хотя самый массовый сплав – сталь – это соединение металла железа с неметаллом углеродом. Компонент, который имеет самую высокую долю в сплаве, называется основным, а остальные – легирующими. Число сплавов очень велико. Мы же остановимся только на тех, которые применяются при изготовлении крепежных изделий из нашего ассортимента. Их список вполне обозрим.

- Cталь углеродистая конструкционная

- Сталь пружинная

- Чугун ковкий

- Сталь нержавеющая аустенитная

- Медь (чистая)

- Латунь

- Бронза

- Алюминиевые сплавы

Углеродистая конструкционная сталь – сплав железа и углерода в различных соотношениях – получается при совместной выплавке этих основных компонентов. В качестве обязательных сопутствующих элементов присутствуют Mn и Si . Они попадают в сталь при раскислении – удалении из стали лишнего кислорода. Mn и Si связывают его в оксиды. Процесс сопровождается газовыделением СО («кипением»). Так получают стали обыкновенного качества и качественные стали.

Стали обыкновенного качества обозначают буквами «Ст» и условным номером марки. Чем выше номер, тем больше С и Mn содержится в стали.

Содержание углерода и марганца в сталях обыкновенного качества, %

Марка стали

Ст0

Ст1

Ст2

Ст3

Ст4

Ст5

Ст6

С %

Mn %

Качественные углеродистые стали своему названию обязаны в первую очередь низким содержанием примесей. Их массовый процент должен быть не более:

Содержание углерода в этих сталях изменяется в широких пределах. По этому показателю их разделяют на несколько групп. Чем выше содержание углерода в стали, тем выше ее механические свойства. Они маркируются числами 08,10, 15, 20, . 85, которые указывают среднее содержание углерода в сотых долях процента.

Механические свойства качественных углеродистых сталей

Марка

σв, Н/мм 2

Низкоуглеродистые стали (С < 0,25%)

05кп, 08, 07кп, 10 и 10кп

15, 15кп, 20 и 25

Среднеуглеродистые стали (0,3 — 0,5 % С)

30, 35, 40, 45, 50 и 55

Стали с высоким содержанием углерода (0,6 — 0,85 %С)

60, 65, 70, 80 и 85

в зависимости от термообработки

В отдельных случаях углеродистые стали легируются незначительным количеством хрома. Это обеспечивает повышенные механические свойства после соответствующей термической обработки. Весьма популярна в этом плане сталь марки 40Х.

Химический состав в % материала 40Х

Следует иметь в виду, что наряду с химическим составом важнейшую роль в формировании структуры, а следовательно, и в обеспечении заданных свойств сплава, играет термообработка. В углеродистых сталях применяется схема закалка + отпуск. Закалка – это термообработка, направленная на получение в сплаве максимально неравновесной структуры и соответственно аномального уровня свойств. Любая закалка включает в себя нагрев до высокой заданной температуры, выдержку и последующее быстрое резкое охлаждение. Атомы, перестроившиеся в другую структуру при нагреве, при резком охлаждении не успевают вернуться на прежние места. В случае углеродистых сталей эта новая зафиксированная структура стали называется мартенсит. Следует понимать, что эта структура может возникнуть только при достаточно высоком содержании углерода в стали. В стали с низкой концентрацией углерода последнего может попросту не хватить для организации мартенситной структуры. Если же мартенсит образовался, то его состояние будет крайне неустойчивым, как у любой напряженной структуры. Поэтому, чтобы перевести металл в более устойчивое состояние, сохранив при этом необходимые уровни прочности и пластичности, применяют дополнительную термообработку, которую называют отпуск. Отпуск – термообработка, направленная на уменьшение внутренних напряжений в сплавах после закалки. При отпуске сталь нагревают до температур более низких, чем при закалке, что вызывает выделение т.н. вторичных фаз и как следствие снижение внутренних напряжений в стали.

Еще один вид термической обработки, а точнее – химико-термической обработки, встречающийся при производстве крепежных изделиях, это цементация. Так называется насыщение поверхности деталей углеродом с целью повышения ее твердости и износостойкости. Насыщение проводят либо из твердой, либо из газовой фазы, и оно длится до 10 часов при температуре 900-950 0 С. Для улучшения структуры затем производится двойная закалка на 800-900 0 С и последующий низкий отпуск при 160-180 0 С.

Цементацию применяют для деталей, в которых высокая твердость поверхности должна сочетаться с вязкой сердцевиной, хорошо выдерживающей ударную нагрузку. При этом содержание углерода не должно превышать 0,1-0,25%. В крепежных изделиях нашего ассортимента цементация широко применяется при производстве саморезов по металлу.

Сталь пружинная

Некоторые крепежные детали изготавливаются из специальной пружинной стали. Это различного рода шайбы, кольца, разрезные штифты и т.п.

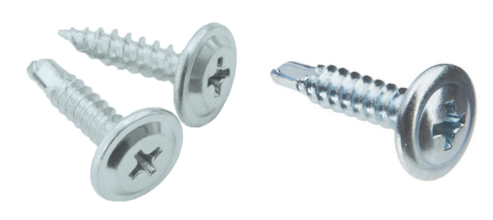

Саморезы по металлу: разновидности и применение

Конструкция саморезов по металлу

Основным отличием саморезов по металлу является частая невысокая резьба, которая усиливает сцепление с плотным твердым основанием. У саморезов для дерева и другого мягкого материала, наоборот, высокий гребень резьбы с широким шагом. Саморезы для скрепления материалов разной плотности, например, гипсоволокна и металлопрофиля, производят с двухзаходной резьбой – чередующимися высокими и низкими витками.

Ещё одним принципиальным отличием саморезов по металлу является бóльшая толщина тела и высокая поверхностная твердость, которая предохраняет изделие от деформации при вкручивании в металл.

Основные виды саморезов по металлу

Частая низкая резьба и толщина тела – наверное, единственные признаки, которые объединяют саморезы по металлу, поскольку другие особенности могут варьироваться.

Саморезы по металлу различаются

- по типу головки (шестигранные, скругленные, потайные, трапециевидные головки, с прессшайбами или EPDM-прокладками);

- по типу шлица (Torx, Ph, Pz, антивандальные шлицы);

- по типу наконечника (остроконечные и с буром);

- по типу покрытия (оцинкованные и фосфатированные);

- по материалу (нержавеющая и обычная углеродистая сталь);

- по сфере применения (для внутренних и наружных работ);

- по стандарту (ГОСТ, DIN, ISO, нестандартизованные).

- Рассмотрим самые распространенные виды саморезов по металлу и особенности их использования.

1. Саморезы с прессшайбой

Саморезы с прессшайбой сильно различаются по качеству.

Качественные изделия можно отличить по трапециевидной головке с широким буртом. Объемная шляпка плотно прижимает материал, а глубокий крестообразный шлиц предотвращает соскакивание биты. Данные метизы производят из углеродистой стали с цинковым покрытием в 5 микрон. Диаметр – 4,2 мм. Они бывают двух типов: остроконечные и сверлоконечные. Остроконечными можно без сверления скреплять металлические листы толщиной до 0,9 мм, саморезы с буром «берут» листы до 5 мм. Эти изделия подходят для профессионального монтажа (внутренних работ).

Есть также дешевые варианты саморезов с прессшайбой. Это так называемые «клопы» или «семечки», которыми наводнены все строительные магазины. Их особенность – почти плоская скругленная головка. Такие саморезы часто используют в быту, в том числе как универсальные, однако для профессиональной работы они не предназначены. Дело в том, что дешевые саморезы с фланцем покрыты тонким слоем цинка (3 микрона), поэтому легко ржавеют, из неглубокого шлица часто выскакивает бита или отвертка, что чревато сколами и царапинами на материале и срывом шлица. Кроме того, среди таких изделий нередко попадаются бракованные – со смещенным центром, с заваленной шляпкой, которая тут же сворачивается, «пластилиновые» саморезы без термообработки и прочими дефектами.

2. Саморезы для металлических профилей

Cаморез для металлических профилей представляет собой изделие с острым концом или буром и полной резьбой. Головка изделия имеет форму усеченного конуса с крестообразным шлицем. На шляпке могут быть стопорящие насечки, которые останавливают саморез при закручивании и препятствуют самопроизвольному отворачиванию. Диаметр – 3,5 мм. Саморезы сделаны из оцинкованной или фосфатированной стали и предназначены для крепления листового металла к металлическим профилям. Разновидность с острым концом рассверливает металл толщиной до 0,9 мм, с буром – до 2 мм.

3. Саморез Flugel для крепления древесины к металлу

Саморез с буром Flugel необходим для крепления древесины, фанеры и ДСП к металлическим профилям и листам без предварительного рассверливания отверстий. Особенностью данного самореза являются два выступа на конце изделия, которые обламываются при входе в металл после сверления дерева. Бур проделывает отверстие в металле, а режущие ребра зенкуют в дереве отверстие под потайную головку. Конструкция самореза Flugel обеспечивает сверление, вкручивание, зенковку и стягивание конструкции за один заход. Данный саморез производят из оцинкованной или нержавеющей стали.

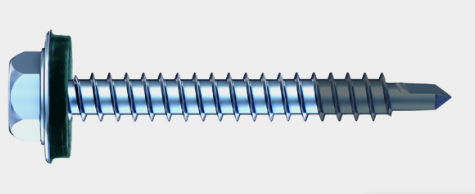

4. Кровельные саморезы с EPDM-прокладкой

Данный тип саморезов предназначен для наружных работ – крепления кровельных материалов к металлическим конструкциям и деревянной обрешетке. Изделие укомплектовано уплотнительной шайбой из EPDM (этиленпропилендиенового каучука), которая при вкручивании сжимается и герметизирует отверстие. Шестигранная головка с фланцем может быть покрыта ЛКП для защиты от коррозии и попадания в цвет прикрепляемого материала. Она прижимает шайбу в процессе монтажа. Саморезы с острым концом предназначены для крепления мягкой кровли к деревянному основанию, с уменьшенным буром – для монтажа профнастила к деревянной обрешетке, с увеличенным буром – для фиксации профнастила к металлическому основанию (размер бура выбирают исходя из толщины основания).

5. Черные саморезы для крепления гипсокартона к металлу

Фосфатированные саморезы используют для крепления гипсокартонных плит к металлическому профилю. Они выглядят почти так же, как и черные саморезы для монтажа гипсокартона к дереву, но отличаются от них более мелким шагом резьбы. У саморезов «гипсокартон-металл» потайная рожкообразная головка с крестообразным шлицем, полная резьба и два типа наконечника: острый или бур. Черные саморезы применяют главным образом при отделке помещений. Остроконечный вариант не требует предварительного сверления отверстий в металле толщиной до 0,9 мм, разновидность с буром – до 2-3 мм.

6. Саморезы DIN 7981, DIN 7982

Саморезами по стандарту DIN 7981 и DIN 7982 крепят тонколистовой металл, предварительно рассверлив его. Саморезы DIN 7981 имеют полусферическую головку, полную резьбу и крестообразный шлиц либо привод в виде звездочки (Torx). Изделия формы «С» предусматривают острый кончик, формы «F» – притупленный. Саморезы с тупым концом также применяют для работы с пластиком (с подготовкой отверстий).

Саморезы DIN 7982 – точно такие же, единственное отличие – потайная головка, под которую зенкуют отверстие при установке. Выполняются из оцинкованной либо нержавеющей аустенитной стали А2 и А4. Эти изделия часто встречаются в машино- и приборостроении. Являются аналогами ГОСТ 10621-80 и ISO 7049.

7. Биметаллические саморезы

Биметаллические саморезы выполнены из двух металлов, например, мягкой нержавеющей и более твердой углеродистой стали (сверло и первые витки резьбы). Может быть сочетание нержавеющих сталей А2 и А4.

Биметаллические саморезы используют для соединения профилированных листов и сэндвич-элементов в облегченных конструкциях. Их можно применять в соединениях «сталь-сталь», «алюминий-алюминий», «сталь-алюминий», «древесина-сталь» и «древесина-алюминий».

Изделия устойчивы к атмосферному воздействию, поскольку снабжены уплотнительной шайбой из стали с привулканизированной EPDM-прокладкой, которая защищает место крепления от влаги. Шестигранный привод служит для оптимальной передачи усилия. Кроме того, при вкручивании биметаллических саморезов практически не остается сверлильной стружки.

8. Нержавеющие саморезы

Нержавеющие саморезы по внешнему виду и функциям похожи на биметаллические, однако полностью сделаны из аустенитной стали А2 или A4. Могут выпускаться с медным покрытием. Метизы необходимы для наружного монтажа или сборки конструкций во влажных помещениях. Их используют обшивки листовым металлом.

Вывод

Разумеется, есть и другие разновидности саморезов по металлу. Однако какой бы тип саморезов вы ни выбрали, покупайте их только у проверенных производителей, чтобы избежать неприятных сюрпризов. Если вы берете метизы в магазине, спрашивайте сертификаты качества. Ну а лучший вариант – приобрести крепеж в ЦКИ, поскольку мы возим продукцию только от надежных поставщиков и проверяем каждую единицу товара в лаборатории.

Пишите нам, делитесь практическим опытом по использованию саморезов по металлу!

Металлический крепеж: виды, преимущества, способы защиты

Металлический крепеж (метизы) широко используется как в промышленности, так и в быту. Без них не обходится строительный рынок, не проводятся машиностроительные, ремонтные и другие работы.

Современный рынок предлагает широкий ассортимент метизов. По функционалу все они различаются, начиная от саморезов для фиксации гипсокартона или деревянных досок и заканчивая анкерами и болтами, которые должны удерживать массивные конструкции.

Для производства металлического крепежа используется сталь и различные сплавы, поэтому такие детали обладают высокой прочностью, долговечностью и выдерживают высокие нагрузки.

Каким бывает металлический крепеж?

Современный крепеж представлен огромным количеством различных изделий различных размеров, форм и назначения. Наибольшей популярностью пользуются саморезы, болты, шурупы, гайки, заклепки, анкеры, шайбы, шпильки и пр.

Рассмотрим их подробнее.

Болт представляет собой стержень с наружной резьбой и четырех- или шестригранной головкой. Он используется для создания соединений с помощью гайки или отверстия под резьбу. Внешне он похож на винт, оба этих изделия широко используются в строительстве и машинных конструкциях. Но по принципу работы они различаются.

Болт насквозь проходит между соединяемыми деталями, а винт вкручивается торцевым ключом или отверткой, которые вставлены в шлиц головки, в деталь с резьбой. Крепление болта осуществляется при помощи гайки и гаечного ключа. При соединении двух деталей он не прокручивается внутрь в отличие от винта, который предназначен для подвижных соединений и вращается именно таким образом.

Гайка – это крепежное изделие, в отверстии которого находится внутренняя резьба. Она предназначена для создания болтовых соединений. По форме данная деталь может быть шестигранной, квадратной, круглой с насечками, с выступами для пальцев, Т-образной и т.д. Гайки, как и болты, различаются по классу прочности.

Саморезы применяются для крепления различных легких конструкций. Они могут быть с частой (для соединения деталей небольшой толщины из металла, дерева или пластмассы) и крупной (для дерева) резьбы. Благодаря заостренному наконечнику саморез самостоятельно проделывает в деталях отверстия.

Шуруп представляет собой металлический стержень с наружной резьбой, головкой и острием конической формы. Шурупы используются для соединения уже готовых изделий с отверстиями или вворачиваются в мягкие материалы, такие как дерево или пластмасса. Ввиду малого шага резьбы и высоте данный вид крепежа недостаточно универсален. Наибольшее применение они нашли в строительстве и отделочных работах.

Анкер служит для удержания различных конструкций на несущих основаниях. Он состоит из двух частей – распорной и нераспорной. Деталь также может иметь манжету, которая не дает ей провалиться в отверстие основания или закрепляемого изделия. Анкеры достаточно широко применяются – от соединения листовых материалов до крепления фундамента и тяжеловесных конструкций.

Шпилька – это цилиндрический стержень с резьбой, которая нарезана по всей его длине или только на концах. Данная деталь используется, когда ни одно из соединяемых изделий не имеет резьбы. Фиксацию крепежа обеспечивает гайка, дополненная шайбой. Шпильки позволяют закрепить даже самые тяжелонагруженные детали, при этом для их использования не требуется особых навыков.

Заклепки бывают вытяжными и резьбовыми. Первые предназначены для создания неразъемного соединения двух или нескольких оснований. Их изготавливают из алюминия (тело) и оцинкованной стали (стержень). Резьбовые заклепки используются в электронике и машиностроении, где они применяются для разборного соединения различных высокопрочных материалов.

Существуют метрические (гайки, шпильки, болты, винты) и неметрические (анкеры, гвозди и т.п.) виды крепежа.

По сфере применения выделяют:

Крепеж массового назначения

Фиксаторы для крепления композитных полимеров

Резьбовой крепеж повышенной прочности

Крепеж для одностороннего монтажа и безударной фиксации

Элементы для герметизации конструкций

Преимущества и недостатки стального крепежа

Стальной крепеж широко применяется в автомобильной промышленности, на производствах мебели, в приборостроении, машиностроении, строительстве и т.д. Он служит для соединения деталей, изготовленных из различных материалов: металла, пластика, бетона, дерева и др.

Стальной крепеж обладает высокой прочностью, электропроводностью, гибкостью, доступной стоимостью. Он также легко переносит перепады нагрузок, а при высоких напряжениях изделия из стали не ломаются, как чугунные, и не изменяют свою форму, как пластиковые.

Главный недостаток стали – слабая стойкость к коррозии. Но эта проблема решается применением легированной стали на основе никеля, хрома, молибдена, кремния и других элементов, или нанесением защитных покрытий.

Отлично противостоят коррозии стали, изготовленные на основе хрома и небольшого количества углерода. Их еще называют нержавеющими.

Нержавеющие стали бывают:

Аустенитными. Содержат 15-20 % хрома, 5-15 % никеля. Их можно подвергать свариванию, горячей обработке и холодной обработке давлением. Обозначаются буквой "A".

Мартенситными. Обладают большей твердостью по сравнению с аустенитными, но меньшей стойкостью к коррозии. Обозначаются буквой "C".

Ферритные (более мягкие, чем мартенситные стали за счет небольшого количества углерода в составе, отличаются магнитными свойствами. Обозначаются буквой "F".

Способы защиты крепежа

Для защиты металлического крепежа можно использовать некоторые металлы, например, медь, никель, цинк, алюминий и др., неорганические вещества (оксиды и фосфаты) или антифрикционные покрытия.

Для данных целей подойдут, например, полимерные покрытия MODENGY. Они используются для обработки крепежных изделий из черных металлов, применяемых в нефтегазовой и авиационно-космической отрасли, автомобиле- и приборостроении.

Основу АТСП MODENGY составляют тефлон (ПТФЭ), дисульфид молибдена, графит и смесь связующих веществ.

Полимерные покрытия MODENGY отличаются:

Высокими антикоррозионными свойствами

Простотой нанесения (окрашивание)

Низким коэффициентом трения

Широким диапазоном рабочих температур

Длительным сроком службы

Высокой несущей способностью

Правила выбора металлического крепежа

Стальной крепеж, покрытый защитными материалами является неотъемлемой частью любых электрических, электронных или механических устройств. Их также используют в большинстве жилых, производственных и общественных зданий.

Металлический крепеж используется для создания неразъемных и разъемных соединений, а обработанные специальными антикоррозионными и противоизносными составами метизы применяются в агрессивных средах и условиях высокой влажности.

При выборе крепежа следует учитывать следующее:

Выбор типа и диаметра изделий зависит от вида работ, силы и характера предполагаемого воздействия: продольного или поперечного, динамического или статического

Прочность крепежа должна превышать прочность материала, который он соединяет

Крепеж: металлы и сплавы

Крепежные изделия — болты, шпильки, гайки и шайбы производятся из различных сталей и сплавов, которым соответствуют разные классы прочности. Большинство крепежных изделий изготавливаются из углеродистых легированных и нелегированных сталей.

Крепежные изделия — болты, шпильки, гайки и шайбы производятся из различных сталей и сплавов, которым соответствуют разные классы прочности. Большинство крепежных изделий производятся из углеродистых легированных и нелегированных сталей. Высокопрочный крепеж изготавливается специальными методами производства — горячая / холодная прокатка, а затем закалка.

Углерод придает любому сплаву твердость. Сталь подлежит обязательной маркировке. Легированные стали отличаются от нелегированных, наличием элементов, специально вводимых в сплав для создания определенных физических и механических свойств.

Крепеж применяется во многих областях народного хозяйства и промышленности, в качестве деталей для соединения частей конструкций.

Изделия эксплуатируются в различных условиях. Повышенным спросом пользуется нержавеющий крепеж, обладающий следующими характеристиками: гигиеничность, надежность, неограниченный срок эксплуатации и коррозиестойкость.

Металлы и сплавы, из которых изготавливают крепеж:

углеродистая конструкционная сталь;

Большинство марок стали и их основные характеристики указаны в ГОСТ 1759.4-87.

Крепеж из углеродистой стали

Крепеж из углеродистой стали применяется в создании долговечных и прочных соединений, в таких областях как приборостроение, машиностроение и строительство. Высокопрочный крепеж также используется во фланцевых соединениях. В качестве основного сырья выступают низкоуглеродные и легированные стали. При избытке углерода, металл становится хрупким, что недопустимо ни в одной отрасли.

Нержавеющий крепеж из мартенситных, аустенитных, и коррозионно-стойких нержавеющих сталей

Нержавеющий крепеж применяется в агрессивных условиях для создания прочных и сложных конструкций и соединений, устойчивых к вибрациям. Крепеж с высоким содержанием легирующих элементов, таких как хром, никель, титан, кобальт и ниобий, не подвержен коррозии, деформации под влияниям перепадов температур и агрессивных условий эксплуатации. Хром увеличивает твердость и прочность сплава, никель повышает устойчивость к коррозии, кобальт повышает жаропрочность и уровень сопротивления ударам, а ниобий улучшает кислотостойкость и коррозиестойкость.

Для агрессивных сред (химические производства) — 12Х17, 08Х18Н10Т, 12Х18Н10Т, 14Х17Н2, 10Х17Н13М2Т.

Для высокотемпературных условий — 2Х13, 20Х13, 30Х13, 40Х13, 08Х18Н10, 10Х11Н23Т3МР, 12Х18Н10Т, 10Х17Н13М2Т, 18Х12ВМБФР.

Для условий с пониженной температурой — 09Г2С, 20ХН3А, 12Х18Н10Т.

Для высоких динамических и статистических нагрузок — 35Х, 40Х, 20ХН3А, 38ХС.

Для фланцевых соединений — 30ХМА, 40Х, 40ХМФА, 25Х1МФ, 20Х1М1Ф1ТР, 20Х1М1Ф1БР, 45Х14Н14В2М.

Для условий с повышенной влажность (антикоррозийные свойства) — 20Х13, 14Х17Н2, 20Х17Н2, 08Х18Н10Т, 06ХН28МДТ, 10Х17Н13М2Т.

Особые физические и механические свойства крепежа зависят не только от марки стали, из которой изготовлен крепеж, но также и от нанесения на поверхность покрытия из другого металла, защищающего изделие.

Механические характеристики крепежа контролируются для проверки предела прочности на разрыв, условного предела текучести, твердости и разрушающего крутящего момента.

Читайте также: