Металлическая основа серого чугуна

Обновлено: 27.09.2024

Такое название серый чугун получил по виду излома, который имеет серый цвет. В структуре серого чугуна имеется графит. На процессы графитизации чугунов большое влияние оказывает химический состав чугуна и в первую очередь суммарное содержание углерода и кремния. С увеличением последних сложность к графитизации увеличивается. Алюминий, кальций также являются графитизаторами. Скорость охлаждения также существенно влияет на степень графитизации, увеличение скорости охлаждения тормозит графитизацию, т.е. приводит к отбелу чугуна.

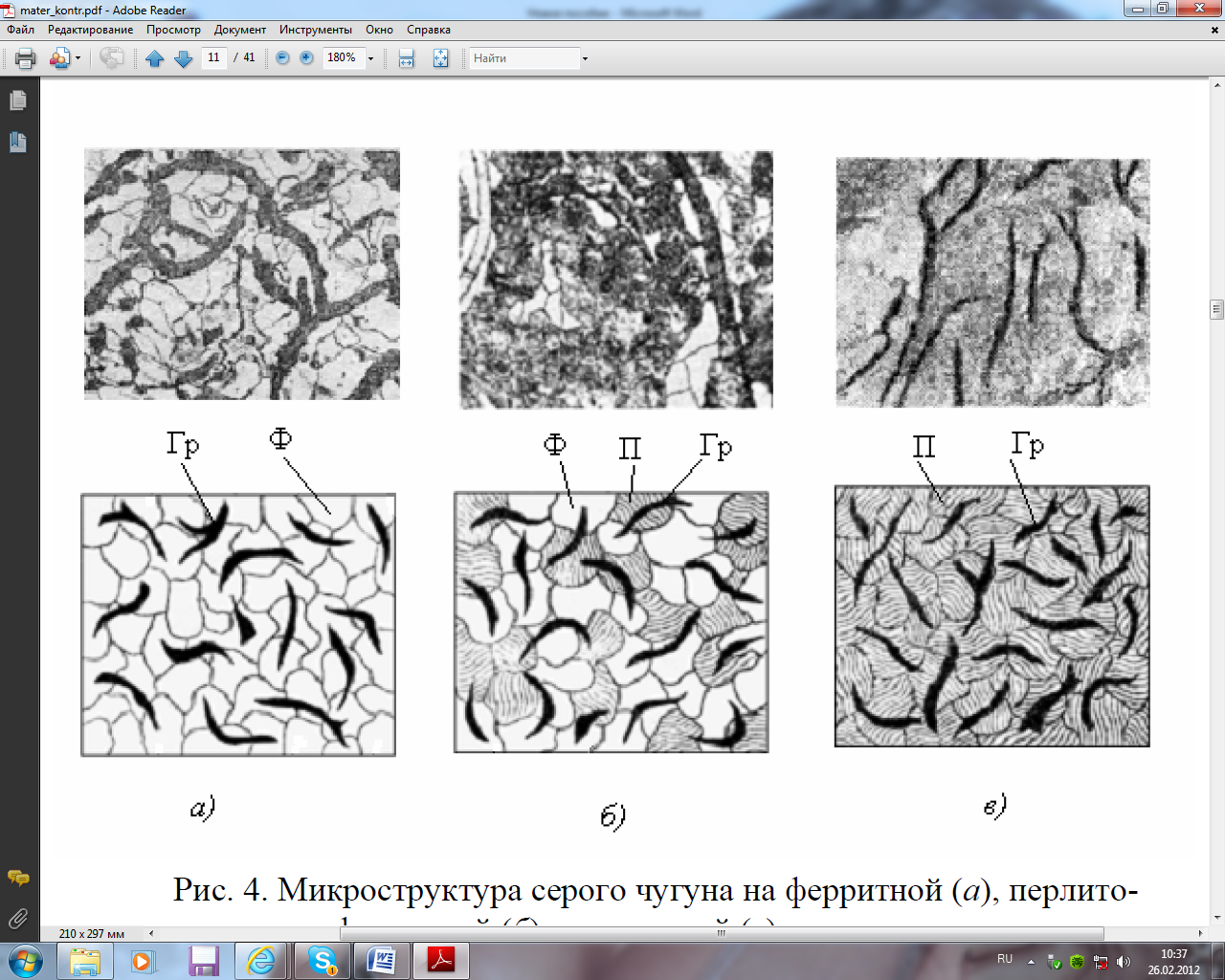

В микроструктуре серого чугуна следует различать металлическую основу и графитовые включения.

Металлическая основа в сером чугуне очень сходна с микроструктурой стали, поэтому по строению металлической основы серый чугун подразделяют следующим образом:

Серый перлитный чугун (рисунок 5), структура которого состоит из перлита и включения пластинчатого графита. Как известно, перлит содержит 0,8 % С, следовательно, это количество углерода в сером перлитном чугуне находится в связанном состоянии (в виде Fe3C), остальное количество углерода находится в свободном состоянии в виде прожилок графита.

Серый ферритно-перлитный чугун (рисунок 5), структура которого состоит из феррита + перлита и включения графита. В этом чугуне количество связанного углерода меньше 0,8 %.

Серый ферритный чугун (рисунок 5), в котором металлической основой является феррит, и весь углерод, имеющийся в сплаве, присутствует в виде графита.

Из рассмотрения структур указанных трех видов чугуна можно заключить, что их металлическая основа похожа на структуру эвтектоидной стали, доэвтектоитдной стали и железа. Следовательно, по структуре чугуны отличаются от стали только тем, что в чугунах имеются графитовые включения, предопределяющие специфические свойства чугунов.

Рисунок 5 – Микроструктура серого чугуна на ферритной (а), перлитно-ферритной (б) и перлитной (в) основе

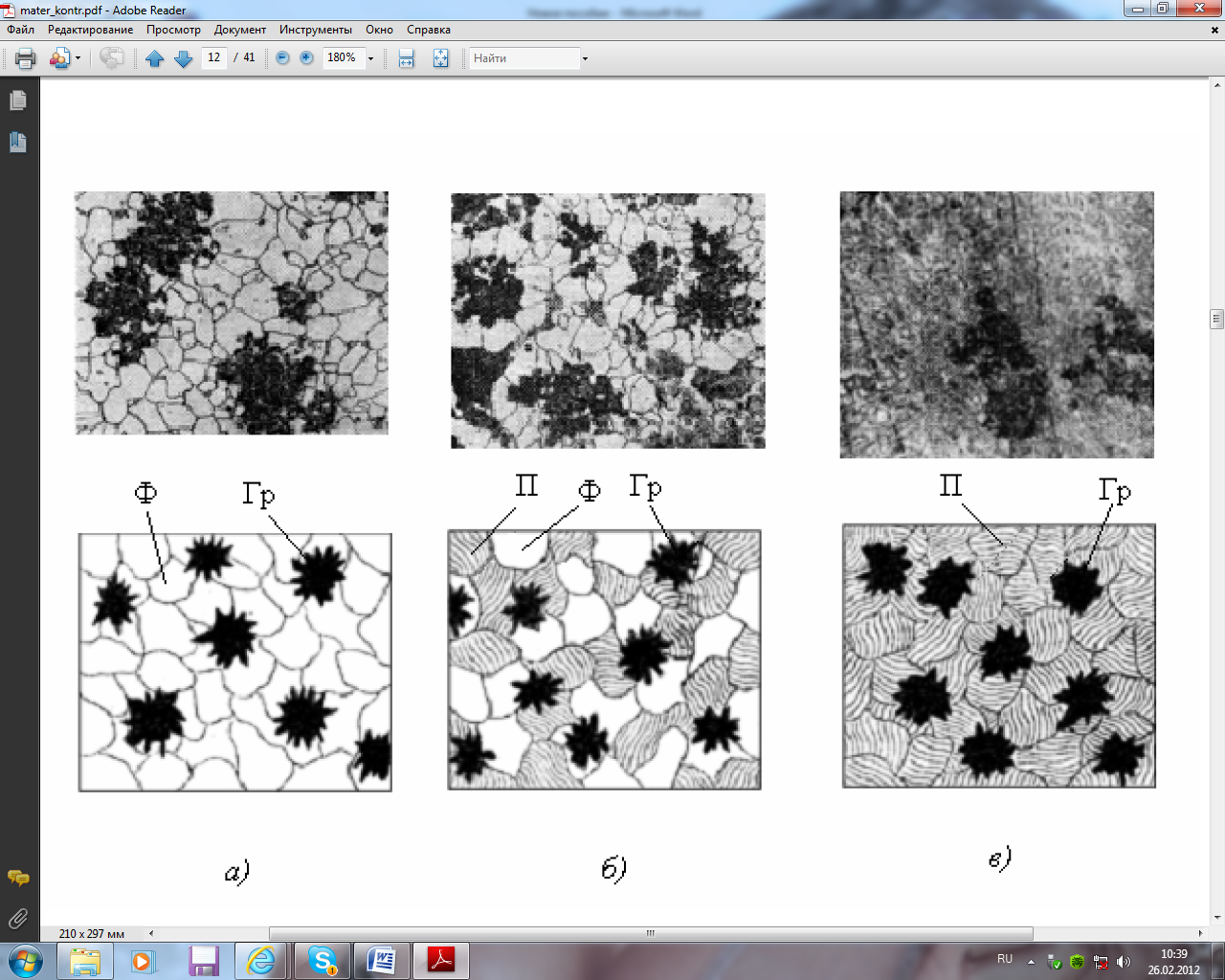

1.4.3 Микроструктура ковкого чугуна

Ковкий чугун получают из белого чугуна. Сущность технологического процесса заключается в том, что отливки со структурой белого чугуна подвергаются длительному (30-40 часов) отжигу - томлению при температуре 950 – 1050 °С. При этой температуре имеющийся в структуре цементит разлагается по реакции Fe3C = Fe + C (графит). В силу особенностей процесса образования графита из твердой фазы он приобретает хлопьевидную форму, что является характерным признаком ковкого чугуна. При рассмотрении в микроскоп (рисунок 6) микрошлифа ковкого чугуна хорошо видны включения хлопьевидного графита (углерода отжига).

Металлическая основа ковкого чугуна также сходна с микроструктурой стали. По строению металлической основы ковкие чугуны подразделяют на ковкий перлитный, ковкий перлитно-ферритный и ковкий ферритный чугун.

Рисунок 6 – Микроструктура ковкого чугуна на ферритной (а), перлито-ферритной (б) и перлитной (в) основе

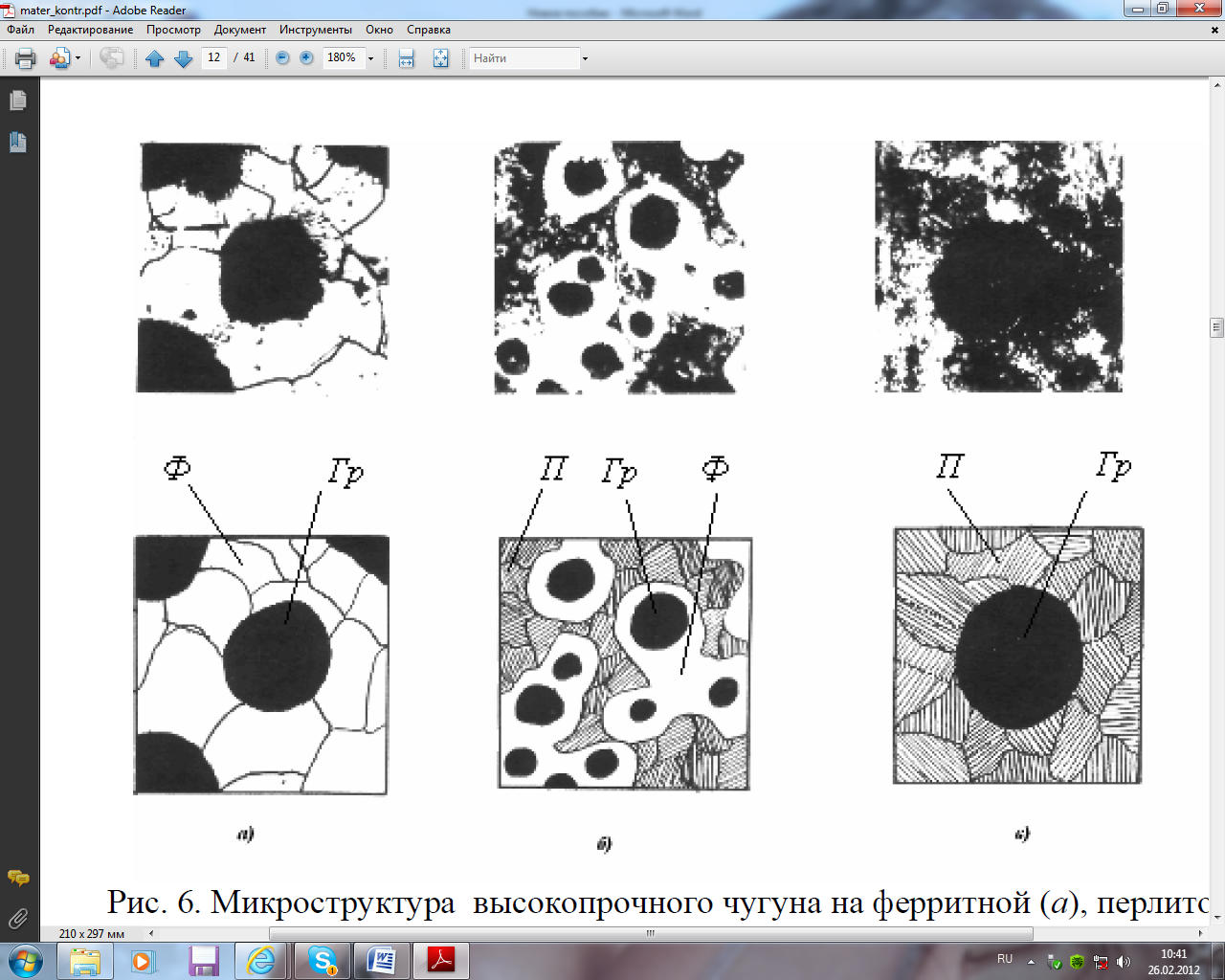

1.4.4 Микроструктура высокопрочного чугуна

Высокопрочный чугун получают при выплавке путем модификации сплава магнием или церием в количестве 0,1-0,2 % от веса жидкого чугуна. Магний или церий оказывает влияние на процесс графитизации, на кристаллизацию графита. Адсорбируясь на поверхности включений графита, эти элементы содействуют образованию включений графита по форме, близкой к форме шара (рисунок 7).

Округлые включения шаровидного графита не создают резкой концентрации напряжений, такие включения не являются “трещинами” (как пластинчатый графит в сером чугуне). Чугун с шаровидным графитом имеет значительно более высокую прочность при растяжении и изгибе, чем серый чугун (отсюда и название чугуна с шаровидным графитом - высокопрочный чугун).

Ковкий чугун с хлопьевидным графитом занимает промежуточное положение по прочности между обычным серым и высокопрочным чугуном. По металлической основе высокопрочные чугуны могут быть ферритными, ферритно-перлитными, перлитными, т.е. в этом отношении разницы в структуре серого, ковкого и высокопрочного чугунов нет.

Рисунок 7 – Микроструктура высокопрочного чугуна на ферритной (а), перлито-ферритной (б) и перлитной (в) основе

1.4.5 Классификация чугуна по структуре металлической основы и форме графитовых включений

Поскольку структура чугуна состоит из металлической основы и графита, то и свойства чугуна будут зависеть как от свойств металлической основы, так и от количества и характера графитовых включений.

Графит по сравнению со сталью обладает низкими механическими свойствами, и поэтому графитовые включения можно считать в первом приближении просто пустотами, трещинами. Отсюда следует, что чугун можно рассматривать как сталь с большим количеством пустот и трещин. Естественно, чем больший объем занимают пустоты, тем ниже свойства чугуна. При одинаковом объеме пустот (т.е. при одинаковом количестве графита) свойства чугуна будут зависеть от формы и расположения графита. Следовательно, чем больше в чугуне графита, тем ниже его механические свойства, чем грубее включения графита, тем больше они разобщают металлическую основу, тем хуже свойства чугуна.

Большая Энциклопедия Нефти и Газа

Металлическая основа серых чугунов формируется из аустенита при эвтектоидном распаде и может быть перлитной, ферритной и феррит-но-перлитной. Образование перлита происходит легко, в сравнительно короткий промежуток времени. [1]

Указать, какая структура металлической основы серого чугуна и форма выделения графита являются наиболее пригодными для того, чтобы обеспечить повышенную износостойкость вкладыша. Привести примерные механические свойства выбранного чугуна, если наименьшая толщина вкладыша составляет 15 - 20 мм. [2]

Указать, какая структура металлической основы серого чугуна и форма выделения графита являются наиболее пригодными для того, чтобы обеспечить повышенную износоустойчивость вкладыша. [3]

Чисто перлитная структура придает металлической основе серых чугунов высокую прочность. Такие чугуны получили широкое распространение в машиностроении. Наличие в структуре феррита или цементита ухудшает прочность отливок из перлит-лого чугуна. Кроме того, наличие цементита ухудшает обрабатываемость. Перлитную основу серых чугунов получают в состоянии отливки или после термической обработки белых или половинчатых чугунов, а также серых или высокопрочных чугунов с фер-рито-перлитиой или перлито-цементитной структурой. Перлитную структуру чугуна можно перевести полностью или частично в сорбитную или даже в мартенситную путем термической обработки. [4]

Из каких структурных элементов может состоять металлическая основа серого чугуна . [5]

Серый чугун при малом сопротивлении растяжению имеет достаточно высокое сопротивление сжатию. Структура металлической основы серых чугунов зависит от состава и, прежде всего, от количества углерода и кремния. С увеличением С и Si увеличиваются степень графитизации и склонность к образованию ферритной структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности. [6]

Нормальная структура металлической основы серого чугуна ( без добавления легирующих элементов и без термической обработки) феррит и перлит, а промежуточная между ними структура - феррито-перлит. [7]

Это объясняется тем, что разные по форме и величине графитовые включения создают вокруг микроучастков металлической основы различную концентрацию напряжений. Локальность пластической деформации металлической основы серого чугуна по сравнению с другими железоуглеродистыми сплавами очень велика. Высокая скорость деформирования способствует интенсивному разрушению серого чугуна в условиях микроударного воздействия. [8]

Другим важнейшим для отливок из серого чугуна структурным преобразованием, является эвтектоидный распад. Именно он чаще всего и определяет окончательное строение металлической основы серых чугунов . В зависимости от состава и условий охлаждения аустенит распадается ло-разному. В одних случаях происходит лишь реакция А - Ф Г, и тогда создается ферритная матрица. [10]

Дифференцированное изучение влияния элементов на первую и вторую стадии графитизации имеет большое практическое значение. Например, в ряде случаев в тонкой части отливки получается отбел, а в толстой - ферритная основа. В то же время обычно требуется, чтобы металлическая основа серого чугуна во всех сечениях была однородной и, в частности, перлитной. При производстве высокопрочных отливок из перлитного чугуна необходимо подбирать химический состав таким образом, чтобы первая стадия графитизации шла интенсивно во избежание отбеливания даже в быстро охлаждающейся ( тонкой) части и чтобы скорость второй стадии графитизации была очень незначительна во избежание образования феррита даже в массивной части отливки. В этом случае структура отливки будет однородно перлитной независимо от различных скоростей охлаждения тонких и толстых сечений. [11]

Таким образом, степень графитизации в чугунах возрастает с увеличением содержания углерода и кремния. Аналогичное, но более слабое влияние оказывают примеси ( или легирующие элементы) меди и никеля. Элементами, затрудняющими графитизацию ( отбеливающими), являются марганец, сера, хром. Основные элементы, которыми регулируют структуру металлической основы серых чугунов , - углерод и кремний. [12]

Все о сером чугуне

Свое название серый чугун получил за счет графитовых вкраплений, которые придают материалу характерный оттенок в месте излома. Он проявляет исключительные литейные характеристики, которые обуславливают повсеместное применение металлов в машиностроении. Отливки, выполненные из такого сплава, характеризуются устойчивостью к износу, плотностью и прочностью.

Особенности

Любые стальные сплавы гораздо дороже чугунных. Это объясняется весьма дорогой и технологически сложной спецификой производства. Именно поэтому чугун нашёл своё применение в областях, где допускается экономия на бюджетной составляющей. В зависимости от микроструктуры металла выделяют пять основных разновидностей чугуна — белый, серый, ковкий, особой прочности, а также половинчатый. Базовым критерием для классификации является форма графита в микроструктуре кристаллической решетки. Наиболее хрупким считается белый сплав, поскольку вместо частичек графита в нём содержится ледебурит.

Группа сплавов, носящих наименование «серые», включают также и несколько ковких разновидностей. Это вносит заметную путаницу в определение сути терминологии. Поэтому для упрощения принято использовать типовые стандарты. В соответствии с ними серый чугун — это металлический сплав, состоящий из железа, графита и некоторых других примесей, которые включают для придания тех или иных эксплуатационных свойств и легирования.

Таким образом, серый чугун, по своей сути, представляет собой обычный сплав железа и углерода, который в случае охлаждения металлической базы формуется в форме пластинчатообразных либо хлопьевидных включений. Присутствие углерода вызывает снижение прочности с одновременным повышением пластичности. Этот элемент оптимизирует литейные характеристики металла и способствует графитизации.

Концентрация углерода в сером чугуне варьируется в диапазоне от 2,4 до 3,8%. Если доля углерода будет меньше — он в полном объеме растворится в металле, в то время как повышенная дозировка вызовет утрату упругости и жесткости.

Дозировка кремния варьируется от 1,3 до 2,6%. Кремний считается неотъемлемым участником процесса графитизации, способствует снижению вязкости и повышению твердости металла. Однако, если концентрация кремния будет превышать 3%, это может вызвать понижение параметров пластичности. Влияние углерода и кремния на технико-физические параметры чугуна рассматривается в единой совокупности с учётом их суммарной концентрации в структуре.

Содержание серы в таком сплаве не превышает 0,13-0,16%. Она присутствует в виде сульфида железа, вызывает снижение уровня пластичности и твердости чугуна. При закреплении на кристаллах сера ухудшает механические параметры чугуна, повышает усадку и придает ему «красноломкость» — то есть свойство растрескиваться при термическом воздействии. Чтобы нивелировать вредное влияние серы, в химический состав вводят марганец — он запускает реакции, приводящие к формированию карбидов железа. В зависимости от доли серы изменяется и количество используемого марганца, как правило, его концентрация изменяется от 0,4 до 1,2%.

Содержание фосфорного компонента не выше 0,5-0,6%. Этот элемент в сером чугуне содержится в виде фосфидной эвтектики, что в целом повышает стойкость материала к износу. В то же время элемент вызывает хрупкость материала и повышение жидкотекучести. В машиностроительных отливках его концентрация не должна быть выше 0,2%. В зависимости от марки чугунного сплава в его фазовый состав может включаться и ряд других элементов.

Никель выступает в качестве легирующего структурного элемента, обеспечивает выравнивание механических характеристик в отливках, вызывает повышение твердости, стойкости к ржавчине и улучшает параметры обрабатываемости.

- Хром — стимулирует образование карбида, придает сплаву прочность и жесткость.

- Олово — обеспечивает равномерное перераспределение твёрдости по всему материалу.

- Молибден и никель — отвечают за сопротивляемость окислительным процессам.

- Медь — ведет к ускорению графитизации, улучшает параметры обрабатываемости чугуна, повышает стойкость к появлению ржавчины и упругость.

- Сурьма — содержится в минимальных дозировках, не превышающих 0,08%. Оказывает влияние на ход кристаллизации.

- Бор — способствует повышению прочностных параметров чугуна, вызывает образование измельченных карбидов. В малых дозировках способствует графитизации, повышает прочность на прогиб и улучшает параметры ударной вязкости. При повышении дозировки пластичность и вязкость чугуна ухудшаются.

- Титан — при концентрации ниже 0,5% ускоряет графитизацию. Если концентрация выше, то оказывает обратное действие.

- Магний — в дозировке до 0,01% улучшает графитизацию, в большей концентрации увеличивает отбел, считается мощным десульфуратором.

- Молибден — способствует образованию и повышению твердости материала без снижения обрабатываемости, повышает износоустойчивость.

К главным плюсам серого чугуна относят:

- поглощение вибрации гораздо выше, нежели у стальных отливок всех типов;

- устойчивость к сжатию;

- текучесть и пониженная усадка.

К тому же серый чугун на циклических нагрузках не накапливает напряжение. Таким образом, «усталость металла» минимальна. Вместе с плюсами, имеются и свои минусы, которые существенно ограничивают область его практического применения. Главный из них состоит в хрупкости материала. Графитовые включения формируют в микроструктуре так называемые «надрезы». Технически они представляют собой уязвимости, которые делают материал менее цельным по сравнению с остальными сплавами и, соответственно, менее плотным. В связи с этим серый чугун не допускается задействовать в тех отраслях, где возникают ударные нагрузки.

К примеру, если сделать из подобного чугуна самурайский меч, то при первом же ударе он разлетится на осколки, как стеклянный.

Свойства

Серый чугун проявляет повышенные литейные характеристики, а именно:

- малой усадкой;

- текучестью в жидкой форме;

- пониженной температурой кристаллизации;

- отсутствием предрасположенностью к образованию раковин.

Для пользователей отливок из таких материалов принципиальное значение играют такие параметры, как устойчивость к растрескиванию, порообразованию и предел прочности. Эти критерии прямо зависят от структуры чугунного сплава. Чем ниже будут величина и количество графитовых включений, тем выше эти параметры. Изделия, подвергающиеся частым ударно-абразивным воздействиям, должны отличаться повышенной прочностью.

Требование герметичности актуально в трубопроводах, гидравлических приводах, а также в компрессорах и насосах, работающих под высоким давлением газов и жидкостей. При этом уровень герметичности прямо зависит от уровня текучести, присутствия транзитной микропористости и характеристик изменения давления. Серый чугун в процессе сварки предрасположен к растрескиванию. А отдельные его разновидности не поддаются свариванию вовсе. Параметры твердости по Бринеллю для серого чугуна варьируются от 143 до 262.

Как мы уже упоминали, технико-эксплуатационные особенности сплава прямо зависят от его химического состава и структуры. Исходя из этого все модификации чугуна классифицируются в зависимости от времени охлаждения по завершении затвердевания. Этот фактор оказывает существенное воздействие на качества металлической основы. Перлитная основа — если отливка после термообработки подвергается быстрому охлаждению, то большую часть перлитной основы будет составлять феррит и карбид, а также тонкие включения графита. Подобный чугун проявляет повышенную прочность, плотность и твердость.

Ферритно-перлитная — в случае замедленного охлаждения в микроструктуре сплава возрастает концентрация сплава железа с прочими металлами. Этот чугун обладает хорошей пластичностью. Ферритная — получение основы этого типа достигается в результате стремительного охлаждения. Такой чугун состоит из довольно вязкого феррита и свободного углерода, представленного тонкими графитовыми пластинками. Высокая доля графита вызывает изменение механических характеристик, снижает параметры сопротивляемости растяжению.

Вместе с тем присутствие графита улучшает устойчивость к износу, повышает обрабатываемость, гасит вибрации и понижает усадку.

Маркировка

Технические параметры серого чугуна, используемого для выпуска отливок, регламентируются действующим ГОСТ 1412-85. В соответствии с этим документом маркировка сплава с пластинчатым графитом состоит из набора символов букв и цифр — например, СЧ20 или СЧ15. На первом месте стоит СЧ, аббревиатура «серый чугун». Затем идет пара цифр, которые обозначают предел прочности на растяжение, измеряемый в кгс/мм2. К примеру, материал, имеющий обозначение СЧ35, означает, что перед вами чугунный сплав с включением пластинчатого графита, величина предела прочности на растяжение которого соответствуют 35 кгс/мм2.

В соответствии с действующей классификацией серый чугун маркируется по следующей схеме:

- СЧ10 — сплав ферритного типа;

- СЧ15/СЧ18/СЧ20 — ферритно-перлитный состав;

- СЧ25 и более — перлитный.

Применение

Серый чугун получил повсеместное применение при создании изделий, для которых ключевым моментом является повышенная прочность на сжатие. Эта особенность принципиальна при выпуске литых конструкций. В то же время сфера применения такого чугуна ограничивается повышенной хрупкостью этого материала в случае существенных изгибающих усилий. В прошлом исключительные литейные характеристики материала были востребованы при создании товаров промышленного и бытового назначения. В частности, из серого чугунного сплава изготавливалась бытовая утварь — сковородки, чугунные утюги, кастрюли. Для их производства использовалась техника литья, преимуществом которой был минимум последующей обработки. Это приводило к заметному снижению себестоимости готового изделия.

В наше время литьё используют для производства высоконагруженных блоков в транспортной технике. К ним относят цилиндры и поршни двигателя внутреннего сгорания. Эти детали не подвергаются высоким изгибающим нагрузкам. Изделия из серого чугуна имеют невысокую себестоимость и повышенный эксплуатационный период. Можно смело утверждать, что литые станины в сравнении со всеми остальными блоками устройства считаются практически вечными. За счёт повышенной концентрации графитов чугун приобретает устойчивость к окислению. Этот материал не подвергается ржавчине, поэтому трубы и арматуру из серого чугуна можно задействовать при проведении инженерных коммуникаций любого значения — как локального, так и магистрального.

Неслучайно, в системах водопровода и каналах подачи природного газа повсеместно применяются чугунные фитинги, а также переходники, задвижки и отводы.

Серый чугун

За счет графитовых вкраплений в железном сплаве серый чугун был выделен в качестве отдельного вида. При охлаждении эти включения имеют вид хлопьев или пластин, благодаря чему такой материал выглядит как пористая губка. Серый чугун очень хрупок, и его легко можно разбить на куски одним ударом кувалды.

Процентный состав углерода 2,14 %. Такое высокое содержание не позволяет говорить о нормальной растворимости, поэтому и возникают хлопьевидные или пластинчатые вкрапления. Но, несмотря на хрупкость серого чугуна, его литейные характеристики довольно высоки, поэтому он активно применяется в машиностроении. О других особенностях этого материала поговорим далее.

Что такое серый чугун

Стальные сплавы всегда имеют более высокую цену, чем чугунные, что связано с дорогим и технологически сложным производством. По этой причине чугун используют в сферах, в которых экономия на материале не мешает эксплуатации изделий.

Существует пять основных разновидностей чугуна, причем в основе классификации лежит форма графита в микроструктуре кристаллической решетки. Выделяют серый чугун, белый, ковкий, особой прочности, половинчатый, причем первый является самым хрупким. Это объясняется тем, что частички графита в нем заменяет ледебурит.

К серым чугунам, относится несколько ковких высокопрочных сплавов, из-за чего возникает путаница в терминологии. Решить вопрос позволяет применение типовых стандартов, согласно которым серым чугуном называется материал на основе железа, графита и других компонентов. Примеси придают металлу определенные характеристики либо легируют его.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Поэтому, отвечая на вопрос о том, как получают серый чугун, нужно отметить, что он является просто сплавом железа и углерода, при охлаждении металлической базы которого образуются включения в виде пластин и хлопьев. Углерод обеспечивает повышение пластичности с параллельным снижением прочности, оптимизирует литейные характеристики, способствует графитизации.

Химический состав серого чугуна

- Доля углерода составляет 2,4–3,8 %. Меньший объем растворится в металле, а больший приведет к потере материалом упругости, жесткости.

- Количество кремния находится на уровне 1,3–2,6 %. Данный элемент обеспечивает протекание графитизации, приводит к снижению вязкости, увеличению твердости серого чугуна. Но при превышении порога в 3 % ухудшаются показатели пластичности. Принято оценивать зависимость технико-физических параметров металла от углерода вместе с кремнием, а именно: смотрят на их суммарное содержание в структуре.

Доля серы не более 0,13–0,16 %. Этот компонент находится в сплаве в виде сульфида железа и негативно отражается на пластичности, твердости. При закреплении на кристаллах снижает механические параметры чугуна, повышает усадку, вызывает красноломкость металла, из-за которой при нагревании образуются трещины.

Перекрыть вредное влияние серы позволяет добавление марганца, благодаря которому запускается формирование карбидов железа. Необходимый объем марганца подбирается в соответствии с содержанием серы, обычно его требуется добавить в пределах 0,4–1,2 %.

Серый чугун: применение, состав и маркировка

Чугун – это сплав железа и углерода. Один из самых широко распространенных видов – это серый чугун. Объем углерода в его составе превышает 2,14% и содержится в диапазоне от 2,4 до 4,2%.

Свое название материал получил по цвету излома, имеющего серый цвет.

По сути, это литьевой чугун с вкраплениями пластинчатого графита. Но и, тем не менее, его продолжают называть серым. Кстати, такой же цвет можно увидеть и на изломе ковкого чугуна. Металлурги установили зависимость между объемом свободного углерода, но не от его формы.

В сером чугуне углерод по мере охлаждения приобретает форму хлопьевидных или пластинчатых вкраплений. Разница между чугуном и сталью заключена в объеме углерода. Углерод абсолютно полностью растворяется в стали и не содержится в виде вкраплений, в сером чугуне содержатся вкрапления углерода называемыми графитом.

Основные характеристики

Чугун широко распространен и востребован черной металлургией. Его производят путем воссоздания железной руды при поддержке углеродного топлива (кокса). В процессе реакции восстановления, полученный расплав получает дополнительную порцию углерода.

Именно, объем углерода, находящийся в свободном состоянии, определяет механические параметры этого чугуна. Одно из свойств, позволяющее применять этот материал не только как передельный металл, но и как литьевой – это довольно высокие литейные качества и малая усадка при застывании отливки. У серого чугуна отмечается высокая текучесть, и это позволяет отливать довольно сложные изделия.

Существует и ограничение на применение изделий полученных из этого чугуна – оно обусловлено тем, этот материал имеет невысокую прочность на изгиб и высокую хрупкость. Но с другой стороны, его отличает высокая прочность на сжатие.

Этот материал отличает и стойкость к износу. Это допускает применять его в узлах, работающих в условиях высокого трения. В таких условиях сильное воздействие оказывают антифрикционные параметры серого чугуна.

Большой объем углерода понижает плотность серого чугуна, она равна от 6,8 до 7,3 тонны на м 3 .

Включения углерода не позволяют выполнять неразъемные соединения из заготовок, выполненных из серого чугуна, с помощью сварки. Но, тем не менее, разработаны и применяют технологии сварочных работа, которые можно проводить при соблюдении ряд условий. В этот набор входят предварительный нагрев заготовок, применение специализированных электродов с высоким содержанием углерода. Плавное охлаждение шва, это необходимо для удаления напряжений в сварном шве. Но в любом случае, его структура заметно отличается от основного материала.

Металлургические комбинаты производят несколько марок этого материала. Его маркировку осуществляют следующим образом. Две буквы в начале аббревиатуры обозначают тип чугуна, маркировка серого чугуна начинается с СЧ, цифры, которые расположены после букв, говорят о пределе прочности во время растяжения

Принята следующая классификация серого чугуна:

- СЧ10 — ферритный;

- СЧ15, СЧ18, СЧ20 — ферритно-перлитные чугуны;

- начиная с СЧ25 — перлитные чугуны.

Состав серого чугуна и его структура

Параметры и свойства сплава напрямую зависят от режима охлаждения, дело в том, что именно во время охлаждения формируется структура материала.

В процессе медленного охлаждения происходит образование немалых кристаллов железа, а сочетание металла и углерода становится перлитным. В ходе такого охлаждения происходит не только увеличение размера кристаллов металла, но и углеродных включений. Такое сочетание приводит к тому, что перлитный материал имеет не только высокую прочность, но и повышенную хрупкость.

Оценка структуры СЧ определяет:

- размеры включений графита, измеряя в микрометрах (МКМ), их распределение, количество (в %), вид структуры металлической основы и при наличии перлита - его дисперсность.

По строению металлической основы серые чугуны делят на:

- перлитные - в составе структуры перлит и графит;

- ферритно-перлитные - феррит, перлит и графит;

- ферритные - структура состоит из феррита и графита.

Какая основа будет зависит от скорости охлаждения после затвердевания.

Для обозначения частей микроструктуры чугун этого типа используют терминологию определенную в ГОСТ 3443-87, например, пластинчатый графит обозначают буквами ПГ. Углерод включен в материал в следующих формах.

- пластинчатая прямолинейная, ее обозначают ПГФ1;

- пластинчатая завихреная - ПГФ2;

- игольчатая - ПГФ3;

- гнездообразная -ПГФ4.

Первоочередную значимость для приобретения требуемых параметров чугунной отливки имеет его структура, именно поэтому при выполнении заготовок требуется тщательное выполнение технологии плавления и заливания сырья. Для обретения требуемых параметров серого чугуна и устранения дефектов применяют операцию модификации.

В составе СЧ, в зависимости от его марки, могут входить следующие вещества:

Основа - Fe (железо), остальное:

- C (углерод) - 2,9-3,7%;

- Si (кремний) -1,2-2,6%;

- Mn (марганец) - 0,5-1,1;

- P (фосфор) не больше 0,2-0,3%;

- S (сера) не больше 0,12-0,15%.

Допустимо легирование серого чугуна с использованием таких веществ как Cr, Ni, Cu, и некоторыми другими элементами.

Кремний в составе увеличивает графитизацию углерода. Марганец несмотря на то что затрудняет графитизацию, улучшает его механические свойства.

Серый чугун нашел свое применение при получении отливок разной формы, для которых требуется высокая прочность при сжатии. Эта характеристика важна в основном при производстве литых станин, предназначенных для изготовления станочного оборудования. Применение этого материала ограничено высокой хрупкостью готовых изделий. Особенно это проявляется при наличии серьезных нагрузок на изгиб.

Не так давно, литейные характеристики серого чугуна были использованы при изготовлении кухонной посуды и иной бытовой утвари, в частности, чугунки, сковородки и пр. Выпущенная, с использованием литья, продукция отличалась простотой в производстве и низкой себестоимостью.

В наши дни с использованием литья производят нагруженные компоненты машин, которые работают без изгибающих нагрузок, например, детали поршневой группы которые установлены в ДВС.

Детали высокой прочности, отлитые из этого материал, обладают небольшой стоимостью и длительным временем эксплуатации. Можно смело сказать, что литые станины и корпуса станочного оборудования – это вечные компоненты станочного оборудования, в сравнении с другими узлами оборудования.

Чугуны марки СЧ15, СЧ18, СЧ20 применяют для слабо нагруженных деталей. Это: фланцы, крышки, маховик, корпус редуктора.

Марки СЧ20 и СЧ25 используют, где требуется повышенная нагрузка на детали. Это: поршни цилиндров, блоки цилиндров двигателя, станина станка.

Марки повышенной прочности и износостойкости СЧ30, СЧ35, СЧ40, СЧ45 использую в зубчатых колесах, гильзах двигателей, распределительных валах, шпинделях, для деталей паровых котлов. Эти марки обладают высокой теплостойкостью.

Читайте также: