Металлические формы для пеноблоков

Обновлено: 18.05.2024

Особенности работы с формами для пеноблоков 200 *300*600 мм:

Детали формы выполнены из горячекатаного металлического листа 4 мм на высокоточном лазерном комплексе импортного производства. В технологическом процессе изготовления деталей исключен человеческий фактор. Весь процесс резки проходит под контролем компьютера, в следствии чего точность может достигать 0,3 мм.

В качестве основания для формы может быть использованы стандартный холоднокатаный лист 2*1250*2500 мм или ламинированная водостойкая фанера аналогичных размеров толщиной от 17 мм.

Для фиксации боковых стенок формы относительно поперечных применяется равнополочный металлический уголок 25*25 мм или 32*32 5 мм толщиной стенки 4 мм. Допускается использование металлической полосы 4*40 мм.

Достоинства:

- Все пеноблоки произведенные в формах нашего производства имеют одинаковые заданные геометрические размеры.

- Сборка и распалубка форм занимает несколько минут вручную. Для этого не требуется применение молотка и подобных инструментов, что исключает деформацию деталей формы и продлевает срок службы до 10 и более лет.

- В разобранном состоянии формы занимают небольшой объём, что значительно упрощает и удешевляет их транспортировку и хранение.

Сборка металлической формы для рядовых блоков 200*300*600 мм:

- На выровненную поверхность положить основание в виде ламинированной водостойкой фанеры или металлического х/к листа 2*1250*2500 мм.

- Установить на него центральную стенку в верх пазами.

- Вставить сверху в пазы центральной стенки поперечные стенки.

- Боковые стенки одеть на поперечные через имеющиеся прорези.

- Замок в виде уголка или полосы со стенкой толщиной 4 мм монтируется сверху в пазы между боковой и поперечными стенками снаружи формы.

- После сборки необходимо произвести замеры диагоналей для проверки перпендикулярности расположения деталей. Допустимая разница по диагоналям не должна превышать 4 мм.

- Перед заполнением формы бетоном необходима смазка тонким слоем формы и подкладочного листа эмульсолом ЭКС–А или другими специальными смазками. Для исключения перерасхода смазывающей жидкости, образования подтёков и гарантированного тонкого слоя желательно применять специальные распылители.

- Заполнить форму пенобетоном или полистиролбетоном. Излишки бетона сверху формы убрать правилом или шпателем.

- На только что заполненную форму можно положить основание обязательно смазанное с двух сторон, на которое аналогичным образом собирается следующая форма.

- Возможна сборка "стопкой" до 5 форм одна над другой.

Распалубка формы осуществляется в обратной последовательности:

- Вынимается замок в виде уголка или полосы фиксирующий боковые стенки относительно поперечных.

- Боковые стенки отделяются от формы и убираются в сторону.

- Готовые блоки вынимаются из формы и складываются на поддоны.

- После освобождения от блоков стенки формы очищаются шпателем.

При длительном хранении формы не должны находиться в помещении с повышенной влажностью и подвергаться нагрузкам могущим вызвать деформацию деталей.

Разработаем и изготовим формы для блоков по необходимым вам размерам.

Гарантия - 12 месяцев.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Как сделать формы для пеноблока и самостоятельно изготовить пенобетон

Пенобетонные блоки обладают рядом хороших характеристик, в результате чего получают все большую популярность в современном строительстве. Этот материал не дорого стоит, к тому же формы для для изготовления пеноблоков не сложно купить или сделать самостоятельно, что позволяет изготавливать блоки самостоятельно.

Далее мы рассмотрим особенности производства этого стройматериала, включая изготовление форм для пеноблоков и самого пенобетона.

Общие сведения о пеноблоке

Прежде чем приступить к созданию форм для пеноблоков, следует разобраться, что же они из себя представляют. И так, пенобетон состоит из песка, цемента, пенообразователя и воды. Кроме того, для улучшения определенных свойств материала, а также для повышения его прочности допускается добавление затвердителей, пластификаторов и фибры.

Что такое пенообразователь

Пенообразователем называется жидкость на органической или белковой основе. Это экологически чистый, химически нейтральный продукт. На рынке существуют два типа пенообразователей – белковые и синтетические.

Белковые пенообразователи обладают следующими свойствами:

- Практически не влияют на увеличение времени схватывания и твердения раствора пенобетона.

- Практически не ухудшают прочность пенобетона.

- Придают пенобетонной массе высокую стойкость.

- Обладают слабой устойчивостью к всевозможным ускорителям, однако их добавление, как правило, и не требуется.

- С применением белковых пенообразователей можно получить пенобетон плотностью 300 — 1200 кг/см3.

Синтетические пенообразователи имеют следующие свойства:

- Увеличивают время схватывания и твердения пенобетонного раствора.

- Сильно снижают прочность пенобетона.

- Снижают стойкость пенобетонной массы.

- Устойчивы к различным ускорителям.

- Не позволяют произвести пенобетон низкой плотности.

Свойства пенобетона

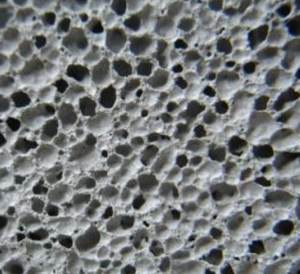

Применение пенообразователя придает материалу пористую структуру закрытого типа, т.е. внутри материала пузырьки получаются изолированными друг от друга. Это обеспечивает его высокими теплозащитными и морозостойкими характеристиками. Кроме того, пенобетон не впитывает влагу, в отличие от многих других пористых стройматериалов.

Формы для пенобетонных блоков

После изготовления пенобетон находится в жидкой консистенции и растекается по поверхности оснастки с учетом своей вязкости. От формы для производства пеноблоков зависит не только их размер, но и качество готовой продукции.

Материал и тип, из которого выполнена технологическая оснастка, в первую очередь зависят от требований к оборачиваемости и масштабов производства. Оборачиваемость зависит от времени, которое проходит с момента заливки до предварительного отвердения.

По конструкционной особенности формы бывают двух типов -неразъемные и разъемные. Кроме того, они могут различаться по количеству блоков, которые можно залить одновременно, т.е. одноместные и многоместные.

Различные типы технологической оснастки позволяют получить как готовые штучные блоки, так и массив, который после извлечения из оснастки подвергается распилу.Конечно, формы для пеноблоков своими руками делают первого типа, так как они позволяют получить уже готовый продукт.

Недостатком оснастки для изготовления штучных блоков является то, что они позволяют выпускать изделия фиксированного размера. Чаще всего производят блоки габаритами — 200*300*600 мм.

Самыми распространенными материалами для их изготовления форм являются: влагостойкая фанера, пластик и металл. От типа материала зависят не только технологические и эксплуатационные свойства оснастки, но и ее цена.

Формы из фанеры

Как правило, такие формы изготавливаются с металлическим каркасом. Металлические конструкции необходимы для того, чтобы придать фанере необходимую жесткость, а также предотвратить ее деформацию. В результате, это положительным образом влияет на качество выпускаемой продукции.

Главным достоинством оснастки из фанеры является ее невысокая стоимость и простота изготовления. Эксплуатация также не требует больших затрат. Формы могу выдержать как минимум 40-50 циклов заливки. Если правильно обслуживать фанерную оснастку и ухаживать за ней, то она сможет прослужить еще дольше.

Изготовленная форма для пеноблоков своими руками представляет собой сбитый фанерный ящик с ячейками. Каждая ячейка соответствует размеру будущего изделия.

Совет!

Перед тем, как заливать смесь в фанерные формы, внутреннюю поверхность следует смазать.

Это предотвратить прилипание пенобетона к бортам и основанию.

Формы из пластика

Пластиковые формы для пеноблоков являются самыми дешевыми. Они отличаются неприхотливостью в эксплуатации и не требуют смазки перед заливкой. Недостатком таких форм является их хрупкость. Этим обусловлен их незначительный срок эксплуатации.

В последнее время стали производить металлические каркасы, в которые устанавливается пластиковая оснастка. Они позволяют увеличить долговечность форм.

Формы из металла

Самыми прочными являются металлические формы для пеноблоков, но при этом они и самые дорогие. Однако, если учитывать продолжительность срока их эксплуатации, то стоимость форм составляет незначительную часть в себестоимости готовых изделий.

Сделать металлическую оснастку гораздо сложней. Если у вас нет такой возможности, то можно поискать б у формы для пеноблоков, которые будут стоить гораздо дешевле, чем новые.

Совет!

Вместо форм можно использовать разъемную опалубку.

Технология производства пеноблоков

Для производства пеноблоков кроме форм понадобится следующее оборудование:

- Пеногенератор.

- Компрессор.

- Бетономешалка емкостью 80-100 литров.

При наличии этой техники два работника в течение смены могут произвести несколько кубометров пенобетона.

Пеногенератор разумней сделать своими руками, так как фабричное оборудование стоит неподъемно дорого. Пенообразующие компоненты, которые продаются, создают в десяток раз уменьшепены. Кроме того, при использовании этих компонентов бетон необходимо взбивать на очень высоких оборотах.

Инструкция по изготовлению пеногенератора довольно простая. Найти ее можно в интернете.

Совет!

Качество полученной пены можно проверить следующим образом – заполнить ею ведро и перевернуть его вверх дном. Качественная пена должна удержаться в ведре.

Для производства пеноблоков используют цемент марки не ниже 400. Присутствие в нем примесей не допускается. Обратите внимание, что при производстве теплоизоляционных блоков с плотностью до 500 кг/м3 песок не применяют. При изготовлении бетонов с плотностью от 600 кг/м3 и выше в смесь добавляют дробленый или природный песок.

Совет!

Лучше использовать отсев, так как стоимость его меньше, а активность в бетоне – выше.

Для производства 1 м3 пенобетона в среднем требуется:

- 310-320 кг цемента.

- 210-220 кг песка (если пенобетон будет производиться плотностью от 600 кг/м3).

- 100-110 литров воды для раствора и около 55-60 литров для пенообразователя.

- Полтора литра концентрата пенообразователя.

В первую очередь смешиваются песок,цемент и вода, после чего добавляется пена. Чем быстрее перемешиваются компоненты, тем более качественным получается бетон.

В обычной бетономешалке перемешивание пенобетона займет около 20 минут, так как пена будет долго держаться на поверхности. В бочке с подвижными лопастями пена размешается в течение пары минут.

После изготовления пенобетона, его заливают либо в формы, либо в разборную опалубку. Во втором случае, не дожидаясь полного застывания, опалубку разбирают и режут массив на отдельные блоки.

Разбирать формы следует не ранее, чем через сутки. Перед отправкой на склад изделия требуют дополнительной выдержки в 16 часов. Температура при производстве блоков не должна понижаться ниже +5 градусов по Цельсию.

Вывод

Изготовление пеноблоков для себя или как бизнес не требует наличия сложного оборудования, а сам процесс хоть и имеет некоторые нюансы, в целом довольно простой. Это позволяет обеспечить свое строительство собственным стройматериалом и тем самым существенно сократить на него расходы.

Формы для пенобетона, газобетона, полистиролбетона. Обзор

Формы металлические для производства блоков (производим с 2003 года!)

Форма Стандарт-1 для производства перегородочных блоков

Высокоточная! Лазерная резка!

Общий объем формы – 0,54 куб. метра.

В одной форме помещаются 36 блоков.

Размер блока 500x300x100 мм.

Заводское качество!

Цена всего лишь 0 руб.

Процесс сборки аналогичной формы Стандарт-2 можно посмотреть здесь.

Форма «Стандарт-2» для производства стеновых блоков

Общий объем формы – 0,85 куб. метра.

В одной форме помещаются 30 блоков.

Размер блока 498х295х198 мм.

Процесс сборки можно посмотреть здесь.

Форма «Стандарт-3» для производства стеновых блоков

Для производства малоформатных блоков!

Общий объем формы – 0,67 куб. метра.

В одной форме помещаются 42 блока.

Размер блока 400х200х200 мм.

Форма «Стандарт-4» для производства стеновых блоков

Спроектирована специально для работы с установкой "Вибромастер-Шторм-500".

Одного замеса этой установки хватает на полную заливку данной формы.

Общий объем формы – 0,5 куб. метра.

В одной форме помещаются 14 блоков.

Размер блока 600х300х200 мм.

Заводское качество!

Цена всего лишь 24990 руб.

Форма «Люкс-1» для производства стеновых блоков

Легкоразборная, экономит рабочее время при сборке и разборке!

Высокоточная! Лазерная резка!

Общий объем формы – 1,05 куб. метра.

В одной форме помещаются 30 блоков.

Размер блока 598х295х198 мм (ГОСТ 21520-89).

Форма «Люкс-2» для производства стеновых блоков

Легкоразборная, экономит рабочее время при сборке и разборке!

Днище формы на раме! Откидные борта! Не требует ровного пола в цехе!

Общий объем формы – 1,08 куб. метра.

В одной форме помещаются 30 блоков.

Размер блока 600х300х200 мм (ГОСТ 21520-89).

Форма «Люкс-3» для производства стеновых блоков

Форма "неубиваемая", из очень толстого металла!

Общий объем формы – 1,2 куб. метра.

В одной форме помещаются 36 блоков.

Размер блока 588х300х188 мм (ГОСТ 21520-89).

Чертежи для изготовления формы металлической для производства блоков

Днище формы на раме! Откидные борта!

Не требует ровного пола в цехе!

Общий объем формы – 1,2 куб. метра.

В одной форме помещаются 36 блоков.

Размер блока 588х300х180 мм (ГОСТ 21520-89).

Цена всего лишь 7000 руб.

Формы пластиковые для производства пенобетона и пенобетонных блоков (производим с 2005 года!)

Форма пластиковая для производства стеновых блоков

Минимум смазки (благодаря скользящим добавкам в пластмассу)!

Дешевизна! Простота в работе! Легкость выемки блока из формы!

Размер блока 388x200x188 мм (согласно ГОСТ 21520-89).

Форма одноместная.

Цена всего лишь 350 руб.

В 1м 3 67 блоков.

Форма 3-х местная пластиковая в металлическом каркасе для производства стеновых блоков

Минимум смазки (благодаря скользящим добавкам в пластмассу)!

Дешевизна! Простота в работе! Легкость выемки блока из формы!

Экономия производственных площадей!

Можно ставить до 7-и рядов в высоту. По сравнению с металлическими формами это позволит, соответственно, в 7 раз сократить производственные площади.

Размер блока 388x200x188 мм (согласно ГОСТ 21520-89).

Форма трёхместная.

Цена всего лишь 0 руб.

В 1м 3 22 формы.

Формы для домокомплектов из полистиролбетона

Крупнопанельное строительство доказало свою эффективность в СССР начиная со времён правления Н. С. Хрущёва. Катастрофически не хватало жилого фонда и было принято решение начать строительство многоквартирных домов из больших панелей. Дома тех времён до сих пор ещё стоят во многих городах России. Как правило это многоквартирные панельные дома в пять этажей.

Огромным преимуществом такого способа строительства была конечно же скорость возведения. В отличии от традиционного способа строительства из мелкоштучных материалов таких, как кирпич и шлакоблок, дома из панелей строились в разы быстрее. Мало того, что панельный дом монтировался быстрее, так ещё и не нужно было тратить время и средства на наружную отделку стен. Панели отливались на заводах ЖБИ с готовым фасадным покрытием.

Были у этого метода и свои недостатки:

1. Дома такие в шутку называли «крупнопанельный – крупнощелевой». Проблема заключалась в некачественной теплоизоляции межпанельных швов, что приводило к значительным потерям тепла в отопительный период.

2. Звукоизоляция тоже оставляла желать лучшего. Хотя конечно людям, переехавшим в квартиры с личной кухней и собственным санузлом из коммуналок и бараков, в которых они жили с рождения было не привыкать.

3. Материалом стен служили железобетонные панели с низкими теплоизоляционными свойствами. Но в те времена с энергоэффективностью никто не заморачивался и главной задачей государства было, как можно быстрее обеспечить людей отдельными квартирами.

В настоящее время требования к качеству строящихся жилых домов значительно повысились. Если толщина стены не проходит по нормам энергоэффективности, то приходится дополнительно утеплять её минераловатной плитой, пенопластом, пеноплексом и т.д. Другими словами делать многослойную конструкцию стены, что влечёт дополнительные расходы, как на сам утеплитель, так и на его монтаж. Немаловажным моментом возведения многослойных стен является потеря времени на их монтаж.

Отличным выходом из этой ситуации служит применение такого теплосберегающего современного материала, как полистиролбетон. Домокомплект состоит из крупногабаритных пазогребневых полистиролбетонных блоков 300х600х2400 мм или 300х600х2400 мм марки Д400 – Д600.

Данный материал имеет ряд преимуществ по сравнению с кирпичом, шлакоблоком и утеплёнными железобетонными панелям из которых строятся современные дома:

1. Обладает хорошими теплоизоляционными свойствами. К примеру стена толщиной 400 мм из полистиролбетона ровна по теплотехническим показателям стене из керамического кирпича толщиной 1600 мм. Очень важный момент с учётом бесконечного повышения цен на энергоносители.

2. Отличной звукоизоляцией. Материал состоит из шариков пенопласта, бетона, пузырьков воздуха, что препятствует свободному прохождению звуковой волны.

3. Низкое водопоглащение обеспечивает морозостойкость F д 100 циклов.

4.Полистиролбетон не горит. Каждый шарик пенопласта замурован в бетонную скорлупу, что обеспечивает пожаробезопасность данного материала.

5. Легко обрабатывается. Штробить стены под проводку и разводку других коммуникаций не составляет особого труда.

Блоки имеют пазогребневый профиль с четырёх сторон, что значительно облегчает монтаж и устраняет главную проблему крупнопанельного строительства – теплоизоляцию швов. «Мостик холода» - потери тепла через межпанельные швы исключается.

Благодаря отличным теплотехническим характеристикам полистиролбетона нет необходимости в дополнительном утеплении минераловатной плитой или пеноплексом, что позволяет применять однослойную конструкцию стен.

Благодаря довольно большим размерам 400х600х2400 мм значительно возрастает скорость возведения зданий. К примеру двухэтажный коттедж бригада из 3 -4 человек монтирует за несколько дней.

Какие формы нужны для производства домокомплектов из полистиролбетона?

Формы для производства домокомплектов из пазогребневых блоков изготавливаются из металлического листа толщиной 4 мм. Резка лазером и гибка на высокоточных станках импортного производства позволяет добиваться высокой точности изготовления как самих форм, так и блоков в них изготовленных.

· Высокая геометрическая точность – «Пазогребневые блоки» изготавливаются литьевым методом в металлических формах. Расхождения по длине, ширине или высоте не превышает 1 – 2 мм.

· Форма паза и гребня имеет трапецеидальное сечение, что обеспечивает лёгкий монтаж.

· Благодаря пазогребневый конструкции блоков стены имеют повышенную сейсмоустойчивость в сравнении с обычными блоками.

· Формы для пазогребневых блоков и сами пазогребневые блоки больших размеров являются новинкой, позволяющей выйти на рынок вашего региона с новыми изделиями и новой услугой. Не только изготовлением, но и монтажом на стройплощадке.

Как запустить производство домокомплектов из полистиролбетона

Клиенту не нужны блоки, панели, кирпич, цемент и прочие строительные материалы, которые он вынужден покупать при строительстве собственного дома. Ему нужен дом, построенный как можно дешевле, как можно качественней и в минимальные сроки.

Решить такую прямо скажем непростую задачу позволяют домокомплекты из больших полистиролбетонных блоков. Производить домокомплекты и монтировать их значительно выгоднее чем просто изготавливать блоки.

Если у вас есть оборудование для производства полистиролбетона, то достаточно приобрести формы для пазогребневых блоков. Для этого нужно определиться с необходимой толщиной стен, соответствующей нормам энергоэффективности в вашем регионе. Как правило это 300 мм или в более холодных регионах 400 мм и заказать комплект форм.

Если оборудования нет, то мы сможем подготовить оптимальное предложение исходя из предполагаемой производительности с учётом ваших потребностей.

Формы для изготовления пенобетонных блоков

Пеноблок – один из наиболее востребованных материалов на строительном рынке. Это обуславливает высокую потребность в его производстве, а значит, и возрастает спрос на формы.

Производство заключается в заливке смеси в специальные ячейки, где она находится на протяжении 12-14 часов до полного застывания. Изготовление может проводиться в промышленных или домашних условиях. В последнем случае самодельные сооружения позволяют снизить себестоимость блоков.

1. Пластиковые формы.

Конструкции из пластмассы не пользуются большой популярностью в промышленных масштабах. Существует лишь типовой размер – 390х190х188 мм. Пластик не выдерживает большого количества заливок. Это существенно ограничивает сферу применения, поэтому не многие изготовители выпускают их, а только Китай, Днепропетровск и Чернигов.

Несмотря на то, что для масштабного производства требуется закупать сотни, а то и тысячи секций, в перерасчете на 1 куб.м. продукции такие формы оказываются вполне дешевыми. Они просты в эксплуатации и не требуют предварительной смазки перед заливкой пенобетона.

Ламинированная фанера часто используется как в промышленном, так и «домашнем» производстве. Она позволяет свести к минимуму затраты, особенно когда не планируется масштабная стройка.

Конструкция напоминает ящик, созданный из листов ламинированной фанеры и рассчитанный на один блок. Для придания жесткости используются струбцины, которые стягивают стенки. Но данный материал чувствителен к влаге, поэтому заливку нужно проводить на свежем воздухе и хранить сами изделия в сухом месте. Но чтобы пенобетон меньше разрушал стенки, изнутри ящик застилают полиэтиленом.

- легко изготовить своими руками;

- стоимость намного ниже металлического аналога;

- конструкция имеет небольшой вес, за счет чего ее легко транспортировать по участку;

- выдерживает до 50 заливок.

Бывают двух видов – с днищем или без. Это обуславливает еще одну классификацию – цельные и разборные металлоформы. Для складных секций без дна используют прокатный лист (4 мм), обработанный лазерной резкой. Эта технология ускоряет изготовление кассет, при этом обеспечивая точность габаритов.

Блок может иметь различные размеры, но базовый параметр всегда сохраняется – 600х300х200 или 600х300х100 мм. Металлические формы для пеноблока без дна не имеют достаточной жесткости, из-за чего есть риск нарушения геометрии изделия. Поэтому даже в домашнем производстве рекомендуется делать секции с днищем.

Для секций с дном используются листы толщиной в 6 мм, благодаря чему конструкция становится жестче и прочнее. Дно дополнительно укрепляется при помощи швеллеров. Самыми популярными размерами являются контейнеры на 35, 63 и 70 блоков стандартных объемов.

Современные производители стали использовать специальные металлические вставки, которые позволили создать пазогребневые формы. Они предназначены для создания перегородочных плит. Также всегда есть возможность сэкономить и купить не новые, а б/у изделия.

Чтобы пенобетон не прилипал к металлическим стенкам, когда он заливается, поверхность покрывают саморазрушающейся смазкой. Специалисты рекомендуют использовать средство фирмы Компил, так как его консистенция не оставляет жирных пятен, сохраняет эстетичный вид и не влияет на уровень адгезии материала.

На сегодняшний день популярностью и надежностью пользуются металлические конструкции завода Строй-Бетон, компании ПромСпектр и ООО Интэк.

Изготовление блоков своими руками

В домашних условиях лучше делать формы из ламинированной фанеры. Она позволяет легче достать элемент и проще в обработке. От количества ячеек зависит, сколько готовых блоков получится на выходе. Для домашнего производства рекомендуется делать многоместные опалубки с размером 200х300х600 мм. Хотя если есть возможности и знания, то выйдет самостоятельно изготовить и металлическую конструкцию. В сборке деревянной формы для заливки пенобетона есть два основных этапа – создание каркаса и разбивка на ячейки.

Сначала делается чертеж, его можно составить самостоятельно или найти готовый в интернете. На эскизе указываются необходимые параметры, а также рассчитывается количество секций. Этот вопрос решается по своему усмотрению, но специалисты рекомендуют делать контейнер не более, чем на 40 блоков. Это позволит иметь практически беспрерывный конвейер – пока одна партия застывает, вторую заготавливают. Для создания ящика потребуются влагостойкие фанерные листы толщиной 6-8 мм. Этого хватит, чтобы стенки не прогибались под давлением пенобетона, из-за чего произойдет деформация.

Ориентируясь на чертеж, проводится вырезка дна ящика. В зависимости от расположения секций необходимо контролировать, чтобы длина и ширина днища была кратной размером блока. Сразу на заготовке расчерчивается место перемычек. На этом же этапе из листов вырезают боковые и торцевые стенки. Важно, чтобы высота формы равнялась уровню элементов, так как пенобетон заливается «заподлицо».

На следующем этапе приступают к сборке каркаса. Для этого стенки фиксируются на основании, а для придания жесткости торцы оформляются металлическими уголками. Их устанавливают вертикально, ориентируясь на внешние углы ящика, и пропускают по верхнему краю опалубки. После этого перемычки закрепляются внутри в заранее заготовленных пазах в боковых стенках.

В обязательном порядке стенки обиваются полиэтиленовой пленкой для их защиты от влаги. Важно проконтролировать, чтобы на поверхности не возникало заломов, пузырей или складок. Если этого не сделать, то после высыхания поверхность пенобетонных блоков будет покрыта неровностями.

Вынимать готовые элементы можно только через сутки. При этом важно, чтобы температура окружающей среды была не ниже +5°C. Если пенобетон заливают в формы в домашних условиях, то нужна защита от воздействий окружающей среды – попадания пыли, грязи, атмосферных осадков.

Стоимость готовых форм

Размер, материал и количество ячеек – главные составляющие цены.

| Наименование, размеры | Цена, рубли |

| Контейнер фанерный 0.5 м3 (14 штук) | 9000 |

| Контейнер металлический 588Х300Х188 (24 ячейки) | 11 000 |

| Контейнер металлический кассетный 590х360х120 (40 блоков) | 35 400 |

| Пластиковая форма 390х190х188 мм (1 штука) | от 300 |

| Наборная форма из древесины 600х300х400 | от 7 000 за 1 куб.м |

| Наборная деревянная форма 600х300х100 | от 12 000 за 1 куб.м |

| Металлический контейнер на 24 пеноблока без дна 588х300х188 | 11 000 |

| Металлический контейнер на 40 шт без дна 590х360х120 | 35 000 |

| Форма с дном 35 шт 600х300х200 (металл) | 62 000 |

| Форма с дном 63 шт 600х300х100 (металл) | 48 000 |

| Контейнер с перегородками на 36 блоков (0,54 м3) 500х300х100 | 5 900 |

| Контейнер с перегородками на 30 блоков (0,85 м3) 498х295х198 | 3 000 |

| Наборная из полипропилена 600х300х200 мм, ширина 1,5 м | от 35 000 за куб.м. |

| Наборная из полипропилена 600х300х400 мм, ширина 1,5 м | от 29 000 за куб.м. |

| Кассетная форма для пазогребневых блоков 600х300х200 на 30 шт | 35 000 |

Это ориентировочные цены на формы, так как у каждого производителя они могут разниться в зависимости от качества материала и сложности оборудования. Многие фирмы предлагают приобрести б/у изделия, но их стоимость нужно уточнять отдельно.

Читайте также: