Металлические конструкции для подъемно транспортного оборудования

Обновлено: 07.07.2024

РД распространяется на грузоподъемные краны мостового типа, консольные, стрелового типа на железнодорожном ходу, портальные, конвейеры, траверсы, крюки пластинчатые и устанавливает требования к выбору материалов для сварных металлических конструкций в исполнении ХЛ, У, ТВ, ТС категорий размещения 1, 2, 3 по ГОСТ 15150-69.

МИНИСТЕРСТВО ТЯЖЕЛОГО МАШИНОСТРОЕНИЯ СССР

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО -КОНСТРУКТОРСКИЙ ИНСТИТУТ

ПОДЪЕМНО-ТРАНСПОРТНОГО МАШИНОСТРОЕНИЯ

РУКОВОДЯЩИЙ ДОКУМЕНТ

ПОДЪЕМНО- ТРАНСПОРТНЫЕ МАШИНЫ. МАТЕРИАЛЫ

ДЛЯ СВАРНЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

РД 24.090.52-90

МОСКВА - 1990

УТВЕРЖДЕН Министерством тяжелого машиностроения СССР от 01.10.90 г. № 04-002-1-9254

РАЗРАБОТЧИКИ: ВН ИИПТМАШ, Р.А. Лалаянц, канд. техн. наук А.С. Липатов, канд. техн. наук Г.А. Воронцов (руководитель разработки) Э.В. Маслова, Т.Б. Цеханович.

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

ПОДЪЕМНО-ТРАНСПОРТНЫЕ МАШИНЫ.

МАТЕРИАЛЫ ДЛЯ СВАРНЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Взамен РТМ 24.090.52-85

Срок введения установлен с 01 .07.91 г.

Настоящий РД распространяется на грузоподъемные краны мостового типа, консольные, стрелового типа на железнодорожном ходу, портальные, конвейеры, траверсы, крюки пластинчатые и устанавливает требования к выбору материалов для сварных металлических конструкций в исполнении ХЛ, У, ТВ, ТС категорий размещения 1, 2, 3 по ГОСТ 15150-69 .

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Основными факторами, определяющими выбор материалов для элементов сварных металлоконструкций являются нижняя температура окружающего воздуха при эксплуатации подъемно-транспортных машин, степень нагруженности элементов и коррозионная агрессивность окружающей атмосферы. Материалы для ПТМ, не оговоренные в специальной нормативно-технической документации, могут быть выбраны по аналогии с грузоподъемными кранами, в зависимости от степени ответственности элементов.

1.3. Для районов размещения II 6 . II 12 по ГОСТ 16350-80 допускается климатическое исполнение кранов ТУ1, ТУ2, ТУ3 по ГОСТ 15150-69 .

2. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

для листового проката - толщину листа;

для труб - толщину стенки трубы;

для углового проката - толщина полки «d»;

для швеллеров и двутавров - величину « t » из соответствующих стандартов;

для прутка - диаметр прутка или с торону квадрата.

Соответствие марок стали по действующим стандартам ГОСТ 27772-88 «Прокат для строительных стальных конструкций» следует определять по табл. 10, данной в приложении.

2.2. Для несущих сварных элементов металлоконструкций ПТМ, эксплуатируемых при температуре ниже минус 20 °С, а также для снижения металлоемкости ПТМ, следует применять низколегированную сталь или малоуглеродистую термоупрочненную сталь.

2 .4. Марки стали для конструкций, предназначенных для эксплуатации в отапливаемом помещении, но подлежащих транспортировке, хранению или монтажу на открытом воздухе в зимнее время в климатических районах I 1 , I 2 , II 2 , II 3 по ГОСТ 16350-80 , следует пр инимать как для конструкций, эксплуатируемых при температурах до минус 40 °С.

2.5. Материалы для опорных транспортных узлов, применяемых для нагрузки длинномерных полумостов. Выбираются в соответствии с табл. 1, 2 как для несущих элементов конструкций.

2.6 . В обоснованных случаях допускается изготовление элементов сварных металлоконструкций ПТМ из алюминиевых сплавов (табл. 3) и других материалов, для кранов - по согласованию с ВНИИПТМАШ и Госпроматомнадзором СССР.

2.7 . В сварных соединениях несущих элементов металлоконструкций ПТМ допускается применять сочетание углеродистых сталей с низколегированными, при этом температура эксплуатации крана должна выбираться по менее хладостойкой стали.

2 .8. Для кранов, предназначенных для эксплуатации в климатических районах размещения II 6 - II 12 по ГОСТ 16350-80 , допускает ся нахождение в нерабочем состоянии без последующего переосвидетельствования при понижении температуры окружающего воздуха до нижнего предельного значения минус 30 °С.

Для кранов, предназначенных для эксплуатации в климатических районах размещения I I 4 - II 5 по ГОСТ 16350-80 , допускается нахождение в нерабочем состоянии без последующего переосвидетельствования при понижении температуры окружающего воздуха до нижнего предельного значения минус 50 °С.

В соответствии с п. 5, приложения I ГОСТ 15150-69 время пребывания крана в нерабочем состоянии при нижнем предельном значении температуры окружающего воздуха без последующего переосвидетельствования не должно превышать 6 часов, при этом подвижные элементы конструкции крана (грузовая тележка и т.п.) должны быть установлены в места, обеспечивающие минимальное нагружение металлоконструкции.

Возобновление работы крана после пре рывания при низких температурах (ниже рабочей, но не ниже предельной) допускается после повышения температуры металлоконструкции крана до значения рабочей температуры и положительных результатов визуального осмотра металлоконструкций крана на отсутствие трещин.

Металлоконструкция крана достигла нижнего минимально допустимого значения температуры эксплуатации, если значения замеров температуры в 3 - 4 точках на поверхности верхнего или нижнего пояса, отстоящих друг от друга не менее чем на 1 м, не ниже минимально допустимого значения температуры эксплуатации.

Факт и время пребывания крана при низких те мпе рат урах в нерабочем состоянии фиксируется в паспорте крана и подписывается лицом, допустившим кран к эксплуатации после проведения замеров температуры металлоконструкции и визуального осмотра на отсутствие трещин.

2.9. В табл. 4, 5 приведены нормативные сопротивления проката и труб для стальных конструкций. Под нормативными сопротивлениями проката и труб принимаются значения предела текучести или временного сопротивления, приведенные в нормативно-технической документации, по которой этот металлопрокат или трубы поставляются потребителю.

2.10. В условное обозначение проката по ГОСТ 19281-89 входит класс прочности. Соответс твие марок стали классу прочности приведено в табл. 6. При заказе указывается класс прочности, марка стали, категория качества, а также для стали класса прочности 390 углеродный эквивалент - Сэ не более 0,49 % и для стали класса прочности 440 углеродный эквивалент - Сэ не более 0,51 %.

2 .11. Нормы сплошности проката в соответствии с действующей документацией или по с огласованию потребителя с изготовителем. Сплошность проката по ГОСТ 6713 -75 должна соответствовать классу I ГОСТ 22727-88 .

2. 12. Настоящий документ не распространяется на грузоподъемные машины и оборудование, проектируемое и изготавливаемое для экспериментальных и научно-исследовательских целей, а также устанавливаемое на судах.

Стали для изготовления сварных конс трукций грузоподъемных кранов исполнения У, ТВ и ТС по ГОСТ 15150-69

Металлические конструкции для подъемно транспортного оборудования

Металлические конструкции. Требования к изготовлению

Cranes. Metal structures. Requirements for the manufacture

Дата введения 2020-06-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "РАТТЕ" (АО "РАТТЕ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2019 г. N 122-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Беларусь

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 7, 2022 год, введенная в действие с 08.05.2022

Поправка внесена изготовителем базы данных

Введение

Целью настоящего стандарта является совершенствование и унификация требований к изготовлению металлических конструкций кранов, обеспечивающих их прочность и долговечность в соответствии с проектом.

Настоящий стандарт базируется на принципах и методах, используемых в практике краностроения и ранее не имевших отражения в стандартах. В настоящем стандарте учтен опыт отечественного краностроения и использованы основные положения руководящих документов: РД 24.090.97-98 "Оборудование подъемно-транспортное. Требования к изготовлению, ремонту и реконструкции металлоконструкций грузоподъемных кранов", РД 22-207-88 "Машины грузоподъемные. Общие требования и нормы изготовления" и РД 36-62-00 "Оборудование грузоподъемное. Общие технические требования".

1 Область применения

Настоящий стандарт устанавливает минимальные требования к изготовлению стальных металлических конструкций грузоподъемных кранов, обеспечивающие их прочность и долговечность в соответствии с проектом. Отдельные положения настоящего стандарта должны быть учтены на стадии проектирования. Требования настоящего стандарта также могут применяться при ремонте и реконструкции металлических конструкций кранов.

Настоящий стандарт распространяется на металлические конструкции грузоподъемных кранов всех типов и может быть использован при изготовлении других подъемно-транспортных машин. Специальные требования к обеспечению качества металлических конструкций кранов отдельных типов или эксплуатируемых в особых условиях в настоящем стандарте не рассматриваются.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.3.003 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 2601 Сварка металлов. Термины и определения основных понятий

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8713 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 11533 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 16037 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 20415 Контроль неразрушающий. Методы акустические. Общие положения

ГОСТ 23518 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 20799 Масла индустриальные. Технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 32578 Краны грузоподъемные. Металлические конструкции. Требования к материалам

ГОСТ 32579.1 Краны грузоподъемные. Принципы формирования расчетных нагрузок и комбинаций нагрузок. Часть 1. Общие положения

ГОСТ 33169 Краны грузоподъемные. Металлические конструкции. Подтверждение несущей способности

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32579.1, ГОСТ 33169, ГОСТ 2601, а также следующие термины с соответствующими определениями:

3.1 расчетный элемент: Элемент конструкции, разрушение которого нарушает ее несущую способность.

3.2 изготовитель: Предприятие, выполняющее изготовление металлических конструкций грузоподъемных кранов или кранов в целом.

4 Общие требования

4.1 Металлические конструкции грузоподъемных кранов должны изготавливать в соответствии с требованиями настоящего стандарта. Если стандартами на конкретные типы кранов установлены иные требования, следует руководствоваться положениями этих стандартов.

Конструкторско-технологическая документация должна быть утверждена в установленном порядке.

Для определения специальных требований к изготовлению металлических конструкций допускается использовать национальные, ведомственные и отраслевые нормативные документы, действующие на момент их применения.

4.2 Разработка конструкторско-технологической документации на изготовление металлических конструкций грузоподъемных кранов, а также непосредственное исполнение работ осуществляются организациями, допущенными к этим видам деятельности в соответствии с правилами, установленными в государствах, принявших настоящий стандарт.

4.3 Металлические конструкции, изготовленные с соблюдением требований настоящего стандарта, будут иметь несущую способность, соответствующую проектной документации.

4.4 По окончании изготовления металлической конструкции изготовитель должен присвоить идентификационный (заводской) номер изделия по журналу учета готовой продукции и сформировать комплект документов качества:

- сертификаты качества на материалы, заготовки и комплектующие, использованные в конструкции (прокат, сварочные материалы, болты, гайки, шайбы, отливки, поковки, штамповки и др.);

- протоколы и акты контроля качества сварных и болтовых соединений, сведения о сварщиках, производивших сварку изделий, и разрешенных отступлениях от технической документации;

- протоколы контроля геометрических параметров конструкции и ее элементов;

- протоколы контроля качества лакокрасочных и других антикоррозионных покрытий;

- другие документы, подтверждающие выполнение технологических операций контроля качества в соответствии с проектом.

Если металлическая конструкция является готовым изделием, изготовленным по заказу другого предприятия, то на данную конструкцию должен быть оформлен паспорт. Паспорт передается заказчику металлической конструкции.

Полный комплект документов хранится в архиве изготовителя. Материалы комплекта документов используют при составлении паспортов металлической конструкции и крана, а также при рассмотрении рекламаций заказчиков.

4.5 Металлическая конструкция должна быть защищена от коррозии в соответствии с требованиями конструкторской документации. Средства и степень защиты от коррозии устанавливают в соответствии с условиями хранения, транспортирования, монтажа и эксплуатации конструкции.

4.6 Металлическая конструкция и ее сборочные единицы должны быть снабжены постоянными или временными, удаляемыми по окончании работ, технологическими устройствами (узлами) для строповки, позволяющими безопасно перемещать их в процессе изготовления, транспортирования, монтажа и хранения. Прочность этих устройств и соединений их с конструкцией должна быть подтверждена в соответствии с требованиями ГОСТ 33169.

4.7 Изготовитель должен обеспечить подготовку металлической конструкции к транспортированию. Схема погрузки и крепления должна быть согласована с разработчиком конструкторской документации на металлическую конструкцию и с перевозчиком. Должны быть осуществлены меры защиты от механических и атмосферных воздействий (упаковка отдельных деталей, закрепление элементов, маркировка мест опирания и крепления, временная консервация неокрашенных монтажных поверхностей и пр.).

5 Подготовка материалов и заготовок

5.1 Материалы

5.1.1 Элементы металлических конструкций должны быть изготовлены из материалов, указанных в конструкторской документации и соответствующих требованиям ГОСТ 32578. Замена марок сталей и их категорий должна быть согласована с разработчиком.

5.1.2 Соответствие применяемых марок сталей требованиям стандартов или технических условий должно быть подтверждено сертификатами заводов-изготовителей или протоколами (заключениями) результатов испытаний, выполненных аккредитованными лабораториями. При недостаточном количестве необходимых данных материал может быть использован после проведения дополнительных испытаний, необходимых для установления соответствия материала требованиям стандартов или техническим условиям.

5.2 Требования к маркировке и хранению

5.2.1 Маркировка проката, прошедшего входной контроль, должна быть нанесена на его поверхность способами, которые обеспечивают устойчивость надписей к возможным воздействиям. При этом должна быть обеспечена возможность идентификации материала по его марке, номеру сертификата и порядковому номеру учетной документации.

Требования к изготовлению, ремонту и реконструкции металлоконструкций грузоподъемных кранов

РАЗРАБОТАН Акционерным обществом открытого типа ВНИИПТМАШ

Исполнители: Зам генерального директора по научной работе А.С.Липатов, к.т.н.; зав. лабораторией Д.И.Дувидович (руководитель работы); Г.А.Воронцов, к.т.н. (отв. исполнитель)

УТВЕРЖДЕН АО "ВНИИПТМАШ". Генеральный директор Р.А.Лалаянц

СОГЛАСОВАН Управлением по котлонадзору и надзору за подъемными сооружениями Госгортехнадзора России письмом N 12-18/764 от 03.08.98 г. Начальник Управления В.С.Котельников

ВЗАМЕН ОСТ 24.090.63-87

Настоящий руководящий документ (РД) распространяется на конструкции металлические сварные и конструкции, собранные с применением заклепочных и болтовых соединений, из углеродистых и низколегированных сталей грузоподъемных кранов, в том числе кранов мостового типа (подвесных и опорных), консольных, портальных и стреловых железнодорожных.

Настоящий руководящий документ устанавливает необходимый объем технических требований, предъявляемых к изготовлению, ремонту и реконструкции металлических конструкций вышеназванных грузоподъемных кранов.

Климатическое исполнение изготовленных, отремонтированных и реконструированных металлоконструкций должно соответствовать требованиям ГОСТ 15150.

1.1. Металлоконструкции грузоподъемных кранов должны изготавливаться, ремонтироваться и реконструироваться в соответствии с требованиями настоящего РД, "Правил устройства и безопасной эксплуатации грузоподъемных кранов" (ПБ-10-14-92*), утвержденных 30.12.92 г. и конструкторско-технологической документацией, разработанной и утвержденной в установленном порядке.

* На территории Российской Федерации документ не действует. Действуют ПБ 10-382-00, здесь и далее по тексту. - Примечание изготовителя базы данных.

1.2. Разработка конструкторско-технологической документации на изготовление, ремонт и реконструкцию металлоконструкций грузоподъемных кранов, а также непосредственное исполнение работ в металле осуществляется специализированными организациями, имеющими соответствующие лицензии Госгортехнадзора России.

1.3. Изготовленные, отремонтированные или реконструированные металлоконструкции при соблюдении технических требований настоящего РД обеспечат несущую способность грузоподъемных кранов при эксплуатации их в паспортных режимах.

2. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ, РЕМОНТУ И РЕКОНСТРУКЦИИ

2.1.1. Элементы металлоконструкций кранов должны быть изготовлены из сталей, марки и категории которых должны соответствовать РД 24.090.52-90. Замена марок сталей или их категорий должна быть согласована с разработчиком.

2.1.2. Соответствие применяемых марок сталей требованиям стандартов или технических условий должно подтверждаться сертификатами заводов-изготовителей.

2.1.4. Материалы, ранее не применявшиеся для изготовления, ремонта и реконструкции сварных металлоконструкций и отсутствующие в нормативных документах, регламентирующих применение конструкционных сталей, могут быть применены только по рекомендации головной организации и согласованию с ГОСГОРТЕХНАДЗОРом России.

2.2. Требования к маркировке и хранению.

2.2.1. Маркировка проката, прошедшего входной контроль, должна наноситься на его поверхности или торце с применением ударного метода или нанесением красок соответствующего цвета. При этом должна быть обеспечена абсолютная информативность о марке материала, номере сертификата и порядковом номере учетной документации на него.

2.2.2. Хранение металлопроката должно осуществляться в рассортированном состоянии.

2.2.3. Листовой прокат, укомплектованный по толщинам и маркам материала, должен храниться в стеллажах или штабелях высотой не более 1,5 м на деревянных или бетонных подкладках. Листы или пакеты листов должны быть отделены друг от друга прокладками - деревянными или бетонными брусками. Расстояние между прокладками должно быть таким, чтобы исключить возможность появления остаточного изгиба листов. Длина прокладок должна быть на 50-60 мм больше ширины листов или пачки листов. Прокладки должны находиться в слоях друг под другом. Контакт металла непосредственно с почвой не допускается.

2.3. Правка, разметка и резка проката.

2.3.1. Перед подачей в производство металлопрокат должен быть очищен от загрязнений, просушен и выправлен.

2.3.2. Правку металлопроката в холодном состоянии разрешается проводить при радиусе кривизны () не менее или стреле прогиба () не более значений, приведенных в таблице 1.

Таблица 1 - Критерии, определяющие возможность правки проката в холодном состоянии в миллиметрах

Металлические конструкции. Требования к материалам

Cranes. Metal structures. Requirements for materials

Дата введения 2015-06-01

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом "РАТТЕ" (ЗАО "РАТТЕ")

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол N 62-П от 03.12.2013)

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Целью разработки стандарта является совершенствование и унификация методов выбора и оценки пригодности материала для металлических конструкций кранов с учетом их конструктивно-технологических особенностей и условий эксплуатации. Стандарт базируется на принципах и методах, заложенных в международные нормативные документы FEM 1.001 (10.1998)* "Правила проектирования подъемных устройств" (FEM 1.001 (10.1998) "Rules for the design of hoisting appliances") и ИСО 20332:2008* "Краны. Подтверждение несущей способности металлоконструкций" (ISO 20332:2008 "Cranes - Proof of competence of steel structures"). Применение положений данного стандарта на добровольной основе может быть использовано при подтверждении соответствия грузоподъемных кранов требованиям Технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Настоящий стандарт устанавливает минимальные требования, предъявляемые на стадии проектирования к материалам металлических конструкций грузоподъемных кранов всех типов для предотвращения их хрупкого разрушения в условиях эксплуатации. Требования настоящего стандарта распространяются на стальной прокат, стальные поковки и отливки, применяемые в металлических конструкциях. Положения данного стандарта могут быть использованы при подтверждении соответствия грузоподъемных кранов и других типов подъемно-транспортных машин требованиям технических регламентов.

Стандарт применим к конструкциям, изготавливаемым после введения данного стандарта.

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 977-88 Отливки стальные. Общие технические условия.

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний.

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия.

ГОСТ 27772-88 Прокат для строительных стальных конструкций. Общие технические условия.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 хладостойкость (cold resistance): Способность материалов, элементов, конструкций и их соединений сопротивляться хрупким разрушениям при низких температурах окружающей среды.

3.2 хрупкое разрушение (brittle failure): Разрушение (нарушение целостности материала), которое происходит без видимых пластических деформаций.

4 Общие положения

4.1 Для изготовления стальных металлических конструкций используют прокат, поковки и отливки. Пригодность этих материалов и изделий для конкретной металлической конструкции обусловлена возможностью получения сварных соединений с качеством уровня В по нормам [1] (если при изготовлении или монтаже конструкции используется сварка) и сохранением пластичности в условиях эксплуатации. Настоящий стандарт устанавливает минимальные обязательные требования к этим материалам и изделиям, выполнение которых обеспечит защиту металлоконструкции от хрупкого разрушения, если она предназначена для эксплуатации в условиях допустимых минимальных климатических температур по ГОСТ 15150.

4.2 Требования, указанные в настоящем стандарте, распространяются на материалы и изделия, используемые для элементов основных (несущих) металлических конструкций, а также для вспомогательных элементов, приваренных непосредственно к основным конструкциям. Выбор материалов для вспомогательных слабо нагруженных элементов (перила, площадки, лестницы, кронштейны для приборов и пр.) производится без учета требований настоящего стандарта.

4.3 Обоснование выбора (пригодности) материалов для элементов металлической конструкции крана может быть выполнено иными способами, если они подтверждены опытом проектирования и эксплуатации.

4.4 Использование материалов, допущенных к применению национальными, ведомственными и отраслевыми нормативными документами, действовавшими до введения в действие настоящего стандарта, допускается без ограничений.

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

Металлические конструкции подъемно-транспортных машин

В эксплуатации металлические конструкции кранов подвержены коррозионному износу, а также местным повреждениям, связанным с образованием усталостных трещин и расстройством соединений. Кроме того, возможны отдельные случаи деформаций и разрушений металлических конструкций, вызываемые перегрузками крана или ударными нагрузками (удар грузом, столкновение кранов и т. п.).

Защита конструкций от коррозии сводится в основном к систематической окраске всех поверхностей и дренажу полостей, где могут скапливаться вода или образовываться завалы порошкообразного груза.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Окраска конструкций производится при температуре не ниже + 5 °С масляными красками на натуральной олифе, а также красками синтетическими. При окраске масляными красками в качестве первого слоя применяется свинцовый или железный сурик, в качестве второго — свинцовые или цинковые белила. Большим преимуществом синтетических красок является возможность их нанесения методами пневматического распыления, что резко сокращает стоимость работ.

Усталостные повреждения металлических конструкций портовых кранов, работающих в тяжелых режимах, встречаются часто и практически могут рассматриваться как обычная форма их износа.

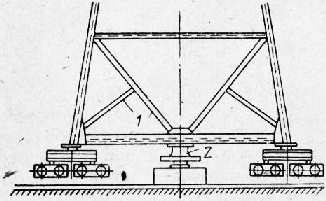

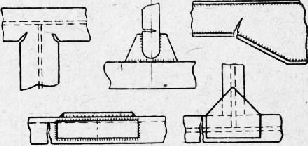

Как известно, усталостные трещины развиваются на участках элементов, имеющих местные концентраторы напряжений — резкие переходы сечений, выкружки малых радиусов, лобовые и фланговые сварные швы, технологические подрезы и т. п. На рис. 2 показаны типичные места возникновения усталостных трещин в крановых металлических конструкциях.

В условиях кручения (например, на решетчатых крановых стрелах) усталостные трещины нередко появляются и на участках, не имеющих явно выраженных концентраторов.

Так как усталостные трещины развиваются относительно медленно, предупреждение вызываемых ими возможных разрушений металлоконструкций, при условии регулярного технического надзора, вполне осуществимо.

В однотипных кранах усталостные трещины локализуются в определенных местах металлической конструкции, и при их появлении на одном из кранов должны быть взяты под наблюдение аналогичные точки конструкций всех остальных кранов. Появление и развитие таких трещин регистрируется и датируется со всей тщательностью, и соответствующие узлы конструкции выводятся на ремонт или немедленно (в случаях, когда трещина угрожает аварией конструкции в целом), или в кратчайшие возможные сроки (трещины на вспомогательных и конструктивных деталях). Пластические деформации элементов металлических конструкций могут представлять опасность для конструкции в целом или только нарушать нормальную работу механизмов крана.

При оценке возможности допуска ко временной эксплуатации металлической конструкции с отдельными деформированными элементами следует иметь в виду следующие общие положения.

Растянутый элемент конструкции, получивший остаточный прогиб, будет под нагрузкой выпрямляться, что представляет опасность главным образом для усталостной прочности присоединительных узлов, т. е. не ведет к немедленной аварии.

Центрально сжатый стержень, получивший некоторый прогиб, начинает работать как стержень внецентренно сжатый (т. е. в значительно более тяжелых условиях) и может потерять устойчивость, что в некоторых случаях ведет к разрушению металлической конструкции в целом. Если такие деформации сжатых стержней могут иногда быть временно терпимы для инерционных решеток и связей, то они совершенно недопустимы для элементов главных ферм.

Сплошностенчатые балки, получившие остаточный прогиб в плоскости наибольшей жесткости, практически не теряют своей первоначальной прочности, если прогиб не сопровождается местными деформациями стенки и поясов или скручиванием балки. Но в некоторых случаях остаточный прогиб балки может сильно ухудшить условия работы механизмов и оказаться недопустимым именно с этой точки зрения.

На ремонт металлических конструкций, связанный с заменой отдельных секций, должно быть получено разрешение органов надзора.

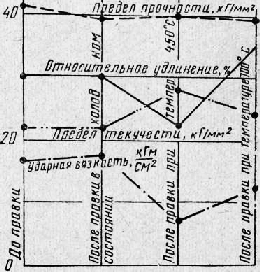

Исправление элементов металлических конструкций, получивших остаточные деформации изгиба, может вестись способами холодной или горячей правки. На рис. 90 показана диаграмма механических свойств стали Ст. 3 до и после правки при температурах 20 °С (холодная правка), 450 и 700 °С. Как видно из диаграммы, предел прочности стали во всех этих’ случаях сохраняется постоянным, но для температуры 450 °С наблюдается существенное снижение пластичности (относительного удлинения и ударной вязкости).

Первоначальные показатели (в частности, ударная вязкость) стали при холодной правке сохраняются хорошо, и поэтому в общем случае ее предпочитают правке горячей. В табл. 29 показаны для стали различных профилей минимальные радиусы кривизны и стрелки прогиба, допускающие холодную правку (СН и ПШ В.5—62).

Холодная правка ведется в прессах или на правйльных плитах с помощьд) гладилок и кувалд. При отрицательных температурах холодная правка не применяется.

Горячая правка ведется с подогревом деталей в кузнечных горнах или мазутными форсунками (в случае правки на месте) при температуре 900—1100° С (от вишневого до оранжевого каления) и должна прекращаться при температуре не ниже 700 °С (темно-красное каление). При этом следует иметь в виду, что углеродистые стали обладают минимальной ударной вязкостью при 500—550°, а при 300° у них возникает так называемая синеломкость— резкое снижение ударной вязкости при синем цвете побежалости.

Правка деформированных элементов наплавкой валиковых швов, в связи с вызываемыми ими концентрациями напряжений, не допускается.

Ремонт на месте элементов и узлов, имеющих усталостные трещины, представляет значительные трудности. Если усталостная трещина обнаружена на основном металле элемента (не на шве), в первую очередь конец трещины засверливается, после чего металл по всей трещине прорубается для получения необходимой разделки под шов, затем производится двусторонняя заварка.

В случае обнаружения трещины в сварном шве узла шов снимается целиком и сварка производится заново. Длинные швы поясов балок и колонн вырубаются и завариваются только в пределах трещины.

Для элементов, состоящих из отдельных прокатных профилей, в случае появления в них трещин нередко оказывается целесообразным сменить элемент полностью или вварить в него вставку стыковыми швами. При временных усилениях сечений открытых профилей (преимущественно уголковых) можно производить наварку накладок с наложением только фланговых швов.

При восстановлении ослабевших заклепочных соединений клепаных узлов разбитые отверстия рассверливаются на ближайший больший диаметр, склепываемый пакет обжимается на монтажных болтах и переклепка его ведется при положении крана, отвечающем наименьшей нагрузке этого узла.

Читайте также: