Металлические конструкции одноэтажных промышленных зданий

Обновлено: 16.05.2024

Для промышленных зданий используется около 55% общего объема металлических конструкций, изготовляемых для строительства зданий и сооружений.

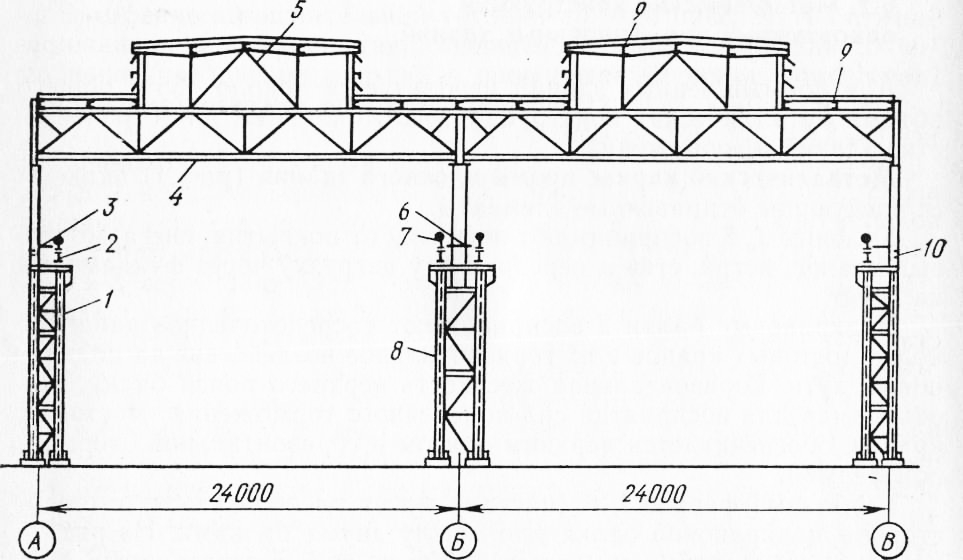

Металлический каркас промышленного здания (рис. 1) включает следующие отправочные элементы.

Колонны воспринимают нагрузку от покрытия, снега, мостовых кранов, ветра, стен и передают эту нагрузку через фундаменты на грунт.

Подкрановые балки воспринимают сосредоточенное давление колес мостовых кранов и их горизонтальное воздействие на подкрановый путь. Горизонтальная жесткость верхнего пояса балки, необходимая для восприятия сил поперечного торможения мостовых кранов, обеспечивается верхним поясом и горизонтальной тормозной фермой.

Тормозные фермы (настил) могут располагаться с одной стороны подкрановой балки или между двумя балками. На рис. 1 изображено сечение тормозного настила при одностороннем и двустороннем расположении подкрановых балок.

Рельсы для движения скатов мостовых кранов крепят к верхнему поясу подкрановых балок. В качестве подкрановых рельсов применяют квадратную сталь от 50X50 до 140X140 мм, а также железнодорожные или крановые рельсы.

Стропильные фермы воспринимают нагрузки от собственной массы, массы покрытия с утеплением, фонарей, подвесного подъемно-транспортного оборудования с грузом, перекрытия, снега, находящегося на кровле, а также о.т воздействия ветра.

Фермы фонарей поддерживают конструкции остекления и кровли. Фонари устраивают для вентиляции и освещения пролетов боковым естественным светом.

Прогоны опираются концами на верхние пояса стропильных ферм. На прогоны опирается покрытие.

Каркасы промышленных зданий имеют также отправочные элементы, соединяющие колонны между собой вдоль здания. Подстропильные фермы, как правило, устанавливают только в средних рядах колонн в многопролетных зданиях при необходимости увеличить производственные площади внутри цеха. Шаг стропильных ферм, а соответственно и расстояния между колоннами, принимают 6 или 12 м.

Верхние вертикальные связи, воспринимают ветровую нагрузку, действующую на торцевые стены, и обеспечивают продольную жесткость верхней части каркаса.

Рис. 1. Поперечный разрез промышленного здания: 1, 8 — колонны, 2 — подкрановая балка. 3, 6 — тормозные фермы (настилы), 4 — стропильная ферма, 5 — ферма фонарей, 7 — крановые рельсы, 9 — прогон. 10 — швеллер

Колонны фермы, подкрановые балки, прогоны, рельсы — несущие конструкции, так как они воспринимают и несут не только нагрузку от собственной массы, но и от массы покрытия, снега, воздействия мостовых кранов, ветра. К ограждающим конструкциям зданий относят: кровельный настил, подвесные потолки, наружные и внутренние стены, перегородки, ограждения проемов (окон, фонарей, дверей, ворот).

Рассмотрим конструктивные особенности отправочных элементов каркаса промышленного здания.

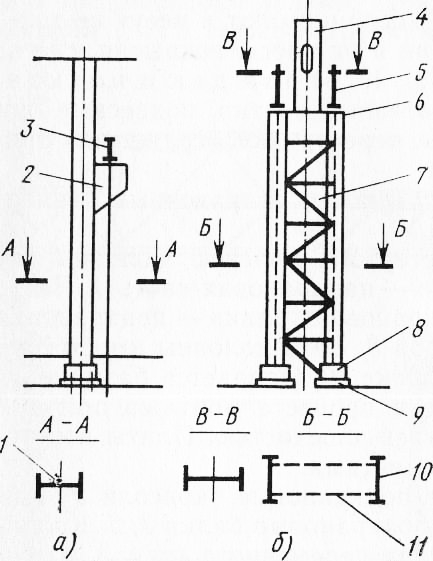

Колонна (рис. 3) имеет форму стержня. Участок колонны от верха до опоры подкрановой балки—надкрановая часть. Часть колонны ниже уровня опоры подкрановой балки — подкрановая часть. Заканчивается колонна базой. База колонны имеет фрезерованные торцы на двутавровой балке. Опирается база на заранее подставленные и выверенные в процессе монтажа опорные стальные плиты со строганой верхней плоскостью. Плиты поставляют отдельными отправочными элементами.

Колонны в средней части имеют подкрановые консоли или площадки, на которые опираются подкрановые балки. Колонны бывают постоянного (рис. 3, а) или переменного (рис. 3, б) сечений, сплошностенчатые и решетчатые. Сплошностенчатые колонны выполняют из листового проката, двутавровых балок и швеллеров, которые между собой соединяют сварными швами.

Решетчатые колонны имеют ветви из двутавровых балок, швеллеров, уголков, соединенных между собой решеткой. Решетка обеспечивает совместную работу ветвей стержня колонны.

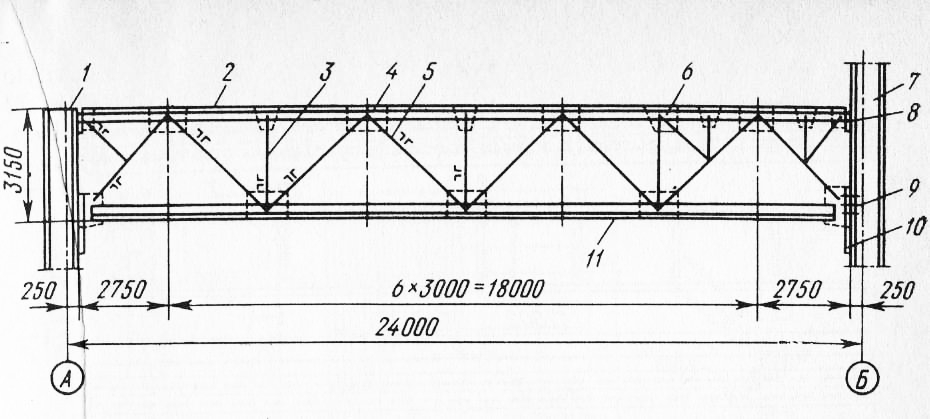

Стропильная ферма (рис. 4) представляет собой плоскостную решетчатую конструкцию. Фермы имеют верхний и нижний пояса, которые соединены между собой решеткой из уголков. Вертикальные элементы решетки называются стойками, наклоннее — раскосами. Уголки решетки с уголками поясов соединяют листовыми деталями (фасонками) на сварке.

Стропильные фермы передают усилия колоннам через монтажные болты и опорные столики с фрезерованными торцами. В горизонтальных полках уголков верхнего и нижнего поясов, а также в стойках фермы сделаны отверстия для крепления связей. Верхний пояс имеет детали для установки и крепления фермы фонаря.

Наиболее часто для промышленных зданий применяют фермы пролетом 18, 24, 30 и 36 м. Различные виды стропильных ферм, применяемых в каркасах промышленных зданий, отличаются размерами пролетов, уклоном верхних поясов, геометрией решетки, наличием фонарей. Однако принципиально они сходны между собой.

Подстропильные фермы имеют параллельные верхние и нижние пояса. В стойке решетки, расположенной в центре фермы, сделаны отверстия и столики для крепления стропильных ферм. В остальном подстропильные фермы не отличаются от стропильных.

Фермы фонарей опираются на верхний пояс стропильных ферм. Они состоят из верхнего пояса, стоек и раскосов, изготовленных из уголков. Уголки верхнего пояса соединены с уголками стоек и раскосов листовыми деталями сваркой или болтами.

Стропильные и подстропильные фермы из уголковой стали и связи серии 1.460—2, 1.460—3 и 1.460—4 применяют в покрытиях пролетами 18, 24, 30 и 36 м с железобетонными плитами и стальным профилированным настилом.

Связи изготовляют из уголков и труб, по концам которых имеются листовые фасонки для крепления их болтами к фермам. Связи из труб могут иметь взамен листовых фасонок сплющенные концы.

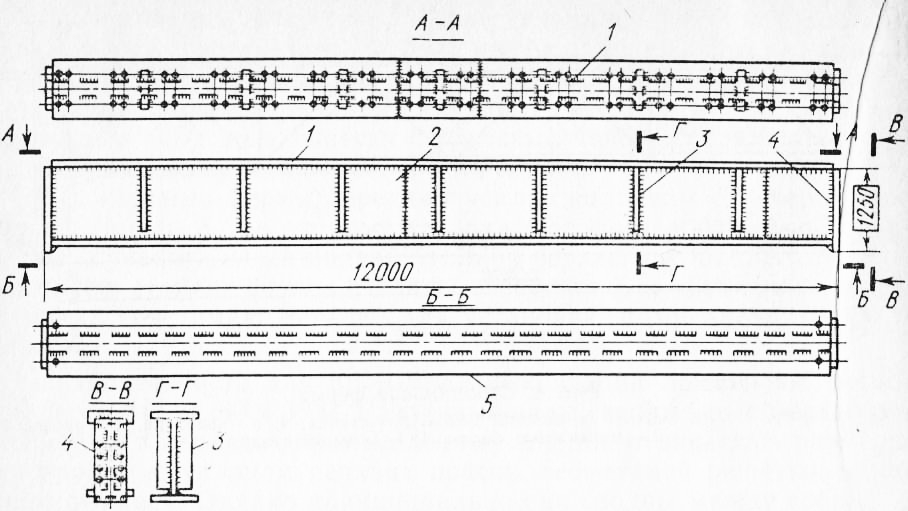

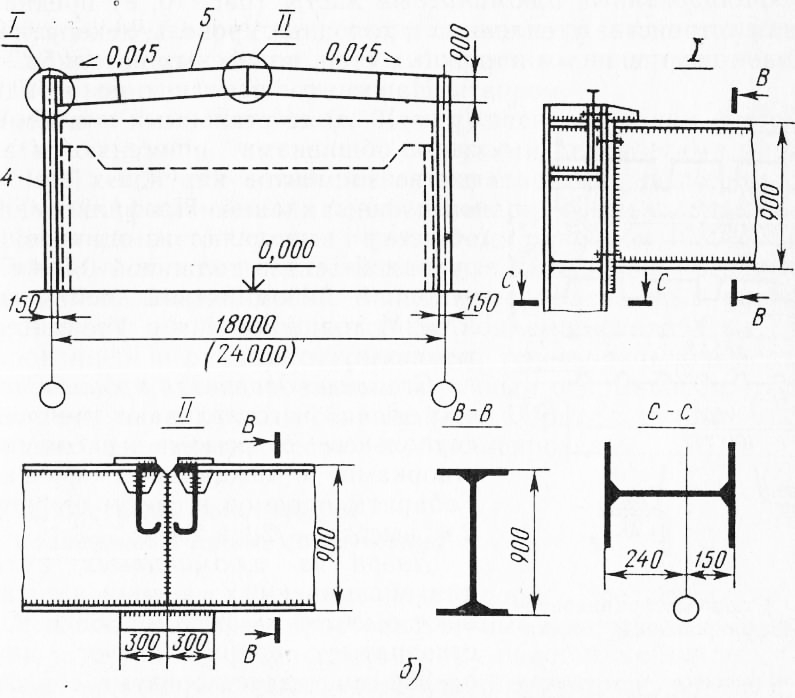

Подкрановая балка состоит из верхнего и нижнего поясов, вертикальной стенки, ребер жесткости и торцевых ребер. Все детали соединены между собой сварными швами (иногда применяют клепаные подкрановые балки). Торцевые ребра имеют отверстия для крепления подкрановой балки к колонне. Нижние кромки торцевых ребер фрезерованы для передачи усилий на колонну. Применяют также подкрановые балки в виде ферм.

Рис. 3. Колонны: а — сплошностенчатые постоянного сечения, б — решетчатые переменного сечения; 1, 10 — двутавровые балки, 2 — подкра новая консоль, 3, 5 — подкрановые балки, 4, 7 — надкрановая и подкрановая части, 6 — опора подкрановой балки, 8 — база. 9 — опорная плита, 11 — решетки из угловой стали

Рис. 4. Стропильная ферма: 1, 7 — колонны, 2, 11— верхний и нижний пояса, 3 — стойка, 4, 6 — фасонки, 5 — раскос, 6, 9 — монтажные болты, 10 — опорный столик

Типовые балки пролетами 6 и 12 м серии 1.426—1 предназначаются для промышленных зданий с мостовыми кранами грузоподъемностью до 50 т.

Тормозной настил представляет собой листовую рифленую сталь толщиной 6.. .8 мм, укрепленную ребрами или уголками жесткости.

Прогоны (пролетом до 6 м) чаще всего изготовляют из швеллеров или двутавровых балок, по концам которых сделаны отверстия для крепления к верхним поясам ферм. Прогоны больших пролетов изготовляют сквозными или из перфорированных балок.

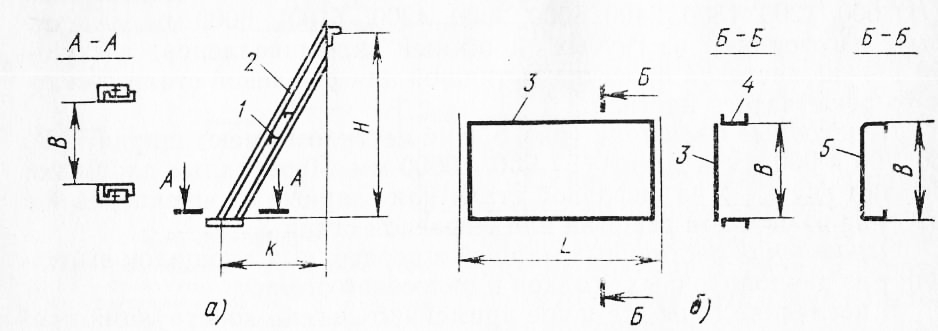

Стальные лестничные марши (рис. 6, а) серии 1.459—2 выпускают с уклоном 45 и 60°, шириной (В) 600, 800, 1000 мм и высотой (Я) 600, 1200, 1800, 2400, 3000, 3600, 4200, 5400, 6000 мм. Косоуры 2 изготовляют из гнутых профилей или швеллеров, а ступени 1 — из листовой просечно-вытяжной или рифленой стали и сварного решетчатого настила.

Переходные площадки (рис. 6, б) с настилом имеют ширину (В) 50, 700 и 900 мм и длину (L) 900.. .6000 мм. Переходные площадки бывают гнутые 5 из рифленой стали или сварные из швеллеров 4 и настила из сварной решетки или рифленой стали 3.

Ограждения лестничных маршей и переходных площадок выполняют из равнополочных уголков и полосовой стали.

В последние годы все шире применяют легкие конструкции промышленных зданий — ограждения, кровли, каркасы. Каркас зданий из таких конструкций поставляют комплектно.

Рис. 5. Подкрановая балка: 1, 5 — верхний и нижний пояса. 2 — вертикальная стенка, 3 — ребра жесткости, 4 — торцевое ребро

Легкие несущие и ограждающие металлические конструкций и комплектующие металлоизделия для одноэтажных промышленных зданий. Выпускают следующие шесть типов легких несущих конструкций одноэтажных зданий.

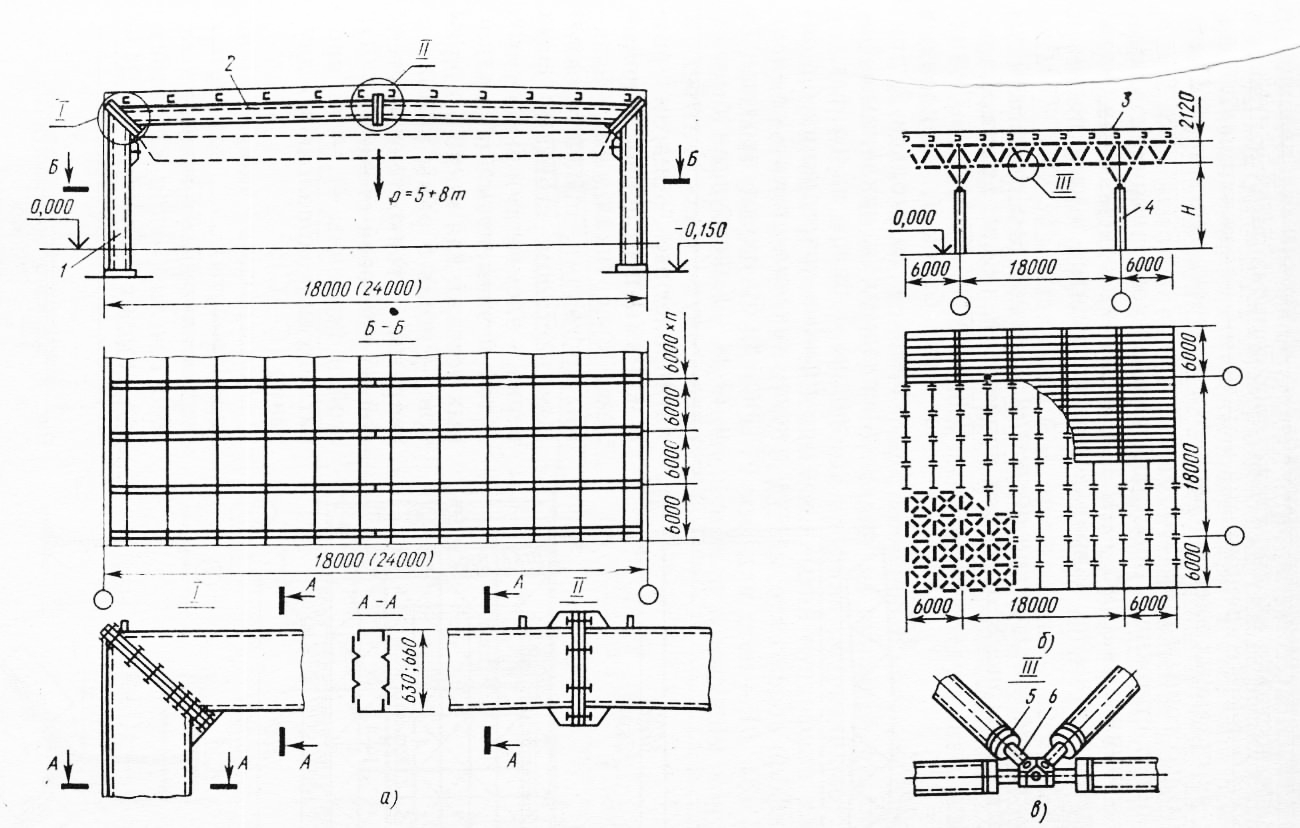

Рамные конструкции коробчатого сечения типа «Орск» имеют пролеты 18 и 24 м с шагом рам 6 м. Рама состоит из двух стальных стоек, ригелей. Стойки и ригели коробчатого сечения, состоящего из швеллеров № 24 и № 18, стенок из листовой стали толщиной 3.. .5 мм с продольными гофрами. Стойки и ригели рамы имеют фланцевые монтажные стыки на высокопрочных болтах.

Секции зданий с пространственным решетчатым покрытием из труб типа «Кисловодск» имеют размер 30X30 м. В состав секции входят структурная плита, четыре колонны с опорными плитами и комплект прогонов с крепежными изделиями. В комплект поставки входят также профилированный настил для кровли в комплекте с крепежными изделиями. Стержни плиты выполняют из стальных электросварных и горячекатаных труб с приваренными по торцам шайбами.

Рис. 6. Лестничный марш (о) и переходные площадки (б): 1 — ступень, 2 —косоур. 3 — рифленая сталь. 4 — швеллер. 5 — площадка из гнутой стали

Рис. 7. Каркасы промышленных зданий: а —рам ною типа, б — из структурных конструкций, в — узловой элемент; 1 — стойка, 2 — ригель, 3 — пространственная решетчатая плита, 4 — колонна, 5 — шайба, 6 — муфта

Соединяют стержни в пространственную конструкцию стальными многогранниками (рис. 7, в) с резьбовыми отверстиями, которые сориентированы по направлению сходящихся в узле поясов и раскосов.

Структурные конструкции покрытий из прокатных профилЫ типа «ЦНИИСК» (р ис. 8, а) имеют пролеты 18 и 24 м. Горизонтальные элементы плиты выполняют из балок, наклонные стержни — из уголков, прикрепляемых к наклонным фа-сонкам 3 балок на болтах.

Конструкции покрытий из холодногнутых замкнутых сварных профилей прямоугольного сечения типа «Молодея-но» имеют пролеты 18, 24 и 30 м, шаг колонн 12 м, шаг стропильных ферм 4 м. В комплект постарки входят оголовки колонн, стропильные и подстропильные фермы, контурные балки, вертикальные связи, распорки по верхним и нижним поясам стропильных ферм и стальной профилированный настил в комплекте с крепежными изделиями. Пояса и решетку ферм изготовливают из замкнутых сварных профилей прямоугольного сечения с бесфасоночными заводскими соединениями. Монтажные стыки ферм — фланцевые на болтах.

Рис. 8. Каркасы промышленных зданий: а — из структурных конструкций типа «ЦНИИСК». 6 — рамного типа «Канск»; 1 — балка, 2 — стсржнн из уголков, 3— фасонка, 4 —колонна, 5 — ригель

Конструкции покрытий из круглых труб типа «Урал» имеют пролеты 18, 24 и 30 м, шаг ферм 6 м, шаг колонн— 12 м. Пояса и решетку ферм изготавливают из круглых труб с бесфасоночными соединениями. Монтажные стыки ферм — фланцевые на болтах.

В качестве комплектующих выпускают следующие виды металлоизделий.

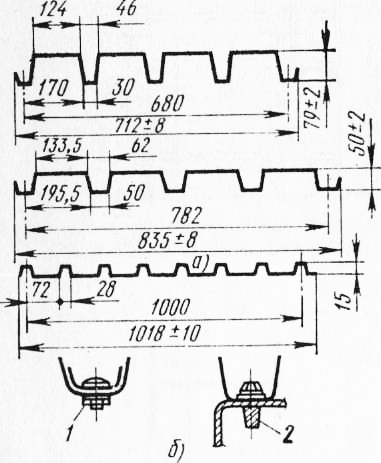

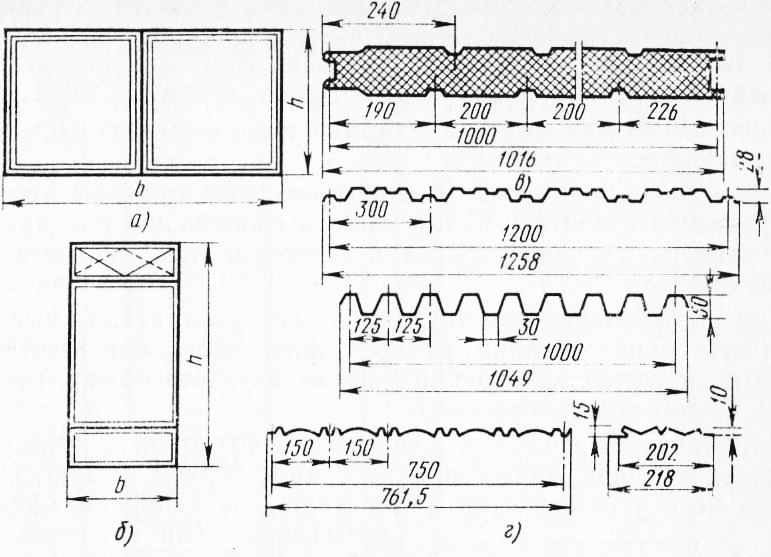

Стальные оцинкованные профилированные настилы с трапециевидными формами гофров изготовляют из рулонной стали толщиной 0,8; 0,9; 1 мм. Гофрированные профили подразделяют на две группы: профили для утепленных покрытий и профили для стек производственных зданий. Высота гофров профилей для утепленных покрытий 40, 60 и 79 мм, для стен— 10, 15, 18, 44 и 50 мм. Гофрированные листовые профили к несущим конструкциям крепят самонарезающими болтами. Между собой профили соединяют комбинированными заклепками.

Оконные переплеты для производственных зданий выполнйют стальными или алюминиевыми. Стальные переплеты изготовляют из гнутосварных труб прямоугольного сечения 30X60 мм с креплением стекла алюминиевым профилем или стальным уголком. Алюминиевые переплеты изготовляют из элементов коробчатого профиля сложного сечения, образуемого прессованием.

Переплеты поставляют двойные раздельные глухие и со створкой, одинарные со створкой и глухие, с рычажными и винторычаж-ными механизмами открывания.

На рис. 10, а изображен переплет оконный глухой со створками из алюминиевого сплава высотой h = 1200, 1800, 2400 мм и шириной Ь = 2000, 3000 мм.

Панельные алюминиевые перегородки предназначены для установки в одноэтажных и многоэтажных зданиях с повышенными требованиями по герметизации помещений, с постоянным температур-но-влажностным режимом. Выпускают перегородки рядовые (рис. 10, б), дверные однопольные, дверные двупольные высотой /i = 3900, 4200, 4800 мм и шириной 6=1500 мм. Каркасы перегородок поставляют анодированными в «натуральный цвет», т. е. под алюминий.

Профилированные алюминиевые листы предназначены для устройства утепленных и холодных кровель, декоративных облицовок внутренних и наружных стен, подвесных потолков.

Навесные панели типа «сэндвич» со стальными и алюминиевыми обшивками применяются в качестве элементов наружных стен промышленных зданий. Профилированную обшивку выполняют из оцинкованной рулонной стали толщиной 0,8 мм или рулонной алюминиевой ленты сплав АМг2М толщиной 1 мм. Утеплитель— пенополиуретан.

Стальные двери для производственных зданий изготавливают утепленные двупольные с рамами, распашными створками и механизмом фиксации. Габариты проемов в свету: ширина — 2 м, высота — 2,1 и 2,4 м.

Двери из алюминиевых сплавов для общественных здании изготавливают высотой Л = 2065 и 2365 м. Одностворчатые двери имеют ширину 6 = 950 мм, двустворчатые с распашными равными створками — 6=1450 II 1850 мм, двустворчатые с распашными неравными створками — 6= 1250 мм. Двери поставляют с бесцветным анодированием, полностью остекленными створками с притвором.

Рис. 9. Стальные оцинкованные профилированные настилы: а — типы настилов, б — способы крепления; 1 — заклепка, 2 — самонарезающий болт

Рис. 10. Алюминиевые конструкции: а — оконные переплеты, б — перегородка, в — сечеппе трехслойной панели, г – профилированные листы

Зенитные стальные фонари для освещения верхним светом промышленных зданий поставляют с глухими переплетами размером 980X1600 мм, с открывающимися переплетами размером 735Х Х2950 мм. Алюминиевые зенитные фонари промышленных зданий выпускают также с глухими переплетами размером 1030X1640 мм.

Стальные ворота предназначены для заполнения въездных проемов промышленных зданий. Выпускаются: распашные, распашные складчатые с ручным открыванием, подъемно-складчатые с механизированным и ручным открыванием, телескопические подъемно-секционные с механизированным и ручным открыванием, откатные с механическим и ручным открыванием. Ворота с ручным открыванием снабжены противовесами и сбалансированы.

Металлические конструкции одноэтажных промышленных зданий

Для промышленных зданий используется около 55% общего объема металлических конструкций, изготовляемых для строительства зданий и сооружений.

Стальные ворота предназначены для заполнения въездных проемов промышленных зданий. Выпускаются: распашные, распашные складчатые с ручным открыванием, подъемно-складчатые с механизированным и ручным открыванием, телескопические подъемно-секционные с механизированным и ручным открыванием, откатные с механическим и ручным открыванием. Ворота с ручным открыванием снабжены противовесами и сбалансированы

Стальные конструкции одноэтажных промышленных зданий

Пространственную систему металлических конструкций, образованную колоннами, подкрановыми балками, фермами, прогонами и связями, называют стальным каркасом.Пространственная жесткость каркаса обеспечивается укладкой подкрановых балок, прогонов, связей между поперечными рамами.

Элементы каркаса изготовляют из малоуглеродистых и высокопрочных сталей. Сопряжение элементов стального каркаса осуществляют на болтах, сварке и заклепках (при значительных динамических нагрузках).

Рис. 20. Основные типы стальных колонн:

а — сплошного постоянного сечения для зданий без мостовых кранов;

б — то же двухветвевого сечения; в — сплошного сечения для зданий,

оборудованных мостовыми кранами; г— то же, двухветвевого переменного

сечения; д — то же, раздельного типа переменного сечения

Каркасы одноэтажных промышленных зданий с пролетами 18,24, 30, 36 м и шагом колонн 6 и 12 м возводят из типовых металлических конструкций.

Стальные каркасы допускаются: при высоте одноэтажного здания более 14,4 м; при грузоподъемности кранов 50 т и более; при пролетах здания 30 м и более, а в неотапливаемых зданиях — 18 м и более; при двухъярусном расположении кранов; при высоких динамических нагрузках; при строительстве в труднодоступных районах.

Устройство стального каркаса наиболее оправдано для многих цехов металлургической промышленности (мартеновские, прокатные и др.) и в цехах тяжелого машиностроения.

Повышение коррозионной стойкости стального каркаса достигается нанесением соответствующих защитных покрытий — масляных красок, битумных лаков. С этой же целью для работы в агрессивной среде следует применять круглые, гнутые, сплошностенчатые конструктивные формы элементов, в которых отсутствуют места скопления влаги и пыли, являющиеся источником развития коррозии.

Защита стальных конструкций от чрезмерного нагрева производится облицовкой огнеупорными материалами (керамикой, бетонами) и установкой отражающих экранов при постоянном источнике теплоизоляции (на некоторых участках горячих цехов).

Применение железобетонных настилов по стальным фермам приводит к увеличению расхода металла, поэтому предпочтительно использование легких ограждающих конструкций (профилированный стальной лист, асбестоцементные изделия, эффективный утеплитель).

Типы стальных колонн. Их опирание на фундамент

В колоннах различают следующие части:

• оголовок, воспринимающий нагрузку от вышележащих конструкций;

• стержень (ствол), имеющий надкрановую и подкрановую части;

- башмак (база), передающий нагрузку на фундамент.

Стальные колонны (рис. 20) различают по следующим признакам:

- по местоположению: для крайних и средних рядов;

- по конструкции ствола: постоянного сечения, переменного (ступенчатого) сечения;

- по сечению ствола: сплошные, сквозные (из отдельных ветвей, соединенных раскосами или планками), смешанного типа (надкрановая часть сплошная, подкрановая сквозная).

Колонны постоянного сечения представляют собой прокатные сварные двутавры с консолями для опирания подкрановых балок. Их устанавливают в бескрановых или крановых зданиях высотой 8,4-9,6 м (при грузоподъемности кранов до 20 т). Привязка крайних колонн: при Н= 6—8,4 м — нулевая; при Н= 8,4—9,6 м — 250 мм.

Расстояние от уровня пола до верха подколонника 600 мм (для колонн =8,4—9,6 м), 200 мм (для колонн Н = 6—8,4 м).

Рис. 21. Стальные подкрановые балки:

а — сплошного сечения из прокатных двутавров с усилением верхних полок;

б — то же сварные; в — то же, клепаные; г — сквозного сечения;

д — крепление балок к железобетонной колонне; е — то же к стальной;

ж — крепление рельса к балке крюками; з — то же лапками;

1 — тормозная балка; 2 — крепежная планка; 3 — упорный уголок;

4 — стальная фасовка; 5 — подставка; 6 — цементно-песчаный раствор;

7 — опорное ребро; 8 — рельс; 9 — крюк; 10 — стальная лапка

Ступенчатые (двухветвевые) колонны предназначены для зданий с высотой этажа 9,6—18 м, оборудованных кранами грузоподъемностью до 125 т. Надкрановая часть колонны (шейка) выполняется из сварного двутавра, подкрановая состоит из двух ветвей, соединенных решеткой. Подкрановую часть двухветвевых колонн выполняют из прокатных швеллеров и двутавров (при высоте сечения до 400 мм), из гнутых швеллеров и двутавров сварных или прокатных (при высоте сечения 400—650 мм).

Башмаки стальных колонн крепят к анкерным болтам, заделанным в железобетонный фундамент. Опирание осуществляют через слой цементно-песчаного раствора или бетона на мелком заполнителе. Конструкция башмака зависит от сечения колонны, характера нагрузки (центральная, внецентренная). Башмаки колонн сплошных и решетчатых (при небольшом расстоянии между ветвями) имеют общую базу. В зависимости от высоты траверсы нижний торец колонны располагают на отметке 0,6—0,9 м. Заглубленную часть колонны для защиты от коррозии бетонируют.

Подкрановые балки

Двутавровые балки пролетом 6 и 12 м применяют в зданиях с мостовыми кранами грузоподъемностью до 200 т. Сечение балок симметричное или асимметричное (с уширенным верхним поясом), вертикальная стенка сплошная, усиленная двусторонними ребрами, расположенными через 1,5 м. Высота подкрановых балок 600—2050 мм, их изготовляют из прокатного металла и сварными (рис. 21).

По статической работе подкрановые балки делят на разрезные, имеющие по всей длине постоянное сечение и стыкуемые на опорах; неразрезные, компонуемые из различных сечений, со стыками, расположенными в четвертях пролета.

Тормозные балки и фермы (рис. 22) обеспечивают устойчивость подкрановых балок и воспринимают тормозные усилия мостовых кранов. Их закрепляют к поясам подкрановых балок и сверху приваривают стальной рифленый лист, используемый для прохода вдоль подкрановых путей. При шаге колонн 6 м верхние пояса подкрановых балок связывают тормозными балками только в связевых шагах колонн. При шаге колонн 12 м при устройстве проходов при кранах грузоподъемностью более 75 т по всей длине подкрановых балок устраивают тормозные фермы.

Крановые пути для кранов грузоподъемностью до 20 т устраивают из железнодорожных рельсов, закрепленных крюками или планками с вертикальными ребрами.

Для кранов грузоподъемностью более 20 т укладывают рельсы от КР-50 до КР-140, закрепляемые болтами с прижимными лапками. Концевые опоры приваривают к подкрановой балке и снабжают брусчатым амортизатором.

Балки опирают на колонны через опорные торцовые ребра и крепят к ним болтами и планками. Между собой балки соединяют болтами, пропускаемыми через опорные ребра. Балки изготовляются средние и крайние. Крайние балки устанавливаются у температурных швов и в торцах пролетов, у этих балок одна из опор отодвинута на 500 мм.

При опирании балок на железобетонные колонны под балки устанавливают специальные подставки (рис. 21, д).

Рис. 22. Тормозные элементы подкрановых балок:

а — тормозная балка, соединяющая подкрановые конструкции

на средних колоннах; б — тормозная ферма, соединяющая подкрановые

конструкции на средних колоннах; в — тормозная балка для крайних колонн;

г — тормозная ферма для крайних колонн;

1 — двутавровые подкрановые балки; 2 — стальной рифленый лист,

усиленный снизу ребрами из уголков; 3 — решетка из уголков; 4 — швеллер;

5 — вертикальная решетка тормозной фермы; 6 — стальные уголки,

поддерживающие раскосы тормозной балки

Рис. 23. Схемы стальных стропильных и подстропильных ферм:

а — с параллельными поясами для плоских покрытий;

б — треугольная для неутепленных покрытий; в — подстропильная

с параллельными поясами; г— подстропильная треугольная

Стропильные и подстропильные фермы покрытий

Стальные типовые фермы пролетом 18—36 м применяют в плоских и скатных покрытиях. Их изготовляют из углеродистых и низколегированных сталей.

Стропильные фермы с параллельными поясами (рис. 23) предназначены для устройства плоской кровли из железобетонных плит или стального профилированного настила. Шаг ферм 6, 12 м.

Элементы фермы изготовляют из уголков, широкополочныхтав-ров, соединяемых в узлах электросваркой или высокопрочными болтами. Верхний и нижний пояса фермы имеют уклон 1,5%, что компенсирует провисание конструкции в процессе эксплуатации. При креплении путей подвесных кранов фермы усиливают дополнительными подвесками. У опор ферм на колонны устанавливают опорные стойки двутаврового сечения, поэтому длина ферм, поставляемых заводом-изготовителем, будет на 400 мм меньше за счет укорочения крайних панелей поясов ферм.

В крайних рядах наружная линия стойки служит продолжением наружной грани колонны, что обеспечивает крепление наружных стен к каркасу по всей высоте.

Фермы шарнирно опирают на колонны. При шаге колонн крайних рядов 6 м, а средних 12 м и более возникает необходимость установки подстропильных ферм.

Решетка ферм определяется целесообразным распределением усилий между раскосами и стойками. При этом расстояние между углами ферм принимают обычно по верхнему поясу 3 м, по нижнему — 6 м. В фермах пролетом 24, 30, 36 м для удобства устройства монтажного стыка посредине пролета появляется дополнительный вертикальный элемент.

Рис. 24. Установка связей в покрытии (шатре) стального каркаса:

а — в уровне верхнего пояса стропильных ферм; б — в уровне нижнего пояса

стропильных ферм; в — продольный разрез (шатра) в коньке;

г — продольный разрез (шатра) по опорам стропильных ферм;

1 — фермы; 2 — горизонтальные связи; 3 — вертикальные связи

в виде фермы с параллельными поясами; 4 — распорки (в коньковых

узлах фермы); 5 — поперечная связевая ферма (в середине

температурного блока); 6 — продольная связевая ферма;

7 — растяжки (в уровне нижнего пояса фермы)

Связи в стальном каркасе

Конструктивные элементы (связи), установленные между стропильными фермами и колоннами, обеспечивают пространственную жесткость каркаса (рис. 24, 25). Вертикальные связи:

между стальными колоннами разделяют на основные и верхние. Основные располагают по высоте подкрановой части колонны в середине температурного блока в каждом ряду колонн. Верхние вертикальные связи (в надкрановой части колонн) располагают по границе температурного блока и в местах расположения вертикальных связей между фермами покрытия; между стропильными фермами закрепляют вертикальные крестовые связи или фермочки с параллельными поясами. Их располагают между опорами ферм по краям и в середине пролета. Горизонтальные связи: • горизонтальные связи по нижним поясам ферм располагают поперек и вдоль пролетов, поперечные — у торцов и температурных швов. Если температурный блок 120—150 м и краны большой грузоподъемности, то промежуточные связевые фермы устраивают через 60 м. Продольные горизонтальные связи устраивают по крайним панелям нижних поясов стропильных ферм. В однопролетных — вдоль обоих рядов колонн, в многопролетных — вдоль крайних и через ряд вдоль средних. Если примыкают два пролета, разных по высоте, продольные связи располагают с обеих сторон колонн; горизонтальные связи по верхнему поясу ферм устанавливают в торцах и у температурного шва. Если длина блоков больше 96 м, то через 42—60 м ставят промежуточные связевые фермы. Распорки устанавливают на участках покрытия под фонарями в коньковых узлах ферм.

Узлы стального каркаса

Опирание подкрановых балок на консоли (рис. 26) или выступы колонн осуществляется нижней строганой кромкой опорных ребер, которые соединяются между собой болтами. Верхнюю часть балок закрепляют стальными планками, приваренными к колоннам.

Сопряжение стропильных ферм с колоннами выполняют шарнирным (рис. 27). К надопорной стойке, закрепленной на оголовке колонны, прикрепляют болтами верхний и нижний пояса ферм.

Сопряжение подстропильных ферм на оголовке колонны. Нижний пояс фермы примыкает к надопорной стойке из сварного двутавра и крепится к ней болтами.

Рис. 25. Связи в шатре стального каркаса:

1 — колонны; 2 — связи по нижнему поясу ферм;

3 _ связи по верхнему поясу ферм; 4 — распорки;

5 _ вертикальные связи в плоскости конька

Рис. 26. Крепление Рис. 27. Сопряжение

подкрановых балок: стропильных ферм с колонной:

а - к крайней колонне; а - на опоре; б - в пролете

б — к средней колонне; 1 — консоль колонны;

2 — подкрановая балка; 3 — крепежные планки

Сопряжение стропильной фермы с подстропильной осуществляют на опорном столике нижнего пояса (рис. 28).

Смешанные каркасы

Каркас, у которого сжатые и изгибаемые элементы выполнены из различного материала, называют смешанным. Для одноэтажных промышленных зданий целесообразны каркасы следующих видов: колонны — железобетонные, подкрановые балки, несущие конструкции покрытия — стальные; колонны — железобетонные, несущие конструкции покрытия — деревянные; колонны — металлические, конструкции покрытия —деревянные.

За счет рациональной работы элементов каркаса: железобетонных на сжатие, металлических и деревянных на изгиб — снижается материалоемкость здания. Уменьшение массы покрытия позволяет сократить размеры сечения колонн и подошвы фундаментов.

Рис. 28. Сопряжение стальных стропильных и подстропильных ферм:

а — схема установки ферм; б — сопряжение ферм на оголовке колонн;

е — сопряжение ферм в пролете;

1 — колонна; 2 — надопорная стойка; 3 — стропильные фермы;

4 — покрытие; 5 — подстропильная ферма; 6 — столик для опирания

стропильной фермы; 7 — нижний узел стропильной фермы; 8 — нижний узел

подстропильной фермы; 9 — верхние узлы стропильных ферм

Наиболее распространены каркасы с несущими элементами покрытия из металла. Металлические фермы устанавливают на железобетонные колонны через опорную плиту. Смонтированные конструкции закрепляют анкерными болтами, заделанными в оголовке колонны.

Здания из легких металлических конструкций

Несущие конструкции, прочность которых повышена благодаря применению высоких марок металла или эффективных профилей, а ограждающие элементы выполнены из тонколистового металла с эффективным утеплителем, называют легкими.

Из легких металлических конструкций возводят одноэтажные промышленные здания пролетом 18 и 24 м. Шаг колонн в крайних рядах 6 и 12 м, в средних —12 м.

Получили распространение здания со структурным покрытием из прокатных профилей или труб (рис. 29). Колонны в таких зданиях — из прокатных или сварных двутавров, из труб диаметром

Рис. 29. Здания со структурными покрытиями из труб

или прокатных профилей:

1 — колонны; 2 — подкрановые балки; 3 — пространственная структура

(из труб или прокатных профилей); 4 — покрытие из стального настила;

5 — зенитные фонари; 6 — прогоны покрытия;

7 _ панели из металлических листов с эффективным утеплителем;

8 _ окно; 9 — цоколь; 10 — стойка стенового фахверка;

11 — ригели стенового фахверка

325-530 мм. Подкрановые балки двутавровые сварные. Покрытие — пространственная структура, собранная из прокатных уголков или труб. Элементы структуры соединяются в узлах с помощью высокопрочных болтов, сварки, полусфер с внутренней резьбой. Фермы из круглых труб разработаны для устройства по ним легкого покрытия из стального профилированного листа.

Подстропильные конструкции для ферм из круглых труб при шаге колонн 12 м имеют треугольное очертание. Пояса их выполнены из круглых труб, а стойки из усиленного местами прокатного двутавра.

Прогоны выполняют из прокатных швеллеров высотой сечения 200-250 мм в зависимости от расчетной нагрузки. В необходимых случаях, особенно в ендовах, прогоны могут применяться усиленные или состоять из двух швеллеров. При шаге ферм 12 м прогоны устраивают решетчатого типа. Они имеют треугольную форму, верхний пояс — из парных прокатных швеллеров, а решетки — из одиночных холодногнутых.

Здания из легких металлических конструкций предназначены для предприятий машиностроения, легкой, пищевой и деревообрабатывающей промышленности.

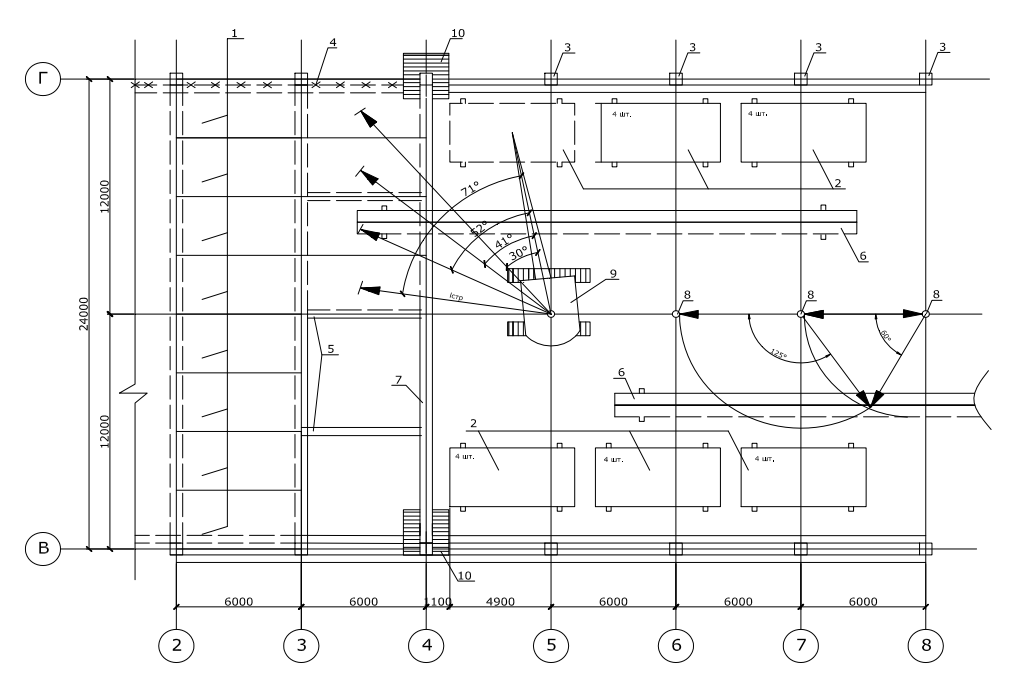

Монтаж одноэтажных промышленных зданий

Возведение одноэтажных промышленных зданий выполняется, как правило, двумя технологическими потками. Первый – это монтаж конструкций несущего каркаса: колонны, подкрановые балки, несущие конструкции покрытия (фермы, балки), плиты покрытия. Второй – монтаж стенового ограждения.

В зависимости от последовательности монтажа отдельных конструкций несущего каркаса различают следующие методы монтажа:

- раздельный (дифференцированный) метод монтажа, который предусматривает последовательную установку, временное и окончательное закрепление всех конструктивных однотипных элементов в пределах захватки и только после этого монтаж конструкций другого типа. Например, сначала монтируют колонны на всей захватке, подкрановые балки, затем – балки (фермы), после этого – элементы покрытия;

- комплексный метод монтажа предусматривает установку и окончательное закрепление всех конструктивных элементов одной ячейки здания, образующих жесткую устойчивую систему – «ядро жесткости». То есть вначале устанавливают четыре колонны, затем две подкрановые балки, после этого – две фермы (балки) и в последнюю очередь – плиты покрытия (перекрытия). Эффективное применение этого метода монтажа возможно при использовании быстротвердеющих цементов (глиноземистого, магнезиального) для бетонной смеси, используемой для стыка соединения колонны с фундаментом стаканного типа. Стоимость быстротвердеющих цементов почти в четыре раза выше стоимости портладцемента. Однако учитывая, что требуемый набор прочности бетонной смеси на быстротвердеющих цементах не превышает 4–6 часов, а на замоноличивание стыков расход цемента небольшой, применение глиноземистого и магнезиального цементов можно считать экономически оправданным.

- комбинированный (смешанный) метод монтажа представляет собой сочетание раздельного и комплексного методов. Отдельным монтажным потоком устанавливают все колонны на захватке, а затем с учетом обеспечения безопасных условий труда осуществляется монтаж всех остальных конструкций комплексным методом. Этот метод монтажа наиболее эффективен, так как при минимальном количестве монтажных стоянок крана обеспечивает ритмичную работу полного монтажного потока. При данном методе возведение несущего каркаса промышленного здания начинают с монтажа всех колонн на захватке.

Монтаж колонн включает приемку фундаментов (проверку их размеров, положение закладных деталей) с геодезической проверкой положения их осей и высотных отметок дна стакана.

По четырем граням подколонника сверху его краской наносят осевые риски. На колоннах осевые риски наносятся на заводе изготовители. На колонны высотой более 12 м закрепляют хомуты или струбцины для их временного крепления. Колонны предварительно раскладывают у мест монтажа. При использовании самоходных стреловых кранов колонны располагают опорной частью ближе к фундаменту, оголовок направляют в пролет по ходу монтажа. Места строповки колонн должны быть доступны для ведения работ.

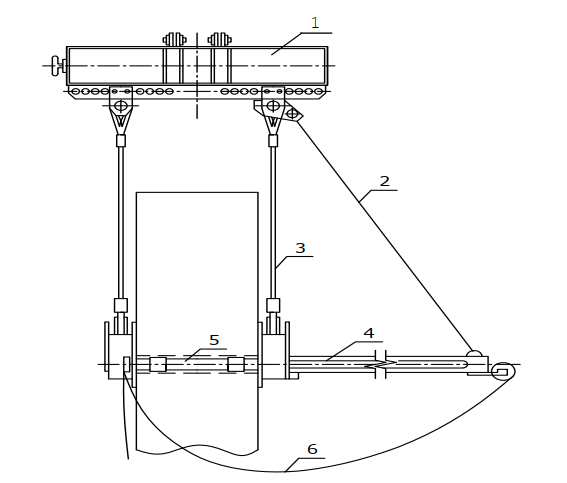

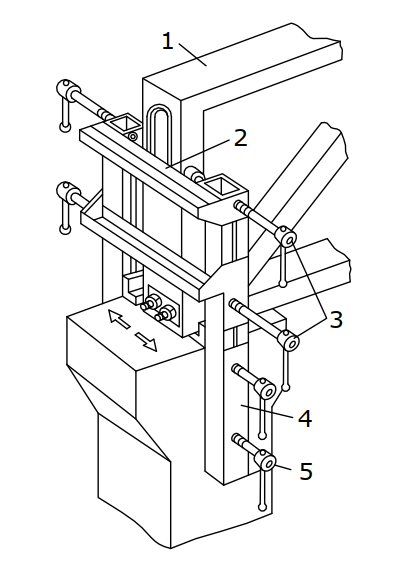

Строповку колонн выполняют с помощью универсальных и траверсных стропов, строп-захватов, захватов или полуавтоматических захватов. Строповку колонн универсальными стропами или стропзахватами производят в обхват. Траверсные стропы и захваты крепят с помощью круглого стержня (пальца), пропущенного через отверстие, оставленное в колонне при ее изготовлении. Недостаток строповки с помощью универсальных стропов (обычных захватов) состоит в том, что при расстроповке монтажник должен подниматься на устанавливаемую колонну. Чтобы избежать этого, применяют захваты, позволяющие выполнять расстроповку с земли (рис. 5).

Рис. 5. Захват для монтажа железобетонных колонн: 1 – универсальная траверса; 2 – натяжная цепь; 3 – несущий канат; 4 – направляющий штырь; 5 – несущий палец; 6 – расстроповочный канат

Траверсы и захваты подвешивают к крюку крана за проушины или кольца (иногда при помощи стальных канатов).

Установку колонн в проектное положение осуществляет звено монтажников в составе шести человек: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

До начала монтажа колонн проводят работы по выведению отметок дна стакана фундаментов под проектную отметку. Решается это задача за счет слоя мелкозернистой бетонной смеси, уложенной на дно стакана фундамента. Для облегчения установки опорной части колонны в проектное положение в стакане фундамента в свежеуложенном слое мелкозернистой бетонной смеси рекомендуется выполнить углубление («слепок»), соответствующее геометрическим размерам поперечного сечения опорной части колонны. Для устройства «слепка» используются, как правило, шаблоны, выполненные из легких сплавов металлов.

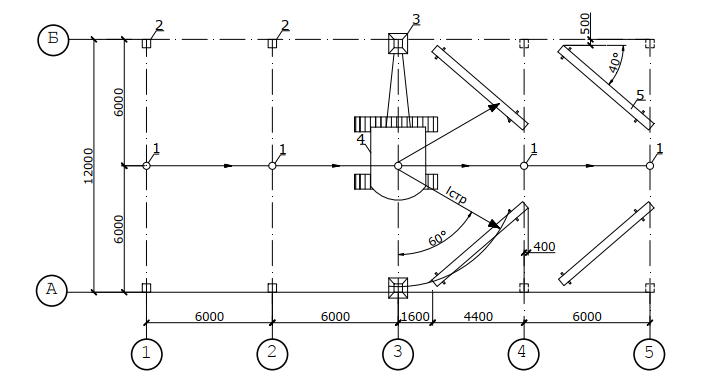

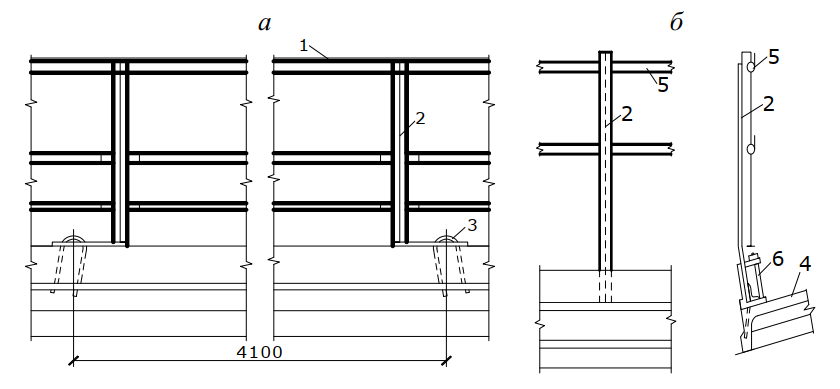

Способ монтажа колонн выбирают в зависимости от их высоты и массы. Колонны легкого типа высотой до 10 метров, как правило, монтируют «на весу» (рис. 6) или «поворотом». Способ монтажа колонн способом «на весу» более предпочтителен, так как он не связан с дополнительными подготовительными операциями при складировании колонн и гарантирует сохранность тела фундамента.

Рис. 6. Технологическая схема монтажа колонн способом «на весу»: 1 – стоянки гусеничного крана; 2 – смонтированные колонны; 3 – кондуктор; 4 – гусеничный кран; 5 – колонны, подготовленные к монтажу

Тяжелые высокие колонны поднимают и переводят в проектное положение способом «скольжения» (рис. 7).

Рис. 7. Технологическая схема монтажа колонн способом «скольжения»: 1 – стоянка гусеничного крана; 2 – кондуктор; 3 – колонны, подготовленные к монтажу; 4 – тележка; 5 – подкладки

Поднятые краном колонны опускают в стакан фундамента, совмещая осевые риски в нижней части колонн с осевыми рисками на фундаменте. Затем проверяют вертикальность колонн с помощью двух теодолитов. Для лучшего ориентирования при установке колонн стреловыми кранами используют жесткие манипуляторы, устанавливаемые у шарнира пяты стрелы. Фиксация проектного положения, выверка и временное закрепление колонн в стаканах фундаментов осуществляется расклиниванием.

Для расклинивания рекомендуется применять клинья, изготовленные из бетона или металла. Такие клинья можно оставлять после завершения замоноличивания стыка колонн с фундаментом. Клинья, выполненные из древесины, необходимо демонтировать после набора бетоном в стыке требуемой прочности.

Для колонн поперечным сечением до 400 × 400 мм устанавливается по одному клину с каждой стороны колонны, при большем сечении – по два клина с каждой стороны.

При монтаже легких и средней массивности колонн целесообразно использовать одиночные или групповые кондукторы, что позволяет существенно снизить монтажный цикл и повысить точность установки элементов.

Колонны высотой 12–18 м закрепляют дополнительно к кондукторам, расчалками, связями-распорками. Верхние концы расчалок крепят к хомуту, установленному на колонне выше центра ее тяжести. Средства временного крепления колонн, рассчитывают с коэффициентом запаса не менее 3. Демонтируют их после окончательного закрепления колонн и достижения бетоном стыка прочности не менее 70 % проектного значения.

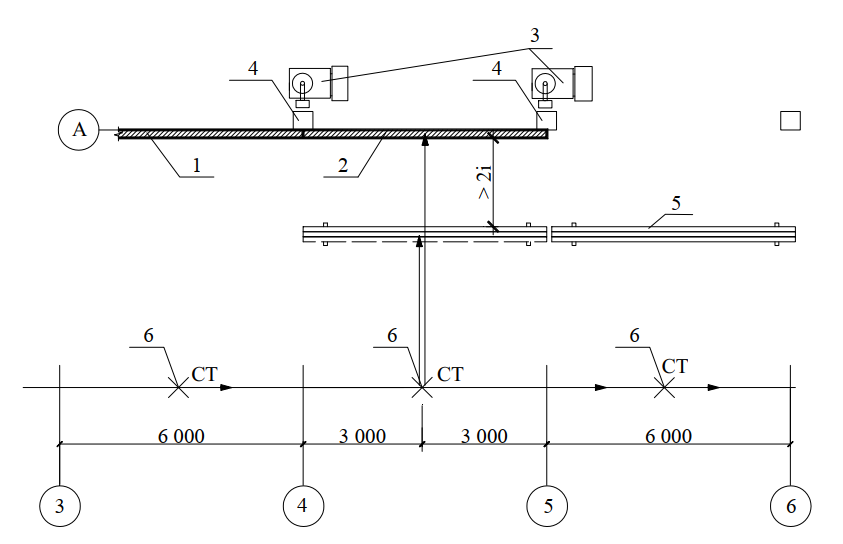

Монтаж подкрановых балок на захватке начинают после того, как прочность бетона в стыках колонн с фундаментом достигнет не менее 75 % от проектного значения.

Монтажу подкрановых балок предшествуют следующие подготовительные работы.

С помощью нивелира выполняется проверка отметок опорных площадок (консолей колонн). Для обеспечения проектного монтажного горизонта подкрановых балок выполняется приварка металлических пластин к закладным деталям консолей колонн. На каждой подкрановой балке, вблизи от опоры конструкции, закрепляют пеньковые канаты (оттяжки).

Установку подкрановых балок в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

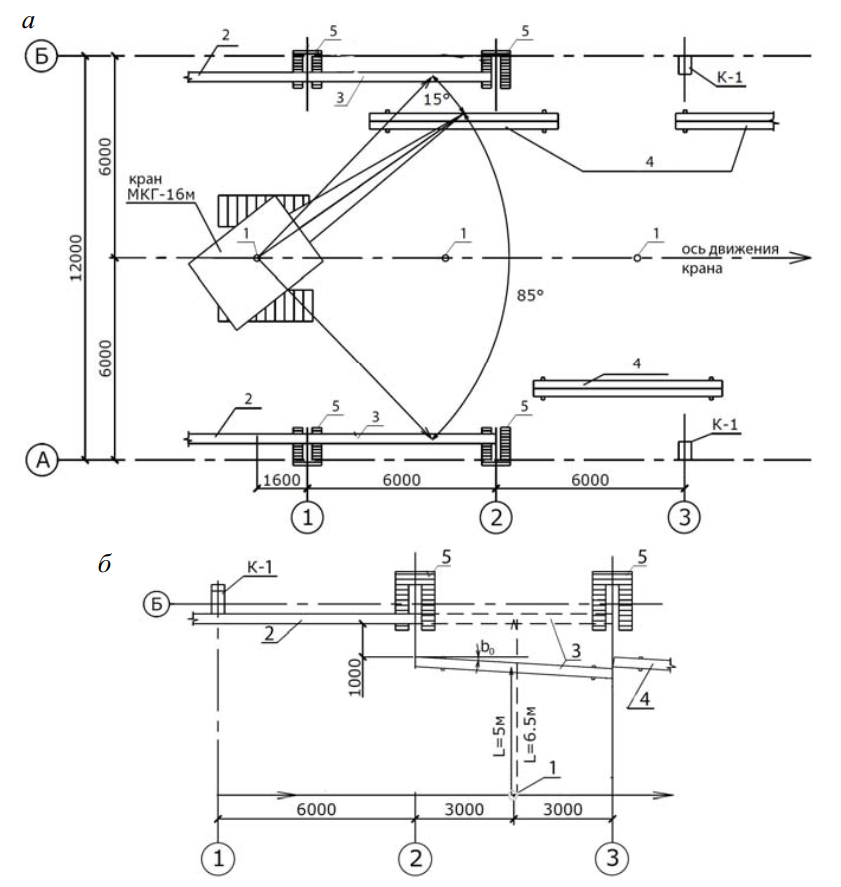

Раскладку балок перед подъемом при монтаже стреловыми кранами осуществляют параллельно оси колонн. Балку при подъеме удерживают от раскачивания оттяжками из пенькового каната и разворачивают в нужном направлении. Монтаж железобетонных подкрановых балок выполняется методом поворота стрелы крана или изменением вылета стрелы (рис. 8).

Балки устанавливают по осевым рискам, нанесенным на консоли колонн. Выполняют временное закрепление торцов подкрановых балок на консолях колонн. После временного закрепления подкрановых балок в пределах одного пролета или температурного блока осуществляют геодезическую проверку в плане и по высоте. Затем выполняют сварку закладных деталей подкрановых балок и консолей колонн.

Рис. 8. Технологические схемы монтажа подкрановых балок: а – поворотом стрелы крана; б – изменением вылета стрелы; 1 – стоянки гусеничного крана; 2 – смонтированные подкрановые балки; 3 – монтируемая подкрановая балка; 4 – подкрановые балки, подготовленные к монтажу; 5 – приставная лестница-площадка; К-1 – смонтированная колонна; L = 5 м, L = 6,5 м – вылеты стрелы крана

После окончательной выверки подкрановых балок составляют исполнительную схему, на которой отмечают геодезическое положение монтируемых элементов. Эти данные необходимы при установке рельсового пути.

Монтаж несущих конструкций покрытия может выполняться с предварительной раскладкой конструкций у мест монтажа или непосредственно с транспортных средств – то есть с «колес».

Раскладку ферм и балок производят вдоль пролета таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы (см. рис. 8). Для обеспечения устойчивости монтируемых элементов их складируют в специальных кассетах.

До начала монтажа балок и ферм покрытия на захватке должны быть полностью завершены работы по установке колонн. Бетон в стыках колонн с фундаментом должен набрать прочность не менее 75 % от проектного значения.

Работы по установке несущих конструкций покрытия в проектное положение осуществляет звено монтажников в составе:

- 6-го разряда – 1 человек;

- 5-го разряда – 1 человек;

- 4-го разряда – 1 человек;

- 3-го разряда – 1 человек;

- 2-го разряда – 1 человек;

- машинист крана 6-го разряда – 1 человек.

Монтажу несущих конструкций покрытия предшествуют следующие подготовительные работы.

Для выверки и временного закрепления ферм (балок) на колоннах устанавливают необходимые средства подмащивания, обеспечивающие безопасные условия труда монтажников. С помощью нивелира выполняется проверка отметок опорных площадок (оголовка колонн). Для обеспечения проектного монтажного горизонта несущих конструкций покрытия выполняется приварка металлических пластин к закладным деталям оголовка колонн. На каждой балке (ферме) покрытия, у опоры конструкции, закрепляют пеньковые канаты (оттяжки). Для временного закрепления ферм (балок) в проектном положении до монтажа на них закрепляют стальные канаты (расчалки) и связи-распорки. Для балок пролетом до 18 м применяют две связи-распорки, для ферм пролетом 24 и 30 м – три связираспорки. При шаге несущих конструкций покрытия 6 м связь-распорка выполняется из труб, при шаге 12 м – в виде решетчатого прогона из легких сплавов. Распорки прикрепляют к верхнему поясу конструкции на земле, до ее подъема. К свободному концу распорки прикрепляют пеньковый канат, при помощи которого ее поднимают для присоединения к струбцине, установленной на вновь монтируемой ферме (балке). Снимают распорки только после окончательного закрепления ферм (балок) и укладки плит покрытия.

Рис. 9. Технологическая схема монтажа конструкций покрытия и плит покрытия: 1 – смонтированные плиты покрытия; 2 – складированные плиты покрытия; 3 – смонтированные колонны; 4 – временное ограждение; 5 – связи-распорки; 6 – складированные фермы; 7 – смонтированные фермы; 8 – стоянки гусеничного крана; 9 – гусеничный кран; 10 – приставная лестница-площадка

После подъема, установки и выверки первую ферму (балку) раскрепляют расчалками (стальными канатами). Затем устанавливают вторую конструкцию покрытия и раскрепляют ее с помощью связейраспорок с первой (рис. 9). После установки связей-распорок и закрепления второй фермы в проектное положение расчалки, установленные на первой ферме (балки), демонтируются. Затем производят монтаж плит покрытия на ячейке.

Выверка, выведение балок (ферм) на опоре в проектное положение и временное их закрепление осуществляются с использованием специального кондуктора (рис. 10).

Рис. 10. Кондуктор для выверки и временного закрепления на опоре ферм (балок) покрытия в проектное положение: 1 – ферма (балка); 2 – связь; 3 – регулировочные винты; 4 – обойма кондуктора; 5 – зажимной винт

При монтаже ферм (балок) на отметках более 14 м рекомендуется использовать передвижные и самоходные телескопические и шарнирные вышки и подъемники, которые обеспечивают удобные и безопасные условия работы монтажников на высоте.

Монтаж плит покрытия для обеспечения жесткости покрытия ячейки ведется сразу после работ по установке и постоянному закреплению на опорах несущих конструкций покрытия ячейки. Для первой ячейки – это две фермы (балки), для последующих ячеек – после установки одной несущей конструкции.

Плиты покрытия рекомендуется устанавливать по двум схемам:

- продольной, когда плиты монтируют краном, перемещающимся вдоль пролета;

- поперечной, когда кран движется поперек пролета.

На практике, как правило, применяют продольную схему монтажа с использованием самоходных кранов оборудованных гуськом.

Плиты покрытия перед монтажом укладываются в штабеля высотой до 2,5 м или монтируют непосредственно «с колес».

Для строповки плит покрытия (перекрытия) размерами в плане до 6 × 1,5 м применяют четырехветвевые стропы. Строповка плит покрытия (перекрытия) размерами в плане более 6 × 1,5 м выполняется с помощью траверс.

Для безопасной работы на высоте перед подъемом плиты снабжают временным инвентарным ограждением. Перед подъемом их крепят к плитам за монтажные петли клиньями (рис. 11, а) или с помощью специальных болтов (рис. 11, б). Это ограждение остается на весь период работы по устройству крыши.

Рис. 11. Временное ограждение по плитам покрытия (перекрытия): а – с закреплением к плитам клиньями; б – с закреплением к плитам болтами; 1 – перила; 2 – стойка; 3 – клин; 4 – железобетонная плита; 5 – тросовое ограждение; 6 – болтовой элемент крепления

Работы по укладке плит покрытия в проектное положение осуществляет звено монтажников в составе: 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

При монтаже первой плиты покрытия монтажники находятся на автовышках или подъемниках. Вторую и последующие плиты покрытия монтируют с уже смонтированных плит. Для обеспечения постоянного зазора между плитами, необходимого для устройства шва, при монтаже применяют ломики-шаблоны.

При бесфонарной конструкции кровли плиты покрытия рекомендуется укладывать от одного конца фермы (балки) к другому, начиная со стороны ранее смонтированного пролета, при наличии фонарей – от концов ферм (балок) к середине пролета. Закладные детали каждой плиты в трех углах опирания необходимо приварить к закладным деталям верхнего пояса фермы (балки). Технологическая схема монтажа плит покрытия дана на рис. 9.

Монтаж стенового ограждения выполняются отдельным потоком после окончания монтажа несущего каркаса здания или захватки. Работы по установке панелей стен в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 1 человек; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

Стеновые железобетонные панели располагают на монтажной площадке по контуру сооружения в вертикальном положении в кассетах (рис. 12). Перед строповкой должны быть проверены строповочные детали и очищены от наплывов бетона закладные части.

Стропят панели в двух точках за заделанные в них петли или строповочные отверстия с применением траверсы или двухветвевым стропом в зависимости от требований ППР. Панели устанавливают на раствор по маякам или уложенный герметик. После выверки положения панели до расстроповки ее следует закрепить в соответствии с требованиями проекта производства работ.

Панели обычно устанавливают горизонтальными рядами в пределах одного монтажного пролета. При установке необходимо следить за правильностью положения панелей по вертикали и горизонтали. Подъем и установку производят монтажным краном, передвигающимся снаружи вдоль здания. Узлы закрепления панелей к колоннам находятся внутри здания, и монтажники должны иметь возможность в безопасных условиях после выверки панели закрепить ее. Крепление осуществляют обычно на сварке. Закрепляют сначала верхние узлы, а затем, если они есть, нижние. Окончательную заделку горизонтальных и вертикальных швов выполняют после окончания монтажа всех панелей по высоте. Монтаж стенового ограждения ведут в основном самоходными стреловыми кранами.

Наиболее сложный вопрос в организации работ по монтажу стен промышленных зданий – это выбор средств подмащивания (подмостей) для обеспечения рабочего места монтажников на высоте. От подмостей требуется большая мобильность, так как на монтаж одной стеновой панели затрачивается немного времени. Учитывая, что во время производства работ монтажники должны находиться внутри здания, целесообразно использовать передвижные подмости типа ПВС переменной высоты или автогидроподъемники типа АГП с высотой подъема 12, 18 и 24 м.

Схема организации производства работ при монтаже стеновых панелей приведена на рис. 12.

Рис. 12. Технологическая схема монтажа стеновых панелей: 1 – смонтированная стеновая панель; 2 – монтируемая стеновая панель; 3 – автовышка; 4 – колонна; 5 – стеновые панели, складированные в кассетах; 6 – стоянки самоходного крана

Герметизацию и заделку стыков в стеновых панелях выполняют с люлек, подвешиваемых с внутренней стороны здания на специальных консолях, фиксируемых к покрытию здания.

Читайте также: