Металлические конструкции подъемно транспортных машин

Обновлено: 16.05.2024

История подъемно-транспортных машин

В создании материально-технической базы коммунизма в нашей стране значительная роль принадлежит подъемно-транспортному машиностроению, перед которым поставлена задача широкого внедрения во всех областях народного хозяйства комплексной механизации и автоматизации производственных процессов, ликвидации ручных по-грузочно-разгрузочных работ и исключения тяжелого ручного труда при выполнении основных и вспомогательных производственных операций в народном хозяйстве.

Современные поточные технологические и автоматизированные линии, межцеховой и внутрицеховой транспорт, погрузочно-разгрузочные операции требуют применения разнообразных типов подъемно-транспортных машин и механизмов, обеспечивающих непрерывность и ритмичность производственных процессов. Именно поэтому подъемно-транспортное оборудование в настоящее время все более перестает играть вспомогательную роль в производственном процессе и превращается в один из решающих факторов, определяющих возможность современного производства. Насыщенность производства средствами механизации трудоемких и тяжелых работ, уровень механизации технологического процесса определяют собой степень совершенства технологического процесса и производительность предприятия.

Правильный выбор подъемно-транспортного оборудования является решающим фактором нормальной работы и высокой продуктивности производства. Нельзя обеспечить устойчивый ритм производства на современной ступени его интенсификации без согласованной и безотказной работы современных средств механизации внутрицехового и межцехового транспортирования сырья, полуфабрикатов и готовой продукции во всех стадиях обработки и складирования.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Современные высокопроизводительные грузоподъемные транспортирующие машины, работающие с большими скоростями и обладающие высокой грузоподъемностью, являются результатом постепенного развития этих машин в течение долгого времени. Еще в глубокой древности производились строительные работы, связанные с поднятием и перемещением больших тяжестей, например сооружение египетских пирамид (пирамида Хеопса высотой 147 м, сложенная из каменных плит размером 9×2×2 м, весом каждая примерно 90 т, была сооружена в XXII в. до н. эры).

Сложной технической задачей являлось перемещение и установка колонны храма в Гелиополисе (Баальбек) весом до 360 т, мраморных балок храма Артемиды в Эфесе длиной до 90 м, установка купола диаметром 11 м на гробнице короля Остготов (520 лет до н. э.) в Равенне, высеченного из одного куска камня и доставленного к месту постройки за 100 км.

Первыми средствами механизации были рычаги, катки и наклонные плоскости. Проведение крупных строительных работ при таких средствах механизации требовало использования громадного количества людей. Так, на строительстве пирамиды Хеопса, продолжавшемся примерно 20 лет, было постоянно занято около ста тысяч человек. Рычажные подъемники —прототипы современных стреловых кранов— использовались для подъема воды еще за 22 века до н. э. Тогда же начали применяться и простейшие вороты с ручным приводом. В VII веке до н. э. появились блоки. Во II веке до н. э. появились вороты с червячной и шестеренной передачами с ручным приводом. При защите города Сиракузы в 212 г. до н. э. Архимед широко применял рычажные подъемные устройства.

В эпоху средневековья развитие подъемно-транспортной техники было приостановлено. В XI—XII вв. н. э. в связи с развитием торговли, мореплавания и горнометаллургической промышленности снова началось быстрое развитие грузоподъемных машин и расширилась область их применения. Появились первые прототипы современных кранов, имевшие ручной приводи привод с помощью топчаковых колес. Вначале эти краны изготовлялись целиком из дерева и только для осей и крюков применялась сталь.

В 20-х годах XIX в. был создан паровой двигатель, а в 1860 г. — первый кран с паровым двигателем. В 80-х годах того же века начали применяться краны с электрическим двигателем. Широкое промышленное применение электропривод получил благодаря работам русского ученого М. О. Доливо-Добровольского (1862—1919 гг.), который создал систему трехфазного тока и изобрел простой, надежный и дешевый асинхронный двигатель, а также разработал ряд электротехнических аппаратов, нашедших широкое применение в промышленности.

Большая заслуга в деле развития подъемно-транспортной техники принадлежит русским механикам. Еще в XI в. для подъема тяжестей при возведении Софийского собора в Новгороде строители пользовались сложными системами полиспастов. В XIV—XV вв. широко использовались различные системы воротов и блоков. В 1677 г. на колокольню Московского Кремля подняли «Большой Успенский колокол» вет сом 130 т. Подъем колокола производился при помощи деревянных рычагов, полиспаста и ворота. Для облегчения подъема колокол был соединен цепями с противовесом.

В XVIII в. для обслуживания металлургических заводов на Урале, Алтае и Забайкалье применялось большое количество разнообразного подъемно-транспортного оборудования для загрузки доменных печей, откатки вагонеток и др. В 1764 г. механик рудника близ Нижнего Тагила Е. Г. Кузнецов соорудил многоковшовый цепной водоподъемник, впоследствии им же переоборудованный под подъем руды и породы.

В 1768 г. механик и гидротехник К- Д. Фролов пустил в ход грандиозную для того времени комплексную установку для подъема руды и удаления воды из шахт Змеиногорского рудника на Алтае. Эти подъемники приводились в действие давлением воды.

В Петербурге промышленное применение подъемно-транспортных устройств известно с 1703 г. В 1769 г. произведено перемещение на большое расстояние камня размером 15×9×7 ж и весом более 1000 ту использованного скульптором Фальконе в качестве основания памятнику Петру Первому. Камень был доставлен к берегу р. Невы и по ней в Петербург. По суше он перемещался по медным шарам, уложенным в обшитых медными листами желобах (первый прототип шарикоподшипника). Перемещение осуществлялось при помощи воротов и полиспастов.

В 1830 г. при помощи канатов, полиспастов и воротов была осуществлена доставка и установка 46 колонн Исаакиевского собора в Петербурге — вес каждой колонны примерно 100 т. Процесс установки колонн был разработан настолько четко, что длительность установки одной колонны составляла в среднем всего 45 мин. В 1832 г. перед Зимним дворцом в Петербурге была установлена Александровская колонна весом более 600 т. На ее установку было использовано 60 воротов, каждый из которых приводился в движение 16 рабочими.

Долгое время в России никто не занимался изучением и обобщением опыта развития подъемно-транспортных машин. И только в 70-х годах прошлого столетия проф. И. А. Вышнеградский впервые создал курс подъемно-транспортных машин. В 1882 г. вышла работа проф. М. Н. Петрова, систематизирующая и обобщающая опыт механизированной перегрузки массовых грузов.

До Великой Октябрьской социалистической революции подъемно-транспортное машиностроение в России являлось отстающей отраслью. Начало отечественного краностроения относится к 1900 г., когда впервые были построены краны на Брянском, Краматорском и Путилов-ском заводах. В 1913 г. годовой выпуск кранов на Брянском и Краматорском заводах составлял 70 шт. Такое производство не могло удовлетворить запросы бурно развивающейся промышленности. Большая часть машин ввозилась из-за границы или строилась на заводах, расположенных в России, но принадлежавших иностранцам (например, завод Гутмана в Москве).

Только после Великой Октябрьской социалистической революции были созданы условия для быстрого развития подъемно-транспортного машиностроения, развития механизации тяжелых и трудоемких работ, механизации и автоматизации производства. Подъемно-транспортное машиностроение выделилось в самостоятельную область машиностроения. Созданы специализированные заводы по выпуску подъемно-транспортного оборудования. Вместе с расширением базы подъемно-транспортного машиностроения росли и крепли кадры конструкторов, специализирующихся по подъемно-транспортному машиностроению. Создан Всесоюзный научно-исследовательский институт подъемно-транспортного машиностроения — ВНИИПТМАШ , занимающийся вопросами конструирования и изучения новой подъемно-транспортной техники; созданы проектно-монтажные организации — трест Со-юзпроммеханизация, изучающий проблемы механизации производства, Союзлифтмонтаж, который осуществляет монтаж и эксплуатацию подъемников и др.

В настоящее время отечественное подъемно-транспортное машиностроение освоило выпуск всех видов подъемно-транспортного оборудования в количестве, достаточном не только для удовлетворения собственных нужд, но и его поставок за границу.

За последние годы для механизации подъемно-транспортных и погрузочно-разгрузочных работ специализированные проектные организации совместно с машиностроительными заводами создали ряд новых высокопроизводительных, экономичных и удобных в эксплуатации машин и оборудования и в первую очередь различных типов конвейеров. Созданы электро- и автопогрузчики, различные разгрузочные машины для штучных и сыпучих грузов, а также различные штабелирующие и другие подъемные средства и лифты, которые позволили осуществить комплексную механизацию на многих участках предприятий черной и цветной металлургии, машиностроительной, угольной, химической промышленности и других отраслей народного хозяйства. Разработаны новые конструкции мостовых электрических кранов грузоподъемностью 5—50 т, значительно улучшившие технико-экономические показатели путем изменения форм металлоконструкций кранов и применения более выгодных профилей металлов и качественной термической обработки деталей и узлов механизмов кранов.

Из основных новых конструктивных тенденций в подъемно-транспортном машиностроении прежде всего необходимо отметить:

— создание качественно новых подъемно-транспортных машин и механизмов, а также широкую модернизацию существующих машин и установок для обеспечения механизации и автоматизации погрузочно-разгрузочных, транспортных и складских работ во всех областях народного хозяйства;

— повышение грузоподъемности грузоподъемных машин при одновременном значительном снижении их веса благодаря применению новых кинематических схем, более совершенных методов расчета, новых рациональных профилей металла, новых материалов — легированных сталей, легких сплавов и пластмасс, а также новой прогрессивной технологии машиностроения;

— увеличение производительности по различным видам оборудования благодаря применению широкого регулирования скоростей механизмов, автоматического и полуавтоматического и дистанционного управления, специальных захватных и других подъемных агрегатов, а также создание улучшенных условий труда крановщиков благодаря применению установок для охлаждения и очистки воздуха в кабинах и других мероприятий;

— увеличение области применения машин непрерывного транспорта путем расширения нормальных рядов машин как в направлении создания мощных и сверхмощных машин (в том числе конвейеров для транспорта массовых сыпучих грузов на расстояния до 100 км и более), так и в направлении создания машин легкого и особо легкого типов (подвесные конвейеры), а также путем приспособления транспортирующих машин и их элементов к специфическим свойствам грузов (создание морозостойких и жаростойких, высокопрочных лент и т. п.);

— повышение надежности работы машин и долговечности их элементов путем разработки новых конструктивных решений, применения новых уточненных методов расчета и материалов с повышенными физико-механическими свойствами.

Современное производство подъемно-транспортных машин в условиях социалистического хозяйства, при котором интересы заводов-изготовителей едины с интересами предприятий, использующих эти машины, основывается на создании блочных и унифицированных конструкций (редукторов, муфт, тормозов и др.), позволяющих получить наиболее высокий технико-экономический эффект при изготовлении и эксплуатации этих машин. Блочной называется конструкция, состоящая из самостоятельных узлов-блоков, соединенных между собой посредством легко разъемных элементов. К таким блокам в кранах можно отнести крюковые подвески, муфты, тормозы, редукторы, ходовые колеса с буксами и т. д. В настоящее время принцип блочности используется не только для механизмов, но и в металлических конструкциях, что позволяет организовать поточные линии для серийного изготовления унифицированных узлов металлоконструкций в приспособлениях с соблюдением взаимозаменяемости узлов.

Применение блочных конструкций позволяет выпускать узлы механизмов «на склад» в законченном виде, что приводит к специализации отдельных цехов и заводов. Специализация производства в свою очередь обеспечивает повышение качества изготовляемых узлов.

Применение блочных конструкций создает максимум удобств в эксплуатации, так как позволяет легко отделить от машины узел, требующий ремонта, без разборки смежных узлов. При наличии запасных узлов замену узлов-блоков можно производить в короткое время, что приводит к уменьшению простоя оборудования, и осуществлять высококачественный ремонт в специализированных ремонтных цехах. Кроме того, применение блочных конструкций позволяет максимально унифицировать отдельные узлы и детали по всей номенклатуре выпускаемых подъемно-транспортных машин, что увеличивает массовость производства и приводит к широкому применению нормализованных узлов.

Унификация узлов уменьшает количество необходимого оборудования, инструмента, литейных моделей, позволяет применять специальные приспособления, повышающие производительность труда и качество изделия, уменьшает необходимый парк запасных частей. Принцип унификации и блочности создает основу для серийного производства подъемно-транспортных машин и, следовательно, для увеличения съема продукции с тех же производственных площадей и на том же оборудовании, а также для расширения кооперации между различными специализированными заводами.

В настоящее время отрасль подъемно-транспортного машиностроения имеет ряд заводов, специализирующихся на производстве отдельных нормализованных и унифицированных узлов для грузоподъемных и транспортирующих машин. Принцип унификации узлов и механизмов весьма широко используется в отечественном краностроении. Например, для мостовых кранов общего назначения грузоподъемностью от 3,2 до 50 т применена так называемая «диагональная» унификация, при которой механизмы и узлы используются при различном режиме работы для различных грузоподъемностей.

В качестве базовой модели при унификации принята модель, соответствующая среднему режиму работы.

Использование диагональной унификации позволяет более чем в два раза повысить применяемость узлов при одновременном значительном улучшении их несущей способности.

Майзель В.С. Металлические конструкции подъемно-транспортных машин

В книге приведены сведения по строительной механике, необходимые для расчета металлической конструкции подъемно-транспортных машин. Изложены основы проектирования и методики расчета металлических конструкций на прочность по предельному состоянию и по допускаемым напряжениям, а также выносливость. Даны примеры расчетов.

Книга предназначена в качестве учебного пособия для учащихся машиностроительных техникумов по специальности "Подъемно-транспортное машиностроение".

Боровских Ю.И., Бусыгин Б.П. Электрооборудование подъемно-транспортных машин

- формат djvu

- размер 1.99 МБ

- добавлен 20 сентября 2011 г.

М: Машиностроение, 1979 - 184c. Учебник для техникумов по специальности "Подъемно-транспортные машины" Рассматриваются вопросы: основы теории электропривода; выбор электродвигателей; аппаратура управления и защиты; управление электроприводами; электрические схемы подъемно-транспортных механизмов; токоподвод к ПТМ

Гохберг М.М. Металлические конструкции подъемно-транспортных машин

- формат djvu

- размер 11 МБ

- добавлен 27 ноября 2009 г.

"Машиностроение", 1969г. , 520 стр. В книге рассматриваются основные общие вопросы конструирования и методы расчета как по методике допускаемых напряжений, так и по методике предельных состояний металлических конструкций подъемно-транспортных машин, а также специальные вопросы конструирования и расчета металлических конструкций; мостовых и козловых кранов, перегрузочных мостов, портальных и башенных кранов. По сравнению с первым изданием расшире.

Ивашков И.И. Монтаж, эксплуатация и ремонт подъемно-транспортных машин

- формат pdf

- размер 21.96 МБ

- добавлен 18 октября 2011 г.

Учебник для студентов вузов по специальности: "Подъемно-транспортные, строительные и дорожные машины и оборудование". 2-е изд., перераб. и доп. - М.: Машиностроение, 1991 - 400 с. Изложены основы теории надежности подъемно-транспортных машин (ПТМ). Уделено внимание повышению износостойкости деталей ПТМ, обеспечению безопасности ПТМ при неблагоприятных условиях эксплуатации. Рассмотрены средства и методы монтажа, вопросы эксплуатации и ремонта ПТМ.

Кузьмин А.В., Марон Ф.Л. Справочник по расчетам механизмов подъемно-транспортных машин

- формат djvu

- размер 18.92 МБ

- добавлен 14 мая 2009 г.

Минск «Высшая школа», 1983г. , Издание второе переработанное и дополненное. Рецензенты: кафедра «Детали машин» Таллиннского политехнического института. В первых двух разделах справочника излагаются общие расчеты механизмов подъемно-транспортных машин, методика выбора и проверка электродвигателей, редукторов, муфт, тормозов и расчет наиболее характерных специальных деталей подъемно-транспортных машин (канатов, грузоподъемных и тяговых цепей, ба.

Марон Ф.Л, Кузьмин А.В. Справочник по расчёту механизмов подъёмно-транспортных машин

- формат djvu

- размер 3.89 МБ

- добавлен 05 мая 2010 г.

Орлов А.Н., Соколов С.А., Бурлуцкий В.С. Выпускная работа бакалавра: Учеб. пособие для студентов кафедры Подъемно-транспортные и строительные машины

- формат doc

- размер 97.76 КБ

- добавлен 31 марта 2010 г.

Пособие соответствует учебному плану подготовки бакалавров по направлению 551800 Технологические машины и оборудование и является основным при выполнении выпускной работы, представляющей собой комплексный проект по специальным дисципли-нам СД.01 «Грузоподъемные машины», СД.03 «Строительная механика и металлические конструкции» и СД.05 «Монтаж, эксплуатация и ремонт подъемно-транспортных машин» по Государственному образовательному стандарту специа.

Петухов П. 3.(ред.) - Современные методы расчета подъемно-транспортных машин

- формат djvu

- размер 1.05 МБ

- добавлен 15 сентября 2011 г.

Учебное пособие. Свердловск: изд-во УПИ им. С.М. Кирова, 1968. - 47с. Учебное пособие, составленное на основе общих указаний по организации и методике проектирования в высших технических учебных заведениях, а также опыта кафедры подъемно-транспортных машин УПИ им. С.М.Кирова в области курсового и дипломного проектирования, отражает общие вопросы современных методов расчета подъемно-транспортных машин на прочность, выносливость и долговечность. П.

Соколова А.Д., Визильтер В.С. Подъемно-транспортное и такелажное оборудование для монтажа строительных конструкций

- формат djvu

- размер 5.55 МБ

- добавлен 08 апреля 2011 г.

Учебное пособие для средних специальных учебных заведений. – 5-е изд. – М.: Стройиздат, 1987. – 332с. с илл. Даны сведения о такелажном оборудовании и основных подъемно-транспортных машинах, применяемых для монтажа строительных конструкций. Даны конструктивные решения наиболее важных узлов подъемно-транспортных машин, методы и примеры расчета. Приведены общие указания по эксплуатации и выбору оборудования и машин.

Степыгин В.И., Чертов Е.Д., Елфимов С.А. Проектирование подъемно-транспортных установок

- формат pdf

- размер 28.96 МБ

- добавлен 13 января 2011 г.

Учебное пособие. – М.: Машиностроение, 2005. – 288 с.; ил. Рассмотрены конструкции, методика и примеры расчета параметров подъемно-транспортных установок и отдельных механизмов подъемно-транспортного оборудования, применяемых в пищевом производстве, в объеме учебно-технических заданий, а также необходимые справочные материалы. Приведены рекомендации по выполнению конструкторской документации и оформлению курсового проекта. Для студентов вузов.

Суколенов А.Е., Артюхин Ю.Г. Подъемно-транспортные машины и механизация перегрузочных работ

- формат djvu

- размер 5.83 МБ

- добавлен 22 июня 2010 г.

Подъемно-транспортные машины и механизация перегрузочных работ. Суколенов А. Е., Артюхин Ю. Г. Изд-во «Транспорт», 1972, стр. 1—312. В книге дается описание устройства, принцип действия и указывается область применения основных подъемно-транспортных машин периодического и непрерывного действия, эксплуатируемых в речных портах, приводятся методика определения мощности привода механизмов, технической производительности машин и основы их технической.

"Машиностроение", 1969г. , 520 стр.

В книге рассматриваются основные общие вопросы конструирования и методы расчета как по методике допускаемых напряжений, так и по методике предельных состояний металлических конструкций подъемно-транспортных машин, а также специальные вопросы конструирования и расчета металлических конструкций; мостовых и козловых кранов, перегрузочных мостов, портальных и башенных кранов.

По сравнению с первым изданием расширено рассмотрение таких вопросов, как материал и соединения, нагрузки и основы расчетов при переменных напряжениях; добавлены такие разделы, как устойчивость балок и элементов ферм, влияние вырезов в поясах и стенках балок на их напряженное состояние, применение алюминиевых сплавов, тензометрическое исследование кранов.

- формат pdf

- размер 24.81 МБ

- добавлен 28 ноября 2011 г.

М. Машиностроение, 1966 - 183с. В книге приведены сведения по строительной механике, необходимые для расчета металлической конструкции подъемно-транспортных машин. Изложены основы проектирования и методики расчета металлических конструкций на прочность по предельному состоянию и по допускаемым напряжениям, а также выносливость. Даны примеры расчетов. Книга предназначена в качестве учебного пособия для учащихся машиностроительных техникумов по сп.

Металлические конструкции подъемно транспортных машин

Металлические конструкции подъемно-транспортных машин

В эксплуатации металлические конструкции кранов подвержены коррозионному износу, а также местным повреждениям, связанным с образованием усталостных трещин и расстройством соединений. Кроме того, возможны отдельные случаи деформаций и разрушений металлических конструкций, вызываемые перегрузками крана или ударными нагрузками (удар грузом, столкновение кранов и т. п.).

Защита конструкций от коррозии сводится в основном к систематической окраске всех поверхностей и дренажу полостей, где могут скапливаться вода или образовываться завалы порошкообразного груза.

Окраска конструкций производится при температуре не ниже + 5 °С масляными красками на натуральной олифе, а также красками синтетическими. При окраске масляными красками в качестве первого слоя применяется свинцовый или железный сурик, в качестве второго — свинцовые или цинковые белила. Большим преимуществом синтетических красок является возможность их нанесения методами пневматического распыления, что резко сокращает стоимость работ.

Усталостные повреждения металлических конструкций портовых кранов, работающих в тяжелых режимах, встречаются часто и практически могут рассматриваться как обычная форма их износа.

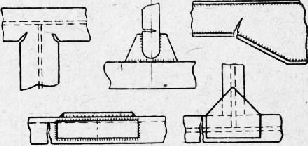

Как известно, усталостные трещины развиваются на участках элементов, имеющих местные концентраторы напряжений — резкие переходы сечений, выкружки малых радиусов, лобовые и фланговые сварные швы, технологические подрезы и т. п. На рис. 2 показаны типичные места возникновения усталостных трещин в крановых металлических конструкциях.

В условиях кручения (например, на решетчатых крановых стрелах) усталостные трещины нередко появляются и на участках, не имеющих явно выраженных концентраторов.

Так как усталостные трещины развиваются относительно медленно, предупреждение вызываемых ими возможных разрушений металлоконструкций, при условии регулярного технического надзора, вполне осуществимо.

В однотипных кранах усталостные трещины локализуются в определенных местах металлической конструкции, и при их появлении на одном из кранов должны быть взяты под наблюдение аналогичные точки конструкций всех остальных кранов. Появление и развитие таких трещин регистрируется и датируется со всей тщательностью, и соответствующие узлы конструкции выводятся на ремонт или немедленно (в случаях, когда трещина угрожает аварией конструкции в целом), или в кратчайшие возможные сроки (трещины на вспомогательных и конструктивных деталях). Пластические деформации элементов металлических конструкций могут представлять опасность для конструкции в целом или только нарушать нормальную работу механизмов крана.

При оценке возможности допуска ко временной эксплуатации металлической конструкции с отдельными деформированными элементами следует иметь в виду следующие общие положения.

Растянутый элемент конструкции, получивший остаточный прогиб, будет под нагрузкой выпрямляться, что представляет опасность главным образом для усталостной прочности присоединительных узлов, т. е. не ведет к немедленной аварии.

Центрально сжатый стержень, получивший некоторый прогиб, начинает работать как стержень внецентренно сжатый (т. е. в значительно более тяжелых условиях) и может потерять устойчивость, что в некоторых случаях ведет к разрушению металлической конструкции в целом. Если такие деформации сжатых стержней могут иногда быть временно терпимы для инерционных решеток и связей, то они совершенно недопустимы для элементов главных ферм.

Сплошностенчатые балки, получившие остаточный прогиб в плоскости наибольшей жесткости, практически не теряют своей первоначальной прочности, если прогиб не сопровождается местными деформациями стенки и поясов или скручиванием балки. Но в некоторых случаях остаточный прогиб балки может сильно ухудшить условия работы механизмов и оказаться недопустимым именно с этой точки зрения.

На ремонт металлических конструкций, связанный с заменой отдельных секций, должно быть получено разрешение органов надзора.

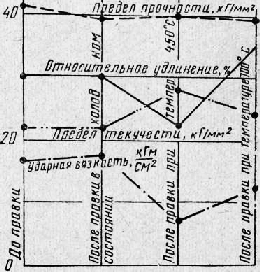

Исправление элементов металлических конструкций, получивших остаточные деформации изгиба, может вестись способами холодной или горячей правки. На рис. 90 показана диаграмма механических свойств стали Ст. 3 до и после правки при температурах 20 °С (холодная правка), 450 и 700 °С. Как видно из диаграммы, предел прочности стали во всех этих’ случаях сохраняется постоянным, но для температуры 450 °С наблюдается существенное снижение пластичности (относительного удлинения и ударной вязкости).

Первоначальные показатели (в частности, ударная вязкость) стали при холодной правке сохраняются хорошо, и поэтому в общем случае ее предпочитают правке горячей. В табл. 29 показаны для стали различных профилей минимальные радиусы кривизны и стрелки прогиба, допускающие холодную правку (СН и ПШ В.5—62).

Холодная правка ведется в прессах или на правйльных плитах с помощьд) гладилок и кувалд. При отрицательных температурах холодная правка не применяется.

Горячая правка ведется с подогревом деталей в кузнечных горнах или мазутными форсунками (в случае правки на месте) при температуре 900—1100° С (от вишневого до оранжевого каления) и должна прекращаться при температуре не ниже 700 °С (темно-красное каление). При этом следует иметь в виду, что углеродистые стали обладают минимальной ударной вязкостью при 500—550°, а при 300° у них возникает так называемая синеломкость— резкое снижение ударной вязкости при синем цвете побежалости.

Правка деформированных элементов наплавкой валиковых швов, в связи с вызываемыми ими концентрациями напряжений, не допускается.

Ремонт на месте элементов и узлов, имеющих усталостные трещины, представляет значительные трудности. Если усталостная трещина обнаружена на основном металле элемента (не на шве), в первую очередь конец трещины засверливается, после чего металл по всей трещине прорубается для получения необходимой разделки под шов, затем производится двусторонняя заварка.

В случае обнаружения трещины в сварном шве узла шов снимается целиком и сварка производится заново. Длинные швы поясов балок и колонн вырубаются и завариваются только в пределах трещины.

Для элементов, состоящих из отдельных прокатных профилей, в случае появления в них трещин нередко оказывается целесообразным сменить элемент полностью или вварить в него вставку стыковыми швами. При временных усилениях сечений открытых профилей (преимущественно уголковых) можно производить наварку накладок с наложением только фланговых швов.

При восстановлении ослабевших заклепочных соединений клепаных узлов разбитые отверстия рассверливаются на ближайший больший диаметр, склепываемый пакет обжимается на монтажных болтах и переклепка его ведется при положении крана, отвечающем наименьшей нагрузке этого узла.

Читайте также: