Металлические материалы подразделяются на группы

Обновлено: 22.09.2024

Материаловедение изучает состав, структуру, свойства и поведение материалов в зависимости от воздействия окружающей среды. Воздействие бывает тепловым, электрическим, магнитным и т. д. Любой компонент конструкций или сооружений подвергается нагрузкам как со стороны других компонентов, так и со стороны внешней среды.

Классификация материалов: металлические, неметаллические и композиционные материалы. Металлические материалы подразделяются на цветные металлы, порошковые материалы. Неметаллические материалы: резина, стекло, керамика, пластические массы, ситаллы. Композиционные материалы являются составными материалами, в состав которых входят два и более материалов (стеклопластики).

Существует классификация материалов в зависимости от вида полуфабрикатов: листы, порошки, гранулы, волокна, профили и т. д.

Техника создания материалов положена в основу классификации по структуре.

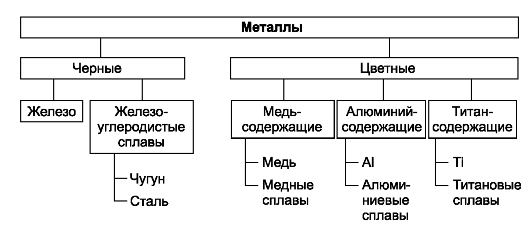

Металлические материалы подразделяются на группы в соответствии с тем компонентом, который лежит в их основе. Материалы черной металлургии: сталь, чугуны, ферросплавы, сплавы, в которых основной компонент – железо. Материалы цветной металлургии: алюминий, медь, цинк, свинец, никель, олово.

Основу современной техники составляют металлы и металлические сплавы. Сегодня металлы являются самым универсальным по применению классом материалов. Для того чтобы повысить качество и надежность изделий, требуются новые материалы. Для решения этих проблем применяются композиционные, полимерные, порошковые материалы.

Металлы – вещества, которые обладают ковкостью, блеском, электропроводностью и теплопроводностью. В технике все металлические материалы называют металлами и делят на две группы.

Простые металлы – металлы, которые имеют небольшое количество примесей других металлов.

Сложные металлы – металлы, которые представляют сочетания простого металла как основы с другими элементами.

Три четверти всех элементов в периодической системе являются металлами.

Материаловедение или наука о материалах получила свое развитие с древнейших времен. Первый этап развития материаловедения начинается со специализированного изготовления керамики. Особый вклад в становление материаловедения в России был сделан М.В. Ломоносовым (1711–1765) и Д.И. Менделеевым (1834–1907). Ломоносов разработал курс по физической химии и химической атомистики, подтвердил теорию об атомно-молекулярном строении вещества. Менделееву принадлежит заслуга разработки периодической системы элементов. Оба ученых немалое внимание уделяли проблеме производства стекла.

В XIX в. вклад в развитие материаловедения внесли Ф.Ю. Левинсон-Лессинг, Е.С. Федоров, В.А. Обручев, А.И. Ферсман, Н.Н. Белелюбский. Начинают производиться новые материалы: портландцемент, новые гипсы, цементные бетоны, полимерные материалы и т. д.

В машиностроении широкое применение получили металлы и сплавы металлов, именно поэтому металловедение является важной частью материаловедения.

Металловедение как наука возникло в России в XIX в, оно является научной основой для разработки новых оптимальных технологических процессов: термической обработки, литья, прокатки штамповки сварки. Сочетание высокой прочности и твердости с хорошей пластичностью, вязкостью и обрабатываемостью, не встречающееся у других материалов, явилось причиной использования металлов в качестве основного конструкционного материала во всех областях техники.

Впервые установил существование связи между строением стали и ее свойствами выдающийся русский ученый П.П. Аносов (1799–1851 гг.), раскрывший давно утраченный секрет изготовления и получения древними мастерами Востока булатной стали, которая идет для производства клинков. Булатная сталь Аносова славилась во всем мире и даже вывозилась за границу. Клинки, которые были изготовлены из этой стали, отличались высокой твердостью и вязкостью. П.П. Аносов считается «зачинателем» производства высококачественной стали, он впервые применил микроскоп для определения строения стали и положил начало изучению закономерной связи между структурой и свойствами сплавов.

Основоположник научного металловедения Д.К. Чернов (1839–1921 гг.), который открыл в 1868 г. фазовые превращения в стали. Открытие Д.К. Черновым критических точек а и b (по современному обозначению А1 и A3) совершило революцию в познании природы металлических сплавов и позволило объяснить ряд «таинственных» явлений, которые происходят при термической обработке сталей.

Огромный вклад в развитие науки о металлах внесли Н.С. Курнаков, А.А. Байков, Н.Т. Гудцов, А.А. Бочнар, Г.В. Курдюмов, С.С. Штейиберг, А.П. Гуляев, а также другие советские ученые.

Большое значение в развитии металловедения и термической обработки имели работы Осмонда (Франция), Зейтца, Бейна и Мейла (США), Таммана и Ганемана (Германия).

В XX веке были достигнуты крупные достижения в теории и практике материаловедения, созданы высокопрочные материалы для инструментов, разработаны композиционные материалы, открыты и использованы свойства полупроводников, совершенствовались способы упрочнения деталей термической и химико-термической обработкой.

Общая классификация металлических материалов

Металлы (от лат. metallum - шахта, рудник) - группа элементов, обладающая характерными металлическими свойствами, такими как высокие тепло- и электропроводность, положительный температурный коэффициент сопротивления, высокая пластичность и металлический блеск.

В зависимости от плотности, металлы делят на лёгкие (плотность 0,53 ч 5 г/смі) и тяжёлые (5 ч 22,5 г/смі). Самым лёгким металлом является литий (плотность 0.53 г./смі). Самый тяжёлый металл в настоящее время назвать невозможно, так как плотности осмия и иридия - двух самых тяжёлых металлов - почти равны (около 22.6 г./смі - ровно в два раза выше плотности свинца), а вычислить их точную плотность крайне сложно: для этого нужно полностью очистить металлы, ведь любые примеси снижают их плотность.

Черные. Эти металлы, которые содержат железо. Они могут иметь небольшие количества других металлов или другие элементы добавлены, чтобы дать требуемые свойства (хром, марганец, ванадий и др.).

Цветные металлы - металлы, которые не содержат железа. Они не обладают магнитными свойствами и, как правило, более устойчивы к коррозии, чем черных металлов (алюминий, медь, олово и др.).

Все цветные металлы обладают магнитными свойствами и дают мало устойчивость к коррозии

Чистые металлы - состоит только из одного элемента. Это означает, что он имеет только один тип атомов в нем. Общие чистые металлы: алюминий, медь, железо, свинец, цинк, олово, серебро и золото.

Сплавы. Материалы, принадлежащие к этой группе, включают в себя один или несколько металлов (таких как железо, алюминий, медь, титан, золото, никель), а также часто те или иные неметаллические элементы (например, углерод, азот или кислород) в сравнительно небольших количествах.

Сплавы состоят из основы (одного или нескольких металлов), малых добавок специально вводимых в сплав легирующих и модифицирующих элементов, а также из не удаленных примесей (природных, технологических и случайных).

Сплавы являются одним из основных конструкционных материалов. Среди них наибольшее значение имеют сплавы на основе железа и алюминия. В технике применяется более 5 тыс. сплавов.

Атомы в металлах и сплавах располагаются в весьма совершенном порядке. Кроме того, по сравнению с керамикой и полимерными материалами плотность металлов сравнительно высока.

Что касается механических свойств, то все эти материалы относительно жесткие и прочные. Кроме того, они обладают определенной пластичностью (т.е. способностью к большим деформациям без разрушения), и сопротивляемостью разрушению, что обеспечило им широкое применение в разнообразных конструкциях.

13 Виды сталей и чугунов. Диаграмма Fe- Fe3C с классификацией Fe-C сплавов.

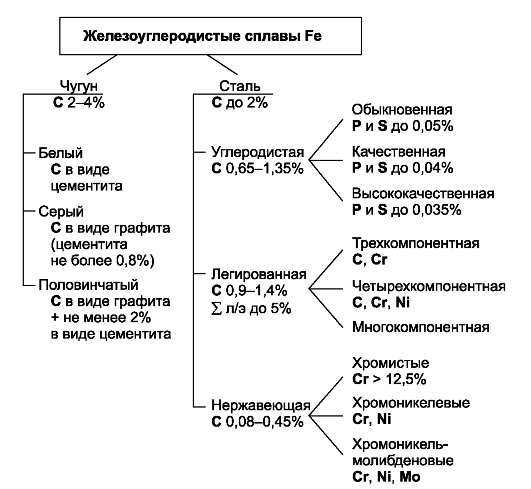

Сплавы железа с углеродом, в которых содержание углерода более 1,7% называются чугунами.

Чугуны различаются по структуре, способам изготовления, химическому составу и назначению.

По структуре чугуны бывают серые, белые и ковкие. По способам изготовления—обыкновенные и модифицированные.

По химическому составу чугуны различают не легированные и легированные, т. е. такие, в составе которых имеются специальные примеси.

Серый чугун наиболее широко применяется в машиностроении для отливок из него различных деталей машин. Он характеризуется тем, что углерод в нём находится в свободном состоянии в виде графита. Поэтому серый чугун хорошо обрабатывается режущими инструментами. В изломе он имеет серый и темно-серый цвет. Получается серый чугун путём медленного охлаждения после плавления или нагревания. Получению серого чугуна также способствует увеличение в его составе содержания углерода и кремния.

Механические качества серого чугуна зависят от его структуры.

По структуре серый чугун бывает:

Если серый чугун быстро охлаждать после плавления, то он отбеливается, т. е. становится очень хрупким и твердым. Серый чугун в несколько раз лучше работает на сжатие чем на растяжение.

Серый чугун достаточно хорошо сваривается с применением предварительного подогрева и в качестве присадочного мате риала специальных чугунных стержней с повышенным содержанием углерода и кремния.

Белый чугун применяется в машиностроении в значительна меньших количествах, чем серый. Он представляет собой сплав железа с углеродом, в котором углерод находится в виде химического соединения с железом. Белый чугун очень хрупкий и твёрдый. Он не поддаётся механической обработке режущими инструментами и применяется для отливки деталей, не требующих обработки, или подвергается шлифованию абразивными кругами. В машиностроении применяется белый чугун как обыкновенный, так и легированный.

Ковкий чугун обычно получают из отливок белого чугуна путем длительного томления их в печах при температуре 800—950°С, Существуют два способа получения ковкого чугуна: американский и европейский.

При американском способе томление производится в песке при температуре 800—850°С. При этом углерод из химически связанного состояния переходит в свободное состояние в виде графита, располагаясь между зёрнами чистого железа. Чугун приобретает вязкость, почему и называется ковким.

При европейском способе томление отливок производится в железной руде при температуре 850—950°. При этом углерод из химически связанного состояния с поверхности отливок переходит в железную руду и таким путём поверхность отливок обезуглероживается и становится мягкой, почему и чугун называется ковким, хотя сердцевина остается хрупкой.

Модифицированный чугун отличается от обычного серого чугуна тем, что в нем большее количество углерода находится в виде графита, чем в сером чугуне.

Модифицирование заключается в том, что при плавлении чугуна в жидкий металл добавляется некоторое количество присадок, способствующих выделению углерода в виде графита при затвердевании и охлаждении. Этот процесс модификации при одинаковом химическом составе чугуна значительно повышает механические свойства чугуна и является весьма важным. Обозначение марок модифицированного чугуна подобно обозначению марок серого чугуна.

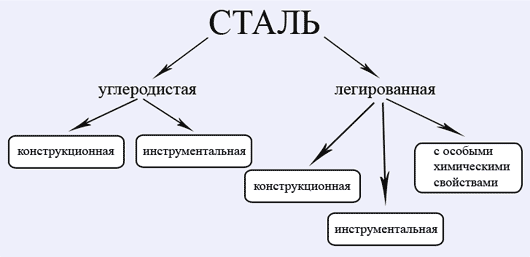

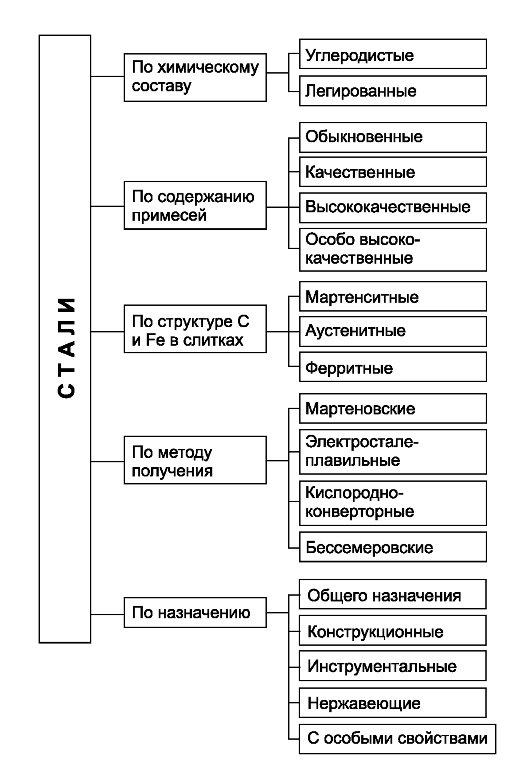

Сталь по химическому составу делится на две группы: углеродистую и легированную, по качеству - на сталь обыкновенного качества, качественную, повышенного качества, высококачественную и особовысококачественную.

Углеродистой сталью называется сплав железа с углеродом (содержание углерода до 2%) с примесями кремния, серы и фосфора, причем главной составляющей, определяющей свойства, является углерод.

Процентное содержание элементов в стали примерно следующее: Fe - до 99,0; С - 0,05-2,0; Si - 0,15-0,35; Mn - 0,3-0,8; S - до 0,06; P - до 0,07.

К недостаткам углеродистой стали относятся:

отсутствия сочетания прочности и твердости с пластичностью;

потеря твердости и режущей способности при нагревании до 200°C и потери прочности при высокой температуре;

низкая коррозионная устойчивость в среде электролита, в агрессивных средах, в атмосфере и при высоких температурах;

низкие электротехнические свойства;

высокий коэффициент теплового расширения;

увеличение веса изделий, удорожание их стоимости, усложнение проектирования вследствие невысокой прочности этой стали.

Легированной называется сталь, в которой наряду с обычными примесями имеются легированные элементы, резко улучшающие ее свойства: хром, вольфрам, никель, ванадий, молибден и др., а также кремний и марганец в большом количестве. Примеси вводятся в процессе плавки.

По химическому составу (ГОСТ 5200) легированная сталь делится на три группы:

низколегированная сталь - не более 2,5% примесей;

высоколегированная - свыше 10%.

Легированная сталь обладает ценнейшими свойствами, которых нет у углеродистой стали, и не имеет ее недостатков. Применение легированной стали повышает долговечность изделий, экономит металл, увеличивает производительность, упрощает проектирование и потому в прогрессивной технике приобретает решающее значение.

Классификация конструкционных материалов и их характеристика

К ним относятся все металлы и их сплавы. Среди них можно выделить несколько групп, отличающихся друг от друга по свойствам.

- Черные металлы. Это железо и сплавы на его основе – стали чугуны (содержащие Fe>50%) в их составе вредные (сера и фосфор) и полезные (марганец и ) смеси

- Цветные металлы. В эту группу входят металлы и их сплавы, такие как медь, алюминий, магний, цинк и др.

- Благородные металлы. К ним относятся золото, серебро, платина, палладий, осмий.

-Редкоземельные металлы, н-р празеодим.

Неметаллические материалы.

- Пластмассы. Это материалы на основе высокомолекулярных соединений – полимеров с наполнителями.

- керамические материалы. Основой этих материалов порошки тугоплавких соединений типа карбидов, боридов, нитридов и оксидов

- металлокерамические материалы (металлокерамика). В этих материалах основой является керамика, в которую добавляется некоторое количество металла, кот. Является связкой и обеспечивает такие свойства как пластичность и вязкость.

- стекло. Оно представляет собой систему, состоящую из оксидов различных элементов, в первую очередь оксид кремния SiO2.

- резина. Это материалы на основе каучука – углеводородного полимера с добавлением серы и других элементов

Композиционные материалы.

Представляют собой композиции полученные искусственным путем, из двух и более разнородных материалов, сильно отличающихся друг от друга. В результате, композиции существенно отличаются по свойствам от компонентов их составляющих, т.е. полученный материал имеет новый комплекс свойств. В состав могут входить как металлы так и неметаллы. Удельная доля применения в технике этих материалов различна. Наиболее широко примняютс металлические материалы (95%).

Характеристика кристаллического строения ме. Все твердые тела делятся на : кристаллически , аморфные

Металлы имеют кристаллическое строение. Оно характеризуется закономерным расположением атомов в пространстве и образованием кристаллической решетки. Наименьшая часть объема крист.реш., которая определяет ее систему, называется элементарной кристаллической ячейкой.

-гранецентрированная (ГЦК) – Fe, Cr, W, V, Mo и др

-объемноцентрированная кубическая (ОЦК) Fe, Cu, AL, Ni, Au и др

-гексагональная плотноупакованная решетка (ГПУ) Zn, Mg, Cd и др

- тетрагональная решетка – полуается при растягивании куба вдоль одной оси. Такая решетка может быть и ОЦК И ГЦК (Fe,радий)

У некоторых металлов крист.реш. может измняться при изменении температуры. Это явление называется полиморфизмом или аллотропией. Это может вызвать изменение свойств. Характерно для Fe, Ti, Sn, C…

Металлы и сплавы имеют поликристаллическое строение.

Что такое зерна ме и сплавов. Металлы и сплавы имеют поликристаллическое строение. Эти кристаллы называются зернами. Он обычно имеют неправильную форму. Каждое из этих зрен имеет свою ориентировку кристаллической решеткой, отличающуюся от соседних.

От чего зависит количество вакансий в металлах и чему способствует? Вакансии – это отсутствие атома в узле крист.реш. сообщает атомам подвижность. Атомы перемещеются в процессе диффузии и самодиффузии. Число вакансий увеличивается с повышением температуры.

Скопление вакансий может привести к образованию пустот и пор.

От чего зависит плотность дислокаций и к чему они приводят? Дислокация – это особая конфигурация расположения атомов в крист.реш.

После отжига плотность дислокаций составляет 10 3 -10 8 см 2

После холодной деформации плотность дислокаций увеличивается до 10 11 -10 12

Повышение плотности увеличивает прочность.

Потность дилокаций в кристалле оказывает решающее влияние на прочностные характеристики кристалла.

Реальные не деформированные кристаллы имеют плотность дислокаций 10 6 -10 7 см -2 а деформированные 10 10 -10 12 см -2 .

Основные характеристики механических св. ме. -прочность

Прочность – способность металла сопротивляться деформации и разрушению.(см основные харак-ки прочности)

Пластичность – способность металла изменять форму и размеры без нарушения сплошности. (см основные харак-ки пластичности)

Твердость металлов – это сопротивление вдавливанию в его поверхность специального инструмента в виде шарика, конуса, а также сопротивление царапанию.

- метод измерения микротвердости

Дать характеристику твердости ме. Твердость металлов – это сопротивление вдавливанию в его поверхность специального инструмента в виде шарика, конуса, а также сопротивление царапанию.

Методы: по Бринеллю, по Роквеллу, по Виккерсу, метод измерения микротвердости

Твердость по Бриннелю (НВ) – определяют вдавливанием в поверхность металла стальной закаленный шарик.

Размер шарика выбирается в зависимости от толщины испытуемого образца: обычно пользуются шариками стандартных размеров диаметрами в 10мм, 5мм или 2,5мм.

Твердость по Роквеллу – определяют вдавливанием в поверхность алмазного конуса с углом при вершине 120 0 или стального закаленного шарика, диаметром 1,5875мм.

Шкала С служит для испытания твердых материалов, имеющих твердость по Бриннелю от 230 до 700 кгс/мм 2 . Алмазный конус вдавливается под нагрузкой 150кгс. Интервал измерения твердости по шкале С – от 22 до 68 едениц, твердость обозначается НRC.

Шкала А используется при испытании очень твердых материалов или тонких поверхностных слоев (0,5…1,0). Применяют тот же алмазный конус но вдавливают под нагрузкой в 60 кгс. Значение твердости определяют по шкале С но обозначают HRA. Интервал измерения твердости по этой шкале от 70 до 85 единиц.

Шкала В предназначена для испытания мягких материалов, имеющих твердость по Бринеллю от 60 до 230 кгс/мм 2 . Стальной шарик диаметром 1,5875 вдавливается под нагрузкой в 100 кгс. Твердость измеряется в пределах от 25 до 100 едениц шкалы В и обозначается HRB.

Преимущества: быстрота измерений, возможность измерять твердость закаленных сталей и др. мягкихматериалов и очень тонких изделий.

Метод измерения микротвердости предназначен для определения твердости структурных составляющих и фаз в металлах и очень тонких поверхностных слоев и покрытий. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5,00 Н.

Метод измерения микротвердости аналогичен методу Виккерса.

Твердость по Виккерсу.Метод заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды(угол 136), в образец (изделие) под действием нагрузки Р и измерении диагонали отпечатка d, оставшегося после снятия нагрузки .

Нагрузка Р может меняться от 9,8 (1 кгс) до 980 Н (100 кгс).

Метод используют для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость.

Чем тоньше материал, тем меньше должна быть нагрузка. Число твердости по Виккерсу HV определяют по специальным таблицам по измеренной величине d (диагонали отпечатка в миллиметрах).

Что такое полиморфизм? Полиморфи́зм криста́ллов (от др.-греч. πολύμορφος «многообразный») — способность вещества существовать в различных кристаллических структурах, называемых полиморфными модификациями (их принято обозначать греческими буквами α, β, γ и т. д.)

Характерен для различных классов веществ. Полиморфизм для простых веществ называют аллотропией.

Полиморфизм объясняется тем, что одни и те же атомы вещества могут образовывать различные устойчивые кристаллические решётки, соответствующие минимумам на поверхности энергии Гиббса. Стабильной модификации отвечает глобальный минимум, метастабильным — локальные минимумы. При повышении температуры более прочная кристаллическая решётка низкотемпературной модификации может характеризоваться меньшей энтропией за счёт того, что она менее восприимчива к возбуждению тепловых колебаний, поэтому другая модификация, характеризующаяся более крутой зависимостью энергии Гиббса от температуры, становится более выгодной.

При заданных условиях (температура, давление и др.) одна из модификаций является термодинамически стабильной, другие — метастабильными. При изменении условий может оказаться стабильной другая модификация. Условия, при которых стабильна каждая из модификаций, изображаются на фазовой диаграмме соответствующего вещества. Переход из метастабильной модификации в стабильную, выгодный термодинамически, не всегда можно наблюдать на практике, так как он зачастую связан с кинетическими затруднениями. Примером является алмаз, полиморфная модификация углерода, которая при нормальных условиях метастабильна, но существует неограниченно долго. Это объясняется тем, что для перестройки кристаллической решётки требуется преодолеть энергетический барьер. Во многих случаях удаётся закалить высокотемпературную модификацию до комнатной температуры. Не удаётся закалить высокотемпературную фазу в случае мартенситных превращений, характеризующихся бездиффузионным переходом.

Дайте определение теоретической температуре кристаллизации. Температура Тs, при которой свободная энергия металла в твердом и жидком состоянии одинакова, называется теоретической температурой кристаллизации. При этой температуре жидкость и кристаллы находятся в равновесии, поэтому металл одновременно находится и в жидком и в твердом агрегатном состоянии.

Какие чугуны называют белыми? Белый чугун – чугун, в котором углерод находится в виде химического соединения с железом Fe3C – цементита. Получают белый чугун при ускоренном охлаждении в процессе отливки деталей, заготовок. Способствует также получению этой разновидности чугуна повышенной содержание в нем хрома, марганца. Структура белого чугуна определяет его механические свойства: это твердый хрупкий материал. Вследствие низкой пластичности, белый чугун применяется очень редко, в основном для изделий, работающих в условиях абразивного и гидроабразивного износа, когда его повышенная хрупкость не играет решающей роли.

Какие чугуны называют серыми? как они маркируются? Чугун – это железоуглеродистый сплав с содержнием углерода от 2,14 до 6%.

Чугуны, в которых углерод находится в свободном виде, классифицируют по форме графитовых включений – серый, ковкий, высокопрочный.

В сером чугуне содержится графит в виде пластинчатых включений. Его получают при медленном охлаждении металла при литье изделий, а также при повышенном содержании кремния, углерода. Обозначается он буквами СЧ, после которых ставится цифра, показывающая предел прочности при растяжении. Например, СЧ12 (предел прочности 12кг/мм 2 ). Применяется серый чугун для изготовления слабонагруженных деталей, работающих в легких условиях. Например, корпуса редукторов, насосов, электродвигателей, различные крышки и т.д.

Какие чугуны называются ковкими? Как они маркируются? Ковкий чугун с хлопьевидными включениями графита. Его получают из белого чугуна путем специального отжига. Это длительная термическая обработка, при которой белый чугун медленно нагревается до температур 950-1000 градусов и после определенной выдержки медленно охлаждается. При таком отжиге происходит графитизация цементита белого чугуна с образованием хлопьевидных включений графита. Обозначается ковкий чугун буквами КЧ, после которых идут цифры, показывающие предел прочности при растяжении в кг/мм2 – первая цифра, и относительное удлинение в %. Например КЧ30-6 (пред.проч.=30, отн.удл.=6). Применяется этот чугун для изготовления деталей, работающих в более тяжелых условиях – при повышенных нагрузках, при знакопеременных и небольших ударных нагрузках. Например картеры редукторов, разлиные крюки, фланцы и т.д.

Какие чугуны называются высокопрочными? Как они маркируются?Высокопрочный чугун получают путем модифицирования его при выплавке магнием или церием в количестве 0,05 %. Модификаторы способствуют формированию шаровидных включений графита. Обозначаются высокопрочные чугуны буквами ВЧ и цифрой, показывающей предел прочности при растяжении sв (ГОСТ 7293-85). Например, ВЧ 40 (dв = 40 кг/мм 2 ). Применяется высокопрочный чугун для изготовления ответственных деталей, работающих в довольно сложных условиях при повышенном нагружении. Например, коленчатые и распределительные валы легковых автомобилей, прокатные валки, корпуса турбин, детали кузнечно-прессового оборудования и др.

Что такое фазовая перекристаллизация? ФАЗОВАЯ ПЕРЕКРИСТАЛЛИЗАЦИЯ, отжиг второго рода - термическая обработка сплавов, заключающаяся в нагреве выше температур фазового превращения и охлаждения с малой скоростью. Фазовая перекристаллизация приводит сплав к фазовому составу, соответствующему равновесному состоянию.ОТЖИГ II РОДА – (фазовая перекристаллизация) [annealing for phase recrystallization] — отжиг, при котором приближение металлов и сплавов к равновесному состоянию, обусловленному диффузионными фазовыми превращениями. В большинстве случаев отжиг II рода — подготовительная термическая обработка отливок, поковок, проката. Понижая прочность и твердость, отжиг облегчает обработку резанием средне- и высокоуглеродистой стали. Измельчая зерно, снимая внутренние напряжения и уменьшая структурную неоднородность, отжиг способствует повышению пластичности и вязкости по сравнению со свойствами, получаемыми после литья, ковки и прокатки. В некоторых случаях (например, для крупных отливок) отжиг является окончательной термической обработкой. Различают следующие виды отжига II рода: полный, неполный и изотермический.

Что такое термическая обработка стали? Термическая обработка является основным способом изменния структуры и свойств стали. Цель любого процесса термической обработки заключается в том, чтобы нагревом до определенной температуры, выдержкой и последующим охлаждением с определенной скоростью вызвать желаемое изменение структуры металла или сплава и, соответственно, изменение свойств. Следовательно, основными факторами воздействия при термической обработке являются температура, время выдержки и скорость последующего охлаждения. В практике машиностроения различают первичную и вторичную термическую обработки. Назначение первичной термической обработки заключается в подготовке структуры к последующим операциям механической и окончательной термической обработки. К этому виду обработки относятся различные виды отжига и нормализации. Назначение вторичной (окончательной) обработки – получение необходимых эксплуатационных свойств деталей и изделий. К окончательной термической обработке относятся закалка и отпуск.

Что такое отжиг и нормализация?О́ТЖИГ, вид термической обработки материалов, заключающийся в нагреве до определенной температуры, выдержке и последующем, обычно медленном, охлаждении.

Отжигом называют термообработку, направленную на получение равновесной структуры.

Различают 2 два вида отжига:

- отжиг 1-го рода – в процессе отжига не происходит фазовой перекристаллизации;

- отжиг 2-го рода - осуществляется с фазовой перекристаллизацией

Нормализация- разновидность отжига, при которой изделие нагревается до аустенитного состояния.

Что такое мартенсит?пересыщенный тв р-р С в тетроганальной решетке альфа железа.

Что такое химико- термическая обработка(ХТО)?Процесс изменения химического состава структуры и свойств поверхностного слоя стали под действием нагрева и окр.среды определенного состава, вызывающих диффузионное насыщение этого слоя атомами насыщенного элемента.

Расскажите об алюминии и его сплавах. Алюминий- легкий ме серебристого цвета с температурой плавления 660.гранецентрированная кубическая решетка. Тв 20-25 НВ. имеет огромное значение в промышленности из-за высокой пластичности, большой тепло и электропроводности, слабой коррозии, т.к. образующая на поверхности пленка Al2O3 защищает металл от окисления. Из него изготавливают разного типа провода, применяют в электроаппаратуре.

Как конструкционный материал алюминий чаще всего применяется в сплавах со следующими легирующими элементами: Cu, Zn, Mg, Ni, Fe, Mn, Ti, Si, Cr, которые формируют упрочняющие зоны и фазы.

Сплав алюминия с медью называется дуралюминием (дюраль); сплав с кремнием – силумин – только литейный сплав. Сплав с марганцем – АМц одновременно повышает коррозионную стойкость; Ni, Ti, Cr, Fe повышает жаропрочность сплавов, затормаживая процесс диффузии; литий и бериллий способствуют возрастанию модуля упругости.

Все алюминиевые сплавы можно разделить на деформируемые (получают

лист, трубы, профиль, паковки, штамповки) и литейные – для фасонного литья.

Что такое материаловедение? наука о внутреннем строении и свойствах технических материалов, возможности их изменения в нужном направлении для целенаправленного использования в технике.

Какие материалы называют конструкционными? Материалы, из которых изготовляются детали машин, конструкций, сооружений, работающих под нагрузкой. Это определяется прежде всего их высокой прочностью, однородностью и непроницаемостью для жидкостей и газов. Кроме того, меняя рецептуру сплавов, можно менять их свойства в очень широких пределах.

Расскажите о металлических конструкционных сплавах.Все металла и их сплавы. черные ме( это железо и сплавы на его основе- стали и чугуны(содержание железа >=50%))в сплавы содержат углерод, полезные и вредные(фосфор и сера) примесей. цветные ме – ме из сплава меди, алюминия, цинка, Ti, Mg и др.благородные ме: золото. Серебро, платина, ме платиновой группы(палладий, осмий).редкоземельные ме: лантан, неодим, празеодим.

Характеристики разных видов металла

Металлы – обобщенное название химических элементов, объеденных по ряду признаков. В периодической таблице они занимают большую часть, однако до сих пор не существует документа, позволяющего разделить их на классы.

Отличаются металлы в первую очередь своими качественными характеристиками. Какие-то имеют высокую теплопроводимость, другие выдерживают высокие нагрузки на разрыв и растяжение. В зависимости от этих качеств определяется и сфера применения, но металлы в природном виде, даже очищенные, не обладают необходимыми показателями в достаточном виде, поэтому применяется технология сплавов, то есть соединения нескольких элементов в одну молекулярную решетку. Это позволяет существенно улучшить характеристики, и придать сплаву необходимые качества.

Простой пример: возьмем распространенный в промышленности сплав бронзу. Это соединение, где основным элементом выступает медь. В качестве легирующего, то есть улучшающего качество, компонента используется олово. В результате соединения получается новый металл, более твердый и упругий по сравнению с чистой медью, который часто используют для изготовления крепежа.

Основные виды классификации металлов

Существует несколько видов классификации металлов. Начнем с основного типа – деления на две большие группы: черные и цветные. Черные металлы отличает высокая температура плавления, плотность и повышенная твердость. Цветные металлы, в большинстве случаев, плавятся при более низких температурах и обладают повышенной электро и теплопроводимостью.

Такое разделение обусловлено распространением элементов в природе. На добычу черных элементов приходится более 90 процентов от всей массы добываемых металлов, в то время как на цветную группу приходится не более 5-10 процентов. Необходимо отметить, что виды классификации являются условными, и используются в зависимости от назначения конечного продукта, который производят из этих металлов. Так, для изготовления крепежа используется классификация по техническим характеристикам, а для изготовления сложных сплавов химическая и кристаллическая. Рассмотрим эти виды подробнее.

Химическая классификация металлов

.jpg)

Все элементы в периодической таблице делятся на четыре основных группы, маркируемые латинскими буквами:

- S. Отмечены розовым цветом.

- P. Желтые элементы.

- D. Бирюзовый цвет.

- F. Зеленые элементы в таблице.

Каждая группа содержит в себе металлы. Элементы из первых двух категорий (S и P) называют простым видом, а элементы из групп D и F переходным. Также каждая группа делится еще на несколько категорий. В группу S входят щелочные и щелочеземеленые металлы, а в группы D и F платиновые, урановые и редкоземельные. При этом в каждой группе существуют исключения, из чего можно сделать вывод, что деление металлов по химическим группам является условностью, и редко применяется в практических сферах. Такое деление интересно только для научных изысканий, и практически не применимо в промышленности и производстве. Например, изготовление крепежа отталкивается от технических аспектов, и лишь в малой степени от химических.

Классификация металлов по кристаллической решетке

Все элементы имеют, так называемую, кристаллическую решетку. Абстрактная структура, определяющая расположение атомов и электронов, а также их привязку к ядру. В аморфных материалах, таких как стекло, атомы расположены хаотично, и не имеют строгой конструкции. В отличие от металлов, которые в твердом виде обладают строго структурированной решеткой, с четким построением молекулярных элементов. Всего разделяют 4 вида кристаллических решеток, которые проще представить в виде таблицы:

Это наиболее распространенные типы кристаллических решеток, часто встречающиеся у металлов. В общей сложности система классификации насчитывает 14 конфигураций, но у металлов они или встречаются крайне редко, или не встречаются вообще. Также следует отметить, что правильное построение решетки возможно только при естественном затвердевании металла, без искусственных ускорений. Если процесс остывания был ускорен, форма решетки изменится. В производстве это называют закаливанием, в результате которого меняется не только молекулярная структура, но и технические свойства.

Также, при нарушении норм производства металлического проката, может наблюдаться замена в кристаллической решетке. Это ведет к полному изменению качеств готового изделия. Чтобы условия производства соблюдались, были разработаны нормы стандартизации, гарантирующие четкое соответствие готового проката техническому описанию его свойств.

Техническая классификация металлов

Наиболее полную систему классификации предложил профессор Гуляев, хотя современные ученые и не согласны с некоторыми ее аспектами, ничего нового пока предложено не было. Итак, черные металлы делят на 5 основных подгрупп:

- Железные металлы. Сюда входят марганец, кобальт, никель, и конечно, железо. Наиболее распространенная в природе группа, используемая в сплавах как основной компонент.

- Тугоплавкие. Элементы, имеющие высокую температуру расплавления. В качестве эталона принята мера в 1539 градусов по Цельсию.

- Редкоземельные. Дорогостоящие в плане добычи и обработки элементы, к которым относят неодим, европий, самарий и другие металлы, используемые в качестве присадок к основному сплаву. Способны даже при небольшом проценте вмешательства существенно повысить или полностью изменить характеристики сплава.

- Щелочные. Особая группа, практически не применяемая в чистом виде. Чаще всего используются в атомной энергетике. Сюда относят: литий, барий, радий и другие.

- Урановые. Торий, уран, плутоний. Применяются исключительно в атомной энергетике.

Цветные металлы также делят на несколько подгрупп. Их три:

- Легкие. Алюминий, магний, бериллий. Обладают низким удельным весом и часто применяются в авиастроении и прочих сферах, где необходим твердый, но в то же время легкий материал.

- Легкоплавкие. Металлы с наиболее низкой температурой плавления: цинк, олово, свинец. Используются как в чистом виде, в качестве припоя и соединительного элемента, и как легирующие добавки, повышающие или изменяющие характеристики сплава.

- Благородные или драгоценные металлы. Наиболее редкие элементы, к которым относят: золото, серебро, палладий, платину. Обладают максимальной устойчивостью к коррозии и окислению, благодаря чему получают широкое распространение в различных промышленных сферах.

Практически все металлы из двух групп поддаются смешению, то есть производству из них сплавов с необходимыми техническими характеристиками.

Классификатор металлов по ГОСТ

Если рассматривать метлы с точки зрения геологии и распространения в природе, их делят на две большие группы: черные и цветные. Об этом мы уже говорили выше. В химии деление происходит по 4 направлениям, но чтобы привести виды металлов к общему знаменателю, необходимо более точное разделение. Начнем с основного типа классификации: металлы и сплавы. Металлы – это материалы, используемые в чистом, или практически чистом виде. Здесь допускаются примеси, но в незначительной степени, то есть те, которые не способны оказать влияния и изменить технические характеристики. Сплавами называют соединения, с высоким содержанием двух и более элементов.

Для того чтобы сплав получил маркировку, в его составе должно быть не менее 50 процентов основного компонента. То есть, если мы берем бронзу, то понимаем, что в ее составе больше половины занимает медь, а остальное делится между другими металлическими компонентами. Чистые металлы, в свою очередь, делятся на стали и чугуны. Эти металлы имеют в составе углерод. Если его содержание не превышает 2,14 %, его называют сталью. Свыше этого значения уже чугун.

Классификация металлов

Чтобы привести все виды металлов к единому стандарту качества, необходимо разделить их на группы. Таких групп 3:

- Стали,

- Чугуны,

- Сплавы на основе цветных металлов.

Каждая группа имеет деление на подгруппы. У стали это:

- углеродистая,

- легированная,

- специальная.

Углеродистая сталь не имеют легирующих, то есть изменяющих структуру элементов. Допускаются примеси, но в незначительном количестве. Углеродистая сталь в свою очередь делится на инструментальную и конструкционную. Кардинальные различия заключаются в процентах содержания в составе углерода. Конструкционная сталь содержит не более 0,6%, а инструментальная от 0,7 до 1,5%. Далее конструкционная сталь делится на обычное качество и высокое. В обычном качестве допускаются примеси серы и фосфора, но в количестве, не превышающем 0,3 процента. Соответственно высококачественная сталь не предусматривает наличия этих элементов в составе, или их количество должно быть меньше установленной нормы.

Далее легированная сталь, то есть материал, имеющий в составе компонент, влияющий на качественные характеристики сплава. Список легирующих элементов довольно большой, и здесь его приводить не имеет смысла. Содержание легирующего элемента начинается от 2,5%. Такая сталь называется низколегированной. Если в составе от 2,5 до 10 процентов, это уже среднелегированная марка, а при содержании свыше 10 процентов, получается высоколегированная сталь.

Помимо этого легированные стали делятся по назначению. Здесь три группы:

- инструментальная,

- конструкционная,

- специальная

В стандартизации каждый элемент имеет буквенное обозначение, а для причисления легированной стали к тому или иному классу используется отдельный список. Все легированные стали обозначаются сочетанием букв и цифр. Для примера рассмотрим такое соединение: 10Г2СД.

Первая цифра здесь – это количество углерода в сотых долях процента. Далее буква Г, в классификаторе означающая марганец. Следующая за буквой Г цифра 2 говорит нам о том, что марганец в этом составе присутствует в двухпроцентной доле. И последние две буквы – это дополнительные элементы, процентная доля которых менее 1,5%. В данном случае сюда добавлены медь и кремний.

Последний вид стали – специальный. Он делится на несколько групп:

- строительная,

- подшипниковая,

- арматурная,

- котельная,

- автоматная.

Соответственно для каждой группы имеются свои стандарты.

Далее идут чугуны, делящиеся на три группы:

- белый,

- отбеленный,

- и графитизированный.

У каждой группы также имеется свое разделения, но наибольший интерес представляет графитизированный чугун, который делится на:

- серый,

- вермикулярный,

- ковкий

- и высокопрочный.

Отношение к какой-либо группе определяется процентным соотношением углерода к металлу в составе, а также наличию примесей, допустимых стандартами, то есть ГОСТами.

И, наконец, последняя крупная группа – сплавы на основе цветных металлов. Здесь очень много разделений и видов классификации, поэтому остановимся на трех основных категориях, и представим их в виде таблиц:

.jpg)

.jpg)

Поиск сплава в классификаторе ГОСТ

Государственные стандарты четко определяют не только виды металлов и сплавов, но и качество производства заготовок для дальнейшей обработки и производства металлоизделий. Реестр очень большой, и первый пункт, который нам нужен – металлы и металлические изделия.

.jpg)

Далее переходим в необходимый раздел. Углеродистая и качественная сталь имеет маркировку В2 и В3 соответственно, а цветные металлы и их сплавы находятся в разделе В5. Также имеет смысл поискать в разделе В8, где перечислены стандарты литейных отливок.

.jpg)

Если мы говорим про изготовление крепежа, наибольший интерес представляет раздел В5, а внутри него подраздел В51.

.jpg)

Перед нами открывается список всех ГОСТов, связанных с этими определениями.

.jpg)

Он довольно большой, и не зная конкретного номера найти необходимую статью довольно сложно. Если же номер известен изначально, то на сайте ГосСтандарта есть готовый поиск, куда необходимо внести свой номер, чтобы сразу получить доступ к необходимому элементу.

Сферы применения основных металлов

Рассматривать радиоактивные и редкоземельные металлы не имеет смысла, так как в производстве крепежа они практически не принимают участия, как и в других сферах, не связанных с атомной энергетикой и некоторыми редкими видами промышленности. Нас интересуют основные металлы и сплавы рассмотренные выше.

Сферы их применения очень разнообразны:

- строительство,

- авиастроение,

- машиностроение,

- производство инструментов,

- металлоконструкции,

- станкостроение.

И так далее. Изготовление крепежа можно отнести нескольким категориям, но по сути, это металлоконструкции, называемые в народе Метизы. Для производства метизов используются десятки различных металлов и сплавов, от конструкционной стали и чугуна, до сложных сплавов на основе титана и меди.

Коротко по каждому виду, применяемому для изготовления крепежей

Перед тем как перейти к описанию конкретных видов металлов и сплавов, необходимо определиться, какие основные технические требования предъявляются к продуктам, попадающим под категорию «крепеж». Их несколько:

- прочность учитывается прочность на разрыв и излом.

- Пружинистость. Возможность металла возвращать изначальную форму после сжатия.

- Устойчивость к коррозии и окислению. Актуально для всех видов крепежа.

И многое друге. Теперь поговорим о конкретных металлах и сплавах. Их список выглядит следующим образом:

- Алюминий и сплавы на его основе,

- Медь,

- Латунь,

- Бронза,

- Инструментальная сталь,

- Легированная сталь,

- Ковкий чугун,

- Сталь нержавеющая.

Начнем по порядку: первый пункт – это алюминий и сплавы на его основе. Он применяется при изготовлении клепок и различных зажимов. Также в клепках может быть использована медь для повышения качества метиза. Помимо этого из меди изготавливают гайки специального назначения. Они используются, в частности, при судостроении, так как медь при контакте с другими металлами не создает искру.

.jpg)

Латунь и бронза отличаются повышенной, по сравнению с медью, прочностью, поэтому из них изготавливают различные шпонки, элементы анкеров, а также болты, шурупы и винты. Еще одна особенность этих сплавов заключается в отсутствии скипания. То есть при электрическом замыкании, сталь сплавляется, а медь остается цельной и не разрушается.

.jpg)

.jpg)

Из легированной и конструкционной стали изготавливаются барашковые гайки, струбцины и прочие удерживающие элементы. Это обусловлено высокой прочностью этих марок. Нержавеющая сталь, в свою очередь применяется там, где необходима максимальная устойчивость к коррозии. Что касается чугуна, то он чаще всего применяется при производстве запорной арматуры, то есть вентилей и запоров.

Классификация металлических материалов

Потребительные свойства металлических изделий медицинского назначения определяются химическим составом материалов, из которых они изготовлены. Поэтому чаще всего металлические материалы классифицируют по химическому составу (см. рис. 17.1).

Классификация всех металлических материалов по химическому составу основных элементов подразумевает их деление на черные и цветные. Такое деление условно и удобно для краткого наименования отрасли промышленности (черная металлургия, цветная металлургия) или классов в классификаторе ОКП.

Знание состава материала, из которого изготовлено изделие, позволяет предположить его основные свойства и даже стоимость. Например, изделия из черных металлов обладают твердостью, прочностью и термостойкостью; в то время как изделия из цветных металлов легче, пластичнее и, в ряде случаев, стойки к воздействию влаги и кислорода воздуха.

Кроме того, материалы классифицируют помимо химического состава по таким показателям, как технология производства, содержание примесей, назначение и т.п. На рис. 17.2 приведена классификация сталей по этим признакам.

Разберем более подробно состав, потребительные свойства и назначения тех металлов и сплавов, которые чаще всего используются для изготовления изделий медицинского назначения.

2) Черные металлы и сплавы. Потребительские свойства и применение в медицине.

Потребительные свойства и применение в медицине

Металлы (от греч. metallon - шахта, копи) - простые вещества, обладающие в обычных условиях характерными металлическими свойствами - высокими электрической проводимостью и теплопроводностью, блеском и пластичностью.

К металлам, как правило, относят как собственно металлы, так и их сплавы.

Сплавы - макроскопические однородные системы, состоящие из двух или более металлов (реже металлов и неметаллов), с характерными металлическими свойствами.

Основным сырьем для получения металлов и их сплавов является руда.

Руда - природное минеральное сырье с таким содержанием металлов и полезных минералов, которое обеспечивает экономическую целесообразность их извлечения.

Кроме того, при производстве металлов и сплавов используют флюсы (для удаления пустой породы и различных вредных примесей) и топливо (для обеспечения необходимой температуры плавления и восстановления железа из его оксидов).

Называют сплавы исходя из названия химического элемента, входящего в них в наибольшем количестве (пример: сплавы железа, сплавы алюминия и т.п.). Элементы, вводимые в сплавы для улучшения их свойств, называются легирующими, а сам процесс - легированием.

Рис. 17.3. Виды железоуглеродистых сплавов в зависимости от состава

Группу черных металлов представляют железо или железоуглеродистые сплавы (сплав железа с углеродом в различных соотношениях), которые в зависимости от содержания углерода носят названия - чугуны и стали (см. рис. 17.3). В ОКП эти товары представлены в 08 0000 5-м классе Чугун, ферросплавы, лигатуры и стали, а прокат из них в 090000 7-м классе Прокат черных металлов.

Потребительные свойства железоуглеродистых сплавов существенно изменяются в зависимости от содержания в них углерода и легирующих добавок. Например, с увеличением содержания углерода повышается твердость и снижается пластичность (см. рис. 17.4). Это происходит потому, что с ростом содержания углерода образуется больше цементита (Fe3C, Fe2C) и меньше феррита (твердый раствор углерода в низкотемпературной модификации α-Fe).

17.2.1. Чугуны

используют как для изготовления чугунных отливок (литейный чугун), так и в качестве сырья для изготовления стали (передельный чугун).

Потребительные свойства литейного чугуна в значительной степени зависят от состояния углерода в металлической матрице. В зависимости

от этого чугуны подразделяют на белый, половинчатый и серый.

Белым называют чугун, в котором при комнатной температуре весь углерод находится в связанном состоянии, в основном в виде карбидов железа - цементита. При быстром охлаждении образуется сплав Fe-C. Такой чугун в изломе имеет белый цвет и металлический блеск. Цементит обладает хрупкостью и высокой твердостью (НВ = 170- 220), поэтому белый чугун используют в основном для производства твердой и износостойкой стали.

Серым называют чугун, в котором весь углерод или большая его часть находится в виде графита (модификация углерода, кристаллизующаяся в гексагональной слоистой структуре), а в связанном состоянии (в форме цементита) содержится не более 0,8% углерода. Из-за большого количества графита, входящего в состав такого чугуна, его излом имеет серый цвет.

В половинчатом чугуне часть углерода находится в форме графита, но при этом не менее 2% углерода присутствует в форме цементита.

Марка чугуна состоит из букв и цифр, например:

где СЧ - серый чугун; 12 - предел прочности при растяжении в кг/мм 2 (в данном случае 12 кг/мм 2 ); 28 - предел прочности при изгибе в кг/мм 2 (в данном случае 28 кг/мм 2 ).

Чугуны - общее название группы сплавов на основе железа, содержащих более 2% углерода, а также кремний (0,3-5%), марганец (до 1%) и вредные примеси - серу (до 0,12%), фосфор (до 0,2%). Иногда чугун содержит легирующие добавки (Al, Cr, Ni и др.).

Этот сплав был известен еще до нашей эры и являлся наиболее распространенным литейным сплавом с XIII-XIV вв. Сейчас чугун

Чугун самый дешевый металлический материал. Он обладает хорошими литейными и антифрикционными свойствами, износостойкостью, способностью гасить вибрацию, а легированный - также жаростойкостью и коррозионной стойкостью. По прочности некоторые марки чугуна конкурируют со многими качественными конструкционными сталями, однако заметно уступают им в пластичности и устойчивости к резким ударным нагрузкам (хрупкие). Поскольку чугун отличается высокими литейными свойствами, но низкой пластичностью, изделия из него получают методом литья с последующей обработкой резаньем и их не подвергают обработке давлением. Около 80-90% чугуна идет на переработку в сталь, а остальной чугун используется для изготовления литых изделий и деталей.

Стали - общее название группы сплавов на основе железа, содержащих до 2% углерода, а также Si, Mn и вредные примеси S и P.

Потребительные свойства сталей определяются их химическим составом, состоянием углерода и железа в металлической матрице, количеством и составом примесей, способом получения, процессами разливки и дальнейшей переработки слитков - формования и последующей прокатки.

Уменьшение содержания углерода и введение различных легирующих добавок позволяет получить легированные стали с высокой твердостью, износостойкостью и достаточными прочностью, ударной вязкостью, тепло- и коррозионно-стойкостью по сравнению с обычными углеродистыми сталями.

Кроме химического состава, на качество сталей оказывает влияние технология ее получения. Например, наименьшее число примесей содержится в электролитической стали, т.е. полученной выплавкой в электрических печах.

От условий плавки, розлива и последующей переработки слитков зависят как механические свойства сталей, так и их устойчивость к коррозии. Например, мартенситные стали (пересыщенный

твердый раствор углерода в α-Fe) обладают высокой прочностью и достаточной коррозионно-стойкостью, аустенитные (твердый раствор углерода в высокотемпературной модификации γ-Fe) - высокой ударной вязкостью, а ферритные (твердый раствор углерода в низкотемпературной модификации α-Fe) - низкой твердостью и относительно низкой прочностью.

По химическому составу стали, в зависимости от содержания углерода и легирующих добавок, принято классифицировать на углеродистые и легированные (см. рис. 17.3).

Исходя из содержания примесей, различают стали обыкновенного качества (рядовые), качественные, высококачественные и особо высококачественные.

Читайте также: