Металлический корпус для электроники

Обновлено: 28.04.2024

Преимущества корпусов для электротехники производства «Металл‑Кейс»

Выпущены четко под вашу задачу

Мы не «перерабатываем готовые решения», а создаем корпуса для вас с нуля. Той формы, с теми размерами и тем количеством окон и отверстий, которые нужны для реализации вашей задачи.

Для электротехники любого типа

Выпускаем корпуса для любого типа электротехники — от компактных элементов и переключателей до массивных электротехнических шкафов и ящиков.

Имеют привлекательный дизайн

Вы можете выбирать не только конструктивные особенности корпуса, но и его внешний облик — любой цвет RAL, текстуру поверхности, очертания.

Имеют стабильно высокое качество исполнения

Те процессы, которые могут выполнить машины — выполняют машины. Чтобы корпуса четко соответствовали проекту и не имели брака. А мастера внимательны и проверяют корпуса на каждом этапе производства.

Производим корпуса для электротехники, которые точно соответствуют вашим требованиям. Даже если эти корпуса сложны и необычны. У вас остались вопросы по свойства корпусов? Давайте мы ответим. Свяжитесь с нами через кнопку справа.

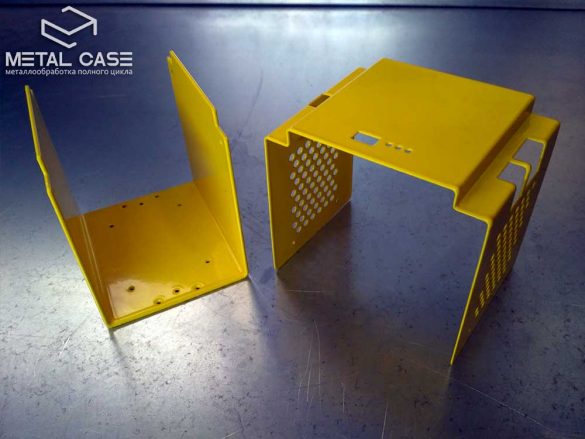

Примеры электротехнических корпусов и деталей производства «Металл‑Кейс»

1,5-метровые алюминиевые панели для распределителей энергии

Электротехнический ящик с крышкой на петлях

Стальной корпус блока питания

Корпус блока питания из окрашенной оцинковки

Корпуса электротехники с двуцветной шелкографией

Мы не используем «стандартные решения», а производим корпуса четко под ваш заказ и по вашим требованиям. Поэтому они точно соответствуют вашей задаче и по конструкции, и по внешнему виду. Давайте мы рассчитаем стоимость и сроки конкретного корпуса — обращайтесь.

Видео производства корпусов для электроники в «Металл‑Кейс»

Посмотрите — так мы производим корпуса для электроники

Кадры рабочего процесса непосредственно из цехов «Металл‑Кейс», на которых вы можете рассмотреть нюансы. Оцените качество нашей работы.

Нужна ли конструкторская документация для заказа корпусов электротехники в «Металл‑Кейсе»?

1. Производим корпуса по готовой КД

Если у вас есть готовая конструкторская документация — мы работаем с ней. Берем в работу чертежи и 3D‑модели — лучше, конечно, 3D-модели, так серия будет запущена быстрее.

2. Дорабатываем уже имеющиеся решения

Можем переработать «почти подходящие» для вас решения. Можем взять заказ, если у вас на руках есть только макет корпуса, импортный аналог или даже корпус конкурентов.

3. Разрабатываем конструкцию с нуля

Можем помочь, если у вас есть только примерное видение того, что нужно. Вы можете прийти к нам с «начинкой» корпуса и обрисовать задачу — и мы разработаем КД с нуля.

Полный цикл производства корпусов в «Металл‑Кейсе»

- Точность обработки — 0,1 мм

- Толщина металла — до 20 мм

- Листы — 1500х3000 мм

1. Лазерная резка

- Радиус гиба — 0,5 мм

- Толщина металла — до 6 мм

- Максимальная длина — 2500 мм

2. Гибка на станке с ЧПУ

- Полуавтоматическая сварка

- Сварка в защитных газах

- Точечная контактная сварка

3. Сварка и зачистка

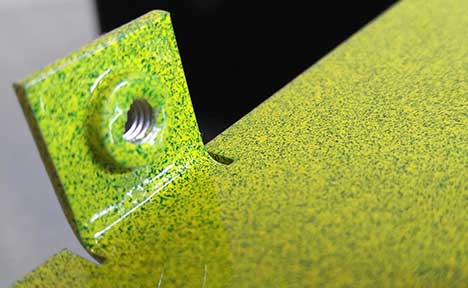

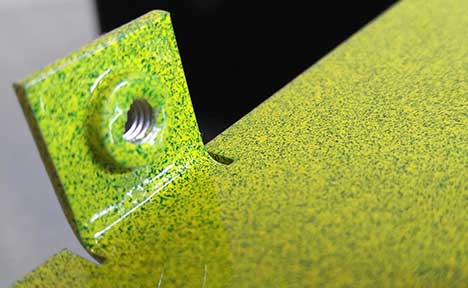

- Запрессовочный крепеж — гайки, втулки, шпильки и так далее

- Вытяжной крепеж — отрывные и резьбовые заклепки

- Приварной крепеж — шпильки, непроходные втулки, лепестки заземления

4. Установка крепежа

- Краски всех цветов по каталогу RAL

- Структурные покрытия — глянцевое, матовое, муар, шагрень

- Габариты камеры — 3000х1800х1600 мм

5. Порошковая покраска

- Надписи

- Графические элементы

- Логотипы

- Многослойные элементы

6. Надписи шелкографией

Выполняем все этапы работ по производству корпусов из листового металла — от голого листа до нанесения вашего логотипа на готовое изделие. Вам не придется ничего дорабатывать или дозаказывать. У вас есть вопросы по возможностям нашего производства? Наш специалист готов ответить.

Часто задаваемые вопросы об электротехнических корпусах

Что такое корпус для прибора?

Для начала разберемся, что в наше время представляют собой корпуса для электроприборов. Как правило, это узел технологического назначения, оснащенный соответствующими аксессуарами внутри и снаружи — это профильные пазы, отверстия разных диаметров, перегородки, крепежи и прочее. Каждый из этих элементов изготавливается либо из стали, либо из алюминия, либо из нержавейки.

Из чего и как производятся электротехнические корпуса?

В производстве металлических корпусов для электроприборов, как правило, используют листовой прокат из алюминия или какого‑либо другого нержавеющего металла.

Нужный размер достигается методом резки при помощи лазера — полностью автоматизированным, что обеспечивает великолепное качество и отсутствие каких‑либо погрешностей. Что же касается передней приборной панели, то, тщательно следя за контролем качества, мы не забываем и о внешнем виде. После лазерной обработки лист помещается на станок для гибки, который, собственно, и делает его корпусом.

Возможно ли производство отдельно приборных панелей?

Также ООО «Металл‑Кейс» занимается производством корпусов для приборных панелей. Эти конструкции могут выполняться из разных видов металла — в зависимости от того, какие требования предъявляются правилами эксплуатации: это может быть алюминий, может быть сталь — простая, нержавеющая или оцинкованная.

Уже по окончании изготовления полученный корпус подвергается дополнительному укреплению в целях повышения жесткости, а затем подвергается окрашиванию в любой нужный вам цвет.

Какие металлические корпуса можно заказать в «Металл‑Кейсе»?

- Электротехнический — такой тип применяется в качестве корпуса вводно‑распределительного устройства (ВРУ) и предназначен для хранения электрических узлов разного назначения. Такие корпуса достаточно герметичны для радиоэлектронной аппаратуры и не допускают попадания внутрь влаги. Есть возможность предотвратить несанкционированный доступ к оборудованию, установив на бокс замок. Изготовление металлических корпусов такого характера возможно любого размера и любой конструкции. Корпус будет выполнен в привлекательном дизайне, а его многофункциональность дает возможность применять бокс в публичных местах.

- Приборный корпус — предназначен для монтажа узлов электроаппаратуры и электроплат. Обладает высокой прочностью и широко используется в промышленности. Большой выбор для конструктивных решений.

- Стоечный корпус — предназначается для монтажа евромеханических печатных схем, а также радиоэлектронных модулей. Возможна произвольная конструкция, обеспечивающая свободную компоновку узлов. Применяется для монтажа в стойках, а также шкафах.

- Корпус блока питания — как можно догадаться из названия, в нем размещают блоки питания всевозможной электроники — это и медицинская техника, и телефоны, и бытовая аппаратура. Кроме того, в подобный корпус также можно монтировать систему видеонаблюдения, антенные усилители и так далее.

Как происходит изготовление корпуса?

Если вас интересует технологический процесс изготовления корпуса, расскажем об одном из наиболее популярных способов. Это листовая штамповка, то есть деформация заготовки на прессе с использованием штампа.

В процессе штамповки материал бокса срезается меж краев матрицы, эквидистантной по контуру к пуансону, и, соответственно, пуансоном. И то, и другое изготовлено из гораздо более прочных материалов, чем заготовка.

Как правило, используемый в процессе изготовления корпуса тонколистовой материал вырубается без применения нагрева заготовки. Однако если толщина заготовки больше 10 мм, без нагрева не обойтись. Это характерно для заготовок со сложным контуром, выполненных из более пластичных металлов.

Размер заготовки определяет размер штампа, и редко превышает один метр. Точность же исполнения зависит от того, насколько точно была изготовлена матрица и достигает 6 квалитетов.

Этим методом изготавливаются корпуса любых конфигураций — от шайб и втулок до баков и кабин автомобилей, ведь для изделий подобного рода характерна схожая толщина.

Сроки изготовления корпусов электротехники в «Металл‑Кейсе»

25 рабочих дней — стандартный срок

Стандартный срок производства — 25 рабочих дней с момента оплаты и согласования проекта.

от 10 рабочих дней — срочное производство

Скорость срочного производства зависит от сложности конкретного проекта, она рассчитывается и утверждается при расчете заказа.

Изготовление корпусов для оборудования любыми партиями от 1 штуки

1. Штучный экземпляр

Да, мы беремся за штучные заказы. Хотя одиночный корпус будет дороже, чем такой же корпус в крупной партии.

2. Малые и средние партии

Основной вариант производства. По сниженным за серийность ценам, в нужном вам объеме.

3. Крупные партии

Чем больше корпусов вы заказываете одной партией — тем дешевле вам обходится каждый отдельный корпус.

Мы часто берем заказы, от которых перед этим уже отказались по несколько подрядчиков. Даже если заказ сложный или неудобный для выполнения — мы честно стараемся помочь. Ваш заказ сложный или малосерийный? Давайте обсудим конкретику.

Изготовление металлических корпусов электроники и РЭА на заказ

Преимущества корпусов для радиоаппаратуры производства «Металл‑Кейс»

Точно подходят под вашу «начинку»

Мы разрабатываем и производим корпус четко под вашу задачу. Поэтому у вас нет ограничений. Даже если в других местах вам отказывают, потому что ваша «начинка» не подходит под их серийные корпуса.

Выполнены в нужной форме

Производим корпуса для любых РЭА. При этом они могут не выглядеть как безликий «ящик», а иметь уникальный и узнаемый дизайн, разработанный именно для ваших устройств.

Вам не будет стыдно за корпус вашего РЭА перед коллегами и заказчиками. Вариантов много: полимерное покрытие нужной текстуры и цвета, шлифованный или полированный металл.

Уделяем внимание каждой мелочи. Проверяем всё, что может пойти не так, и убеждаемся, что всё правильно. Корпуса будут служить без нареканий.

Мы произведем корпуса, которые четко подходят под вашу задачу. И вы получите признание от ваших заказчиков и коллег благодаря правильному выбору. Остались вопросы по свойствам корпусов? Наш специалист ответит.

Примеры корпусов для электроники производства «Металл‑Кейс»

Военно-зеленый корпус с разнообразными крепежами

Классический стальной корпус сетевого коммутатора

Корпус измерительной аппаратуры с оригинальными пуклевками

Корпус на отрывных заклепках для прибора передачи данных

Корпус с нестандартными крепежными элементами на точечной сварке

Мы производим корпуса сами — поэтому можем сделать их для вас любыми. Любые внешние окна и внутренние крепления, количество юнитов, глубина, цвет RAL и текстура. Есть задача? Обращайтесь, мы расчитаем стоимость и сроки выполнения.

Видео производства корпусов РЭА в «Металл‑Кейс»

Посмотрите — так мы производим корпуса для радиоэлектроники

Кадры рабочего процесса непосредственно из цехов «Металл‑Кейс», на которых вы можете рассмотреть нюансы. Оцените качество нашей работы.

Нужна ли конструкторская документация для заказа радиоэлектронных корпусов в «Металл‑Кейсе»?

1. Производим корпуса по готовой КД

Если у вас есть готовая конструкторская документация — мы работаем с ней. Берем в работу чертежи и 3D‑модели — лучше, конечно, 3D-модели, так серия будет запущена быстрее.

2. Дорабатываем уже имеющиеся решения

Можем переработать «почти подходящие» для вас решения. Можем взять заказ, если у вас на руках есть только макет корпуса, импортный аналог или даже корпус конкурентов.

3. Разрабатываем конструкцию с нуля

Можем помочь, если у вас есть только примерное видение того, что нужно. Вы можете прийти к нам с «начинкой» корпуса и обрисовать задачу — и мы разработаем КД с нуля.

Полный цикл производства корпусов для электроники в «Металл‑Кейсе»

- Точность обработки — 0,1 мм

- Толщина металла — до 20 мм

- Листы — 1500х3000 мм

1. Лазерная резка

- Радиус гиба — 0,5 мм

- Толщина металла — до 6 мм

- Максимальная длина — 2500 мм

2. Гибка на станке с ЧПУ

- Полуавтоматическая сварка

- Сварка в защитных газах

- Точечная контактная сварка

3. Сварка и зачистка

- Запрессовочный крепеж — гайки, втулки, шпильки и так далее

- Вытяжной крепеж — отрывные и резьбовые заклепки

- Приварной крепеж — шпильки, непроходные втулки, лепестки заземления

4. Установка крепежа

- Краски всех цветов по каталогу RAL

- Структурные покрытия — глянцевое, матовое, муар, шагрень

- Габариты камеры — 3000х1800х1600 мм

5. Порошковая покраска

- Надписи

- Графические элементы

- Логотипы

- Многослойные элементы

6. Надписи шелкографией

Мы выполним все ключевые этапы производства сами. Вам не потребуется искать дополнительных подрядчиков — так вы сэкономите себе время и нервы. Есть вопросы по возможностям нашего производства на этих этапах? Наш специалист ответит.

Часто задаваемые вопросы о корпусах РЭА

Как должны производиться корпуса для радиоэлектроники?

- ООО «Металл‑Кейс» владеет новейшей аппаратурой, предназначенной для быстрой, точной и качественной металлообработки.

- Наши инженеры могут составить для вас индивидуальный проект, в соответствии с вашими требованиями. Также мы можем работать по вашему чертежу.

- В соответствии с предназначением вашего изделия, мы подберем наиболее подходящий для него металл. Обычно мы используем нержавеющую сталь, алюминий, обычную сталь, оцинкованный металл. Возможно использование материалов, которые нам предоставит клиент.

- Производство корпусов РЭА осуществляется в соответствии с лучшим опытом промышленности, любой корпус может быть сертифицирован.

- Изготовление корпусов для РЭА на заказ проходит оперативно и за разумную плату. Возможно сотрудничество как с юридическими, так и с физическими лицами.

Типы корпусов для радиоэлектронной аппаратуры

Классификация корпусов для радиоэлектронной аппаратуры обусловлена её назначением. Корпуса могут быть и переносные, и стационарные, предназначенные для монтажа как на горизонтальную, так и на вертикальную поверхность, корпуса, стойкие к перепадам температур, корпуса, защищенные от влаги и коррозии и так далее.

Для металлических корпусов, производимых компанией «Металл‑Кейс», характерны:

- устойчивость к физическому воздействию;

- длительный срок эксплуатации;

- термоустойчивость;

- высокие антикоррозийные свойства;

- устойчивость к химическим воздействиям;

- удобство в перемещении.

Особенности изготовления корпусов для электронного оборудования

Какова наша техника производства корпуса для РЭА? Изготовление нашей продукции осуществляется следующими технологиями.

- Лазерная технология обуславливает сверхточность раскроя металла с низким процентом отхода. Процесс проходит очень быстро.

- Станки с числовым программным управлением осуществляют гибку металла — автоматизация процесса дает высокий процент точности и широкие возможности для разнообразия обрабатываемого металла.

- Порошковая покраска придает изделию прекрасный внешний вид и обеспечивает дополнительную и довольно сильную защиту от множества воздействий — от влаги до ультрафиолета.

Сроки изготовления корпусов радиоэлектроники в «Металл‑Кейсе»

25 рабочих дней — стандартный срок

Стандартный срок производства — 25 рабочих дней с момента оплаты и согласования проекта.

от 10 рабочих дней — срочное производство

Скорость срочного производства зависит от сложности конкретного проекта, она рассчитывается и утверждается при расчете заказа.

Изготовление корпусов для РЭА любыми партиями от 1 штуки

1. Штучный экземпляр

Да, мы беремся за штучные заказы. Хотя одиночный корпус будет дороже, чем такой же корпус в крупной партии.

2. Малые и средние партии

Основной вариант производства. По сниженным за серийность ценам, в нужном вам объеме.

3. Крупные партии

Чем больше корпусов вы заказываете одной партией — тем дешевле вам обходится каждый отдельный корпус.

Даже если другие подрядчики отказываются браться за имеющуюся у вас задачу — мы, вероятно, сможем помочь. Мы повернуты к вам лицом и не ставим искусственных барьеров. Готовы дать нам задачу на расчет стоимости и сроков выполнения?

С кем работаем и как принимаем оплату?

Работаем с:

физлицами

организациями

Принимаем оплату:

наличными

безналом

платежкой

Как и в какие регионы доставляем?

по всей России

транспортной компанией

бережно

быстро

Регионы, в которых уже есть клиенты «Металл‑Кейс»:

Для наглядности — карта регионов, в которые мы уже отправляли корпуса.

Возможно, на ней уже есть ваш регион. Но если нет — он запросто на ней появится.

Внимание! До 19 декабря при заказе партии — пробные экземпляры бесплатно

Вы зашли к нам на сайт в удачный момент. Сейчас мы тестируем новую опцию — бесплатные пробные экземпляры при заказе партии.

Как это работает? Вы заказываете партию. Мы сначала выпускаем бесплатный экземпляр и передаем его вам. Вы проверяете его как угодно, примеряете к «начинке» — и говорите нам, всё ли идеально. Надо ли что‑то улучшить — или можно запускать партию.

Так вы уверены, что никаких сюрпризов с партией не будет. Это преимущество для вас. Но мы пока не уверены, будет ли такая схема работы рентабельна для нас. Эта опция точно доступна прямо сейчас — но может быть уже недоступна позже.

Так что сейчас — самый лучший момент, чтобы начать разговор о вашем заказе. Свяжитесь с нами — и давайте обсудим это.

Изготовление корпусов для радиоаппаратуры

Любой процесс изготовления корпусов для радиоаппаратуры имеет свои особенности. Зависят они от пожеланий заказчика, объема выпускаемой партии, сложности изделий, используемых в производстве технологий. В общем, нюансов здесь достаточно много.

Досконально вникать в каждый из них клиенту не требуется, но знать основные моменты все же нужно. Хотя бы для того, чтобы примерно оценить предстоящие финансовые затраты и подумать, где можно сэкономить без ущерба качеству продукции.

Виды корпусов для радиоаппаратуры

Любые приборы имеют корпуса, внутрь которых встраивают соответствующую электронную начинку. К ним предъявляются определенные требования, зависящие от предназначения прибора.

Защитная оболочка должна обладать:

- огнеупорностью;

- влагозащитными характеристиками;

- износостойкостью;

- повышенной прочностью;

- простотой механической обработки;

- небольшим весом и т. п.

В зависимости от материала изготовления защитные оболочки бывают:

- Пластмассовыми. Чаще всего для изготовления корпусов бытовой радиоаппаратуры используют полимеры. Среди их достоинств: небольшой вес, длительный срок эксплуатации, привлекательный внешний вид. Производство пластмассовых оболочек приборов выполняется путем прототипирования (если речь идет о небольшой партии продукции) и с использованием технологии литья или пресс-форм (при серийном производстве).

- Металлическими. Для изготовления таких корпусов радиоаппаратуры используют алюминий, медь, углеродистую или нержавеющую сталь. При выборе материала ориентируются на сферу применения готового прибора. Оборудование с металлической оболочкой широко используется в военной, промышленной, медицинской, электронной и других отраслях. Востребованность объясняется такими достоинствами материала изготовления, как повышенная износостойкость и ценовая доступность.

Существует деление защитных оболочек радиоаппаратуры в зависимости от способа установки. Они могут быть:

- настольными и портативными, т. е. без креплений;

- предназначенными для дальнейшего монтажа.

Те, что необходимы для последующего монтажа, делятся на следующие виды:

- с фланцами для крепления на стену или горизонтальные поверхности;

- с DIN-рейками для соединения с электрощитом;

- с 19-дюймовыми стойками.

Корпуса радиоаппаратуры существенно различаются по внешнему виду и конструктивным особенностям. Оболочка может иметь отверстия для кабелей, дисплея, вентиляции. Для изготовления крышек используют прозрачный пластик или тот же материал, что и для самого корпуса. Фиксация съемных или откидных крышек производится с помощью болтов, защелок, замков. Короба могут оснащаться направляющими для печатных плат, отсеками для источников питания и т. п. В некоторых моделях предусматриваются ручки для переноски или неопреновая прокладка, придающая корпусу герметичность.

Рекомендуем статьи по металлообработке

3 технологии изготовления металлических корпусов для радиоаппаратуры

Изготовление корпусов для радиоаппаратуры из металла производится несколькими способами, на которых остановимся более подробно.

Один из самых старых, но при этом востребованных способов изготовления корпусов радиоаппаратуры – холодная листовая штамповка. В этом случае составные элементы оболочек приборов производятся с помощью специальных штампов.

Вторым по распространенности способом изготовления является обработка листового металла. Такая технология подходит для создания небольших партий защитных коробов оборудования. Например, разработчик РЭА определился, как должна выглядеть металлическая защитная оболочка для его оборудования. После этого он обращается к специалистам, которые либо изготавливают ее по индивидуальным требованиям заказчика, либо дорабатывают уже имеющиеся модели.

Для изготовления корпусов радиоаппаратуры используются также станки с числовым программным обеспечением. Преимущества этой технологии заключаются в невысокой стоимости и возможности производства небольших партий защитных оболочек.

Использование оборудования с ЧПУ выгодно с экономической точки зрения. Небольшая площадь, необходимая для размещения аппаратуры, влияет на итоговую стоимость готовых защитных коробов. Поскольку процесс изготовления в данном случае автоматизирован, то снижается количество рабочих, задействованных в производстве. Использование программного обеспечения повышает точность и качество готовых изделий, минимизирует число бракованных экземпляров. Названные преимущества станков с ЧПУ обуславливают их применение для производства как небольших, так и крупных партий продукции.

При выборе технологии изготовления корпусов радиоаппаратуры следует исходить из количества единиц продукции в партии. Для большого количества изделий оптимальной станет разработка модели корпуса путем холодной штамповки. Для небольшого или среднего числа корпусов подходят готовые доработанные изделия.

Процесс производства корпусов из металла

Процесс изготовления корпусов для радиоаппаратуры из металла происходит в несколько этапов. Помимо разработки технического задания и проектировки конструкции, в него входит создание чертежей и упаковка готовых изделий.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Сложность производства заключается в необходимости оснащения корпусов различными пазами, выемками, перегородками, отверстиями, крепежами с учетом конструктивных особенностей, позволяющих в дальнейшем встраивать внутрь электронные платы, провода и пр.

Поскольку оболочки приборов выполняют защитную функцию, их изготавливают из прочных металлов (оцинкованной или нержавеющей стали, алюминия).

Процесс изготовления состоит из таких этапов, как:

- Создание и согласование чертежей.

- Изготовление опытного образца, проверка его соответствия требованиям заказчика.

- Производство партии изделий.

Порядок производства защитных оболочек:

- изготовление развертки корпуса путем резки листового металла или использования координатно-пробивного пресса;

- гибка подготовленных листов;

- сварка защитной оболочки;

- установка резьбовых метизов и специального крепежа;

- окрашивание изделия;

- при необходимости нанесение надписей, маркировок, обозначений и пр. посредством термопечати.

Качественные металлические короба имеют привлекательный внешний вид, надежно защищают электронику от негативного воздействия окружающей среды.

Окраска металлических корпусов для РЭА

Окрашивание металлических защитных оболочек радиоаппаратуры выполняется:

- порошковыми составами;

- анилиновыми красителями (путем анодирования);

- специальными грунтами и эмалями.

Независимо от выбранного способа обработки необходимо соблюдать технологию окрашивания. Чаще всего защитные короба для РЭА красят составами, о которых расскажем далее.

Порошковые красящие составы наносят на специально подготовленную поверхность металлических изделий с помощью распылителей. Затем окрашенный корпус помещается в специальную печь, где порошок плавится, плотно покрывает поверхность изделия и придает ей соответствующий цвет.

В состав акриловых красителей входят акриловые полимеры. Лучшими являются аэрозольные краски, позволяющие обработать поверхность равномерно. К достоинствам акриловых красок относят устойчивость к перепадам температуры, механическому воздействию, влаге. Предварительно металлическая поверхность должна быть загрунтована.

Анилиновыми красителями обрабатывают текстильные, шерстяные или кожаные изделия. Однако состав в виде раствора подходит и для окрашивания алюминиевых поверхностей. Краска выпускается в жидком и порошкообразном виде. Из-за токсичности состава при его разведении необходимо соблюдать требования безопасности. Окрашенные анилином изделия не опасны для здоровья.

В качестве альтернативы акрилу используют эпоксидные красители на основе смол. К достоинствам этих красящих составов относятся высокое качество, надежность, долговечность и устойчивость покрытия. Однако при отсутствии опыта пользоваться красителем затруднительно, так как обработка должна быть выполнена в кратчайшие сроки.

Анодирование или анодное оксидирование – электрохимический способ обработки, в процессе которого поверхность изделия покрывается препятствующей окислению оксидной пленкой. На обработанную таким образом наружную сторону хорошо ложатся специальные красители.

5 моментов, на которые следует обратить внимание при заказе или покупке корпуса

При выборе готового или изготовлении индивидуального корпуса радиоаппаратуры необходимо ориентироваться на следующие моменты:

- Основной критерий – размеры радиоаппаратуры. Не всегда можно найти готовый защитный короб для определенного прибора, однако с выбором оболочки определенных габаритов сложностей практически не возникает.

- В зависимости от требуемой степени защиты и необходимости отвода тепла выбирают герметичные защитные металлические оболочки для радиоаппаратуры или имеющие вентиляционные отверстия. Если прибор выделяет большое количество тепла, но при этом нуждается в герметичном корпусе, предпочтение отдают моделям из алюминия.

- Сфера использования, необходимость устройств ввода и индикации. Производители предлагают готовые корпуса, адаптированные под конкретное радиооборудование. При отсутствии подходящих готовых моделей можно заказать изготовление защитной оболочки для пультов, блоков питания и т. п. Если в процессе эксплуатации аппаратуры требуется визуальный контроль, стоит отдавать предпочтение коробам с прозрачной крышкой. Персональные приборы, а также оборудование, используемое в жестких условиях, помещаются в оболочки с резиновыми амортизирующими вставками.

- Тип внешнего крепления. Защитные оболочки радиоаппаратуры могут быть портативными, устанавливающимися на горизонтальных поверхностях, крепящимися вертикально или на DIN-рейки. В зависимости от этого они оснащаются стационарными или съемными креплениями.

- Материал, цвет, фактура и др. Эти параметры зависят от финансовых возможностей заказчика. При отсутствии готового подходящего варианта можно заказать изготовление корпуса радиоаппаратуры по индивидуальному проекту.

Купить готовый или заказать: какой вариант лучше

После изготовления самого радиоприбора необходимо подобрать для него готовую защитную оболочку, при необходимости внеся в нее изменения, либо заказать корпус по индивидуальным параметрам.

Готовые модели – это герметичные короба разных форм и размеров, дополнительно оснащенные защелками, крепежами и пр. Они предназначены для хранения или переноски микросхем, датчиков, различных электронных приборов. Широкий ассортимент стандартных защитных оболочек позволяет подобрать подходящий вариант для определенного радиооборудования.

Для самодельных устройств можно найти подходящий готовый короб в специализированном магазине и при необходимости доработать его в соответствии с конструктивными особенностями прибора. Если же речь идет о серийном выпуске оборудования, то лучше обратиться к специалистам, занимающимся производством защитных оболочек.

Конкурентоспособность радиооборудования на рынке повышается при соответствии внешнего вида и внутреннего содержания. В России дизайну корпусов уделяется мало внимания, основная задача заключается в том, чтобы сам прибор нормально функционировал. Следовательно, выделиться среди конкурентов можно за счет эргономичного и привлекательного внешнего вида защитной оболочки оборудования.

Следующий этап заключается в определении планируемого количества выпускаемого радиооборудования. Для производства больших партий стоит обратиться на крупное предприятие, специалисты которого изготовят нужное количество корпусов путем штамповки. При выпуске небольшой партии приборов лучше приобретать готовые защитные оболочки, т. к. благодаря широкому ассортименту подобрать подходящую не составит труда.

В целом, неважно, остановится ли заказчик на индивидуальном изготовлении корпусов радиоаппаратуры или решит доработать готовую модель. Главное, поручить производство или доработку настоящим специалистам.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Изготовление металлических корпусов для электроники

В эти регионы мы уже отправляли заказы. В другие — также можем.

Давайте обсудим конкретику

Оставьте свой контактный телефон — мы перезвоним и рассчитаем точные сроки и стоимость вашего заказа.

В наши дни к корпусам для приборов предъявляется множество требований, которые часто могут показаться взаимоисключающими. К примеру, корпус для радиоэлектронной аппаратуры должен быть и удобен, и выполнен без огрехов, и надежен, и привлекателен внешне — а ко всему тому еще и дешев.

Сегодня выбрать корпус для соответствующего изделия не является проблемой для производителя. Рассмотрим же, из чего разработчикам приходится выбирать.

Видео производства корпусов от «Металл‑Кейс»

Виды корпусов

Прежде всего, корпуса подразделяются на те, что изготовлены из металла, и пластиковые. Первые производятся из таких видов металла как нержавеющая либо углеродистая сталь, медь или алюминий — зависит от того, где именно корпус будет использоваться.

Пластмассовые корпуса

Бытовые приборы производят из полимеров, ведь свойства последних незаменимы в быту, а именно — малый вес, длительный срок эксплуатации и широкие возможности для дизайна. Методов изготовления таких корпусов немного: для первоначальной разработки применяется прототипирование, для серийного же производства используются пресс‑формы или литье.

Металлические корпуса

Если же говорить об аппаратуре, применяемой в промышленности, медицине, электронике, торговле или военном деле, то здесь предпочтение чаще отдается металлам — по, в общем‑то, понятным причинам. Металлические корпуса и дешевы, и при этом надежны, а потому незаменимы для электроаппаратуры, применяемой в области промышленности.

Технологии производства. Устройства для изготовления корпусов

В сфере производства корпусов из металла для радиоэлектронной аппаратуры существует больше методов, нежели в сфере пластмассовых корпусов. Начнем с наиболее проверенного и популярного метода.

Холодная листовая штамповка

Метод стар, как мир, но до сих пор довольно популярен. Суть его в том, что для серийного изготовления применяется специальный штамп, производящий составные части изделия. Отметим, что технология экономически обоснована лишь для серийного производства, ведь изготовить такой штамп — дорогое удовольствие.

Рассказываем, как работаем:

Обработка листового металла

Обработка листового металла — не менее популярная технология, применяемая при меньших масштабах производства. Чем можно обусловить ее выбор?

Производитель электроники, остановившийся на металлическом материале, выбирает между стандартными корпусами, давно завоевавшими рынок, и персональной разработкой. Данная технология предпочтительна в случае изготовления мелких или средних партий — например, если продукция только тестируется и нет гарантии, что она сможет закрепиться на рынке без изменений. Или если конкретное устройство в принципе не предназначено для поставок «в каждый дом» — оно дорогое и узкоспециальное.

Видео установки крепежей от «Металл‑Кейс»

Числовое программное управление

Не так давно популярность начал набирать еще один способ изготовления корпусов для радиоэлектронной аппаратуры. Обусловлено это стремительным ростом научно‑технического прогресса и, как следствие, все большей автоматизации производства.

Использование станков с числовым программным управлением позволяет изготавливать корпуса для электроники даже самыми мелкими партиями по невиданной ранее низкой стоимости.

- Применение такого устройства для изготовления корпусов экономически выгодно — в том числе потому, что площадь арендуемого помещения может быть значительно меньше, чем в других случаях.

- Плюс эти устройства обладают низкой степенью отходности — благодаря своей сверхточности при грамотной раскладке деталей на листе.

- А автоматизация производства позволяет сократить количество обслуживающего персонала.

Все это и дает в сумме низкую цену производства. Методика целесообразна в том числе и при крупном серийном производстве. Очевидно, что в наши дни она является самой перспективной на рынке.

Корпуса для приборов металлические

Металлические корпуса для приборов являются востребованным продуктом на рынке. Они обладают весомыми преимуществами в виде прочности, долговечности и устойчивости к механическим повреждениям. Иногда пластиковые аналоги способны показать схожие характеристики, но там, где нужна отличная надежность, используют именно металл.

Однако нет универсального материала для изготовления таких корпусов. В нашей статье мы расскажем, в чем преимущества металлических изделий перед пластиковыми, разберем виды металлов для производства корпусов и поговорим о том, какие технологии используются в данном производстве.

Сравнение характеристик пластиковых и металлических корпусов для приборов

В первую очередь надо выявить, какие существуют достоинства и недостатки у металлических и пластиковых приборных корпусов и чем они отличаются друг от друга?

| № п/п | Параметр | Пластиковый корпус | Металлический корпус | Примечание |

|---|---|---|---|---|

| 1 | Вандалоустойчивость | - | + | Понятно, что по вандалоустойчивости пластиковый корпус РЭА не сравнится с корпусом из стали, который можно вскрыть только экстремальными способами |

| 2 | Повышенная степень защиты | + | + | Степень защиты от IP67 и выше легко достигается как в пластиковых, так и в металлических корпусах примерно одними и теми же средствами – резиновыми или пластиковыми уплотнителями, прокладками, заглушками, замками с соответствующей степенью защиты |

| 3 | Цена | + | + | По цене пластиковые корпуса обычно дешевле стальных аналогов в силу своего массового производства в странах Юго-Восточной Азии. Однако корпуса из качественных материалов (АБС-пластик), который не теряет своих свойств в течение долгого времени, также имеют высокую цену |

| 4 | Срок службы | + | + | Срок службы и того и другого корпуса сильно зависит от условий эксплуатации. Пластик не подвержен коррозии, однако теряет свои свойства на солнце и при перепаде температуры. Сталь ржавеет без дополнительной обработки, однако просто сталь как таковая для изготовления корпусов никогда не используется. Всегда имеется покрытие (полимерная краска) или корпус делается из оцинкованной или нержавеющей стали |

| 5 | Адаптация конструктивов | - | + | Пластиковые корпуса жестко ограничены в конструктивах (габариты, посадочные и монтажные размеры) в силу своего массового производства. Это значит, что прибор нужно подгонять под уже существующий корпус, что не всегда возможно. Изготовление же корпуса из пластика под конкретную разработку обойдется неоправданно дорого в силу технологии изготовления методом литья пластмасс. С металлическими корпусами все намного проще. Изготовление даже одного-двух опытных образцов будет стоить в десятки раз дешевле по сравнению с литьем корпуса, так как технология изготовления корпуса из стали более универсальна |

| 6 | Внешний вид | + | - | Внешний вид корпусов из пластика кажется более привлекательным для пользователя. Подобные корпуса более подходят для установки в них приборов домашнего и офисного использования. Корпуса из стали обычно более угловатые и «брутальные». В них устанавливают приборы промышленного и специального назначения, где внешний вид не имеет первостепенного значения |

Виды металла для изготовления корпусов для приборов

Корпуса для приборов из холоднокатаной листовой черной стали.

В производстве корпусов для приборов самым востребованным материалом является стальной лист. Несомненно, определяющую роль играет тот факт, что среди всего разнообразия металлических материалов стальные листы наиболее доступны по цене. При этом по прочности и качеству они нисколько не уступают другим материалам.

Возникает вопрос о том, почему же сталь, обладая такими положительными качествами, не является единственным материалом для производства металлических корпусов для приборов? Какие есть скрытые проблемы?

Давайте разберем все по порядку. На первом месте стоит вопрос появления коррозии. Остальные три нижеперечисленные типы металлических листовых материалов к данному вопросу отношения не имеют. А стальные листы без специальной обработки и покрытия могут легко и быстро заржаветь и прийти в негодность.

Вторым по значимости моментом является то, что черная сталь – далеко не самый легкий по весу материал. Иногда это не столь критично, а в некоторых случаях даже дает положительный эффект. К примеру, уличный платежный терминал несомненно должен быть достаточно тяжелым. Безусловно, после нападения грабителей он все равно может пострадать. Но и вандалам будет несладко.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Металлические корпуса для приборов из оцинкованной листовой стали.

Обезопасить стальное изделие от коррозии можно не только с помощью покраски. Методика гальванического покрытия в специальной ванне тонким слоем цинка также обеспечивает надежную коррозионную устойчивость стальной поверхности.

Все необходимые операции с металлическим корпусом для приборов (резку, изгибание, сварку) желательно выполнять до цинкования. Если же сделать сначала оцинковку, то следует быть осторожным, чтобы случайно нигде не поцарапать уже оцинкованный слой при дальнейшей обработке.

В чем же опасность царапин на оцинкованном слое? В этом то и заключается одна из главных проблем оцинковки и ее основной недостаток в отличие от чистой нержавейки. Все дело в том, что если целостность внешнего слоя цинка нарушена, то незащищенный участок стали начнет интенсивно ржаветь. А цинковую защиту нельзя назвать слишком устойчивой – ее легко может съесть трение или разрушить глубокая царапина.

Поэтому оцинкованные детали и корпуса применяют, если, во-первых, нежелательно или просто нельзя делать покраску поверхности, и, во-вторых, если на поверхность металла не будет оказываться агрессивного механического воздействия. Идеальный пример нанесения цинка на стальную поверхность – внутренние поддоны и кронштейны рентгеновских аппаратов.

Металлические корпуса для приборов из нержавеющей стали.

Нержавейка не поддается коррозии. И даже если ее намочить, опустить в воду или разрезать пополам – то на срезе все равно не появится ржавчины, в отличие от оцинковки.

Возникает логический вопрос о том, почему бы совсем не отказаться от цинкования, а применять нержавейку во всех случаях? Ответ один – цена на нержавеющую сталь очень высока. Если такие дополнительные материальные затраты оправданы – тогда нет проблем. А если нет, то лучше остановиться на оцинкованной.

Не только цена закупки нержавейки у поставщиков намного выше обычных сталей, но и последующая механическая обработка обходится значительно дороже.

К примеру, чтобы выполнить качественный лазерный рез на нержавейке, то лучше это делать в среде защитного газа (азота как минимум).

Суть в том, что при нагревании до температуры плавления возникает реакция нержавейки с кислородом, что приводит к появлению оксидов, которые загрязняют поверхность реза. Чтобы избежать такого негативного процесса, необходимо струей сжатого азота в буквальном смысле выдавить из зоны реза кислород, с которым могло бы начаться химическое взаимодействие раскаленного металла.

В итоге, появляется необходимость, во-первых, приобретать баллоны, заправленные сжатым газом, а во-вторых – на резку будет затрачен больший объем электроэнергии, так как при резании черной стали, к примеру, лазерный рез производится намного быстрее и легче по той причине, что ему не препятствуют взаимодействовать с кислородом, а, наоборот, даже производят подачу чистого кислорода в зону реза. Окисление является экзотермическим процессом, и, как правило, при такой реакции непроизвольно выделяется даже больше тепла, чем от лазерного луча.

Для получения качественного реза при сварке нержавейки также используют защитный газ (преимущественно аргон), являющийся действительно инертным, с которым металл при сварке совсем не вступает в реакцию.

Металлические корпуса для приборов из алюминия.

Как алюминиевые корпуса, так и те, что сделаны из нержавейки, можно не красить и ничем не покрывать – они не проржавеют. А чтобы неокрашенные поверхности имели привлекательный вид, их необходимо зашлифовать.

Наряду с этим, облегченный вес алюминиевых корпусов и деталей выгодно отличает их от стальных аналогов. Если при разработке металлического корпуса для приборов конструктору потребуется снизить его вес, то в первую очередь стоит применить конструкцию из алюминия.

Но, безусловно, цены на алюминий (как и на нержавеющую сталь) отличаются в большую сторону от стоимости черных сталей, поэтому такие материалы следует использовать, если их повышенная цена действительно экономически оправдана и сможет быстро окупиться.

Детали и корпуса из других металлических материалов.

То, что перечислено выше, безусловно, далеко не полный перечень металлов, применяемых в производстве корпусов. Просто при изготовлении металлических корпусов для приборов они являются самыми применяемыми, и чаще всего приходится обрабатывать именно их.

Но в особых случаях для изготовления корпусов и деталей используют такие материалы, как титан, латунь, медь и некоторые другие.

Основные виды металлических корпусов для приборов

Конструктивно металлические корпуса для приборов могут быть следующих видов:

- Стандартного типа.

- Многофункциональные.

- Герметичные – обычная форма такой модификации корпусов представляет собой цилиндр, в редких случаях – параллелепипед.

- Фланцевые – эти модели оснащаются фланцами с отверстиями для крепления.

Качественная работа всего установленного оборудования напрямую зависит от правильного выбора самого корпуса.

Использование корпусов фланцевого типа позволит не только удобно монтировать и закреплять в них колодки с электромеханическими приборами, но и соединять их с алюминиевыми фланцами (крупногабаритные алюминиевые изделия преимущественно изготавливают методом литья). Количество фланцевых отверстий может быть от 4 до 8 штук.

Рекомендуем статьи по металлоконструкциям

При изготовлении герметичных фрезерованных корпусов необходимо учитывать напряжение и деформацию, так как они оказывают значительное влияние на состояние всей конструкции целом. При расчете необходимо закладывать такие параметры, как толщина используемого материала будущего изделия и определение необходимых зазоров между ФЯ и корпусом.

Силы напряжения и деформации оказывают воздействие на весь корпус: как по высоте, так и по глубине. Чем выше находится прибор над уровнем моря, тем больше внутреннее давление на стенки оборудования, что приводит к выпучиванию его стенок. Совершенно иная ситуация при использовании приборов на глубине– возникает внешнее давление, приводящее к сплющиванию стенок корпуса.

Избежать таких деформаций можно только с помощью правильного расчета при проектировании металлического корпуса для приборов. Выбор необходимой и достаточной толщины стенок незначительно скажется на увеличении цены всего изделия.

Металлические корпуса для приборов, используемые для РЭА, имеют многоцелевое назначение, их применяют при производстве сетевых фильтров, распределительных устройств, датчиков, измерительного оборудования. Для таких изделий характерны следующие особенности: простота механической обработки, повышенная прочность и низкий вес. Корпуса подобного типа чаще всего изготавливают из цельной заготовки при помощи фрезерования.

Многоцелевые металлические корпуса для приборов наиболее применимы при монтаже в них радиоприборов, активно используемых при любых погодных условиях.

Технологии, применяемые для изготовления металлических корпусов

Метод лазерной резки металла.

Раскрой металла лазером – современная технология резки листового металлопроката. По сравнению с традиционными методами у нее имеется ряд следующих преимуществ:

- возможности технологии лазерной резки позволяют выполнить раскрой практически любой листовой заготовки по сложному контуру;

- высокая производительность резки лазером обеспечивается большой мощностью излучения лазерной установки;

- малый диаметр лазерного луча (приблизительно 0,25 мм) позволяет выполнять отверстия диаметром в пределах 0,5 мм.

- лазерная резка вполне применима для обработки мягких и легко деформируемых изделий;

- позиционирование лазерной головки производится с точностью до 0,08 мм, что позволяет выдерживать при обработке высокую точность взаимного расположения элементов заготовки;

- лазерный луч способен резать практически любые материалы из металлов независимо от их теплофизических свойств;

- нет механического воздействия на обрабатываемую заготовку.

Резка металла лазером – это всегда отличное качество, высокая производительность и приемлемая цена в любой сфере использования. Лазерная резка, помимо всего, не подразумевает высоких финансовых затрат: независимо от количества, стоимость деталей будет практически неизменной.

Лазерным лучом можно резать заготовки из стали, алюминия и других материалов. Раскрой лазером используется на начальном этапе производства корпусов. Изготовление другого типа металлических изделий в основном также начинается с резки лазером. Такая операция является первой в производстве корпусов для РЭА, металлических корпусов для приборов, изделий на заказ из листового металла и других металлических плоских деталей с любой сложностью геометрической формы.

Металлические изделия, изготовленные на лазерной установке, не нуждаются в последующей доработке поверхностей, что значительно упрощает производство корпусов из металлического листа.

Гибка листовой стали.

В промышленном производстве для гибки изделий используют высокоточное гидравлическое гибочное оборудование. Такие станки могут изгибать заготовки из листового металла толщиной от 0,3 до 8 мм и длиной до 2,5 м. Причем операцию сгибания можно применять после ранее установленных резьбовых бонок и метизов. Применение такого способа способствует улучшению технологичности производственного цикла при изготовлении металлических корпусов для приборов.

Производство таких корпусов из металла довольно часто происходит с уже закрепленными или приваренными крепежными изделиями – резьбовыми бонками, резьбовыми заклепками и втулками, шпильками.

Установку таких крепежных элементов в металлические корпуса для приборов можно выполнить несколькими способами:

- конденсаторная приварка метизных элементов;

- запрессовка шпилек, втулок и бонок;

- монтаж резьбовых втулок и вытяжных заклепок.

Сварочные операции.

В некоторых случаях для закрепления согнутого корпуса необходимо применять сварку. Сварочные работы можно выполнить одним из следующих способов:

- полуавтоматической сваркой в среде углекислого газа;

- посредством технологии аргонодуговой сварки нержавеющих сталей постоянным током и алюминиевых сплавов – с применением переменного тока;

- мметодом контактной сварки.

Ниже приведены предельные значения толщины разных видов металла при использовании сварки:

- толщина от 0,5 до 10 мм – черные металлы;

- от 0,5 до 6 мм – нержавеющие стали;

- от 0,5 до 6 мм – для сварки алюминиевых изделий.

После сварки все швы металлического корпуса для приборов (из нержавейки в том числе) необходимо тщательно зачистить, а если потребуется, то и зашлифовать перед покраской или применить другой способ механической обработки.

Итак, после прочтения этой статьи вы узнали, какие металлы используются при изготовлении корпусов для приборов, и теперь при необходимости можете самостоятельно сделать грамотный выбор при покупке такого товара.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: