Металлографический анализ структуры металла

Обновлено: 01.05.2024

Ознакомление с методами металлографического анализа металлических материалов и контроля качества конструкционных материалов.

Оборудование и реактивы

Металлографический микроскопы и микроскринер, макрошлифы образцов для механических испытаний, исследований сварных соединений и видов изломов, 4-5% раствор азотной кислоты.

Состав, структура и классификация сталей

Сталь – деформируемый (ковкий) сплав железа с углеродом (и другими элементами), содержание углерода, в котором не превышает 2,14%, но не меньше 0,022%. Главным элементом стали является углерод, и это единственная примесь, которая специально вводится в сталь. С повышением содержания углерода прочность стали существенно возрастает из-за увеличения количества цементита в фазовом составе стали. Стали делятся на конструкционные и инструментальные. Разновидностью инструментальной является быстрорежущая сталь.

Стали, в зависимости от способа их получения, содержат разное количество неметаллических включений. Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные.С увеличением содержания углерода в стали возрастает количество фаз, имеющих более высокую твердость (перлит, цементит). Следовательно, и изменяются механические свойства: возрастает твердость, предел прочности, текучести, уменьшается относительное удлинение, относительное сужение и ударная вязкость.

Металлографический анализ

В процессе производства металла формируется структура, но одновременно возникают и частично «залечиваются» дефекты металлургического производства. Металлографический анализ предусматривает выявление дефектов, особенностей структуры и, как следствие, прогнозирование поведения металлов в эксплуатационных условиях.

Дефект – каждое отдельное несовершенство продукции или несоответствие требованиям, установленным нормативной документацией.

Термин «макроисследование» объединяет методы и способы контроля качества материала (детали, узла) невооруженным глазом или с помощью лупы. Понятие «микроисследование» связывает способы анализа микроструктуры материала с помощью оптического микроскопа. В совокупности обе названные группы методов составляют сущность металлографического анализа.

Макроскопическое исследование

Анализ обычно начинается с тщательного визуального осмотра состояния поверхностей детали и часто заканчивается получением макроснимка.

По поверхности излома, например, аварийной детали можно судить о степени однородности ее материала, установить, хрупок он или пластичен, как произошло разрушение – по границам или по телу зерен. Поверхность излома у хрупкого металла кристаллична. По ее плоскостям скола отдельных зерен можно определить размеры и форму зерен.

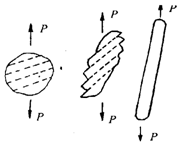

При упругопластической деформации под действием внешней силы необратимо изменяются форма и размеры изготовленной из металла детали или испытуемого образца. Во время этой деформации, которую обычно называют пластической, зерна металла под действием силы P расслаиваются на пачки скольжения. Образующиеся пачки смещаются друг относительно друга, что приводит к вытягиванию зерен в волокна (рис. 1).

Рис. 1. Схема пластической деформации отдельного зерна металла.

В волокнистой структуре металла между волокнами располагаются различные разделяющие волокна включения. Его прочность на разрыв вдоль волокон оказывается выше, чем поперек.Сильно окисленная поверхность излома может быть у деталей, работающих при высоких температурах (горячий излом).Под действием знакопеременных нагрузок возможно возникновение усталостного излома.

Дефекты сварных швов

По расположению различают дефекты наружные, внутренние и сквозные. По форме компактные и протяженные, плоские и объемные, острые и округлые. По размерам – мелкие, средние и крупные. По количеству – единичные и групповые.

При макроанализе сварных швов выявляются следующие поверхностные дефекты:

а) неравномерность ширины и высоты наплавленного металла, наличие углов, наплывов, седловин у стыковых швов и неравная величина катетов у угловых швов.

б) подрезы, представляющие собой углубления у кромки шва в основном металле, возникают при завышенном режиме дуги и уменьшают расчетное поперечное сечение материала, выступая одновременно в качестве концентраторов напряжений(рис.2.4);

в) кратеры возникают при обрывах дуги. Они снижают стойкость шва против коррозии и локально уменьшают расчетное поперечное сечение. Поэтому часто являются очагами появления трещин и преждевременного разрушения;

г) прижоги – дефекты в виде окалины или пленки окислов на поверхности сварного соединения, появляются от чрезмерного завышения теплового режима сварочной дуги или в результате неравномерного перемещения электрода. При прижогах металл из-за укрупнения зерна становится недопустимо хрупким.

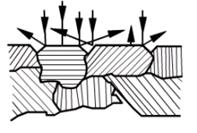

Все названные выше дефекты сварных швов могут быть устранены подваркой, если таковая допускается техническими условиями. Однако факт наличия этих поверхностных дефектов служит обычно основанием для предположения о наличии в металле шва опасных внутренних дефектов схематически представленных на рис. 2.

Рис. 2. Типичные внутренние дефекты: поры и газовые раковины – (а), шлаковые включения – (б), непровары – (в), трещины – (г).

К типичным недостаткам у сварных соединений относятся:

а) газовые раковины и поры

б) шлаковые включения

в) непровар

1) Усадочные напряжения, превышающие предел прочности металла;

2) Жесткое закрепление свариваемых элементов;

3) Структурные напряжения, например, образование мартенсита;

4) Повышенное содержание углерода, серы и фосфора в металле;

5) Сварка при низкой температуре;

6) Дефекты шва, вызывающие местную концентрацию напряжений в металле шва;

7) Сосредоточение нескольких швов на небольшом участке изделия, вызывающее повышенные местные напряжения (концентрация напряжений).

Метод основан на применении оптических микроскопов, работающих по принципу отраженного света. Основные элементы мезоструктуры: зерно, фрагмент зерна, блоки, микровключения (их форма, размеры, количество и взаимное расположение), границы зерен, линии сдвига, полосы скольжения, микротрещины и микропоры.

Анализ мезоструктуры производится с помощью микрошлифов, рабочие поверхности которых в форме ровной площадки после тщательной шлифовки полируются до зеркального блеска. Затем они подлежат промывке чаще спиртом, и сушке обычной фильтровальной бумагой.

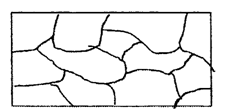

Действительную мезоструктуру анализируемого металла можно увидеть лишь после травления поверхности микрошлифа соответствующим реактивом. Реактив растворяет металл, прежде всего, по границам зерен. Дело в том, что здесь в тонком слое, не более 2-3 межатомных расстояний, атомы занимают компромиссное положение относительно кристаллических решеток контактирующих зерен. Меньший порядок взаимного расположения в совокупности с присутствием чужеродных примесных атомов и обусловливает обычно большую скорость растворения границ зерен химическими реактивами. При этом они, естественно, углубляются, как схематически показано на рис. 2.9, а, и световые лучи, попав на них, рассеиваются. Поэтому в поле зрения окуляра границы зерен выглядят в виде ажурного темного контура, окаймляющего сравнительно светлые зерна (рис. 2.9, б).

Рис. 2.9. Схема отражения световых лучей от поверхности шлифа (а) и видимой при этом зернистой структуры (б).

Неметаллические включения располагаются в виде тонких вытянутых линз или округлых разрозненных включений.

1.Сульфиды, шлак, окислы, силикаты, графит

2.Шлаковые включения образуются при больших скоростях сварки, при сильном загрязнении кромок и при многослойной сварке в случаях плохой очистки от шлака поверхности швов между слоями.

3.С увеличением содержания углерода в стали возрастает количество фаз, имеющих более высокую твердость (перлит, цементит). Следовательно, и изменяются механические свойства: возрастает твердость, предел прочности, текучести, уменьшается относительное удлинение, относительное сужение и ударная вязкость.

4.Хорошее раскисление, полное расплавление добавок, достаточная выдержка металла в печи, подготовка печи, ковша и изложницы, и хорошее качество огнеупоров уменьшают количество включений.

Вывод

Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Стали, в зависимости от способа их получения, содержат разное количество неметаллических включений.

Образование внутренних дефектов при сварке связано с металлургическими, термическими и гидродинамическими явлениями, происходящими при формировании сварного шва.

Трещины – наиболее опасные внутренние дефекты сварки. Они могут быть макроскопическими и микроскопическими, а по происхождению горячими и холодными.

Контрольные вопросы и задачи

1. Микроанализ (микроскопический анализ) представляет собой исследование структуры металла при больших увеличениях с помощью специального металлографического микроскопа, предназначенного для изучения металла.

Макроанализ заключается в изучении строения сплавов невооруженным глазом или с помощью небольших увеличений (до 30 раз) с помощью лупы.

2. Макроанализ: неравномерность ширины и высоты наплавленного металла, подрезы, кратеры, прижоги.

Микроанализ: неметаллические включения, рыхлоты и микротрещины.

3. При наблюдении в светлом поле лучи от источника света проходят через коллектор, теплофильтр, светофильтр, осветительную линзу, диафрагмы, ахроматическую линзу, отражаются от плоскопараллельной полупрозрачной пластины и направляются через объектив на объект. Лучи, отраженные от поверхности объекта, снова проходят через объектив, который проецирует совместно с дополнительной тубусной линзой изображение объекта в плоскость электронного приемника оптического изображения, отражаясь от светоделительной пластинки, а также в фокальную плоскость окуляров. С помощью системы призм изменяется направление оптической оси микроскопа. Призменный блок насадки разделяет пучок лучей и обеспечивает возможность бинокулярного наблюдения объекта.

4. С помощью микрошлифов, рабочие поверхности которых в форме ровной площадки после тщательной шлифовки полируются до зеркального блеска. Затем они подлежат промывке чаще спиртом, и сушке обычной фильтровальной бумагой

5. Реактив растворяет металл, прежде всего, по границам зерен. Дело в том, что здесь в тонком слое, не более 2-3 межатомных расстояний. Меньший порядок взаимного расположения в совокупности с присутствием чужеродных примесных атомов и обусловливает обычно большую скорость растворения границ зерен химическими реактивами. При этом они, естественно, углубляются, и световые лучи, попав на них, рассеиваются. Поэтому в поле зрения окуляра границы зерен выглядят в виде ажурного темного контура, окаймляющего сравнительно светлые зерна.

6. По химическому составу стали делятся на углеродистые и легированные; в том числе по содержанию углерода – на низкоуглеродистые, среднеуглеродистые и высокоуглеродистые; легированные стали по содержанию легирующих элементов делятся на: низколегированные, среднелегированные и высоколегированные.

7. Феррит и цементит

8. Применяющийся обычно для травления стальных микрошлифов 3-5%-ный раствор азотной кислоты в спирте растравливает только границу между ними. Поэтому под микроскопом их пластинки в перлитном зерне выглядят светлыми, а тончайшая граница между ними темной.

9. Структура сталей состоит из феррита и перлита,содержит от 0,15 до 0,8% углерода.С увеличением содержания углерода количество феррита уменьшается, а перлита увеличивается. Количество феррита и перлита можно определить площадям этих составляющих на микрошлифе. Если сталь имеет состав 0,8% углерода, то структура – один перлит, так как 100% площади занято перлитом. Если часть площади занята ферритом (например, 40%), то можно составить пропорцию для определения процента содержания углерода: 100% Пл. – 0,8%с х=40% пл. – Х% С

Что такое металлография, этапы и методы исследований

Металлография — это оптический метод определения качеств металла под микроскопом с большим увеличением. Мы рассмотрим этапы экспертизы, используемое обордование для анализа металлов и сплавов.

Металлографией называют прикладной раздел металловедения, который занимается исследованием структуры и состава металлов и сплавов. Предметом ее изучения являются состав, форма, пространственное расположение, взаимосвязи, а также количественные и качественные характеристики микро— и макрокомпонентов, образующих физическую структуру металла. Основной инструментальный метод, применяемый в металлографии, — это визуальное изучение отшлифованных образцов исследуемого материала при большом увеличении.

По своей сути металлографический анализ универсален и может использоваться не только для изучения структурных особенностей металлов. Поэтому со временем его стали применять при исследовании других материалов, в том числе и неметаллических. Вследствие этого появились новые разновидности структурного анализа: керамография, пластография и пр., которые используют научные наработки, оборудование и инструментальные методы металлографии. Сейчас все эти направления объединены в единую научно-исследовательскую дисциплину, которая носит обобщающее название материалография.

Что такое металлографический анализ

Металлографические исследования должны не только определить физико-химические свойства металлического образца, но и описать такие эксплуатационные характеристики его материала, как твердость, пластичность, прочностные параметры, коррозионная стойкость и пр. Методы металлографии позволяют получить все эти характеристики путем изучения состава и структуры отполированных образцов металла под микроскопом при большом увеличении.

В случае неразрушающего контроля металлографические исследования проводят непосредственно на изделии, для чего применяют портативное оптическое оборудование. При разрушающем контроле из анализируемого участка детали или заготовки вырезают образцы, из которых затем изготавливают металлографические шлифы — тонкие пластинки с идеально отполированной поверхностью.

Чаще всего металлографию применяют при исследовании образцов из стали и чугуна, что связано с особенностями физической и металлургической структуры этих материалов. Еще одна область, где широко используется металлография, — это анализ специальных сплавов из цветных металлов: титана, тантала, циркония и пр. Кроме того, без металлографических исследований не обходится ни одна экспертиза трубопроводов и металлоконструкций, получивших повреждения в результате аварий и катастроф.

Этапы и методы исследований

Комплексное изучение физического состава и структуры металла проводится в специализированных металлографических лабораториях. Несмотря на большое разнообразие методик, предназначенных для различных металлов и сплавов, в общем виде все исследования в металлографии включают в себя следующие этапы:

- Подготовка металлографических шлифов — тонких полированных металлических пластинок.

- Различные виды травлений и иные виды обработки шлифов.

- Изучение структуры образца под микроскопом.

- Анализ полученных изображений и описание результатов.

Выбор того или иного метода металлографического анализа зависит от физико-химических характеристик исследуемого материала, среди которых одними из самых значимых являются размеры и контрастность его зерен.

Подготовка образцов

В металлографии при подготовке исследуемых образцов применяют лабораторное оборудование, разработанное специально для их шлифовки, полировки и травления. Шлифовально-полировальные установки представляют собой станки с круглым вращающимся столом, на который крепится абразивная бумага или нетканый материал, пропитанный шлифовальной суспензией. Металлографические шлифы крепятся на оснастку при помощи термореактивных полимеров или эпоксидной смолы, а точность их прижима к шлифовальному кругу контролирует электронная система управления.

После такой обработки отдельные структурные элементы металлографического образца хорошо видны даже невооруженным глазом, а другие становятся хорошо различимыми под оптическим микроскопом. Кристаллическая структура некоторых металлов не требует дополнительной химической обработки, т. к. хорошо проявляется в поляризованном свете. Для других материалов в металлографии обычно применяют химическое или электролитическое травление, которое делает более отчетливой структурную компоновку металлографического шлифа.

Оборудование

Размер зерен металлических материалов лежит в диапазоне от 1 до 1000 мкм. Поэтому при металлографических исследованиях применяют различные типы оборудования, обладающего соответствующей разрешающей способностью:

- световые оптические микроскопы с различными типами подсветки;

- просвечивающие электронные микроскопы;

- сканирующие электронные микроскопы;

- установки рентгеновской дифракции.

Применяемые в металлографии оптические микроскопы имеют разрешающую способность не более 0.2 мкм, при этом изучение образцов, как правило, производится при увеличении в диапазоне 50÷1000х. Также при металлографическом анализе применяют оборудование с гораздо меньшим увеличением, что позволяет включать в поле обзора крупные кристаллические образования, например, дендриты. Для повышения контрастности изображения микроскопы в металлографии оснащаются оптическими устройствами, позволяющими изучать объект в отраженном свете (по методу светлых или темных полей) и с подсветкой поляризованными лучами.

В случае невозможности получения надлежащих результатов с помощью оптического оборудования в металлографии применяют электронные микроскопы. К таким исследованиям прибегают гораздо реже, так как этот вид металлографического анализа значительно дороже и занимает больше времени. Кроме того, эти устройства имеют ряд технических ограничений.

У используемых в металлографии сканирующих электронных микроскопов при увеличениях менее, чем 500х, четкость изображений становится ниже, чем у световых. А просвечивающие, как правило, не предназначены для использования на увеличениях менее 2000х. Установки рентгеновской дифракции применяются в металлографии реже, т. к. являются узкоспециализированными и больше предназначены для определения доли различных фракций, имеющих разные кристаллические структуры.

Определение количественных показателей

Количественная металлография применяется для оценки геометрических параметров и пространственного расположения кристаллических элементов и примесей с использованием различных видов математического моделирования. Это могут быть как простые методы интерполяции, основанные на измерении толщины слоя или видимых линейных размеров частиц, так и построение стереометрических моделей. В последнем случае в металлографии используют стереологические методы, которые позволяют получать количественную информацию о трехмерном объекте путем обработки данных, полученных на основании геометрических характеристик его двухмерных срезов.

Сфера применения

Металлографический контроль является обязательным для тех видов оборудования, где металл подвергается воздействию высоких температур, критического давления и агрессивных сред. Сюда относятся установки, аппараты, трубопроводы и емкости в энергетике, нефтегазовой отрасли, химической и атомной промышленности. Существует не менее десятка ГОСТ, устанавливающих нормативные характеристики и порядок применения металлографии, и еще большее количество отраслевых инструкций, методик и регламентов. К примеру, металлографические способы оценки зернистости стали паропроводов высокого давления на электростанциях (t до 600 ºC, P до 200 атмосфер) регламентируется ГОСТ-5639. А в случае их аварийного выхода из строя отраслевой нормативный документ предписывает обязательное проведение металлографического контроля.

А приходилось ли кому-нибудь из вас сталкиваться с проверкой сварных швов металлографией? В каких случаях это применяется и как металлографические исследования соотносятся с дефектоскопией? Напишите, пожалуйста, о своем опыте в комментарии к этой статье.

Виды металлографических микроскопов, их особенности

Металлографический микроскоп – это оптический световой прибор для изучения непрозрачных структур в отраженном свете. Он широко применяется в металлургической и металлообрабатывающей промышленности для контроля качества сплавов и металлов.

Металлографический микроскоп – это оптический световой прибор для изучения непрозрачных структур в отраженном свете.

Современные модели представляют собой высокотехнологичные устройства, которые используют математический анализ получаемого изображения. Являются незаменимым инструментом в металлографии – одной из отраслей металловедения, которая изучает структуру металлических материалов с использованием оптических приборов.

Особенности и назначение металлографических микроскопов

Данный тип приборов широко используется в металлографических исследованиях, благодаря чему микроскопы получили другое название – металлургические или промышленные. Глубокое изучение структуры сплавов позволяет с высокой точностью определить характеристики материала. Известен как один из методов определения прокаливания стали.

Грамотная подготовка образца позволяет тщательно изучить внутреннюю структуру шлифа. Для выявления структуры используют метод травления и полирования шлифа.

С целью анализа структуры металла применяют 4–5%-й раствор азотной кислоты в этиловом спирте. После травления на поверхности образца образуется пленка, которая затрудняет исследования. Травление выполняют сразу после полирования.

После проведения подготовительных работ проводят исследование, в результате которого можно получить следующую информацию:

- Тип и характер дефектов в структуре металла.

- Структура кристаллизации (зерен) металла.

- Внешние качества – шероховатость и плоскость.

- Наличие и тип неметаллических частиц.

По сравнению с биологическими микроскопами металлографические устройства имеют более сложную конструкцию, что оказывает влияние на стоимость приборов.

Отдельного описания заслуживают объективы. Они характеризуются повышенным рабочим расстоянием и способностью эксплуатации без покровного элемента. Кроме того, данный узел параллельно выполняет функции конденсатора.

Особенности изучаемой структуры требуют мощного источника освещения, без которого сложно рассчитывать на положительный результат, особенно в случае необходимости проведения микрофотографирования.

Окуляр металлографического микроскопа способен проводить только четвертую часть проходящего света (до 25%). Металлические образцы отражают очень мало света. Именно низкий коэффициент отражения является причиной повышенного уровня освещения.

Металлографические приборы представлены как прямыми, так и инвертированными моделями.

В качестве методов исследования используют различные виды освещения:

- темное поле;

- светлое поле;

- поляризация;

- ДИК (дифференциально-интерференционный контраст).

Устройство микроскопов

Особенности конструкции влияют на характер изучения образцов. Известно несколько видов металлографических аппаратов:

- инвертированные;

- прямые;

- инспекционные.

При работе с инвертированным металлографическим микроскопом отсутствует необходимость в фокусировке образца, поскольку вся поверхность будет находиться в поле зрения оператора. Для изучения образцов это достоинство имеет решающее значение.

Прямые модели более универсальны. Они могут быть усовершенствованы установкой мощных биноклей с увеличением до 150х, поворотной бинокулярной насадкой, имеющей широкий угол поворота (до 360º), а также устройствами промежуточного увеличения.

Для микрофотографий производят камеры для микроскопов независимо от типа конструкции.

Таким образом, инвертированные металлографические микроскопы имеют меньшую стоимость, зато прямые обладают широкими возможностями по изучению структуры.

Для исследования продукции микроэлектроники применяют инспекционные металлографические микроскопы. Они отличаются нижним расположением предметного столика микроскопа и наличием фотоаппаратуры с высоким линейным увеличением (80–100х).

Инспекционные микроскопы не предназначены для работы с иммерсией. Как правило, они комплектуются высокоапертурным фокусирующим объективом, что позволяет добиться полного увеличения 2000х.

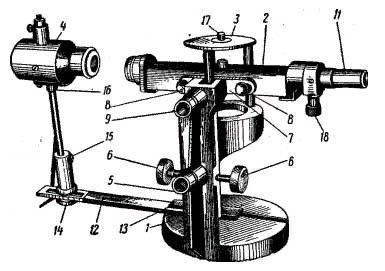

Рассмотрим устройство металлографического микроскопа на примере модели ММ2.

Он состоит из следующих элементов:

- колонка (1);

- труба (2);

- предметный столик (3);

- осветитель (4).

Винт (5) укрепляет каретку предметного столика.

Винт (6) отвечает за вертикальное перемещение объектива с целью фокусировки.

Крепежные элементы (7) держат трубу аппарата с помощью винтов (8).

Винт (9) фиксирует сам крепежный элемент, выполненный в виде рожек.

Окуляр на схеме обозначен цифрой 11.

На переходной штанге (12) крепится осветитель. Винтом (13) штанга крепится к колонке, а винтом (14) к ней присоединяется осветитель. Источник света работает от безопасного напряжения 12В. Винтом (15) выполняют вертикальную фокусировку положения осветителя, а винтом (16) – горизонтальную. Изучаемый образец (17) устанавливают на предметный столик, подготовленной (шлифованной и протравленной) стороной вниз, после чего производят вертикальную фокусировку объектива.

Сферы применения оборудования

Как было сказано выше, основной сферой использования рассматриваемых устройств является металлургия. Кроме того, подобные металлографические микроскопы применяют в следующих сферах деятельности:

- минералогия;

- криминалистика;

- геологические исследования;

- археология;

- микроэлектроника.

А также прочие области, в которых требуется глубокое изучение структуры материала.

Чем могут отличаться микроскопы друг от друга

Современная оптическая промышленность предлагает пользователям широкий выбор устройств. Рассмотрим основные типы микроскопов:

- Монокулярный. Наверняка многие видели простейшие модели на школьных уроках биологии и химии. Основное предназначение – поверхностное изучение различных образцов в лабораторных условиях.

- Бинокулярные. Более продвинутая модель для анализа образцов под действием проходящих лучей в светлом поле. Отличаются глубокой контрастностью и большим уровнем увеличения. Существует множество насадок, призванных повысить заводские характеристики. Данные модели можно встретить в различных медицинских учреждениях.

- Тринокулярные. Современные устройства для глубокого изучения структуры материалов. Тринокулярные стереоскопические микроскопы применяют для реализации методов флуоресцентных исследований в различных сферах деятельности.

- Специальные. Выпускаются под определенные задачи в конкретных лабораторных условиях. Могут иметь любой тип конструкции.

- Цифровые микроскопы. Еще один продукт современных технологий. В основе действия лежит метод анализа изображений, полученных с помощью цифровой аппаратуры. Комплект оборудования состоит из микроскопа и компьютера. Требует специального программного обеспечения.

Цены на распространенные модели в России

Металлографические приборы пользуются огромной популярностью в нашей стране ввиду развития металлургической и металлообрабатывающей промышленности. Все модели можно условно разделить на три ценовые категории: бюджетную, среднюю, высокую. Заслуженным спросом пользуется продукция отечественной компании «Микромед», продукция которой имеет идеальное соотношение цены и качества.

Наиболее популярным представителем бюджетных моделей является «Микромед» ПОЛАР-1. По состоянию на декабрь 2018 года его стоимость составляет 150 тыс. рублей.

Средняя ценовая категория представлена металлографическим аппаратом «Микромед» МЕТ-2 по цене 258 тыс. рублей. Профессиональное устройство «Микромед» МЕТ-3 обойдется в 500 тыс. рублей.

Металлографический микроскоп – надежный инструмент для анализа структуры различных металлов, способный выявить даже незначительные дефекты. А вы когда-нибудь участвовали в исследовании металла с помощью металлографических приборов? Поделитесь своими впечатлениями в блоке комментариев.

Металлографический анализ металлов и сплавов

Металлография – наука о структуре металлов и сплавов; раздел металловедения. Металлография исследует закономерности образования структуры металла, изучает его макроструктуру и микроструктуру, атомно-кристаллическое строение, влияние структуры на механические, электрические, магнитные и другие свойства.

Макроструктуру металлов и сплавов в металлографии наблюдают невооружённым глазом либо при небольшом увеличении (в 30–40 раз). Макроструктура характеризуется формой и расположением крупных кристаллитов (зёрен), наличием и расположением различных дефектов металлов, распределением примесей и неметаллических включений.

Исследования микроструктуры в металлографии производят с помощью светового или электронного микроскопов, с помощью дифрактометра

Металлография позволяет устанавливать взаимосвязь между структурой и свойствами металлических материалов. Устанавливая закономерности образования структуры, металлография прогнозирует свойства новых сплавов.

Помимо закономерностей образования структуры, металлография изучает условия и причины возникновения при кристаллизации, пластической деформации и рекристаллизации текстуры металлов, которая обусловливает анизотропию свойств поликристаллического материала.

Изучение структуры металла в металлографии проводят на специально подготовленных плоских и гладких поверхностях – шлифах. Приготовление шлифа заключается в шлифовке и последующей полировке металла.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП– 150402.65–2015 051486 ПЗ |

Металлография включает в себя и физические методы контроля и исследования металлов, такие как рентгеноструктурный анализ, определение теплоёмкости и электросопротивления, неразрушающий контроль металлов и др.

| Рисунок 2. Схема металлографического микроскопа: 1 – микрошлиф; 2 – предметный столик; 3 – микрометрический винт (грубая наводка); 4 – источник света; 5 – окуляр; 6 – призма; 7 – микрометрический винт (точная наводка); 8 – объектив |

| Изм. |

| Лист |

| № докум.№ |

| Подпись |

| Дата |

| Лист |

| КП– 150402.65–2015 051486 ПЗ |

В металлографической практике форма сечений микрочастиц (или самих микрочастиц) оценивается главным образом чисто качественными понятиями. Например, форма микрочастиц цементита в перлите определяется как зернистая, четкообразная или пластинчатая. Имеет место качественная металлография. Часто применяется полуколичественная оценка условными баллами при помощи шкал структур, представляющих произвольный набор тех же определений качественной металлографии, расположенных в определённой последовательности.

Количественная металлография – это металлография, занимающаяся изучением количественных характеристик микроструктуры.

Реальное положение вещей таково, что количественная металлография стала возможна относительно недавно, в конечном итоге – благодаря автоматическим анализаторам изображений (ААИ) и находится ещё только в начале своего развития. Основные операции количественной металлографии – подсчет, измерение и классификация элементов, находящихся в поле зрения. Под элементами пространственного микроскопического строения понимаются различные микрочастицы (зёрна, кристаллиты, включения, выделения и др.), а также точечные, линейные, ареальные (плоскостные) образования (точки, линии и поверхности стыка микрочастиц). Результатом операций количественной металлографии могут быть, в частности, количественные параметры зерна или объемные доли различных фаз в структуре сплава.

Стереометрическая металлография – это комплекс методов количественной оценки пространственного микроскопического строения металлов и сплавов. Более развёрнутое определение: стереометрическая

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП– 150402.65–2015 051486 ПЗ |

В качестве обобщения можно отметить, что металлография вообще является стереологическим методом качественного и количественного исследования структуры металлов и сплавов. Качественные (описательные) методы исследования структуры позволяют описать с помощью баллов или условных обозначений тип, форму, размер и взаимное расположение обнаруженных фаз и структурных составляющих методом сравнения с ранее разработанными эталонами микроструктур. Задача количественной металлографии состоит в изучении характеристик пространственного строения структуры путем измерения численных параметров микроскопического изображения.

Металлографические исследования – это комплекс испытаний и аналитических мероприятий, направленный на изучение макроструктуры и микроструктуры металлов, исследование закономерностей образования структуры и зависимостей влияния структуры на механические, электрические и другие свойства металла (сплава).

При металлографическом исследовании выполняется ряд операций, в результате которых получают достоверные данные по качественному и количественному составу материала. Любое металлографическое исследование включает в себя четыре этапа:

· Собственно металлографический анализ

· Статистическая обработка результатов анализа.

Общая погрешность результатов металлографического исследования равна сумме погрешностей на каждом из вышеназванных этапов, и, конечно же, при выполнении металлографического исследования необходимо стремиться к получению результата с минимальной погрешностью.

Помимо комплекса мероприятий пробоподготовки для оптических исследований (включает в себя пробоотбор, запрессовку, шлифовку, полировку и травление), в металлографическое исследование обязательно входит процедура распознавания и анализа структуры с помощью микроскопии. Кроме того, сегодня сложно представить себе металлографические исследования без современных систем анализа изображения (программное обеспечение для металлографических лабораторий).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП– 150402.65–2015 051486 ПЗ |

Однако к функциям металлографической лаборатории нередко относят также исследования механических свойств металлов и сплавов. В случаях, когда на предприятии нет отдельной службы, такой как лаборатория механических испытаний, к разряду металлографических исследований относят также такие испытания, как:

Металлографический анализ («metallographic analysis»)

При проведении экспертизы структурных особенностей металлов и сплавов является необходимой процедурой при оценке их качественных параметров. Основными видами структурного анализа являются:

- металлографический анализ (оптическая микроскопия);

- растровая (сканирующая) электронная микроскопия;

- просвечивающая электронная микроскопия.

В данной статье пойдет речь о металлографии или металлографическом анализе («metallographic analysis »).

Металлографический анализ – это исследование структуры металлов и сплавов на специально подготовленных шлифах, при помощи оптической микроскопии. В данном мной определении не зря уделено внимание подготовленным шлифам, качество выполнения которых напрямую влияет на способность провести анализ. Металлографический шлиф – это образец исследуемого металла с отполированной до зеркального состояния плоскостью. Как же его готовили раньше и готовят сейчас?

До внедрения технологически продвинутых машин в металловедение шлифы готовили вручную. Отрезался кусочек металла от исследуемого образца, если его размеры позволяли его обрабатывать, то начинали обработку. Если образец был слишком маленького размера, то его устанавливали в оправку и заливали сплавом Вуда,В современном металловедении процессы изготовления шлифа автоматизированы. Отрезанные образцы металла заливаются в специальной машине особым составом (твердый пластик), получая небольшие шайбы.

Подготовленный тем или иным способом шлиф можно уже исследовать на микроскопе. Но на его зеркальной поверхности можно увидеть только поры и неметаллические включение, которые практически всегда присутствуют в сталях. Для того чтобы увидеть структурные и фазовые составляющие металла или сплава в оптический микроскоп, уже подготовленный шлиф нужно подвергнуть особой процедуре – травлению. Травление – это воздействие на подготовленную поверхность шлифа специальными реактивами, позволяющими проявить структуру. Например, для образцов из конструкционных сталей основным травителем является 3-х процентный раствор азотный кислоты в спирте. Для нержавеющих сталей нужно готовить более сложные растворы различных кислот. А вот ванадиевые сплавы травятся в растворе щавелевой кислоты, причем только электролитическим способом. По травлению сталей и сплавов написаны целые справочники и это вопрос отдельной статьи.

После того как образец протравлен, можно переходить к изучению его структуры в оптическом микроскопе. Стали и сплавы обычно изучают при увеличении от 100 до 500. При просмотре в микроскоп шлифов из различных сталей и сплавов можно увидеть огромное многообразие структур, многие из которых невероятно занимательны и по-своему красивы. Самая распространенная структура конструкционных сталей – это феррит с перлитом.

Размер ферритного зерна является важной структурной характеристикой, которая определяет величину ударной вязкости и уровень прочностных характеристик стали.

Не вдаваясь в подробности, просто добавляю изображения нескольких структур, которые можно увидеть при проведении металловедческой экспетизы, чтобы вы смогли оценить красоту металлографического анализа.

Читайте также: