Металлографический метод исследования металлов

Обновлено: 05.07.2024

Металлография - метод исследования и контроля металлических материалов, подготовка и изучение строения структуры шлифа в оптическом микроскопе. Структуру выявляют с помощью травления, либо среза, шлифования и полирования образца.

Хоть металлографию и принято считать одним из старейших методов, который позволяет определить структуру и свойства образца, современное оборудование для металлографии выводит его на совершенно новый уровень точности и делает еще более ценной получаемою информацию.

Металлографические исследования важны во многих областях промышленности:

• Металлургия;

• Автомобилестроение;

• Атомная промышленность;

• Энергетика;

• Аэрокосмическая промышленность;

• Научно-исследовательские, изыскательские работы в различных исследовательских и научных центрах, университетах, лабораториях.

Этапы процесса металлографии:

При металлографическом исследовании выполняется ряд операций, в который входят три основных этапа:

• Пробоподготовка;

• Пробоотбор;

• Металлографический анализ

1. ПРОБОПОДГОТОВКА- комплекс действий над изучаемым образцом, для перевода его в ту форму, которая наиболее подходит для дальнейшего исследования.Пробоподготовка крайне важна в металлографии. Если качественно провести пробоподготовку, в итоге она окажет положительный эффект на конечные результаты.

Основная задача пробоподготовки - подготовка вещества, материалов для определённого вида анализа. Пробоподготовка помогает повысить точность получаемых результатов, расширить исследуемый диапазон значений, повысить безопасность исследования, ускорить тест, улучшить воспроизводимость и снизить погрешность результатов.

Обычно пробоподготовка включает в себя комплекс мероприятий при подготовке образцов для оптических исследований.

- пробоотбор, включающий в себя резку (распиловку) образцов,

- запрессовка проб в субстрат для подготовки образцов к шлифовке (обязательно в случае исследования тонких, мелких образцов),

- шлифовка (шлифование поверхности образца),

- полировка (полирование поверхности образца),

- травление поверхности образца (при необходимости).

2.. ПРОБООТБОР металлов и сплавов имеет некоторые особенности.Пробы жидкого металла отбирают при разливе или же из уже разлитого металла после перемешивания и удаления шлака. При отборе пробы твёрдого металла, представленного в виде отливки, структура металла может быть неоднородной. Поэтому пробоотбор осуществляют в наиболее характерных зонах металлопродукции.

Пробоотбор для металлографии осуществляют огневым способом - автогеном, или холодным - на металлорежущих станках. Во время пробоотбора необходимо соблюдать меры, предохраняющие образцы от нагрева и наклёпа, которые могут привести к изменению структуры и свойств.

3. МЕТАЛЛОГРАФИЧЕСКИЙ АНАЛИЗ - это изучение микроструктуры металлов и сплавов, а также их макроструктуры в условиях металлографической лаборатории при помощи специального оборудования, приспособлений и по специализированным методикам.

Основным инструментом металлографического анализа является металлографический микроскоп. В настоящее время существует большой выбор специализированных металлографических микроскопов, ориентированных различные производственные условия. Кроме того, получили широкое распространение полуавтоматические системы металлографического анализа изображений, включающие в себя цифровую камеру и программное обеспечение.Анализ представляет собой непосредственное изучение шлифа.

Данный процесс ведется по двум направлениям - микроскопическое изучение структуры металла и измерение твердости.

Оборудование для металлографических исследований.

В современном мире не обойтись без использования сложных технических устройств. К тому же все этапы металлографии требуют использование соответствующего оборудования, которое может обеспечить успех лабораторного исследования.

От качества оборудования для металлографического исследования зависит очень многое, например, на этапе пробоподготовки повторяемость свойств материалов от пробы к пробе.

Компания ООО «РВС» предлагает Вам широкий выбор современного оборудования, с помощью которого осуществляется металлография на обоих этапах исследования.

• Отрезные станки;

• Прессы для запрессовки;

• Оборудование для холодной заливки;

• Шлифовально-полировальные станки;

• Сушильные шкафы;

• Микроскопы в комплексе с системами анализа изображений;

• Твердомеры и Микротвердомеры;

• Печи, ванны, закалочные баки для термообработки.

По поводу приобретения того или иного лабораторного оборудования Вы всегда можете связаться с нами по контактам, указанных на нашем сайте.

Звоните, Обращайтесь. Наши консультанты всегда готовы помочь Вам в осуществлении Вашего выбора!С уважением, ООО «РВС».

Металлографические исследования

Металлография — метод исследования и контроля металлических материалов.

Металлография изучает закономерности образования структуры, исследуя макроструктуру и микроструктуру металла (путём наблюдения невооруженным глазом либо с помощью светового и электронного микроскопов), а также изменения механических, электрических, магнитных, тепловых и др. физических свойств металла в зависимости от изменения его структуры.

Задача металлографии

Задачей металлографического исследования является установление взаимосвязи между качественными и количественными характеристиками структуры, и физическими, механическими, химическими, технологическими и эксплуатационными свойствами металлических материалов.

С помощью металлографического исследования отслеживают изменения состояния структуры металла, которые приводят к снижению прочности материала, и соответственно - к снижению прочности всей конструкции, ее остаточного ресурса.

Разрушающая и неразрушающая металлография

Разрушающая металлография или металлография с вырезом образца - классический вид металографии, при котором из объекта контроля удаляется образец. Из образца затем приготовляется препарат и исследуется на стационарном микроскопе в лаборатории. При этом целостность объекта, из которого изъяли образец, нарушается.

Неразрушающая металлография делится на два вида - металлография методом реплик и металлография непосредственно на объекте. В первом случае с зашлифованной поверхности металла делается "слепок" - реплика, во втором случае шлиф непосредственно наблюдается с помощью портативного металлографического микроскопа. При металлографии непосредственно на объекте изображение структуры также получают непосредственно на объекте, и сразу проверяют качество изображения.

Этапы металлографического исследования и их особенности

Говоря о металлографических исследованиях металлов, в каждом отдельном случае требуется индивидуальный подход. Тем не менее, можно выделить несколько основных этапов, которые непременно присутствуют во время проведения подобных исследований:

- Подготовка микрошлифов – специальных образцов, которые тщательно шлифуются, полируются и промываются до получения плоской поверхности, пригодной для детального осмотра.

- Изучение микроструктуры образца в нетравленом виде, непосредственно после полировки и промывки. Во время осмотра под микроскопом можно заметить отдельные темные участки и вкрапления, которые могут представлять собой мелкие поры, неметаллические включения, структурные составляющие.

- Макро- и микроанализ во время металлографических исследований металла позволяет своевременно выявить его дефекты, понижающие эксплуатационные свойства и надежность изделий в работе.

Во время работы лаборанты используют самое разное оборудование, в том числе и микроскопы, добиваясь увеличения до нескольких тысяч раз. Так можно определить размеры и форму кристаллических зерен, а также обнаружить изменения во внутреннем строении металлического сплава под влиянием высоких температур или механического воздействия, микротрещины и другие дефекты.

Где применяется металлография

В нефтегазовой промышленности

Исследование эксплуатационной надежности промысловых труб (ГОСТ Р 53580-2009 “Трубы стальные для промысловых трубопроводов”) – металлографический контроль продольного сварного шва сварных труб

В химической промышленности

Металлографическое исследование (контроль) основного металла и сварных соединений, выполненных сваркой плавлением из низкоуглеродистых, низколегированных, среднелегированных, высоколегированных и двухслойных сталей, а также цветных металлов (меди, алюминия, серебра, титана) при изготовлении сосудов и аппаратов, предназначенных для работы в нефтеперерабатывающей, нефтехимической, химической и газовой отраслях промышленности. (РД 24.200.04-90)

В зоне термического влияния и в основном металле сварного соединения при необходимости проверяют:

- загрязненность неметаллическими включениями по ГОСТ 1778;

- микроструктуру по ГОСТ 5640; ГОСТ 8233;

- величину зерна по ГОСТ 5639;

- содержание альфа-фазы (в высоколегированных сталях) по ГОСТ 11878;

- склонность к межкристаллитной коррозии по ГОСТ 6032.

Также металлография входит в перечень исследований для определения остаточного ресурса технологического оборудования нефтеперерабатывающих, нефтехимических и химических производств (Методика МООР-98)

В энергетике

Оценка качества и исследование причин повреждений сварных соединений паропроводов тепловых электростанций (МУ 34-70-161-87).

Оценка балла зерна гибов паропроводов по ГОСТ 5639.

Что такое металлография, этапы и методы исследований

Металлография — это оптический метод определения качеств металла под микроскопом с большим увеличением. Мы рассмотрим этапы экспертизы, используемое обордование для анализа металлов и сплавов.

Металлографией называют прикладной раздел металловедения, который занимается исследованием структуры и состава металлов и сплавов. Предметом ее изучения являются состав, форма, пространственное расположение, взаимосвязи, а также количественные и качественные характеристики микро— и макрокомпонентов, образующих физическую структуру металла. Основной инструментальный метод, применяемый в металлографии, — это визуальное изучение отшлифованных образцов исследуемого материала при большом увеличении.

По своей сути металлографический анализ универсален и может использоваться не только для изучения структурных особенностей металлов. Поэтому со временем его стали применять при исследовании других материалов, в том числе и неметаллических. Вследствие этого появились новые разновидности структурного анализа: керамография, пластография и пр., которые используют научные наработки, оборудование и инструментальные методы металлографии. Сейчас все эти направления объединены в единую научно-исследовательскую дисциплину, которая носит обобщающее название материалография.

Что такое металлографический анализ

Металлографические исследования должны не только определить физико-химические свойства металлического образца, но и описать такие эксплуатационные характеристики его материала, как твердость, пластичность, прочностные параметры, коррозионная стойкость и пр. Методы металлографии позволяют получить все эти характеристики путем изучения состава и структуры отполированных образцов металла под микроскопом при большом увеличении.

В случае неразрушающего контроля металлографические исследования проводят непосредственно на изделии, для чего применяют портативное оптическое оборудование. При разрушающем контроле из анализируемого участка детали или заготовки вырезают образцы, из которых затем изготавливают металлографические шлифы — тонкие пластинки с идеально отполированной поверхностью.

Чаще всего металлографию применяют при исследовании образцов из стали и чугуна, что связано с особенностями физической и металлургической структуры этих материалов. Еще одна область, где широко используется металлография, — это анализ специальных сплавов из цветных металлов: титана, тантала, циркония и пр. Кроме того, без металлографических исследований не обходится ни одна экспертиза трубопроводов и металлоконструкций, получивших повреждения в результате аварий и катастроф.

Этапы и методы исследований

Комплексное изучение физического состава и структуры металла проводится в специализированных металлографических лабораториях. Несмотря на большое разнообразие методик, предназначенных для различных металлов и сплавов, в общем виде все исследования в металлографии включают в себя следующие этапы:

- Подготовка металлографических шлифов — тонких полированных металлических пластинок.

- Различные виды травлений и иные виды обработки шлифов.

- Изучение структуры образца под микроскопом.

- Анализ полученных изображений и описание результатов.

Выбор того или иного метода металлографического анализа зависит от физико-химических характеристик исследуемого материала, среди которых одними из самых значимых являются размеры и контрастность его зерен.

Подготовка образцов

В металлографии при подготовке исследуемых образцов применяют лабораторное оборудование, разработанное специально для их шлифовки, полировки и травления. Шлифовально-полировальные установки представляют собой станки с круглым вращающимся столом, на который крепится абразивная бумага или нетканый материал, пропитанный шлифовальной суспензией. Металлографические шлифы крепятся на оснастку при помощи термореактивных полимеров или эпоксидной смолы, а точность их прижима к шлифовальному кругу контролирует электронная система управления.

После такой обработки отдельные структурные элементы металлографического образца хорошо видны даже невооруженным глазом, а другие становятся хорошо различимыми под оптическим микроскопом. Кристаллическая структура некоторых металлов не требует дополнительной химической обработки, т. к. хорошо проявляется в поляризованном свете. Для других материалов в металлографии обычно применяют химическое или электролитическое травление, которое делает более отчетливой структурную компоновку металлографического шлифа.

Оборудование

Размер зерен металлических материалов лежит в диапазоне от 1 до 1000 мкм. Поэтому при металлографических исследованиях применяют различные типы оборудования, обладающего соответствующей разрешающей способностью:

- световые оптические микроскопы с различными типами подсветки;

- просвечивающие электронные микроскопы;

- сканирующие электронные микроскопы;

- установки рентгеновской дифракции.

Применяемые в металлографии оптические микроскопы имеют разрешающую способность не более 0.2 мкм, при этом изучение образцов, как правило, производится при увеличении в диапазоне 50÷1000х. Также при металлографическом анализе применяют оборудование с гораздо меньшим увеличением, что позволяет включать в поле обзора крупные кристаллические образования, например, дендриты. Для повышения контрастности изображения микроскопы в металлографии оснащаются оптическими устройствами, позволяющими изучать объект в отраженном свете (по методу светлых или темных полей) и с подсветкой поляризованными лучами.

В случае невозможности получения надлежащих результатов с помощью оптического оборудования в металлографии применяют электронные микроскопы. К таким исследованиям прибегают гораздо реже, так как этот вид металлографического анализа значительно дороже и занимает больше времени. Кроме того, эти устройства имеют ряд технических ограничений.

У используемых в металлографии сканирующих электронных микроскопов при увеличениях менее, чем 500х, четкость изображений становится ниже, чем у световых. А просвечивающие, как правило, не предназначены для использования на увеличениях менее 2000х. Установки рентгеновской дифракции применяются в металлографии реже, т. к. являются узкоспециализированными и больше предназначены для определения доли различных фракций, имеющих разные кристаллические структуры.

Определение количественных показателей

Количественная металлография применяется для оценки геометрических параметров и пространственного расположения кристаллических элементов и примесей с использованием различных видов математического моделирования. Это могут быть как простые методы интерполяции, основанные на измерении толщины слоя или видимых линейных размеров частиц, так и построение стереометрических моделей. В последнем случае в металлографии используют стереологические методы, которые позволяют получать количественную информацию о трехмерном объекте путем обработки данных, полученных на основании геометрических характеристик его двухмерных срезов.

Сфера применения

Металлографический контроль является обязательным для тех видов оборудования, где металл подвергается воздействию высоких температур, критического давления и агрессивных сред. Сюда относятся установки, аппараты, трубопроводы и емкости в энергетике, нефтегазовой отрасли, химической и атомной промышленности. Существует не менее десятка ГОСТ, устанавливающих нормативные характеристики и порядок применения металлографии, и еще большее количество отраслевых инструкций, методик и регламентов. К примеру, металлографические способы оценки зернистости стали паропроводов высокого давления на электростанциях (t до 600 ºC, P до 200 атмосфер) регламентируется ГОСТ-5639. А в случае их аварийного выхода из строя отраслевой нормативный документ предписывает обязательное проведение металлографического контроля.

А приходилось ли кому-нибудь из вас сталкиваться с проверкой сварных швов металлографией? В каких случаях это применяется и как металлографические исследования соотносятся с дефектоскопией? Напишите, пожалуйста, о своем опыте в комментарии к этой статье.

Виды металлографических микроскопов, их особенности

Металлографический микроскоп – это оптический световой прибор для изучения непрозрачных структур в отраженном свете. Он широко применяется в металлургической и металлообрабатывающей промышленности для контроля качества сплавов и металлов.

Металлографический микроскоп – это оптический световой прибор для изучения непрозрачных структур в отраженном свете.

Современные модели представляют собой высокотехнологичные устройства, которые используют математический анализ получаемого изображения. Являются незаменимым инструментом в металлографии – одной из отраслей металловедения, которая изучает структуру металлических материалов с использованием оптических приборов.

Особенности и назначение металлографических микроскопов

Данный тип приборов широко используется в металлографических исследованиях, благодаря чему микроскопы получили другое название – металлургические или промышленные. Глубокое изучение структуры сплавов позволяет с высокой точностью определить характеристики материала. Известен как один из методов определения прокаливания стали.

Грамотная подготовка образца позволяет тщательно изучить внутреннюю структуру шлифа. Для выявления структуры используют метод травления и полирования шлифа.

С целью анализа структуры металла применяют 4–5%-й раствор азотной кислоты в этиловом спирте. После травления на поверхности образца образуется пленка, которая затрудняет исследования. Травление выполняют сразу после полирования.

После проведения подготовительных работ проводят исследование, в результате которого можно получить следующую информацию:

- Тип и характер дефектов в структуре металла.

- Структура кристаллизации (зерен) металла.

- Внешние качества – шероховатость и плоскость.

- Наличие и тип неметаллических частиц.

По сравнению с биологическими микроскопами металлографические устройства имеют более сложную конструкцию, что оказывает влияние на стоимость приборов.

Отдельного описания заслуживают объективы. Они характеризуются повышенным рабочим расстоянием и способностью эксплуатации без покровного элемента. Кроме того, данный узел параллельно выполняет функции конденсатора.

Особенности изучаемой структуры требуют мощного источника освещения, без которого сложно рассчитывать на положительный результат, особенно в случае необходимости проведения микрофотографирования.

Окуляр металлографического микроскопа способен проводить только четвертую часть проходящего света (до 25%). Металлические образцы отражают очень мало света. Именно низкий коэффициент отражения является причиной повышенного уровня освещения.

Металлографические приборы представлены как прямыми, так и инвертированными моделями.

В качестве методов исследования используют различные виды освещения:

- темное поле;

- светлое поле;

- поляризация;

- ДИК (дифференциально-интерференционный контраст).

Устройство микроскопов

Особенности конструкции влияют на характер изучения образцов. Известно несколько видов металлографических аппаратов:

- инвертированные;

- прямые;

- инспекционные.

При работе с инвертированным металлографическим микроскопом отсутствует необходимость в фокусировке образца, поскольку вся поверхность будет находиться в поле зрения оператора. Для изучения образцов это достоинство имеет решающее значение.

Прямые модели более универсальны. Они могут быть усовершенствованы установкой мощных биноклей с увеличением до 150х, поворотной бинокулярной насадкой, имеющей широкий угол поворота (до 360º), а также устройствами промежуточного увеличения.

Для микрофотографий производят камеры для микроскопов независимо от типа конструкции.

Таким образом, инвертированные металлографические микроскопы имеют меньшую стоимость, зато прямые обладают широкими возможностями по изучению структуры.

Для исследования продукции микроэлектроники применяют инспекционные металлографические микроскопы. Они отличаются нижним расположением предметного столика микроскопа и наличием фотоаппаратуры с высоким линейным увеличением (80–100х).

Инспекционные микроскопы не предназначены для работы с иммерсией. Как правило, они комплектуются высокоапертурным фокусирующим объективом, что позволяет добиться полного увеличения 2000х.

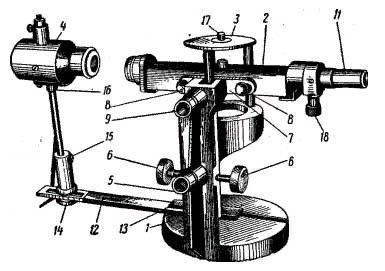

Рассмотрим устройство металлографического микроскопа на примере модели ММ2.

Он состоит из следующих элементов:

- колонка (1);

- труба (2);

- предметный столик (3);

- осветитель (4).

Винт (5) укрепляет каретку предметного столика.

Винт (6) отвечает за вертикальное перемещение объектива с целью фокусировки.

Крепежные элементы (7) держат трубу аппарата с помощью винтов (8).

Винт (9) фиксирует сам крепежный элемент, выполненный в виде рожек.

Окуляр на схеме обозначен цифрой 11.

На переходной штанге (12) крепится осветитель. Винтом (13) штанга крепится к колонке, а винтом (14) к ней присоединяется осветитель. Источник света работает от безопасного напряжения 12В. Винтом (15) выполняют вертикальную фокусировку положения осветителя, а винтом (16) – горизонтальную. Изучаемый образец (17) устанавливают на предметный столик, подготовленной (шлифованной и протравленной) стороной вниз, после чего производят вертикальную фокусировку объектива.

Сферы применения оборудования

Как было сказано выше, основной сферой использования рассматриваемых устройств является металлургия. Кроме того, подобные металлографические микроскопы применяют в следующих сферах деятельности:

- минералогия;

- криминалистика;

- геологические исследования;

- археология;

- микроэлектроника.

А также прочие области, в которых требуется глубокое изучение структуры материала.

Чем могут отличаться микроскопы друг от друга

Современная оптическая промышленность предлагает пользователям широкий выбор устройств. Рассмотрим основные типы микроскопов:

- Монокулярный. Наверняка многие видели простейшие модели на школьных уроках биологии и химии. Основное предназначение – поверхностное изучение различных образцов в лабораторных условиях.

- Бинокулярные. Более продвинутая модель для анализа образцов под действием проходящих лучей в светлом поле. Отличаются глубокой контрастностью и большим уровнем увеличения. Существует множество насадок, призванных повысить заводские характеристики. Данные модели можно встретить в различных медицинских учреждениях.

- Тринокулярные. Современные устройства для глубокого изучения структуры материалов. Тринокулярные стереоскопические микроскопы применяют для реализации методов флуоресцентных исследований в различных сферах деятельности.

- Специальные. Выпускаются под определенные задачи в конкретных лабораторных условиях. Могут иметь любой тип конструкции.

- Цифровые микроскопы. Еще один продукт современных технологий. В основе действия лежит метод анализа изображений, полученных с помощью цифровой аппаратуры. Комплект оборудования состоит из микроскопа и компьютера. Требует специального программного обеспечения.

Цены на распространенные модели в России

Металлографические приборы пользуются огромной популярностью в нашей стране ввиду развития металлургической и металлообрабатывающей промышленности. Все модели можно условно разделить на три ценовые категории: бюджетную, среднюю, высокую. Заслуженным спросом пользуется продукция отечественной компании «Микромед», продукция которой имеет идеальное соотношение цены и качества.

Наиболее популярным представителем бюджетных моделей является «Микромед» ПОЛАР-1. По состоянию на декабрь 2018 года его стоимость составляет 150 тыс. рублей.

Средняя ценовая категория представлена металлографическим аппаратом «Микромед» МЕТ-2 по цене 258 тыс. рублей. Профессиональное устройство «Микромед» МЕТ-3 обойдется в 500 тыс. рублей.

Металлографический микроскоп – надежный инструмент для анализа структуры различных металлов, способный выявить даже незначительные дефекты. А вы когда-нибудь участвовали в исследовании металла с помощью металлографических приборов? Поделитесь своими впечатлениями в блоке комментариев.

Особенности металлографии и металлографического анализа металлографических материалов

Металлографические исследования - это система комплексных испытаний и анализов над микро- и макроструктурой металлических материалов. Металлографические исследования проводят в рамках металлографии, как одного из направлений в металловедении. Это классический способ исследования металлов, который начинается с подготовки образцов и заканчивается выводом аналитических результатов о структуре материала.

Металлография - это целая наука, являющаяся главной частью современного металловедения. Она изучает не только структуру металлов, но и взаимосвязь физических, химических, механических, технологических и эксплуатационных свойств металлических сплавов в различных условиях.Металлография создает основу для получения металлических сплавов с установленными свойствами.

От качества оборудования для металлографического исследования зависит очень многое, например, на этапе пробоподготовки повторяемость свойств материалов от пробы к пробе.

Компания ООО «РВС» предлагает Вам огромный выбор самого современного оборудования. С его помощью Вы без труда сможете проводить металлографический анализ на всех этапах исследования.

Металлография играет важную роль в таких областях промышленности, как:

- Автомобилестроение;

- Металлургия;

- Энергетика;

- Аэрокосмическая промышленность;

- Атомная промышленность;

- Научно-исследовательские и другие изыскательские работы в научно- исследовательских центрах, лабораториях, университетах.

Этапы металлографии.

Получить достоверные качественные и количественные данные об исследуемом образце можно, предварительно произведя над ним ряд операций:

1. Пробоотбор. Осуществляется огневым автогенным способом и холодным на металлорежущих станках.

2. Пробоподготовка - комплекс важных мер, которые подготавливают образец металла для дальнейшего металлографического анализа.

3. Металлографический анализ - распознавание структуры металлов, их свойств и определение твердости.

4. Статистическая обработка результатов.

Пробоподготовка в металлографии, включающая в себя несколько этапов, повышает точность получаемых результатов. Главной задачей пробоподготовки является подготовка анализируемого вещества к дальнейшему исследованию. Благодаря пробоподготовке повышается безопасность исследования, ускоряется процесс тестирования и снижается погрешность итоговых значений.

Этапы пробоподготовки в металлографии:

- получение микрошлифа путем вырезки;

- получение гладкой поверхности на токарном или фрейзерном станке;

- шлифование;

- полирование;

- анализ поверхности шлифа до травления;

- травление.

Шлифование - это механическая обработка металлического образца, при которой устраняются неровности перед полированием. При шлифовании сглаживаются поверхности хрупких и твердых материалов.

Расходные материалы для шлифования:

- твердый зернистый песок. Чем меньше зерна песка, тем меньше ямки на поверхности шлифа;

- более твердый наждак подходит для шлифования черных и цветных металлов;

- корунд и карборунд подходит для шлифования закаленной стали, бронзы;

- крокус или окись железа используют при шлифовании латуни, цинка и алюминия;

- полировальная или венская известь - для мягких металлов и сплавов.

Современное лабораторное оборудование для грубой шлифовки полностью автоматизируют данный процесс. Программируемые планарные станки позволяют автоматизировать процесс подготовки образцов с постоянным качеством.

Полирование - это финиш механической обработки материалов при помощи мелких абразивов. Основной сутью полирования является придание поверхности испытуемых образцов мельчайшей шероховатости и зеркального блеска. Добиться подобного результата в настоящее время не сложно, если при этом у вас есть полировальные станки. Возможно, также объединить шлифование и полирование, используя при этом шлифовально-полировальные станки от Metkon.

В металлографии обычно после шлифования и полирования проводят травление поверхности шлифа. Травление происходит путем подбора химических реактивов и дальнейшим их воздействием на заготовку. Таким образом, управляемо удаляют поверхностный слой материала. Это нужно для очистки от загрязнений, от жировой пленки, окиси и тому подобное.

И уже после этих пройденных этапов пробоподготовки наступают этапы анализа испытуемого материала:

- микроскопия;

- твердометрия.

Микроскопия - процесс распознования структуры металла посредством оптических световых микроскопов. Это самые важные инструменты в металлографии. Все последующие анализы микроструктуры образцов начинаются именно с использованием микроскопов с регулирующим увеличением для большей эффективности получаемых результатов. Микроскопы бывают моно-, бино- и тринокулярные. Все современные световые микроскопы оборудованы в соответсвии с последними технологическими тенденциями, что значительно ускоряет процесс распознавания состава и структуры материала.

Твердометрия или измерение твердости металла - это процесс распознавания физических свойств металла. Данная процедура дает возможность распознать свойство материала оказывать сопротивление проникновению в его состав другого тела, и, связанные с этим, возможные деформации.

Твердометрия осуществляется по методам Роквелла, Бринелля, Виккерса и Супер-Роквелла. Современное оборудование, предлагаемое нашей компанией, позволяет измерить твердость металла по методу Виккерса.

Твердометрия по методу Виккерса происходит в тришага:

- вдавливание четырехгранной алмазной пирамидки под действием нагрузки;

- постоянное поддержание приложенной нагрузки в течение какого-то установленного времени;

- измерение диагоналей отпечатка, которые остались на поверхности образца после того, как убрали нагрузку.

При измерении твердости металлов используют микро и макротвердомеры, позволяющие тестировать различную структуру материала, а также небольшие и мелкие металлические детали, фольгу, тонкую проволоку, упрочненные тонкие слои как металлических материалов, так и неметаллических: стекло, драгоценные камни, керамику.

На базе нашей компании организован специализированный отдел для металлографических исследований микро- , макроструктуры металлов и их свойств.

У нас Вы найдете большое количество типов оборудования для металлографии, с помощью которой возможно выполнить огромное количество задач.

С помощью оборудований, которые Вы сможете у нас приобрести, можно выполнить огромное количество работ в металлографии.

Читайте также: