Металлы для космической промышленности

Обновлено: 28.09.2024

История аэронавтики и астронавтики показала, что определение главных направлений или национальных целей оказывает большое влияние на развитие техники. Основу развития техники составляют знания о свойствах материалов. Решение всей совокупности сложных конструкционных, схемотехнических и технологических задач при разработке, создании и эксплуатации космических средств невозможно без широкого развития и внедрения результатов космического материаловедения.

Содержание

1 Основные сведения о металлах, применяемых в космическом технике 3

1.1 Жаропрочность 6

1.2 Тугоплавкие металлы -

2 Металлы применяемые в космическом кораблестроении 9

2.1 Бериллий….……………………………………………………………………………………-

2.2 Стали.…………………………………………………………………………10

2.3 Титановые сплавы . ………………………………………………………. 12

2.4 Магниевые сплавы…………………………………………………………. 13

2.5 Алюминиевые сплавы………………………………………………………. -

2.6 Космическое золото.…………………………………………………. ……15

Библиографический список 17

Прикрепленные файлы: 1 файл

Металлы применяемые в космической технике - копия.docx

1 Основные сведения о металлах, применяемых в космическом кораблестроении

История аэронавтики и астронавтики показала, что определение главных направлений или национальных целей оказывает большое влияние на развитие техники. Основу развития техники составляют знания о свойствах материалов. Решение всей совокупности сложных конструкционных, схемотехнических и технологических задач при разработке, создании и эксплуатации космических средств невозможно без широкого развития и внедрения результатов космического материаловедения. При разработке космических средств требуются новые материалы, которые должны выдерживать нагрузки космических полетов (высокие температура и давление, вибрационные нагрузки на этапе выведения, низкие температуры космического пространства, глубокий вакуум, радиационное воздействие, микрочастицы и т.д.) и иметь достаточно низкую удельную массу. Весь спектр сильных, зачастую с резкими переходами воздействий на металлические и неметаллические конструкции и элементы оказывает существенное влияние на их глубинные структурные свойства и, как следствие, на надежность и долговечность космических средств различного назначения.

Металлы – основные конструкционные материалы для изделий ракетно-космической техники, их масса в массе сухих изделий составляет более 90 %. Поэтому совершенствование тактико-технических характеристик изделий во многом определяется свойствами применяемых сплавов. За последние годы разработано и в дальнейшем получит новое развитие поколение алюминиевых сплавов, легированных литием и скандием. Замена традиционных сплавов новыми позволит снизить массу узлов изделий РКТ на 10. 30 % в зависимости от типа конструкции. Технология получения деталей из новых гранулированных сплавов наряду с возможностью повышения рабочих температур до Т=850 °С обеспечит снижение массы узлов на 10. 30 %.

Революционные решения в создании перспективных изделий РКТ может обеспечить новый класс конструкционных материалов – интерметаллиды (химические соединения титан – алюминий, никель – алюминий и др.). Эти материалы имеют низкую плотность (ρ=3,7. 6,0 г/см3) и обладают высокой жаропрочностью (до Т=1200 °С), высокими характеристиками коррозионной стойкости, жаростойкости и износостойкости.

Разрабатываемый в настоящее время титановый сплав по технологичности в машиностроительном производстве будет равноценен традиционной нержавеющей стали (не требуется оборудования для сварки и термообработки с контролируемой атмосферой). Сплав благодаря легированию главным образом гафнием и ниобием не будет окисляться при нагревах до Т=(850. 900) °С. Не потребуется термообработки сварных соединений для снятия остаточных напряжений, что исключает необходимость использования печей для термообработки и камер для сварки с контролируемой атмосферой. При необходимости термообработка сварных узлов для предотвращения поводок от остаточных напряжений (например, крупногабаритных конструкций типа рам, ферм, экранов донной защиты и т.д.) может проводиться в воздушной атмосфере без последующей пескоструйной очистки и травления. Сварку деталей можно осуществлять всего лишь при струйной защите аргоном, не боясь окисления шва. Сплав будет работоспособен в широком интервале температур Т=(–253…+450) °С. Он открывает широкие перспективы для применения титана в ракетостроении взамен нержавеющих сталей, позволит практически втрое улучшить массовые характеристики изделий[1].

Повышение прочности металлических материалов традиционными методами (увеличением содержания легирующих элементов, улучшением технологий термомеханического упрочнения и т.д.) к настоящему времени исчерпало свои возможности. Современные сплавы содержат большое количество дорогостоящих и редких металлов: кобальта, вольфрама, ниобия, молибдена, никеля и др., что резко повышает их стоимость. Кроме того, значительное увеличение количества легирующих элементов в сплавах приводит к зональной и объемной ликвации в слитках и, как следствие, к анизотропии свойств полуфабрикатов и деталей из них. Большой резерв в повышении свойств конструкций РКТ лежит в использовании интерметаллидных соединений. Для разработки жаропрочных конструкционных материалов на основе интерметаллидных соединений наибольший интерес представляют системы титан - алюминий и никель - алюминий, железо - хром - алюминий.

Интерметаллиды (химические соединения металлов) по своей структуре занимают промежуточное положение между металлами и керамикой. Они имеют сложную кристаллическую структуру с наличием в межатомных связях до 30 % ковалентной составляющей, что и определяет их уникальные физико-механические свойства - высокие жаропрочность и жаростойкость, высокую коррозионную стойкость в сравнении с нержавеющими сталями (особенно в кислороде) и высокую износостойкость. Кроме того, интерметаллиды имеют низкую плотность. Интерметаллидные сплавы на основе титана могут работать до температуры Т=850 °С без защитных покрытий, сплавы на основе никеля – до температуры Т=1500 °С.

Весь комплекс свойств интерметаллидов может оказать революционное влияние на многие области техники и в первую очередь на создание перспективных образцов авиакосмической техники, в том числе летательных аппаратов с гиперзвуковыми скоростями. Использование интерметаллидов в двигательных установках (ротор, статор, крыльчатки, клапанная группа, неохлаждаемые сопла и т.п.) позволит повысить удельную тягу двигателей на 25. 30 %,обеспечит снижение массы конструкций до 40 %.

Жаропрочность

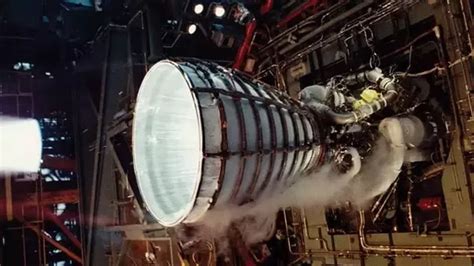

Жаропрочные стали и сплавы предназначены для изготовления деталей котлов, газовых турбин, реактивных двигателей, ракет, атомных устройств и др., работающих при высоких температурах.

Сопротивление металла ползучести и разрушению в области высоких температур при длительном действии нагрузки называют жаропрочностью. Жаропрочность характеризуется условным приделом ползучести и пределом длительной прочности.

Жаропрочные сплавы для работы при высоких температурах Т=(700…950) °С создаются на основе железа, никеля и кобальта, а для работы при еще более высоких температурах Т=(1200…1500) °С – на основе хрома, молибдена и других тугоплавких металлов.

Рабочие температуры жаропрочных сталей составляют Т=(500…750) °С. При температурах до Т=600 °С чаще используют стали на основе α-твердого раствора, а при более высоких температурах – на основе γ-твердого раствора с гранецентрированной кубической решеткой[2, с. 340].

Тугоплавкие металлы

Тугоплавкие металлы - класс химических элементов, имеющих очень высокую температуру плавления и стойкость к изнашиванию такие как: молибден, вольфрам, ниобий, тантал, рений с температурой плавления Т=(2468…3410) °С. Выражение тугоплавкие металлы чаще всего используется в таких дисциплинах как материаловедение, металлургия и в технических науках. Определение тугоплавких металлов относится к каждому элементу группы по-разному. Основными представителями данного класса элементов являются элементы пятого периода — ниобий и молибден; третьего периода — тантал, вольфрам и рений. Все они имеют температуру плавления выше Т=2000 °C, химически относительно инертны и обладают повышенным показателем плотности. Благодаря порошковой металлургии из них можно получать детали для разных областей промышленности.

Интерес к тугоплавким металлам и сплавам на их основе возрос в связи со строительством ракет, космических кораблей, атомных реакторов и развитием энергетических установок, отдельные детали и узлы которых работают при температурах до Т=(1500…2000) °С.

Молибден и вольфрам в чистом виде используют в радио- и электронной промышленности (нити накаливания, листовые аноды, сетки, пружины катодов, нагреватели и т.д.) вследствие малого поперечного сечения захвата нейтронов и отсутствия взаимодействия с расплавленными щелочными металлами ниобий применяют для изготовления теплообменников атомных реакторов.

Температура плавления тугоплавких элементов самая высокая, исключая углерод и осмий. Данное свойство зависит не только от их свойств, но и от свойств их сплавов.

Сопротивление к деформации ползучести является определяющим свойством тугоплавких металлов. У обычных металлов деформация начинается с температуры плавления металла, а отсюда деформация ползучести в алюминиевых сплавах начинается от Т=200 °C, в то время как у тугоплавких металлов она начинается от Т=1500 °C. Это сопротивление к деформации и высокая температура плавления позволяет тугоплавким металлам быть использованными, например, в качестве деталей реактивных двигателей или при ковке различных материалов.

Общие свойства тугоплавких металлов. Тугоплавкие металлы и их сплавы привлекают внимание исследователей из-за их необычных свойств и будущих перспектив в применении.

Физические свойства тугоплавких металлов, таких как молибден, тантал и вольфрам, их показатели твёрдости и стабильность при высоких температурах делает их используемым материалом для горячей металлообработки материалов как в вакууме, так и без него. Многие детали основаны на их уникальных свойствах: например, вольфрамовые нити накаливания способны выдерживать температуры вплоть до Т=3073 K.

Однако, их сопротивляемость к окислению вплоть до Т=500 °C делает это одним из главных недостатков этой группы. Контакт с воздухом может существенно повлиять на их высокотемпературные характеристики. Именно поэтому их используют в материалах, в которых они изолированы от кислорода.

Сплавы тугоплавких металлов — молибдена, тантала и вольфрама — применяются в деталях космических ядерных технологий. Эти компоненты были специально созданы в качестве материала способного выдержать высокие температуры[3].

2 Металлы применяемые в космическом кораблестроении

Открытый еще в конце XVIII в. бериллий 100 с лишним лет оставался «безработным» элементом, хотя химикам уже были известны его уникальные и очень полезные свойства. Для того чтобы эти свойства перестали быть «вещью в себе», требовался определенный уровень развития науки и техники. В 30-х годах академик А. Е. Ферсман называл бериллий металлом будущего. Сейчас о бериллии можно и должно говорить как о металле настоящего.

Бериллий — относительно твёрдый, но хрупкий металл серебристо-белого цвета. Имеет высокий модуль упругости λ=300 ГПа. На воздухе активно покрывается стойкой оксидной плёнкой BeO.

По многим химическим свойствам бериллий больше похож на алюминий, чем на находящийся непосредственно под ним магний (проявление «диагонального сходства»).

Замедлители и отражатели из бериллия и его окиси позволяют намного уменьшить размеры активной зоны реакторов, увеличить рабочую температуру и эффективнее использовать ядерное топливо. Поэтому, несмотря на высокую стоимость бериллия, его использование считают экономически оправданным, особенно в небольших энергетических реакторах для самолетов и морских судов.

Большая теплопроводность (в четыре раза выше, чем у стали), большая теплоемкость и жаропрочность позволяют использовать бериллий и его соединения в теплозащитных конструкциях космических кораблей. Из бериллия была сделана внешняя тепловая защита капсулы космического корабля «friendship-7», на котором Джон Гленн первым из американских космонавтов совершил (после Юрия Гагарина и Германа Титова) орбитальный полет.

В еще большей мере космическую технику привлекают в бериллии легкость, прочность, жесткость, и особенно – необыкновенно высокое отношение прочности к весу. Поэтому бериллий и его сплавы все шире используются в космической, ракетной и авиационной технике.

Благодаря способности сохранять высокую точность и стабильность размеров бериллиевые детали используют в гироскопах – приборах, входящих в систему ориентации и стабилизации ракет, космических кораблей и искусственных спутников Земли.

Железо - незаменимый элемент любых инженерных конструкций. Железо в виде разнообразных высокопрочных нержавеющих сталей – второй по применению металл в ракетах.

Везде, где нагрузка сосредоточена в точке или нескольких точках, сталь выигрывает у алюминия. Сталь гораздо лучше переносит вибрацию, более терпима к нагреву, дешевле, нужна для стартового сооружения.

Сталь - сплав железа с углеродом и с другими элементами. Сталь содержит не более 2,14 % углерода (при большем количестве углерода в железе образуется чугун). Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость.

Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью называется содержащий не менее 45 % железа сплав железа с углеродом и легирующими элементами (легированная, высоколегированная сталь).

По химическому составу стали делятся на углеродистые и легированные; в том числе по содержанию углерода – на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (0,25…0,60 % С) и высокоуглеродистые (0,6…2,0 % С); легированные стали по содержанию легирующих элементов делятся на низколегированные – до 4 % легирующих элементов, среднелегированные – до 11 % легирующих элементов и высоколегированные – свыше 11 % легирующих элементов.

Стали, в зависимости от способа их получения, содержат разное количество неметаллических включений. Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные.

Свойства сталей зависят от их состава и структуры, которые формируются присутствием и процентным содержанием следующих составляющих:

– Углерод – составная часть, с увеличением содержания которой в стали увеличивается её твердость и прочность, при этом пластичность уменьшается.

– Кремний и марганец (в пределах 0,5. 0,7 %) существенного влияния на свойства стали не оказывают.

– Сера является вредной примесью, образует с железом химическое соединение FeS (сернистое железо). Сернистое железо в сталях образует с железом эвтектику с температурой плавления Т=1258 К, которая обусловливает ломкость материала при обработке давлением с подогревом. Указанная эвтектика при термической обработке расплавляется, в результате чего между зернами теряется связь с образованием трещин. Кроме этого, сера уменьшает пластичность и прочность стали, износостойкость и коррозионную стойкость.

Удивительные свойства космического металла. Часть 1

Сегодня титан является одним из наиболее популярных металлов. Он очень прочный и легкий, его плотность немногим выше плотности алюминия. При одинаковой прочности титановые конструкции легче стальных на 45 %. Сплавы титана находят применение во многих отраслях промышленности, а особенно в авиакосмической сфере. Благодаря своим уникальным свойствам титан применяется при изготовлении как ортопедических и стоматологических имплантов, так и самолетов последнего поколения и космических кораблей.

Каждая отрасль техники по мере своего развития предъявляет все более разнообразные и высокие требования к металлам. Но наиболее ответственные требования предъявляются к металлам спутников и космических кораблей —в них должен сочетаться весь комплекс лучших механических, физических и химических свойств. Достижения в получении прочных материалов в определенной степени влияют на успехи в освоении космоса. В Северной Америке и Европейском Союзе с развитой аэрокосмической и военной оборонной промышленностью, но особенно в Соединенных Штатах, около 50 % спроса на титановую продукцию приходится на аэрокосмическую и военную оборону.

Титан — материал, жизненно важный для развития авиации, известен как «металл ХХI века». С момента его открытия он относится к редким элементам. Однако его следует считать редким только потому, что титан — новый элемент, сравнительно недавно освоенный человеком. По своей же распространенности во Вселенной и на нашей планете титан редким элементом назвать никак нельзя. Он обнаружен в спектре Солнца и в его атмосфере, а также в атмосфере звезд различных типов. Автоматические космические аппараты зафиксировали наличие титана на Марсе и на Венере, в очень больших количествах — в лунных породах, а на нашей планете титан находят во всех типах пород земной коры, в морях и океанах, в атмосфере и даже в растениях и тканях живых организмов.

НОВАЯ ТЕХНИКА И ТЕХНОЛОГИИ ТРЕБУЮТ ПРИМЕНЕНИЯ НОВЫХ МЕТАЛЛОВ

Американские ученые проводили эксперименты, чтобы установить, как воздействуют на различные металлы условия космического пространства, в частности глубокий вакуум. Образцы исследуемых материалов помещали в вакуумную камеру с давлением, соответствующим разрежению на высоте 800 км над землей. Были получены интересные результаты. Так, выяснилось, что в этих условиях некоторые металлы — кадмий, цинк и сплавы магния — испаряются. Наиболее устойчивыми оказались сталь, титан, вольфрам и платина. Среди них лидируют титан и его сплавы, уверенно шагнувшие в космос.

Для современных сверхзвуковых самолетов требуется, чтобы они имели относительно низкий структурный весовой коэффициент, что обеспечивает титановый сплав, имеющий прочность, близкую к стали средней прочности, но обладающий низкой плотностью. Вместо конструкционной стали и жаропрочного сплава он позволяет значительно снизить конструкционный вес и стоимость самолета.

Плотность титана равна 4500 кг/м3 при комнатной температуре. Если затрагивать физические свойства титана, то можно отметить его высокую удельную прочность, прочности при высоких температурах, маленькую плотность и коррозийную стойкость. Механическая прочность титана в два раза выше прочности железа и в шесть — алюминия. При высоких температурах, когда легкие сплавы уже не работают (на основе магния и алюминия), на помощь приходят титановые сплавы. К примеру, самолет на высоте в 20 км развивает скорость в три раза выше, чем скорость звука. И температура его корпуса при этом около 300 °С. Такие нагрузки выдерживает только титановый сплав.

Продолжение статьи читайте в январьском номере журнала "Наука и техника" за 2020 год. Доступна как печатная, так и электронная версии журнала. Оформить подписку на журнал можно здесь.

В магазине на сайте также можно купить магниты, календари, постеры с авиацией, кораблями, сухопутной техник

Какие металлы используют в ракетах?

Космические сплавы выдерживают перепады температур, устойчивы к внешним факторам и не дают микротрещин, которые могут привести к поломкам и авариям.

Современная ракета состоит из множества различных материалов, но именно металлы составляют конструкционную основу современной космической техники.

«Крылатый металл» алюминий перешел из авиации в ракетостроение. Но здесь выяснилось, что его свойства не до конца удовлетворяют потребности конструкторов. Он хоть легкий и пластичный, но недостаточно прочный. Поэтому чаще используют дуралюмин или дюралюминий. В этом сплаве (а точнее – в целой группе сплавов) содержится не только алюминий, но и достаточное количество меди и марганца, которые повышают его прочность и жесткость. Однако такой материал плохо поддается сварке. Дюралюминиевые части, как правило, соединяют клепкой и болтами, что не гарантирует герметичность. Поэтому дуралюмин применяют в так называемых «сухих» отсеках ракет.

В космонавтике чаще используются сплавы алюминия с магнием (до 6%), которые можно деформировать и сваривать. Из подобного сплава был создан корпус первого искусственного спутника земли – того самого шарика, который в октябре 1957 года был выведен на орбиту Земли. Также из алюминиево-магниевого сплава были изготовлены баки Р-7 – двухступенчатой баллистической ракеты, которая стала первой советской ракетой-носителем.

Космическая гонка между привела к разработке и появлению большого количества более прочных сплавов на основе алюминия, в составе которых было до десятка компонентов. Но самыми прочными и легкими оказались сплавы из алюминия и лития.

Хоть сплавы «авиационного металла» остаются №1 по объемам использования в космической технике, но и сталь для авиационно-космической промышленности – незаменимый материал. Как в прошлом, так и сейчас. От цельных стальных корпусов, отказались после начала производства ракет, состоящих из нескольких ступеней. Но и сейчас есть космическая сталь – это различные марки «нержавейки».

Этот металл выигрывает у алюминиевых сплавов в жесткости. Конструкции из нержавеющей стали, которые должны выдерживать космические перегрузки и не деформироваться, получаются более компактными и легкими. К тому же сталь, даже самых экзотических марок, дешевле.

Сейчас из нержавеющей стали производят баки для ракетного топлива. При этом стенки этих огромных конструкций очень тонкие. Например, американский разгонный блок Centaur имеет толщину стенок 0,51 мм. Чтобы это изделие высотой 12,68 м и диаметром 3,05 м не сминалось под собственным весом, его форму поддерживают за счет искусственно созданного внутреннего давления. Фактически его надувают как воздушный шарик.

Третий по распространенности металл, который используют в ракетах – это медь. Он тяжелый и дорогой, но имеет фантастическую теплопроводность. Поэтому из медных сплавов (как правило, это хромистая бронза) делают внутреннюю стенку ракетного двигателя. Она выдерживает жар в 3000°C, который вырывается из сопел во время старта.

Среди других металлов, которые нашли свое место в ракетной технике, можно выделить титан и серебро. Они важны с технологической точки зрения. Но вот объемы использования – незначительные. Ведь при выводе космического корабля на орбиту важен каждый килограмм, а удельный вес титана в 1,6 раза больше, чем у алюминия. При этом металлический титан и его сплавы, равно как и серебро, гораздо дороже стали и алюминиевых сплавов.

Сталь в ракетостроении

В современном мире на замену металлам и сплавам (в частности, стали) все чаще приходят стекло- и углепластик. Космическая сфера – не исключение. Например, корпуса американских многоразовых космических челноков (шаттлов) имели систему тепловой защиты из семи разных волокнистых и керамических материалов.

Еще одна новация – использование больших 3D-принтеров, которые могут создавать цельные элементы космических кораблей сложной формы. Акцент на такую возможность делают некоторые частные космические фирмы. Но что примечательно, среди используемых материалов – различные металлические сплавы. Новая технология позволяет избежать сварки, гибки и других операций, которые, как мы помним, невозможны с некоторыми легкими металлами.

А что же думает Илон Маск о будущем космонавтики? Можно ли использовать сталь для космических аппаратов?

В конце 2018 года в одном из интервью он сообщил, что сверхтяжелая ракета-носитель Starship, которая должна обеспечить доставку грузов на Луну и Марс, будет создана из нержавеющей стали. Это проще, дешевле и быстрее.

По его словам, 1 килограмм углеродного волокна стоит 135 долларов США. А с учетом отбраковки – до $200. К тому же его нужно очень много. А вот цена 1 кг стали стоит около $3. И она не является дефицитом, так как в мире много производителей листовой нержавеющей стали. Уже разработаны и испытаны специальные сплавы, которые хорошо выдерживают перепады температур. Они устойчивы к внешним факторам и не дают микротрещин, которые могут привести к поломкам и авариям. А нержавеющая сталь с добавлением хрома и никеля хорошо переносит и сверхнизкие температуры ракетного топлива.

В результате исследований, в марте 2019 года на заводе Маска было демонтировано многомиллионное оборудование для производства углепластикового корпуса ракеты, на который первоначально была сделана ставка. А 29 сентября того же года во время презентации полноразмерного прототипа Starship от компании SpaceX, Маск сказал, что благодаря использованию стали, на материалы для одной ракеты будет потрачено не $ 400-500 млн., а лишь $ 10 млн! И это будут корабли многоразового использования.

Из какого металла делают спутники и/или ракеты?

К сожалению, наши технологии не достигли такого этапа развития, чтобы один материал мог применяться для совершенно разных целей. Но, тем не менее, человечество оказалась достаточно развито для того, чтобы использовать в своих целях огромное число природных и искусственно созданных материалов: металлов, керамики, полимеры.

Давайте же поговорим подробнее про том, какие материалы и для чего использует человечество.

Металлы

Это основные конструкционные материалы для изделий ракетно-космической техники, их масса в массе сухих изделий, в некоторых случаях, составляет более 90 %. Это ничуть не удивительно, что человек стал использовать в космической промышленности именно металлы. Это наиболее подходящий по совокупности характеристик класс материалов.

Начало развития серьезной космонавтики пришлось на конец Второй Мировой войны и послевоенный период, к тому моменту широко было освоено производство и использование алюминия и его модификаций для нужд авиации. Очень легкий и имеющий неплохую прочность, он был первым материалом из которого делались обшивка ракет и некоторые конструкционные элементы.

Из сплава алюминия и лития, например, были сделаны баллоны для водорода на "Энергии" и американском шаттле.

Вторым в списке, но точно не по значению и не по проценту использования, идет сталь. Сталь, в отличие от алюминия, обладает более высокими прочностными свойствами, обладает веской вибрационной стойкостью. Что это значит? А то, что при использовании стальных деталей, можно уменьшать их толщину, до разумных пределов, а, следовательно, и массу, для критически важных деталей. В итоге получаем легкую, но прочную деталь, в добавок еще и коррозионно стойкую.

Со временем, сталь начала вытесняется титаном, еще более легким и прочным материалом, но будучи более тяжелым в обработке титан все еще не вытеснил сталь из космической отрасли.

Медь. От банального примера проводов я откажусь и скажу, что медь используется для покрытия стенок сопел ракетных двигателей у "Союзов" связано это с её тугоплавкостью. Сейчас, на смену меди идут более технологичные, удобные в обработке материалы по типу: графита, эрозионно стойких пластмасс и углепластика. Но это я забежал немного вперед.

Часто на спутниках и вторых, третьих ступенях ракет можно увидеть серебряную или золотую фольгу. Часто это целый теплозащитный пирог из разных материалов, слоев алюминиевых листов, разделенных специальным термически непрозрачным пластиком или графитовой пеной. Назначение этих фольг, защита аппаратов от перегрева и чрезмерного охлаждения.

"Золотая фольга" термозащита для спутника

Если интересна эта тема, то советую это видео "Why Won't it Melt? How NASA's Solar Probe will Survive the Sun".

Полимеры

При возвращении на Землю, проходя через плотные слои атмосферы, спускаемый аппарат или корабль сильно нагреваются. И под сильно, я имею ввиду очень сильно, до такой степени, что на определенном этапе вокруг капсулы возникает слой плазмы достигающей температуры 1400 градусов Цельсия.

Рисунок возвращения спускаемой капсулы на Землю

А вот, например, шкала температур нагрева для "Бурана". Колоссальные температуры!

Поэтому, с ранних пор развития космонавтики, перед конструкторами и технологами встал острый вопрос обеспечения теплозащиты для кораблей, возвращающихся и космоса. Изначально для этих целей были разработаны специальные пластмассы на основе феноло-формальдегидных смол, обладающие хорошими теплопоглощающими свойствами. В начале 60-х годов были разработаны также Новые материалы на основе эпоксидных смол.

У такой защиты был существенный минус до поры до времени не волновавший специалистов из отрасли. Дело в том, что такая защита была одноразовая. Испытывая воздействие температур, защита разрушалась тем самым уберегая корабль. Но с развитием космической техники и с появлением идеей по созданию многоразовых кораблей такой метод защиты был не выгоден. Нужны были новые решения

Керамика

Да, керамика — это не только красивые сервизы или статуэтки, это еще и важный материал для космической отрасли.

Инженеры NASA при разработке шаттла пришли к выводу, что керамика обладает рядом уникальных особенностей таких как: высокая термостойкость, малый коэффициент расширения при нагреве, легкость материала и еще ряд важных параметров.

Решено было делать термозащитные плитки для «Спейс Шаттла» по керамической технологии. Защита состояла из: кварцевого барьерного слоя, излучающего слоя, состоящего из высококремнеземного стекла и излучающего агента, глазурованный слой толщиной от 2 до 4 мм, состоящий из высококремнеземного стекла и боросиликатного стекла в соотношении от 3:1 до 19:1

Астронавты осматривают теплозащиту шаттла

Пара слов про спутники и АМС

Все то что написано выше, справедливо и для космических аппаратов, и для АМС. Сталь и алюминий заменяется на титан. Там, где можно отказываются от металла его заменяют композитами, углеродными материалами, пластмассами.

Да, пока до полного отказа от металла далеко, но некогда прочному, термостойкому и надежному материалу находят замену, подчас еще более прочную, легкую и, что тоже важно, дешевую и более простую в производстве.

Быть может, когда-нибудь в космос будут летать не огромные металлические монстры, а легкие ракеты из переработанных материалов, а просторы космоса будут бороздить корабли причудливых форм из органических выращенных или напечатанных материала. Кто знает?

Читайте также: