Металлы и сплавы анализ и исследование

Обновлено: 18.05.2024

Металлография – наука о структуре металлов и сплавов; раздел металловедения. Металлография исследует закономерности образования структуры металла, изучает его макроструктуру и микроструктуру, атомно-кристаллическое строение, влияние структуры на механические, электрические, магнитные и другие свойства.

Макроструктуру металлов и сплавов в металлографии наблюдают невооружённым глазом либо при небольшом увеличении (в 30–40 раз). Макроструктура характеризуется формой и расположением крупных кристаллитов (зёрен), наличием и расположением различных дефектов металлов, распределением примесей и неметаллических включений.

Исследования микроструктуры в металлографии производят с помощью светового или электронного микроскопов, с помощью дифрактометра

Металлография позволяет устанавливать взаимосвязь между структурой и свойствами металлических материалов. Устанавливая закономерности образования структуры, металлография прогнозирует свойства новых сплавов.

Помимо закономерностей образования структуры, металлография изучает условия и причины возникновения при кристаллизации, пластической деформации и рекристаллизации текстуры металлов, которая обусловливает анизотропию свойств поликристаллического материала.

Изучение структуры металла в металлографии проводят на специально подготовленных плоских и гладких поверхностях – шлифах. Приготовление шлифа заключается в шлифовке и последующей полировке металла.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП– 150402.65–2015 051486 ПЗ |

Металлография включает в себя и физические методы контроля и исследования металлов, такие как рентгеноструктурный анализ, определение теплоёмкости и электросопротивления, неразрушающий контроль металлов и др.

| Рисунок 2. Схема металлографического микроскопа: 1 – микрошлиф; 2 – предметный столик; 3 – микрометрический винт (грубая наводка); 4 – источник света; 5 – окуляр; 6 – призма; 7 – микрометрический винт (точная наводка); 8 – объектив |

| Изм. |

| Лист |

| № докум.№ |

| Подпись |

| Дата |

| Лист |

| КП– 150402.65–2015 051486 ПЗ |

В металлографической практике форма сечений микрочастиц (или самих микрочастиц) оценивается главным образом чисто качественными понятиями. Например, форма микрочастиц цементита в перлите определяется как зернистая, четкообразная или пластинчатая. Имеет место качественная металлография. Часто применяется полуколичественная оценка условными баллами при помощи шкал структур, представляющих произвольный набор тех же определений качественной металлографии, расположенных в определённой последовательности.

Количественная металлография – это металлография, занимающаяся изучением количественных характеристик микроструктуры.

Реальное положение вещей таково, что количественная металлография стала возможна относительно недавно, в конечном итоге – благодаря автоматическим анализаторам изображений (ААИ) и находится ещё только в начале своего развития. Основные операции количественной металлографии – подсчет, измерение и классификация элементов, находящихся в поле зрения. Под элементами пространственного микроскопического строения понимаются различные микрочастицы (зёрна, кристаллиты, включения, выделения и др.), а также точечные, линейные, ареальные (плоскостные) образования (точки, линии и поверхности стыка микрочастиц). Результатом операций количественной металлографии могут быть, в частности, количественные параметры зерна или объемные доли различных фаз в структуре сплава.

Стереометрическая металлография – это комплекс методов количественной оценки пространственного микроскопического строения металлов и сплавов. Более развёрнутое определение: стереометрическая

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП– 150402.65–2015 051486 ПЗ |

В качестве обобщения можно отметить, что металлография вообще является стереологическим методом качественного и количественного исследования структуры металлов и сплавов. Качественные (описательные) методы исследования структуры позволяют описать с помощью баллов или условных обозначений тип, форму, размер и взаимное расположение обнаруженных фаз и структурных составляющих методом сравнения с ранее разработанными эталонами микроструктур. Задача количественной металлографии состоит в изучении характеристик пространственного строения структуры путем измерения численных параметров микроскопического изображения.

Металлографические исследования – это комплекс испытаний и аналитических мероприятий, направленный на изучение макроструктуры и микроструктуры металлов, исследование закономерностей образования структуры и зависимостей влияния структуры на механические, электрические и другие свойства металла (сплава).

При металлографическом исследовании выполняется ряд операций, в результате которых получают достоверные данные по качественному и количественному составу материала. Любое металлографическое исследование включает в себя четыре этапа:

· Собственно металлографический анализ

· Статистическая обработка результатов анализа.

Общая погрешность результатов металлографического исследования равна сумме погрешностей на каждом из вышеназванных этапов, и, конечно же, при выполнении металлографического исследования необходимо стремиться к получению результата с минимальной погрешностью.

Помимо комплекса мероприятий пробоподготовки для оптических исследований (включает в себя пробоотбор, запрессовку, шлифовку, полировку и травление), в металлографическое исследование обязательно входит процедура распознавания и анализа структуры с помощью микроскопии. Кроме того, сегодня сложно представить себе металлографические исследования без современных систем анализа изображения (программное обеспечение для металлографических лабораторий).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП– 150402.65–2015 051486 ПЗ |

Однако к функциям металлографической лаборатории нередко относят также исследования механических свойств металлов и сплавов. В случаях, когда на предприятии нет отдельной службы, такой как лаборатория механических испытаний, к разряду металлографических исследований относят также такие испытания, как:

Методы исследования металлов и сплавов

Металлы и сплавы обладают разнообразными свойствами. Используя один метод исследования металлов, невозможно получить информацию обо всех свойствах. Используют несколько методов анализа [3, 6, 8].

Для определения химического состава используются методы количественного анализа:

1. Если не требуется большой точности, то используют спектральный анализ.

Спектральный анализ основан на разложении и исследовании спектра электрической дуги или искры, искусственно возбуждаемой между медным электродом и исследуемым металлом.

Зажигается дуга, луч света через призмы попадает в окуляр для анализа спектра. Цвет и концентрация линий спектра позволяют определить содержание химических элементов в металле.

Используются стационарные и переносные стилоскопы.

2. Рентгеноспектральный анализпозволяет получать более точные сведения о химическом составе. Проводится на микроанализаторах. Позволяет определить состав фаз сплава, а также характеристики диффузионной подвижности атомов.

Различают макроструктуру, микроструктуру и тонкую структуру.

Дляизучения структурыметалла используют:

1. Макроструктурный анализ (макроанализ)– изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении (до 30 раз) с помощью лупы на специальных макрошлифах (темплетах). Осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными реактивами). Позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованых, штампованных и катаных заготовок, а также причины разрушения деталей.

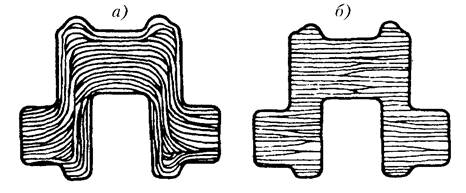

При этом устанавливают: вид излома (вязкий, хрупкий и другие виды излома); размер, форму и расположение зерен и дендритов литого металла; дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины, дефекты сварки); химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой; волокна в деформированном металле. Волокнистая структура металла позволяет судить о технологии изготовления детали (сварная, штампованная, полученная обработкой резанием).

2. Микроструктурный анализ (микроанализ) – изучение поверхности с помощью световых микроскопов (оптических). Увеличение 50 – 2000 раз. Позволяет обнаружить элементы структуры размером до 0,2 мкм.

Для этого используют образцы – микрошлифы с блестящей полированной поверхностью, так как структура рассматривается в отраженном свете. При этом можно наблюдать микротрещины и неметаллические включения.

Для выявления микроструктуры поверхность травят реактивами, зависящими от состава сплава. Различные фазы протравливаются неодинаково и окрашиваются по-разному, что позволяет выявить форму, размеры и ориентацию зерен, отдельные фазы и структурные составляющие.

Кроме световых микроскопов используют электронные микроскопы (просвечивающие, растровые) с большой разрешающей способностью. Изображение формируется с помощью потока быстро летящих электронов. Электронные лучи с длиной волны (0,04 – 0,12) 10 −8 см дают возможность различать детали объекта по их размерам, соответствующим межатомным расстояниям. При использовании просвечивающих микроскопов поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте.

Различают косвенные и прямыеметоды исследования.

При косвенном методе изучают не сам объект, а его отпечаток – кварцевый или угольный слепок (реплику), отображающий рельеф микрошлифа для предупреждения вторичного излучения, искажающего картину.

При прямом методе изучают тонкие металлические фольги, толщиной до 300 нм на просвет. Фольги получают непосредственно из изучаемого металла.

В растровых микроскопах изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже (25 – 30 нм), чем у просвечивающих микроскопов.

3. Для изучения атомно-кристаллического строения твердых тел (тонкое строение) используются рентгенографические методы, позволяющие устанавливать связь между химическим составом, структурой и свойствами тела, тип твердых растворов, микронапряжения, концентрацию дефектов, плотность дислокаций.

К физическим методам исследования можно отнести:

1. Термический анализ, основанный на явлении теплового эффекта. Фазовые превращения в сплавах сопровождаются тепловым эффектом, в результате на кривых охлаждения сплавов при температурах фазовых превращений наблюдаются точки перегиба или температурные остановки. Метод позволяет определить критические точки.

2. Дилатометрический метод.При нагреве металлов и сплавов происходит изменение объема и линейных размеров – тепловое расширение. Если изменения обусловлены только увеличением энергии колебаний атомов, то при охлаждении размеры восстанавливаются. При фазовых превращениях изменения размеров необратимы. Метод позволяет определить критические точки сплавов, температурные интервалы существования фаз, а также изучать процессы распада твердых растворов.

3. Магнитный анализ.Используется для исследования процессов, связанных с переходом из парамагнитного состояния в ферромагнитное (или наоборот), и при этом возможна количественная оценка этих процессов.

Методы исследования строения металлов

Исследованием структуры металлов и их сплавов определяется пригодность их к эксплуатации в различных условиях работы. К важнейшим методам исследования относят макро- и микроанализ, рентгеновский и термический анализ, а также дефектоскопию: магнитную, ультразвуковую, при помощи радиоактивных изотопов. С помощью макроанализа изучают структуру, видимую невооруженным глазом или через лупу, по изломам металла и макрошлифам. Для макроанализа отшлифовывают одну из поверхностей образца, затем «травят» ее одной из кислот. Макроанализ выявляет трещины, газовые пузыри, усадочные раковины, расположение волокон в прокате, поковках. По макроструктуре, например коленчатых валов, судят об их качестве. На рис. 9 представлены расположения волокон — правильное (а) и неправильное (б).

Микроанализ выявляет структуру по микрошлифам при увеличении в оптических микроскопах до 2500 раз, а в электронных микроскопах — до 25000 раз. Это важнейший анализ, позволяющий всесторонне изучить качество металла, определить структурные составляющие, форму и размер зерен, микродефекты, лежащие под поверхностью, неметаллические включения, качество термообработки. На основании микроструктуры можно объяснить причины неудовлетворительных механических свойств, не производя их испытаний. Микрошлифы изготовляют путем тонкого шлифования или полирования. При травлении различные составляющие структуры растворяются: одни зерна слабее, другие — сильнее; под микроскопом они видны как более темные или более светлые. Рентгеновский анализ применяют для исследования структур кристаллов и дефектов на определенной глубине внутри металла. Рентгеновские лучи проникают через тело, непроницаемое для видимого света, поэтому возможно обнаружить внутренний дефект, не разрушая металла. Глубина проникновения рентгеновских лучей в сталь составляет 100 мм. Исследование дефектов, лежащих на большой глубине, осуществляют с помощью γ-лучей.

Методами спектрального и химического анализов определяют химический состав металлов и сплавов. Спектральный анализ производится по спектру, получаемому от свечения металлов в раскаленном состоянии. Одни металлы дают линию желтого света, другие - зеленого и т. д. Таким образом можно обнаружить наличие любого металла, даже если его количество ничтожно мало.

Магнитная дефектоскопия позволяет исследовать ферромагнитные металлы: сталь, никель, кобальт. Она выявляет дефекты на глубине до 2 мм, например в сварных швах: раковины, трещины, неметаллические включения. Дефектные места обладают низкой магнитопроницаемостью и рассеивают магнитные силовые линии, которые огибают эти места, замыкаясь в магнитных полюсах (рис. 10).

Ультразвуковая дефектоскопия осуществляет эффективный контроль качества изделия и заготовок любых металлов на большой глубине. Ультразвуковая волна направляется на поверхность изделия, проникает вглубь и проходит через всю толщу металла. При отсутствии дефекта звуковые волны распространяются нормально.

Если па пути встретится дефект, то интенсивность ультразвука изменится. По изменению этой интенсивности выявляют дефект.

Ультразвуковая дефектоскопия широко применяется при контроле качества поковок, проката, роторов турбин, рельсов и т. д.

С помощью радиоактивных изотопов в металлургии обнаруживают попадание в металл шлака, скорость диффузии углерода в стали при цементации. Они помогают следить за изнашиванием деталей машин или огнеупорной кладки. Радиоактивность изотопов в изношенных местах изменяется из-за уменьшения количества изотопов на поверхности трения, при этом происходит изменение излучения, которое легко обнаружить

Металлографический анализ металлов и сплавов

Читайте также: