Металлы и сплавы для автомобиля

Обновлено: 06.07.2024

Общие сведения о цветных металлах и сплавах, применяемых в конструкции автомобилей

К цветным металлам, имеющим широкое применение, относят: алюминий, медь, цинк, олово, свинец. На автомобилях эти металлы применяют главным образом в виде сплавов: алюминиевых, медных и антифрикционных.

Для получения цветных металлов используют руды этих металлов, которые в отличие от железных руд имеют полезное содержание в пределах 1—3% и только иногда до 5—10%. Поэтому бедные руды цветных металлов обогащают флотационным способом.

Вследствие разной смачиваемости мельчайшие части минералов прилипают к пузырькам воздуха и поднимаются на поверхность пульпы, а более тяжелые частицы оседают на дно машины. В результате на поверхности пульпы в машине образуется спой минерализованной пены, которая сгребается в желоб машины п поступает дальше в сгустители и превращается в концентрат.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Богатые руды цветных металлов перерабатывают в металлы непосредственно пирометаллургпческими способами, выщелачиванием и последующим электролизом.

Алюминий — легкий и дешевый металл. Плотность алюминия 2,7 г/см3 в 3 раза меньше, чем у стали. Имеет хорошую коррозионную стойкость, высокую теплопроводность и пластичность. Добывают алюминий главным образом из бокситов, где он содержится в виде глинозема А1203. Применяется алюминий в составе сплавов.

Медь — металл желтовато-красного цвета, плотностью 8,94 г/см3. Обладает высокой электро- и теплопроводностью, пластичностью и коррозионной стойкостью.

Цинк — серовато-белый металл с высокими литейными и антикоррозионными свойствами. Плотность 7,13 г/см3. При нормальной температуре он очень хрупок и только при нагреве до 100—150 °С приобретает пластичность и легко поддается операциям ковки, прокатки и волочению. Получают цинк из обогащенных свинцово-ципковых руд, куда он входит в виде соединения ZnS.

Цинк является компонентом медных сплавов — латуней, а также наносится на поверхность стальных деталей автомобиля с целью предохранения их от коррозии (цинкование).

Олово — блестящий белый металл, обладает низкой температурой плавления (231 °С) и высокой пластичностью. В оловянной руде всегда содержится большое количество примесшт других цветных металлов. Применяют олово в виде сплавов с медью (бронзы) и антифрикционных сплавов.

Свинец — металл голубовато-серого цвета, имеет низкую температуру плавления (327 °С) и высокую плотность 11,34 г/см3.

Свинец используется для изготовления автомобильных аккумуляторных батарей, а также входит в состав медных (латунь, бронза) и антифрикционных сплавов и припоев.

Алюминиевые сплавы по способу производства делятся на литейные и деформируемые. По сравнению с алюминием онц имеют значительно большую прочность и твердость.

Алюминиевые сплавы на основе системы А1 — Mg являются кор-розионностойкнми сплавами, хорошо обрабатываются резанием и долго сохраняют чистоту полированной поверхности.

Деформируемые алюминиевые сплавы используются для получения деталей различными методами обработки (давлением, прокаткой, прессованием). Они обладают небольшой плотностью, высокой тепло- и электропроводимостью, достаточной коррозионной стойкостью п хорошими пластическими свойствами. Деформируемые сплавы могут упрочняться термической обработкой (закалкой).

Алюминиевые сплавы очень широко применяются в конструкции автомобилей.

Сплавы на основе меди с цинком называют латунями, а с оловом и другими элементами — бронзам и.

Латуни обладают высокой пластичностью и прочностью. При увеличении содержания цинка прочность сплава повышается, но понижается его температура плавления. Латуни можно обрабатывать давлением (волочение, прокатка, штамповка, горячее прессование).

Марка латуни содержит буквы и цифры. Обычно она начинается с буквы «Л», которая обозначает латунь. Следующие за ней русские буквы обозначают компоненты сплава, кроме цинка, который в марке не указывается. Цифры обозначают процентное содержание меди и остальных компонентов. Например, ЛС60-2 означает, что латунь содержит 60% меди, 2% свинца и остальное будет процентное содержание цинка.

Латуни применяют на автомобилях для изготовления деталей систем охлаждения: бачков и трубок радиаторов, деталей электрооборудования, различных втулок, пробок, штекеров, наконечников и т. д.

Бронзы обладают хорошими характеристиками упругости, коррозионной стойкости, тепло-и электропроводности. Различают две группы бронз: оловянные и безоловянные. Оловянные бронзы хорошо свариваются, паяются и обладают антифрикционными свойствами. Безоловянные бронзы содержат в качестве присадок алюминий, бериллий, никель, кремний, марганец и т. д. Эти бронзы отличаются высокими пределами упругости, текучести, прочности и обладают хорошей коррозионной устойчивостью.

Бронзу маркируют по аналогии с латунью.

Бронзу на автомобилях применяют для изготовления детален топлпвоподающей аппаратуры, втулок шатунов двигателей, плоских и круглых пружин в системе питания, упорных шайб, шестерен полуосей и т. д.

Антифрикционные сплавы — это сплавы на основе олова, свинца или алюминия, обладающие высокими антифрикционными свойствами. Такие сплавы применяют главным образом для изготовления подппганнков скольжения коленчатых валов и втулок Распределительных валов. Указанные детали изготавливают штамповкой из предварительно прокатанной ленты или полосы.

В настоящее время для подшипников скольжения используют металлические или трехслойные вкладыши, в которых рабочий слой представляет собой свинцовую бронзу или пластичные алюминиеные сплавы.

Какие материалы используются в производстве кузовов автомобилей?

Материалы для кузовов автомобилей разнообразны, эти материалы используют с целью получения преимуществ, качеств или особенностей, которые может предложить каждый из них. Поэтому часто встречаются компоненты, структуры или кузова автомобиля, в которых сочетаются элементы различного характера.

Как правило, основными причинами, которые обусловливают существование различных материалов при изготовлении кузова — это цели добиться уменьшения веса и увеличения прочности и безопасности сбора за счет применения более легких, но прочных материалов.

Основные материалы для кузовов автомобилей

Материалы, которые в основном используются в производстве кузовов, на протяжении последних лет — следующие:

- Сплавы железа: стали и легированных сталей

- Алюминиевые сплавы

- Сплавы магния

- Пластмассы и их сплавы, армированные или не армированные

- Смолы термореактивные со стекловолокном или углеродом

- Стекла

Из этих пяти материалов для кузовов автомобилей, сталь является наиболее широко используемой, следом идет пластик, алюминия и стекловолокно, которое, в настоящее время используется менее часто на автомобилях класса SUV. Кроме того, для некоторых транспортных средств высокого класса, начинают интегрировать компоненты магния и углеродного волокна.

В отношении роли каждого материала стоит отметить, что сталь присутствует в большинстве автомобилей, особенно в классах средних и низких. Также на автомобилях среднего сегмента, часто можно найти некоторые алюминиевые детали, как капот и пр. И наоборот, когда речь идет об автомобилях премиум-класса, алюминиевые детали получают преимущество. Присутствуют на рынке автомобили с кузовами, почти полностью изготовленными из алюминия, такие, как Audi TT, Audi Q7 или Range Rover Evoque.

Также следует отметить, что колесные диски могут быть стальными коваными, украшенными колпаками из пластика или сплава алюминия или магния.

С другой стороны, пластмасса присутствует в очень значимой степени в современных автомобилях (до 50% деталей, в некоторых машинах — пластиковые), особенно это касается интерьера автомобиля. Что касается материалов для кузова автомобиля — пластик можно найти в переднем и заднем бампере, обвесах, кузове и корпуса зеркал заднего вида, а также молдинги и некоторые другие декоративные элементы. Существуют модели Renault Clio, которые и имеют передние крылья из пластика или другой пример, менее распространенный, например, Citroen C4 Купе, у которого крепится на задней двери, синтетический материал.

Следом за пластмассами идут стеклоткани, как правило, используется для армирования пластика, образуя композитный материал для структурных компонентов, таких как передние и задние бамперы. Кроме того, также используются смолы на термостабильной основе полиэфирной или эпоксидной смолы, таке образуя композиты. Они используются, в основном, в аксессуарах для тюнинга, хотя в некоторых моделях Renault Space кузов весь сделан из этого материала. Также они могут быть использованы в некоторых узлах автомобиля, таких как передние крылья (Citroen C8 2004 года), или задние (Citroen Xantia).

Технические характеристики и классификация основных материалов, используемых в производстве кузовов

Поскольку различные материалы для кузовов автомобилей могут быть повреждены и потребуют ремонта в мастерской — необходимо знать их особенности для приведения процессов ремонта, сборки и соединения, в каждой конкретной ситуации.

Сплавы железа

Железо, как таковое — это мягкий металл, тяжелый и очень чувствительны к воздействию ржавчины и коррозии. Несмотря на это, материал легко сформировать, ковать и сваривать, таке он является экономичным. Железо, используемое в качестве материала для кузовов автомобилей легируемая небольшим процентом углерода (от 0,1% до 0,3%). Эти сплавы известны, как стали с низким содержанием углерода . Кроме того, также добавляется кремний, марганец и фосфор, чтобы улучшить механически свойства, прямо или косвенно. В других случаях добавки носят более конкретные цели, на твердость стали влияют сплавы с определенным процентов таких металлов, как ниобий, титан, или бор, также применяются специальные методы обработки для улучшения характеристик, такие как закалка или отпуск для получения сталей, более прочных или с заданным поведением при столкновении.

С другой стороны, понижение чувствительности к окислению или косметические улучшения достигается путем добавления небольшого процента алюминия, а также оцинковка и гальванизация или алюминирование.

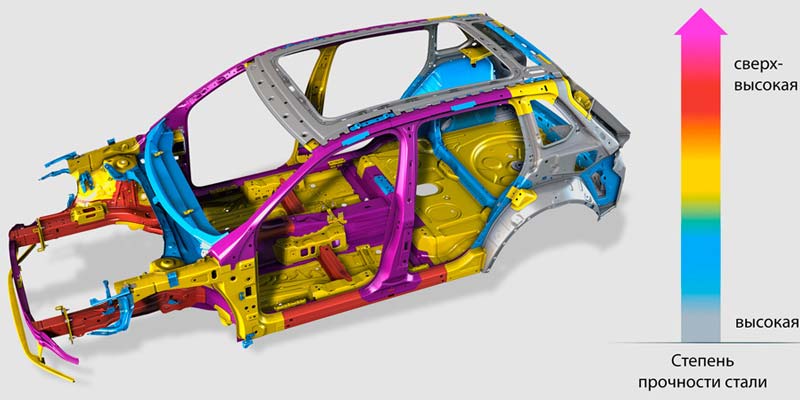

Поэтому, согласно компонентам, включенным в состав сплава, стали классифицируются и субклассифицируются следующим образом:

- Сталей, обычные или штампованные.

- Высокопрочные стали.

- Стали очень высокой прочности.

- Стали ультра-высокая прочность: высокая прочность и пластичность (Fortiform), с бором и пр.

Чтобы точно определить, что элемент автомобиля сделан из стали, достаточно провести тест магнитом, в то время как конкретный тип сплава можно узнать, обратившись к технической документации производителя.

Алюминиевые сплавы

Алюминий — это мягкий металл, у которого прочность на несколько уровней ниже, чем у большинства сталей, и, кроме того, это более дорогой и сложный материал для ремонта и пайки. Тем не менее, он уменьшает вес по сравнению со сталью до 35% и не подвержен окислению, который подвержены сплавы стали.

Алюминий используется в качестве материала для кузовов автомобилей, а таке его сплавы с металлами, такими как магний, цинк, кремний или медь, а также могут содержать другие металлы, такие как железо, марганец, цирконий, хром или титан, чтобы повысить их механические свойства. При необходимости, для улучшения поведения этого металла при сварке, также в него добавляют скандий.

Сплавы алюминии классифицируются в зависимости от серии, к которой они принадлежат, таким образом, что все наиболее используемые сплавы в автомобилестроении, являются частью серий 5000, 6000 и 7000.

Другой способ классификации этих сплавов — это возможность закалки. Это возможно для серий сплавов 6000 и 7000 являются, в то время как для серии 5000 — нет.

Синтетические материалы

Использование пластика выросло благодаря его малому весу, большим дизайнерским возможностям, которые он предоставляет, их устойчивости к окислению и низкой стоимости. Напротив, его основные проблемы заключаются в том, что он ухудшает характеристики с течением времени, а таке есть сложности с покрытием, которое требует нескольких скрупулёзных процессов подготовки, поддержки и восстановления.

Полимеры, используемые в автомобильной промышленности, группируются следующим образом:

- Термопластов, например, Поликарбонат (ПК), Полипропилен (PP), Полиамид (ПА), Полиэтилен (PE), Акрилонитрил-бутадиен-стирола (ABS) или комбинации.

- Термореактивные, как Смолы, Эпоксидные смолы (EP), пластмассы усиленные стекловолокном (GRP), как PPGF30, или полиэфирные смолы, не насыщенные (UP).

- Эластомеры.

Тип пластмассы может быть идентифицирован через её код маркировки, технической документацией или проведением определенных испытаний.

Стекла

Согласно позиции, которые они занимают стекла автомобиля делятся на:

- Задние стекла

- Лобовые стекла

- Боковые стекла

- Защитные стекла

Что касается вида стекла различаются:

- Стекла ламинированные. Состоят из двух стекол, склеенных пластичная Polivinil Butiral (PVB), которая остается зажатым между ними. Использование пленки исключает риск разрушения стекла, позволяет тонирование или затемнение, способствует адгезии.

- Стекла закаленные. Это стекла, к которым применяется закалка, во время процесса производства, в сочетании с сильным сжатием. Это значительно увеличивает точку разрыва, хотя после преодоления этого предела, стекло разбивается на множество осколков.

Идентификация типа стекла, а также другая информация о нем, находится на шелкографии / маркировке на самом стекле. Наконец, следует отметить, что лобовые стекла являются элементом безопасности, который непосредственно влияет на обзор водителя, поэтому важно поддерживать их в хорошем состоянии, ремонтировать или заменить при необходимости, используя методы демонтажа, монтажа и склеивания стекол, сертифицированные производителями.

Заключение

Использование различных материалов для кузовов автомобилей удовлетворяет потребность производителей адаптироваться к определенным функциям каждой детали автомобиля. С другой стороны, строгие нормативные требования по защите окружаюей среды, обязывают снизить вес транспортного средства, поэтому растет и количество новых металлических сплавов и синтетических материалов, которые применяются в автомобилестроении.

Главная » Статьи » Советы автомобилистам » Какие материалы используются в производстве кузовов автомобилей?

Металлы и сплавы для автомобиля

Автомобильные металлы и сплавы

Чугун —это сплав железа (до 93%), углерода (2—4%) и примесей: кремния, марганца, фосфора и серы.

Чугун называется серым, если углерод в нем находится в свободном состоянии в виде пластинчатого или шаровидного графита. Такой чугун хорошо заполняет литейную форму, легко обрабатывается резанием и поддается сварке.

Чугун называется белым (передельным), если углерод в нем химически связан с железом, образуя цементит, который придает чугуну в изломе особый блеск. Белый чугун очень твердый и хрупкий и идет главным образом на переделку в сталь и ковкий чугун.

По ГОСТ 1412—85 установлено несколько марок отливок нз серого чугуна. Например, СЧ 20. Буквы обозначают: серый чугун, цифровое обозначение показывает величину минимального временного сопротивления при растяжении.

Ковкий чугун получают нагревом и длительной выдержкой отливки из белого чугуна при температуре 900—1000 °С с последующим медленным охлаждением. Ему присущи повышенные по сравнению с серым чугуном прочность и пластичность. Марки ковкого чугуна ( ГОСТ 1215—79) обозначаются буквами и цифрами, например КЧ35—10: КЧ — ковкий чугун; первое число — минимальное временное сопротивление разрыву (МПа Ю-1), а второе — минимальное относительное удлинение в процентах.

Из серого чугуна изготавливают маховики, корпуса сборочных единиц, гильзы блок-картеров и другие детали, а из ковкого чугуна— детали повышенной прочности и вязкости.

Кроме этих чугунов для изготовления ряда деталей (блок-картеры двигателей ЗИЛ -130, КамАЗ-740) применяют легированные серые чугуны, которые содержат легирующие элементы (хром, никель и др.), улучшающие прочность, твердость, износостойкость и коррозионную стойкость чугунных деталей.

Стали содержат до 1,3% углерода. По химическому составу их разделяют на углеродистые и легированные, по назначению — на конструкционные, инструментальные и специальные, по качеству — на сталь обыкновенного качества, качественную и высококачественную.

Виды и сорта стали различают по маркам, установленным ГОСТ ами. Стали каждой марки присущи свой химический состав и определенные свойства.

Углеродистая конструкцонная сталь обыкновенного качества обозначается буквами Ст, после которых стоит порядковый номер стали (от 0 до 6). Нем выше номер стали, тем она прочнее и тверже.

Углеродистая конструкционная сталь качественная имеет меньше вредных примесей (серы, фосфора). Маркируют ее двузначной цифрой, характеризующей среднее содержание углерода (в сотых долях процента). Например, в стали марки 20 находится в среднем 0,20% углерода. Эту сталь применяют для изготовления шатунов, осей, валов, болтов.

Углеродистая инструментальная сталь получила буквенно-цифровой шифр от У7 до У13. Буква У означает, что сталь углеродистая, а цифра — среднее содержание углерода в десятых долях процента. В маркировке высококачественной инструментальной стали после цифры ставят букву А.

Легированные стали отличаются от углеродистых добавкой в разных сочетаниях и количествах таких элементов, как никель, хром, марганец, кремний, вольфрам, молибден и др., улучшающих свойства стали (жаростойкость, износостойкость, упругость, прочность и т. д.).

В марке легированной стали на первом месте стоят две цифры, характеризующие содержание в стали углерода (в сотых долях процента). Буквами после цифр зашифрованы легирующие элементы: Р — бор, Ю — алюминий, С — кремний, Т — титан, Г —марганец, Ф — ванадий, X — хром, Н — никель, В — вольфрам, М — молибден, К — кобальт и т. д. Цифры после этих букв указывают содержание легирующего элемента ( ). Если оно равно или менее 1 , то цифру не ставят. Буква А справа показывает, что сталь высококачественная. Например, легированная сталь 12ХН2А — высокого качества, содержит 0,12% углерода, до 1% хрома и около 2% никеля.

В автомобилестроении многие детали, имеющие сложную форму, отливают из углеродистой и легированной стали. Буква Л в конце обозначения марки стали указывает, что она предназначена для литья.

Цветные металлы в автомобилестроении применяют главным образом в виде сплавов.

Детали из алюминиевых сплавов приблизительно в три раза легче стальных, имеют достаточную прочность, высокую электро-и теплопроводность, хорошо обрабатываются резанием. Широко применяют сплавы алюминия с кремнием, медью и магнием.

Алюминиевые сплавы делят на литейные и деформируемые (обрабатываемые давлением, прокаткой, сваркой). Первые применяют для изготовления поршней, головок цилиндров, выпускных трубопроводов и других деталей, вторые — для деталей кузова, заклепок, прокладок, винтов.

Латуни — сплавы меди с цинком (до 38%). Они хорошо штампуются, отливаются и обрабатываются резанием. Для повышения механических свойств в латунь могут входить легирующие элементы. Для

маркировки латуней приняты следующие обозначенияз буква Л — латунь, следующие за ней буквы — легирующие элементы, первые две цифры — процентное содержание меди, последние— легирующих элементов. Например, ЛС74—3: латунь содержит 74% меди, 3% свинца, а остальное — процентное содержание цинка.

Латуни применяют для изготовления бачков и трубок радиаторов, деталей электрооборудования, различных втулок, уплотнитель-ных колец.

Бронзы — сплавы меди с оловом, свинцом, алюминием и другими элементами. Первые две буквы маркировки Бр обозначают бронзу, далее идут буквенные обозначения элементов, входящих в состав сплава, и за ними цифры, которые указывают среднее содержание элементов в процентах. Например, БрСЗО — это свинцовистая бронза, содержащая 30% свинца. В автомобилестроении применяют главным образом свинцовистые бронзы для подшипников коленчатого вала и некоторых втулок двигателей. Они обладают хорошими антифрикционными и литейными качествами, стойки против окисления и хорошо обрабатываются резанием.

Антифрикционные сплавы изготавливают на основе олова, свинца или алюминия. Это сплавы оловянистые Б88 и Б83, алюминиевые: АСМ , содержащий сурьму (до 6,5%) и магний (0,3— 0,7%); А020—1 (олова 20% и меди 1%); А09 —2 (олова 9% и меди 2%), их используют в подшипниках скольжения (вкладышах) коленчатых валов и опорных втулках распределительных валов.

Цветные металлы и сплавы в автомобилестроении

Из цветных металлов наиболее широко в автомобилестроении применяют медь, алюминий, олово, свинец, цинк, магний, сурьму. Применяют их главным образом как компоненты цветных и антифрикционных сплавов, а также припоев.

Медь — металл красного цвета, плотностью 8,93 г/см3 И температурой плавления 1083 °С. Медь обладает наивысшей после серебра электропроводностью и теплопроводностью.

Медь выпускается в виде слитков, отливок, прутков, листов, проволоки, лент, фольги и порошка. В зависимости от химического состава ( ГОСТ 859—66*) выпускают следующие марки меди: М00, МО, М06, Ml, Mlp, М2, М2р, МЗ, МЗр, М4. В наиболее чистой меди (марки М00) общее количество примесей равно 0,01 , в меди марки М4 количество примесей составляет 1 . В автомобильной промышленности медь при-

для изготовления электропроводов, деталей приборов электрооборудования и в качестве компонента различных сплавов.

Алюминий (А1) — металл серебристо-белого цвета, плотностью 2,7 г/см3 и температурой плавления 658 °С. Он характеризуется хорошей’ теплопроводностью и электропроводностью. На воздухе быстро окисляется, покрывается тонкой пленкой окиси, которая предохраняет его от дальнейшего окисления.

Алюминий легко поддается механической обработке, прокатке, волочению в проволоку. Он очень неустойчив в отношении действия щелочей, серной и соляной кислот. Алюминий выпускается в виде чушек, слитков, фольги.

Согласно ГОСТ 11069—64* в зависимости от способа получения и химического состава установлены три класса алюминия: особой чистоты, высокой чистоты и технической чистоты. К классу особой чистоты относится алюминий марки А999, содержащий всего 0,001% примесей, к классу высокой чистоты — алюминий марок А995, А99, А97, А95, к классу технической чистоты — алюминий марок А85, А8, А7, А6, А5, АО, А, АЕ.

В автомобилестроении алюминий применяют в основном как компонент в различных сплавах, для изготовления фольги, идущей на обкладки конденсаторов, для покрытия рефлекторов фар и т. д.

Олово (Sn) — блестящий белый металл плотностью 7,3 г/см3 и температурой плавления 232° С. Олово очень мягкий металл, обладающий высокой пластичностью, допускающей его прокатку в тонкие листы и фольгу. Чистое олово стойко в отношении коррозии и действия органических кислот.

В соответствии с ГОСТ 860—60* в зависимости от химического состава установлены следующие марки олова: ОВЧ - ООО , 01 п. ч., 01, 02, 03, 04. Чем меньше цифра в марке олова, тем оно чище. Олово марок 01 п. ч., 01, 02, 03, 04 выпускается в виде чушек массой 25 кг или прутков длиной около 0,5 м и массой 0,5 кг. Олово марки ОВЧ - ООО выпускается в виде чушек массой 5 кг или прутков длиной около 30 см, массой 0,25 кг.

В чистом виде олово применяется для лужения. Наиболее широкое применение олово находит как добавка в сплавы цветных металлов, Для приготовления припоев и изготовления баббитов.

Свинец (РЬ) — металл синевато-серого цвета плотностью 4,34 г/см3 и температурой плавления 327,4° С, обладает высокой пластичностью, легко обрабатывается давлением даже в холодном состоянии. На воздухе свинец быстро окисляется, покрываясь тонкой пленкой окиси серого цвета, которая предохраняет его от дальнейшей коррозии. Свинец весьма устойчив е отношении действия серной и соляной кислот, а также органических кислот, щелочей и масел. В азотной кислоте он легко растворяется. Все соединения свинца ядовиты.

Согласно ГОСТ 3778—65* в зависимости от химического состава Устанавливаются следующие марки свинца: С000, С00, СО, CI, С2, СЗ. С винец марок СО, CI, С2, СЗ выпускается в виде гладких чушек массой не более 40 кг и не менее 30 кг. В автомобилестроении свинец применяют для изготовления решеток аккумуляторных пластин, активной

массы пластин, клемм и перемычек аккумуляторов, его используют также как компонент в бронзах, припоях и антифрикционных сплавах.

Цинк (Zn) — металл синевато-белого цвета, блестящий в свежем изломе и быстро тускнеющий на воздухе, плотностью 7,13 г/см3 и температурой плавления 419° С. Цинк пластичен при повышенных температурах, имеет сравнительно хорошую коррозионную стойкость в сухой атмосфере и пресной воде. Во влажном воздухе и в воде окисляется, покрываясь тонким слоем окиси, которая предохраняет металл от дальнейшего окисления.

По ГОСТ 3640—65* в зависимости от химического состава установлены марки цинка: ЦВЧ , ЦВ, Ц0, Ц1, Ц2, ЦЗ.

Цинк марки ЦВЧ наиболее-чистый, содержит всрго 0,003% примесей и выпускается в виде чушек массой не более 5 кг. Цинк всех остальных марок выпускается в виде чушек массой 19—21 кг. Цинк используется для цинкования поверхности листов и стальных изделий с целью предохранения их от коррозии, а также как компонент в цветных, антифрикционных сплавах и припоях.

Магний (Mg) — металл серебристо-белого цвета, плотностью 1,73 г/см3 и температурой плавления 650° С. Технический магний обладает слабой коррозионной стойкостью и в обычных атмосферных условиях его без защиты не применяют.

По ГОСТ 804—72 выпускается магний марок Мг96, Мг95 и Мг90. Технический магний в автомобилестроении как конструкционный материал не применяется, используется как компонент в цветных сплавах.

Сурьма (Sb) — металл белого цвета, с сильным блеском, плотностью 6,69 г/см3 и температурой плавления 630° С. Сурьма отличается очень большой хрупкостью, что не позволяет обрабатывать ее давлением. При нормальной температуре сурьма на воздухе не окисляется. Она стойка во влажной атмосфере и в разбавленных кислотах.

По ГОСТ 1089—62 в зависимости от химического состава установлены следующие марки сурьмы: высокой чистоты — СуООО, технические— СуОО, СуО, Су 1 и Су2. В марке СуООО содержание сурьмы равно 99,99%, в марке Су2 ее содержание 98,8%. Сурьма марки СуООО: выпускается в слитках в виде прутков, сурьма марок СуОО, СуО, СуI и Су2 выпускается в виде чушек, имеющих форму усеченной пирамиды, массой 15—25 кг. В чистом виде сурьму в автомобилестроении не ис-1 пользуют. Она является составной частью многих цветных и антифрикционных сплавов.

Сплавы на медной основе. К сплавам на медной основе относятся латуни и бронзы.

Латунь — это сплав меди с цинком. Латуни подразделяются на литейные и деформируемые, а последние на простые и сложные (многокомпонентные). Сложные латуни подразделяют на оловянистые, марганцовистожелезистые и др.

Повышение процентного содержания меди в составе латуни улучшает ее пластичность, теплопроводность, электропроводность и коррозионную стойкость. Относительное повышение содержания цинка улучшает обрабатываемость латуни резанием, прирабатываемость, повышает износостойкость. Включение в состав латуни свинца увеличивает ее антифрикционные свойства.

Наличие олова, марганца, кремния, железа повышает прочность латуни и способствует улучшению антикоррозионных свойств. В автомобилестроении и авторемонтном производстве широко применяют деформируемые латуни, из которых изготовляют втулки генератора, бачки радиатора, трубки водяного и масляного радиаторов, различные краники и др.

Бронза представляет собой сплав меди с оловом и другими элементами (алюминием, свинцом, кремнием, марганцем, железом и др.). В зависимости от химического состава бронзы делятся на оловянистые и безоловянистые или специальные. Оловянистые подразделяют на литейные и деформируемые.

Автомобильные детали изготовляют из оловянистых бронз, которые характеризуются достаточной прочностью, высокими антифрикционными качествами, коррозионной стойкостью, хорошей теплопроводностью. Деформируемые оловянистые бронзы отличаются, кроме того, хорошими упругими свойствами. Повышение содержания олова в оловянистых бронзах увеличивает прочность и твердость, но уменьшает пластичность и ударную вязкость. Из оловянистых бронз изготавливают арматуру, втулки шкворней, полуосевые и упорные шайбы, втулки коромысел, шатунов и др.

Сплавы на алюминиевой и магниевой основе. В состав алюминиевых сплавов входят кремний, магний, медь, цинк, марганец, железо и другие элементы. По технологическим свойствам алюминиевые сплавы подразделяются на литейные, обладающие хорошими литейными технологическими свойствами, и деформируемые, сравнительно легко поддающиеся обработке давлением, резко повышающей их прочность.

Деформируемые алюминиевые сплавы в автомобилестроении и авторемонтном производстве применяют для изготовления поршней и заклепок. Литейные алюминиевые сплавы для производства деталей автомобилей находят большее применение, чем деформируемые сплавы. Из литейных алюминиевых сплавов изготовляют поршни, головки и блоки ‘цилиндров, корпуса карбюраторов и топливных насосов, картеры коробок передач легковых автомобилей и другие детали.

В состав магниевых сплавов входят алюминий, марганец, цинк, Цирконий и другие элементы. Магниевые сплавы, как и алюминиевые, подразделяются на литейные и деформируемые.

Сплавы на цинковой основе. В состав цинковых сплавов входят алюминий, медь, магний и другие элементы. Сплавы на нинковой основе имеют низкую температуру плавления. Основным положительным’качеством цинковых, сплавов является их жидкотеку-Честь в расплавленном состоянии. Их применяют для изготовления автомобильных деталей сложной формы с тонкими сечениями методом литья под давлением. Из цинковых сплавов изготавливают корпуса карбюраторов, корпуса топливных насосов, тормозные краны, облицовку радиаторов и т. п.

Антифрикционные сплавы широко применяют в автомобилестроении для заливки вкладышей коренных и шатунных подшипников коленчатых валов двигателей, опорных втулок распределительных валов, шатунных вкладышей коленчатых валов компрессоров и других целей. В качестве антифрикционных сплавов применяют баббиты, свинцовистые бронзы и другие сплавы.

На карбюраторных автомобильных двигателях преимущественно применяют малосурьмяннстый свинцовый сплав СОС -6-6, обладающий хорошей сопротивляемостью циклическим деформациям и выкрашиванию. Для заливки вкладышей коренных и шатунных подшипников коленчатых валов дизельных автомобильных двигателей применяют свинцовистую бронзу, обычно БрСЗО.

Для заливки вкладышей дизельных и карбюраторных двигателей применяют сплавы на алюминиевой основе, например сплав АСС6-5 и др. Преимуществами тонкостенных вкладышей, залитых свинцовистой бронзой или алюминиевым сплавом, является их большая прочность, меньшая вероятность выкрашивания, хорошая теплопроводность, высокая жаростойкость.

Припои. В автомобилестроении и авторемонтном производстве широко применяют оловянисто-свинцовые и медно-цинковые припои, кроме того, используют серебряные припои. Положительными свойствами серебряных припоев являются высокая механическая прочность, пластичность, электропроводность, коррозионная стойкость, однако эти припои дефинитны.

Оловянисто-свинцовые припои применяют для лужения вкладышей, заливаемых свинцовыми баббитами, для пайки радиаторов, топливных баков, деталей электрооборудования и т. п. Медно-цинковые припои применяются для пайки деталей из латуни, медных сплавов, для газовой пайки деталей из серого и ковкого чугуна и т. п. Серебряные припои применяют для пайки ответственных соединений электроприборов и электропроводов.

Металлические сплавы

4500–3150 тенге Он начинается в больших масштабах на Ближнем Востоке. Сплавы меди с этим металлом долгое время применялись в эпоху бронзы.

т1. Бронзовая шумерская скульптура

3500 пен Первое известное использование бронзы произошло в древнем Шумере (1). Это было началом так называемого Бронзовый век. Производство сплавов имело два преимущества: оно упрочняло металл в процессе, называемом закалкой на раствор, и облегчало литье, поскольку сплавы имели более низкую температуру плавления. Он был отлит из бронзы Колосс Родосский, огромная статуя Гелиоса, построенная на острове Родос Чаресом из Линдоса в 292-280 гг. до н.э., одно из семи чудес света. Статуя была около 32-36 метров в высоту и весила около 70 тонн. Древние цивилизации учитывали разные свойства, которыми обладали смеси металлов в разных пропорциях, такие как твердость, прочность и температура плавления. Например, наконечники стрел из китайской династии Цинь (около 200 г. до н.э.) часто строились с твердым бронзовым наконечником стрелы, в других частях они имели более мягкий бронзовый хвостовик, который предотвращал растрескивание во время использования.

3000-200 тенге Найден в Эшнунне, Ирак. фрагмент железного лезвия датируемая первой половиной третьего тысячелетия до нашей эры, она считалась первой. Около 1400 г. до н.э. хетты в Анатолии ввели метод производства относительно. прибл. 800 г. до н.э. технология производства железа распространилась в Европе. Что-то похожее на современный чугун, очень твердый, но хрупкий сплав железа и углерода, производили в Китае еще в 1200 г. до н.э.. В XNUMX веке до н.э. там применялись вертикальные плавильные печи. Для развития литейного производства в Китае очень важно было наличие в этих районах соответствующей глины, что позволяло строить металлургические печи. Китайцы также обнаружили, что добавление «черной земли» (содержащей фосфор) снижает температуру, при которой металл становится жидким). В III веке до нашей эры здесь появилась термическая обработка сплавов железа. Вероятно, именно тогда китайцы применили приемы, подобные бессемеровскому процессу, который был разработан в Европе только в XNUMX веке.

2000-500 тенге В Древнем Египте и Микенах для производства красное золото (2) или с железом для производства зажигалки розовое золото. Золото часто плавили с серебро или других металлов для производства различных видов цветное золото.

Эти металлы также использовались для усиления друг друга в более практических целях. чтобы получить серебро XNUMX пробы, увеличивая его долговечность для использования в посуде, столовых приборах и других практичных предметах. В XNUMX веке до нашей эры монеты чеканились из электрума, сплава золота и серебра, а через двести лет появились бронзовые монеты — сплав меди и олова. Довольно часто фальшивомонетчики переплавляли драгоценные металлы в монеты и украшения с менее ценными веществами, что со временем становилось настоящим бедствием.

2. Чистое и красное золото

VI-IV неделя пнэ Он процветает в древней Индии. Именно тогда, в числе прочих, стальной «вуц». Южноиндийские мастера использовали тигли для выплавки кованого железа из уголь. Характерные полосы, видимые в его структуре (3), образованы карбидными слоями в отпущенной мартенситной или перлитной матрице в высокоуглеродистой стали или ферритными и перлитными полосами в сталях с меньшим содержанием углерода. ЗВ века до н.э. происходит от т.н. Железная колонна из Дели (4) из кованого железа отличного качества с высоким содержанием фосфора и низким содержанием серы, поэтому она не подвергается коррозии.

3. Клинок из стали «wootz»

4. Железная колонна в Дели

IV-I впнэ Латунь он впервые появился во времена Римской империи. Говорят, что они первыми произвели латунь у моссини, одного из народов Малой Азии, который сплавлял медь со смесью карбоната цинка и силиката цинка — руды, известной сегодня как каламин. Позже латунь производили путем сплавления меди с оксидами цинка, которые откладывались в виде белого налета внутри медеплавильных печей.

200 пен , растворяет многие металлы, в том числе золото, серебро и олово, создавая амальгамы (сплавы при температуре окружающей среды в виде мягкой пасты или жидкости). Амальгамы использовались со XNUMX века до нашей эры в Китае для золочения доспехов и зеркал драгоценными металлами. Древние римляне часто использовали амальгамы ртути и олова для украшения своих доспехов. Амальгамат его использовали в виде пасты, а затем нагревали до тех пор, пока ртуть не испарялась, оставляя после себя золото, серебро или олово. В настоящее время наиболее известной областью применения амальгамы является стоматология (5).

5. Стоматологические амальгамы на основе ртути

XI неделя нэ Дамасская сталь была разработана на Ближнем Востоке и в основном используется для производства лезвия мечей. Лезвия из дамасской стали изготавливались из слитков стали «wootz», импортируемых из Индии. До сих пор точно не воспроизведена техника изготовления совершенных клинков из этой стали.

6. Схема печи Джеймса Бомонта Нельсона 1840 г.

XIV-XVII вв. Первые доменные печи они появляются во время возрождения в Италии и Австрии. В печах получали жидкий чугун. Из этого чугуна изготавливали отливки (в основном гири, пули и пушечные стволы). Постепенно были внесены дальнейшие улучшения, такие как применение в начале восемнадцатого века Авраам Дарби кокс для выплавки железной руды в массовых масштабах вместо древесины и древесного угля, что позволило производить сталь более высокого качества.

1828 Великий растет литейная печь в современном виде. Его изобретатель, Джеймс Бомонт Нилсон (6) применяется чугунные воздухонагревателикоторые топили углем. После нагрева воздух подавался в доменную печь. Это способствовало значительному повышению эффективности выплавки чугуна.

1856 патентует свой метод — так называемый груша Бессемера (7), что позволяет дешево производить качественную сталь. В ходе своих опытов он пришел к выводу, что избыток кислорода удаляет углерод из чугуна, который предварительно был нагрет, как в процессе бокса. Он также заметил, что вдувание воздуха в расплавленный чугун не только очищает его, но и доводит до более высокой температуры, благодаря чему его можно «заливать» в соответствующие формы. Этот дополнительный эффект нагрева железа является результатом реакции кислорода с углеродом и его кремнием. Весь процесс происходил в специальном конвертере, в который можно было заливать чугун до того, как снизу продувался воздух.

7. Применение бессемеровской груши для выплавки стали в XIX в.

1862-1865 Пьер Эмиль Мартин, французский инженер, усовершенствовал конструкцию сталеплавильной печи Карла Сименса, известный сегодня как Печь Сименс-Мартин или мартеновская печь, металлургическая корабельная пламенная печь с рекуперацией тепла отходящих газов. Он также разработал новые методы рафинирования стали. Принят на вооружение в 1865 году.

Годы 60-70. XNUMX-го века Термин «легированная сталь», используемый с XNUMX века и до наших дней, возник из-за некоторого исторического недоразумения. До XNUMX века никто не осознавал, что сама сталь представляет собой сплав железа и углерода. Первая легированная сталь содержала хром и был запатентован в 1865 году американским сталелитейщиком. Юлиуса Баура и производится компанией Chrome Steel Co. из Бруклина, штат Нью-Йорк. Она не увенчалась успехом, но заинтересовала французского сталевара. Анри Ами Брустлейна. Брастлейн производил и продавал хромированную сталь для инструментов, пушечные снаряды и доспехи еще до того, как были сделаны самые известные открытия в этой области.

1868 Появляется вольфрамовая сталь, изобретенная Роберта Мушета. Он отметил, что при добавлении в сталь вольфрама можно получить изделия, чрезвычайно устойчивые к потере твердости при высоких температурах. «Специальная сталь Р. Мушета» стала первой быстрорежущей сталью. Инструментальные стали вскоре были заменены вольфрам — карбид вольфрама и были добавлены небольшие количества хрома и ванадия, что сделало эту сталь отличной для использования в станочных инструментах.

1882 Роберт Хэдфилд производит стальной сплав, содержащий около 12 процентов. марганец. Этот сплав, называемый мангаллойем Lub столик в Хэдфилде, показал исключительную твердость и прочность, став первым широко известным стальным сплавом. Он использовался, в том числе для производства гусениц для танков, бронелистов, противопожарных касс.

1906 Немецкий Альфред Вильм обнаруживает сплавы, упрочненные осаждающим методом. Исследования новых материалов проводились под руководством Альфреда Вильма. Велись работы над материалом, призванным заменить очень дорогую латунь при производстве гильз. Во время исследования алюминиевый сплав с медью один из лаборантов оставил тестируемую пластину и несколько дней не появлялся в лаборатории. По возвращении он завершил свое исследование и получил очень хорошие результаты. Несколько дней перерыва дали время естественному процессу старения пройти самостоятельно. Изобретение было сделано в городе Дюрен в Германии, откуда и произошло название. дюралюминия (8), а по другим данным, от латинского слова «durus» — твердый.

Хотя объяснение этому явлению появилось лишь в 1919 г., дюралюминия он уже стал одним из первых используемых сплавов с «старением», став основным материалом для первых цеппелинов и многих других вскоре после этого. Поскольку они часто демонстрируют сочетание высокой прочности и малого веса, эти сплавы стали широко использоваться во многих отраслях промышленности, в том числе в современном авиастроении.

1912-13 Хута Круппа в Германии разрабатывает нержавеющую сталь, прибавив 21 процент. хрома и 7 проц. никель, благодаря которому была создана первая нержавеющая сталь. Сталь Нердзевна был запатентован в 1912 году немецкими инженерами Krupp. Патент касался аустенитной стали (9). Название «нержавеющая сталь» впервые было использовано английским инженером Гарри Брирли в 1913 г. — смесь железа, углерода и хрома по его изобретению. Англичанину удалось убедить производителя ножей в новом изобретении РФ Мослея. Первоначально использовалась нержавеющая сталь. только для изготовления столовых приборов.

9. Структура аустенитной нержавеющей стали

1955-70 Сплавы для производства «запчастей» человека, например никель. Примером этого поколения сплавов является нитинол, используемый в костных имплантатах и стентах, например, в кровеносных сосудах, содержащий 49 процентов. никеля и 51 процент. титан, который после деформации возвращается к запомненной форме.

1970-95 Внедрение суперсплавов, группы материалов на основе железа, никеля и кобальта, характеризующихся высокая термостойкость, прочность i сопротивление ползучести при высоких температурах, хорошая стабильность поверхности и устойчивость к коррозии и окислению. Суперсплавы обычно имеют аустенитную кристаллическую структуру.

Основная движущая сила развития доступ была и есть аэрокосмическая и энергетическая промышленность. Типичными областями применения являются, например, турбинные лопатки для высокотемпературных деталей реактивных двигателей и газовых турбин. Примерами суперсплавов являются хастеллой, инконель, например, IN100, IN600, IN713, васпалой, сплавы рен, например, рен 41, рен 80, рен 95, рен N5, сплавы Хайнеса, инколой, MP98T, сплавы TMS.

подходы обычно используются в тех частях газовых турбин, которые подвергаются воздействию высоких температур и где требуется высокая прочность, отличное сопротивление ползучести при высоких температурах, сопротивление усталости, фазовая стабильность, а также устойчивость к коррозии и окислению. Термин «суперсплав» впервые был использован вскоре после Второй мировой войны для описания группы сплавов, разработанных для использования в турбокомпрессорах и авиационных газотурбинных двигателях, хотя аустенитные (γ-фаза) нержавеющие стали для высокотемпературных газовых турбин уже были разработаны в 1910-15 гг. 60. Хотя бывшие металлурги еще не знали об этом, они создали крошечные γ-отложения в жаропрочных сплавах на основе никеля. В 70-х и XNUMX-х годах сталелитейщики сместили акцент с химии сплавов на обработку. Среди прочего, направленное затвердевание, приводящее к столбчатой зернистости или монокристаллической лопатке турбины.

10. Медицинский стент из нитинола.

Классификация и некоторые интересные виды сплавов

I. Классификация сплавов по основному компоненту

- алюминиевые сплавы

- сплавы магния

- медные сплавы

- никелевые сплавы

- свинцовые сплавы

- ртутные сплавы, амальгамы

- железоуглеродистые сплавы

— инмет (резистивный сплав меди и марганца с примесью алюминия и железа, применяемый для изготовления измерительных резисторов)

— виронит (в основном на основе кобальта и хрома, сплав для скелетных протезов)

II. Интересные металлические сплавы.

Остановить Деварди — металлический сплав, в состав которого входят: медь — 50 %, алюминий — 45 %, цинк — 5 %. Сплав был описан в 1894 году итальянским химиком Артур Деварда (1859-1944) и название происходит от его фамилии. Порошкообразный сплав используется в лабораториях в качестве восстановителя.

Новое серебро (по польскому стандарту: высоконикелевая латунь) — серебристо-белый металлический сплав содержащие 40-70% меди, 10-20% никеля и 5-40% цинка. Плотность 8,4-8,7 г/см³. В Европе он стал известен после того, как был завезен торговыми компаниями. Вопреки своему распространенному названию, он не содержит серебра, но внешне похож на этот металл. Из него изготавливают украшения, столовые приборы, медицинское оборудование, музыкальные инструменты, различную посуду и т. д., а также провода сопротивления.

Томпак, красная латунь — сплав меди с цинком с содержанием меди более 80%. Он имеет желтый цвет, напоминающий золото, но малоценен, и во избежание путаницы с золотом на украшениях из томбака есть клеймо. В основном используется как имитация золота для художественных и ювелирных изделий и музыкальных инструментов, а также для изготовления катушек, калибровочных трубок и для гальванического покрытия. Он также используется в производстве пуль и пистолетных и винтовочных патронов для уменьшения трения между пулей и стволом при выстреле.

галинстан — легкоплавкий эвтектический сплав галлия, индия и олова, жидкий при комнатной температуре, затвердевает при температуре около -20°С. Благодаря тому, что он менее токсичен, его используют в термометрах вместо ртутного или натриево-калиевого сплава.

сплав Ньютона — легкоплавкий металлический сплав следующего массового состава: висмут 50 %, свинец 31,2 %, олово 18,8 %. Температура его плавления 96-97°С. Используется в стоматологии, моделировании, механике и точном литье. Это более безопасная (не содержащая кадмия) альтернатива сплаву Lipowitz для радиационной защиты во время лучевой терапии. Исаак Ньютон был первооткрывателем этого сплава. Известен еще один легкоплавкий сплав, известный как сплав Ньютона, который содержит свинец, висмут и кадмий в весовом соотношении 7:4:1 и плавится при 95°С.

Читайте также: