Металлы по прочности таблица

Обновлено: 18.05.2024

К основным механическим свойствам металлов относятся прочность , вязкость , пластичность , твердость , выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава .

Рассмотрим некоторые термины, применяемые при характеристике механических свойств. Изменения размеров и формы, происходящие в твердом теле под действием внешних сил, называются деформациями, а процесс, их вызывающий,— деформированием. Деформации, исчезающие при разгрузке, называются упругими, а не исчезающие после снятия нагрузки — остаточными или пластическими.

Напряжением называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Под прочностью материала понимают его способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, которые получают при механических испытаниях. К статическим испытаниям на прочность относятся растяжение, сжатие, изгиб, кручение, вдавливание. К динамическим относятся испытания на ударную вязкость, выносливость и износостойкость. Эластичностью называется способность материалов упруго деформироваться, а пластичностью — способность пластически деформироваться без разрушения.

Вязкость — это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

Твердость — это способность материала сопротивляться проникновению в него других тел.

Выносливость — это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

Износостойкость — это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Ползучесть — это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на рис. 3 . При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно. Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой). Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Рис. 3. Диаграмма деформации при испытании металлов на растяжение.

Напряженное состояние — это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Внутренние напряжения образуются при быстром охлаждении или нагревании в температурных зонах перехода от пластического к упругому состоянию металла. Эти температуры для стали соответствую 400—600°. Если образующиеся внутренние напряжения превышают предел прочности, то в деталях образуются трещины, если они превышают предел упругости, то происходит коробление детали.

Предел прочности при растяжении в кг/мм2 определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца ( рис. 4, а ), к площади поперечного сечения образца в мм 2 .

Рис. 4. Методы испытания прочности материалов: а - на растяжение; б - на изгиб; в - на ударную вязкость; г - на твёрдость

Предел прочности при изгибе в кГ/мм2 определяется разрушением образца, который устанавливаете» на двух опорах ( рис. 4, б ), нагруженного по середине сосредоточенной нагрузкой Р.

Для установления пластичности материала определяют относительное удлинение δ при растяжении или прогиб ƒ при изгибе.

Относительное удлиненней δ в % определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 4, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

δ = l-l o / l o · 100%

Прогиб при изгибе в мм определяется при помощи прогибомера машины, указывающего прогиб ƒ, образующийся на образце в момент его разрушения (рис. 4, б).

Ударная вязкость в кГм/см 2 определяется на образцах ( рис. 4, в ), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2 .

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую вдавливают стальной шарик ( рис. 4, г ) диаметром 5 или 10 мм под соответствующей нагрузкой в 750 или 3000 кГ и замеряют диаметр d образовавшейся лунки. Отношение нагрузки в кГ к площади лунки πd2 / 4 в мм 2 дает число твердости.

Показатели для механических свойств для основных сплавов приведены в табл. 1 .

Самые прочные металлы в мире: топ-10

Можете ли вы представить, что произошло, если бы наши предки не обнаружили важные металлы, такие как серебро, золото, медь и железо? Наверное, мы бы до сих пор жили в хижинах, используя камень в качестве основного инструмента. Именно крепость металла сыграла важную роль в формировании нашего прошлого и теперь работают как основа, на которой мы строим будущее.

Некоторые из них очень мягкие и буквально тают в руках, как самый активный металл в мире. Другие - настолько твердые, что их невозможно согнуть, поцарапать или сломать без применения спецсредств.

А если вам интересно, какие металлы самые твердые и прочные в мире, мы ответим на этот вопрос, учитывая различные оценки относительной твердости материалов (шкала Мооса, метод Бринелля), а также такие параметры как:

- Модуль Юнга: учитывает эластичность элемента при растяжении, то есть способность объекта к сопротивлению при упругой деформации.

- Предел текучести: определяет максимальный предел прочности материала, после которого он начинает проявлять пластичное поведение.

- Предел прочности при растяжении: предельное механическое напряжение, после которого материал начинает разрушаться.

10. Тантал

У этого металла сразу три достоинства: он прочный, плотный и очень устойчив к коррозии. Кроме того, этот элемент относится к группе тугоплавких металлов, таких как вольфрам. Чтобы расплавить тантал вам придется развести огонь температурой 3 017 °C.

Тантал в основном используется в секторе электроники для производства долговечных, сверхмощных конденсаторов для телефонов, домашних компьютеров, камер и даже для электронных устройств в автомобилях.

9. Бериллий

А вот к этому металлическому красавцу лучше не приближаться без средств защиты. Потому что бериллий высокотоксичен, и обладает канцерогенным и аллергическим действием. Если вдыхать воздух, содержащий пыль или пары бериллия, то возникнет заболевание бериллиоз, поражающее легкие.

Однако бериллий несет не только вред, но и благо. Например, добавьте всего 0,5 % бериллия в сталь и получите пружины, которые будут упругими даже если довести их до температуры красного каления. Они выдерживают миллиарды циклов нагрузки.

Бериллий применяют в аэрокосмической промышленности для создания тепловых экранов и систем наведения, для создания огнеупорных материалов. И даже вакуумная труба Большого Адронного Коллайдера сделана из бериллия.

8. Уран

Это естественное радиоактивное вещество очень широко распространено в земной коре, но сконцентрировано в определенных твердых скальных образованиях.

Один из самых твердых металлов в мире имеет два коммерчески значимых применения - ядерное оружие и ядерные реакторы. Таким образом, конечной продукцией урановой промышленности являются бомбы и радиоактивные отходы.

7. Железо и сталь

Как чистое вещество железо не такое твердое по сравнению с другими участниками рейтинга. Но из-за минимальных затрат на добычу оно часто комбинируется с другими элементами для производства стали.

Сталь - это очень прочный сплав из железа и других элементов, таких как углерод. Это наиболее часто используемый материал в строительстве, машиностроении и других отраслях промышленности. И даже если вы не имеете к ним никакого отношения, то все равно используете сталь каждый раз, когда режете продукты ножом (если он, конечно, не керамический).

6. Титан

Титан - это практически синоним прочности. Он обладает впечатляющей удельной прочностью (30-35 км), что почти вдвое выше, чем аналогичная характеристика легированных сталей.

Будучи тугоплавким металлом, титан обладает высокой устойчивостью к нагреву и истиранию, поэтому является одним из самых популярным сплавов. Например, он может быть легирован железом и углеродом.

Если вам нужна очень твердая и при этом очень легкая конструкция, то лучше чем титан металла не найти. Это делает его выбором номер один для создания различных деталей в авиа- и ракетостроении и судостроении.

5. Рений

Это очень редкий и дорогой металл, который хотя и встречается в природе в чистом виде, обычно идет «довеском»-примесью к молибдениту.

Если бы костюм Железного человека был сделан из рения, он мог бы выдержать температуру в 2000 ° C без потери прочности. О том, что стало бы с самим Железным человеком внутри костюма после такого «фаер-шоу» мы умолчим.

Россия - третья страна в мире по природным запасам рения. Этот металл используется в нефтехимической промышленности, электронике и электротехнике, а также для создания двигателей самолетов и ракет.

4. Хром

По шкале Мооса, которая измеряет устойчивость химических элементов к царапинам, хром находится в пятерке лучших, уступая лишь бору, алмазу и вольфраму.

Хром ценится за высокую коррозионную стойкость и твердость. С ним легче обращаться, чем с металлами платиновой группы, к тому же он более распространен, поэтому хром является популярным элементом, используемым в сплавах, таких, как нержавеющая сталь.

А еще один из прочнейших металлов на Земле используется при создании диетических добавок. Конечно, вы будете принимать внутрь не чистый хром, а его пищевое соединение с другими веществами (например, пиколинат хрома).

3. Иридий

Как и его «собрат» осмий, иридий относится к металлам платиновой группы, и по внешнему виду напоминает платину. Он очень твердый и тугоплавкий. Чтобы расплавить иридий, вам придется развести костер температурой выше 2000 °C.

Иридий считается одним из самых тяжелых металлов на Земле, а также одним из самых устойчивых к коррозии элементов.

2. Осмий

Этот «крепкий орешек» в мире металлов относится к платиновой группе и обладает высокой плотностью. Фактически это самый плотный природный элемент на Земле (22,61 г/см3). По этой же причине осмий не плавится до 3033 ° C.

Когда он легирован другими металлами платиновой группы (такими как иридий, платина и палладий), он может использоваться во многих различных областях, где необходимы твердость и долговечность. Например, для создания емкостей для хранения ядерных отходов.

1. Вольфрам

Самый прочный металл, который только есть в природе. Этот редкий химический элемент также самый тугоплавкий из металлов (3422 ° C).

Впервые он был обнаружен в форме кислоты (триоксида вольфрама) в 1781 году шведским химиком Карлом Шееле. Дальнейшие исследования привели двух испанских ученых - Хуана Хосе и Фаусто д'Эльхуяра - к открытию кислоты из минерала вольфрамита, из которого они впоследствии изолировали вольфрам с помощью древесного угля.

Помимо широкого применения в лампах накаливания, способность вольфрама работать в условиях сильной жары делает его одним из наиболее привлекательных элементов для оружейной промышленности. Во время Второй мировой войны этот металл сыграл важную роль в инициировании экономических и политических отношений между европейскими странами.

Вольфрам также используется для изготовления твердых сплавов, а в аэрокосмической промышленности - для изготовления ракетных сопел.

Таблица предела прочности металлов

| Металл | Обозначение | Предел прочности, МПа |

|---|---|---|

| Свинец | Pb | 18 |

| Олово | Sn | 20 |

| Кадмий | Cd | 62 |

| Алюминий | Al | 80 |

| Бериллий | Be | 140 |

| Магний | Mg | 170 |

| Медь | Cu | 220 |

| Кобальт | Co | 240 |

| Железо | Fe | 250 |

| Ниобий | Nb | 340 |

| Никель | Ni | 400 |

| Титан | Ti | 600 |

| Молибден | Mo | 700 |

| Цирконий | Zr | 950 |

| Вольфрам | W | 1200 |

Сплавы против металлов

Сплавы представляют собой комбинации металлов, и основной причиной их создания является получение более прочного материала. Наиболее важным сплавом является сталь, которая представляет собой комбинацию железа и углерода.

Чем выше прочность сплава - тем лучше. И обычная сталь тут не является «чемпионом». Особенно перспективными представляются металлургам сплавы на основе ванадиевой стали: несколько компаний выпускают варианты с пределом прочности до 5205 МПа.

А самым прочным и твердым из биосовместимых материалов на данный момент является сплав титана с золотом β-Ti3Au.

Удельная прочность металлов: таблица. Механические свойства металлов

Использовать металлы в повседневной жизни начали еще вначале развития человечества. Медь – это первый их представитель. Она доступна в природе и прекрасно обрабатывается. При археологических раскопках часто находят изготовленные из нее предметы домашнего обихода и разные изделия.

В процессе развития человек обучался объединять разные металлы, производя сплавы большей прочности. Из них делали орудия труда, а позже использовали для изготовления оружия. Опыты продолжаются и в наше время, создаются сплавы с удельной прочностью металлов, пригодные для возведения современных конструкций.

Виды нагрузок

К механическим свойствам металлов и сплавов относятся такие, которые способны оказывать сопротивление действию на них внешних сил или нагрузок. Они могут быть самыми разнообразными и по своему воздействию различают:

- статические, которые неспешно возрастают от нулевого значения до максимума, а затем остаются постоянными или незначительно меняются;

- динамические – возникают вследствие удара и действуют короткий промежуток.

Виды деформации

Деформация – это видоизменение конфигурации твердого тела под воздействием прилагаемых к нему нагрузок (внешних сил). Деформации, после которых материал возвращается в прежнюю форму и сохраняет первоначальные размеры, считают упругими, в противном случае (форма изменилась, материал удлинился) – пластическими или остаточными. Существует несколько видов деформации:

- Сжатие. Уменьшается объем тела в результате действия на него сдавливающих сил. Такую деформацию испытывают фундаменты котлов и машин.

- Растяжение. Увеличивается длина тела, когда к его концам прилагаются силы, направление которых совпадает с его осью. Растяжению подвергаются тросы, приводные ремни.

- Сдвиг или срез. В этом случае силы направлены навстречу друг другу и при определенных условиях наступает срез. Примером служат заклепки и болты стяжки.

- Кручение. Пара сил, противоположно направленных, действует на закрепленное одним концом тело (валы двигателей и станков).

- Изгиб. Изменение кривизны тела при воздействии внешних сил. Такое действие характерно для балок, стрел подъемных кранов, железнодорожных рельсов.

Определение прочности металла

Одно из основных требований, которое предъявляют к металлу, применяемому для производства металлических конструкций и деталей, является прочность. Для ее определения берется образец металла и растягивается на испытательной машине. Эталон становится тоньше, площадь поперечного сечения уменьшается с одновременным увеличением его длины. В определенный момент образец начинает растягиваться лишь в одном месте, образуя «шейку». А через некоторое время происходит разрыв в области самого тонкого места. Так ведут себя исключительно вязкие металлы, хрупкие: твердая сталь и чугун растягиваются незначительно и у них не образуется шейка.

Нагрузка на образец определяется специальным прибором, который носит название силоизмеритель, он вмонтирован в испытательную машину. Для вычисления основной характеристики металла, называемой пределом прочности материала, надо максимальную нагрузку, выдержанную образцом до разрыва, разделить на величину площади поперечного сечения до растяжения. Эта величина необходима конструктору для того, чтобы определиться с размерами изготовляемой детали, и технологу назначить режимы обработки.

Самые прочные металлы в мире

К высокопрочным металлам можно отнести следующие:

Титан. Он обладает такими свойствами:

- высокой удельной прочностью;

- стойкостью к повышенным температурам;

- низкой плотностью;

- стойкостью к коррозии;

- механической и химической выносливостью.

Титан находит применение в медицине, военной промышленности, кораблестроении, авиации.

- Уран. Самый известный и прочный металл в мире, является слабым радиоактивным материалом. Встречается в природе в чистом виде и в соединениях. Он относится к тяжелым металлам, гибкий, ковкий и относительно пластичный. Широко используется в производственных сферах.

- Вольфрам. Расчет прочности металла показывает, что это самый прочный и тугоплавкий металл, не поддающийся химическому воздействию. Хорошо куется, его можно вытянуть в тонкую нить. Используется для нити накаливания.

- Рений. Тугоплавкий, имеет высокую плотность и твердость. Очень прочный, не подвержен перепадам температуры. Находит применение в электронике и технике.

- Осмий. Твердый металл, тугоплавкий, стойкий к механическим повреждениям и агрессивным средам. Применяют в медицине, используют для ракетной техники, электронной аппаратуры.

- Иридий. В природе в свободном виде встречается редко, чаще – в соединениях с осмием. Механической обработке поддается плохо, имеет высокую стойкость к химическим веществам и прочность. Сплавы с металлом: титаном, хромом, вольфрамом, используют для изготовления ювелирных изделий.

- Бериллий. Высокотоксичный металл с относительной плотностью, имеющий светло-серый цвет. Находит применение в черной металлургии, атомной энергетике, лазерной и аэрокосмической технике. Имеет высокую твердость и используется для легирования сплавов.

- Хром. Очень твердый металл с высокой прочностью, бело-голубого цвета, обладает стойкостью к щелочам и кислотам. Прочность металла и сплавов позволяют их использовать для изготовления медицинского и химического оборудования, а также для металлорежущих инструментов.

- Тантал. Металл серебристого цвета, имеет высокую твердость, прочность, обладает тугоплавкостью и стойкостью к коррозии, пластичен, легко обрабатывается. Находит применение при создании ядерных реакторов, в металлургии и химической промышленности.

- Рутений. Принадлежит к металлам платиновой группы. Обладает высокой прочностью, твердостью, тугоплавкостью, химической стойкостью. Из него изготовляют контакты, электроды, острые наконечники.

Как определяют свойства металлов?

Для испытания металлов на прочность применяют химические, физические и технологические методы. Твердость определяет, как сопротивляются материалы деформациям. Стойкий металл имеет большую прочность и детали, изготовленные из него, меньше снашиваются. Для определения твердости вдавливают шарик, алмазный конус или пирамидку в металл. Значение твердости устанавливают по диаметру отпечатка или по глубине вдавливания предмета. Более крепкий металл меньше деформируется, и глубина отпечатка будет меньше.

А вот образцы на растяжение испытываются на разрывных машинах с плавно нарастающей при растягивании нагрузкой. Эталон может иметь в сечении круг или квадрат. Для проверки металла противостоять нагрузкам ударного характера проводят испытания на удар. В середине специально изготовленного образца делают надрез и устанавливают его напротив ударного устройства. Разрушение должно происходить там, где слабое место. При испытании металлов на прочность структуру материала исследуют рентгеновскими лучами, ультразвуком и при помощи мощных микроскопов, а также используют травление химическими веществами.

К технологическим относятся самые простые виды испытаний на разрушение, пластичность, ковку, сварку. Испытание на выдавливание дает возможность определить, способен ли листовой материал подвергаться холодной штамповке. С помощью шарика в металле выдавливают лунку, пока не появится первая трещина. Глубина ямки до появления разрушения и будет характеризовать пластичность материала. Испытание на изгиб дает возможность определить способность листового материала принимать нужную форму. Это испытание используют для оценки качества швов при сварке. Для оценки качества проволоки используется проба на перегиб. Трубы испытывают на расплющивание и изгиб.

Механические свойства металлов и сплавов

- Прочность. Она заключается в способности материала оказывать сопротивление разрушению под воздействием сил извне. Вид прочности зависит от того, как действуют внешние силы. Ее разделяют на: сжатие, растяжение, кручение, изгиб, ползучесть, усталость.

- Пластичность. Это способность металлов и их сплавов под воздействием нагрузки менять форму, не подвергаясь разрушению, и сохранять ее после окончания воздействия. Пластичность материала из металла определяют при его растяжении. Чем больше происходит удлинение, при одновременном уменьшении сечения, тем пластичнее металл. Материалы, обладающие хорошей пластичностью, прекрасно обрабатываются давлением: ковке, прессованию. Пластичность характеризуют двумя величинами: относительное сужение и удлинение.

- Твердость. Такое качество металла заключается в способности оказывать сопротивление проникновению в него инородного тела, имеющего более значительную твердость, и не получить при этом остаточных деформаций. Износоустойчивость и прочность – это основные характеристики металлов и сплавов, которые тесно связаны с твердостью. Материалы с такими свойствами находят применение для изготовления инструментов, применяемых для обработки металлов: резцы, напильники, сверла, метчики. Нередко по твердости материала определяют его износоустойчивость. Так твердые стали при эксплуатации изнашиваются меньше, чем более мягкие сорта.

- Ударная вязкость. Особенность сплавов и металлов сопротивляться влиянию нагрузок, сопровождающихся ударом. Это одна из важных характеристик материала, из которого изготовлены детали, испытывающие ударную нагрузку, во время работы машины: оси колес, коленчатые валы.

- Усталость. Это состояние металла, который находится под постоянным воздействием нагрузок. Усталость металлического материала происходит постепенно и может закончиться разрушением изделия. Способность металлов оказывать сопротивление разрушению от усталости называют выносливостью. Это свойство находится в зависимости от природы сплава или металла, состояния поверхности, характера обработки, условий работы.

Классы прочности и их обозначения

Нормативными документами по механическим свойствам крепежных изделий введено понятие класс прочности металла и установлена система обозначения. Каждый класс прочности обозначается двумя цифрами, между которыми ставится точка. Первое число означает предел прочности, уменьшенный в 100 раз. Например, класс прочности 5.6 означат, что предел прочности будет 500. Второе число увеличено в 10 раз – это отношение предела текучести к временному сопротивлению, выраженному в процентах (500х0,6=300), т. е. 30 % составляет минимальный предел текучести от предела прочности на растяжение. Все изделия, используемые для крепежа, классифицируются по назначению применения, форме, используемому материалу, классу прочности и покрытию. По назначению использования они бывают:

- Лемешные. Их используются для сельскохозяйственных машин.

- Мебельные. Применяются в строительстве и мебельном производстве.

- Дорожные. Ими крепят металлоконструкции.

- Машиностроительные. Применяют в машиностроительной промышленности и приборостроении.

Механические свойства крепежных изделий зависят от стали, из которой они изготовлены и качества обработки.

Удельная прочность

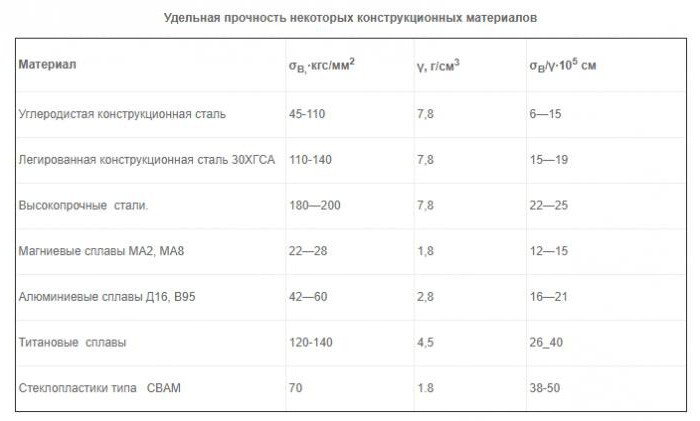

Удельная прочность материала (формула ниже) характеризуется отношением предела прочности к плотности металла. Эта величина показывает прочность конструкции при данной его массе. Наибольшую важность она представляет для таких отраслей, как авиастроение, ракетостроение и производство космических аппаратов.

По величине удельной прочности сплавы из титана самые прочные из всех применяемых технических материалов. Титановые сплавы вдвое превышают удельную прочность металлов, относящихся к легированным сталям. Они не поддаются коррозии на воздухе, в кислотной и щелочной среде, не боятся морской воды и обладают хорошей теплоустойчивостью. При высоких температурах их прочность выше, чем у сплавов с магнием и алюминием. Благодаря этим свойствам их применение, как конструкционного материала, все время увеличивается и находит широкое использование в машиностроении. Недостаток титановых сплавов заключается в их низкой обрабатываемости резанием. Это связано с физическими и химическими свойствами материала и особой структурой сплавов.

Использование пластичности и прочности металлов

Очень важными свойствами металла являются пластичность и прочность. Эти свойства находятся в прямой зависимости друг от друга. Они не позволяют металлу изменять форму и препятствуют макроскопическому разрушению при воздействии на него внешних и внутренних сил.

Металлы, обладающие высокой пластичностью, под воздействием нагрузки разрушаются постепенно. Вначале у них появляется изгиб и только затем он начинает постепенно разрушаться. Пластичные металлы легко меняют форму, поэтому их широко используют для изготовления кузовов автомобилей. Прочность и пластичность металлов зависит от того, как направлены приложенные к нему силы и в каком направлении проводилась прокатка при изготовлении материала. Установлено, что при прокатке кристаллы металла удлиняются в ее направлении больше, чем в поперечной направленности. У листовой стали прочность и пластичность значительно больше в направлении прокатки. В поперечном же направлении прочность уменьшается на 30 %, а пластичность на 50 %, по толщине листа эти показатели еще ниже. Например, появление излома на стальном листе при сваривании можно объяснить параллельностью оси шва и направления прокатки. По пластичности и прочности материала устанавливают возможность его использования для изготовления различных деталей машин, сооружений, инструментов, приборов.

Нормативное и расчетное сопротивление металла

Одним из основных параметров, которые характеризуют сопротивление металлов воздействиям силы, является нормативное сопротивление. Оно устанавливается по нормам проектирования. Расчетное сопротивление получается в результате деления нормативного на соответствующий коэффициент надежности по данному материалу. В некоторых случаях учитывают еще и коэффициент условий работы конструкций. В вычислениях, имеющих практическое значение, в основном используют расчетное сопротивление металла.

Пути повышения прочности металла

Существует несколько способов повышения прочности металлов и сплавов:

- Создание сплавов и металлов, имеющих бездефектную структуру. Имеются разработки по изготовлению нитевидных кристаллов (усов) в несколько десятков раз превышающих прочность обыкновенных металлов.

- Получение объемного и поверхностного наклепа искусственным путем. При обработке металла давлением (ковка, волочение, прокатка, прессование) образуется объемный наклеп, а накатка и дробеструйная обработка дает поверхностный наклеп.

- Создание легированного металла, используя элементы из таблицы Менделеева.

- Очищение металла, от имеющихся в нем примесей. В результате этого улучшаются его механические свойства, распространение трещин значительно уменьшается.

- Устранение с поверхности деталей шероховатости.

Интересные факты

- Сплавы из титана, удельный вес которых превышает алюминиевые примерно на 70 %, прочнее их в 4 раза, поэтому, по удельной прочности сплавы, содержащие титан, выгоднее использовать для самолетостроения.

- Многие алюминиевые сплавы превышают удельную прочность сталей, содержащих углерод. Сплавы из алюминия имеют высокую пластичность, коррозийную стойкость, прекрасно обрабатываются давлением и резанием.

- У пластмасс удельная прочность выше, чем у металлов. Но из-за недостаточной жесткости, механической прочности, старения, повышенной хрупкости и малой термостойкости ограничены в применении слоистые пластики, текстолиты и гетинаксы, особенно в крупногабаритных конструкциях.

- Установлено, что по выносливости к коррозии и удельной прочности, металлы черные, цветные и многие их сплавы уступают стеклопластикам.

Механические свойства металлов являются важнейшим фактором использования их в практических нуждах. Проектируя какую-то конструкцию, деталь или машину и подбирая материал, обязательно рассматривают все механические свойства, которыми он обладает.

Конспект урока «Физические, химические, технологические свойства металлов»

Металлические изделия и детали используются в разных сферах промышленности. Существует множество видов металлов и каждый из них обладает сильными и слабыми сторонами. При изготовлении деталей для машин, самолётов или промышленного оборудования мастера обращают внимание на характеристики материала. Поэтому требуется знать свойства металлов и сплавов.

Свойства металлов и сплавов

Классификация металлов

Металлы разделяются на две большие группы — черные и цветные. Представители обоих видов различаются не только характеристиками, но и внешним видом.

Черные

Представители этой группы считаются самыми распространёнными и недорогими. В большинстве своем имеют серый или тёмный цвет. Плавятся при высокой температуре, обладают высокой твердостью и большой плотностью. Главный представитель этой группы — железо. Эта группа разделяется на подгруппы:

- Железные — к представителям этой подгруппы относится железо, никель и кобальт.

- Тугоплавкие — сюда входят металлы температура плавления которых начинается с 1600 градусов. Их применяют при создании основ для сплавов.

- Редкоземельные — к ним относятся церий, празеодим и неодим. Обладают низкой прочностью.

Существуют урановые и щелочноземельные металлы, однако они менее популярны.

Цветные

Представители этой группы отличаются яркой окраской, меньшей прочностью, твердостью и температурой плавления (не для всех). Разделяется эта группа на следующие подгруппы:

- Лёгкие — подгруппа, включающая в себя металлы с плотностью до 5000 кг/м3. Это такие материалы, как литий, натрий, калий, магний и другие.

- Тяжёлые — сюда относится серебро, медь, свинец и другие. Плотность превышает 5000 кг/м3.

- Благородные — представили этой подгруппы имеют высокую стоимость и устойчивость к коррозийным процессам. К ним относятся золото, палладий, иридий, платина, серебро и другие.

Выделяются тугоплавкие и легкоплавкие металлы. К тугоплавким относится вольфрам, молибден и ниобий, а к легкоплавким все остальные.

Механические свойства металлов

Прочность металлов

— свойство твердых тел сопротивляется разрушению, а также необратимыми изменениями формы. Основным показателем прочности является временное сопротивление, определяемое при разрыве цилиндрического образца, предварительно подвергнутого отжигу.

По прочности металлы можно разделить на следующие группы:

непрочные металлы

— (временное сопротивление не превышает 50 МПа) — олово, свинец, висмут, а также мягкие щелочные металлы.

прочные металлы

— (от 50 до 500 МПа) — магний, алюминий, медь, железо, титан и другие металлы, составляющие основу важнейших конструкционных сплавов

высокопрочные металлы

— (более 500 МПа) — молибден, вольфрам, ниобий и др.

К ртути понятие прочности неприменимо, поскольку это жидкость.

Временное сопротивление металлов указано в таблице 10.

Таблица 10. Прочность металлов

| Металл | Временное сопротивление, МПа | Металл | Временное сопротивление, МПа |

| Титан | 580 | Цинк | 120-140 |

| Железо | 200-300 | Алюминий | 80-120 |

| Медь | 200-250 | Золото | 120 |

| Магний | 120-200 | Олово | 27 |

| Серебро | 150 | Свинец | 18 |

Пластичность металлов

Пластичность

— свойство твердых тел сохранять часть деформации при снятии нагрузок, которые их вызвали. В качестве показателя пластичности выборочно относительное удлинение, определяемое при тех же испытаниях, что и временное сопротивление.

По степени пластичности металлы принято подразделять следующим образом:

высокопластичные металлы

— (относительное удлинение превосходит 40 %) — металлы, составляющие основу большинства конструкционных сплавов (алюминий, медь, железо, титан, свинец) и «легкие» металлы (натрий, калий, рубидий идр.)

пластичные металлы

— (относительное удлинение лежит в диапазоне между 3% и 40%) — магний, цинк, молибден, вольфрам, висмут и др. (наиболее обширная группа)

хрупкие металлы

— (относительное удлинение меньше 3%) — хром, марганец, кольбат, сурьма.

Высокая очистка хрупких металлов несколько повышает пластичность. Сплавы, полученные на их основе, почти не поддаются обработке давлением. Промышленные изделия из них часто получают путем литья. Относительное удлинение металлов характеризует таблица 11.

Таблица 11. Пластичность металлов

| Металл | Относительное удлинение, % | Металл | Относительное удлинение, % |

| Золото | 65 | Титан | 50 |

| Серебро | 65 | Олово | 40 |

| Свинец | 65 | Алюминий | 30-40 |

| Медь | 50-60 | Цинк | 30 |

| Железо | 40-50 | Магний | 10-22 |

Твердость

— характеристика материала, отражающая его прочность и пластичность, определяемая путем вдавливания шарика (метод Бринелля) или призмы (метод Виккерса). Количественный оценкой твердости является число твердости НВ, равное отношению нагружения (Н) к площади поверхности отпечатка (мм2).

Значения твердости металлов по Бринеллю приведена в таблице 12.

Таблица 12. Твердость металлов

| Металл | НВ | Металл | НВ |

| Титан | 160 | Алюминий | 16-25 |

| Железо | 70-80 | Серебро | 25 |

| Магний | 30-40 | Золото | 18 |

| Медь | 40 | Олово | 5 |

| Цинк | 33 | Свинец | 4 |

Модуль продольной упругости

Модуль продольной упругости, модуль Юнга, Е

— определяет жесткость металла, т.е. интенсивность увеличения напряжения по мере увеличения упругости деформации.

Таблица 13. Модуль Юнга металлов при 20 oС

| Металл | Е * 10-5, МПа | Металл | Е * 10-5, МПа |

| Железо | 2,17 | Золото | 0,83 |

| Цинк | 1,30 | Алюминий | 0,72 |

| Медь | 1,25 | Олово | 0,55 |

| Титан | 1,08 | Магний | 0,45 |

| Серебро | 0,83 | Свинец | 0,18 |

Литература по прочности

- Гуль В. Е., Структура и прочность полимеров, 3 изд., М., 1978;

- Разрушение, пер. с англ., т. 1, М., 1973;

- Регель В. Р., Слуцкер А. И., Томашевский Э. Е., Кинетическая природа прочности твердых тел, М., 1974.

к библиотеке к оглавлению FAQ по эфирной физике ТОЭЭ ТЭЦ ТПОИ

Знаете ли Вы,

что в 1965 году два американца Пензиас (эмигрант из Германии) и Вильсон заявили, что они открыли излучение космоса. Через несколько лет им дали Нобелевскую премию, как-будто никто не знал работ Э. Регенера, измерившего температуру космического пространства с помощью запуска болометра в стратосферу в 1933 г.? Подробнее читайте в FAQ по эфирной физике.

Основные виды сплавов

Человечество знакомо с различными металлическими сплавами. Самыми многочисленными из них являются соединения на основе железа. К ним относятся ферриты, стали и чугун. Ферриты имеют магнитные свойства, в чугуне содержится более 2,4% углерода, а сталь — это материал с высокой прочность и твердостью.

Отдельное внимания требуют металлические сплавы из цветных металлов.

Производство стали

Цинковые сплавы

Соединения металлов, которые плавятся при низких температурах. Смеси на основе цинка устойчивы к воздействию коррозийных процессов. Легко обрабатываются.

Алюминиевые сплавы

Популярность алюминий и сплавы на его основе получили во второй половине 20 века. Этот материал обладает такими преимуществами:

- Устойчивость к низким температурам.

- Электропроводность.

- Малый вес заготовок в сравнении с другими металлами.

- Износоустойчивость.

Однако нельзя забывать про то, что алюминий плавится при низких температурах. При температуре около 200 градусов характеристики ухудшаются.

Алюминий применяется при изготовлении комплектующих к машинам, производстве деталей для самолётов, составляющих промышленного оборудования, посуды, инструментов. Не многие знают, что алюминий популярен в сфере производства оружия. Связано это с тем, что детали из алюминия не искрят при сильном трении.

Чтобы увеличить прочность детали, алюминий смешивают с медью. Чтобы заготовка выдерживала давление — с марганцем. Кремний добавляют, чтобы получить обычную отливку.

Медные сплавы

Сплавы на основе меди — марки латуни. Из этого материала изготавливаются детали высокой точности, так как латунь легко обрабатывать. В составе сплава может содержаться до 45% цинка.

Свойства сплавов

Чтобы изготавливать детали и конструкции, нужно знать основные свойства металлов и сплавов. При неправильной обработке готовая деталь может быстро выйти из строя и разрушить оборудование.

Двигатель внутреннего сгорания

Физические свойства

Сюда относятся визуальные параметры и характеристики материала, изменяющиеся при обработке:

- Теплопроводность. От этого зависит насколько поверхность будет передавать тепло при нагревании.

- Плотность. По этому параметру определяется количество материла, которое содержится в единице объёма.

- Электропроводность. Возможность металла проводить электрический ток. Этот параметр называется электрическое сопротивление.

- Цвет. Этот визуальный показатель меняется под воздействием температур.

- Прочность. Возможность материала сохранять структуру при обработке. Сюда же относится твердость. Эти показатели относятся и к механическим свойствам.

- Восприимчивость к действию магнитов. Это возможность материала проводить через себя магнитные лучи.

Физические основы позволяют определить в какой сфере будет использоваться материал.

Химические свойства

Сюда относятся возможности материала противостоять воздействию химических веществ:

- Устойчивость к коррозийным процессам. Этот показатель определяет на сколько материал защищён от воздействия воды.

- Растворимость. Устойчивость металла к воздействию растворителей — кислотам или щелочным составам.

- Окисляемость. Параметр указывает на выделение оксидов металлом при его взаимодействии с кислородом.

Обуславливаются эти характеристики химическим составом материала.

Механические свойства

Механические свойства металлов и сплавов отвечают за целостность структуры материала:

- прочность;

- твердость;

- пластичность;

- вязкость;

- хрупкость;

- устойчивость к механическим нагрузкам.

Технологические свойства

Технологические свойства определяют способность металла или сплава изменяться при обработке:

- Ковкость. Обработка заготовки давлением. Материал не разрушается. Структура изменяется.

- Свариваемость. Восприимчивость детали к работе сварочным оборудованием.

- Усадка. Происходит этот процесс при охлаждении заготовки после её разогрева.

- Обработка режущим инструментом.

- Ликвация (затвердевание жидкого металла при понижении температуры).

Основной способ обработки металлических деталей — нагревание.

Свойства металлов и сплавов отвечают за то, как себя будет вести готовое изделие при эксплуатации. При обработке материалов также важно знать его характеристики.

Технологические и химические свойства твердых металлов

К технологическим свойствам относятся свариваемость, жидкотекучесть, ковкость, обрабатываемость резанием, пр. От этих особенностей зависит возможность осуществления каких-либо операций, так как они влияют на пригодность металла к обработке определенными способами.

Свариваемость позволяет добиваться надежных сварных соединений без трещин и иных дефектов, в том числе на прилегающих к шву участках. В некоторых случаях металл может подходить для сварки одним методом, но давать некачественный результат при смене технологии. Так, элементы из дюралюминия удовлетворительно скрепляются при помощи точечной сварки, чего не скажешь о соединении методом газовой сварки. На чугуне получаются хорошие швы за счет газовой сварки с подогревом и слабые при дуговой.

Жидкотекучесть – это свойство, которое дает возможность заливать горячие металлы и их сплавы в литерную форму.

Ковкость, то есть свойство твердых металлов и сплавов изменять форму под действием давления.

Обрабатываемость резанием позволяет относительно легко работать с металлом острым режущим инструментом: резцом, фрезой, пр. Данное свойство очень важно на таких этапах механической обработки, как резание, фрезерование, пр.

Под химическими свойствами понимают способность металлов вступать в реакцию с другими веществами, в том числе, с кислородом. Если металл быстро реагирует с вредными для него элементами, это приводит к быстрой потере им свойств. Разрушение металлов под действием окружающей среды – это коррозия. Отрицательно сказываться на состоянии материала могут воздух, влага, растворы солей, кислот, щелочей. Для защиты изделий от всех перечисленных факторов используют специальные нержавеющие, кислотостойкие и другие виды сталей.

Читайте также: