Метод магнитной памяти металла дубов

Обновлено: 18.05.2024

Представлен метод диагностики, основанный на использовании эффекта магнитной памяти металла к зонам действия максимальных рабочих нагрузок. Метод позволяет без специального намагничивания с помощью малогабаритных приборов с автономным питанием выполнять экспресс- анализ состояния рельсов и определять участки, предрасположенные к повреждениям.

Об авторе

Дубов Анатолий Александрович

Директор ООО "Энергодиагностика", кандидат технических наук, профессор кафедры ремонта и модернизации энергооборудования Института повышения квалификации государственных служащих. Научные интересы - методы и средства неразрушающего контроля оборудования, в том числе, новый метод диагностики, основанный на использовании магнитной памяти металла.

Основными источниками усталостных повреждений рельсов являются зоны концентрации напряжений (КН), возникновение которых при эксплуатации обусловлено дефектами металла и рабочими нагрузками. Традиционные методы и средства эксплуатационного контроля (магнитные дефектоскопы и ультразвуковые дефектоскопы) позволяют выявлять уже развитые дефекты, не обеспечивая диагностику рельсов на стадии их предразрушения.

Эффективным методом оценки напряженно-деформированного состояния рельсов является метод магнитной памяти металла (ММП).

Процессами, предшествующими эксплуатационному повреждению рельсов, являются изменения свойств металла (коррозия, усталость) в зонах концентрации напряжений и деформаций. Соответственно, происходит изменение намагниченности металла, отражающей фактическое состояние оборудования. Метод магнитной памяти, основанный на измерении поля остаточной намагниченности на поверхности контролируемого объекта, позволяет производить оценку его напряженно-деформированного состояния с учетом структурных изменений. При контроле используется эффект магнитной памяти металла к зонам действия максимальных рабочих нагрузок.

По инициативе Ассоциации "Метро" и Службы пути Московского метрополитена специалистами фирмы "Энергодиагностика" и дефектоскопической станции метро проведена опытная проверка метода магнитной памяти металла при контроле эксплуатируемых рельсовых путей и отдельных рельсов в электродепо "Красная Пресня".

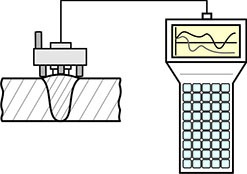

На рис. 1 представлена схема контроля рельса с помощью прибора ИКН-1М, имеющего сканирующее устройство в виде тележки и двухканальный датчик для измерения поля остаточной намагниченности на поверхности рельса.

Рис. 1. Схема контроля рельса с помощью индикатора концентрации напряжений ИКН-1М-3: 1,2 - феррозондовые датчики сканирующего устройства; 3 - измеритель длины; 4 - прибор ИКН-1М-3; І6 - базовое расстояние между датчиками

На рис. 2 представлен фрагмент результатов контроля. При сравнении рис. 2а и 26 видно, что распределение поля НР на левом рельсе имеет относительно равномерный характер. На правом рельсе с внутренней рабочей стороны зафиксировано резкопеременное изменение НР, обусловленное контактно-усталостным износом головки рельса.

В настоящее время проблемной является задача контроля "подошвы" рельсов, в которой в процессе эксплуатации образуются усталостные трещины. На рис. 3 показано расположение линий концентраций напряжений и деформаций, выявленных на одном из участков рельса с использованием ММП. Вдоль этих линий возможно развитие трещин. Приведенный на рис. 3 пример свидетельствует о возможности решения задачи контроля "подошвы" рельса с использованием ММП.

Рис. 3. Результаты контроля правого рельса пикета 37+08,8 в зоне КН № 1

В лабораторных условиях была выполнена проверка дефектных рельсов с использованием ММП и УЗД. На рис. 4 представлены результаты контроля участка рельса с дефектом (код 21.2 - трещина в головке). Видно, что зона КН, характеризующаяся знакопеременным изменением поля Нр, совпала с расположением дефекта. Присутствие слева и справа от зоны КН областей с максимальными абсолютным и значениями поля Нр свидетельствует о максимальных амплитудах колебаний рельса при рабочих нагрузках.

Рис. 4. Результаты контроля участка рельса с дефектом (код 21.2)

Выполненная экспериментальная работа подтвердила принципиальные возможности нового метода диагностики (без специального намагничивания, с помощью малогабаритных приборов с автономным питанием) выполнять экспресс-анализ состояния рельсов и определять участки, предрасположенные к повреждениям.

Для практического внедрения метода магнитной памяти металла при контроле рельсов по договору со Службой пути Московского метрополитена разрабатывается специальное сканирующее устройство и методика контроля.

На заседании ТК-371 во ВНИИОФИ 1 июля 1999 г. был рассмотрен проект Государственного стандарта "Контроль неразрушающий. Метод магнитной памяти металла. Термины, определения и обозначения".

Одним из спорных оказался вопрос наименования нового магнитного метода контроля.

По проекту ММП - это метод неразрушающего магнитного контроля, основанный на анализе распределения магнитных полей рассеяния, отображающих структурную и технологическую наследственность металла изделий и сварных соединений. Для оборудования, находящегося в эксплуатации, эффект магнитной памяти проявляется в необратимом изменении намагниченности металла в направлении действия главных напряжений от рабочих нагрузок.

Известно, что большинство металлоконструкций и оборудования, изготовленных из ферромагнитных материалов, под действием рабочих нагрузок подвержены "самонамагничиванию" в магнитном поле Земли. При "самонамагничивании" оборудования и конструкций проявляются различные эффекты магнитострикции. Однако в рассматриваемом методе контроля используется последействие, которое проявляется в виде магнитной памяти металла к фактическим деформациям и структурным изменениям в металле оборудования. Необратимое изменение намагниченности в направлении действия главных напряжений от рабочих нагрузок, а так же остаточную намагниченность деталей и сварных соединений после их изготовления и охлаждения в магнитном поле Земли предложено называть магнитной памятью металла.

Метод магнитной памяти металла, по мнению автора, представляет принципиально новое направление в технической диагностике. Это второй после акустической эмиссии пассивный метод, при котором используется информация излучения конструкций. При этом ММП, кроме раннего обнаружения развивающего дефекта, дополнительно дает информацию о фактическом напряженно-деформированном состоянии объекта контроля и выявляет причину образования зоны концентрации напряжений - источника развития повреждения.

Назначение и практические возможности метода магнитной памяти металла

Принципиальные отличия метода магнитной памяти металла (МПМ) от других магнитных методов неразрушающего контроля (НК) отмечались неоднократно в статьях [1, 2, 3] и в теоретических работах [4, 5, 6].

Основное назначение метода МПМ – определение на оборудовании и в конструкциях в режиме экспресс-контроля с использованием специализированных приборов и сканирующих устройств зон концентрации напряжений (ЗКН) – основных источников развивающихся повреждений.

ЗКН – это не только заранее известные области, где особенности конструкции создают различные условия для распределения напряжений, создаваемых внешней нагрузкой, но и случайно расположенные области, где в силу начальной неоднородности металла в сочетании с нерасчетными дополнительными рабочими нагрузками возникают большие деформации (как правило, деформации сдвига).

Геометрическим признаком магнитных аномалий, характеризующим ЗКН, является расстояние между экстремальными значениями собственного магнитного поля, кратное типоразмеру изделия (толщине, ширине, диаметру). Это расстояние соответствует минимальному расстоянию между соседними площадками скольжения или критическому размеру оболочки, возникающему, например, при потере устойчивости трубы.

Контроль методом МПМ осуществляется без зачистки металла и искусственного намагничивания. Используется остаточная намагниченность, которая сложилась естественным образом при изготовлении изделий и в процессе их эксплуатации.

Можно, конечно, сомневаться в том, что возможно выявление ЗКН и различных дефектов металла по магнитным аномалиям с неизвестной предысторией изделий [7]. Однако, известно, что критерий истины - практика! Многочисленные исследования, выполненные авторами метода на заводах-изготовителях, показали, что все однотипные изделия, изготовленные из одной марки стали и по одной технологии, имеют практически одинаковое распределение остаточной намагниченности, и только в зонах концентрации остаточных напряжений и различных неоднородностей структуры на отдельных изделиях при контроле фиксируются магнитные аномалии. И это не удивительно, так как при формировании, например, термоостаточной намагниченности изделий в процессе их изготовления определяющую роль играют внутренние напряжения, а не слабое внешнее геомагнитное поле.

При эксплуатации изделий исходная остаточная намагниченность (ОН) перераспределяется под действием рабочих нагрузок, и в ЗКН возникают магнитные аномалии, обусловленные геометрическими смещениями и типоразмером изделия.

Если в однотипных изделиях под действием рабочих нагрузок не возникают локальные ЗКН, то характер распределения ОН в них практически одинаковый. Для того чтобы убедиться в этом, необходимо было обследовать несколько тысяч однотипных узлов и изделий! На основе установленных закономерностей и значительного практического опыта обследования различных узлов оборудовании и конструкций авторами предложена методология безэталонной калибровки средств и методов контроля и соответствующая их метрология [3].

Диагностические параметры в методе МПМ:

1. Согласно ГОСТ Р ИСО 24497-1-2009 [8] метод МПМ - метод неразрушающего контроля, основанный на регистрации и анализе распределения собственных магнитных полей рассеяния (СМПР), возникающих на изделиях и оборудовании в зонах концентрации напряжений (ЗКН).

СМПР, отображающее остаточную намагниченность, сформировавшуюся естественным образом в процессе изготовления изделия, следует отличать от магнитных полей рассеяния (МПР), возникающих на дефектах металла и трещинах при искусственном намагничивании изделия (например, при выполнении магнитопорошковой дефектоскопии).

2. Для количественной оценки уровня концентрации напряжений (источников повреждений) определяется градиент нормальной (H y ) и/или тангенциальной (H x ) составляющих СМПР:

где Δx - расстояние между соседними точками контроля.

В отдельных случаях при контроле напряженно-деформированного состояния (НДС) оборудования используется градиент результирующего СМПР:

3. Среди основных расчетных диагностических параметров в методе МПМ применяется параметр m, характеризующий предельную деформационную способность материала:

где К ин max и К ин cp , соответственно, максимальное и среднее значения градиента поля, которые определяются при контроле методом МПМ однотипных узлов оборудования.

В ходе промышленных и лабораторных исследований на образцах установлено соотношение между предельными значениями магнитных и механических параметров:

где значения К ин max и К ин ср , полученные в результате контроля однотипных узлов оборудования, соответствуют значениям К ин пр и К ин в , полученным в результате испытаний на растяжение образцов, изготовленных из той же марки стали, при достижении, соответственно, истинного предела прочности при разрушении σ пр и условного предела прочности σ в .

В экспериментальных исследованиях было установлено также, что, если фактический параметр m ф ≥ m пр , то в этом случае в металле контролируемого узла оборудования возникает предельное (критическое) состояние, при котором образуется макротрещина. Физическое обоснование параметра m пр приведено в работах [3, 4, 5].

Здесь следует отметить, что раскрытие микротрещин при достижении предельного состояния металла составляет доли миллиметров, что является зоной нечувствительности для большинства методов НК. Поэтому некорректно сравнивать результаты контроля по методу МПМ, например, с результатами по УК, рентгену или ВК. И какие-либо замечания в адрес метода МПМ по перебраковке или недобраковке не приемлемы. Подтверждающими для результатов контроля в ЗКН с предельным состоянием металла являются металлография, измерение твердости или контроль, например, ультразвуком на поисковом уровне.

При значениях фактического магнитного параметра mф значительно больше mпр, т.е. mф > mпр, размеры трещин или различных дефектов в ЗКН становятся соизмеримыми с браковочными по существующим нормам для УК, рентгена и др. И в этом случае, при дополнительном контроле другими методами НК, такие дефекты выявляются.

Однако проблема состоит в определении этих областей непосредственно на металле оборудования и сварных соединениях из-за малых размеров ЗКН и отсутствия сведений о месте их расположения. Места возникновения ЗКН, как правило, не совпадают с расчетными данными. В сочетании результатов контроля по методу МПМ с другими методами НК резко повышается эффективность контроля. Именно при таком комплексном контроле основного металла и сварных соединений в настоящее время широко используется метод МПМ. В режиме экспресс-контроля без какой-либо подготовки поверхности методом МПМ выявляются ЗКН на объекте контроля (ОК), выполняется их классификация по градиенту СПМР и по расчетному параметру m, и затем в назначенных ЗКН делается дополнительный контроль ультразвуком или другими методами НК.

Рассмотрим далее отдельные примеры из практики применения метода МПМ.

На рис.1 показана схема контроля сварных швов трубопроводов и сосудов с применением сканирующего устройства Тип 1-8М и прибора типа ИКН (измерителя концентрации напряжений).

Рис.1. Схема контроля сварных швов сосудов с применением сканирующего устройства Тип 1-8М и прибора типа ИКН.

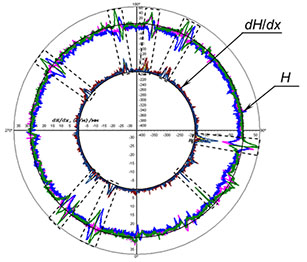

На рис.2 приведены результаты контроля методом МПМ кольцевого сварного шва реактора полимеризации на предприятии "Anwil" (Влоцлавек, Польша).

Рис.2. Результаты контроля кольцевого сварного шва № 11 реактора полимеризации полихлорвинила R-701/3 на предприятии "Anwil" S.A. (Влоцлавек, Польша): [] - ЗКН.

Наружная часть круговой магнитограммы соответствует СМПР (H), а внутренняя часть – распределению градиента СМПР (dH/dx) вдоль периметра сварного шва. Пунктирными линиями выделены ЗКН, выявленные при контроле. Во всех ЗКН было рекомендовано выполнить дополнительный ультразвуковой контроль (УК).

После сопоставления результатов контроля методами МПМ и УК установлен браковочный уровень допустимых дефектов по градиенту СМПР (dH/dx). В дальнейшем, этот браковочный уровень использовался при контроле методом МПМ аналогичных сварных швов.

На рис.3 представлен фрагмент контроля газопровода через слой изоляции с использованием сканирующего устройства (СУ) с высокочувствительными датчиками измерения СМПР.

Рис.3. Фрагмент контроля газопровода через слой изоляции.

Трубопроводы в пенополиуретановой (ППУ) изоляции стали широко применяться с целью снижения коррозионного износа металла. Однако, на трубопроводах в ППУ-изоляции, из-за меньшей потери тепла от металла трубы по сравнению с обычной изоляцией, перемещение трубы при самокомпенсации больше и, соответственно, уровень напряжений в зонах их концентрации больше. Кроме того, при расположении трубопроводов на опорах, установленных в зонах с нестабильными грунтами и в заболоченных местах, возникает проблема обеспечения расчетных перемещений, способствующая образованию повреждений. При этом основным местом образования ЗКН являются зоны термического влияния (ЗТВ) монтажной сварки. Некачественная монтажная сварка в сочетании с высоким уровнем напряжений при недостатке самокомпенсации температурных расширений являются причиной образования трещин в ЗТВ сварки.

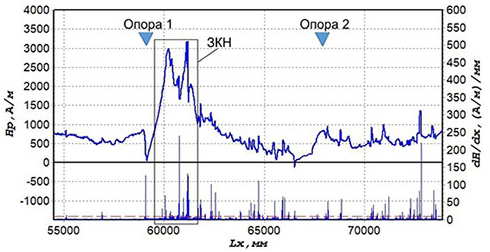

На рис.4 показаны результаты контроля методом МПМ участка нефтепровода ⌀ 820 × 10 мм, расположенного на опорах вблизи П-образного компенсатора. В верхней части магнитограммы показано распределение СМПР (H), а в нижней части – градиента dH/dx, измеренные вдоль поверхности изоляции. Из рис.4 видно, что вблизи опоры № 1, в сравнении с опорой № 2, зафиксирована аномалия в распределении СМПР, которая характеризует образование ЗКН.

Рис.4. Результаты контроля напряженно-деформированного состояния через слой изоляции участка нефтепровода ⌀ 820 × 10: ЗКН – зона концентрации напряжений вблизи опоры № 1.

После снятия изоляционной муфты на сварном монтажном стыке, расположенном в ЗКН, был сделан контроль методом МПМ непосредственно по металлу трубы вдоль периметра этого стыка непосредственно по металлу трубы. На рис.5, а представлена магнитограмма, зафиксированная при контроле стыка методом МПМ. В нижней части данного стыка выявлено несколько локальных ЗКН, характеризующихся высокими значениями градиента СМПР (dH/dx). Затем в этих зонах был выполнен ультразвуковой контроль. По результатам УК на этом стыке были выявлены недопустимые дефекты в виде протяженных несплошностей в ЗТВ на глубине от 8 до 10 мм (вблизи корня шва). На рис.5, б для сравнения показана магнитограмма, зафиксированная на монтажном сварном стыке, расположенном вблизи опоры № 2 без ЗКН. Видно, что градиент СМПР (dH/dx) на этом стыке имеет относительно равномерное распределение. При выполнении УК на этом стыке недопустимых дефектов не обнаружено.

а) б)

Рис.5. Результаты контроля методом МПМ монтажного кольцевого стыка, расположенного в ЗКН (а), и монтажного кольцевого стыка, имеющего по результатам МПМ удовлетворительное состояние (б).

На нефтепроводе ⌀ 820 × 10 мм были вскрыты еще 9 сварных монтажных стыков, расположенных в ЗКН вблизи опор, и на всех стыках при дополнительном НК методами МПМ и УК непосредственно по металлу выявлены недопустимые дефекты в виде несплошностей в ЗТВ.

Одной из проблемных задач в обеспечении надежности вращающихся механизмов является предотвращение внезапных усталостных повреждений валов, роторов дисков, лопаток и других узлов турбинных и компрессорных установок. Именно для решения этой задачи эффективно использовать магнитомеханическую память металла, обусловленную гистерезисом. Остаточная намагниченность, сложившаяся под действием фактических рабочих нагрузок, и измеряемое СМПР контролируемых узлов напрямую отображают формирование ЗКН – источников повреждений на самом раннем этапе их развития.

На рис.6 представлены магнитограммы, зафиксированные при контроле в 2019 году лопаток № 15 и № 17 ступени № 9 ротора паровой турбины К-15-41 цеха производства аммиака АО "ОХК "Уралхим" (Кирово-Чепецк).

Рис.6. Результаты контроля методом МПМ лопаток № 15 (а) и № 17 (б) ступени 9 турбины К-15-41.

В процессе длительного циклического нагружения лопаток поверхностный слой вначале упрочняется, а затем разупрочняется ("разрыхляется") из-за образования микротрещин. Поэтому, для обеспечения надежности лопаток с выявленными ЗКН в условиях отсутствия возможности их замены рекомендуется выполнять шлифовку поверхности с удалением поврежденного слоя металла.

В заключение необходимо еще раз отметить основное назначение метода МПМ и области его применения:

- экспресс-контроль качества изделий машиностроения с целью выявления дефектов металла и локальных ЗКН;

- ранняя диагностика коррозионно-усталостных повреждений и оценка остаточного ресурса оборудования и конструкций;

- определение дефектов (расслоения, дефектов литья и других) в глубинных слоях металла за счет использования геометрических параметров СМПР, обусловленных площадками скольжения дислокаций в ЗКН;

- 100% обследование ОК с целью выявления локальных ЗКН – источников развития повреждений;

- повышение эффективности неразрушающего контроля ОК за счёт применения метода МПМ в комплексе с другими методами НК;

- сокращение материальных затрат на выполнение контроля за счёт отказа от искусственного намагничивания ОК и зачистки поверхности (а в отдельных случаях – от снятия изоляции с ОК).

С использованием метода МПМ предоставляется возможность исследовать структурные и механические свойства металла на физическом уровне при испытании образцов в лабораторных условиях.

Область применения метода МПМ распространяется на любые изделия, изготовленные из ферро- и парамагнитного материала. В настоящее время в энергетике, нефтехимии, нефтяной, газовой и других отраслях промышленности России метод МПМ включен в ряд руководящих документов и отраслевых стандартов (более 60 документов).

Литература

1. Дубов А.А. Принципиальные отличительные признаки метода магнитной памяти металла и приборов контроля в сравнении с известными магнитными методами неразрушающего контроля // Контроль. Диагностика. 2003. № 12. С. 27-29.

2. Дубов А.А. Принципиальные отличия метода магнитной памяти металла от других известных магнитных методов неразрушающего контроля. Итоги и перспективы развития метода // Территория NDT. 2016. № 2. C. 64-68.

3. Дубов А.А. Метрологические аспекты в методе магнитной памяти металла // Мир измерений, 2018, № 3. С.42-45. №4. С.16-184.

4. Власов В.Т., Дубов А.А. Физические основы метода магнитной памяти металла. М.: ЗАО "Тиссо", 2004. 424 с.

5. Власов В.Т., Дубов А.А. Физическая теория процесса "деформация-разрушение". Ч.I. Физические критерии предельных состояний металла. М.: ЗАО "Тиссо", 2007. 517 с.

6. Власов В.Т., Дубов А.А. Физическая теория процесса "деформация-разрушение". Ч. II. Термодинамика процесса. М.: ИД "Спектр", 2016. 228 с.

7. Горкунов Э.С., Ефимов А.Г., Шубочкин А.Е., Артемьев Б.В. К вопросу применения магнитного НК для определения напряженно-деформированного состояния металлоконструкций // В мире НК, 2016, № 3. С. 52-55.

8. ГОСТ Р ИСО 24497-1-2009. Контроль неразрушающий. Метод магнитной памяти металла. Часть 1. Термины и определения.

9. ГОСТ Р ИСО 24497-2-2009. Контроль неразрушающий. Метод магнитной памяти металла. Часть 2. Общие положения.

10. ГОСТ Р ИСО 24497-3-2009. Контроль неразрушающий. Метод магнитной памяти металла. Часть 3. Контроль сварных соединений.

11. Дубов А.А. Мониторинг рисков на основе ранней диагностики состояния металла оборудования и конструкций в зонах концентрации напряжений - источников развития повреждений // Химическая техника. 2016. № 4. С. 26-28.

13. ГОСТ Р 52330-2005. Контроль неразрушающий. Контроль напряженно-деформированного состояния объектов промышленности и транспорта. Общие требования.

14. ГОСТ Р 53006-2008. Оценка ресурса потенциально опасных объектов на основе экспресс-методов. Общие требования.

ООО "Энергодиагностика" является разработчиком нового метода и приборов неразрушающего контроля с использованием магнитной памяти металла (МПМ)

Диагностика узлов и деталей бурильных установок нефтедобычи с использованием метода магнитной памяти металла Текст научной статьи по специальности «Механика и машиностроение»

Аннотация научной статьи по механике и машиностроению, автор научной работы — Дубов А. А., Дубов Ал А., Собранин А. А.

Одной из причин происходящих повреждений деталей и узлов установок нефтедобычи является несовершенство применяемых методов неразрушающего контроля как на заводах - изготовителях изделий (начиная с заготовок), так и в условиях эксплуатации. В статье представлен опыт применения метода магнитной памяти металла при ранней диагностике повреждений новых и бывших в эксплуатации деталей установок нефтедобычи.

Похожие темы научных работ по механике и машиностроению , автор научной работы — Дубов А. А., Дубов Ал А., Собранин А. А.

Использование метода,основанного на магнитной памяти металла для контроля технического состояния околошовных зон магистральных газопроводов

Контроль остаточных напряжений и деформаций восстановленных деталей пожарных автомобилей методом магнитной памяти металла

Методика контроля концевых и трубных деталей установок погружных электроцентробежных насосов с использованием магнитной памяти металла

Текст научной работы на тему «Диагностика узлов и деталей бурильных установок нефтедобычи с использованием метода магнитной памяти металла»

ДИАГНОСТИКА УЗЛОВ И ДЕТАЛЕЙ БУРИЛЬНЫХ УСТАНОВОК НЕФТЕДОБЫЧИ С ИСПОЛЬЗОВАНИЕМ МЕТОДА МАГНИТНОЙ ПАМЯТИ МЕТАЛЛА

В настоящее время на установках нефтедобычи периодически происходят повреждения отдельных наиболее нагруженных узлов и деталей,вследствие неудачного сочетания технологических дефектов изготовления с условиями эксплуатации.

Традиционные методы НК - рентген, ультразвук, вихретоковый метод, магнитопорошковый метод, цветная дефектоскопия - направлены, как известно, на поиск и обнаружение явно выраженных дефектов, расположенных преимущественно на поверхности изделий [1]. Внутренние дефекты литья, различного рода неоднородности структуры, а также технологические дефекты изготовления (дефекты сварки, проката, гибки, термообработки и др.) из-за отсутствия на большинстве заводов 100%-ного контроля качества изделий, а также из-за несовершенства применяемых методов НК остаются в изделиях не-выявленными.

Технологические дефеты изготовления и дефекты металлургические, как известно, создают в локальных зонах изделия высокий уровень остаточных напряжений (ОН). Контроль ОН на отдельных производствах изделий выполняется выборочно. При этом контролируется средний (объемный) уровень ОН, а локальные зоны ОН от внутренних дефектов ме-

талла, как правило, не контролируются и пропускаются. Кроме того, неизвестно, где эти локальные зоны расположены и как их можно обнаружить.

На предприятиях, которые эксплуатируют поступившие изделия машиностроения, входной контроль обычными методами НК, как правило, не выполняется или выполняется выборочно, частично. Контроль ОН при входном контроле, как правило, не выполняется. По указанным причинам в первые же годы эксплуатации изделий под рабочей нагрузкой происходит их «отбраковка». Технологические и металлургические дефекты, вызывая высокий уровень ОН в локальных зонах изделий при неблагоприятных сочетаниях с напряжениями от рабочей нагрузки, вызывают ускоренное развитие повреждений.

В настоящее время все большее распространение на практике при решении задач НК в новых изделиях и определения в них локальных зон ОН получает метод магнитной памяти металла (МПМ). На метод МПМ имеются российские и международные стандарты [2, 3]. Согласно ГОСТ Р ИСО 24497-1-2009 «Контроль неразрушающий. Метод магнитной памяти металла. Термины и определения», метод МПМ - метод неразрушающего контроля, основанный на регистрации и анализе распределения

собственных магнитных полей рассеяния (СМПР), возникающих в зонах концентрации напряжений (ЗКН)1 и структурной неоднородности изделий. При этом СМПР отображают необратимое изменение намагниченности в направлении действия максимальных напряжений от рабочих (внешних) нагрузок, а также стуктурную и технологическую наследственность изделий и сварных соединений после их изготовления и охлаждения в магнитном поле Земли. Метод МПМ принципиально отличается от всех известных магнитных методов НК тем, что при его применении не требуется искусственное намагничивание изделия, а используется естественная намагниченность и последействие, ко-

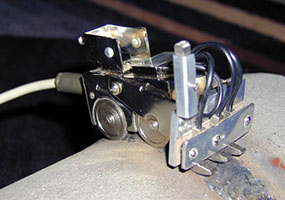

Рис. 1. Участок бурового ствола (статор насоса), вид с торца с внутренней резьбой. СУ - сканирующее устройство, подключенное к прибору типа ИКН

1 Следует отличать традиционное понятие «концентратор напряжений» от материаловедческого понятия «концентрация напряжений», возникающая в зонах устойчивых полос скольжения дислокаций, обусловленных действием рабочих нагрузок.

Метод магнитной памяти металла дубов

Здравствуйте!

Хотел бы узнать мнение "бывалых" дефектоскопистов о методе магнитной памяти металлов (МПМ). Может кто применяет в качестве экспресс метода при диагностировании трубопроводов или сосудов? Ну и вообще в целом к отношение к этому методу, как к методу НК.

Почитайте здесь: http://tndt.idspektr.ru/images/stori. DT_02_2017.pdf

На 6 стр. есть "Протокол заседания круглого стола «Метод МПМ. Назначение,область применения и оценка эффективности» и вам многое станет ясно.

И добавить нечего. А ведь с первых дней появления этого чудо-метода было понятно, что это самый настоящий развод.

__________________

Чем больше узнаёшь про УЗК, тем меньше знаешь УЗК.

Царь прикажет - дураки найдутся.

Изображения из моих постов опубликованы под лицензией CC BY-SA 3.0

ИМХО как к методу НК - никак. Никогда не считал его методом НК. Скорее, экспресс-метод технической диагностики. Полезность - иногда да и даже очень. Пробовал, в частности, на поверхностях нагрева котлов, лопатках паровых турбин, судовых механизмах. Порой очень эффективно. Но не как самостоятельный, а как дополнительный метод. Заявляемое авторами практическое отсутствие границ применимости всегда, мягко говоря, настораживало.

Работал на предприятии где МПМ стали применять с 2000 года. Накопили большой опыт использования. Применяют именно как экспресс метод. Зоны напряжений выявленные этим методом идентифицируют затем другим традиционным методом НК. Дефекты обнаруживаются примерно в 70-80% зон. Но даже специалисты работающие с этим методом говорят о том что он может ничего не показать в том месте, где уже другим методом НК выявлен дефект. Как то в личной беседе с господином Дубовым пробовал выяснить возможность применения данного метода на нержавеющих немагнитных сталях, о чем незадолго до беседы прочитал в какой то статье. Дубов от вопроса ушел, пригласил на конференцию на которой с его слов будут подробно обсуждаться подобные вопросы.

Соглашусь с мнением, что ММП может применяться только в совокупности с другими методами. Полагаю, что его цель - концентраторы напряжений, напряженно-деформированное состояние, причём достаточной величины. Никакие поры и трещины он не видит. Наглядно работу метода можно увидеть, если "прокатать тележку" по вмятине резервуара.

На мой взгляд, его стоит применять как интегральный экспресс-метод, когда перед вами 20 метров раскопанной трубы, на которой нужно выбрать место для поиска КРН вихретоком или МПД, или измерить локально НДС. В информативности последнего метода тоже часто возникают сомнения.

Из практики: после акустико-эмиссионного контроля ректификационной колонны выявлен активный источник в кубовой части. Ни один из традиционных методов не показал ничего. Только по ВИК были слабые коррозионные дефекты как от границы раздела сред. Лишь ММП показал концентратор напряжения.

Позже по расчёту с учётом розы ветров выяснилось, что именно в этом месте создаются максимальные напряжения. Считайте концентратор напряжения, в котором начали развиваться дефекты по механизму малоцикловой усталости.

Читайте также: