Методы определения свойств металлов и сплавов

Обновлено: 07.05.2024

В заводских условиях наиболее распространенными являются следующие способы определения свойств металлов: проверка химического состава, металлографические исследования, определение механических свойств, технологические пробы.

Из перечисленных способов определения свойств металлов только испытания на твердость и технологические пробы производятся непосредственно в цехах. Остальные виды механических испытаний, а также определение химического состава и металлографическое исследование внутреннего строения (структуры) металла производятся в заводских лабораториях. Для этого в цехах в соответствии с действующими инструкциями отбирают образцы и направляют их в соответствующие лаборатории.

Результаты испытания или анализа лаборатория передает в виде специального протокола.

Химический состав металлов, кроме методов лабораторного анализа, исследуется также с помощью спектрального анализа, основанного на том, что металлы, раскаленные до состояния газа или пара, дают характерную по цвету линию спектра для каждого содержащегося в них элемента.

В технике широко применяются различные методы неразрушающего контроля, такие как магнитный, ультразвуковой, радиационный, электрический и ряд других, позволяющих выявлять трещины и внутренние дефекты металлов без нарушения целостности деталей (о них более подробно будет рассказано в разделе3.6.

Определение механических свойств

Механическими свойствами называется совокупность свойств, определяющих сопротивление металлов воздействию механических усилий, которые могут прилагаться к изделию различными способами. Знание механических свойств позволяет оценивать поведение металла под воздействием внешних нагрузок при работе конструкций и деталей машин в эксплуатации и при обработке деталей давлением или резанием.

В зависимости от способа приложения нагрузки, механические испытания делятся на три следующих вида:

1. Статические испытания - нагрузка на образец остается постоянной в течение длительного промежутка времени или постепенно увеличивается в процессе испытания. Наиболее распространенным из таких методов является испытание на растяжение. Применяются также испытания на изгиб, сжатие, кручение и срез.

Динамические испытания - нагрузка на образец возрастает мгновенно и действует в течение незначительного промежутка времени, т. е. носит характер удара. Наиболее распространенным является испытание на ударную вязкость.

3. Испытания при повторно-знакопеременных нагрузках на выносливость, позволяющие оценить способность металла выдерживать много раз повторяющиеся и меняющиеся по направлению нагрузки без возникновения трещин усталости.

Испытание на растяжение

При испытании на растяжение из проверяемого материала получают образцы определенной формы и размеров (рис.3.16, а). Затем образец закрепляют в зажимах специальной разрывной машины и подвергают растяжению при плавно возрастающей нагрузке до момента разрыва образца (рис. 3.16,б).

Рис.3.16. Круглый образец для испытания на растяжение:

а – до испытания; б – после испытания

Действие сил, приложенных к образцу во время растяжения, оценивается напряжениями, т. е. силами в килограммах, приходящимися на единицу площади поперечного сечения образца в квадратных миллиметрах. Напряжения обозначаются греческой буквой s.

В процессе растяжения образца определяются следующие характеристики прочности:

1. Предел пропорциональности sпц, т. е наибольшее напряжение, до которого сохраняется линейная зависимость между удлинением и растягивающим напряжением.

2. Предел текучести (физический) sТ, представляющий собой наименьшее напряжение, при котором образец продолжает удлиняться без заметного увеличения нагрузки, а, следовательно, и напряжения.

3. Условный предел текучести s0,2, т. е. напряжение, при котором образец получает остаточное удлинение, равное 0,2% первоначальной расчетной длины.

4. Временное сопротивление (или предел прочности при

растяжении) sвр, т. е. напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца.

Характеристиками пластичности при растяжении являются:

1. Относительное удлинение d, определяемое в процентах;

2. Относительное сужение y площади поперечного сечения, определяемое в процентах.

Основные свойства металлов и способы их определения

Из вышеизложенного становится понятным, что такое металл. К ним относится железо и алюминий, медь и свинец, титан и вольфрам, и еще множество элементов. Какой из них лучше, что следует применять в тех или иных условиях эксплуатации? Каждый материал обладает только ему присущим качеством, независимо от того, оцениваем ли мы его или нет. С другой стороны, качество можно охарактеризовать множеством свойств, которые нам кажутся наиболее важными в той или иной ситуации. По внешнему виду, например, алюминий выглядит светло-серебристым, а медь - красной. Магний, алюминий и титан по первому ощущению кажутся легкими, свинец и вольфрам тяжелыми. При нагревании свинец из кристаллического (твердого) состояния превращается в жидкость уже при 324 ˚С, тогда как вольфрам остается твердым до температур в 10 раз более высоких (температура плавления вольфрама 3400 ˚С).

Поэтому то или иное отдельно взятое свойство еще не может охарактеризовать качество материала. Поэтому, для более или менее полной характеристики качества определяют несколько свойств, наиболее важных для конкретных условий их применения. Все основные свойства материалов условно можно подразделить на следующие группы: химические, физические и механические.

К химическим характеристикам материалов относят:

химический состав, в том числе наличие примесей, легирующих элементов; способность к химическому взаимодействию с кислотами и щелочами; коррозионная стойкость, определяемая в различных условиях химически активной воздействующей на материал среды, и некоторые другие свойства.

К физическим свойствам относят:

плотность (удельный вес) и способность материала изменять ее и размеры изделия при температурном воздействии (тепловое расширение); электропроводность и электросопротивление; комплекс магнитных характеристик, таких, например, как коэрцитивная сила, намагниченность насыщения, магнитная проницаемость и др.; комплекс теплофизических свойств, таких как теплоемкость, теплопроводность, коэффициент теплоизлучения, степень черноты поверхности и др.

К механическим свойствам относят:

твердость, определяемая различными методами, в том числе по Бринеллю, Роквеллу, микротвердость вдавливанием, царапанием и др.; комплекс механических свойств, определяемых при растяжении (сжатии, кручении, изгибе) образцов, включающий (при растяжении) значения временного сопротивления разрыву (или предела прочности), предела пропорциональности, предела упругости, предела текучести, характеристик относительного удлинения и относительного сужения; предел выносливости, как характеристика, определяемая при многократных знакопеременных нагрузках при растяжении-сжатии, кручении и изгибе; ударная вязкость, определяемая при динамическом нагружении изгибом; жаропрочность; износостойкость и др.

Химические свойства

Химический состав материалов определяет их строение, в том числе их фазовый состав, структуру и их свойства. В связи с этим различают сплавы на основе железа: стали и чугуны, сплавы на основе алюминия: силумины, дуралюмины, сплавы на основе меди: латуни и бронзы и т.д.

При дальнейшем изучении курса мы познакомимся с классификацией сталей и сплавов, но уже здесь можно назвать стали углеродистые и легированные, например, хромистые, хромо-никелевые, хромо-никель-молибденовые и др. Наличие примесей в стали или сплаве резко изменяет свойства сплавов, в связи с чем количество примесей резко ограничивается. В связи с этим, например, различают стали обычного качества, стали качественные и стали повышенного качества. Металлы могут быть химически чистыми, технически чистыми с различной степенью чистоты.

Химический состав металлов и сплавов строго регламентируется требованиями Государственных стандартов, которые являются обязательными для заводов-изготовителей этих материалов. В последнее время, в связи с интеграционными процессами, большое количество материалов у нас в стране изготавливается для поставок на экспорт, что требует оценки их химического состава и свойств согласно требованиям зарубежных стандартов.

Каждому материалу по государственным стандартам присваиваются марки, используя которые можно всегда определить их химический состав. Например, алюминий технический различной степени чистоты обозначается А5; А7; А8; А9; А99; А999, что соответствует содержанию примесей не более (соответственно) 0,05%; 0,3%; 0,2%; 0,1%; 0,01%; 0,001%.

Стали марок 10, 15, 20, 30, 40, 45 и т.д. соответствуют содержанию углерода в сталях 0,1%, 0,15%; 0,2%; 0,3%; 0,4%; 0,45% и т.д. Марки не всегда определяют химический состав стали или сплава, а бывают просто условными обозначениями, например, сталь марки Ст3. Здесь цифра 3 - просто номер. Такие же примеры из области алюминиевых сплавов АЛ5; АЛ4; АЛ9. Здесь цифры - номер сплава по ГОСТ. То же в титановых сплавах: ВТ3; ВТ5; ВТ6; ВТ22; ВТ14.

Определение химического состава сплавов производится чисто химическими методами - аналитической химии, а также методами физико-химического: спектрального, рентгеноспектраотного, спектрально-флюоресцентного, атомно-абсорбционного и др. Методы микрорентгеноспектрального анализа позволяют определять не только средний химический состав материала, но и содержание компонентов в каждой частице структуры сплава, что очень важно для гетерогенных материалов, в том числе композиционных. Распределение элементов в материале может быть определено радиометрическими методами - так называемым методом "меченых атомов", с применением радиоактивных изотопов.

Способность к взаимодействию с кислотами и щелочами - это еще одно химическое свойство материалов, которое широко используется в технологиях получения микросхем на полупроводниковых приборах, методах электрохимической обработки поверхности, а также для выявления структуры материалов при металлографическом травлении.

Коррозионная стойкость материала - его эксплуатационное свойство. Она характеризует устойчивость материала в условиях эксплуатации при воздействии внешней агрессивной среды: атмосферного воздуха, влаги, морской воды и др.

Высокая коррозионная стойкость обеспечивается определенным химическим составом сплава, его структурой, что, в свою очередь определяется способом и режимами термической обработки. Поэтому коррозионная стойкость является одним из важнейших химических свойств материалов, потому что ее повышение часто становится главной задачей при создании новых сплавов, материалов и покрытий.

Определение коррозионной стойкости чаще всего производят в условиях, близких к условиям эксплуатации реальных изделий. Важнейшими характеристиками коррозионной стойкости являются сопротивление общей коррозии, склонность к межзеренному разрушению (межкристаллитная коррозия), склонность к коррозии под напряжением, жаростойкость, окалиностойкость и др.

Методы испытания механических свойств металлов

Механические свойства металлов (прочность, упругость, пластичность, вязкость), как и другие свойства, являются исходными данными при проектировании и создании различных машин, механизмов и сооружений.

Методы определения механических свойств металлов делятся на следующие группы:

· статические, когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

· динамические, когда нагрузка возрастает с большой скоростью (испытания на ударный изгиб);

· циклические, когда нагрузка многократно изменяется (испытание на усталость);

· технологические — для оценки поведения металла при обработке давлением (испытания на изгиб, перегиб, выдавливание).

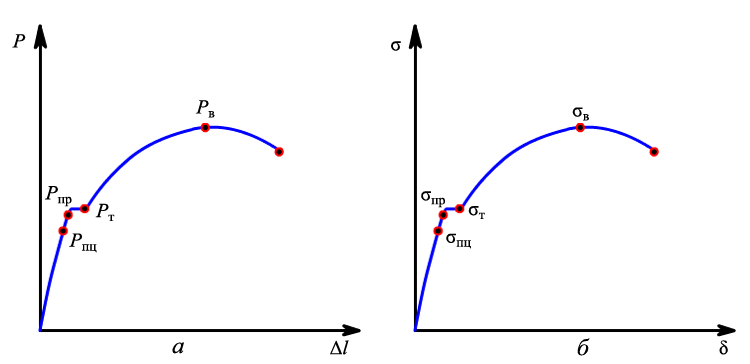

Испытания на растяжение (ГОСТ 1497-84) проводятся на стандартных образцах круглого или прямоугольного сечения. При растяжении под действием плавно возрастающей нагрузки образец деформируется до момента разрыва. Во время испытания образца снимают диаграмму растяжения (рис. 1.36, а), фиксирующую зависимость между действующей на образец силой Р, и вызванной ею деформацией Δl (Δl — абсолютное удлинение).

Рис. 1.36. Диаграмма растяжения низкоуглеродистой стали (а) и зависимость между напряжением и относительным удлинением (б)

Вязкость (внутреннее трение) — способность металла поглощать энергию внешних сил при пластической деформации и разрушении (определяется величиной касательной силы, приложенной к единице площади слоя металла, подлежащего сдвигу).

Пластичность — способность твердых тел необратимо деформироваться под действием внешних сил.

При испытании на растяжение определяют:

· σв — границу прочности, МН/м 2 (кг/мм 2 ):

где Рb — наибольшая нагрузка; F0 — начальная площадь сечения образца;

· σпц — границу пропорциональности, МН/м 2 (кг/мм 2 ):

где Pпц — нагрузка, соответствующая границе пропорциональности;

· σпр — границу упругости, МН/м 2 (кг/мм 2 ):

где Рпр — нагрузка, соответствующая границе упругости (при σпр остаточная деформация соответствует 0,05-0,005 % начальной длины);

· σт — границу текучести, МН/м 2 (кг/мм 2 ):

где Рт — нагрузка, соответствующая границе текучести, Н;

· δ — относительное удлинение, %:

где l0 — длина образца до разрыва, м; l1 — длина образца после разрыва, м;

· ψ — относительное сужение, %:

где F0 — площадь сечения до разрыва, м 2 ; F — площадь сечения после разрыва, м 2 .

Испытания на твердость

Твердость — это сопротивление материала проникновению в него другого, более твердого тела. Из всех видов механического испытания определение твердости является самым распространенным.

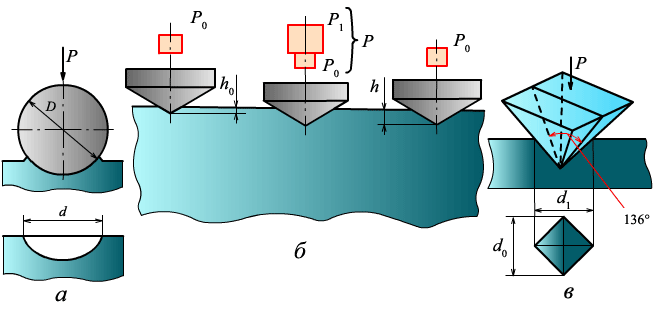

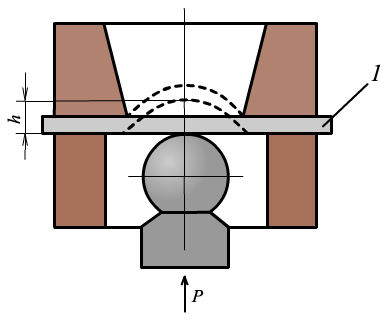

Испытания по Бринеллю (ГОСТ 9012-83) проводятся путем вдавливания в металл стального шарика. В результате на поверхности металла образуется сферический отпечаток (рис. 1.37, а).

Твердость по Бринеллю определяется по формуле:

где P — нагрузка на металл, Н; D — диаметр шарика, м; d — диаметр отпечатка, м.

Чем тверже металл, тем меньше площадь отпечатка.

Диаметр шарика и нагрузку устанавливают в зависимости от исследуемого металла, его твердости и толщины. При испытании стали и чугуна выбирают D = 10 мм и P = 30 кН (3000 кгс), при испытании меди и ее сплавов D = 10 мм и P = 10 кН (1000 кгс), а при испытании очень мягких металлов (алюминия, баббитов и др.) D = 10 мм и P = 2,5 кН (250 кгс). При испытании образцов толщиной менее 6 мм выбирают шарики с меньшим диаметром — 5 и 2,5 мм. На практике пользуются таблицей перевода площади отпечатка в число твердости.

Метод Бринелля не рекомендуется применять для металлов твердостью более НВ 450 (4500 МПа), поскольку шарик может деформироваться, что исказит результаты испытаний.

Испытания по Роквеллу (ГОСТ 9013-83). Проводятся путем вдавливания в металл алмазного конуса (α = 120°) или стального шарика (D = 1,588 мм или 1/16", рис. 1.37, б). Прибор Роквелла имеет три шкалы — В, С и А. Алмазный конус применяют для испытания твердых материалов (шкалы С и А), а шарик — для испытания мягких материалов (шкала В). Конус и шарик вдавливают двумя последовательными нагрузками: предварительной Р0 и общей Р:

где Р1 — основная нагрузка.

Предварительная нагрузка Р0 = 100 Н (10 кгс). Основная нагрузка составляет 900 Н (90 кгс) для шкалы В; 1400 Н (140 кгс) для шкалы С и 500 Н (50 кгс) для шкалы А.

Рис. 1.37. Схема определения твердости: а — по Бринеллю; б — по Рoквеллу; в — по Виккерсу

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принимают величину, которая соответствует осевому перемещению наконечника на расстояние 0,002 мм.

Твердость по Роквеллу вычисляют следующим способом:

НR = 100 – e (шкалы А и С); НR = 130 – e (шкала В).

Величину e определяют по формуле:

где h — глубина проникновения наконечника в металл под действием общей нагрузки Р (Р =Р0+ Р1); h0 — глубина проникновения наконечника под действием предварительной нагрузки Р0.

В зависимости от шкалы твердость по Роквеллу обозначают НRВ, НRС, НRА.

Испытания по Виккерсу (ГОСТ 2999-83). В основе метода — вдавливание в испытываемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды (α = 136°) (рис. 1.37, в). Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость.

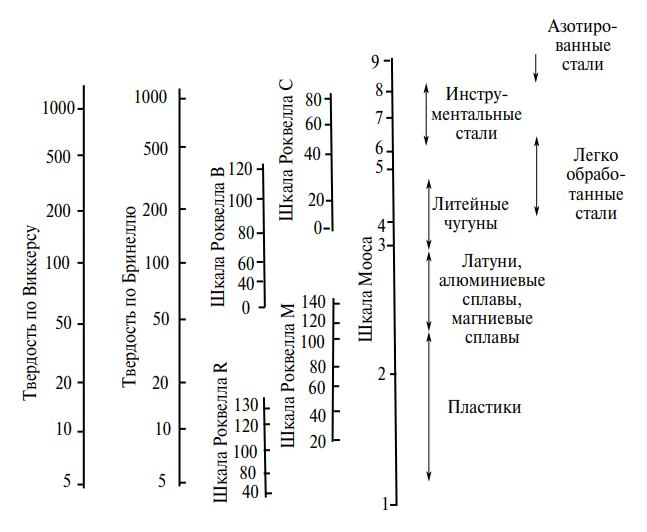

Твердость по Виккерсу:

где Р — нагрузка на пирамиду, Н; d — среднее арифметическое двух диагоналей отпечатка, измеренных после снятия нагрузки, м.

Число твердости по Виккерсу определяют по специальным таблицам по диагонали отпечатка d. При измерении твердости применяют нагрузку от 10 до 500 Н.

Микротвердость (ГОСТ 9450-84). Принцип определения микротвердости такой же, как и по Виккерсу, согласно соотношению:

Метод применяется для определения микротвердости изделий мелких размеров и отдельных составляющих сплавов. Прибор для измерения микротвердости — это механизм вдавливания алмазной пирамиды и металлографический микроскоп. Образцы для измерений должны быть подготовлены так же тщательно, как микрошлифы.

Испытание на ударную вязкость

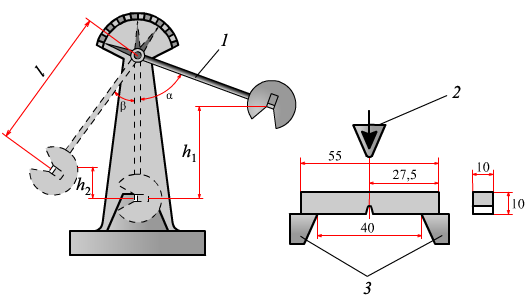

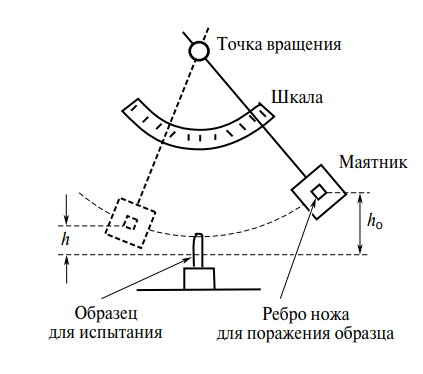

Для испытания на удар изготавливают специальные образцы с надрезом, которые затем разрушают на маятниковом копре (рис. 1.39). Общий запас энергии маятника будет расходоваться на разрушение образца и на подъем маятника после его разрушения. Поэтому если из общего запаса энергии маятника отнять часть, которая тратится на подъем (взлет) после разрушения образца, получим работу разрушения образца:

K = Рl(соs β – соs α), Дж (кг·м),

де P — масса маятника, Н (кг); h1 — высота подъема центра масс маятника до удара, м; h2 — высота взлета маятника после удара, м; l — длина маятника, м; α, β — углы подъема маятника соответственно до разрушения образца и после него.

Рис. 1.39. Испытание на ударную вязкость: 1 — маятник; 2 — нож маятника; 3 — опоры

Ударную вязкость, т. е. работу, затраченную на разрушение образца и отнесенную к поперечному сечению образца в месте надреза, определяют по формуле:

где F — площадь поперечного сечения в месте надреза образца, м 2 (см 2 ).

Для определения KС пользуются специальными таблицами, в которых для каждого угла β определена величина работы удара K. При этом F = 0,8 · 10 –4 м 2 .

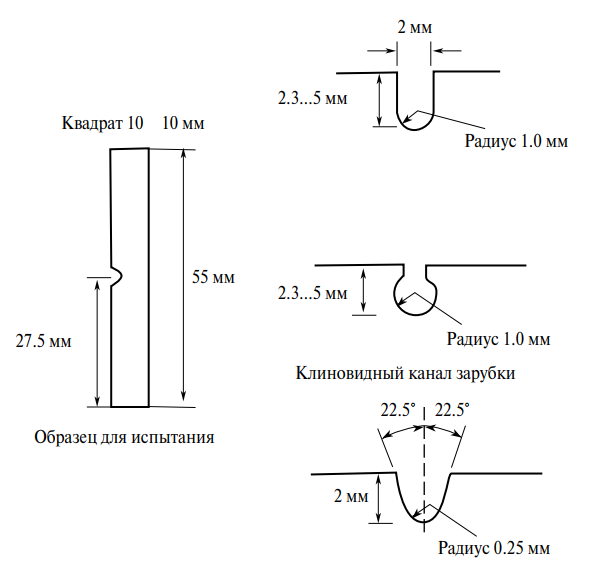

Для обозначения ударной вязкости добавляют и третью букву, указывающую на вид надреза на образце: U, V, Т. Запись KСU означает ударную вязкость образца с U-образным надрезом, KСV — с V-образным надрезом, а KСТ — с трещиной (рис. 1.40).

Рис. 1.40. Виды надрезов на образцах для испытания на ударную вязкость:

а — U-образный надрез (KCU); б — V-образный надрез (KСV); в — надрез с трещиной (KСТ)

Испытание на усталость (ГОСТ 2860-84). Разрушение металла под действием повторных или знакопеременных напряжений называется усталостью металла. При разрушении металла вследствие усталости на воздухе излом состоит из двух зон: первая зона имеет гладкую притертую поверхность (зона усталости), вторая — зона долома, в хрупких металлах она имеет грубокристаллическое строение, а в вязких — волокнистое.

При испытании на усталость определяют границу усталости (выносливости), т. е. то наибольшее напряжение, которое может выдержать металл (образец) без разрушения заданное число циклов. Самым распространенным методом испытания на усталость является испытание на изгиб при вращении (рис. 1.41).

Рис. 1.41. Схема испытания на изгиб при вращении:

1 — образец; Р — нагрузка; Мвиг — изгибающий момент

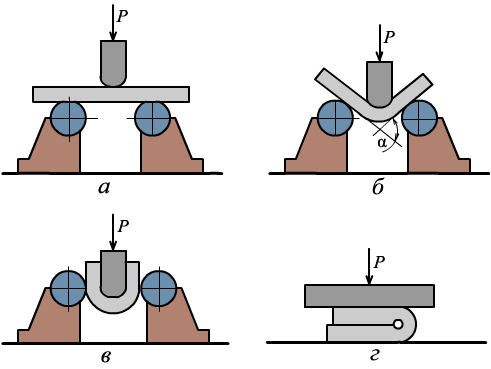

Применяют следующие основные виды технологических испытаний (проб).

Проба на изгиб (рис. 1.42) в холодном и горячем состоянии — для определения способности металла выдерживать заданный изгиб; размеры образцов — длина l = 5а + 150 мм, ширина b = 2а (но не менее 10 мм), где а — толщина материала.

Рис. 1.42. Технологическая проба на изгиб: а — образец до испытания; б — загиб до определенного угла; в — загиб до параллельности сторон; г — загиб до соприкосновения сторон

Проба на перегиб предусматривает оценку способности металла выдерживать повторный изгиб и применяется для проволоки и прутков диаметром 0,8—7 мм из полосового и листового материала толщиной до 55 мм. Образцы сгибают попеременно направо и налево на 90° с равномерной — около 60 перегибов в минуту — скоростью до разрушения образца.

Проба на выдавливание (рис. 1.43) — для определения способности металла к холодной штамповке и вытягиванию тонкого листового материала. Состоит в продавливании пуансоном листового материала, зажатого между матрицей и зажимом. Характеристикой пластичности металла является глубина выдавливания ямки, что соответствует появлению первой трещины.

Рис. 1.43. Испытание на выдавливание: 1 — лист; h — мера способности материала к вытяжке

Проба на навивку проволоки диаметром d ≤ 6 мм. Испытание состоит в навивке 5—6 плотно прилегающих по винтовой линии витков на цилиндр заданного диаметра. Выполняется только в холодном состоянии. Проволока после навивки не должна иметь повреждений.

Проба на искру используется при необходимости определения марки стали при отсутствии специального оборудования и маркировки.

Методы испытаний для определения свойств материалов

Рассмотрим несколько обычных методов испытаний, применяемых для определения свойств материалов, используемых в технике.

1. Испытание на изгиб

Изгиб — это результат испытания образца, когда в образце возникают растягивающие и сжимающие напряжения. На изгиб испытываются материалы с малой пластичностью: чугуны, стали инструментальные, стали после поверхностного упрочнения, керамики. Используют 2 схемы нагружения сосредоточенной силой.

Образец помещают на 2 опоры — нагрузка дается по центру. 2-я схема — двумя симметричными силами (испытание на чистый изгиб), каждая составляет 1/2 общей нагрузки симметрично на полусумме расстояний от центра до каждой опоры. Характеристиками, которые определяют, служат предел прочности при изгибе и угол изгиба (см. Рис. 1).

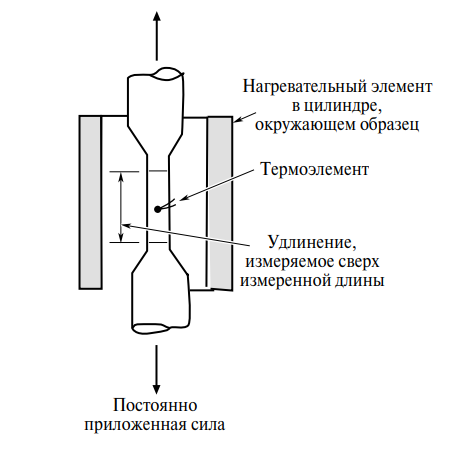

2. Испытание на ползучесть

Для металлов, исключая очень мягкие, подобные свинцу, при нормальных температурах испытаниями на ползучесть пренебрегают. Но они становятся важными при повышенных температурах. По этой причине испытания на ползучесть проводят в основном при высоких температурах. На Рис. 1 схематически показан такой вид испытания. Температура образца поддерживается постоянной с помощью управляющего устройства, имеющего термодатчик, присоединенный к образцу. Удлинение образца измеряется в зависимости от времени. Испытания могут продолжаться довольно долго. Для полимерных материалов ползучесть, как правило, весьма значительна и при нормальных температурах.

Результаты испытания на ползучесть могут быть представлены графиком деформации в зависимости от времени при определенном напряжении до разрыва образца в какой-то момент времени или, в частности для полимерных материалов, изохронным графиком напряжение — деформация, или характеристикой модуля ползучести.

Рис. 1. Испытание материала на ползучесть

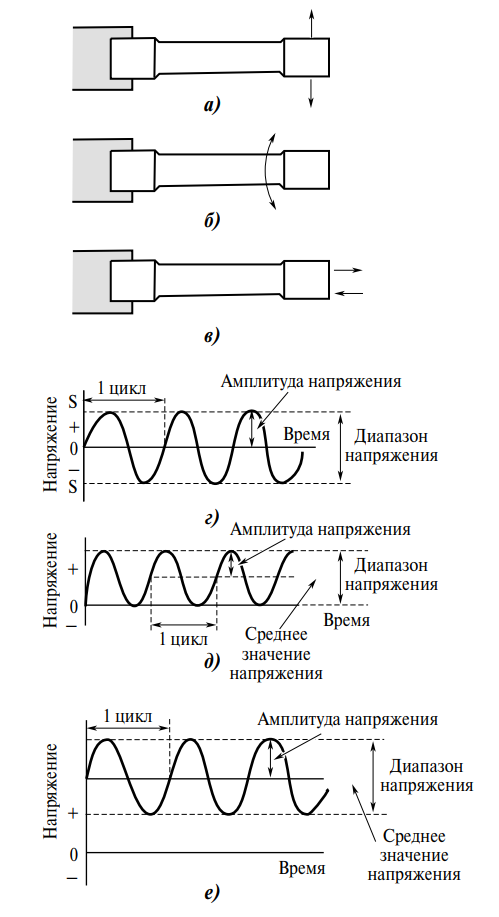

3. Испытание на усталость

Различные виды испытания на усталость имитируют изменения напряжений, которым подвергаются материалы различных деталей, когда они находятся в эксплуатации. Изгибочно-нагрузочная машина, например, применяется для изгибания образца относительно точки опоры поочередно в двух направлениях (Рис. 2а), тогда как машина для испытания на усталость при скручивании свивает его поочередно в одном направлении и затем в противоположном (Рис. 2б). Третий тип машины используется для проведения чередующихся операций растяжения и сжатия при прямом напряжении на образец (Рис. 2в). Испытания могут проводиться с механическим напряжением, которое периодически изменяется от нуля в положительном и отрицательном направлениях (Рис. 2г), повторяется от нуля до максимального значения (Рис. 2д) или изменяется в обоих направлениях около некоторой величины, не достигая нуля за все время испытания (Рис. 2е). Цель испытания: подвергнуть материал типичному напряжению, при котором он будет эксплуатироваться.

Результаты испытания на усталость могут быть выражены в виде графика S/N, характеристикой предельной усталости или пределом долговечности для N циклов.

Рис. 2. Испытание на усталость

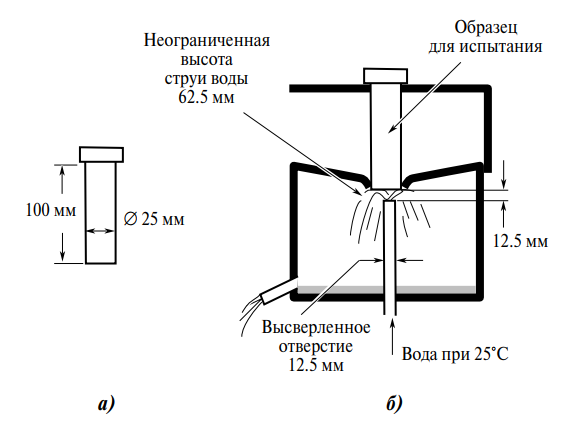

4. Прокаливаемость

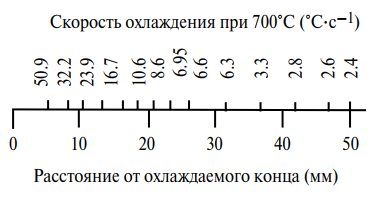

Прокаливаемость измеряется при реакции стандартного образца для испытания на стандартное испытание, называемое испытанием Джомени. Оно включает в себя нагрев стального образца до состояния аустенизации, выдержку в вертикальном положении и закалку его нижнего конца с помощью струи воды (Рис. 3). Это метод закалки при различных скоростях охлаждения по длине образца. Когда образец охлажден после закалки, плоскую часть его вдоль одной стороны шлифуют на глубину около 0.4 мм и проводят измерения твердости по длине образца.

Рис. 3. Испытание Джомени: а — образец для испытания; б — аппаратура для испытания.

Важным моментом испытания Джомени является не то, что измеряется твердость в разных точках по длине образца, а то, что твердость определяется при различных скоростях охлаждения, так как каждой точке по длине образца соответствует своя скорость охлаждения (Рис. 4). Если скорости охлаждения известны в точках как на поверхности, так и внутри образца стали, то результаты испытания Джомени могут быть использованы для индикации твердости в этих точках.

Рис. 4. Скорости охлаждения на различных расстояниях от закаливаемого конца образца для испытания Джомени

5. Измерение твердости

Большинство обычных методов измерения твердости металлов включает стандартный индентор, вдавливаемый в поверхность материала. Измерения, связанные с углублением на поверхности, принимают как измерения твердости материалов, особенно металлов. Испытания Бринелля, Виккерса и Роквелла являются наиболее серьезными.

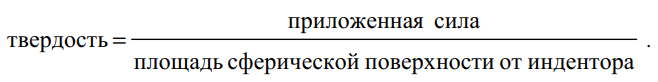

В испытании Бринелля твердость определяют надавливанием стального шара с заданной силой в течение 10.15 с на поверхность материала. Сняв нагрузку и отведя шар от образца, измеряют диаметр углубления. Число твердости Бринелля, обычно указываемое как НВ, получается при делении величины прикладываемой силы на площадь сферического углубления. Эта площадь может быть вычислена или взята из Таблицац, в которых она дана в зависимости от диаметра шара и диаметра углубления:

Размерность площади дается в мм 2 , а силы — в кгс (1 кгс = 9.8 Н). Диаметр D применяемого шара и величина прикладываемой силы F, связанные соотношением F/D 2 , дают значения 1, 5, 10 или 30; диаметры шаров бывают 1, 2, 5 или 10 мм. В принципе равным значениям F/D 2 будут соответствовать равные значения твердости независимо от диаметра применяемого шара.

Испытание Бринелля не может применяться к очень мягким или очень твердым материалам. В первом случае размер углубления будет равен диаметру шара, а во втором — углубления либо не будет, либо оно будет настолько малым, что невозможно будет провести на нем измерения. Если измерения не были эффективны при толщине испытуемого образца, то толщина материалов, подвергающихся испытанию, должна быть по крайней мере в десять раз больше углубления.

В испытании Виккерса употребляется алмазный резец, который прижимается к поверхности материала на время от 10 до 15 с. В результате образуется отпечаток квадратной формы. После снятия нагрузки и отвода резца от поверхности материала измеряются диагонали углубления для определения площади поверхности отпечатка. Число твердости по Виккерсу, указываемое как HV, получается при делении величины прикладываемой силы на площадь поверхности углубления. Площадь поверхности может быть рассчитана. Предполагается, что углубление имеет форму правильной пирамиды с квадратным основанием и углом при вершине 136°. Это угол вершины алмазного резца. При желании можно пользоваться Таблицацами отношения размеров диагоналей к площади.

Испытание Виккерса 1 более точно по сравнению с испытанием Бринелля, так как диагонали квадрата измеряются с меньшей ошибкой, чем диаметр круга. С другой стороны, его применение имеет некоторые ограничения по сравнению с испытанием Бринелля.

В испытании Роквелла в качестве индентора употребляется алмазный конус или закаленный стальной шар. При контакте с поверхностью материала прикладывается сила давления индентора в 90.8 Н. Затем добавляется дополнительная сила и происходит увеличение проникновения индентора в глубь материала. После этого дополнительная сила снимается и уменьшается глубина проникновения индентора из-за не совсем пластической деформации материала. Определяется разность между конечной глубиной проникновения индентора в материал и глубиной до приложения дополнительной силы. Это остаточное увеличение в проникновении (е) индентора обусловлено дополнительной силой:

где Е — константа, определяемая по форме индентора. Для конусного алмазного индентора Е = 100, для стального шара Е = 130.

Шкалы Роквелла даются для определенного индентора и прикладываемой дополнительной силы. В Таблица 1 приведены шкалы и типы используемых материалов, с которыми проводится испытание Роквелла. Что касается результатов испытания Роквелла, обозначаемых как HR, то шкала помечает их буквами при оценке. Шкалы В и С, как правило, применяются для металлов.

Таблица 1. Шкалы Роквелла и типичные применения

1 Применяется для измерения твердости очень твердых материалов. (Прим.)

Для большинства обычных инденторов в испытании Роквелла размер проникновения лучше иметь малым. Это локализует изменение структуры, так как состав может влиять на результаты испытания. Однако в отличие от испытаний Бринелля и Виккерса здесь не требуются полированные поверхности для точных измерений.

Стандартное испытание Роквелла не может применяться к тонколистовому материалу. Тем не менее существует вариант этого испытания, известный как испытание поверхностной твердости Роквелла. Чем больше прикладываемая сила и глубина проникновения, определенная более чувствительным прибором, тем меньше может быть воздействие индентора на материал. При этом взамен начальной силы в 90.8 Н применяется сила в 29.4 Н. В Таблица 2 перечислены шкалы для этих испытаний.

Таблица 2. Шкалы Роквелла для испытания поверхностной твердости тонколистового материала

Испытания Бринелля, Виккерса и Роквелла могут применяться к полимерным материалам. Испытание Роквелла предпочтительнее, так как измерение проникновения в глубь материала удобнее, чем проникновения по площади поверхностности, и оно употребляется более широко. Шкала R является наиболее часто используемой шкалой.

Дюрометр Шора для измерения твердости полимеров и эластомеров дает значения твердости по числовой шкале Шора. Для шкалы А усеченный конус индентора придавливается к поверхности материала при нагрузке в 0.8 Н. Измеряется глубина проникновения индентора. Это может быть сделано немедленно при приложенной нагрузке, а затем при нагрузке, изменяющейся во времени. Для шкалы D применяется индентор с круглым кончиком конуса, нагрузка 44.5 Н.

В испытании Мооса твердость оценивается по сопротивлению материала царапанью. За эталоны шкалы Мооса приняты 10 сортов минералов: каждый может царапать предшествующий ему в шкале материал, но не будет царапать следующий за ним.

Материалы: 1 — тальк; 2 — гипс; 3 — кальциевый шпат; 4 — флюорит; 5 — апатит; 6 — полевой шпат; 7 — кварц; 8 — топаз; 9 — корунд; 10 — алмаз.

Твердость материала по Моосу при испытании на единицу меньше номера того минерала, который царапал его.

На Рис. 5 показан основной диапазон значений твердости по Виккерсу, Бринеллю, Роквеллу и Моосу. Это приблизительная связь между значениями твердости и пределами прочности на растяжение. Так, для отожженных сталей предел прочности на растяжение в МПа (МН·м -2 ) примерно равен 3.54 значения твердости по Бринеллю, а для закаленных и отпущенных сталей — 3.24. Для латуни коэффициент примерно равен 5.6, а для алюминиевых сплавов около 4.2.

Рис. 5. Шкалы твердости и ее типичные значения

6. Испытание на удар

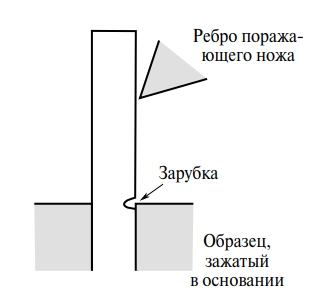

Есть два основных вида испытаний на удар: Изода и Шарпи. Оба испытания включают похожие типы измерений, но различные по форме образцы. Оба имеют маятник, движущийся вниз от определенной высоты до удара по образцу (Рис. 6). Высота, до которой маятник поднимается после поражения и перелома образца, определяет измеряемую энергию, израсходованную на разрушение. Если энергия не использована, то маятник откачнется на ту же самую высоту, которая была у него до старта. Чем больше энергии затрачено на перелом образца, тем ниже высота, до которой поднимется маятник. Американские и британские технические условия требуют применения стандартных образцов для испытания.

Рис. 6. Принцип действия испытания на удар

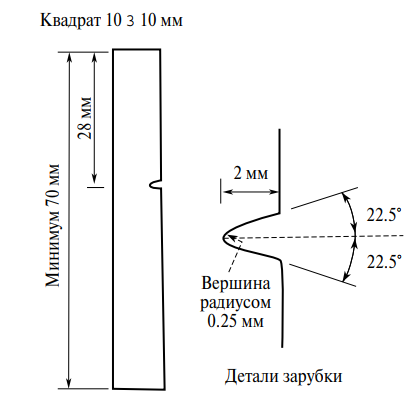

В испытании Изода измеряется энергия, поглощенная консолью при переломе образца для испытания (Рис. 7). Удар производится по лицевой стороне образца на фиксированной высоте. На этой же стороне ниже сделана зарубка. Образцы для испытания из металлов по британским стандартам имеют в сечении квадрат со стороной 10 мм или круг ø 11.4 мм. На Рис. 8 детально показан образец для испытания с квадратным сечением в 10 мм. Для полимерных материалов стандартные образцы для испытания имеют квадрат со стороной 12.7 мм (Рис. 9) или от 6.4 до 12.7 мм в зависимости от толщины испытуемого материала. Металлические образцы для испытания маятник поражает со скоростью 3.4 м·с -1 , полимерные материалы — со скоростью 2.44 м·с -1 .

Рис. 7. Схема испытания образца по Изоду

Рис. 8. Стандартный металлический образец для испытания по Изоду

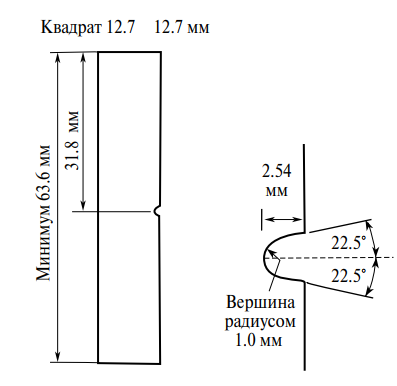

Рис. 9. Стандартный полимерный образец для испытания по Изоду

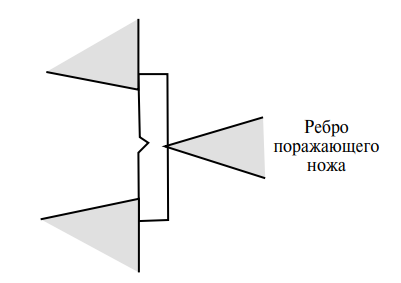

В испытании Шарпи измеряется энергия, поглощенная бруском при переломе образца для испытания (Рис. 10).

Рис. 10. Форма образца для испытания по Шарпи

Образец опирается на оба конца и имеет зарубку в середине. Зарубка нанесена на его лицевой стороне непосредственно напротив места, в которое попадает маятник. Британский стандарт предписывает для испытания металлов образец квадратного сечения со стороной 10 мм и длиной 55 мм. На Рис. 11 показаны детали такого стандартного образца и три возможные формы зарубок.

Рис. 11. Стандартный металлический образец для испытания по Шарпи

Нельзя сравнивать результаты, полученные с разными формами зарубок, так как для адекватного сравнения результатов испытаний на металлах должна применяться зарубка одного типа. Образцы для испытания полимерных материалов используют с зарубками и без них. В случае отлитых в форму полимерных материалов стандартный образец имеет длину 120 мм, ширину 15 мм и толщину 10 мм. С тонкостенными полимерными материалами применяются образцы другой ширины и толщины. Зарубка наносится вальцовкой желобка поперек одной поверхности. Желобок имеет ширину 2 мм и радиус меньше 0.2 мм при вершинах основания и стенках желобка. Металлические образцы для испытания маятник поражает со скоростью 3…5.5 м·с -1 , образцы из полимерных материалов — 2.9…3.8 м·с -1 .

Результаты испытания на удар определяются не только характеристикой типа испытания, т.е. Изода или Шарпи, но и формой применяемой зарубки. В случае металлов результаты испытания выражают в количестве энергии, поглощенной образцом при переломе. Для полимерных материалов результаты испытания часто указывают в виде поглощенной энергии, деленной на площадь поперечного сечения образца позади зарубки, если она у него имеется.

7. Испытание на растяжение

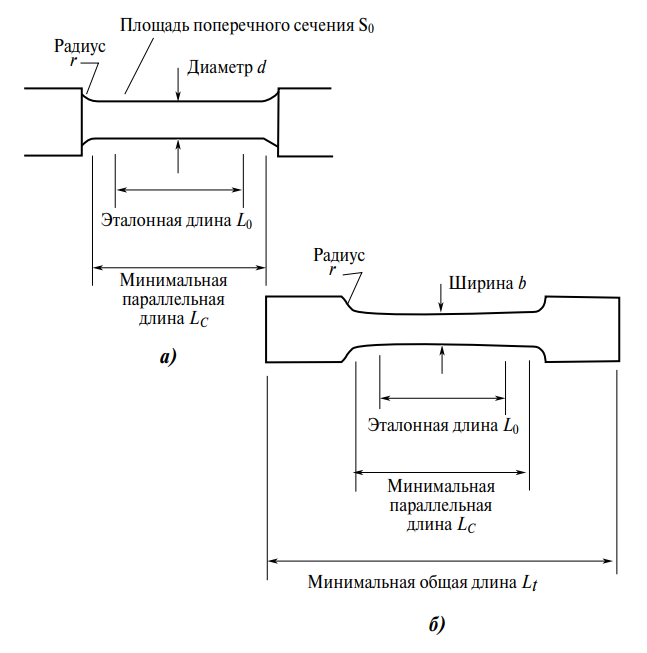

При испытании на растяжение, когда растяжение производится силой, достаточной для вытягивания с постоянной скоростью образца стандартных размеров, удлинение образца измеряется прибором для измерения удлинения — экстензометром. Следует применять образцы стандартного вида и размеров, для того чтобы исключить какие-либо погрешности в данных, полученных при испытании, обусловленные различными конфигурациями образцов для испытания. На Рис. 12 показаны формы двух образцов для испытания: круглый (а) и плоский (б), которые применяются в испытаниях на растяжение по американскому стандарту. Размеры таких стандартных образцов даны в Таблица 3. Эти формы применимы ко всем металлам, кроме отливок из литейного чугуна. Важным отличительным признаком размеров является радиус r, задаваемый для буртиков образца. Отклонения в радиусе могут влиять на данные, полученные при испытании.

Рис. 12. Образцы для испытания на растяжение

Таблица 3. Размеры образцов для испытания на растяжение по американскому стандарту

По европейским стандартам пропорциональные образцы для испытания на растяжение подчиняются соотношению

где S0 — площадь поперечного сечения образца. Поперечное сечение может быть круглым, квадратным, прямоугольным, кольцеобразным или иной формы. Коэффициент k равен 5.65. Если площадь поперечного сечения мала, то может применяться более высокое значение k = 11.3. Для непропорциональных образцов при испытаниях листового материала употребляется узкая полоска или плоская толщиной от 0.1 до 0.3 мм:

Таблица 4. Размеры образцов для испытания по европейскому стандарту

При испытаниях тонколистового и полосового проката с толщиной, равной 3 мм или более, используются следующие соотношения:

для образцов круглого сечения

для образцов призматического сечения

для пропорциональных образцов для испытания

Эти формулы дают для образцов круглого сечения L0 = 5d.

Данные для таких образцов см. в Таблица 5, 6.

Таблица 5. Размеры круглых образцов для испытания по европейскому стандарту

Таблица 6. Скорость напряжения для образцов для испытания по европейскому стандарту

Читайте также: