Методы получения цветных металлов

Обновлено: 16.05.2024

Разделение металлов на черные и цветные является условным. Обычно к черным металлам относят железо, марганец и хром, а остальные металлы — к цветным. Термин “цветные металлы” не следует понимать буквально. Фактически существуют лишь два цветных металла: розовая медь и желтое золото, в отношении же остальных металлов можно говорить не об их цвете, а об их различных оттенках, чаще всего серебристо-серого или красноватого тонов.

Также условно цветные металлы можно разделить на четыре группы:

- тяжелые металлы — медь, никель, свинец, цинк, олово;

- легкие металлы — алюминий, магний, кальций, калий, натрий, барий, бериллий, литий;

- благородные металлы — золото, серебро, платина и ее природные спутники (родий, иридий, палладий, осмий);

- редкие металлы; к этой группе относятся:

- тугоплавкие металлы — молибден, вольфрам, ванадий, титан, ниобий, тантал и цирконий;

- легкие — стронций, скандий, рубидий и цезий;

- радиоактивные — уран, радий, торий, актиний и протактиний;

- рассеянные и редкоземельные — германий, галлий, гафний, индий, лантан, таллий, церий и рений.

Промышленное значение цветных металлов очень велико и особенно возросло с развитием новой техники, в том числе связанной с реактивной и атомной энергетикой, освоением космического пространства и расцветом радиоэлектроники. Наиболее массовыми металлами являются медь, цинк, свинец, олово, никель, алюминий, магний и титан.

В последние годы все более важное значение начинают приобретать металлы, отнесенные к группе редких. Развитие современной авиации с широким использованием реактивных двигателей потребовало все большего применения не только никеля и хрома, но и молибдена и вольфрама. Расширяется область применения радиоактивных металлов, открывающих огромные энергетические ресурсы атомного распада и позволяющих получать новые элементы.

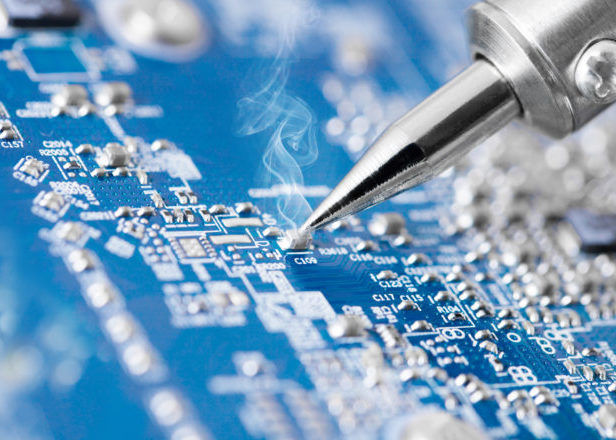

Сильно возросла роль многих металлов и металлоидов, в том числе полупроводниковых материалов (бора, германия, селена, теллура, кремния), в развитии приборостроения, радиоэлектроники, радиолокации и вычислительной техники.

В связи с развитием квантовой техники и других отраслей промышленности большое значение начинают приобретать металлы, переходящие при температуре 0,5—8 К в сверхпроводящее состояние. К ним относятся алюминий, галлий, ванадий, титан, олово и др.

Выпуск цветных металлов, в том числе высокой чистоты, возрастает из года в год. Совершенствуются прежние и создаются новые способы их производства.

Методы производства цветных металлов очень разнообразны. Многие металлы получают пирометаллургическим способом с проведением избирательной восстановительной или окислительной плавки, часто в качестве источника тепла и химического реагента используют серу, содержащуюся в рудах. Ряд металлов с успехом получают так называемым гидрометаллургическим способом с переводом их в растворимые соединения и последующим выщелачиванием.

Часто оказывается наиболее приемлемым электролитический процесс водных растворов или расплавленных сред.

Иногда применяют металлотермические процессы, используя в качестве восстановителей производимых металлов другие металлы с большим сродством к кислороду. Можно указать еще на такие способы, как химико-термический, цианирование и хлорид-возгонка.

Основы хлоридных методов производства металлов

Хлор обладает большим химическим сродством к металлам и при определенных условиях может вытеснить кислород из оксидов с образованием хлоридов. Процесс значительно облегчается в присутствии углерода, так как в этом случае кислород соединяется с углеродом. Например, применительно к двухвалентному металлу возможны следующие процессы:

При этом Q2 1 (по абсолютному значению), и даже в некоторых случаях процесс, протекающий по второй реакции, экзотермичен. Следует подчеркнуть, что и реакции первого типа протекают при более низких температурах, чем аналогичные реакции восстановления оксидов углеродом. Важным обстоятельством является то, что хлориды обычно образуются в газообразном состоянии, легко уводятся из процесса, а процесс производства карбидообразующих металлов хлоридным методом в отличие от восстановления углеродом обеспечивает получение малоуглеродистого продукта. В некоторых случаях хлориды находятся в недрах земли или в соленых водоемах. Из хлоридов металлы получают восстановлением или же электролизом из расплавов.

Современные способы обработки цветных металлов

Уже много десятилетий большой популярностью для изготовления различных изделий пользуется обработка цветных металлов. Технологии и современные методы производства позволяют ускорить сам процесс, а также повысить качество конечного продукта.

Классификация цветных металлов

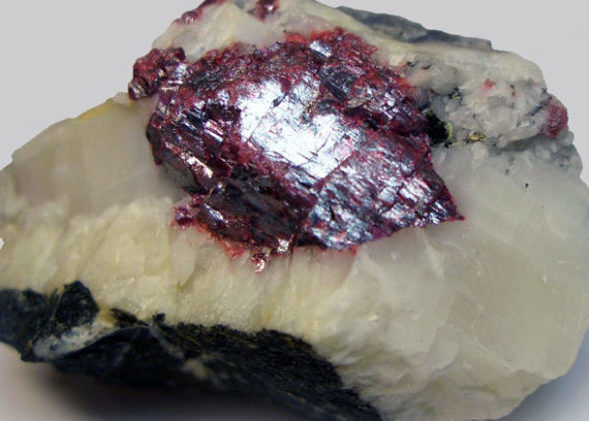

Цветные металлы обладают характерным оттенком и высокой пластичностью. Их добыча осуществляется из земной породы, где они находятся в очень небольшом количестве. Обработка цветных металлов затратное по силам и финансам производство, но оно приносит огромную прибыль. Изделия из них обладают уникальными характеристиками, недоступными при их изготовлении из чёрных материалов.

Все цветные металлы делятся на несколько групп по своим свойствам:

- тяжёлые (олово, цинк, свинец);

- лёгкие (титан, литий, натрий, магний);

- малые (сурьма, мышьяк, ртуть, кадмий);

- рассеянные (германий, селен, теллур);

- драгоценные (платина, золото, серебро);

- радиоактивные (плутоний, радий, уран);

- тугоплавкие (ванадий, вольфрам, хром, марганец).

Выбор группы используемых в производстве цветных металлов зависит от желаемых свойств конечного изделия.

Основные свойства

Медь – пластичный металл с хорошей теплопроводностью, но низким уровнем сопротивления электричеству. Обладает золотистым цветом с розовым отливом. Её редко используют самостоятельно, чаще добавляют в сплавы. Применяют металл для изготовления приборов, машин, электрической техники.

![]()

Бронза – самый популярный сплав с медью, производится добавлением олова и химических веществ. Полученное сырьё обладает прочностью, гибкостью, пластичностью, его легко ковать и оно с трудом поддаётся износу.

![]()

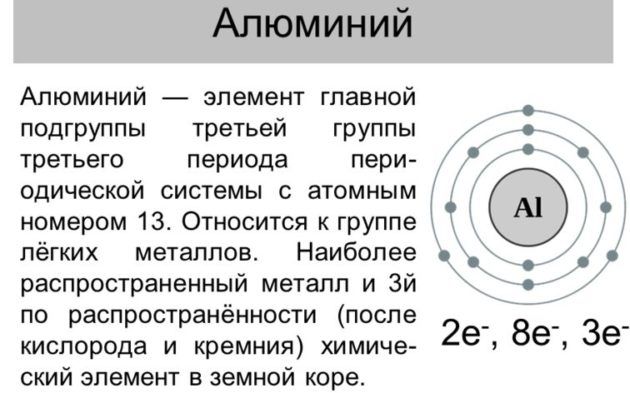

Алюминий – хорошо проводит электричество, относится к пластичным металлам. Обладает серебристым оттенком и малым весом. Непрочный, но стойкий к коррозии. Используется в военном деле, пищевой промышленности и на смежных производствах.

![]()

Цинк – довольно хрупкий цветной металл, но стойкий к коррозии и пластичный, если его нагреть до температуры 100–150 ºC. При его помощи создаётся устойчивое к коррозии покрытие на изделиях, а также различные стальные сплавы.

При выборе цветного металла для будущей детали необходимо учитывать его свойства, знать все преимущества и недостатки, а также рассмотреть варианты сплавов. Это позволит создать максимально качественное изделие с заданными характеристиками.

Использование защитного покрытия

![Защитное покрытие]()

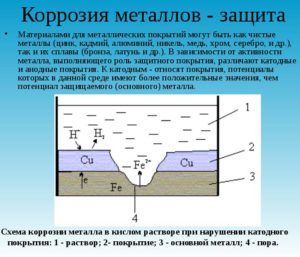

Чтобы сохранить первоначальный вид и функциональность изделия, а также защитить его от атмосферной коррозии, применяются специальные покрытия. Обработка изделия краской или грунтовкой – наиболее простой и эффективный метод защиты.

Для достижения большего эффекта на очищенный металл наносят грунтовку в 1–2 слоя. Это защищает от разрушения и помогает краске лучше держаться на изделии. Выбор средств зависит от вида цветного металла.

Обработка алюминия производится грунтовками на основе цинка или уретановыми красками. Латунь, медь и бронза не требуют дополнительной обработки. При возникновении повреждений проводится полировка и нанесение эпоксидного или полиуретанового лака.

Способы нанесения защитного слоя

Выбор методики нанесения покрытия зависит от вида цветного металла, финансирования предприятия и желаемых характеристик изделия.

Самым популярным способом обработки цветных металлов для защиты от повреждений считается гальваника. На поверхность изделия наносится защитный слой из специального состава. Его толщина регулируется в зависимости от температурного режима, при котором будет эксплуатироваться деталь. Чем более резкий климат, тем больше слой.

Особенно популярен гальванический метод обработки деталей в строительстве домов и машин. Существует несколько разновидностей покрытия.

Хромирование – проводится с использованием хрома и сплавов на его основе. Деталь становится блестящей, металл после обработки устойчив к действию высоких температур, коррозии и износу. Особенно популярен метод в промышленном производстве.

![]()

Анодирование – проводится с использованием тока, действие которого вызывает образование плёнки при обработке алюминия, магния и подобных им сплавов. Конечное изделие устойчиво к действию электричества, коррозии и воды.

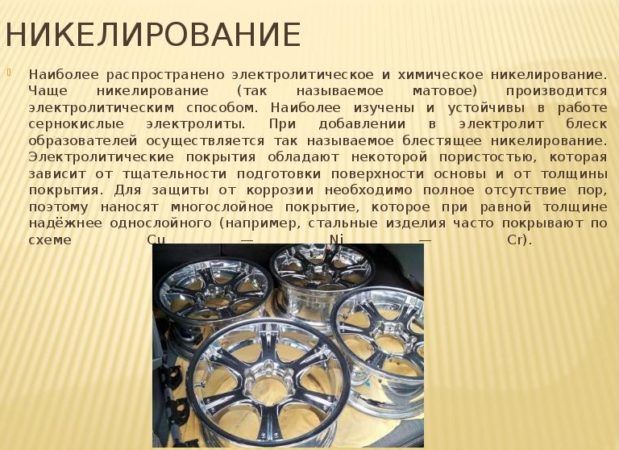

Никелирование – проводится с использованием смеси никеля и фосфора (до 12%). После покрытия детали подвергают термообработке, что увеличивает стойкость к коррозии и износу.

![]()

Метод гальванической обработки деталей довольно дорогостоящий, поэтому его применение для малых производств затруднено.

Дополнительные методы

![Металлизация напылением]()

Металлизация напылением относится к бюджетным вариантам. На поверхность изделия наносится расплавленная смесь при помощи воздушной струи.

Существует также горячий метод нанесения защитного слоя. Детали погружаются в ванну, внутри которой находится расплавленный металл.

При диффузионном методе защитный слой создаётся в условиях повышенной температуры. Таким образом, состав проникает в изделие, чем повышает его устойчивость к внешним воздействиям.

Нанесение на цветной металл, из которого выполнена деталь, другого, более стойкого, называют плакированием. Процесс подразумевает литьё, совместную прокатку, пресс и дальнейшую ковку изделия.

Современные технологии обработки

Существует несколько основных методов обработки цветных металлов. Они делятся на несколько групп в зависимости от технологии и температурного режима: горячие и холодные, механические и термические.

Самые популярные из них:

- сварка (термическая, химическая, газовая, дуговая, электрическая, контактная);

- отливка; с использованием станков (гравировка, фрезеровка, токарное производство, шлифовка, гидроабразивная и плазменная резка); (штамповка, прессовка, волочение, прокат, ковка).

Для грамотного выбора методики обработки нужно знать несколько параметров используемого цветного металла:

- теплоёмкость;

- теплопроводность;

- наличие или отсутствие реакции с воздухом при нагревании;

- изменение механических свойств при повышенной температуре.

Если правильно высчитать и учесть все показатели, то изделие будет служить долго, а его свойства будут полностью отвечать заявленным.

Видео по теме: Обработка цветных металлов

Особенности производства цветных металлов

Производство цветных металлов – это целая отрасль металлургии, позволяющая получать качественные и чистые элементы в соответствии с потребностями промышленности. Поскольку в природе эта группа в чистом виде практически не встречается, то требуется применение химических или физических методов для их получения.

Производство в современных условиях

Цветные металлы образуют большую группу веществ. Сюда входят все металлы, за исключение только железа и его соединений, которое входит в число черных. Несмотря на большое количество элементов, в природе цветные разновидности встречаются намного реже, поэтому производство цветных металлов и сплавов является важной отраслью промышленности.

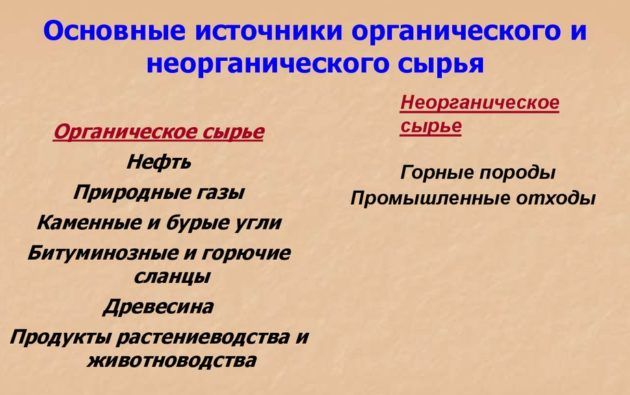

Разновидности сырья

Самое название «цветной» означает цвет металла. Некоторые виды, например, медь, имеют ярко выраженный цветовой оттенок. Подобные вещества важны из-за своих свойств и качеств, намного отличающихся от обычного железа.

Поэтому производство цветных металлов и сплавов необходимо для получения качественно новых соединений, применяемых во всех отраслях промышленности.

![Основные виды сырья]()

Сплав – это смешанные металлы. При соединении двух или более металлов, находящихся в расплавленном состоянии, образуется новый материал, имеющий практически полный спектр свойств, которым обладают составляющие сплава.

Цветные металлы распределяются на несколько крупных групп:

- Тяжелые – в эту группу входят медь, цинк, свинец, олово.

- Легкие – эта группа представлена магнием, титаном, бериллием, кальцием, стронцием, алюминием, натрием, калием, цезием.

- Благородные – находятся самые дорогие из цветных металлов, которых мало в природе: платина, золото, серебро, осмий, рутений, родий, палладий.

- Малые – группа веществ, которых также немного в природе. Сюда относятся кобальт, кадмий, сурьма, висмут, ртуть.

- Тугоплавкие: марганец, вольфрам, хром, ванадий, тантал.

- Редкоземельные.

- Рассеянные.

- Радиоактивные.

![Цветные металлы]()

Особенности процесса

В промышленности практически не применяются цветные металлы в чистом виде, а больше используются именно сплавы, что позволяет достигать требуемых свойств. При производстве цветных металлов происходит видоизменение их химических, физических и механических свойств, что очень важно для изготовления как бытовых, так и промышленных предметов.

Особенностью цветных металлов является простота обработки. Практически все они подвергаются шлифовке, ковке, штамповке, прессования, резке, сварке или пайке.

При производстве из этих веществ удается получать не только готовые изделия, но также разнообразные полуфабрикаты:

- прутки;

- проволока;

- порошок;

- фольга.

![Разнообразные полуфабрикаты]()

Способы производства

Для производства цветных металлов и сплавов применяется разнообразные методы, основанные на химических свойствах основы, из которой будет получен металл или сплав и реагента.

Пирометаллургия – метод получения цветного металла путем проведения избирательной плавки, которая может быть окислительной или восстановительной. Источником тепла и главным реагентом чаще всего выступает присутствующая в руде сера.

Электролиз – метод, основанный на химической реакции электролиза. Применяется катод и анод. На катоде, которым выступает ванна из огнеупорного материала, происходит осаждение ионов металла в результате диссоциации. Реакция, в отличие от традиционной, описанной в учебниках химии, проводится не в водной среде, а в расплаве. Это обуславливается необходимостью избежать осаждения на катоде ионов водорода, что не позволяет выделять чистый металл.

Металлотермия – метод восстановления хлоридов или оксидов металла под воздействием другого вещества. Преимущественно технология применяется при производстве титана. Параллельно добывается магний, поскольку хлорид магния выступает побочным продуктом.

Сплавление – этот способ заключается в прямом смешивании двух металлов. Дополнительно в жидком состоянии поставляется шихта или легирующий материал. Этот способ относится к наиболее производительным, менее затратным и позволяет получать незагрязненные металлы., имеющие заданные физико-химические свойства.

![Способы производства]()

Производство отдельных видов

Производство меди

Получение подобного цветного металла происходит из медных руд. Его содержание в составе этих соединении составляет от 1 до 6%. При составе меди менее 1% ее извлечение при современном уровне развития технологии не представляется рентабельным.

Получение меди осуществляется двумя способами:

- гидрометаллургический;

- пирометаллургический.

Первый способ является менее распространенным, поскольку при его использовании не удается извлекать из руды иные элементы.

Пирометаллургический метод добычи меди состоит из нескольких последовательных этапов:

- Подготовка руды к плавке посредством обогащения и дальнейшего обжига. Это позволяет получить концентрат меди.

- Последующий обжиг требуется для сокращения количества серы.

- Плавка на штейн. Путем плавки концентратов меди удается получить штейн или сульфиды меди и железа.

А также проводится конвертирование штейна. Этот этап заключается путем продувки воздухом внутри специального медеплавильного конвертера полученного штейна, что позволяет выделить железо в шлак и получить черновую медь.

И в заключение – рафинирование. Черновая медь подвергается действию огневого плавления и электролитического рафинирования, что позволяет в итоге получить продукт, чистота которого составляет 99,97–99,99%.

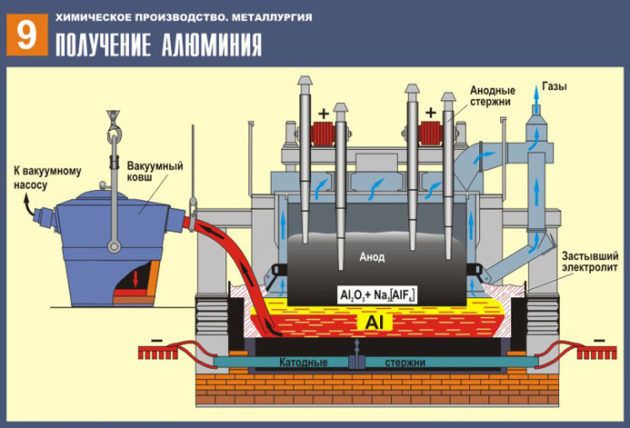

Производство алюминия

Получение алюминия происходит методом электролиза глинозема. Процесс включает несколько этапов.

Получение чистого глинозема или оксида алюминия. Этот процесс заключается в обработке бокситов (руд, содержащих металл) щелочными растворами. Результатом является выпадение в виде осадка гидроксида алюминия.

Получение криолита – его производство заключается в обработке плавикового шпата для получения плавиковой кислоты и дальнейшего выделения фторалюминиевой кислоты. Посредством соды криолит выделяется в виде осадка.

Электролиз глинозема – результатом этого процесса является получения алюминия-сырца.

Рафинирование – посредством продувки расплавленного сырца хлором добывается чистый алюминий.

![производство алюминия]()

Производство магния

Магний добывается посредством реакции электролиза. Сырьем служат расплавленные соли металла (карналлит, магнезит, доломит, бишофит). Основу электролита составляет хлористый магний. Дополнительно применяется хлористый натрий, кальций и калий.

После проведения реакции на аноде оседает черновой металл, имеющий до 5% примесей. Их удаление происходит посредство процесса рафинирования с использованием флюсов. Все неметаллические компоненты преобразуются в шлак, а чистый металл разливается в изложницы.

![Производство магния]()

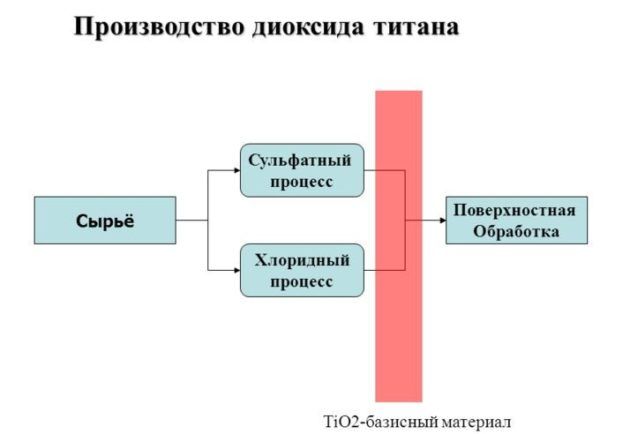

Производство титана

По своим качествам титан и его сплавы во многом превосходят легированные стали. Процесс производства титана затрудняется его повышенной активностью, особенно при повышении температуры.

Его особенностью является способность вступать в реакцию со множеством металлов, что требует соблюдения определенных условий для получения чистого титана.

Метод, применяемый для получения титана, называется магниетермия. Он состоит из следующих операций.

Выделение титанового концентрата путем обогащения руды, содержащей подобный металл.

Изготовление шлака – на этом этапе происходит отделение оксидов железа от оксидов титана.

Получение четыреххлористого титана – чтобы получить металлический титан, требуется применение хлорида титана, получаемый при хлорировании шлака.

Восстановление посредством магния – процесс восстановления протекает при очень высоких температурах – близких к 1 тыс. градусов. Реактор, где расплавляется магний, подается парообразный титан. При металлизации он оседает на стенках, а расплавленный магний удаляется через летку.

![Производство диоксида титана]()

Сепарация массы в вакууме – полученный в результате предыдущего шага титан в виде губчатой массы требуется нагреть с использованием вакуума, что позволит выделить чистый металл.

Особенности сырья

Все цветные металлы обладают рядом особенностей, что должно учитываться при обработке или их использовании.

Ряд элементов имеют повышенную теплопроводность и удельную теплоемкость:

![Особенности сырья]()

При сварке место соединения быстро охлаждается, что потребует использования мощных источников, особенно тепла при сварочных работах.

Некоторые элементы при резком нагреве изменяют свои механические свойства. Наблюдается их снижение. При этом сам металл становится легко разрушаемым от ударов или иного механического воздействия.

Все цветные металлы легко вступают во взаимодействие с газами, кроме инертных. Эта особенность характерна для тугоплавких цветных металлов.

Видео по теме: Производство цветных металлов и сплавов

Добыча цветных металлов

Металлургическая промышленность представлена черной и цветной отраслью. Эти две части составляют единый функционирующий организм и вместе являются базовой отраслью хозяйства страны, которые отличаются высокими показателями капиталоемкости и материалоемкости.

Цветная металлургия является одной из отраслей промышленной хозяйства страны, занимающаяся добычей недр, их обогащением и дальнейшей обработкой руд металлов (цветных, редких или благородных).

Характерные черты отрасли

Функциональные характеристики цветной металлургии обусловлены следующими ее отличительными чертами:

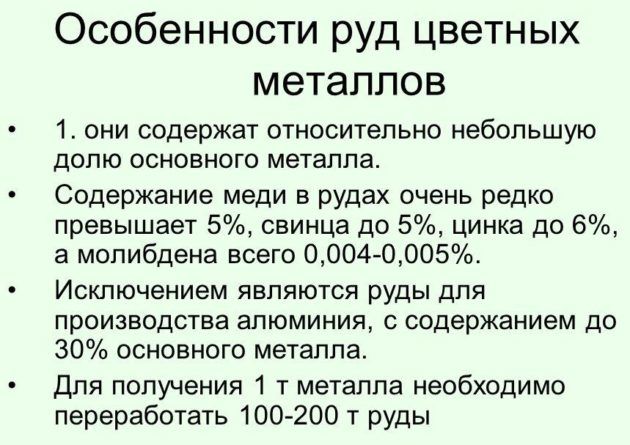

- Цветная металлургия имеет наибольшее потребление сырья и материалов среди прочих промышленных производств. Для обеспечения ее работы требуются значительные объемы сырья. В основном для переработки используется руда с низким содержанием ценных компонентов (от 0,3–0,5 до 2,1%). Исключение составляет обработка бокситов для создания алюминия.

- Эта отрасль имеет самые значительные показатели электро- и топливопотребления. Самыми энергопотребляемыми отраслями является индустрия свинца, меди, никеля и кобальта.

- Для обеспечения бесперебойной работы предприятия цветной металлургии требуется большое число трудовых ресурсов, т. е. эта отрасль, в том числе, трудоемкая.

![]()

- Предприятия этой производственной сферы в основном занимаются переработкой полиметаллических руд.

- Эта отрасль промышленности состоит из нескольких обязательных стадий. К ним относят этапы добычи рудного сырья, его обогащению, металлургический передел, дальнейшую переработку полученного металла. Только прохождение всех перечисленных этапов составляет полный производственный процесс (цикл).

- Предприятия отрасли цветной металлургии располагаются по географическому принципу в зависимости от месторасположения полезных ископаемых. В этом случае природно-сырьевой фактор служит решающим.

- Цветная металлургия считается одной из самых опасных в индустрии для окружающей среды. Ее деятельность связана с постоянными выбросами больших объемов отравляющих веществ.

Отрасли цветной индустрии

Состав цветной металлургии, как сложноорганизованный производственный организм, включает 14 подотраслей.

Рассмотрим подробнее ее строение:

- Алюминиевая. Нуждается в высококачественном сырье в сравнении с другими ветками промышленности. Основой, обеспечивающей ее деятельность, служат бокситы. Эти сырьевые ресурсы в промышленных объемах распространены на Урале и Северо-Западе страны. На этих территориях и располагаются основные производственные мощности по их добыче и дальнейшей переработке.

- Медная. Заводы медной, как и алюминиевой, промышленности располагаются в непосредственной близости от месторождений полезных ископаемых. В нашей стране для производства меди добывают и используют сырье, называемое медным колчеданом. Основные залежи его находятся на территориях Урала. Вторым по величине месторождением принято считать Восточную Сибирь с ее медистыми песчаниками.

- Свинцово-цинковая. Предприятия этой отрасли находятся в непосредственной близости от месторождений полиметаллических руд. К таким территориям относят Кузбасс, Северный Кавказ, Дальневосточное Приморье и Забайкалье.

- Никель-кобальтовая. Эта подотрасль цветной индустрии занимается добычей и обогащением руд для дальнейшего производства кобальта и никеля, драгоценных металлов, меди, строительных материалов и сопутствующей химической продукции. Территориально предприятия никель-кобальтовой промышленности находятся в Норильском районе, на Урале и низовьях Енисея.

- Золотодобывающая. Эта отрасль добычи и производства базируется на золотосодержащих рудах и песках. Основное ее назначение — создание драгоценных сплавов и металлов. А также в ведении золотодобывающей промышленности находится переработка драгметаллов.

- Титано-магниевая. Основное назначение этой подотрасли — добыча полезных ископаемых, их переработка и обогащение для создания титана, магния и прочих производных.

- Оловянная. Занимается добычей полезных ископаемых, дальнейшим обогащением руд с целью производства олова.

- Вольфрамо-молибденовая. Эта отрасль базируется на добыче и дальнейшем обогащении вольфрамо-молибденовых руд, их концентратов и производной продукции.

- Промышленность по добыче и производству редких металлов, материалов с полупроводниковыми свойствами.

- Сурьмяно-ртутная. Основное назначение этой отрасли — добыча руд (ртутных и сурьмяных) и их дальнейшее обогащение с целью создания ртути, сурьмы и производной продукции.

- Промышленность по обработке цветных металлов. Основное назначение этой составляющей — создание проката всех типов, труб из цветного металла и сплава.

- Промышленность по переработке вторичных цветных металлов. Основной вид деятельности этой индустрии заключается в сборе, переработке и изготовлению цветного металла из лома и различных отходов.

- Электродная. Основной род занятий электродной промышленности состоит в производстве электродной продукции из угля или графита.

- Промышленность жаропрочных, а также твердых и тугоплавких металлов.

![Алюминиевая отрасль]()

![Медная отрасль]()

![Свинцово-цинковая отрасль]()

![Никель-кобальтовая отрасль]()

![Золотодобывающая отрасль]()

![Титано-магниевая отрасль]()

![Оловянная промышленность]()

![Вольфрамо-молибденовая отрасль]()

![Промышленность по добыче и производству редких металлов]()

![Сурьмяно-ртутная отрасль]()

![Промышленность по обработке цветных металлов]()

![Промышленность по переработке вторичных цветных металлов]()

![Электронная отрасль]()

![Промышленность жаропрочных металлов]()

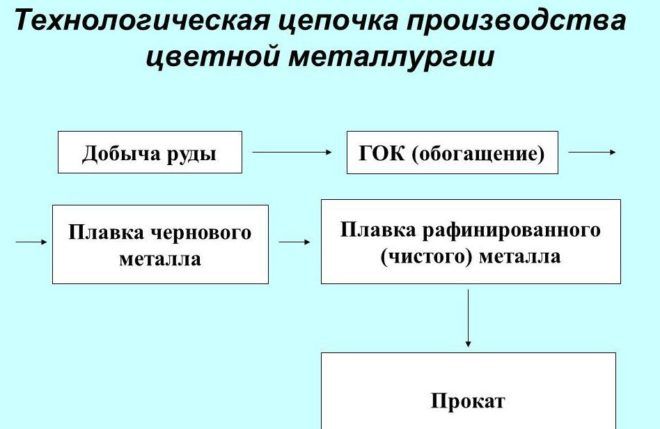

Технологические этапы производства цветной металлургии

Цветная металлургия в процессе производства проходит несколько этапов, включаемых в единый цикл.

К технологии относят:

- Добыча производственного сырья.

- Подготовка сырья к его дальнейшей промышленной переработке, в том числе обогащение. Обогащение руд — необходимый процесс для изготовления концентрата. Обогащение предполагает дробление породы и дальнейшее ее разделение на пустую породу и ценные элементы. Полученный концентрированный продукт необходим для дальнейшего производства металла.

- Металлургический передел.Передел представляет собой такую обработку сырья, при которой на выходе получается полуфабрикат, используемый для дальнейшего использования. В процессе металлургического передела возможно изменить химический состав сырья, его физико-химические свойства, а также допустить переход из одного агрегатного состояния в необходимое другое. В цветной промышленности металлургический передел в основном связан с обработкой металла. Это плавка, его разливка, дальнейшее обжатие с целью создания проката.

- Обработка полученных сопутствующих отходов. Она подразумевает утилизацию или дальнейшую переработку. Из полученного шлака в дальнейшем можно получить продукцию или сырье для других видов промышленности.

![Технологическая цепочка производства цветной металлургии]()

Цветная металлургия находится в стадии своего развития. Основные направления, в которых ведется работа:

Большая Энциклопедия Нефти и Газа

Получение цветных металлов из руд осуществляется различными способами, причем производится несколько последовательных процессов. Существуют два основных способа - пирометал-лургический и гидрометаллургический. При пирометаллургиче-ском способе металл выплавляется из обогащенной руды в электрических печах. При гидрометаллургическом способе металл получается путем выщелачивания его растворимых соединений и последующим электролизом раствора. [1]

Получение цветных металлов - меди, цинка, никеля и других, осуществляется главным образом обжигом сернистых руд. На многих предприятиях удается проводить металлургические процессы с получением газов, пригодных для производства серной кислоты. Однако часть их с содержанием от 0 2 до 3 0 % SO2 выбрасывается в атмосферу. Значительным источником загрязнения атмосферы, и водоемов двуокисью серы служат отходы производства целлюлозы. Вся двуокись серы, применяемая в производстве целлюлозы по сульфитному способу, переходит в сточные воды и газовые выбросы этих предприятий. [2]

Печи для получения цветных металлов подразделяются следующим образом. [3]

Технологические Методы получения цветных металлов в отдельных агрегатах, например шахтных печах, характеризуются относительно высокими скоростями химических реакций. Диффузионные слон, образующиеся на поверхностях раздела фаз, снижают скорость химических превращений. Поэтому конечную СР определяет главным образом диффузия. Для увеличения производительности металлургического агрегата необходимо ускорить диффузию турбулентной конвекцией. [4]

С целью получения цветных металлов предусматривается раздельная утилизация отработанных медь -, никель -, цинксо-держащих электролитов; хромсодержащие электролиты используются для получения свинцового крона. [5]

С целью получения цветных металлов предусматривается утилизация отработанных медь -, никель -, цинксо-держащих электролитов; хромсодержащие электролиты используются для получения свинцового крона. [6]

С целью получения цветных металлов предусматривается утилизация отработанных медь -, никель -, цинксо-держаищх электролитов; хромсодержащие электролиты исполь - получения свинцового крона. [7]

Технологические методы получения цветных металлов в отдельных агрегатах, например шахтных печах, характеризуются относительно высокими скоростями химических реакций. Диффузионные слои, образующиеся на поверхностях раздела фаз, снижают скорость химических превращений. Поэтому конечную СР определяет главным образом диффузия. Для увеличения производительности металлургического агрегата необходимо ускорить диффузию турбулентной конвекцией. [8]

Технологические Методы получения цветных металлов в отдельных агрегатах, например шахтных печах, характеризуются относительно высокими скоростями химических реакций. Диффузионные слон, образующиеся на поверхностях раздела фаз, снижают скорость химических превращений. Поэтому конечную СР определяет главным образом диффузия. Для увеличения производительности металлургического агрегата необходимо ускорить диффузию турбулентной конвекцией. [9]

Обеззолоченные отходы идут на получение цветных металлов . Золотой шлам после фильтрации направляется на плавку, а осветленный раствор католита возвращается в процесс. [10]

Почти все технологические процессы получения цветных металлов характеризуются образованием пыли, уносимой технологическими и вентиляционными газами. Количество образующейся пылн ( пылевыиос) за-висит от вида металлургического процесса, интенсивности его проведения, количества и скорости движения газов физико-химических свойств перерабатываемого сырья и ряда других факторов. [12]

Очень широко применяется электролитический способ получения цветных металлов в электрометаллургии путем электролиза расплавленных солей этих металлов. [14]

Развитие исследовательских работ по технологическим способам получения редких и цветных металлов высокой чистоты требует более чувствительных и точных методов анализа для ряда примесей, в первую очередь для особо вредных: кислороду, азоту, водороду, углероду, сере, фосфору, мышьяку, висмуту, свинцу, олову и кадмию. [15]

Читайте также: