Микрофрезерный станок по металлу своими руками

Обновлено: 17.05.2024

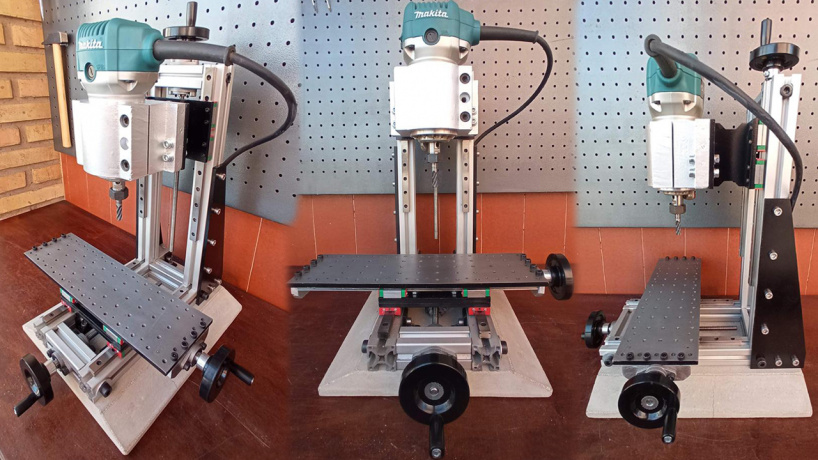

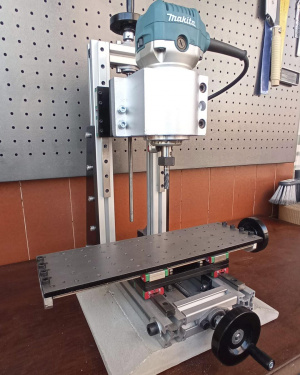

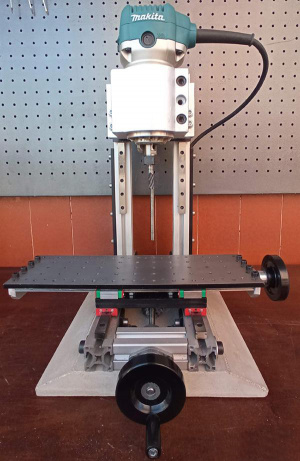

Я хотел иметь возможность обрабатывать небольшие детали из низкоуглеродистой стали и алюминия в домашних условиях для своих проектов. Он коммерческий фрезерный станок мне не по карману, и даже самые маленькие модели слишком велики для моей небольшой домашней мастерской. Тогда я решил, что сделаю небольшой фрезерный станок под себя.

Примечание: данная статья является переводом.

Материалы:

- Алюминиевый экструзионный профиль 30x30 мм, длина 300 мм, 2 шт.

- Алюминиевый экструзионный профиль 30x30 мм, длина 80 мм, 3 шт.

- Линейная направляющая MGN12 200 мм, 2 шт.

- Линейная направляющая MGN12 250 мм, 2 шт.

- Линейная направляющая MGN12 300 мм, 2 шт.

- Черный кареточный блок ReliaBot MGN12C 6 шт.

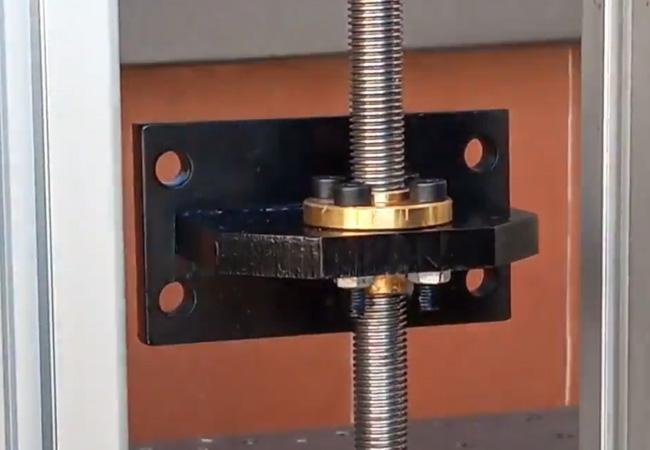

- Трапецеидальный винт длина 250 мм, диаметр 8 мм, с шагом 1 мм, 1 шт.

- Трапецеидальный винт длина 300 мм, диаметр 8 мм, с шагом 2 мм, 1 шт.

- Трапецеидальный винт длина 300 мм, диаметр 8 мм, с шагом 2 мм, 1 шт.

- Трапециевидная латунная гайка 8 мм шаг-выступ 1 мм, 1 шт.

- Трапециевидная латунная гайка 8 мм шаг-выступ 1 мм, 2 шт.

- Подшипники с кронштейном KFL08, 6 шт.

- Трапециевидная латунная гайка 8 мм шаг-выступ 1 мм, 1 шт.

- Круглая ручка маховик 8x63 мм для токарно-фрезерного станка , 3 шт.

- Врезные резьбы M6, 4 шт.

- Cтальной лист толщиной 6 мм, 1шт.

- Монтажный кронштейн 65 мм, 1 шт.

- Фрезер 65-мм, например Makita RT0700C

- Винты din912 с внутренним шестигранником M3, M5, M6 и M8.

- Цемент и песок.

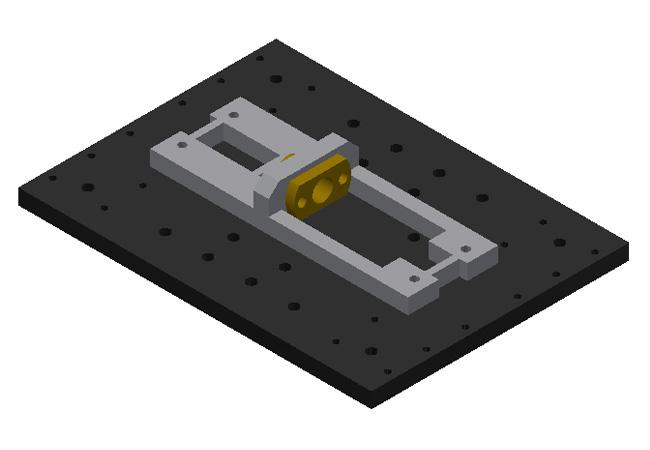

Шаг 1: Подготовка основания

Используя форму из белого меламинового ДСП или картона, я изготовим полость размером 260x300x30 мм (ШxГxВ). По желанию и просто для эстетики вы можете добавить в форму несколько квадратов, чтобы конечная деталь получилась с фаской, как показано на моем примере.

Форма перевернута вертикально, так что нижняя зона формы будет держать верхнюю зону конечного изделия. Чтобы иметь 4 опорные точки в окончательном изделии, мы должны сделать 4 резьбы для болтов М6 на дне формы.

Затем смешиваем 80% серого цемента, 20% мелованного песка и несколько граммов стекловолокна в полосках для армирования детали. Позже вливаем в смесь воду, одновременно перемешивая до получения однородной массы.

Теоретически объем изделия составляет 2,34 литра, но из моего опыта работы с бетонными формами и из-за того, насколько дешев материал, я рекомендую делать более чем в два раза больше смеси цемента и песка.

Мы выливаем смесь на форму и стучим по нижней области, чтобы удалить все пузырьки воздуха и осадить смесь. Важно, чтобы смесь достигла верхней области, и стараемся сделать всё за одну заливку, чтобы избежать трещин.

Перед расформовкой ждем не менее 7 дней. Очень заманчиво сделать это раньше, я знаю. После извлечения из формы шлифуем края и мелкие дефекты. Деталь можно загерметизировать, чтобы избежать пятен жира или краски. Я использовал герметик для камня и бетона Barpimo.

Шаг 2: Вырезание и обработка алюминивого профилирования

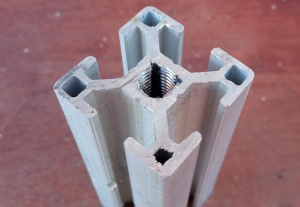

Мы будем использовать только один тип алюминиевого профиля, в моем случае это был профиль 30×30 мм марки Bosch Rexroth, но вы можете использовать аналогичный профиль любого производителя.

Всего нам понадобится 1540 погонных мм (чуть больше полутора метров), разделенных на следующие куски:

- 350 мм (2 шт.);

- 300 мм (2 шт.);

- 80 мм (3 шт.);

Куски 350 мм: В каждом куске нужно сделать по 1 отверстию диаметром 8 мм (см. чертеж 3 загружаемого PDF). С другой стороны, начиная с ближайшего к концу отверстия, мы установим линейную направляющую 250 мм с отверстием 2,5 мм и резьбой M3.

300 мм детали: В каждой детали нужно сделать 2 отверстия диаметром 8 мм (см. чертеж 3 загружаемого PDF). С другой стороны, начиная с ближайшего к концу отверстия, мы установим линейную направляющую 200 мм с отверстием 2,5 мм и резьбой M3.

Детали 80 мм: В трех деталях мы сделаем резьбу M8 на торцах, в зависимости от модели профиля эта резьба может быть на пару мм ниже. Кроме того, в двух деталях мы сделаем отверстие 10 мм в одной из граней (см. чертеж 3 загружаемого PDF).

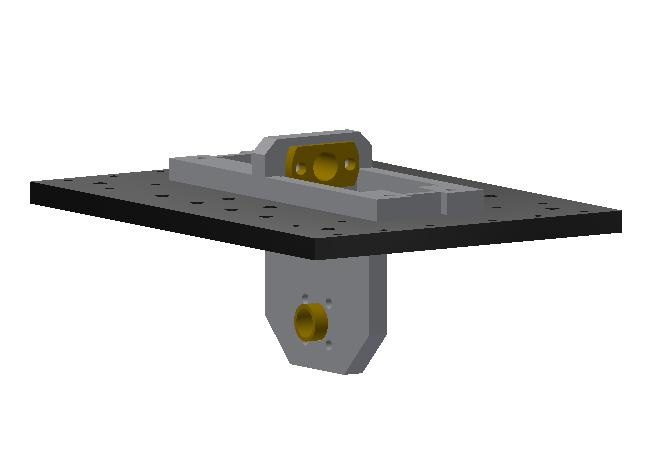

Шаг 3: Резка и обработка стального листа

Важная часть машины основана на частях стального листа толщиной 6 мм (см. чертежи с 6 по 17 загружаемого PDF файла со всеми размерами частей), у нас есть два варианта их получения:

- Эконом вариант: Распечатать шаблон (файл прилагается для этой цели), наклеить их на плоский лист стали толщиной 6 мм. Просверлить все отверстия и вырезать все детали с помощью радиальной шлифовальной машины.

- PRO вариант: Использовать файлы .dxf (я прилагаю файлы по отдельности и в одном комплекте) для отправки в компанию занимающейся лазерной резкой, чтобы получить идеально вырезанные и просверленные детали.

В файлах .dxf для отправки на лазерную резку есть отверстия, в которых нужно сделать резьбу меньше, чем обычно, чтобы избежать ослабления резьбы, поэтому перед нарезанием резьбы нужно просто пройтись сверлом, а затем нарезать резьбу метчиком.

В моем случае я использовал обычную углеродистую сталь, но можно использовать и нержавеющую сталь.

Шаг 4: Cборка и регулировка

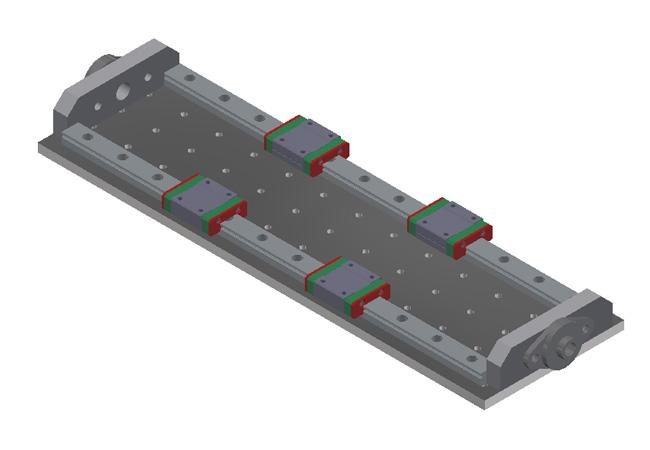

Мы прикручиваем линейные направляющие к алюминиевым профилям длиной 300 и 350 мм, неплотно.

Собираем конструкцию из алюминиевых профилей, как показано на рис., Часть соединений делаем винтом с внутренним шестигранником М8х50, соединения пока не затягиваем.

Собираем профильную конструкцию на бетонном основании с помощью металлических кронштейнов. Устанавливаем подшипники с опорой, два для оси Y и еще два для оси Z.

Ось XY

Устанавливаем латунную гайку с шагом 2 мм на один из "кронштейнов для гаек YZ".

Устанавливаем латунную гайку с шагом 2 мм на «Опору гайки X», возможно, эту деталь придется подпиливать через 2 из 4 непоследовательных отверстий из-за нехватки места, где она будет размещаться.

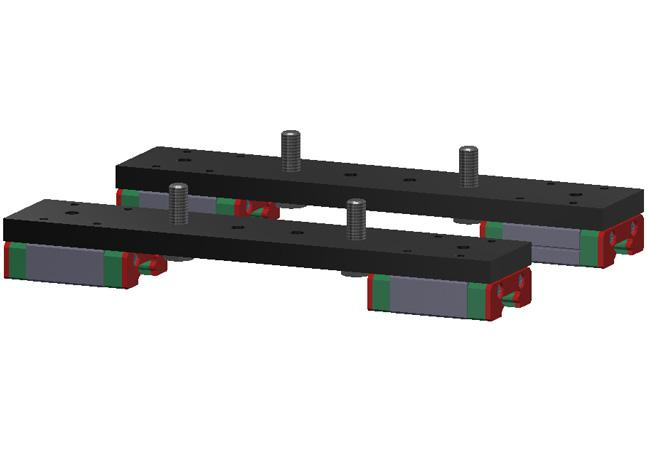

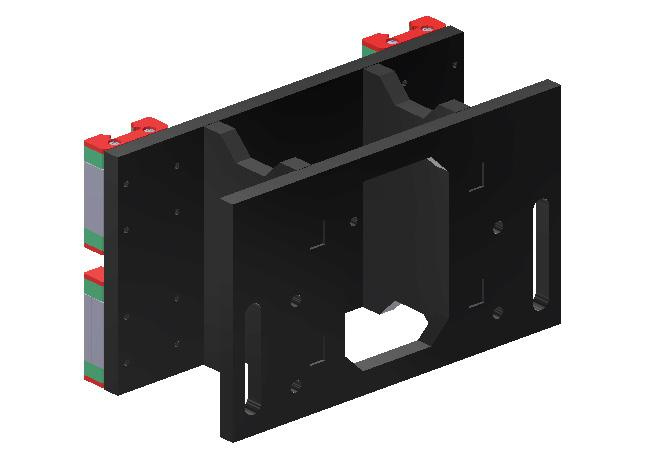

Пропускаем 4 блока MGN12C через направляющие 200 мм (ось Y).

Собираем предыдущую сборку на салазках оси Y.

Устанавливаем две направляющие 300 мм на "Верхнюю пластину".

Пропускаем 4 блока MGN12C через направляющие 300 мм.

Устанавливаем две пластины "Опора шпинделя оси X" на концах "Верхней пластины".

Устанавливаем подшипник с опорой на каждом конце предыдущего комплекта.

На детали "Elevador Skates" оставляем два винта M5 x 15 мм с шестигранной головкой в одном направлении, а в противоположном направлении (с потайной головкой) прикручиваем пластины к бегункам в направляющих 300 мм.

Мы соединяем два комплекта "Пластина оси XY" и "Верхняя пластина" с помощью винтов с шестигранной головкой. Перед затяжкой важно соблюдать квадратуру.

Ось Z

Продеваем 4 конька, которые у нас остались, через направляющие оси Z.

На оставшийся узел «Гайкодержатель YZ» надеваем латунную гайку с шагом 1 мм.

Собираем конструкцию "Опора оси Z" из 4-х сварных пластин на полозьях.

Монтируем «Опору гайки YZ» на предыдущую конструкцию.

Монтируем опору для фрезерного станка диаметром 65 мм на предыдущую конструкцию.

Монтируем роутер на опору и затягиваем.

Последние настройки:

Пропускаем шпиндели с шагом 2 мм по осям X и Y. Затягиваем шпильки подшипников.

Пропускаем шпиндель с шагом 1 мм по оси Z. Затягиваем шпильки подшипников.

Устанавливаем кривошип на каждую из осей, в идеале он должен выступать примерно на 27 мм от подшипника.

Корректируем квадраты и затягиваем все элементы конструкции, чтобы получить идеально отрегулированный станок.

Шаг 5: Cкачайте бесплатные чертежи и сделайте свой фрезер станок

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф - станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу "Фрезерный станок с ЧПУ". После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

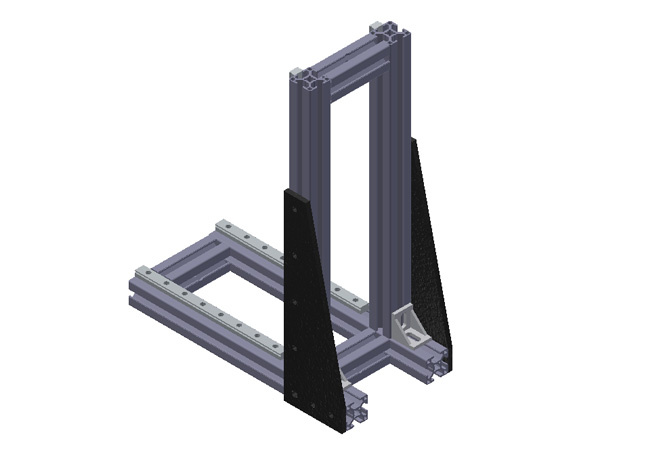

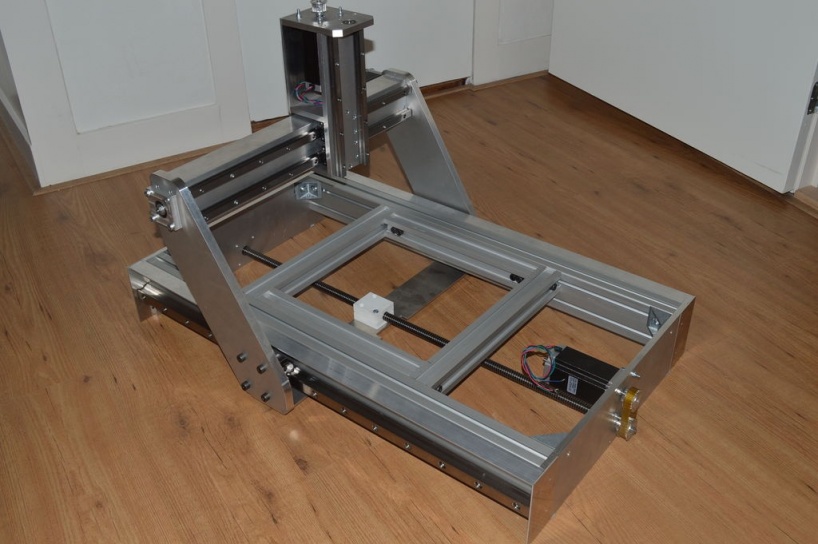

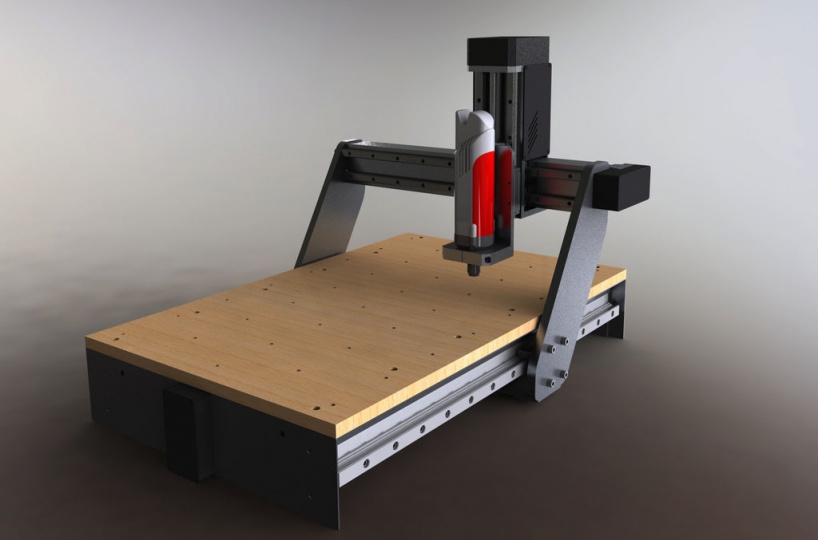

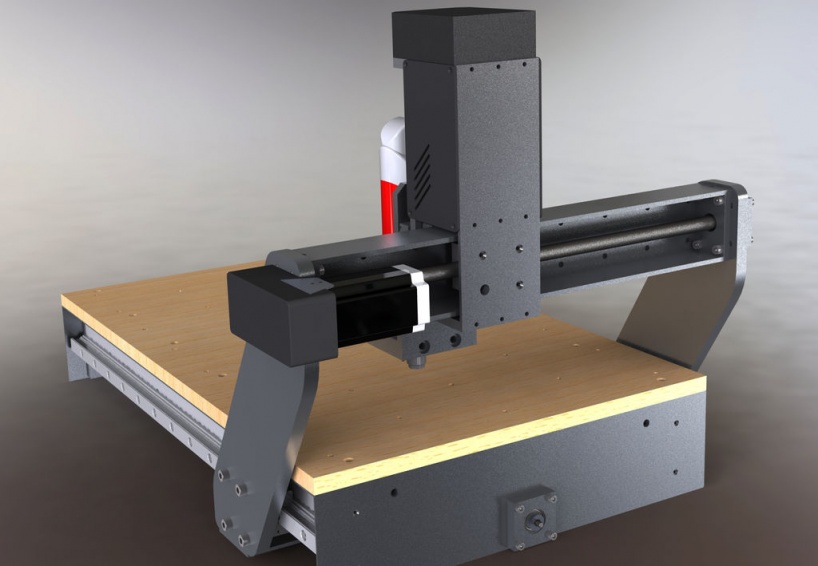

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

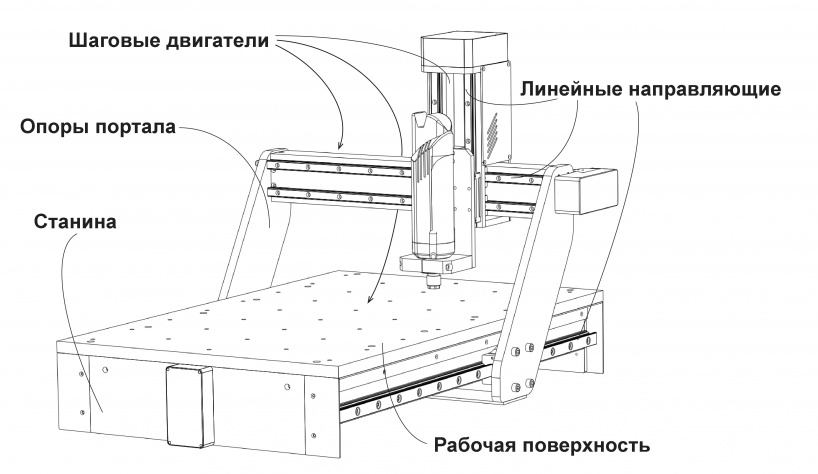

Шаг 2: Станина

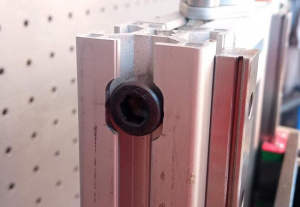

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Самодельный фрезерный станок по металлу (47 фото)

Фрезерный станок по металлу изготовленный своими руками, подробный фото отчёт по изготовлению самоделки.

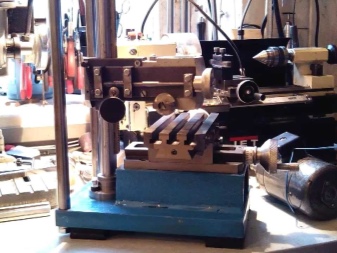

Всем доброго времени суток! Хочу показать процесс изготовления своего самодельного фрезера.

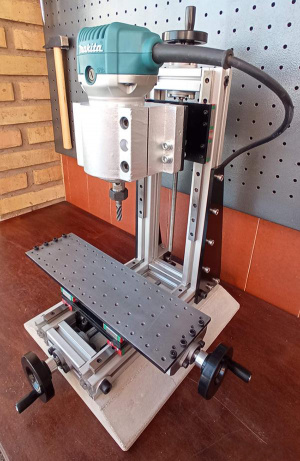

И так: после изучения тем по постройке самодельных фрезеров я покопался под верстаком и извлек на свет — две малых продольных подачи — назовем их каретками, две поперечных подачи без ответных ластохвостов (т.е. только верхние части), двух координатный столик от сверлилки 2м112, и обрезки швеллера шириной 140 мм, в качестве шпинделя я хотел сначала использовать вот такую дрель:

Заменил подшипники с шариковых на конусные роликовые, но никак не решался вопрос по креплению цанг- шомпол не воткнеш а гайку накидную резать — опыту маловато, да и смотрелся бы такой фрезер как откровенная халтура, короче шпиндель пока в сторону, а займемся станиной.

Взял куски швеллера, два одинаковых сварил вместе, разметил и просверлил отверстия под резьбу М 10 для крепления кареток и двух-координатного столика. Нарезал резьбу закрутил болты и навернул гайки по три- четыре штуки, удлиненных не нашел, те гайки которые оказались близко с полкой швеллера обточил на конус (только самые нижние) иначе болты стало выворачивать, гайки обварил, вот что получилось:

Также сделал желобок для сбора СОЖ, как на заводских станинах из уголка 25 х 25 мм, а чтобы этот желобок не висел в воздухе, а также чтобы приподнять станину от поверхности стола, чтобы бетон залился выше образовавшихся перегородок — эти уголки обварил еще полосой 25 х 4 мм:

Стойку приварил к станине только передним краем, а затем два раза обнял полосой сзади, косынками заварил плечики станины, но когда все остыло померил угольником, а прямого угла нету — стойка немного отвалилась назад:

Затем, прогнал метчиком резьбы — ох и тяжко болты выкручивались после сварки — вкрутил свежие болты, замазал пластилином торцы гаек чтобы бетоном болты не прихватило и металлом 2 мм заварил заднюю стенку стойки:

Залил бетон (1 к 2 — цемент М500, песок и щебень гранитный, где то около ведра).

Примерил навесное оборудование.

Дальше занялся поворотной площадкой для шпинделя — попался в руки фланец не знаю от чего — проточил внутреннее отверстие для посадки на «пенёк» от резцедержки на каретке. Сам пенек, я отпилил болгаркой по высоте фланца, родной болт обрезал по длине и нарезал резьбу м20*1,5, выточил гайку толщиной 8 мм, а так как все сделано в потай, грани не нарежешь, то насверлил отверстий под ключ от болгарки:

Но нет материала, чтобы выточить корпус и поэтому откладываем его в сторону, а вынимаем то что есть: несколько корпусов подшипников, вал с КМ2 от такой же дрели как в начале темы, вот теперь попрошу не бить ногами, вал изначально был коротковат и я его удлинил — напрессовал кусок полдюймовой трубы, обварил, проточил новую посадку и под резьбу которую и нарезал еще просверлил отверстие под шомпол так как окошко окажется внутри шпинделя да и цанги держать надо чтоб не вываливались.

Но цанги то, не под шомпол и мне их стало жалко сверлить, нарезать, и я просто нарезал резьбу на валу.

Токарь я, начинающий, станком резать не умею, а такого диаметра лерка попалась тока 3/4 дюйма, ну и что, зато гайка прекрасно подошла от металлопластиковой фасонины.

Теперь о шпинделе вкратце — два корпуса причем в нижний влезли сразу два подшипника -шариковый и роликовый конический между ними кусок трубы и сварка.

Перед тем, как варить все в сборе с подшипниками стянул гайкой и чтобы легко крутилось и в процессе сварки короткими прихватками с промежуточным окунанием в воду, результат — крутится, не скажу, что свободно но в общем легко — все таки три подшипника, дальше фотки без писанины:

В результате, получился вот такой шпиндель, далее сверление нарезание, обкатка:

Может, кто то, скажет — жесткости мало — скажите где? Металл 8 мм, еще будут скептики, что рабочий конец фрезы уходит за габариты столика — сразу опережаю отвечаю — на шпинделе просверлены лишние отверстия также и во флянце т.е. шпиндель ставится выше открывая гайку центральную для именно работы под углом, а это обычное положение и еще столик этот временный только для настройки станка а в перспективе стол будет этот:

Достался мне вот такой, электродвигатель на 340 ватт, 12 вольт. На валу была муфточка резиновая с шлицевой посадкой, а так как шкив с шлицами я изготовить пока не могу, то решил оставить эту муфту и применить плоский ремень.

Чтобы он не сваливался, просверлил в валу отверстие и нарезал резьбу м5, дальше из обрезков швеллера сделал два кронштейна — один для крепления этого мотора другой для натяжения ремня, на шпиндель выточил шкив из остатков д16т и нарезал в нем резьбу, чтоб не заморачиваться со шпонкой, и законтрогаил это все, еще приварил пенек и кронштейник с боку:

В общем, получился самодельный фрезерный станок своими руками. Осталось поставить трансформатор, выпрямитель и регулятор оборотов, все это закреплю сзади на стойке в коробке. Регулятор попробую использовать от шуруповерта тока микруху вынесу на стойку вместо радиатора и к кнопке надо приделать винт чтоб вращением регулировать или заменить обычным резистором или выкинуть пружинку из кнопки.

Боялся что ремень будет слетать — нет как вкопанный даже не ёрзает по шкиву и не буксует, вот фото долгожданной стружки:

Как сделать фрезерный станок по металлу своими руками?

Фрезерный станок необходим для обработки деталей и готовых изделий, изготовленных в домашней мастерской. Наряду с другими инструментами мастеру необходим фрезер для доводки изделия до нужного качества. Существующие в продаже модели фрезерных станков не всегда соответствуют требованиям мастера. Кроме того, они дорого стоят. Самодельный фрезерный станок – более рациональный вариант. Только в такой конструкции мастер учтёт специфику используемых именно им операций.

Особенности изготовления

Арсенал инструментов домашних мастеров отличается огромным многообразием. Особенное внимание уделено фрезерному станку. Это устройство представляет собой оборудование, позволяющее выполнять множество операций по металлу, по дереву, по пластмассе и иным материалам.

Размеры, мощность и набор функций фрезерных приборов могут различаться, но в основу каждого станка заложен стандартный принцип: неподвижно закреплённая заготовка, обрабатывается фрезой – специальным режущим инструментом с зубьями (режущими лезвиями).

Имея в наличии все необходимые инструменты и материалы, умельцы в своих мастерских без труда и в короткие сроки соберут компактное устройство – самодельный фрезер. Из всех существующих видов фрезеров в домашних мастерских наибольшей популярностью пользуется вертикальный фрезерный станок. Этот инструмент имеет очень простую схему, и для его сборки используются недорогие материалы. Однако вид станка определяют задачи, которые необходимо выполнять мастеру. Существуют следующие виды фрезерного оборудования:

- горизонтально расположенный инструмент;

- вертикальный прибор;

- копировальное с пантографом устройство.

Кроме того, следует продумать размеры и расположение станка – напольный или настольный вариант.

Обладатели любого фрезерного станка могут выполнять качественную обработку заготовок и изделий из металла и дерева. В промышленности фрезерные станки относятся к многофункциональным агрегатам. Самодельные конструкции наделены достаточным количеством операций, с помощью которых доступна качественная отделка, поэтому их также можно считать многофункциональными.

Инструменты и материалы

После выбора конструкции фрезера необходимо приступить к проверке наличия нужных инструментов, деталей и материалов.

Основные элементы и материалы:

- шпиндель, он же вал, основной элемент фрезерной установки, осуществляющий передачу вращательного движения от системы скоростей к режущему инструменту, которым является фреза;

- двигатель постоянного тока в сборе с редуктором на 24В/142 rpm;

- мотор, предназначенный для установки фрезы;

- листы фанеры, древесно-стружечные (ДСП) и древесно-волокнистые (ДВП) материалы, оргстекло;

- трубы квадратные из алюминия. Можно использовать стальные тонкостенные трубы;

- соединительные муфты;

- электропровод и защитные элементы для него;

- плата для формирования сигналов управления оборотами основного двигателя;

- патрон для установки фрезы, тумблеры;

- элементы крепления для сборки компонентов станка;

- подшипники;

Инструменты, предназначенные для сборки станка:

- необходимый набор ключей;

- аппарат для выполнения сварки;

- паяльник;

- рулетка и маркер;

- клей и изолента;

- болгарка, угловая шлифовальная машина для выполнения операций шлифования, резки, зачистки материалов и деталей, укомплектованная отрезными кругами;

- пила для резки металла (ножовка);

- молоток;

- набор отвёрток;

- дрель и шуруповерт с необходимой оснасткой.

Как делать станок?

Наиболее простой и приемлемый способ самому изготовить фрезерный станок основывается на использовании ручной дрели. Это устройство всегда есть в инструментах домашнего мастера.

При отсутствии последней её можно приобрести на строительном рынке, стоимость невелика. В этом случае необходимо приобрести и дополнительные элементы определённой специфики. Такое устройство позволит выполнить любую операцию по выборке пазов, шлицов, обеспечит выполнение и других, достаточно сложных операций по металлу и дереву.

Если есть необходимость в изготовлении более сложного устройства с большим числом функций, вместо ручной дрели нужно использовать двигатель с более высокими параметрами мощности. Собирать фрезерный станок по металлу своими руками следует после изучения принципов, заложенных в его действии, а также чертежей и схем выбранной конструкции.

После этого стоит проверить наличие инструментов для выполнения сборки и всех необходимых материалов.

Сборка фрезерного мини-станка с ручным управлением на основе дрели состоит из нескольких этапов.

- Формирование основы состоит из нарезки труб в соответствии с размерами, указанными в чертеже. Алюминиевые трубы представляют хороший и удобный материал – он лёгок в нарезке и конструкция получается достаточно лёгкой. Подойдёт вариант из стальных труб с тонкой стенкой. Для установки редукторных моторов (их будет два), в трубах высверливаются отверстия. После этого можно приступать к сборке основы. Для удобства сборки можно использовать заклёпочный пистолет.

- На втором этапе выполняется установка протяжки из ДВП. Этот элемент предназначен для перемещения каретки. Для этого из ДВП склеивают специальные подшипники, для скольжения по направляющим основы.

Блоки соединены между собой профильными трубами, каждый блок будет тянуть на себя редукторный мотор. Резьбовые стержни подключаются к валам двигателя через муфты. Направление вращения валов определяет движение блока.

На данном этапе нужно сделать из ДВП ножки для станка, защитное перекрытие и столешницу, на которой будет выполняться обработка изделия:

- Сборка каретки, выполненной из ДВП, для размещения основного двигателя, начинается с монтажа к протяжке вертикальных стоек и рельс для каретки. Ими служат профильные трубы. Второй редукторный мотор устанавливается своим валом на резьбовой стержень, гайка монтируется в каретку. Другим двигателем, расположенным в каретке, осуществляется регулировка глубины фрезеровки за счёт подъёма или снижения основного двигателя;

- Этап сборки завершает процесс изготовления фрезера для выполнения конкретной работы. На каретку нужно установить устройство для регулирования оборотов. После установки производится сборка и установка панели управления, закреплённой на платформе из оргстекла. Управляющее устройство может быть собрано из отдельных тумблеров или как специальная электронная панель.

Фрезерный станок готов к пробным испытаниям. В качестве экспоната для обработки может служить дерево, плиты из искусственных материалов.

Ручной фрезерный станок может послужить основой для модифицированного устройства с ЧПУ. Для изготовления такого устройства нужно иметь подробную схему (чертёж), набор необходимых для монтажа инструментов и комплектующих.

Проектирование

Начальный этап сборки самодельного фрезерного устройства предусматривает изучение принципа действия выбранной модели, наличие чертежей. Последующая работа будет состоять из нескольких этапов сборки конструкции в соответствии с рассчитанными при проектировании размерами отдельных блоков и деталей, указанных на чертеже.

При самостоятельном проектировании рабочего места следует учитывать необходимость обустройства защиты вокруг вращающейся фрезы. В противном случае работа на таком оборудовании будет небезопасной. Дополнительно можно обустроить конструкцию прижимным механизмом, фиксирующим обрабатываемую заготовку.

Правильный подход к проектированию и сборке фрезерного станка с учётом рекомендаций и поправок специалистов, позволит создать надёжное металлорежущее устройство, близкое по своим эксплуатационным параметрам к заводским моделям.

Самодельный фрезер на основе ручной дрели эффективно используется при обработке металлических и древесных изделий. Владельцы устройства отмечают, что устройство можно использовать для работы по керамике, пластику и стеклу.

Технология сборки

Сборка самодельного устройства производится на рабочем столе из толстой фанеры. Максимальную прочность его поверхности обеспечивает облицовка текстолитом. Заготовку из текстолита с припуском 2,5 -3,0 мм и поверхность стола нужно обработать клеем. После склеивания эту процедуру повторяют на обратной стороне поверхности стола.

Столешницу можно приобрести в строительном магазине, оплатив довольно высокую его стоимость. Хорошая столешница обеспечит комфорт и стабильную работу фрезерного станка. Своими руками можно изготовить столешницу, мало отличающуюся от фабричной. По рекомендации специалистов в основание укладывается плотный и прочный лист ДСП, МДФ или пластика. Использование пластика для устройства столешницы в домашней мастерской, предпочтительнее.

Этот материал устойчив к действию влаги. Можно использовать МДФ, фенольный пластик.

Для удобства в работе столешницу рекомендуется размещать на направляющих, что позволит корректировать положение стола в процессе работы. Работа с ручным фрезером требует дополнительного ограждения для обеспечения безопасности в процессе работы.

Чтобы собранный своими руками агрегат отличался функциональностью, специалисты рекомендуют использовать составляющие для станка только высокого качества. В этом случае нельзя экономить, покупая второсортные материалы. Строгое соблюдение технологии и последовательности сборки обеспечат создание безопасного агрегата с достаточно высокой эффективностью обработки.

Самодельное фрезерное устройство обладает немалым количеством достоинств. Прежде всего, это низкая себестоимость прибора. Простота устройства, доступность элементов для сборки конструкции любого вида. Мини-станок легко демонтируется, фрезу можно использовать в ручном режиме.

При желании станок можно оснастить ЧПУ. Для домашнего мастера это не составит особых сложностей.

Как сделать фрезерный станок по металлу своими руками, смотрите видео ниже.

Как сделать фрезерный станок своими руками?

Фрезерный станок – агрегат, который однозначно не будет лишним для человека, привыкшего мастерить. Он подразумевает работу и с металлом, и с деревом. Промышленный агрегат будет многофункционален и покажет чудеса мощности и производительности, но и сделанный своими руками не самый сложный фрезерный станок, окажется эффективным помощником. Да и еще и недорогим изделием, по себестоимости.

Допустим, решено делать фрезер, работающий преимущественно с деревом. Чтобы станок выносил большие нагрузки (а их не избежать), в качестве основного материала используется металл. Можно взять трубу с сечением «квадрат» или «прямоугольник» – этот выбор оптимален. Но и массивный металлический уголок вполне сгодится.

Из таких материалов фрезер можно сделать даже без использования сварки, так как соединение элементов будет обеспечено болтами. И, наконец, конструкция получится разборной, что очень удобно.

Изготовить столешницу фрезерного станка можно из:

- многослойных качественных фанерных листов (дешево и сердито);

- строганной доски;

- ДСП;

- МДФ;

- ОСБ.

Столешница для агрегата должна быть гладкой. Любая, даже мелкая неровность, обязательно скажется на работе. Царапины тоже негативно повлияют на работу фрезера, потому их в работе нужно исключить, то есть правильно обработать материал столешницы. Ровную поверхность столешнице задать можно отделкой пластиком, детальной подгонкой и шлифовкой строганных досок, отделкой металлом.

Для создания фрезера потребуется также двигатель. Он должен быть коллекторным либо асинхронным. Асинхронный – достаточно удобный в использовании, а на размер фрезы его характеристики не влияют. Но такой двигатель может показаться слишком шумным (почти как дрель). Коллекторный двигатель считается более доступным, но его щетки не совсем долговечны, они быстро изнашиваются.

Столы под фрезер могут быть стационарными и портативными. Есть и агрегатный вариант, который способен расширять поверхность стола для этого устройства.

Стационарные конструкции с металлическим каркасом – самый распространенный выбор, а столешницу мастера стараются все чаще делать из голландской фанеры.

В стандартизированный список необходимого для самостоятельного создания фрезера обычно входят:

- труба/уголок или другие металлодетали под каркас;

- алюминиевые направляющие;

- оси, которые зафиксируют станок;

- саморезы и мебельные болты 60 на 6 мм;

- шпаклевка, грунтовка и краска;

- шестигранники с гайками для регулировки (4 шт.);

- финская фанера (ламинат), обладающая влагостойкими характеристиками (толщина листа 1,8 мм предпочтительнее);

- дрель со сверлами;

- шуруповерт;

- электролобзик;

- сварочный аппарат;

- кисти, шпатель, тряпки и прочие опциональные предметы.

Подготовив все по списку, можно переходить к следующему этапу работы – чертежам.

Проектирование

Фрезер с ЧПУ (числовым программным управлением) от обычных инструментов отличается программой-контроллером. Самодельные станки нередко делаются на основе балки с прямоугольным сечением, закрепленной на направляющих. И фрезерный станок ЧПУ делается так же. Когда будет монтироваться несущая конструкция, лучше не использовать сварных соединений, а фиксировать на болты. Сварные швы «боятся» вибрации, рама будет тихо, медленно, но все же разрушаться. Геометрические параметры станка вследствие этого изменятся, а оборудование потеряет нужную точность.

Хороший чертеж подразумевает возможность перемещения аппарата по вертикали, то есть подойдет для этого винтовая передача – вращение обеспечит зубчатый ремень.

Отдельно стоит сказать про вертикальную ось: это очень важный элемент конструкции, изготовить ее можно с помощью алюминиевой плиты. Габариты оси должны точно соответствовать габаритам станка. В проектировании учитывается и то, что работа будет начинаться с шаговых электромоторов, которые устанавливаются вертикальной осью на корпус. Один двигатель возьмет контроль движения головки по горизонтали, другой, соответственно, по вертикали. После этого можно перейти к монтажу других узлов конструкции.

Вращательное движение обеспечат ременные передачи. Перед подключением к фрезеру (уже полностью готовому) программного управления, нужно убедиться в его работоспособности. Если отмечаются недостатки, то их надо устранить.

Этапы сборки

Работа не самая простая, но стационарный самодельный фрезерный станок реально изготовить и не очень опытному мастеру.

Этапы работы.

- Сооружение столешницы – начало. Несложным столом для фрезера будет рабочая плита, которая станет на столярные козлы либо между тумбами. Устройство дешевое, и столешницу своими руками реально сделать за пару часов. Берется материал основы (МДФ либо та же фанера, например), а лучше – панель с пластик-покрытием, которая окажет меньшее сопротивление трению. Если плита с двухсторонней ламинацией, то во время использования она не покоробится, что только на руку мастеру.

- Обработка столешницы. На циркулярной плите следует настроить правильный прямой угол распила, нарезать элементы сообразно замерам, провести шлифовку торцов. Перед раскроем имеет смысл вымерить толщину обрабатываемого материала, ведь она может разниться со стандартом. В чертежи, согласно этим измерениям, следует внести поправки. С подошвенной части фрезера снимается накладка из пластика. Посреди плиты проводится линия, ставится от краешка пометка (в случае на фото – в 235 мм от краешка). Накладку надо поставить так, чтобы главные регуляторы фрезера были поближе к краю стола. Середину накладки надо зрительно сравнить с точкой, которую отметили до этого, и обозначить места сверления под винты.

- Нюансы в создании столешницы. Надо найти середину для подошвы с равноотдаленными винтами. Если это основа с несимметричным расположением винтов, нужно вымерить диаметр самой накладки и дистанцию от наружной окружности до подошвенного среза. Отметка карандашиком наносится на серединке скошенной части. Срез располагается перпендикуляром срединной линии, отмечается подошвенный центр. Отмечаются точки размещения винтов. Теперь пора сделать крепежные и подфрезовые отверстия. В том же основании надо провести разметку полукруглых вырезов (и в передней упорной стенке тоже).

- Выпиливание изгибов. Это делается с помощью электролобзика. Можно сделать частые дополнительные пропилы, которые будут идти перпендикулярно краю элемента, немного не доходя до разметочной линии. Потом пилу надо вести ближе к контурной линии. Вырез следует отшлифовать шкуркой, оформленной вокруг трубки. Можно закреплять внизу столешницы соединяющие планки. Полученные заготовки надо склеить, скрепив дополнительно шурупами. Винты подбираются такие, чтобы длина их была больше штатных. Фрезер устанавливается снизу плиты. Стол на козлах зажимается. Состояние упора фиксируется на струбцины.

- Изготовление надежной базы. Столешницу можно поставить на скромный каркас. Мобильный столик будет храниться на стеллаже, например, во время работы он будет ставиться на верстак. Если мастерская большая, а фрезер планируется использовать часто, столешницу можно усовершенствовать добавлением опорных тумб. Такая переделка поможет сделать не мини-станок, а уже основной аппарат. Элементы корпуса выпиливаются по чертежам. Столешницу обратной стороной надо уложить кверху. Боковые панели устанавливаются одна за другой, фиксируются шурупами в высверленных под них отверстиях. Основание можно закреплять, переложив передом вверх каркас. Надо подровнять прямые углы, поставить задние панели. К корпусному дну приклеиваются опоры под колеса, и укрепляются кровельными саморезами Монтажные площадки колесиков крепятся не ближе, чем на 2 см от края. Если станок делается с тумбами, они станут отличным местом дополнительного хранения.

- Врезание пластины. Большой вылет фрезы можно получить путем расположения инструмента на пластине в 4-5 мм толщиной. Это или пластина из гетинакса или, например, из поликарбоната монолитного типа. Из данного листа формируют квадрат, сторона квадрата – 30 см. Он кладется на верстак. Поверху приклеивается подошва фрезера из пластмассы, для этого можно взять двухсторонний скотч – дешево и просто. Сверлом, диаметр которого соответствует крепежным винтам, делаются отверстия в пластине. Пластиковая накладка применяется в качестве шаблона. Подошва снимается, делаются подшляпочные углубления – тем же большим сверлом. Пластина привинчивается к неработающему фрезеру, в цангу вставляется сверло в 8 мм. Корпус агрегата опускается до того момента, когда сверло коснется поверхности. Патрон проворачивается, середина отмечается. Пластина откручивается, по отметке делается отверстие кольцевой пилой.

- Выпиливание выреза. Пластина лежит на столешнице, а контур обводится. Надо начертить и пропилить вырез, электрический лобзик должен пройти сквозь сделанное отверстие. Торцевые части ровняет напильник, обрабатываются они дополнительно и шкуркой. Струбцины фиксируют дощечки около контура, который разметили до этого. Дощечки должны быть тонкие. В цанге зажимается копировальная фреза с подшипником. Уровень глубины фрезерования надо поставить сообразно толщине пластины монтажа. Фрезерная работа осуществляется не за один проход. С применением микрометрического фрезерного регулятора прибавляются еще полсантиметра, выполняется финишный заход.

- Просверливаются сквозные подвинтовые отверстия, расширяются с обратной стороны столешницы (сверло надо взять на 11 мм). Это будут отверстия под самоконтрящиеся гайки. Поверхность надо прочистить, гайки поставить на эпоксидный клей, выровнять вставленными болтами. Монтажная пластина проходит подгонку под вырез, кладется на место, просверливаются крепежные отверстия, с лица раззенкуются. Деталь фиксируется к фрезерной подошве, аппарат вставляется в столешницу, винты закручиваются. Пластина должна стоять заподлицо к плоскости столешницы. Если надо откорректировать этот момент, используются подкладные шайбы.

- Усовершенствование упора. Параллельный боковой упор надо доработать – так удобнее будет настраивать фрезерный станок. Дополненный поворотным упором агрегат поможет легче обрабатывать кончики узких элементов. В поверхность плиты врезаются направляющие из алюминия, имеющие Т-образный профиль. Чтобы изготовить врезы в столешнице, нужно воспользоваться фрезером либо циркуляркой с пазовым диском. Шкуркой надо немного закруглить верхние пазовые уголки. Профиль нарезается по проекту, проделываются отверстия по размерам крепежа, зенкуются. Детали вкладываются в пазы, выполняются тонкие отверстия, закручиваются потайные крепежные элементы. В основе упора высверливаются отверстия в 7 мм, подбираются болты со шляпкой шестигранной формы, а также маховички из пластика с гайками.

- Финальные работы. В передней упорной планке ставится направляющий профиль. Из подходящей фанерной заготовки вырезается крышка с центральным отверстием, она фиксируется на косынках возле выреза упора продольного типа. Подсоединяется переход-штуцер, подключается пылесос, пока работает аппарат. К упору добавляется щиток предохранения (его можно делать из обрезков фанеры и полос органического стекла). Для выполнения удлиненных вырезов, в обозначенных на рисунках точках, просверливаются отверстия в 7 мм. Делаются пропилы лобзиком. Далее нужно сделать прижимы и фиксаторы, которые необходимы при фрезеровке мелких деталей.

В конце работы надо провести шлифовку поверхности деталей, что так важно в зонах прохождения заготовок.

Технику надо тщательно обеспылить и обработать маслом. Это тоже несложно сделать самому.

Рекомендации

Если планируется делать станок с ЧПУ, надо подробнее рассказать об электронном обеспечении. Оно может быть самодельным, но с обязательным включением драйверов под контроллеры, а еще шаговых двигателей. Не стоит забывать и о питающих стандартных блоках. Порт LPT должен быть также обязательной деталью. Надо подумать и о рабочей программе, которая будет управлять системой в целом.

Сам ЧПУ-блок подключается к фрезерному станку через порт и через двигатели. Электроника подбирается тщательно, ведь она будет влиять на точность работ за станком. После установления электроники надо загрузить все программы и драйверы.

Подобный станок с электронным обеспечением сложнее ручного токарного, требует глубокого понимания этапов изготовления, но все же практика изготовления такой техники есть, в том числе, запечатленная на видео-разборах.

Как сделать фрезерный станок своими руками смотрите далее.

Читайте также: