Микроскопический анализ металлов и сплавов

Обновлено: 04.07.2024

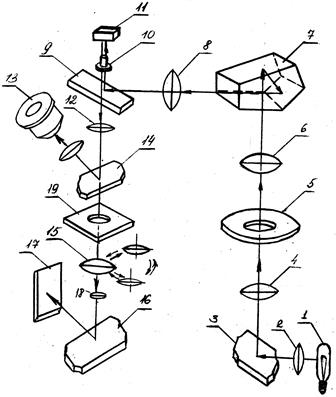

Рис.1.12. Общий вид микроскопа МИМ-7: 1 — основание; 2 — корпус; 3 — фотокамера; 4 — микрометрический винт; 5 — визуальный тубус с окуляром; 6 — рукоятка иллюминатора; 7 — иллюминатор; 8 — предметный столик; 9 — клеммы; 10 — винты перемещения столика; 11 — макрометрический винт; 12 — осветитель; 13 — рукоятка светофильтров; 14 — стопорное устройство осветителя; 15 — рамка с матовым стеклом Для выявления структуры сталей и чугунов, в том числе после термической и химико- термической обработки, а также сплавов магния на практике используют раствор 1-5 мл азотной кислоты в 100 мл этилового спирта. Феррит в этом случае окрашивается в цвет светлой соломы, перлит (Ф + Ц) — темный с перламутровым оттенком, цементит — светло-голубой блестящий, графит — тусклый чернокоричневый, границы зерен обычно черные. Рекомендуются два способа травления: 1) поверхность образца погружается в реактив, 2) поверхность протирается тампоном, смоченным реактивом. Время травления подбирается. В настоящее время используется много марок металлографических микроскопов: МИМ-6; МИМ-7, ММР-2Р, ММР-4, ММУ-3, МИМ-8М, МИМ-9, Neophot-21 и др. Однако все микроскопы для микроструктурного анализа сконструированы по одному базовому принципу: освещение объекта и изучение его в отраженном свете. Отличаются они друг от друга расположением в пространстве оптической оси (вертикальные МИМ-7 и др., горизонтальные МИМ-9 и др.); расположением изучаемого объекта (сверху, снизу); кратностью увеличения (МИМ-7 от 60 до 1440, ММР-4 от 50 до 1600); числом сервисных операций (МИМ-7 снабжен одним предметным столиком с ручным перемещением, ММР-4 — двумя — с ручным и автоматическим перемещением с помощью специального программного устройства) и др. На рис.1.12 показан общий вид микроскопа МИМ-7. Он состоит из следующих основных систем: оптической, осветительной с фотографической аппаратурой и механической. Оптическая система микроскопа включает объектив и окуляр, от которых зависит увеличение микроскопа, и ряд вспомогательных элементов: призмы, зеркала, линзы, диафрагмы. Они смонтированы в корпусе и нужны чтобы сложный, рассеянный луч белого цвета превратить в прямолинейный и сфокусировать его в одной точке. Объектив, представляющий собой сочетание линз, дает реальное увеличенное, но обратное изображение микроструктуры. Окуляр состоит из нескольких линз и предназначен для увеличения изображения, полученного объективом, и преобразования его из обратного в прямое. Окуляр и объектив имеют собственные увеличения υок и υоб. Общее увеличение микроскопа υм при визуальном рассмотрении микроструктуры равно υм = υок · υоб Четкость изображения достигается при правильном подборе (комбинации) объектива и окуляра. В табл. 1.9 содержатся характеристики объективов и окуляров МИМ-7. Их сочетание для необходимого увеличения подбирается по этой таблице. Таблица 1.9 Увеличении микроскопа МИМ-7

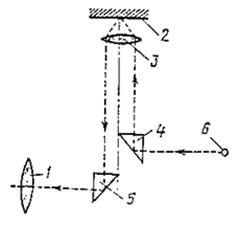

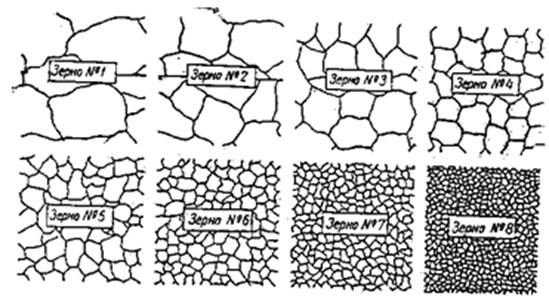

Примечание: А — числовая апертура (мера светосилы объектива); F —фокусное расстояние. В осветительную систему микроскопа входят источник света, серия линз, светофильтров и диафрагм. Источником света является электрическая лампа (17 В), включаемая в сеть через понижающий трансформатор. Механическая система включает устройства для макро- и микрофокусировки. Макрофокусировка осуществляется с помощью винта, ручки которого располагаются слева и справа на боковых поверхностях корпуса микроскопа, и стопора с рукояткой (слева). Микрофокусировка производится винтом, расположенным справа, ниже макровинта. Перемещение предметного столика в горизонтальных направлениях для просмотра всей поверхности шлифа про-водится двумя винтами, расположенными на его боковой поверхности. Около этих винтов на столике нанесены шкалы отсчета с ценой деления 1 мм. Порядок работы на микроскопе следующий. По табл. 1.9 подбирают объектив и окуляр для необходимого увеличения и устанавливают их в гнездо объектива и окулярный тубус. На предметный столик помещают образец, обращенный исследуемой поверхностью к объективу. Включают микроскоп в электросеть, устанавливают с помощью блока питания необходимый накал лампы освещения. Отпустив рукоятку стопора, плавным вращением макровинта опускают столик, проводят фокусирование до появления в окуляре структуры поверхности. Держа правой рукой макровинт, левой стопорят его. Точное фокусирование проводят вращением микровинта. Перемещая предметный столик в горизонтальной плоскости в двух взаимно перпендикулярных направлениях, с помощью винтов просматривают всю поверхность шлифа, выбирая характерные ее участки. Микроструктура анализируется и зарисовывается (фотографируется). Если в задачу изучения микроструктуры входит определение размера зерна, то рекомендуется использовать метод визуального сравнения зерен изучаемой микроструктуры при увеличении х100 со стандартной шкалой размеров зерна по ГОСТ 65-39-82) (рис. 1.13). Устанавливается номер (балл) зерна, затем по номеру, используя табл.1.10, определяется поперечный размер зерна, мм, его площадь, мм2, и количество зерен на площади шлифа в 1 мм2. Сплавы, имеющие мелкое зерно, обладают более высоким комплексом механических свойств, чем крупнозернистые. Таблица 1.10 Характеристика оценки зерна в зависимости от его номера Продолжение таблицы 1.10 Рис.1.13. Шкала размеров зерна конструкционной стали (цифры под каждым рисунком — балл зерна): х100 Если размер зерна выходит за пределы номеров зерен 1-10, пользуются другими увеличениями, пересчитывая их по табл. 1.11. Таблица 1.11 Пересчет номера зерна на стандартное увеличение (xlOO) Продолжение таблицы 1.11 Для более точной оценки величины зерна используют статистические методы (метод случайной секущей или метод площадей). По величине зерна можно судить о температуре нагрева сплава при термической обработке и скорости его охлаждения. Чем выше температура нагрева и медленнее охлаждение (тонкая отливка), тем крупнее формируются зерна. Форма зерна (округлая, вытянутая) свидетельствует о том, был ли металл подвергнут холодной пластической деформации, направленной кристаллизации (вытянутые зерна) или термической обработке с умеренными скоростями охлаждения — с печью (отжиг), на воздухе — (нормализация). Микроанализ позволяет выявить наличие диффузионных слоев на поверхности металла при химико-термической обработке оценить их толщину, изменение структуры в результате насыщения, и др. Если необходимо определить толщину диффузионного слоя, то следует прежде всего установить, на какую глубину (до какой структуры) от насыщаемой поверхности распространяется слой. Затем замерить его с помощью объект-микрометра и окуляр- микрометра. Объект-микрометр —это эталонная линейка, каждое из 100 делений которой соответствует 0,01 мм (10- 5 м). Окуляр-микрометр — это окуляр с увеличением х7 со вставленной в него измерительной линейкой или сеткой, цена делений которой зависит от увеличения микроскопа. Для определения цены деления окуляр-микрометра на предметный столик устанавливается объект-микрометр шкалой вниз. После наводки на резкость поворотом окуляра в тубусе его шкала устанавливается параллельно шкале объект-микрометра. Затем движением предметного столика крайние деления обеих шкал совмещаются (рис. 1.14) и определяется число делений шкалы объект-микрометра А, совпавших с делениями

Рис.1.14. Схема определения цены деления окуляра: а — шкала объект- микрометра; б — шкала окуляр-микрометра шкалы окуляр-микрометра В. Цена деления шкалы окуляр- микрометра (Цок) определяется по формуле: Цок = А·Цоб/В, где Цоб —цена деления шкалы объект-микрометра, 0,01 мм. После этого шлиф устанавливается на предметном столике таким образом, чтобы диффузионный слой перекрывался окулярной линейкой. Тогда толщина слоя равна числу делений, умноженных на их цену. Таким способом можно определять протяженность всех элементов микроструктуры, в том числе и длину поперечного сечения зерен. Порядок проведения работы Изучить устройство металлографического микроскопа. Усвоить приемы работы на нем. Изучить процесс изготовления шлифа, приготовить шлиф. Определить цену деления окуляр-микрометра. Определить размеры зерна по микрошлифу методом визуального сравнения с эталонными шкалами. Определить глубину диффузионного слоя. Сделать выводы.

Макроанализ заключается в определении строения металла путем просмотра его излома или специально подготовленной поверхности невооруженным глазом или через лупу при небольших увеличениях — до 30 раз. Это позволяет наблюдать одновременно большую поверхность и получить представление об общем строении металла и о наличии в нем определенных дефектов.

В отличие от микроскопического исследования (см. ниже «Микроскопический анализ») макроскопический анализ не определяет подробностей строения и часто является предварительным, но не окончательным видом исследования. Характеризуя многие особенности строения, макроанализ позволяет выбрать те участки, которые требуют дальнейшего микроскопического исследования. С помощью макроанализа можно определить:

1. Нарушение сплошности металла: усадочную рыхлость, газовые пузыри и раковины, пустоты, образовавшиеся в литом металле, трещины, возникшие при горячей механической или термической обработке, флокены, дефекты сварки (в виде непровара, газовых пузырей, пустот);

2. Дендритное строение и зону транскристаллизации в литом металле;

3. Химическую неоднородность сплава (ликвацию);

4. Неоднородность строения сплава, вызванную обработкой давлением: полосчатость, а также линии скольжения (сдвигов) в наклепанном металле;

5. Неоднородность, созданную термической или химико-термической обработкой.

Поверхность, подлежащую макроанализу, изучают непосредственно (по виду излома) или шлифуют и подвергают травлению специально подготовленными реактивами. На шлифованной поверхности не должно быть загрязнений, следов масла и т. п., поэтому ее перед травлением протирают ватой, смоченной в спирте. Подготовленный образец называют макрошлифом.

Большое значение для успешного выполнения макроанализа имеет правильный выбор наиболее характерного для изучаемой детали сечения или излома (см. ниже).

Способы макроанализа различны в зависимоcти от состава сплава и задач, поставленных в исследовании.

1. Для выявления дефектов, нарушающих сплошность металла, флокенов, строения литой стали, волокон катаной стали применяют реактивы как глубокого, так и поверхностного травления. Состав некоторых реактивов для глубокого травления указан в таблице 2.1.

После травления макрошлиф приобретает рельефную поверхность с отчетливо видимыми осями дендритов (литая сталь), ликвационной зоной и трещинами (если они были в изломе или если в металле обнаружились флокены). Для этих целей чаще применяют поперечные макрошлифы (темплеты).

Травление производят в вытяжном шкафу; макрошлифы вынимают из реактива щипцами или рукой, защищенной резиновой перчаткой.

Для поверхностного травления чаще всего применяют реактив Гейна, содержащий (на 1000 мл воды) 53 г хлористого аммония NH 4 Cl и 85 г хлористой меди CuCl 2 .

При погружении макрошлифа в реактив (на 30–60 с) происходит обменная реакция: железо вытесняет медь из водного раствора, и она оседает на поверхности шлифа; на участках, недостаточно защищенных медью (поры, трещины, неметаллические включения), происходит травление. Затем макрошлиф вынимают, слой осевшей меди снимают ватой под струей воды и протирают макрошлиф досуха, чтобы предохранить его от быстрого окисления на воздухе.

МИКРОСКОПИЧЕСКИЙ АНАЛИЗ МЕТАЛЛОВ И СПЛАВОВ

1.1 Цель работы: Овладеть методикой приготовления микрошлифов, изучить устройство металлографического микроскопа и приобрести навыки металлографического анализа сплавов.

Краткое описание методики анализа

Микроскопический анализ – это исследование структуры и пороков металлов и сплавов с помощью металлографических микроскопов при больших увеличениях. Он позволяет установить качество металлов и сплавов (т.е. засоренность неметаллическими включениями – оксидами, сульфидами и т.д.), величину и форму зерен, морфологические особенности и размеры отдельных структурных составляющих.

Микроскопический анализ состоит из следующих этапов:

а) приготовление микрошлифов;

б) травление микрошлифов;

в) изучение микроструктуры под микроскопом.

Рассмотрим подробнее методику каждого из этих этапов.

1.2.1 Приготовление микрошлифов. Микрошлифом называется образец металла, специально приготовленный для исследования его структуры под микроскопом. Процесс приготовления микрошлифов заключается в шлифовании и полировании. Рассматриваемая поверхность микрошлифа должна быть абсолютно плоской и зеркальной.

Наиболее удобными размерами микрошлифа является цилиндр диаметром d = 12….15 мм, либо параллелепипед со стороной основания а = 12…15 мм и высотой h = 10 - 15 мм (рис. 1.1 а, б). Однако далеко не всегда можно изготовить микрошлифы рекомендованных размеров. Часто форма и размеры определяются конфигурацией исследуемых деталей или полуфабрикатов и могут быть значительно меньше или больше оптимальных, например, листы, проволока, мелкий режущий инструмент, обломки деталей, сварные швы и т.д. В этом случае для получения плоской полированной поверхности приходится прибегать к специальному закреплению их в приспособления. Если образец представляет собой тонкую пластинку или лист, его зажимают в струбцину (рис. 1.1 в). Если же образец имеет небольшие размеры и неправильную форму, его заливают в цилиндрической обойме бакелитом, эпоксидной смолой, органическим стеклом, или легкоплавким сплавом (рис. 1.1 г).

Рисунок 1.1 – Форма, размеры (а, б) и приспособления (в, г) для приготовления микрошлифов

Вырезка образца для микрошлифа производится ножовкой, фрезой, резцом, а при повышенной твердости – абразивными кругами, не допуская разогрева металла. Изучаемую поверхность образца заторцовывают напильником или наждачным кругом, периодически производя охлаждения в воде.

Шлифование предварительно заторцованной поверхности образца производят на специальной наждачной бумаге (ГОСТ 6456-82, ГОСТ 10054-82), помещенной на плоскую поверхность (например, на стекло), или на специальных шлифовальных машинах, где шлифовальная бумага закрепляется на вращающемся диске, диаметром 200 – 250 мм. Шлифование производят последовательно, уменьшая зернистость наждачной бумаги. При этом образец шлифуют в направлении, перпендикулярном рискам, изменяя на 90 ° направление шлифования при переходе на следующий номер бумаги. После окончания шлифования образец тщательно промывают водой для удаления частиц абразивного материала, а затем полируют. Полированием удаляют оставшиеся после тонкого шлифования мелкие дефекты поверхности, риски и т.п.

Полирование шлифов осуществляют механическим либо электролитическим методами. Механическое полирование осуществляют на вращающемся плоском диске, обтянутом полировальным материалом – фетром, сукном, на который наносятся мелкие частицы абразивных материалов – оксидов металлов (Al2O3, Cr2O3, MoO) в виде водной суспензии. Электролитическое полирование производят в ваннах, наполненных электролитом, причем образец выступает в качестве анода. Шлифованную поверхность образца располагают против катода, выполненного из нержавеющей стали. Под действием электролитического тока выступы шлифованной поверхности растворяются, а впадины сглаживаются, и образец сравнительно быстро приобретает полированную поверхность. Важным достоинством электролитического полирования является быстрота получения зеркальной поверхности и отсутствие каких-либо искажений в поверхностном слое, характерных для механического полирования (например, наклеп).

Полирование считается законченным, если на полированной поверхности под микроскопом не обнаруживаются риски, царапины и др. дефекты. После полирования образец промывают водой, затем спиртом и просушивают фильтровальной бумагой.

Изучение микроструктуры целесообразно начинать с рассмотрения микрошлифа в нетравленном виде, т.е. непосредственно после полирования, промывки и высушивания. Под микроскопом такой шлиф имеет вид светлого круга, на котором часто можно увидеть темные, желтые или другого цвета участки обычно небольших размеров. Эти участки являются следами неметаллических включений (оксидов, сульфидов, нитридов, силикатов). В нетравленном виде обычно изучается структура графитовых включений в чугунах (сером, ковком, модифицированном и пр.). Обнаруживаются также микротрещины и микропоры, зачастую встречающиеся в отливках и сварных швах.

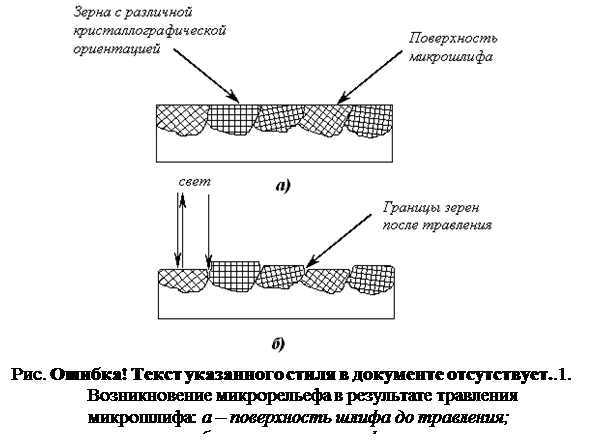

1.2.2 Травление микрошлифов. После просмотра нетравленного шлифа для изучения микроструктуры его подвергают травлению. Метод химического избирательного травления основан на различии физико-химических свойств отдельных фаз и пограничных участков зерен. В результате различной интенсивности взаимодействия и растворения создается своеобразный рельеф на поверхности шлифа. Различия внешнего вида структурных составляющих после травления под микроскопом обусловлены различной их отражательной способностью.

Для осуществления травления микрошлиф погружают полированной поверхностью в раствор выбранного состава (некоторые составы приведены в табл. 1) и через некоторое время его вынимают для осмотра. Если полированная поверхность приобрела слегка матовый вид, травление считается законченным, и шлиф сразу же промывают водой, затем спиртом и высушивают фильтровальной бумагой. Продолжительность травления зависит от состава сплава, состава и концентрации травителя и определяется опытным путем. Травление можно осуществлять и электролитическим методом, аналогично электролитической полировки шлифов.

Таблица 1.1- Реактивы для травления микрошлифов

| Наименование сплава | Состав реактива | Назначение и особенности |

| Стали и чугуны | 1…5 % HNO3 в спирте | Окрашивает перлит в темный цвет, выявляет зерна феррита, структуру мартенсита и продуктов отпуска. |

| 3 – 5 % р-р пикриновой кислоты в спирте | Выявляет структуру цементованной и азотированной стали | |

| 2 - 4 мл HNO3, 22 г пикриновой кислоты, этиловый спирт 100 мл | Выявляет границы зерен закаленной стали | |

| Высоколегированные хромистые, марганцовистые, быстрорежущие стали | 10 мл HNO3, 20-30 мл HCl, глицерин 30 мл | Выявление макроструктуры мартенсита, аустенита, карбидов |

| Медь и её сплавы (латуни, бронзы) | 10 г FeCl3, 25 мл HCl, 100 мл воды | b-фаза в латунях окрашивается в темный цвет |

| Алюминий и его сплавы | 0,5 мл 48 %-й HF, 99,5 мл воды | Выявление структуры дуралюминов и литых сплавов на алюминиевой основе |

| Титан и его сплавы | 25 % HF (48 %), 25 % HNO3, 50 % глицерин |

1.2.3 Устройство металлографического микроскопа. Для изучения микроструктуры непрозрачных твердых тел используют металлографические микроскопы, рассмотрение объектов в которых производится в отраженном свете. В этом его основное отличие от биологического микроскопа, в котором прозрачные тела рассматривают в проходящем свете.

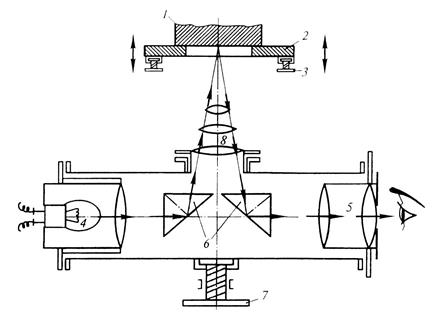

По устройству микроскопы бывают вертикальные и горизонтальные. Оптическая схема простейшего вертикального микроскопа МИМ-7 приведена на рис. 1.2. Она работает следующим образом. Свет мощной лампы 1 напряжением 17 В и мощностью 170 Вт, подключаемой через понижающий трансформатор ТР-17, проходит через коллектор 2, попадает на зеркало 3 и через линзу 4, апертурную диафрагму 5, линзу 6, призму 7 и линзу 8 поступает на плоско-параллельную отражательную пластинку 9, отражающую около 1/3 всего светового потока, а затем через объектив 10 на микрошлиф 11. Отразившись от шлифа, расположенного в фокальной плоскости объектива, лучи вновь попадают в объектив, проходят параллельным пучком через плоско-параллельную пластинку 9 и далее в ахроматическую линзу 12 и отразившись от зеркала 14, поступают в окуляр 13. Для фотографирования зеркало 14 выдвигают вместе с тубусом визуального наблюдения, и лучи проходят через один из трех фотоокуляров 15, которые нахо-дятся в одном поворачивающемся диске. Отражаясь от зеркала 16, лучи попадают на матовое стекло или на фотопластинку 17. Для фотографирования используют фотозатвор 19.

Оптическая система включает объектив, окуляр и ряд вспомогательных оптических элементов, зеркала, призмы и т. п. Объектив, направленный на объект (микрошлиф) дает действительное увеличенное обратное изображение шлифа и представляет собой сложное сочетание линз, расположенных в одной общей оправке. Окуляры, через которые исследователь наблюдает изображение, не только дают мнимое увеличение (т.е. увеличение промежуточного изображения), но и исправляют оптические дефекты, которые полностью не устраняются даже в объективах сложной конструкции. Увеличение окуляра меньше, чем объектива и подбирается таким образом, чтобы изображение было четким.

Обычные окуляры увеличивают от 2 до 15 раз, а компенсационные – до 25 раз, тогда как увеличение объективов составляет от 9 до 95 раз. Максимальное полезное увеличение микроскопа определяется по формуле:

где d1 – максимальная разрешающая способность человеческого глаза, равная 0,3 мм;

d2 – максимальная разрешающая способность оптической системы.

Рисунок 1.2 - Схема МИМ-7:

1 – осветитель; 2 – коллектор; 3 – зеркало; 4 – линза; 5 – апертурная диафрагма; 6 – линза; 7 призма; 8 – линза; 9 – отражательная пластина; 10 – объектив; 11 – микрошлиф; 12 – ахроматическая линза; 13 – окуляр; 14 – зеркало; 15 – линза фотоокуляра; 16 – зеркало; 17 – фотопластинка; 18 – линза; 19 – фотозатвор.

Под разрешающей способностью понимают способность давать отчетливое разделенное изображение двух близко расположенных точек рассматриваемого объекта. Максимальная разрешающая способность оптической системы определяется из условий дифракции по следующему уравнению:

где λ – длина волны света (для белого света λ = 600 нм);

n – коэффициент преломления;

a/2 - половина угла раскрытия входящего светового пучка.

Максимальное полезное увеличение микроскопа достигается, когда d2 имеет минимальное значение, т.е. при постоянной λ величина n× sin a/2 называемая числовой апертурой (А) будет максимальной. Поэтому надо стремиться к наибольшим величинам угла a/2 и коэффициента преломления n. Обычно в микроскопе ведут наблюдение в воздушной среде (n = 1). Для получения больших увеличений (меньшего d2) между внешней линзой объектива и поверхностью шлифа используют иммерсионные среды (например, кедровое масло; n = 1,52). Тогда разрешающая способность оптической системы составит d2 = 600/(2×1,5×1) = 0,2 мкм, а максимальное полезное увеличение – 1500 раз.

Для изучения микроструктуры отполированный и протравленный микрошлиф устанавливается на предметный столик, подготовленной поверхностью к объективу (вниз). Сначала фокусировка осуществляется путем поднятия или опускания столика плавным вращением винта грубой наводки до появления изображения в окуляре. После фиксации винта грубой наводки осуществляют точную наводку с помощью микрометрического винта и добиваются максимальной четкости изображения. Яркость изображения регулируется напряжением на трансформаторе, диафрагмами и светофильтрами. Столик со шлифом перемещается в горизонтальной плоскости в двух взаимно перпендикулярных направлениях с помощью специальных винтов, расположенных непосредственно на столике.

Широко используются также и горизонтальные микроскопы МИМ-8, бинокулярные вертикальные микроскопы ММР, ”NU-2Е”, ”Neophot-21”, ”Neophot-30” (производства Германии) с улучшенными оптическо-техническими возможностями и большим удобством.

1.2.4 Знакомство с методами количественного микроанализа. Рассмотренные ниже методы позволяют определять размеры зерен, количество и размеры структурных составляющих. Для определения величины зерен применяется ряд методов:

а) визуальным сравнением со стандартной шкалой (ГОСТ 5639-82).

Определение ведут под микроскопом при увеличении 100 раз, путем сравнения размеров наблюдаемых зерен со стандартной шкалой (рис. 1.3). Зерна №№: 1 – 4 считаются крупными, а свыше № 6 – мелкими. По номеру зерна можно определить средний диаметр, площадь зерна с помощью стандартной шкалы (табл. 1.2).

б) с помощью окуляр-микрометра (метод секущих).

Окуляр-микрометр, в отличие от обычного имеет шкалу, состоящую из 100 делений. Чем больше выбранное увеличение микроскопа, тем крупнее наблюдаемые зерна. Естественно, что цена деления окуляр-микрометра (Ц) зависит от увеличения микроскопа, поэтому перед анализом её необходимо определять.

Определяют количество зерен (N) умещающихся на шкале окуляр-микрометра в произвольно выбранном диапазоне (Д). Тогда средний размер зерна составит:

Рисунок 1.3 - Шкала стандартных размеров зерна, × 10

Таблица 1.2 - Параметры оценки номера зерна (ГОСТ 5639-82)

| Номер зерна | Площадь зерна в мм 2 | Количество зерен на площади 1 мм 2 | Среднее количество зерен в 1 мм 3 | Средний диаметр зерна по расчету в мм | Средний диаметр зерна в мм | ||

| наимень- шая | средняя | наиболь- шая | наимень- шая | средняя | наиболь шая | ||

| -3 | 0,640 | 1,024 | 1,280 | 0,75 | 1,5 | 1,0 | 0,875 |

| -2 | 0,320 | 0,512 | 0,640 | 1,5 | 2,7 | 0,694 | 0,650 |

| -1 | 0,160 | 0,256 | 0,320 | 0,500 | 0,444 | ||

| 0,080 | 0,128 | 0,160 | 0,352 | 0,313 | |||

| 0,040 | 0,064 | 0,080 | 0,250 | 0,222 | |||

| 0,020 | 0,032 | 0,040 | 0,177 | 0,167 | |||

| 0,010 | 0,016 | 0,020 | 0,125 | 0,111 | |||

| 0,005 | 0,008 | 0,010 | 0,088 | 0,0788 | |||

| 0,0025 | 0,004 | 0,005 | 0,050 | 0,0553 | |||

| 0,00125 | 0,002 | 0,0025 | 0,041 | 0,0391 | |||

| 0,000625 | 0,001 | 0,00125 | 0,031 | 0,0267 | |||

| 0,000313 | 0,0005 | 0,000625 | 0,022 | 0,0196 | |||

| 0,000156 | 0,00025 | 0,000313 | 0,016 | 0,0138 | |||

| 0,000078 | 0,000125 | 0,000156 | 0,012 | 0,0099 | |||

| 0,000039 | 0,000062 | 0,000078 | 0,0079 | 0,0069 | |||

| 0,000019 | 0,000031 | 0,000039 | 0,0056 | 0,0049 |

Порядок выполнения работы

1.3.1 Ознакомиться с методикой приготовления микрошлифов и устройством металлографического микроскопа.

1.3.2 Из выданных заготовок изготовить и протравить микрошлиф.

1.3.3 Изучить и зарисовать микроструктуру микрошлифа (после шлифовки, в нетравленном и травленном состоянии).

1.4 Содержание отчета:

Ø Наименование и цель работы.

Ø Краткое описание методики приготовления микрошлифов, устройства металлографического микроскопа (привести оптическую схему), определения размера зерна.

Ø Результаты работы в виде зарисовок микроструктуры, расчетов размеров зерна.

Микроскопический анализ (МИКРОАНАЛИЗ)

Под микроанализом понимают изучение строения металлов и сплавов с помощью металлографического микроскопа при увеличении в 50—2000 раз.

При помощи микроанализа определяют:

1) форму и размер кристаллических зерен, из которых состоит металл или сплав;

2) изменение внутреннего строения сплава, происходящее под влиянием различных режимов термической и химико-термической обработки, а также после внешнего механического воздействия на сплав;

3) микропороки металла — микротрещины, раковины и т. п.;

4) неметаллические включения — сульфиды, оксиды и др.;

5) химический состав некоторых структурных составляющих по их характерной форме и характерному окрашиванию специальными реактивами и в некоторых случаях приблизительно определяют химический состав изучаемого сплава.

Для микроскопического анализа из испытываемого материала вырезают образец и путем ряда операций (шлифования, полирования, травления) доводят до такого состояния, когда при рассмотрении его в металлографический микроскоп выявляются неметаллические включения, мелкие поры, графит в чугуне (после шлифования и полирования) или микроструктура (после шлифования, полирования и травления).

Подготовленная для исследования под микроскопом поверхность образца называется микрошлифом.

Таким образом, микроскопический анализ состоит: 1) из приготовления микрошлифов и 2) исследования микрошлифов с помощью металлографического микроскопа.

На вырезанном образце выравнивают поверхность, которая предназначена для микроанализа. Получение плоской поверхности достигается опиливанием напильником (если материал мягкий) или заточкой на абразивном круге (если материал твердый). При заточке образца из закаленной стали необходимо следить за тем, чтобы образец сильно не нагревался, так как при этом в поверхностном слое может произойти отпуск и структура стали изменится. Поэтому при заточке образец необходимо периодически охлаждать погружением в воду.

Полученную плоскую поверхность образца шлифуют на шлифовальной (наждачной) шкурке с зернами различных размеров (номеров) .

Шлифование начинают на шкурке с более крупным абразивным зерном, затем постепенно переходят на шлифование шкуркой с более мелким абразивным зерном.

Шлифуют вручную на шкурке, положенной на толстое стекло, или на специальных шлифовальных станках. При шлифовании вручную образец подготовленной плоскостью прижимают рукой к шлифовальной шкурке и водят им по бумаге в направлении, перпендикулярном к рискам, полученным после опиливания напильником. Шлифуют до полного исчезновения рисок, после этого поверхность образца вытирают ватой (или промывают), поворачивают на 90° и шлифуют на шкурке с более мелким абразивным зерном до полного исчезновения рисок, полученных от предыдущего шлифования. При замене шкурки одного размера зернистости другим образец вытирают ватой и поворачивают на 90°, чтобы риски при последующей обработке получались перпендикулярными к рискам от предыдущей обработки.

Можно шлифовать также специальными пастами, нанесенными на небольшие листы чертежной бумаги.

Механическое шлифование осуществляется на специальных шлифовальных машинах, имеющих несколько кругов диаметром 200—250 мм, приводимых во вращение от электродвигателя. На поверхность кругов надевают или наклеивают шлифовальную шкурку. Методика механического шлифования аналогична методике ручного шлифования.

После окончания шлифования на шлифовальной шкурке самой мелкой зернистости полированием удаляют риски и обрабатываемая поверхность образца получается блестяще зеркальной. Полировать можно механическим и электролитическим способами.

Механическое полирование производят на специальном полировальном станке, обтянутым сукном или фетром.Сукно смачивают полировальной жидкостью.

После полирования образец промывают водой; полированную поверхность протирают ватой, смоченной спиртом, а затем просушивают прикладыванием фильтровальной бумаги или легким протиранием сухой ватой.

Чтобы предохранить полированную поверхность от окисления, образцы хранят в эксикаторе с хлористым кальцием.

При электролитическом полировании в ванну с электролитом погружают полируемый образец , являющийся анодом, и катод из нержавеющей стали. Для электролитического полирования различных сталей, чугунов и сплавов цветных металлов применяют различного состава электролиты и различные режимы .

При электролитическом полировании под действием тока в процессе электролиза на поверхности металла образуется пленка продуктов анодного растворения: толщина пленки на выступах значительно меньше, чем во впадинах, поэтому выступы растворяются более интенсивно и поверхность образца выравнивается.

При электролитическом полировании поверхность образца получается без пленки деформированного металла и, следовательно, без искажения структуры в поверхностном слое, что возможно при механическом полировании.

По зеркальной поверхности образца, полученной после полирования, нельзя судить о строении сплава. Только неметаллические включения (сульфиды, оксиды, графит в сером чугуне) вследствие их окрашенности в различные цвета резко выделяются на светлом фоне полированного микрошлифа.Поэтому для выявления микроструктуры полированную поверхность образца подвергают травлению, т. е. действию растворов кислот, щелочей, солей. При травлении неоднородные участки металла или сплава становятся видимыми под микроскопом.

Сущность процесса выявления структуры металлов и сплавов травлением заключается в различной степени растворения или окрашивания отдельных структурных составляющих — зерен чистых металлов, твердых растворов, химических соединений. Различные структурные составляющие обладают разным электродным потенциалом. Когда полированная поверхность сплава покрыта травителем, являющимся электролитом, одни структурные составляющие сплава, имеющие более электроотрицательный электродный потенциал, будут являться анодами и растворяться, другие структурные составляющие, с более положительным электродным потенциалом, будут катодами и сохраняться неизменными. Так как таких анодных и катодных участков много, то в результате травления на поверхности микрошлифа образуются многочисленные впадины и выступы, которые и характеризуют микроструктуру сплава.

При освещении протравленного микрошлифа на металлографическом микроскопе лучи света будут по-разному отражаться от различно протравившихся структурных составляющих. Структурные составляющие, протравившиеся слабо, отразят в поле зрения микроскопа больше лучей света и будут казаться светлыми; структурные составляющие, протравившиеся сильно, отразят в поле зрения микроскопа, вследствие рассеяния света, меньше лучей и будут казаться темными. Таким образом, на разнице в состоянии поверхности и количестве отраженных лучей и основано выявление структуры сплавов.

Продолжительность травления зависит от марки стали и структуры, но обычно достаточна выдержка в несколько секунд.

Признаком протравливания является потускнение поверхности. После травления микрошлиф промывают водой, протирают ватой, смоченной спиртом, а затем просушивают прикладыванием фильтровальной бумаги или легким протиранием сухой ватой.

В результате травления должно быть четкое выявление микроструктуры.

После изготовления микрошлифа необходимо исследовать его микроструктуру с помощью оптического микроскопа.

Качество микроскопа характеризуется возможным увеличением, совершенством изображения, разрешающей способностью микроскопа.

Рис. 1 Оптическая схема микроскопа

Увеличение микроскопа равно произведению увеличений объектива и окуляра. Объектив увеличивает рассматриваемый предмет, а окуляр увеличивает лишь изображение, получаемое от объектива, и не добавляет к нему никаких новых особенностей структуры, если они не выявлены объективом.

где l — оптическая длина тубуса, т. е. расстояние между соседними фокусами f1 и F2, для микроскопа МИМ-7 оно равно 250 мм;

fоб — фокусное расстояние объектива.

Увеличение окуляра, так же как и для лупы,

где fок — фокусное расстояние окуляра.

Общее увеличение микроскопа

Разрешающая способность микроскопа d (способность различать мельчайшие детали предмета) характеризуется уравнением

где — длина волны света в ангстремах;

А — числовая апертура объектива.

Световые лучи от электрической лампы 1 (рис. 2) проходят через коллектор 2 и, отражаясь от зеркала 3, попадают на светофильтр 4 (обычно желтый для получения изображения с резкими контурами), затем на апертурную диафрагму 5 (для ограничения световых пучков и получения высокой четкости изображения), линзу 6, фотозатвор 7, полевую диафрагму 8 (для ограничения освещенного поля рассматриваемого участка на микрошлифе), преломляются пентапризмой 9, проходят через линзу 10, попадают на отражательную пластинку 11 направляются объектив 12 и на микрошлиф 13, установленный на предметном столике. Отразившись от микрошлифа 13, лучи вновь проходят через объектив 12 и, выходя из него параллельным пучком, попадают на отражательную пластинку 11 и ахроматическую линзу 14. При визуальном наблюдении в ход лучей вводится зеркало 15, которое отклоняет лучи в сторону окуляра 16. При фотографировании зеркало 15 выключается выдвижением тубуса вместе с окуляром и зеркалом и лучи направляются непосредственно к фотоокуляру 17, проходят через него на зеркало 18, от которого отражаются и попадают на матовое стекло 19, где и дают изображение. Для фиксирования микроструктуры матовое стекло 19 за меняется кассетой с фотопластинкой.

Рис. 2. Оптическая система микроскопа МИМ-7

Для наблюдения в поляризованном свете в систему включают вкладной анализатор 20 и поляризатор 21.

Микроскоп МИМ-7 (рис. 3) состоит из трех основных частей: осветителя, корпуса и верхней части.

Осветитель I имеет фонарь 1, внутри кожуха которого находится лампа. Центрировочные винты 2 служат для совмещения центра нити лампы с оптической осью коллектора.

Корпус II микроскопа. В корпусе микроскопа находятся: диск 3 с набором светофильтров; рукоятка 4 переключения фотоокуляров; посадочное устройство для рамки 5 с матовым стеклом или кассеты с фотопластинкой 9 X 12 мм; узел апертур ной диафрагмы, укрепленный под оправой осветительной линзы 6; кольцо с накаткой 7, служащее для изменения диаметра диафрагмы; винт 8, вращением которого смещается диафрагма для создания косого освещения; винт 9 для фиксации поворота апертурной диафрагмы.

Верхняя часть III микроскопа имеет следующие детали.

1. Иллюминаторный тубус 10, в верхней части которого расположено посадочное отверстие под объектив. На патрубке иллюминаторного тубуса расположена рамка с линзами 11 для работы в светлом и темном поле и рукоятка 12 для включения диафрагмы 24 при работе в темном поле; под кожухом 13— пентапризма. В нижней части кожуха 13 расположены центрировочные винты 14 полевой диафрагмы, диаметр которой изменяют при помощи поводка 15. Под конусом полевой диафрагмы находится фотозатвор 16.

2. Визуальный (зрительный) тубус 17, в отверстие которого вставляется окуляр 18. При визуальном наблюдении тубус вдвигают до упора, а при фотографировании выдвигают его до отказа.

3. Предметный столик 19, который при помощи винтов 20 может передвигаться в двух взаимно перпендикулярных направлениях. В центре предметного столика имеется окно, в него вставляют одну из сменных подкладок 21 с отверстиями различного диаметра. На предметном столике расположены держатели, состоящие из вертикальных колонок 22 и пружинящих прижимов 23, которыми микрошлиф прижимается к подкладке предметного столика. Макрометрический винт 24 служит для перемещения предметного столика в вертикальном направлении и этим производится грубая наводка на фокус. Зажимным винтом 25 фиксируют определенное положение предметного столика, чтобы он самопроизвольно не опускался. Для установки столика 19 на нужной высоте на кронштейне столика награвирована риска, которая устанавливается против точки, награвированной на корпусе микроскопа.

4. Микрометрический винт 26, с помощью которого объектив перемещают в вертикальном направлении и точно наводят на фокус. Расход микрометрической подачи 3 мм, цена деления барабана — 0,003 мм.

Краткие теоретические сведения. Микроскопический анализ (микроанализ) металлов и сплавов заключается в исследовании строения (структуры) металла с помощью оптического или электронного

Микроскопический анализ (микроанализ) металлов и сплавов заключается в исследовании строения (структуры) металла с помощью оптического или электронного микроскопа. Строение металла или сплава, наблюдаемое при помощи микроскопа, называется микроструктурой.

Между микроструктурой металлов и их свойствами существует четкая связь. Микроанализ позволяет:

- определить форму и размеры зерен;

- определить форму, размеры, содержание и относительное расположение фаз;

- выявить наличие имеющихся в металле неметаллических включений и микродефектов (микротрещины и микропоры).

Эта информация позволяет судить о свойствах металлов и сплавов, о предшествующей обработке этих материалов (литье, деформирование, термообработка и др.).

Микроанализу подвергают специально подготовленные образцы, называемые микрошлифами. Микрошлиф – это срез металла, отполированного до состояния зеркальной поверхности.

Микрошлифы готовят следующим образом.

Образец для микроанализа вырезают из того места, которое является наиболее важным в эксплуатационных условиях исследуемого металла. Наиболее удобны для работы образцы цилиндрической формы диаметром 10-12 мм и высотой 10-15 мм и прямоугольной формы с площадью основания 10 х 10 мм и высотой 10-15 мм;

Одну из плоскостей образца зачищают наждачным кругом; Полученную поверхность шлифуют наждачной бумагой различной зернистости;

Для получения зеркальной поверхности образец полируется на сукне или фетре, смоченном полирующей смесью;

Полученный микрошлиф промывается водой, а затем спиртом или бензином и просушивается фильтровальной бумагой.

Микрошлифы исследуются без травления или протравленными. В нетравленом шлифе можно наблюдать природу и характер расположения неметаллических включений: оксидов, сульфидов, графита, а также виды микродефектов – микротрещины, микропоры. Структура и ее особенности определяются на протравленных шлифах.

При травлении (например для сталей и чугунов раствором азотной кислоты в этиловом спирте) различные структуры разъедаются травлением с разной скоростью, поэтому образуется микрорельеф и его неровности создают сочетание света и тени: однородные структуры отражают больше света и видны светлыми, разнородные – темными (т.к. светлые лучи от них рассеиваются, не попадая в объектив). Максимальная неоднородность на границах зерен (где скопление примесей и искривлений кристаллической решетки), поэтому зерна резко очерчены, т.к. протравливаются сильнее.

Для исследования микроструктуры металлов и сплавов применяют металлографические микроскопы, которые позволяют рассматривать при увеличении непрозрачные тела в отраженном свете.

|  |

| Рисунок 2.1. - Ход лучей в металлографическом микроскопе | Рисунок 2.2 - Схема определения цены деления окуляра-микрометра |

Луч от источника света 6 (рисунок 2.1) преломляется призмой 4 и попадает через линзу объектива 3 на поверхность микрошлифа 2 и отражаясь от него опять через линзу объектива 3 через призму 5 в линзу окуляра 1 на которую обращен глаз исследователя.

Т.е. изображение точки объекта в микроскопе увеличивается дважды: объектив дает первое – промежуточное (Vоб.), окуляр – второе окончательное (Vок.). Следовательно общее увеличение микроскопа (Vм.) будет следующим:

В современных конструкциях увеличение микроскопа доходит до 2000 раза.

Увеличение микроскопа можно определить при помощи объектив-микрометра и окуляр-микрометра. Объектив-микрометр представляет собой стеклянную или металлическую пластинку, на которой нанесена шкала длиной 1 мм, разделенная на 100 равных делений (цена деления 0,01 мм). Окуляр-микрометр в отличие от обычного окуляра имеет между линзами стеклянную пластинку со шкалой. Совмещая обе шкалы, определяют размер шкалы окуляра при данном объективе (рисунок 2.2) по формуле:

где Цоб – цена деления шкалы объектива (0,01 мм); Т – число совмещенных делений объектива-микрометра; А – число совмещенных делений окуляр-микрометра.

С помощью окуляр-микрометра можно определить размеры зерен, протяженность какой-либо резко отличающийся структурной области.

По размерам природных зерен можно довольно точно сказать о механической прочности исследуемого металла. Чем крупнее зерно, тем ниже механическая прочность деталей.

Таким образом, работоспособность деталей зависит в первую очередь от размеров природного зерна.

Величина зерна определяется по шкале стандартных размеров (рисунок 2.3), где проставлены баллы – размеры зерна.

|

| Рисунок 2.3 - Стандартная шкала размеров зерна |

Работоспособность (качество) металла зависит от размеров природного зерна, а также от вида рабочей нагрузки на деталь (таблица 2.1).

Лабораторная работа 2. Микроанализ металлов и сплавов

Цель работы – изучить метод микроанализа и область его применения. Определить особенности микроструктуры чистых металлов и сплавов (твердых растворов и сплавов типа смеси). Изучить устройство металлографического микроскопа и его возможности.

Микроскопический анализ (микроанализ) заключается в изучении строения металлов и сплавов с помощью металлографического микроскопа. Этот метод широко используется в исследовательских работах, а также для контроля качества металлов и сплавов в промышленности. Это объясняется тем, что между структурой металлов и сплавов и их свойствами, прежде всего механическими, существует тесная связь.

Например, прочностные свойства металлов зависят от размера зерен и они тем выше, чем меньше размер зерна. Такая же зависимость наблюдается и для сплавов.

Сплав это сложное вещество, получаемое сплавлением простых веществ. В отличие от металлов сплавы имеют более сложное строение. Напомним, что простые вещества это вещества, состоящие из атомов одного сорта. Эти простые вещества, входящие в состав сплава, называют компонентами. В качестве компонентов выбирают элементы Периодической системы Д.И. Менделеева.

В свою очередь компоненты сплава взаимодействуют друг с другом и образуют одну или несколько фаз сплава. Фазой называют однородную часть сплава, имеющую характерные для неё химический состав, кристаллическую решетку и свойства, а также границу (поверхность раздела), отделяющую её от других фаз сплава.

В зависимости от температуры и химического состава сплава (процентного содержания компонентов в сплаве) разные фазы сплава кристаллизуются в той или иной последовательности и формируют, таким образом, структуру сплава. Структура – строение сплава, видимое в микроскоп.

В результате кристаллизации из расплава образуются зёрна (кристаллиты), которые имеют неправильную геометрическую форму в отличие от кристаллов, имеющих правильную внешнюю огранку. Она отражает геометрическую форму, которая соответствует данному типу кристаллической решетки твердой фазы. Зерна (или кристаллиты) это – кристаллические вещества неправильной геометрической формы.

Кристаллические решетки зерен одной и той же фазы в объеме сплава расположены относительно друг друга под разными пространственными углами. Потому между зернами одной и той же фазы существует поверхность раздела, при переходе через которую нарушается периодичность расположения атомов в кристаллической решетке. Такую поверхность, являющуюся дефектом кристаллического строения, называют границей зерна.

Структуру металлов и сплавов изучают в отраженном свете, так как они непрозрачны. В этом заключается принципиальное отличие металлографического микроскопа от биологического, где изучение объектов проводится в проходящем свете. В связи с этим исследуемая поверхность требует тщательной подготовки, т.к. должна хорошо отражать свет. Микроанализ проводят на специально подготовленных для этой цели образцах – микрошлифах.

Процесс изготовления микрошлифа включает следующие операции:

1) вырезка образца из контролируемого участка заготовки или изделия;

2) шлифование поверхности на шлифовальной бумаге с различной зернистостью абразивного материала (от грубого шлифования к тонкому, как при изготовлении макрошлифа);

3) полирование для получения зеркальной поверхности (используются алмазные пасты, порошок оксида хрома и др. абразивы);

4) травление зеркальной поверхности химическими реактивами с целью выявления зерен и их границ (химическое или электрохимическое травление с использованием кислот и других химических соединений).

Так как зерна разных фаз сплава имеют различные свойства, в том числе химические, то их растворимость в реактивах будет неодинаковой. В результате на поверхности микрошлифа формируется микрорельеф, состоящий из выступов и впадин. Благодаря тому, что пучок света отражается от такой поверхности под разными углами, на микрошлифе образуются, различимые глазом, светлые и темные участки.

Исследование структуры на оптическом (световом) микроскопе проводят при больших увеличениях (до 1500 крат или 1500 х ). Это позволяет увидеть элементы структуры размером не менее 0,2…0,3мкм.

Схема металлографического микроскопа и ход световых лучей показаны на рис.2.1. Важнейшими частями микроскопа, позволяющими получить увеличенное изображение, являются объектив (основное увеличение до 100 х …150 х ) и окуляр (увеличение до 10 х …20 х ). Общее увеличение микроскопа Q равно произведению увеличения объектива qоб. и окуляра qок., которые указываются на них следующим образом: 100 х (qоб.) или 10 х (qок.). Общее увеличение: Q= qоб. ´ qок.=100 ´10 =1000 х .

Рис. 2.1. Схема металлографического микроскопа: 1 – микрошлиф; 2 – предметный столик; 3 – микрометрический винт (грубая наводка); 4 – источник света; 5 – окуляр; 6 – призма; 7 – микрометрический винт (точная наводка); 8 – объектив

Максимальное увеличение светового микроскопа не превышает 1500 х , что связано с ограниченной максимальной разрешающей способностью микроскопа d. Разрешающая способность микроскопа оценивается минимальным расстоянием между двумя точками или рисками, которые еще могут быть раздельно различимы, т.е. разрешаются. Максимальная разрешающая способность определяется следующим образом:

где λ – длина световой волны (для белого света – λ ~ 0,6 мкм); n – показатель преломления среды между объективом и объектом (для воздуха n = 1); γ – угол апертуры (от лат. apertura – отверстие), т.е. угол, образованный двумя лежащими в одной плоскости с главной оптической осью радиусами, проведенными к краям линзы из её точки фокуса (максимальное значение γ/2=90°).

Подставляя в формулу (1) типичные значения λ, n и γ получим d~0,2…0,3мкм, а для человеческого глаза разрешающая способность d¢~0,1…0,2мм. Таким образом, максимальное полезное увеличение микроскопа не превышает:

Увеличение микроскопа более 1500 х будет бесполезным, т.к. при этом невозможно дополнительно разрешить более мелкие элементы структуры, т.е. выявить её новые особенности.

|

На практике наиболее часто используют увеличения 200 х …400 х . При таких увеличениях можно отчетливо увидеть следующие основные элементы структуры:

1) границы зерен, а следовательно, определить их размеры и форму;

2) в многофазных сплавах – зерна отдельных фаз (размеры, форму, распределение);

3) микродефекты – микротрещины, микропоры и др.

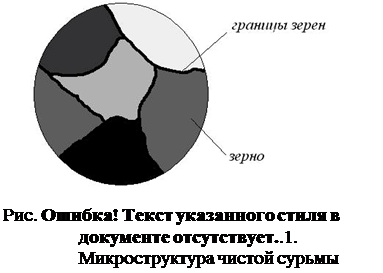

Границы зерен выглядят темными линиями по контуру зерен (см. рис.2.2).. В «чистом» металле всегда присутствуют примеси. Примеси, как правило, растворяются в жидком металле (например, сурьме) гораздо больше, чем в твердом. Поэтому в процессе затвердевания из жидкости центры кристаллизации металла растут и оттесняют примеси в жидкость. Таким образом, к концу кристаллизации примеси концентрируются по границам зерен «чистого» металла. В результате травления границы зёрен, обогащенные примесью, и сами зерна растворяются в реактиве с разной скоростью В результате на границе образуются впадины или выступы. Первые поглощают свет, а выступы отбрасывают тень. Поэтому границы зёрен выделяются на микрошлифов виде тёмных линий (рис 2.3).

Кроме того, сами зерна также травятся неодинаково (с разной скоростью). Это является следствием анизотропии свойств – неодинаковости свойств по разным плоскостям и направлениям кристаллической решетки. Зерна ориентированы своими кристаллографическими плоскостями по отношению к плоскости микрошлифа произвольным образом, поэтому они протравливаются на разную глубину, и возникает характерный микрорельеф (см. рис.2.3). Это создает дополнительный световой контраст, позволяющий отличить одно зерно от другого.

В то же время из-за анизотропии оптических свойств каждое зерно неодинаково отражает свет (с разной интенсивностью). Поэтому каждое зерно имеет различную яркость окраски (см. рис.2.2).

Микроструктура металлов и однофазных сплавов принципиально не отличается при микроанализе. Например, структура меди не отличается от структуры однофазной латуни - сплава меди и цинка.

Это связано с тем, что однофазная латунь представляет собой твердый раствор замещения, в кристаллической решетке которого часть атомов меди замещается атомами цинка (до 40% при 20°C). Поэтому латунь имеет такую же кристаллическую решетку, как и медь. Следовательно, данная латунь, как и медь, представляет собой однофазную структуру. Поэтому микроанализом отличить медь от латуни затруднительно (это можно сделать с помощью химического анализа или макроанализом их цвета).

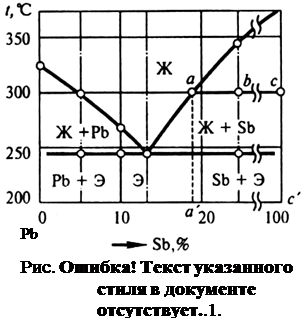

В сплавах системы «Pb–Sb» компоненты не взаимодействуют между собой, т.е. не образуют ни твердых растворов, ни химических соединений. Такие сплавы представляют собой смесь двух фаз, в данном случае зерен свинца и сурьмы.

Равновесная структурная диаграмма состояния этих сплавов показана на рис.2.4. Можно видеть, что фазовый состав всех сплавов этой системы при 20°C один и тот же (Pb+Sb). Отличие же состоит в структуре этих сплавов.

Структура эвтектического сплава (13%Sb) образуется в процессе одновременной кристаллизации из жидкости постоянного химического состава пластин Pb и Sb при постоянной и самой низкой температуре. В результате образуется двухфазная смесь, которая называется эвтектикой.

Зерна (или пластины) Pb и Sb, входящие в состав эвтектики, имеют очень малые размеры вследствие одновременного зарождения большого количества центров кристаллизации Pb и Sb и малой скорости их роста при постоянной температуре. Следовательно, эвтектика имеет большую протяженность границ зерен. Поэтому эвтектика при микроанализе с небольшими увеличениями (200 х …400 х ) кажется темной структурной составляющей.

В доэвтектических сплавах (до 13%Sb) как и в заэвтектических (более 13%Sb) наряду с эвтектикой, которая кристаллизуется так же, как и в эвтектических сплавах, видны крупные светлые зерна избыточного компонента. Избыточным называют компонент, концентрация которого в данном сплаве больше, чем в эвтектике. Это Pb – в доэвтектических сплавах и Sb – в заэвтектических.

Зерна избыточного компонента выделяются первыми из жидкости в интервале более высоких температур (между линией ликвидус и солидус), поэтому они успевают укрупниться (коагулировать). Кристаллизация избыточного компонента приводит к изменению химического состава жидкой фазы сплава. По мере понижения температуры он стремится к эвтектическому (13%Sb), и на горизонтальной линии диаграммы оставшаяся жидкость затвердевает в эвтектику.

Читайте также: