Микроструктура цветных металлов и сплавов

Обновлено: 18.05.2024

10.1 Цель работы: Изучить микроструктуры легких и тяжелых цветных сплавов, их механические свойства и область применения.

10.2 Задание

10.2.1 По литературным источникам [1, 2] изучить цветные сплавы и подшипниковые материалы, структуры и свойства, их термическую обработку и область применения.

10.2.2 Изучить микроструктуру исследуемых сплавов на основе алюминия, меди и олова, используя для этого оптический микроскоп МИМ – 7 и альбом микроструктур цветных сплавов.

10.2.3 Зарисовать и описать исследуемые микроструктуры в таблице 10.1, указав при этом химический состав, вид термической обработки и свойства сплавов, получаемые в результате ее проведения.

10.2.4 Ответить на индивидуальный вопрос.

10.2.5 Составить отчет.

10.3 Общие положения

В настоящее время из цветных металлов наибольшее применение в промышленности имеют сплавы на основе алюминия, магния, титана, меди и легкоплавкие подшипниковые сплавы и припои.

По удельному весу цветные сплавы делятся на легкие цветные сплавы (алюминиевые, титановые, магниевые) и тяжелые – на основе меди, олова, свинца и другие.

Алюминиевые сплавы, применяемые в промышленности, могут быть разделены на две группы: деформируемые и литейные. К числу деформируемых относятся сплавы, структура которых в равновесном состоянии состоит только из твердого раствора или твердого раствора с небольшими включениями других фаз. Деформируемые алюминиевые сплавы подразделяются на упрочняемые и неупрочняемые термической обработкой. Сплавы, упрочняемые термической обработкой, легируются, в основном, медью, магнием и кремнием. К ним относятся дюралюмины марки Д16, Д1 и высокопрочный сплав В95. Термическая обработка сплавов типа дюралюмина основана на получении в результате закалки пересыщенного твердого раствора, способного упрочняться при естественном и искусственном старении. Наибольшее применение в технике, особенно в авиации, получили сплавы алюминия с медью и магнием – дюралюмины (химический состав сплавов указан в табл. 10.1).

Структура дюралюмина после отжига состоит из -твердого раствора, т.е. раствора Cu и Mg в Al и смеси различных фаз: CuAl2; CuMgAl2 и другие. Которые при старении являются упрочняющими фазами. Все эти фазы как бы вкраплены в основную массу -твердого раствора. Структура дюралюминия Д16 после закалки и естественного старения представлена на рис. 10.1 и состоит из зерен пересыщенного -твердого раствора и интерметаллических соединений FeAl3; (Mn, Fe)Al6, представляющий собой темные включения на светлом фоне -твердого раствора.

Рис. 10.1 Дюралюминия Д16 после закалки 500 0 С и естественного старения х250

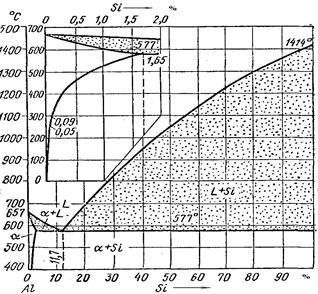

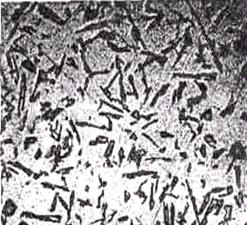

К литейным алюминиевым сплавам относятся сплавы, содержащие в структуре эвтектику. К ним относятся сплавы системы: Al-Si (АЛ2; АЛ5); Al-Cu (АЛ12) и др. Однако наиболее широкое применение получили сплавы системы Al-Si – силумины. Силумины обладают хорошими литейными и удовлетворительными механическими свойствами. Силумины содержат кремния 8 – 14%. При содержании кремния 11,6% образуется эвтектика, состоящая из -твердого раствора кремния в алюминии и кристаллов кремния. Большинство применяемых силуминов являются доэвтектическими сплавами, так как заэвтектические сплавы, содержащие в структуре крупные первичные кристаллы кремния, очень хрупки и обладают низкой пластичностью. Структура доэвтектического силумина состоит из -твердого раствора и эвтектики (+Si). При обычном способе литья эвтектика силумина имеет грубое игольчатое строение. Немодифицированный силумин имеет заэвтектическое строение. Структура его состоит из эвтектики, представляющей собой иглоподобные включения кремния на фоне твердого раствора , и первичных кристаллов кремния (рис. 10.2). Для измельчения эвтектики, с целью получения более высоких свойств, силумины подвергают модифицированию, которое заключается во введении в жидкий сплав перед самой разливкой небольшого количества натрия (не более 0,01%). Структура модифицированного силумина показана на рис. 10.3, где видны первичные дендрины -твердого раствора (светлые участки) и мелкодисперсная эвтектика (+Si) в виде темного фона.

Сплавы меди с цинком называются латунями. По структуре различают однофазные и двухфазные латуни. Латуни маркируются буквой «Л» и цифрами, указывающими содержание меди. К числу однофазных латуней относятся: Л80, Л68, Л62. Однофазные латуни мягки и пластичны. Легко деформируются и идут на изготовление деталей путем глубокой вытяжки. Структура латуни Л80 после холодной прокатки и последующего отжига представлена на рис. 10.4. Она состоит из зерен твердого раствора цинка в меди ( - фаза) с большим числом двойников, свидетельствующих о предшествовавшей пластической деформации.

Рис. 10.2 Силумин Ал2. Литой немодифицированный х250

Рис. 10.3 Силумин Ал2. Литой модифицированный х250

Рис. 10.4 Латунь Л80 (однофазная, Zn=20%). После прокатки и отжига х250

Структура двухфазной латуни Л59 состоит из двух фаз – твердого раствора и твердого раствора - на основе химического соединения CuZn. Структура Л59 показана на рис. 10.5, где светлые участки – зерна твердого раствора , а темные - . Твердый раствор тверже, но менее пластичен, чем , поэтому двухфазные латуни тверже однофазных и применяются для изготовления различной арматуры путем механической обработки. Для лучшей обрабатываемости в латунь вводят около 1% свинца (марка ЛС59-1).

Рис. 10.5 Латунь Л59 литая двухфазная (Zn=40%); -фаза светлая;

-фаза темная х250

Двойные или многокомпонентные сплавы меди с оловом, алюминием, свинцом, бериллием, хромом и т.д. называются бронзами. Бронза маркируется буквами Бр, за которыми следуют буквы, показывающие какие легирующие элементы содержатся в бронзе, а затем цифры, указывающие количество этих элементов. Например, БрС30 – бронза свинцовистая с 30% свинца. Бронзы обладают высокой коррозионной стойкостью и хорошей обрабатываемостью. Многие из них отличаются высокими антифрикционными свойствами. Большинство бронз обладают хорошими литейными свойствами; по механическим свойствам некоторые бронзы, например, бериллиевые, не уступают качественным сталям. На рис. 10.6 представлена структура литой бронзы БрОФ6-0,25 (6% Sn; 0,25% Р), которая имеет дендритный характер. Сплав такого состава однофазен и должен иметь структуру твердого раствора олова в меди, но он весьма склонен к ликвации, вследствие чего отдельные участки кристалла (дендрит) имеют различный состав: оси дендритов, кристаллизующиеся в первую очередь, обогащены медью (светлые участки), междуосные промежутки, затвердевающие последними, обогащены оловом (темные участки).

Рис. 10.6 Бронза оловянистая литая (Sn=7%). Дендриты -фазы х250

БрОФ6-0,25 используются в основном как антифрикционный сплав и в деформированном виде. К группе антифрикционных сплавов относятся баббиты. На рис. 10.7 показана структура оловянистого баббита марки Б83 (83% Sn; 11% Sb; 6% Cu). Сурьма образует с оловом -твердый раствор (темное поле) и химическое соединение SnSb (светлые включения кубической формы). Медь образует соединения Cu3Sn или Cu6Sn5, которые кристаллизуются первыми в виде игольчатых кристаллов (светлые звездочки). Соединения меди образуют как бы скелет сплава, на котором кристаллизуются зерна химического соединения SnSb, что предотвращает ликвацию по удельному весу. Описанная структура разнородна по свойствам, -твердый раствор – мягкая основа, кристаллы химических соединений SnSb – твердые включения. Именно такая структура и обеспечивает высокие антифрикционные свойства баббита. Твердые частицы SnSb и Cu3Sn играют роль опорных частиц, выдерживающих основную нагрузку вала, а мягкая основа -твердого раствора прирабатывается в условиях работы трущейся пары, что способствует равномерному распределению смазочного масла.

Рис. 10.7 Баббит оловянистый Б83 (83% Sn, 11% Sb, 6% Cu) х250

10.4 Порядок выполнения работы

10.4.1 Для выполнения работы студенты получают коллекцию шлифов согласно таблице 10.1.

10.4.2 При помощи микроскопа МИМ – 7 и альбома фотографий микроструктур, студенты изучают структуру всех сплавов и зарисовывают ее в табл. 10.1. При зарисовке важно уловить характерные особенности изучаемой структуры, при этом все структурные составляющие должны быть описаны. В табл.10.1 необходимо указать марку сплава, химический состав, увеличение.

10.5 Отчет о работе

10.5.1 Название, цель и задание.

10.5.2 Порядок выполнения работы.

10.5.3 Результаты исследования микроструктур цветных сплавов (табл.10.1).

МИКРОСТРУКТУРА ЦВЕТНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ

Научиться проводить микроанализ цветных сплавов. Изучить диаграммы Cu–Zn, Al–Si, маркировку меди, алюминия и сплавов на их основе, микроструктуру и маркировку баббитов.

12.2.1 Изучить справочные данные. Ознакомиться с устройством и работой приборов, используемых в работе.

12.2.2 Написать отчёт.

12.3 Оборудование и материалы на рабочем месте

12.3.1 Металлографический микроскоп МИМ–7.

12.3.2 Набор микрошлифов цветных сплавов.

12.4 План выполнения работы

12.4.1 Описать свойства, маркировку меди.

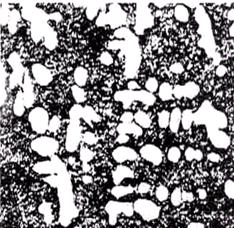

12.4.2 Изобразить участок диаграммы состояния «Cu–Zn» с содержанием цинка до 55%, пояснить её.

12.4.3 Изобразить график зависимости механических свойств латуни от содержания цинка, дать пояснения.

12.4.4 Описать свойства, маркировку и назначение чистого алюминия.

12.4.5 Изобразить участок диаграммы «Al–Si», имеющий практическое значение.

12.4.6 Изучить микроструктуры цветных металлов и сплавов, зарисовать их, указать маркировку и область применения, механические свойства, термическую обработку чистой меди, однофазной и двухфазной латуни, оловянистой, свинцовистой и др. бронзы, силумина, дуралюмина.

12.4.7 Описать требования, предъявляемые к подшипниковым сплавам.

12.4.8 Изобразить микроструктуру, маркировку, примеры применения подшипниковых сплавов.

12.5 Справочные данные

Все сплавы, кроме сплавов на основе железа, называются цветными, наибольшее распространение получили сплавы меди, алюминия, титана, никеля, олова, свинца, цинка, магния. Цветные сплавы дороже чёрных металлов, более дефицитны, но они обладают рядом ценных физических, химических и технологических свойств, благодаря которым являются незаменимыми.

Медь и её сплавы

Медь – вязкий металл красновато–розового цвета. Кристаллическая решётка – ГЦК. Микроструктура меди состоит из зёрен с характерными двойниками (рисунок 12.1). Плотность меди – 8,94·10 кг/м . Чистая медь нашла широкое применение в электромашиностроении и при производстве проводов, т.к. по электропроводности занимает второе место после серебра. Кроме этого, медь имеет хорошую теплопроводность, коррозионную стойкость, пластична, хорошо обрабатывается давлением. В зависимости от чистоты выпускают следующие марки меди: МОО(99,99%Cu), MO(99,95%Cu), M1 (99,9%Cu), M2(99,7%Cu), M3(99,5%Cu), M4(99%Cu). Из–за невысокой прочности чистая медь как конструкционный материал не применяется. В качестве конструкционного материала используются сплавы меди: латуни и бронзы.

Рисунок 12.1 – Схема структуры меди после отжига (х250)

Латунь – сплав меди с цинком. Практическое применение нашли сплавы с содержанием цинка до 50%. Это связано с тем, что при увеличении содержания цинка механические свойства латуни улучшаются (рисунок 12.2), возрастает временное сопротивление разрыву , относительное удлинение . При увеличении содержания цинка более 45% механические показатели латуни резко ухудшаются. Это объясняется изменением структуры латуни согласно диаграмме состояния Cu–Zn (рисунок 12.2 а).

Из диаграммы видно, что латуни с содержанием цинка до 39% –однофазны и имеют наибольшую пластичность. С увеличением содержания цинка возрастают твердость и прочность латуни, так как в структуре образуется вторая фаза – – раствор. Пластичность латуни с его появлением резко падает, а временное сопротивление возрастает, достигая максимума при 45% Zn.

Дальнейшее увеличение содержания цинка связано с появлением хрупкого – раствора и уменьшением прочности. Эти сплавы в промышленности не нашли применения. Маркируются латуни по ГОСТ15527–70: Л–80 (Л–латунь, цифра указывает процентное содержание меди – 80%). Для изменения свойств латуни в её состав вводят добавки, например, свинец, олово. В марке многокомпонентной латуни указывается входящие в её состав элементы, например, ЛС59–1 (латунь: 59% меди, 1% свинца). Для повышения механических свойств и коррозионной стойкости латуни в нее добавляют алюминий, никель, марганец, кремний и др. элементы.

Рисунок 12.2 – Диаграммы сплавов меди с цинком

Латунь Л90 – однофазна, её называют «томпак». Однофазную латунь можно обрабатывать давлением в холодном состоянии (штамповкой, волочением, прокаткой). Это вязкий материал, поэтому обработка его резанием затруднена. Из неё изготавливают топливопроводы, бачки.

Двухфазная латунь Л62 дешевле, но менее пластична, так как в её структуре кроме – раствора появляется твердый – раствор. При обработке её давлением требуется предварительный подогрев до температуры 700…800°, когда латунь переходит в однофазное состояние. Детали из двухфазной латуни получают главным образом прокаткой, прессованием. Из неё изготавливают тройники, втулки, краны, прокладки.

Структура латуни показана на рисунок 12.3 а, б.

Рисунок 12.3 –. Микроструктура латуни: а – однофазной; б – двухфазной, х300

Состав, свойства и применение латуней приведены в таблице 12.1.

Таблица 12.1 – Состав, свойства и применение латуней ГОСТ 15527 и ГОСТ 17711–93

Химический состав, %

Латуни, обрабатываемые давлением (после отжига)

Бронзы – это сплавы меди с оловом, алюминием и другими элементами за исключением цинка. В технике нашли широкое применение оловянистые, алюминиевые, свинцовистые, бериллиевые бронзы. Бронзы легируют цинком, свинцом, железом, никелем. Цинк улучшает технологические свойства бронзы, удешевляет её. Фосфор улучшает литейные, антифрикционные свойства бронзы, повышает твёрдость. Никель улучшает коррозионную стойкость, уменьшает ликвацию. Железо измельчает зерно, но уменьшает технологические свойства. Легирование свинцом повышает плотность отливок.

Маркируются бронзы следующим образом: БрАЖ9–4, Бр – бронза. Элементы входящие в её состав, указывают буквы: А – алюминий, Ж – железо, С – свинец, О – олово, Б – бериллий. Цифры определяют соответственно количество этих элементов, остальное – медь. В бронзе БрАЖ9–4 – 9%Al, 4%Fe, остальное – медь.

Бронзы имеют высокую коррозионную стойкость, хорошо обрабатываются резанием, некоторые из них успешно обрабатываются давлением. У бронз хорошие литейные свойства, усадка при литье в три раза меньше, чем у стали.

Оловянистые бронзы. Влияние олова на структуру и свойства сплава в 2 раза больше, чем влияние цинка. Этот сплав применяют давно, в основном, как антифрикционный материал для изготовления подшипников скольжения. Оловянистые бронзы благодаря высокой химической стойкости, нашли применение при изготовлении паровой, водяной арматуры.

В промышленности применяются сплавы с содержанием олова до 14%. В литой оловянистой бронзе (рисунок 12.4 в) в структуре видны темные участки – раствора, обогащенные медью. Они имеют дендритное строение. Междендритная зона, богатая оловом, и эвтектоидостаются светлыми участками. Наличие твердого эвтектоида в мягкой основе литой бронзы обеспечивает хорошие антифрикционные свойства. Если бронзу подвергнуть диффузионному отжигу при 700ºС, то химический состав ее выравнивается и структура станет однородной (12.4 б). Антифрикционные свойства после этого ухудшаются.

Рисунок 12.4 – Структура оловянистой бронзы (6%Sn):

а – литой; б – отожженной (х 250)

Свинцовистые бронзы (БрС30, БрСН60–2,5) – более дешевый антифрикционный материал, который применяют для изготовления подшипников скольжения, работающих с большими скоростями и при повышенных давлениях. Теплопроводность БрС30 в 4 раза больше, чем у оловянистой бронзы, поэтому она может работать в более тяжелых условиях. Медь и свинец почти не растворимы друг в друге, и в мягкой медной основе располагаются ещё более мягкие выделения свинца. Это обеспечивает хорошие антифрикционные свойства и теплопроводность бронзы.

Недостаток бронзы – сильная ликвация по удельному весу. Уменьшить ликвацию можно быстрым охлаждением и модифицированием никелем. При применении подшипников из свинцовистой бронзы необходимо, чтобы шейки вала имели высокую твердость.

Алюминиевые бронзы (БрА5, БрАЖ9–4 и др.) отличаются высокими механическими, антикоррозионными и антифрикционными свойствами, по прочности не уступают углеродистым сталям. Детали из алюминиевых бронз хорошо работают в условиях усиленного износа, повышенного давления, высоких температур.

Бериллиевые бронзы (БрБ2, БрБНТ1,7) содержат бериллия до 2,5%. Они имеют хорошие антикоррозионные свойства, хорошо свариваются, обрабатываются резанием.

Химический состав, механические показатели, примеры применения бронз указаны в таблице 12.2.

Металлографические исследования микроструктуры металлов и сплавов

1. Изучение методики микроскопического анализа структуры металлов и сплавов.

2.Изучение типичных структур некоторых металлов и сплавов (углеродистой, легированной сталей, цветных металлов, чугунов).

3.Оценка величины зерна стали.

Оборудование и материалы: Металлографический микроскоп, видеоокуляр DCM130 или цифровая фотокамера, компьютер, монитор, набор микрошлифов сталей, цветных металлов и чугуна, фотографии микроструктур сталей.

- Изучите теоретическую часть работы.

- Ознакомьтесь с теоретическим устройством и работой металлографического микроскопа.

- Определите общее увеличение микроскопа с заданными объективом и окуляром.

- Исследуйте под микроскопом шлифы углеродистых и легированных сталей, цветных металлов, чугунов, сделайте фотографии наблюдаемых структур.

- Определите характерные признаки фазы в наблюдаемых структурах.

- Произведите оценку величины зерна.

Содержание отчета:

- Назначение микроанализа.

- Методика и результаты определения общего увеличения микроскопа.

- Фотографии структур исследованных сплавов с их краткой характеристикой.

- Определение величины зерна по фотографии микроструктуры стали.

Микроскопический анализ заключается в исследовании структуры материалов при больших увеличениях с помощью микроскопа. Наблюдаемая структура называется микроструктурой. В зависимости от требуемого увеличения в микроскопах используют:

1. Белый свет и обычные оптические системы, меняющиеся комбинацией стеклянных линз и призм (оптическая микроскопия). Оптические микроскопы обеспечивают увеличение до 2000 раз при разрешающей способности 0,2·10 -3 мм.

Микроанализ позволяет определить форму и размер кристаллических зерен, из которых состоит металл или сплав; изменение внутреннего строения сплава под влиянием механической, термической или химико-термической обработки; микродефекты материала – микротрещины, неметаллические включения – сульфиды, оксиды и др.; характер обработки металла и т.д.

Изучение микроструктуры проводят на микрошлифах, которые получают вырезкой образцов из исследуемого материала и специальным образом подготавливают поверхность для микроанализа.

В зависимости от цели исследования и формы исследуемой детали выбирают место вырезки образцов сравнительно небольших размеров: диаметром 10 -15 мм при высоте 10-20 мм. Затем, используя наждачный круг или напильник, добиваются плоской поверхности, которую шлифуют вручную или на специальных станках применяя крупнозернистые, а затем мелкозернистые шкурки. После шлифования образец полируют для удаления мелких рисок, оставшихся после шлифования. Полирование ведут на полировальном станке, вращающийся диск которого обтянут материалом (фетр, бархат и т.п.). При полировании используют различные абразивные вещества (окись хрома, окись алюминия и т.д.), которые периодически наносят в виде водной суспензии на материал. Полированную поверхность подвергают травлению определенным химическим реактивом для выявления микроструктуры сплава. Для выявления структуры сталей и чугунов после различных видов термической и химико-термической обработки широко используется 2-4 % спиртовой раствор азотной кислоты.

Приготовленные микрошлифы исследуются с помощью металлографического микроскопа, который позволяет рассматривать непрозрачные тела в отраженном свете.

Микроскоп представляет собой оптическое устройство, состоящее из двух увеличивающих систем – объектива и окуляра.

Объектив, представляющий собой сложное сочетание линз, расположенных в одной оправе, дает действительное увеличение обратное изображение микроструктуры.

Окуляр представляет собой лупу с увеличением до 20 раз и предназначен для увеличения изображения, полученного объективом.

Общее увеличение, которое дают микроскопу совместно объектив и окулятор при визуальном наблюдении, равно

Nm=Nоб*Nок=L/Fоб*250/Fок,

где Fоб, Fок – фокусные расстояния объектива и окуляра;

250 – нормальное расстояние для зрения, мм;

L – оптическая длина тубуса.

Определение величины зерна. Существует много методов определения величины зерна.

Наиболее доступные - методы визуальной оценки, площадей и случайных секущих. Величина действительного зерна, т.е. зерна, которое имеет сплав в условиях эксплуатации и которое образуется при данном виде обработки, определяется на микрошлифах путем травления или на фотографиях микрошлифов.

Размер зерна определяют следующими методами:

1) Визуальным – сравнением видимых под микроскопом зерен при увеличении в 100 раз с эталонными или стандартными шкалами;

2) Подсчетом числа зерен, приходящихся на единицу поверхности шлифа, с определением среднего диаметра и средней площади зерна;

3) Подсчетом числа пересечений границ зерен отрезками прямых с определением среднего условного диаметра (в случае равноосных зерен), числа зерен в 1 в случае неравноосных зерен.

Следует заметить, что в случае разнозернистой структуры средние размеры (диаметр, площадь зерен) не являются характеристиками структуры.

Подсчет числа зерен проводят на матовом стекле камеры металломикроскопа или на микрофотографиях, в которых поле зрения ограничено одной из плоских фигур – окружностью, квадратом или прямоугольником, площадь которых отвечает 0,5 мм 2 поверхности шлифа при увеличении в 100 раз. Общее число зерен на этой площади и при этом увеличении = + для круга или = + для прямоугольника или квадрата, где n1 - число зерен, попавших внутрь выбранной плоской фигуры, а n2 - число зерен, пересеченных ее границами. Число зерен, приходящихся на 1 мм 2 площади шлифа, равно 2n100 . При увеличении, отличном от 100, число зерен, приходящихся на 1 мм 2 поверхности шлифа, подсчитывают по формуле m=2(g/100) 2 ng, где ng - число зерен, находящихся внутри плоской фигуры, ограничивающей поле зрения на шлифе или фотографии при увеличении g. Подсчет общего числа зерен проводят не менее чем в трех характерных местах шлифа и по ним рассчитывают их среднее арифметическое значение. Среднюю площадь сечения зерна α и диаметр зерен вычисляют по формулам α=1/m и =1/ . Сравнение этих значений m, α и dm с указанными в табл.1 определяют номер зерна.

В табл.1 приведены результаты расчета параметров зерна: для их номеров (G) от 3-го до 14-го – средней площади сечения, среднего числа зерен на площади в 1 мм 2 и в объеме 1 мм 3 ,среднего и условного диаметра зерна.

Для определения среднего условного диаметра dL в случае равноосных зерен или числа зерен в 1 мм 3 в случае неравноосных зерен применяют метод подсчета пересечений границ зерен отрезком прямой на матовом стекле микроскопа или микрофотографии. Проводится несколько отрезков произвольной длины так, чтобы каждый из них пересекал не менее 10 зерен, а увеличение микроскопа (или микрофотографии) должно быть таким, чтобы на исследуемой поверхности было не менее 50 зерен. При этом подсчитывают точки пересечения прямых линий с границами зерен ( или число пересеченных зерен). Средний условный диаметр зерна определяют по формуле dL = L/N, где L- суммарная длина отрезков, выраженная в миллиметрах натуральной величины на шлифе, а N– суммарное число зерен, пересеченных отрезками длинной L. Чем больше число пересеченных зерен, тем больше номер зерна. Но при этом надо учитывать и принятые увеличения.

Таблица 1. Расчет параметров оценки зерна

| Номер зерна,G | Средняя площадь сечения зерна α, | Среднее число зерен m на площади 1 | Среднее число зерен в 1 | Средний диаметр зерна , мм | Средний условный диаметр зерна , мм |

| -3 -2 -1 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 | 1 0,5 0,25 0,125 0,0625 0,0612 0,0156 0,00781 0,00390 0,00195 0,00098 0,00049 0,000244 0,000122 0,000061 0,000031 0,000015 0,000008 | 1 2 4 8 16 32 64 128 256 512 1024 2048 4096 8192 16384 32768 65536 131072 | 1 2,8 8 22,6 64 181 512 1448 4096 11585 32768 92682 262144 741485 2097152 5931008 16777216 47449064 | 1,0 0,707 0,5 0,353 0,250 0,177 0,125 0,088 0,062 0,044 0,031 0,022 0,015 0,011 0,0079 0,0056 0,0039 0,0027 | 0,875 0,650 0,444 0,313 0,222 0,157 0,111 0,0783 0,0553 0,0391 0,0267 0,0196 0,0138 0,0099 0,0069 0,0049 0,0032 0,0027 |

Число неравноосных зерен в 1 мм 3 определяют таким же образом на шлифах, изготовленных вдоль и поперек главной оси симметрии, а отрезки прямых проводят параллельно осям симметрии. Среднее число неравноосных зерен в 1 мм 3 объема шлифа вычисляют по формуле, где 0,7 – коэффициент, учитывающий неравноосность зерен; - числа пересечений границ зерен в направлениях x, y и z на 1 мм длины отрезков.

В производственных условиях в большинстве случаев применяют метод визуальной оценки величины зерна в стали. Стандартные номера зерен от 1 до 10 определяются сравнением видимых зерен под микроскопом при 100-кратном увеличении со шкалой стандартных размеров зерна (табл.2). Если размер зерна исследуемого образца выходит за пределы номеров зерен 1-10 шкалы, пользуются другими увеличениями. Номера зерен -3, -2, -1, 0 при 25-кратном увеличении соответствуют номерам 11, 12, 13, 14; при 400-кратном увеличении – номерам 7,8,9,10.

Таким образом, эталонная шкала стандартных размеров зерен состоит из 18 номеров. Зерна с номером до 4 считаются крупными, а свыше 6 – мелкими.

Число зерен должно быть не менее 50. Если их меньше, то используют меньшее увеличение.

Таблица 2. Пересчет номера зерна на стандартное увеличение(х100) при использовании увеличений от 25 до 800

Лабораторная работа № 16. Цветные металлы и сплавы

Цель работы: изучение микроструктуры и свойств цветных металлов и сплавов и установление связи между структурой сплава и соответствующей диаграммой состояния.

Алюминий и его сплавы.Алюминий кристаллизуется в гранецентрированной кубической решетке. Наиболее характерные свойства его – малый удельный вес (g = 2,7), низкая температура плавления (657 о С), высокая тепло- и электропроводность, высокая пластичность.

Алюминий – один из важнейших промышленных металлов. Он находит широкое применение в электротехнике, в химическом аппаратостроении, в быту и других областях. Применение его как конструкционного материала в технике ограничено низкой прочностью (sВ = 8–10 кг/мм 2 ).

Алюминий значительно упрочняется путем введения различных легирующих элементов, что позволяет получить сплавы с высокими прочностными свойствами.

Применяющиеся в технике алюминиевые сплавы делятся на деформируемые и литейные.

Деформируемые сплавы. Сплавы этого класса подразделяются на неупрочняемые термической обработкой и упрочняемые.

К сплавам первой группы относятся АМг1,5…, АМц2. В связи с низким содержанием легирующих элементов (магния или марганца) они представляют собой однофазные твердые растворы, обладающие высокой пластичностью, свариваемостью, но низкими прочностью и твердостью. Повысить их прочность можно за счет наклепа, возникающего при холодной пластической деформации. Для сплавов этой группы характерна широкая область применения: трубные конструкции, различные емкости для жидкостей (баки, цистерны), радиаторы охлаждения, элементы строительных конструкций (окна, двери), посуда и т. д.

К сплавам второй группы относятся Д1, Д18…, АК6, АК8…, В93, В95.

Наиболее распространенным представителем этой группы является дюралюминий (Д1, Д16), который, кроме алюминия, содержит около 4 % Cu, 1 % Mg, 1 % Mn и менее 0,7 % Fe и Si. Основными легирующими элементами являются медь и магний, поэтому этот материал может быть причислен к сплавам системы Al–Cu–Mg. Кремний и железо являются постоянными примесями, попадающими в сплав вследствие применения недостаточно чистого алюминия. Марганец вводится в дюралюминий главным образом для повышения коррозионной стойкости. Перечисленные компоненты образуют ряд растворимых соединений CuAl, CuMgAl2 (S-фаза), Mg2Si, вызывающих упрочнение сплава в процессе термической обработки, заключающихся в закалке от 500 о С в воде с последующим естественным старением в течение 5–7 суток. Железистые и марганцовистые соединения в процессе закалки не растворяются. Диаграмма состояния Al–Cu представлена на рисунке 16.1.

Структура дюралюминия в отторженном состоянии состоит из твердого раствора и вторичных включений различных интерметаллических соединений; в закаленном – из пересыщенного твердого раствора и нерастворимых железистых и марганцовистых соединений. В процессе старения из пересыщенного твердого раствора выделяется высокодисперсная вторичная фаза (например, CuAl2II), которая является препятствием для движения дислокаций и приводит к упрочнению сплава в 3 – 4 раза.

Литейные сплавы. В качестве литейных сплавов на основе алюминия широкое распространение имеют силумины – алюминиевокремистые сплавы (5–14 % Si). Диаграмма состояния системы Al–Si представлена на рисунке 16.2. Силумины обладают высокой жидкотекучестью, малой усадкой, удовлетворительной коррозионной стойкостью и применяются для получения отливок сложной формы. Типичным силумином является эвтектический сплав (11–12 % Si), структура которого имеет игольчатую эвтектику (основа сплава), состоящую из твердого раствора кремния в алюминии a и небольшого количества грубых игольчатых включений Si (рисунок 16.3, а).

Рисунок 16.1 – Диаграмма состояния Al–Cu

Повышение прочности и пластичности силумина достигается модифицированием – введением в расплав перед разливкой незначительного количества натрия и его солей. При этом изменяется структура сплава: кристаллы кремния вместо игольчатых становятся округлыми.

Введение модификатора вызывает смещение линии начала кристаллизации кремния в сторону более высокого содержания кремния и более низких температур. Эвтектический сплав с 11–12 % Si в этом случае становится доэвтектическим (рисунок 16.3, б).

Рисунок 16.2 – Диаграмма состояния Al–Si

а – немодифицированный; б – модифицированный

Рисунок 16.3 – Микроструктура силумина АЛ2

При более высоких требованиях к прочностным свойствам применяют специальные силумины – доэвтектические сплавы с 4–10 % Si с добавками меди, магния, марганца. Эти сплавы способны упрочняться при термической обработке. Маркировка сплавов АЛ: буквы указывают, что это алюминиевый (А), литейный (Л) сплав; цифры – порядковый номер в ГОСТе.

Медь и ее сплавы.Медь имеет гранецентрированную кубическую решетку. Удельный вес меди 8,94 г/см 3 , температура плавления 1083 о С. Она обладает высокой теплопроводностью, электропроводностью, пластичностью в горячем и холодном состояниях и широко применяется в различных областях техники. Кроме того, медь является основой важнейших сплавов – латуней и бронз.

Сплавы меди с цинком (латуни). Практическое применение имеют сплавы с содержанием цинка до 45 %, которые называются латунями. Равновесная диаграмма состояния для этой системы приведена на рисунке 16.4. По структуре латуни делятся на две группы:

– сплавы с содержанием цинка до 39 % являются однофазными со структурой твердого раствора цинка и меди (a);

– сплавы с содержанием цинка более 39 % имеют двухфазную структуру (a+b); b-твердый раствор на базе соединения CuZn с электронным типом связи имеет кубическую объемно-центрированную решетку (рисунок 16.5).

Рисунок 16.4 – Диаграмма состояния Cu–Zn

Цинк до определенного предела повышает прочность и пластичность сплавов. Максимальной пластичностью обладают материалы со структурой однофазного твердого раствора. Переход через границу однофазной области (39 % Zn) приводит к резкому снижению пластичности, повышению прочностных и литейных свойств. Максимальной прочностью обладает b-латунь при содержании цинка 45 %. Однако пластичность ее относительно низка.

Рисунок 16.5 – Микроструктура литой двухфазной латуни

Литейные свойства двухфазных латуней характеризуются хорошей жидкотекучестью, малой склонностью к ликвации, способностью к образованию концентрированной усадочной раковины. Латуни легко поддаются пластической деформации, поэтому их используют для производства листов, лент, профилей. Причем для прокатки в холодном состоянии применяют латуни с содержанием цинка до 30 % ( a-латуни), а для прокатки в горячем состоянии наиболее пригодны латуни со структурой a + b (при температуре обработки давлением их структура состоит из одной – b-фазы).

Кроме простых латуней – сплавов меди и цинка, применяются специальные, в которые для придания тех или иных свойств дополнительно вводят различные элементы: свинец – для улучшения обрабатываемости, олово – для повышения сопротивления коррозии в морской воде, алюминий и никель – для повышения механических свойств. Марки латуней начинаются с буквы Л, далее следуют буквы, указывающие наличие определенных легирующих элементов, цифры отображают концентрацию меди и легирующих элементов.

Бронзы. Бронзами называются сплавы меди с другими элементами (за исключением цинка). В зависимости от основного легирующего элемента бронзы разделяются на оловянистые, алюминиевые, бериллиевые, марганцовистые и т. д. Марки бронз начинаются с букв Бр. Далее следуют буквы, показывающие наличие определенных легирующих элементов, и цифры, указывающие их содержание. Бронзы применяют для получения отливок и поковок. Дорогостоящие и дефицитные оловянистые бронзы в настоящее время заменяются алюминиевыми.

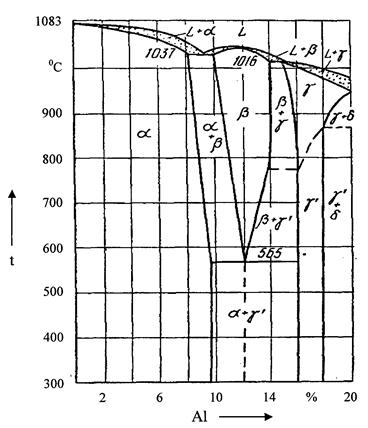

Алюминиевая бронза. Наиболее распространены алюминиевые бронзы, содержащие 5–11 % Al. Сплавы с содержанием алюминия до 9,8 % имеют однофазную структуру твердого раствора алюминия в меди (a) (рисунок 16.6). При больших концентрациях алюминия у сплавов двухфазная структура, состоящая из твердого раствора (a) и эвтектоида (a + g¢). Фаза g является твердым раствором на основе электронного соединения Cu32Al19 со сложной кубической решеткой (рисунок 16.7).

Алюминиевые бронзы среди медных сплавов выделяются высокими механическими, коррозионными и антифрикционными свойствами, в связи с чем их широко применяют в машиностроении для деталей конструкционного назначения. Наряду с простыми алюминиевыми бронзами используют сложные. При введении железа до 4 % происходит измельчение a-фазы, повышение твердости и прочности бронзы за счет его растворения в меди. Легирование никелем приводит к повышению жаропрочности бронз.

Рисунок 16.6 – «Медный» участок диаграммы состояния Cu–Al

Бериллиевая бронза обладает исключительно ценными качествами (диаграмма состояния этой системы приведена на рисунке 16.8). Она имеет высокую прочность и твердость, повышенный предел упругости и усталости. Бериллиевая бронза является ценным пружинным материалом и с успехом применяется для изготовления деталей, работающих на износ. Этот материал не дает искр при ударе.

Рисунок 16.7 – Микроструктура литой бронзы БрА10

Рисунок 16.8 – Диаграмма состояния Cu–Be

Наиболее высокие механические свойства имеют сплавы с 2,0–2,5 % бериллия. Как видно из диаграммы состояния, они являются дисперсионно-твердеющими. Растворимость бериллия в меди при комнатной температуре не превышает 0,2 %. Закалка с 800 о С фиксирует пересыщенный раствор бериллия в меди. Последующее искусственное старение при 300–350 о С приводит к резкому повышению твердости и прочности, которое связано с выделением из твердого раствора g (CuBeII) – фазы в форме дисперсных включений.

Широкому распространению бериллиевой бронзы препятствует ее высокая стоимость и дефицитность.

Легкоплавкие подшипниковые сплавы (баббиты). Подшипниковыми сплавами называются материалы, из которых изготавливаются вкладыши подшипников скольжения. При применении очень мягких легкоплавких сплавов (баббитов) гарантируется минимальный износ шейки вала. Кроме того, они имеют минимальный коэффициент трения со сталью и хорошо удерживают смазку.

По условиям работы подшипниковый сплав должен иметь гетерогенную структуру и состоять из мягкой основы и твердых включений. Мягкая основа обеспечивает хорошую прирабатываемость подшипника к валу, твердые включения служат опорными точками для трущихся частей вала. Небольшая поверхность соприкосновения вала и вкладыша уменьшает трение, а имеющиеся промежутки между валом и мягкой основой обеспечивают хорошую смазку.

В качестве баббитов применяются сплавы системы Pb–Sb (диаграмма состояния которой приведена на рисунке 16.9), Sn–Sb, Pb–Sn–Sb, а также баббиты на основе цинка с добавками Cu, Al и баббиты на основе алюминия с добавками Cu, Sb, Ni.

Широкое применение в промышленности получили заэвтектические сплавы системы свинец-сурьма (БС), содержащие 16–18 % Sb. Мягкой основой в этом сплаве является эвтектика (a + b), твердость которой составляет 7–8 НВ. Твердость включений сурьмы 30 НB. Микроструктура баббита БС, содержащего 16–18 % Sb, приведена на рисунке 16.10. Двойные заэвтектические сплавы системы свинец-сурьма сильно ликвируют. Кристаллы b (твердый раствор свинца в сурьме) при отливке всплывают наверх. Для предотвращения ликвации b-кристаллов в сплав вводится медь (1–2 %), которая образует с сурьмой химическое соединение Сu3Sb. Это соединение, кристаллизуясь первым, образует скелет, на котором задерживаются b-кристаллы. В системе олово-сурьма (Sn–Sb) олово имеет низкую твердость 5 HВ. Для подшипников скольжения наиболее подходящим является сплав, состоящий из 10–13 % Sb и 87 % Sn, имеющий двухфазную структуру a + b¢, где a-твердый раствор на основе олова (мягкая составляющая); b¢-твердый раствор на базе интерметаллического соединения SnSb (твердые включения).

Лабораторная работа № 5 микроструктура цветных сплавов

Цель работы: изучить классификацию, микроструктуру, свойства и назаначение типовых цветных сплавов машиностроения.

Краткие сведения из теории

К цветным относится обширная группа металлов следующих классов:

- легкие металлы являются основой сплавов для машиностроения, судостроения, самолетостроения. Это преимущественно алюминий и титан, реже магний;

- легкоплавкие металлы преимущественно используются для изготовления антифрикционных сплавов: это свинец, олово, цинк. Такие сплавы часто в виде тонкого слоя наносятся на рабочую поверхность стальной основы подшипников скольжения машин и механизмов;

- редкоземельные металлы применяются в качестве добавок к различным сплавам (сталям и др.) с целью улучшения их свойств;

- благородные металлы (золото, серебро, платина и др.) используются в электротехнике, электронике, радиотехнике;

- урановые металлы получили применение в атомной энергетике;

- тугоплавкие металлы (ниобий, тантал, молибден, вольфрам) применяются для изготовления изделий, работающих при особо высоких температурах до 1500. 2000 °С.

Из цветных металлов наибольшее использование имеет алюминий, содержание которого в земной коре равно 8,8 %. Алюминиевые сплавы применяют для кузовов, рам, элементов дверей, радиаторов, колес автомобилей, блоков цилиндров, головок блоков, поршней двигателей внутреннего сгорания и других деталей машин.

Алюминиевые сплавы остаются одним из основных конструкционных материалов в производстве летательных аппаратов. Из них изготовляют элементы конструкций самолетов, воспринимающие действие механических сил: шпангоуты, лонжероны, нервюры и др. Сплавы в виде листов применяют для обшивки корпусов ракет и самолетов, изготовления топливных и масляных баков (сплав алюминий-магний, дуралюмин, алюминий - литиевые сплавы и др.). Поковки и штамповки получают из ковочных сплавов марок 1360 (АК6) и 1380 (АК8). В серийном производстве освоены новые алюминиевые сплавы, имеющие в два раза меньшее содержание вредных примесей и повышенное сопротивление к образованию трещин. Из этих сплавов промышленность производит листы длиной до 9 метров и плиты длиной до 25 метров.

Расширяется применение титановых сплавов преимущественно в судостроении и авиационной технике. Сплавы обычно получают способом вакуумно-дуговой плавки с расходуемым электродом. Выплавляемые титановые слитки имеют диаметр 500. 800 мм, массу 5. 8 тонн и далее подвергаются обработке давлением: ковке на молотах, прокатке на станах и др. Основными видами деформируемых титановых полуфабрикатов являются поковки, штамповки, прутки, профили, трубы.

На основе алюминия, меди, магния, титана и некоторых других цветных металлов разработаны сплавы, перечень основных видов которых по государственным стандартам приведен в табл. 16.

Таблица 16. Перечень основных разновидностей промышленных

цветных материалов но государственным стандартам

Бронзы безоловянные литейные. Марки

Бронзы оловянные литейные. Марки

Баббиты оловянные и свинцовые. Технические условия

Сплавы алюминиевые литейные. Марки

Сплавы магниевые литейные. Марки

Алюминий и сплавы алюминиевые деформируемые. Марки

Бронзы оловянные, обрабатываемые давлением. Марки

Сплавы магниевые деформируемые. Марки

Сплавы медноцинковые (латуни), обрабатываемые давлением. Марки

Сплавы медно-цинковые (латуни) литейные. Марки

Бронзы безоловянные, обрабатываемые давлением. Марки

Титан и сплавы титановые деформируемые. Марки

Сплавы на основе тяжелых цветных металлов, обрабатываемые давлением. Унифицированные марки.

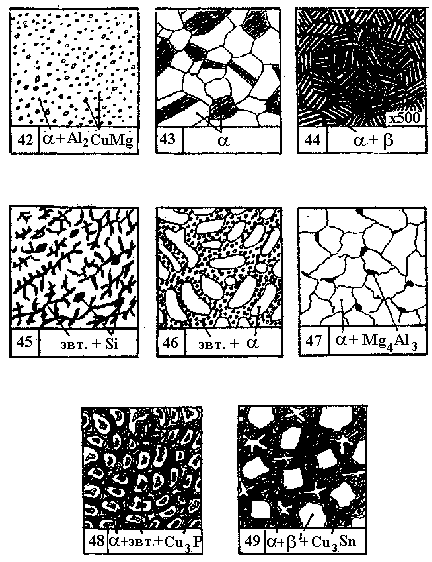

Описание микроструктур цветных сплавов лабораторной коллекции шлифов дано в табл. 17, а схемы микроструктур приведены на рис. 14. Применяемые в современной технике цветные материалы на основе алюминия, меди, титана и других металлов подразделяются на деформируемые и литейные. Из деформируемых сплавов получают различными способами горячей и холодной обработки давлением кованые и штампованные заготовки, прутки, листы и прочие полуфабрикаты. Основу их структуры составляют твердые растворы.

Детали из литейных сплавов не обрабатываются давлением и ставятся в конструкцию машин в литом состоянии в виде фасонных отливок. Для изготовления из них отливок они должны обладать хорошими литейными технологическими свойствами: высокой способность жидких сплавов к заполнению полостей литейной формы (жидкотекучестью), малой усадкой, небольшой склонностью к образованию трещин и др.

Таблица 17. Перечень лабораторной коллекции микрошлифов цветных сплавов

a-раствор и частицы интерметаллидов

Медно-цинковый сплав (латунь)

Cu – основа 30-33 Zn

Холодная деформация и отжиг

Зерна a-раствора с двойнико-выми кристаллами (светлые и темные)

a-раствор (светлый) и b-раствор (темный)

Литьё без модифицирования

Эвтектика (a+Si) и крупные кристаллы Si.

Литьё с модифицированием

Дисперсная эвтектика (a+Si) и a-раствора (светлый)

Литьё и закалка

Перенасыщенный a-раствор и Mg4Al3

Дендриты a-раствора (темные), эвтектоид (светлый) и Cu3Р

a-раствор, светлые крупные кристаллы b и мелкие Cu3Sn

Рис. 14. Схемы микроструктур цветных сплавов.

Широкое использование получили материалы алюминий – медь – магний, дополнительно легированные марганцем (дуралюмины). В отожженном состоянии при содержании 3,8…4,8 % меди микроструктура дуралюминов состоит из a - твердого раствора меди в алюминии и вторичных дисперсных включений интерметаллических соединений CuAl2 , Al2CuMg (S-фазы).

Наиболее распространенными деформируемыми медными сплавами являются медно-цинковые сплавы (латуни). Двухкомпонентные сплавы медь- цинк при содержании до 39 % цинка имеют микроструктуру из одного a-твердого раствора цинка в меди (латунь Л68). Микроструктура образца, подвергнутого холодной деформации и рекристаллизационному отжигу, состоит из равновесных зерен твердого раствора a, имеющих вследствие анизотропии (зависимости свойств от направления) различный цвет от светлого до разных оттенков темного. Эти латуни применяются для получения ленты, трубок.

У латуней с содержанием 39…46 % цинка микроструктура состоит из зерен a - твердого раствора и фазы b' (упорядоченный твердый раствор на основе соединения CuZn). Такие двухфазные латуни имеют повышенную прочность при пониженной пластичности и изготовляются в виде прутков и других полуфабрикатов.

Большинство деформируемых промышленных титановых сплавов получают после отжига микроструктуры из a - раствора или a+b - растворов на основе титана. Твердый раствор a на основе Tia имеет гексагональную кристаллическую решетку, b- раствор на основе Tib - решетку объемно-центрированного куба. Титановые сплавы характеризуются высокой удельной прочностью, хорошей сопротивляемостью коррозии.

Широкое применение имеют литейные сплавы алюминий-кремний (силумины). У заэвтектического сплава микроструктура состоит из эвтектики и первичных более крупных кристаллов кремния, например, у силумина АК12. Эвтектика представляет собой смесь a - твердого раствора кремния в алюминии и грубых игольчатых кристаллов кремния, играющих роль внутренних надрезов (концентраторов напряжения). При модифицировании жидкого силумина натрием в количестве 0,05…0,08 % эвтектика измельчается и состоит из a раствора и мелких зерен кремния. Микроструктура модифицированного доэвтектического силумина имеет первичные светлые дендриты твёрдого раствора и мелкозернистую эвтектику. Измельчение эвтектики и отсутствие в микроструктуре грубых кристаллов первичного хрупкого кремния позволяет несколько повысить прочность и пластичность силумина. Силумины применяют для изготовления фасонных отливок сложной формы.

Из литейных сплавов меди используются наиболее широко бронзы. Литая оловянная бронза с содержанием олова до 5…6 % имеет структуру a - твердого раствора олова в меди с развитой дендритной ликвацией. Микроструктура литой бронзы, содержащей более 6 % олова, состоит из дендритов твердого раствора a и извилистых светлых включений хрупкого эвтектоида (дисперсной смеси двух фаз: a - раствора и Cu31Sn8 (d-фазы)).

Оловянная бронза, раскисленная фосфором, дополнительно имеет в микроструктуре небольшие включения химического соединения Cu3Р светло-голубого цвета, например, бронза марки БрО10Ф1. Оловянные бронзы применяются для изготовления сложных по форме отливок, подшипников скольжения, арматуры.

Из магниевых литейных сплавов наиболее широко используются сплавы магний – алюминий – цинк, например, марки МЛ5. В литом состоянии микроструктура сплава МЛ5 состоит из a -твердого раствора алюминия и цинка в магнии и включений хрупкого химического соединения Mg4A13. Применение длительного нагрева отливок при 400 °С приводит к растворению части включений химического соединения в твердом растворе, что позволяет повысить пластические свойства. Охлаждение в воде дает перенасыщенный a -раствор с частицами Mg4A13 (закалка). Магниевые сплавы характеризуются небольшой плотностью (1,7 г/см 3 ).

Для заливки вкладышей подшипников скольжения широкое применение получили сплавы олово – сурьма – медь, например, оловянный баббит Б83. Микроструктура баббита состоит из мягкого a -твердого раствора сурьмы в олове и крупных светлых кристаллов упорядоченной b¢-фазы на основе химического соединения SnSb с высокой твердостью. Введение небольшого количества меди обеспечивает кристаллизацию в жидком растворе олова с сурьмой разветвленных дендритов ранее затвердевающего химического соединения Cu31Sn8, которые препятствуют ликвации в сплаве по плотности ("всплыванию") кристаллов b¢- фазы.

Наличие в микроструктуре баббита мягкой, пластичной основы из раствора a и включений кристаллов химических соединений с высокой твердостью обеспечивает сочетание прирабатываемости подшипника к валу с износостойкостью и небольшой коэффициент трения между валом и подшипником при наличии жидкостного трения.

Читайте также: