Микроструктурный анализ металлов и сплавов

Обновлено: 28.09.2024

Понятие "микрошлиф". Классификация и краткая характеристика алюминиевых литейных сплавов с кремнием, медью и магнием. Схемы микроструктур цветных сплавов и вероятных микроструктур в процессе охлаждения из жидкого состояния одного из цветных сплавов.

Подобные документы

Макроструктурный анализ сталей и сплавов. Анализ фазовых равновесий и структур железоуглеродистых сплавов. Микроструктурный анализ сплавов чугуна, сталей и сплавов на основе цветных металлов. Исследование тонкой металлической структуры металлов и сплавов.

учебное пособие, добавлен 10.08.2015

Характеристика основных видов растворов для травления цветных и черных типов металлов. Описание фотографий микроструктур меди, алюминия и сплавов на их основе. Методика изучения микроструктуры металла или сплава на примере использования микрошлифов.

статья, добавлен 11.11.2018

Влияние состава и структуры на горячеломкость при литье сплавов, формы и размеров зерен, газосодержания и состава сплавов. Литейные пробы на горячеломкость и характеристика некоторых алюминиевых сплавов. Анализ параметров кристаллизационного процесса.

курсовая работа, добавлен 12.12.2014

Литейное производство как древнейшее ремесло, освоенное человечеством. Изучение требований к отливкам из сплавов цветных металлов. Оценка классов шероховатости материала. Основы технологии плавки металла. Производство отливок из алюминиевых сплавов.

реферат, добавлен 20.04.2014

Общие сведения сварки цветных металлов и их сплавов. Температуры плавления и кипения цветных металлов. Автоматическая сварка алюминия. Способы дуговой сварки магниевых сплавов металлическим электродом. Особенности сварки титана, меди и их сплавы.

курсовая работа, добавлен 06.04.2012

Ознакомление с демпфирующими свойствами сплавов на основе цветных металлов. Рассмотрение и характеристика особенностей сплавов с магнитомеханическим затуханием. Определение твердости по методу Бринелля. Анализ результатов металлографических исследований.

диссертация, добавлен 18.03.2017

Технологическая операция точения алюминиевых сплавов, основные элементы режимов резания. Анализ характеристик алюминиевых сплавов и конструкций токарных резцов. Характеристики инструментальных материалов, применяемых для обработки сплавов из алюминия.

курсовая работа, добавлен 23.03.2015

Выбор электродов для сварки монометаллов и сплавов. Электроды для сварки двухслойных разнородных сталей, высоколегированных, жаростойких сталей и сплавов, никелевых сплавов, цветных и легких металлов и их сплавов. Выбор режимов электродуговой сварки.

реферат, добавлен 01.12.2016

Определение, структурные составляющие и виды твердых растворов. Марочный состав сталей, влияние хрома на свойства сталей и области применения данных материалов. Марки и структуры чугунов и цветных сплавов. Виды деформируемых алюминиевых сплавов.

контрольная работа, добавлен 24.04.2016

Анализ, классификация структурных составляющих сплавов на основе характерных геометрических и металлофизических признаков. Разработка алгоритмов автоматизированной обработки изображений микроструктуры сплавов, производящих предварительную обработку.

Макроструктурный метод исследования металлов (макроанализ)

Макроструктурный анализ как изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении, с помощью лупы, его основные этапы, принципы и подходы к реализации. Исследование изломов, макроструктуры металла после травления.

| Рубрика | Производство и технологии |

| Вид | лабораторная работа |

| Язык | русский |

| Дата добавления | 27.03.2011 |

| Размер файла | 997,7 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Лабораторная работа по теме:

"МАКРОСТРУКТУРНЫЙ МЕТОД ИССЛЕДОВАНИЯ МЕТАЛЛОВ (МАКРОАНАЛИЗ)"

Цель работы: ознакомиться с методикой проведения макроструктурного анализа. Изучить характерные виды изломов, макроструктуру литой и деформированной стали на макрошлифах. Изучить связь характера макроструктуры с условиями ее формирования и механическими свойствами стали.

Теоретическое введение

Макроструктурный анализ - изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении, с помощью лупы.

Макроанализ позволяет выявить наличие в материале макродефектов, а также причины и характер разрушения деталей.

С помощью макроанализа устанавливают вид излома; величину, форму и расположение зерен литого металла; дефекты, нарушающие сплошность металла; химическую неоднородность металла; волокна в деформированном металле. Методы испытаний и оценки макроструктуры стальных изделий установлены ГОСТ 10243-75.

Методика исследования

1. Изучение изломов.

Изломом называется поверхность, образующаяся вследствие разрушения металла. В зависимости от состава, строения металла, наличия дефектов, условий обработки и эксплуатации изделий изломы могут иметь вязкий, хрупкий и усталостный характер.

· Хрупкое разрушение протекает без заметной предшествующей пластической деформации. Форма зерна не искажается и на изломе виден исходный размер зерен металла. Поверхность хрупкого излома (рис. 1, а) блестящая, кристаллическая. Разрушение может происходить через зерна (транскристаллический излом), либо по границам зерен (интеркристаллический или межкристаллический излом). Хрупкое разрушение наиболее опасно, так как происходит чаще всего при напряжениях ниже предела текучести материала.

· Вязкий (волокнистый) излом (рис. 1, б) имеет бугристо-сглаженный рельеф и свидетельствует о значительной пластической деформации, предшествующей разрушению. Поверхность излома матовая, с мелким, неразличимым глазом, зерном. По виду вязкого излома нельзя судить о форме и размерах зерен металла.

· Усталостный излом (рис. 2) образуется в результате длительного воздействия на металл циклически изменяющихся во времени напряжений и деформаций. Разрушение начинается на поверхности (или вблизи нее) локально, в местах концентрации напряжений (деформации). Усталостная трещина возникает в местах, где имеются концентраторы напряжений или дефекты. Излом состоит из очага разрушения и двух зон - усталости и долома.

Метод визуального наблюдения изломов называют фрактографией. На изломах макроструктуру оценивают путем сравнения с нормативными макроструктурами, приведенными в ГОСТ 10243-75, по 25 параметрам.

2. Изучение макрошлифов

Макрошлиф - это образец с плоской шлифованной и протравленной поверхностью, вырезанный из исследуемого участка детали или заготовки. Его получают следующим образом. На металлорежущем станке или ножовкой вырезают образец, одну из плоских поверхностей которого ровняют напильником или на плоскошлифовальном станке. Затем образец шлифуют вручную или на шлифовально-полировальном станке. Шлифование одной шкуркой нужно проводить в одном направлении, после чего следует смыть остатки абразива водой. Переходя на более мелкую шкурку, поворачивают образец на 90 о и проводят обработку до полного исчезновения рисок, образованных предыдущей шкуркой. Образец промывают водой, просушивают и подвергают глубокому или поверхностному травлению. Перед травлением образец обезжиривают и очищают. Травление осуществляют, погружая в них образец. Реактив, активно взаимодействуя с участками, где имеются дефекты и неметаллические включения, протравливает их более сильно и глубоко. Поверхность макрошлифа получается рельефной. Такое травление называется глубоким.

Поверхностное травление, проводимое менее агрессивными реактивами, позволяет выявить в сталях, чугунах и цветных сплавах ликвацию (химическую неоднородность материала) макроструктуру литого или деформированного металла, структурную неоднородность материала, подвергнутого термической или химико-термической обработке.

3. Изучение дендритной макроструктуры литого металла после глубокого травления.

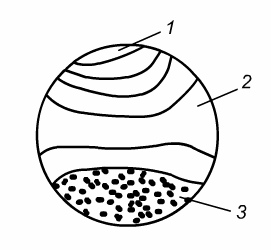

Форма и размер зерен в слитке зависят от условий кристаллизации: температуры жидкого металла, скорости и направления отвода тепла, примесей в металле. Рост зерна происходит по дендритной (древовидной) схеме (рис. 3).

макроструктура металл травление анализ

Металлический слиток имеет неоднородное строение, связанное как с различной скоростью охлаждения по его объему, так и с явлением ликвации, усадки и пр. (рис. 4 и 5).

Размеры образовавшихся кристаллов зависят от соотношения числа образовавшихся центров кристаллизации и скорости роста кристаллов при температуре кристаллизации.

При равновесной температуре кристаллизации Тпл число образовавшихся центров кристаллизации и скорость их роста равняются нулю, поэтому процесса кристаллизации не происходит.

Если жидкость переохладить до температуры, соответствующей Т1, то образуются крупные зерна (число образовавшихся центров небольшое, а скорость роста - большая). При переохлаждении до температуры соответствующей Т2 - мелкое зерно (образуется большое число центров кристаллизации, а скорость их роста небольшая).

Если металл очень сильно переохладить, то число центров и скорость роста кристаллов равны нулю, жидкость не кристаллизуется, образуется аморфное тело.

Кристаллизация корковой зоны идет в условиях максимального переохлаждения. Скорость кристаллизации определяется большим числом центров кристаллизации. Образуется мелкозернистая структура.

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы - дендриты. Растут дендриты в направлении, близком к направлению теплоотвода. Так как теплоотвод от не закристаллизовавшегося металла в середине слитка в разные стороны выравнивается, то в центральной зоне образуются крупные дендриты со случайной ориентацией.

В верхней части слитка образуется усадочная раковина, которая подлежит отрезке и переплавке, так как металл более рыхлый (около 15…20% от длины слитка).

Слитки сплавов имеют неодинаковый состав. В процессе кристаллизации все легкоплавкие примеси оттесняются в центр слитка. Химическая неоднородность по отдельным зонам слитка называется зональной ликвацией.

4. Изучение волокнистой макроструктуры деформированного металла после глубокого травления

Продукцией металлургических предприятий, как правило, является металл, претерпевший горячую обработку давлением - ковку, штамповку, прокатку и т.д. При деформировании дендриты, вначале дезориентированные, постепенно поворачиваются и вытягиваются вдоль направления деформации. Вытягиваются и неметаллические включения. В результате этого формируется типичная для деформированного металла волокнистая структура (рис. 6).

При определении механических свойств необходимо помнить, что металл с волокнистой структурой обладает анизотропией, то есть различием свойств в зависимости от направления. Пластичность, ударная вязкость и прочность материала поперек волокна выше, чем вдоль. Поэтому ответственные детали, особенно работающие при высоких динамических нагрузках (коленчатые валы, шестерни, шатуны, молотовые штампы, клапаны, крюки), изготовляют так, чтобы волокна в них не перерезались, а соответствовали конфигурации изделия. При обработке резанием детали из деформированной стали, ее волокна перерезаются, что резко снижает прочность детали. Макроанализ позволяет установить способ изготовления деталей - обработка давлением или резанием (рис. 7 а, б).

Выявленная химическим травлением макроструктура сварного шва приведена на рис. 8. Около металла шва выявлена зона термического влияния в виде более темных участков.

Микроструктурный анализ металлов и сплавов

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 06.06.2014 |

| Размер файла | 196,9 K |

Оглавление

1. Микроструктурный анализ металлов и сплавов (Микрошлиф).

2. Классификация и краткая характеристика Алюминиевых литейных сплавов

3. Схемы микроструктур цветных сплавов

4. Схемы вероятных микроструктур в процессе охлаждения из жидкого состояния одного из цветных сплавов

Вывод о проделанной работе

Список использованной литературы

Цель работы: изучить классификацию, микроструктуру, свойства и назначение типовых цветных сплавов в условиях равновесия.

1. Микроструктурный анализ металлов и сплавов (Микрошлиф)

микроструктурный анализ сплав схема

Если необходимо знать, как поведет себя тот или иной металл или сплав в различных условиях его использования, для проведения макро и микроструктурного анализа металлов и сплавов необходим анализ который проводиться при помощи микроскопа.

Макроструктурный анализ. Этот вид аналитического исследования заключается в тщательном осмотре образца металла - макрошлифа - обычным образом и при помощи лупы. Как правило, берется участок металлической конструкции, который должен выдерживать наибольшие нагрузки или же наиболее изношенный, слабый участок. Иногда создаются искусственные аварийные ситуации (схожие по величине действующих сил и последствиям с настоящими, могущими возникнуть в реальности). В таких случаях изучается место излома. В другом случае образец для макроскопического изучения предварительно подготавливается: подвергается шлифовке и травлению поверхности слабыми кислотами.

Макроструктурные исследования нередко проводят для изучения и выявления дефектов металла и сплавов в промышленности. Он позволяет определить наличие пустот, трещин и разломов, неоднородность металла или сплава, изъяны, возникшие в процессе различных стадий обработки и т.д. Но если металл нужен для выполнения ответственных, особо важных изделий или конструкций, одним макроструктурным анализом не ограничиваются.

Микроструктурный анализ металлов и сплавов позволяет дать более подробную и более точную характеристику свойств и качества материала. Он позволяет выявить те дефекты и особенности, которые незаметны невооруженным глазом, но все же, могут сильно повлиять на эксплуатационные характеристики металла или сплава.

Этот вид аналитического исследования проводиться только на специально обработанных пробах, которые подвергаются очень тщательному шлифованию. Обработка этих проб для такого исследования должна привести к результату, отвечающему следующим правилам: идеально ровная и гладкая поверхность образца металла или сплава (микрошлифа), отсутствие царапин, перепадов, уклона на его поверхности. Также образец должен быть с минимальным деформированным слоем. Все это позволяет микроструктурному методу обеспечивать высокую точность результатов исследования. При помощи данного вида анализа металла или сплава можно выяснить параметры и конфигурацию кристаллических зерен вещества, определить, изменилась ли его структура вследствие обработки высокими или низкими температурами или механическими методами. Также можно выявить малейшие трещины, которые незаметны даже под лупой, и другие дефекты материала. Для начала шлиф для проведения исследования обрабатывают механическими методами - создают ровную плоскую поверхность при помощи круга, на краях образца снимается фаска, после этого образец шлифуют несколькими бумагами, каждый раз поворачивая под прямым углом при смене бумаги. После этого образец моют и полируют. Потом поверхность шлифа подвергают травлению, чтобы проявить микроструктуру, которая и будет предметом микроструктурного анализа металлов и сплавов.

Литейные алюминиевые сплавы предназначены для производства фасонных отливок. В качестве литейных материалов используются как первичные сплавы, изготовленные легированием чистого алюминия, так и стандартные вторичные сплавы, полученные из скрапа и отходов алюминиевых сплавов. В особых случаях отливают детали также из чистого алюминия, в основном для химической и пищевой промышленности, а также для электротехники. Литейные сплавы в России в общем объеме производства алюминиевых сплавов составляют 20%.

В России алюминиевые литейные сплавы в чушках производят на алюминиевых заводах из первичных металлов. На предприятиях вторичной цветной металлургии - из вторичных лома и отходов, а также на небольших частных предприятиях.

Доля алюминиевых литейных сплавов в чушках, производимых в России из вторичных лома и отходов, составляет около 50%.

К литейным относятся сплавы алюминия с кремнием, медью, магнием. Литейные сплавы маркируются буквами АЛ и цифрами, обозначающими порядковый номер сплава (ГОСТ 2685-75), например, АЛ2, АЛЗ. Наибольшее распространение получили силумины (сплавы алюминия с кремнием), содержащие от 5 до 13% Si . Фазовый состав, структуру и свойства силуминов можно изменить модифицированием и термической обработкой. В качестве модифицирующих добавок используются марганец, никель, хром, титан, ванадий и некоторые другие элементы. Силумины обычно модифицируют натрием, который в жидкий сплав вводят в виде смеси фтористых и хлористых солей натрия в соотношении 2/3NaF+l/3NaCI.

Достоинством сплавов на основе системы Al-Si является повышенная коррозионная стойкость во влажной и морской атмосферах (АК12, АК9ч и АК7ч). Недостатки этих сплавов - повышенная газовая пористость и пониженная жаропрочность. Технология литья этих сплавов более сложная и требует применения операций модифицирования и кристаллизации под давлением в автоклавах.

На основе алюминия, меди, магния, титана и некоторых других цветных металлов разработаны сплавы, перечень основных видов которых по государственным стандартам приведен в табл. 1.

Таблица 1. Перечень основных різновидностей цветных материалов по государственным стандартам

Лабораторная работа 2. Микроанализ металлов и сплавов

Цель работы – изучить метод микроанализа и область его применения. Определить особенности микроструктуры чистых металлов и сплавов (твердых растворов и сплавов типа смеси). Изучить устройство металлографического микроскопа и его возможности.

Микроскопический анализ (микроанализ) заключается в изучении строения металлов и сплавов с помощью металлографического микроскопа. Этот метод широко используется в исследовательских работах, а также для контроля качества металлов и сплавов в промышленности. Это объясняется тем, что между структурой металлов и сплавов и их свойствами, прежде всего механическими, существует тесная связь.

Например, прочностные свойства металлов зависят от размера зерен и они тем выше, чем меньше размер зерна. Такая же зависимость наблюдается и для сплавов.

Сплав это сложное вещество, получаемое сплавлением простых веществ. В отличие от металлов сплавы имеют более сложное строение. Напомним, что простые вещества это вещества, состоящие из атомов одного сорта. Эти простые вещества, входящие в состав сплава, называют компонентами. В качестве компонентов выбирают элементы Периодической системы Д.И. Менделеева.

В свою очередь компоненты сплава взаимодействуют друг с другом и образуют одну или несколько фаз сплава. Фазой называют однородную часть сплава, имеющую характерные для неё химический состав, кристаллическую решетку и свойства, а также границу (поверхность раздела), отделяющую её от других фаз сплава.

В зависимости от температуры и химического состава сплава (процентного содержания компонентов в сплаве) разные фазы сплава кристаллизуются в той или иной последовательности и формируют, таким образом, структуру сплава. Структура – строение сплава, видимое в микроскоп.

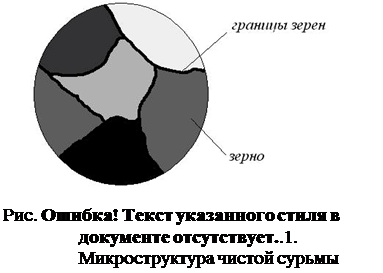

В результате кристаллизации из расплава образуются зёрна (кристаллиты), которые имеют неправильную геометрическую форму в отличие от кристаллов, имеющих правильную внешнюю огранку. Она отражает геометрическую форму, которая соответствует данному типу кристаллической решетки твердой фазы. Зерна (или кристаллиты) это – кристаллические вещества неправильной геометрической формы.

Кристаллические решетки зерен одной и той же фазы в объеме сплава расположены относительно друг друга под разными пространственными углами. Потому между зернами одной и той же фазы существует поверхность раздела, при переходе через которую нарушается периодичность расположения атомов в кристаллической решетке. Такую поверхность, являющуюся дефектом кристаллического строения, называют границей зерна.

Структуру металлов и сплавов изучают в отраженном свете, так как они непрозрачны. В этом заключается принципиальное отличие металлографического микроскопа от биологического, где изучение объектов проводится в проходящем свете. В связи с этим исследуемая поверхность требует тщательной подготовки, т.к. должна хорошо отражать свет. Микроанализ проводят на специально подготовленных для этой цели образцах – микрошлифах.

Процесс изготовления микрошлифа включает следующие операции:

1) вырезка образца из контролируемого участка заготовки или изделия;

2) шлифование поверхности на шлифовальной бумаге с различной зернистостью абразивного материала (от грубого шлифования к тонкому, как при изготовлении макрошлифа);

3) полирование для получения зеркальной поверхности (используются алмазные пасты, порошок оксида хрома и др. абразивы);

4) травление зеркальной поверхности химическими реактивами с целью выявления зерен и их границ (химическое или электрохимическое травление с использованием кислот и других химических соединений).

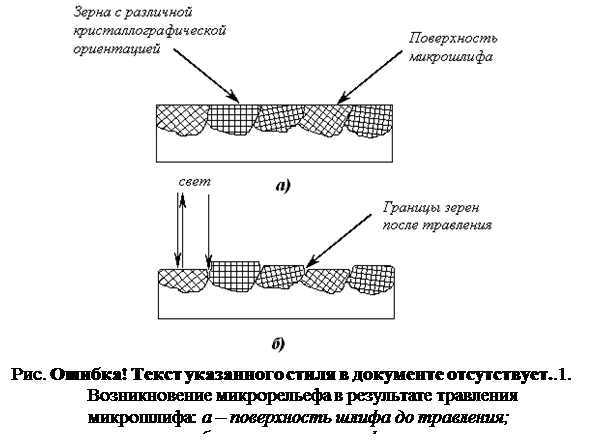

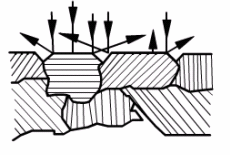

Так как зерна разных фаз сплава имеют различные свойства, в том числе химические, то их растворимость в реактивах будет неодинаковой. В результате на поверхности микрошлифа формируется микрорельеф, состоящий из выступов и впадин. Благодаря тому, что пучок света отражается от такой поверхности под разными углами, на микрошлифе образуются, различимые глазом, светлые и темные участки.

Исследование структуры на оптическом (световом) микроскопе проводят при больших увеличениях (до 1500 крат или 1500 х ). Это позволяет увидеть элементы структуры размером не менее 0,2…0,3мкм.

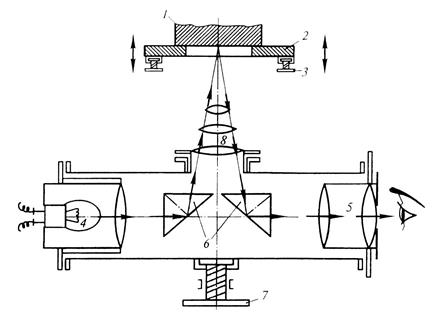

Схема металлографического микроскопа и ход световых лучей показаны на рис.2.1. Важнейшими частями микроскопа, позволяющими получить увеличенное изображение, являются объектив (основное увеличение до 100 х …150 х ) и окуляр (увеличение до 10 х …20 х ). Общее увеличение микроскопа Q равно произведению увеличения объектива qоб. и окуляра qок., которые указываются на них следующим образом: 100 х (qоб.) или 10 х (qок.). Общее увеличение: Q= qоб. ´ qок.=100 ´10 =1000 х .

Рис. 2.1. Схема металлографического микроскопа: 1 – микрошлиф; 2 – предметный столик; 3 – микрометрический винт (грубая наводка); 4 – источник света; 5 – окуляр; 6 – призма; 7 – микрометрический винт (точная наводка); 8 – объектив

Максимальное увеличение светового микроскопа не превышает 1500 х , что связано с ограниченной максимальной разрешающей способностью микроскопа d. Разрешающая способность микроскопа оценивается минимальным расстоянием между двумя точками или рисками, которые еще могут быть раздельно различимы, т.е. разрешаются. Максимальная разрешающая способность определяется следующим образом:

где λ – длина световой волны (для белого света – λ ~ 0,6 мкм); n – показатель преломления среды между объективом и объектом (для воздуха n = 1); γ – угол апертуры (от лат. apertura – отверстие), т.е. угол, образованный двумя лежащими в одной плоскости с главной оптической осью радиусами, проведенными к краям линзы из её точки фокуса (максимальное значение γ/2=90°).

Подставляя в формулу (1) типичные значения λ, n и γ получим d~0,2…0,3мкм, а для человеческого глаза разрешающая способность d¢~0,1…0,2мм. Таким образом, максимальное полезное увеличение микроскопа не превышает:

Увеличение микроскопа более 1500 х будет бесполезным, т.к. при этом невозможно дополнительно разрешить более мелкие элементы структуры, т.е. выявить её новые особенности.

|

На практике наиболее часто используют увеличения 200 х …400 х . При таких увеличениях можно отчетливо увидеть следующие основные элементы структуры:

1) границы зерен, а следовательно, определить их размеры и форму;

2) в многофазных сплавах – зерна отдельных фаз (размеры, форму, распределение);

3) микродефекты – микротрещины, микропоры и др.

Границы зерен выглядят темными линиями по контуру зерен (см. рис.2.2).. В «чистом» металле всегда присутствуют примеси. Примеси, как правило, растворяются в жидком металле (например, сурьме) гораздо больше, чем в твердом. Поэтому в процессе затвердевания из жидкости центры кристаллизации металла растут и оттесняют примеси в жидкость. Таким образом, к концу кристаллизации примеси концентрируются по границам зерен «чистого» металла. В результате травления границы зёрен, обогащенные примесью, и сами зерна растворяются в реактиве с разной скоростью В результате на границе образуются впадины или выступы. Первые поглощают свет, а выступы отбрасывают тень. Поэтому границы зёрен выделяются на микрошлифов виде тёмных линий (рис 2.3).

Кроме того, сами зерна также травятся неодинаково (с разной скоростью). Это является следствием анизотропии свойств – неодинаковости свойств по разным плоскостям и направлениям кристаллической решетки. Зерна ориентированы своими кристаллографическими плоскостями по отношению к плоскости микрошлифа произвольным образом, поэтому они протравливаются на разную глубину, и возникает характерный микрорельеф (см. рис.2.3). Это создает дополнительный световой контраст, позволяющий отличить одно зерно от другого.

В то же время из-за анизотропии оптических свойств каждое зерно неодинаково отражает свет (с разной интенсивностью). Поэтому каждое зерно имеет различную яркость окраски (см. рис.2.2).

Микроструктура металлов и однофазных сплавов принципиально не отличается при микроанализе. Например, структура меди не отличается от структуры однофазной латуни - сплава меди и цинка.

Это связано с тем, что однофазная латунь представляет собой твердый раствор замещения, в кристаллической решетке которого часть атомов меди замещается атомами цинка (до 40% при 20°C). Поэтому латунь имеет такую же кристаллическую решетку, как и медь. Следовательно, данная латунь, как и медь, представляет собой однофазную структуру. Поэтому микроанализом отличить медь от латуни затруднительно (это можно сделать с помощью химического анализа или макроанализом их цвета).

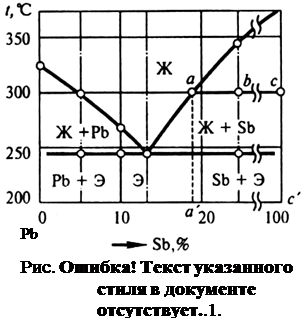

В сплавах системы «Pb–Sb» компоненты не взаимодействуют между собой, т.е. не образуют ни твердых растворов, ни химических соединений. Такие сплавы представляют собой смесь двух фаз, в данном случае зерен свинца и сурьмы.

Равновесная структурная диаграмма состояния этих сплавов показана на рис.2.4. Можно видеть, что фазовый состав всех сплавов этой системы при 20°C один и тот же (Pb+Sb). Отличие же состоит в структуре этих сплавов.

Структура эвтектического сплава (13%Sb) образуется в процессе одновременной кристаллизации из жидкости постоянного химического состава пластин Pb и Sb при постоянной и самой низкой температуре. В результате образуется двухфазная смесь, которая называется эвтектикой.

Зерна (или пластины) Pb и Sb, входящие в состав эвтектики, имеют очень малые размеры вследствие одновременного зарождения большого количества центров кристаллизации Pb и Sb и малой скорости их роста при постоянной температуре. Следовательно, эвтектика имеет большую протяженность границ зерен. Поэтому эвтектика при микроанализе с небольшими увеличениями (200 х …400 х ) кажется темной структурной составляющей.

В доэвтектических сплавах (до 13%Sb) как и в заэвтектических (более 13%Sb) наряду с эвтектикой, которая кристаллизуется так же, как и в эвтектических сплавах, видны крупные светлые зерна избыточного компонента. Избыточным называют компонент, концентрация которого в данном сплаве больше, чем в эвтектике. Это Pb – в доэвтектических сплавах и Sb – в заэвтектических.

Зерна избыточного компонента выделяются первыми из жидкости в интервале более высоких температур (между линией ликвидус и солидус), поэтому они успевают укрупниться (коагулировать). Кристаллизация избыточного компонента приводит к изменению химического состава жидкой фазы сплава. По мере понижения температуры он стремится к эвтектическому (13%Sb), и на горизонтальной линии диаграммы оставшаяся жидкость затвердевает в эвтектику.

Микроструктурный анализ металлических сплавов

Ознакомиться с методами исследования металлических сплавов, приготовлением образцов для металлографического исследования.

Приборы и материалы

Коллекции макро- и микрошлифов, изломов. Металлографические микроскопы, лупы.

При макроскопическом анализе строение металлического сплава исследуют невооруженным глазом или с помощью лупы.

Макростроение сплава изучают на образцах или деталях, в изломе или на предварительно подготовленной поверхности, заключающейся в шлифовании и травлении. Такой образец называют макрошлифом.

Темплет – это макрошлиф изготовленный в поперечном сечении детали. Макроанализ находит широкое применение в промышленности, так как дает возможность выявлять раковины, шлаковые включения, трещины и другие дефекты строения сплава, химическую и структурную неоднородность.

Непосредственно по виду излома можно провести макроскопический анализ и установить многие особенности строения материалов, а в ряде случаев и причины их разрушения. Излом может быть хрупким и вязким.

По форме различают излом ровный или блестящий и с выступами, или чашечный. Первый вид излома характерен для хрупкого состояния, когда разрушение в условиях растяжения или ударного изгиба произошло без видимой пластической деформации, а второй – для вязкого излома. Хрупкий излом имеет кристаллическое строение, происходит практически без предварительной пластической деформации, в нем можно различить форму и размер зерен металла. Хрупкий излом может проходить по границам зерен (межкристаллический) и по зернам металла (транскристаллический). В сталях хрупкий излом иногда называют нафталинистым, если он транскристаллический и имеет избирательный блеск.

При крупнозернистом строении сплава хрупкий межкристаллический излом называют камневидным.

Вязкий излом имеет волокнистое строение, форма и размер зерен сильно искажены. Ему предшествует, как правило, значительная пластическая деформация.

Под действием знакопеременных нагрузок возможно возникновение усталостного излома (рисунок 3).

Рисунок 3 - Схематическое строение усталостного излома

Он состоит из очага разрушения 1 (места образования микротрещин) и двух зон – усталости 2 и долома 3. Очаг разрушения примыкает к поверхности и имеет небольшие размеры. Зону усталости формирует последовательное развитие трещины усталости. В этой зоне видны характерные бороздки, которые имеют конфигурацию колец, что свидетельствует о скачкообразном продвижении трещины усталости. Последнюю стадию разрушения характеризует зона долома.

Макроструктурный анализ проводится на макрошлифах.

- глубокому травлению в концентрированных горячих кислотах для выявления волокнистого строения сплава, что важно для определения анизотропии свойств, различных внутренних дефектов металла;

- поверхностному травлению для определения химической неоднородности сплава (ликвации).

Чаще всего определяют общую химическую неоднородность сплава по сечению детали.

Конкретно для сталей распределение C, P, S зависит от количества этих элементов, процесса кристаллизации и обработки давлением. Для определения общей ликвации свежеприготовленный макрошлиф погружают на 2 мин. в 10 % раствор двойной медно-аммиачной соли соляной кислоты (CuNH4Cl2).

При травлении медь замещает железо и оседает на участках поверхности, обедненных S, P, C, защищает их от дальнейшего растравления. Места, обогащенные примесями, оказываются сильно протравленными. Затем макрошлиф промывают под струей проточной воды и осторожно снимают медь с поверхности ватным тампоном. Полученную картину зарисовывают или фотографируют.

Микроструктурный анализ проводится с целью исследования структуры металлов и сплавов под микроскопом на специально подготовленных образцах. Методами микроанализа определяют форму и размеры кристаллических зерен, обнаруживают изменения внутреннего строения сплава под влиянием термической обработки или механического воздействия на сплав и микротрещины.

Микроструктурный анализ проводится на микрошлифах при приготовлении которых необходимо учитывать что:

– шлиф должен иметь минимальный деформированный слой;

– на поверхности шлифа не должно быть царапин и ямок;

– шлиф должен быть плоским (без «завалов»), чтобы его можно было рассматривать при больших увеличениях.

Шлиф – это образец с плоской отполированной поверхностью.

Изготовление шлифа механическим методом:

Вначале производят обработку образца на плоскость (заторцовку) с помощью круга. По краям следует снять фаску, чтобы при последующих операциях не порвать полировальное сукно. Затем производят шлифовку на специальной бумаге с разной величиной зерна абразива, уложенной на стекло. При переходе к следующему номеру бумаги образец разворачивают на 90º и шлифуют до тех пор, пока не исчезнут риски от предыдущей обработки. После шлифования на последней бумаге шлиф промывают в воде, чтобы частички абразива не попали на полировальный круг. После шлифовки производят полировку. Шлиф слегка прижимают к вращающемуся кругу, на который натянуто сукно. Полировальный круг все время смачивается суспензией – взвесью тонкого абразива в воде.

Абразивами для полировки служат окись алюминия (белого цвета), окись хрома (зеленого цвета) или другие окислы. Для полировки твердых материалов применяют пасту с алмазным порошком или алмазные круги. Полировку производят до получения зеркальной поверхности. После полировки шлиф промывают в воде или спирте, сушат полированную поверхность фильтровальной бумагой. Ее следует прикладывать к зеркалу шлифа, а не водить по нему. После полировки микроструктура, как правило, не бывает видна. Исключением являются сплавы, структурные составляющие которых сильно различаются по составу и твердости, в результате чего одни участки шлифа сполировываются больше, другие меньше, и на поверхности образуется рельеф.

Для выявления микроструктуры шлиф подвергают травлению – кратковременному действию реактива. Травитель и время травления подбирают опытным путем.

Механизм выявления структуры сплава довольно сложен. Те участки шлифа, которые сильно растравлены, кажутся под микроскопом более темными т.к., чем сильнее растравлена поверхность, тем больше она рассеивает свет и меньше света отражает в объектив.

Рисунок 4 - Выявление микроструктуры сплава

В многофазном сплаве различные фазы и структурные составляющие травятся по-разному. Смесь фаз подвергается не только простому химическому действию реактивов, но и электрохимическому травлению, т.к. смесь фаз является совокупностью микрогальванических элементов. Растворяются частички, являющиеся микроанодами по отношению к другим частицам – микрокатодам.

В результате такого сложного действия травителя выявляется микростроение образца. После травления шлиф промывают водой, сушат фильтровальной бумагой и ставят на столик микроскопа.

Устройство и работа микроскопа

Разрешающая способность глаза ограничена и составляет 0,2 мм. Разрешающая способность характеризуется разрешающим расстоянием, т.е. тем минимальным расстоянием между двумя соседними частицами, при котором они еще видны раздельно. Чтобы увеличить разрешающую способность, используется микроскоп. Разрешаемое расстояние определяется соотношением:

μ =

λ – длина волны света;

n – показатель преломления среды, находящейся между объективом и объектом;

α –угловая апертура, равная половине угла раскрытия входящая в объектив пучка лучей, дающих изображение.

Произведение n sinα =A – числовая апертурой объектива.

Эта важнейшая характеристика объектива выгравирована на его оправе. В большинстве исследований применяют сухие объективы, работающие в воздушной среде (n = 1). Объектив дает увеличенное про- межуточное изображение объектива, которое рассматривают в окуляр, как в лупу. Окуляр увеличивает промежуточное изображение объектива и не может повысить разрешающей способности микроскопа.

Общее увеличение микроскопа равно произведению увеличений объектива и окуляра. Рекомендуется начинать микроанализ с использованием слабого объектива, чтобы вначале оценить общий характер структуры на большой площади. После просмотра структуры при малых увеличениях микроскопа используют объектив с такой разрешающей способностью, чтобы увидеть необходимые мелкие детали структуры.

Окуляр выбирают так, чтобы четко были видны детали структуры, увеличенные объективом. Собственное увеличение окуляра выгравировано на его оправе (например, 7х).

В металлографии микроанализу подвергаются непрозрачные для световых лучей объективы – микрошлифы, которые рассматривают в микроскоп в отраженном свете. Наводку на резкость осуществляют грубо, вращением макровинта. Тонкую наводку на резкость – вращением микровинта, который перемещает объектив по отношению к неподвижному предметному столику.

Для рассмотрения разных участков шлифа предметный столик вместе со шлифом перемещают винтами относительно неподвижного объектива в двух взаимно перпендикулярных направлениях.

Определение величины зерна

Величина зерна оказывает существенное влияние на свойства сплава. По методу «секущей» подсчет числа зерен на выделенной площади заменяется подсчетом стыков (границ) плоских зерен.

Для определения диаметра зерна d при данном увеличении микроскопа (100x) необходимо, используя окуляр (7x), имеющий измерительную линейку, посчитать на контрольном образце количество пересечении

границ с осью шкалы окуляра «секущей». Аналогичный расчет проводится в двух других полях зрения. При подсчете определяют среднее арифметическое значение числа пересечений. Диаметр зерна определяют по формуле:

Читайте также: