Минимальная расчетная температура металла

Обновлено: 02.07.2024

4.1.1 Стали, используемые в конструкциях резервуаров, должны удовлетворять требованиям соответствующих стандартов и технических условий, а также дополнительным требованиям проектной документации.

4.1.2 Все элементы конструкций по требованиям к материалам разделяются на две группы:

А - стенка, привариваемые к стенке листы днища или кольцевые окрайки, обечайки люков и патрубков в стенке и фланцы к ним, привариваемые к стенке усиливающие накладки, опорное (верхнее) кольцо жесткости;

Б - центральная часть днища, анкерные крепления, каркас крыши (включая фасонки), настил крыши, самонесущие конические крыши, плавающие крыши, промежуточные кольца жесткости, обечайки люков и патрубков на крыше, включая фланцы к ним.

- Вспомогательные конструкции: лестницы, площадки ограждения и др.

4.1.3 Применяемый прокат по точности изготовления (ширине, толщине, длине и плоскостности, серповидности), наличию дефектов прокатки и качеству поверхности должен удовлетворять требованиям соответствующих стандартов, технических условий и требованиям проектной документации.

4.2. Выбор материалов

4.2.1 Для основных конструкций подгруппы А должны применяться только спокойные (полностью раскисленные) низкоуглеродистые и низколегированные стали по ГОСТ 27772, ГОСТ 14637, ГОСТ 19281, ГОСТ 535 и техническим условиям, согласованным в установленном порядке и указанным в проектной документации.

Для основных конструкций подгруппы Б должна применяться спокойная или полу спокойная сталь по ГОСТ 27772.

Для вспомогательных конструкций наряду с вышеперечисленными сталями с учетом температурных условий эксплуатации возможно применение стали С235 по ГОСТ 27772.

4.2.2 Листовой прокат, предназначенный для изготовления элементов конструкций, должен удовлетворять следующим требованиям:

- ширина: 1500-3000 мм;

- длина: 6000-12000 мм;

- класс сплошности 0; 1 по ГОСТ 22727 (неконтролируемые зоны не должны превышать: у продольной кромки - 5 мм, у поперечной - 10 мм).

4.2.3 По требованию Заказчика допускается применять для конструкций резервуаров стали по другим международным и национальным стандартам и техническим условиям. При этом требования к характеристикам проката и качеству стали не должны быть ниже соответствующих требований к сталям, рекомендованных настоящим стандартом.

4.2.4 Выбор марки стали для основных элементов конструкций группы А производится с учетом требуемого класса прочности (минимального гарантированного предела текучести) и соответствующей толщины проката, а также необходимой хладостойкости (в т.ч. при расчетной температуре металла).

Для основных конструкций группы А выбор стали производится с использованием характеристик стали (прочности, пластичности и хладостойкости - KCU и KCV), нормируемых настоящим стандартом, а также действующими СНиП'ами и государственными стандартами.

Для основных (группа Б) и вспомогательных конструкций выбор стали производится по характеристикам, которые нормируются действующими СНиП'ами и стандартами.

4.2.4.1 Хладостойкость по KCU - используется при выборе марки слали в условиях сохранения в существующих ГОСТах и ТУ сведений о хладостойкости сталей на образцах Менаже.

4.2.5 Материал и типы фланцев принимаются в соответствии с ГОСТ 12816 с учетом условного давления и температуры эксплуатации.

4.3. Углеродный эквивалент

4.3.1 Углеродный эквивалент стали определяется по формуле:

где С, Мп, Si, Cr, Ni, Си, V, Р - массовые доли углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора.

4.3.2 Значение углеродного эквивалента (СЭ) стали указывается в проектной документации и при заказе металлопроката:

- для стали с sт £ 345 МПа - СЭ < 0,43;

- для стали с sт > 390 МПа - СЭ = 0,49. 0,51.

4.4. Расчетная температура металла

4.4.1 За расчетную температуру металла принимается наиболее низкое из двух следующих значений:

- минимальная температура складируемого продукта;

- температура наиболее холодных суток для данной местности (минимальная среднесуточная температура), повышенная на 5°С.

Примечание - При определении расчетной температуры металла не принимаются во внимание температурные эффекты специального обогрева и теплоизолирования резервуаров.

4.4.2 Температура наиболее холодных суток для данной местности определяется с обеспеченностью 0,98 по таблице температур наружного воздуха СНиП 23-01-99.

4.4.3 Для резервуаров с рулонной технологией сборки расчетная температура металла, принимаемая по п. 4.4.1, при толщинах свыше 10 мм понижается на 5°С.

4.5. Требования к ударной вязкости

4.5.1 Ударная вязкость листового проката определяется на поперечных образцах с V-образным надрезом типа 11 (толщина листа 10 мм и более), типа 12 (толщина листа от 7,5 мм до 10 мм) и типа 13 (толщина листа от 5 мм до 7,5 мм) по ГОСТ 9454.

Ударная вязкость сортового и фасонного проката определяется аналогично на продольных образцах.

4.5.2 Испытанию при заданной температуре подвергаются три образца от партии (листа). Среднее значение ударной вязкости должно быть не менее нормируемой величины (п. 4.5.5), при этом на одном образце допускается снижение ударной вязкости на 30% менее нормируемой величины.

4.5.3 Порядок проведения испытаний и испытательное оборудование должны соответствовать требованиям ГОСТ 9454.

4.5.4 Выбор температуры испытаний

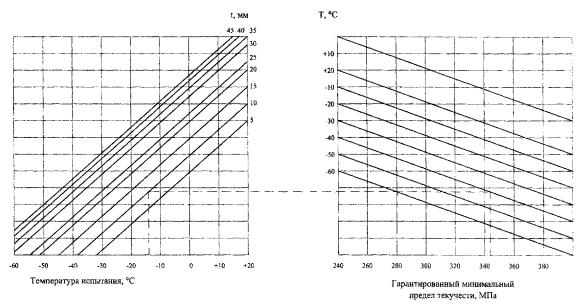

4.5.4.1 Для стали с гарантированным минимальным пределом текучести 390 МПа и ниже температура испытаний определяется по графику на рис. 4.1. При этом учитывают гарантированный минимальный предел текучести, расчетную температуру металла и толщину проката.

Рисунок 4.1

4.5.4.2 Для листов с гарантированным минимальным пределом текучести выше 390 МПа температура испытаний должна быть не выше расчетной температуры металла.

4.5.4.3 Назначенная температура испытаний должна быть указана в проектной документации.

4.5.5 Нормируемая величина ударной вязкости

4.5.5.1 Нормируемая величина ударной вязкости листового проката составляет:

- для стали с пределом текучести 345 МПа и ниже - 35Дж/см 2 ;

- для стали с более высоким пределом текучести - 50 Дж/см 2 .

4.5.5.2 Для листового проката с пределом текучести 315 МПа и ниже допускается уменьшение нормируемого уровня ударной вязкости до 30 Дж/см 2 . При этом при испытаниях допускается снижение ударной вязкости на одном из трех образцов на 5% ниже нормируемой величины.

4.5.5.3 Для фасонного проката нормируемое значение ударной вязкости марки стали повышается по сравнению с листовым прокатом на 20 Дж/см 2 .

4.6. Сварочные материалы

Материалы для сварки (электроды, сварочная проволока, флюсы, защитные газы) должны выбираться в соответствии с требованиями технологического процесса изготовления и монтажа конструкций и выбранных марок стали. При этом применяемые сварочные материалы и технология сварки должны обеспечивать механические свойства сварного шва не ниже свойств, установленных требованиями для рекомендуемых в настоящем стандарте выбранных сталей.

4.7. Материал болтов и гаек

4.7.1 Материалом монтажных болтов и гаек, временно используемых при сборке элементов вспомогательных конструкций (площадок, лестниц, ограждений), а также крыш, опорных колец и т.п., допускается сталь марок 20пс или 20 по ГОСТ 1050.

4.7.2 При выборе материала болтов и гаек для фланцевых присоединений трубопроводов к патрубкам следует учитывать расчетную температуру металла. При расчетной температуре до -40°С включительно для болтов и гаек рекомендуется сталь марки СтЗсп5 по ГОСТ 535, при расчетной температуре от -40°С до -50°С включительно - сталь марки 09Г2С категории 12 по ГОСТ 19281, при расчетной температуре ниже -50°С - сталь марки 09Г2С категории 13 по ГОСТ 19281.

4.7.3 Выбор марок стали для фундаментных болтов рекомендуется производить по ГОСТ 24379.0.

Минимальная расчетная температура металла

3.31 минимальная расчетная температура металла (minimum design metal temperature): Минимальная средняя температура металла (по толщине), предполагаемая при эксплуатации металлического изделия, включая нештатные рабочие условия, автоохлаждение, изменение температуры окружающей среды, на которую рассчитано оборудование.

3.32 минимальный непрерывный стабильный расход (minimum continuous stable flow): Минимальный расход, при котором насос может работать без превышения предельных значений вибрации, установленных настоящим стандартом.

3.33 минимальный непрерывный тепловой расход (minimum continuous thermal flow): Минимальный расход, при котором насос может работать без ухудшения эксплуатационных характеристик, вызванных повышением температуры перекачиваемой жидкости.

3.35 "мокрая" критическая частота вращения (wet critical speed): Частота вращения ротора, определяемая с учетом дополнительной опоры, создаваемой перекачиваемой жидкостью во внутренних рабочих зазорах в рабочем режиме и учитывающая жесткость и наличие жидкости в подшипниках.

3.36 наблюдаемая проверка, наблюдаемое испытание (observed inspection, observed test): Проверка или испытания, о времени проведения которых сообщается потребителю/заказчику, или выполняемые по графику, независимо от того, присутствует ли на них потребитель/заказчик или его представитель.

3.38 номинальная рабочая точка (rated operating point): Точка, в которой рабочие характеристики насоса находятся в пределах допусков, подтвержденных поставщиком/изготовителем и установленных в настоящем стандарте.

3.39 номинальный размер трубы (nominal pipe size); NPS: Числовое обозначение размера, который примерно соответствует наружному диаметру трубы.

3.40 нормальная рабочая точка (normal operating point): Точка, в которой предполагается, что насос будет работать в нормальных технологических условиях.

3.41 нормально изнашиваемая деталь (normal-wear part): Деталь, обычно восстанавливаемая или заменяемая при каждом ремонте насоса.

Пример - Кольца щелевых уплотнений, промежуточные втулки, балансировочные барабаны, дросселирующие втулки, пары трения торцевых уплотнений, подшипники и прокладки.

3.42 осевой разъем (axially split): Разъем корпуса, который расположен параллельно центральной оси вала.

3.43 относительная плотность, относительный удельный вес (relative density, specific gravity): Характеристика жидкости, определяемая как отношение плотности жидкости к плотности воды при стандартной температуре.

3.44 поднятие нивелирной линии (datum elevation): Отклонение нивелирной линии, относительно которой определяется значение кавитационного запаса по 6.1.8.

3.45 полное показание индикатора, полное радиальное биение (total indicator reading, total indicated runout); TIR: Разность между максимальным и минимальным показаниями циферблатного индикатора или аналогичного прибора, осуществляющего мониторинг торца или цилиндрической поверхности в течение одного полного оборота контролируемой поверхности.

Примечание - В случае идеальной цилиндрической поверхности показание индикатора предполагает, что эксцентриситет равен половине показания. В случае идеально плоского торца показание индикатора дает отклонение от перпендикулярности, равное показанию. Если рассматриваемый диаметр не является идеально цилиндрическим или плоским, интерпретация значения TIR оказывается более сложной и может представлять овальность или огранку.

3.46 потребитель/заказчик (purchaser): Владелец или агент владельца, направляющий заказ и технические требования поставщику/изготовителю.

3.47 поставщик/изготовитель (vendor, supplier): Поставщик/изготовитель или его представитель, поставляющий оборудование и обеспечивающий техническое обслуживание.

3.48 предпочтительный рабочий диапазон (preferred operating region): Часть гидравлической характеристики насоса, в которой его вибрация остается в основных пределах, установленных в настоящем стандарте.

Примечание - "Расчетный" - термин, который может использоваться поставщиком/изготовителем оборудования для описания различных параметров, таких, как расчетные мощность, давление, температура или частота вращения. Этот термин должен использоваться только поставщиком/изготовителем оборудования, его употребление в технических требованиях потребителя/заказчика недопустимо.

3.50 рабочий диапазон (operating region): Часть гидравлической характеристики насоса, в пределах которого он эксплуатируется.

3.52 скорость рабочего хода электропривода (trip speed for electric motor driver): Частота вращения электропривода, имеющая постоянную скорость вращения.

3.53 скорость рабочего хода привода с переменной скоростью (trip speed for variable-speed driver): Частота вращения электропривода, имеющая переменную скорость вращения.

3.54 смазка масляным туманом (oil mist lubrication): Смазка, обеспечиваемая масляным туманом, путем распыления масла в корпусе подшипника или подаваемого в корпус сжатым воздухом.

3.55 смазка продувочным масляным туманом (purge oil mist lubrication): Система (мокрый картер) в которой масляный туман только продувает корпус подшипника.

3.56 смазка чистым масляным туманом (pure oil mist lubrication): Система (сухой картер), в которой туман одновременно смазывает подшипник(и) и продувает корпус, не оставляя масла в картере.

3.57 ступень (stage): Рабочее колесо и связанный с ним диффузор или спиральная камера и направляющий аппарат, если необходимо.

3.58 "сухая" частота вращения (dry critical speed): частота вращения ротора, при вычислении которой принимается, что воздействие жидкости отсутствует, ротор поддерживается только своими подшипниками и подшипники характеризуются высокой степенью жесткости.

3.59 радиальный разъем (radially split): Разъем с основным соединением, перпендикулярным центральной оси вала.

3.60 точка максимального КПД (best efficiency point); ВЕР: Подача жидкости, при которой насос достигает максимального КПД при номинальном диаметре рабочего колеса.

Примечание - Точка максимального КПД при максимальном диаметре рабочего колеса используется при определении коэффициентов быстроходности насоса и кавитационного запаса. При меньших диаметрах рабочего колеса точка максимального КПД пропорционально снижается от величины, полученной для максимального диаметра рабочего колеса.

3.61 турбина для отбора гидравлической мощности (hydraulic power recovery turbine); HPRT: Турбина, используемая для отбора мощности из потока жидкости.

3.62 кавитационный коэффициент быстроходности (suction-specific speed): Показатель, связывающий подачу, допускаемый кавитационный запас насоса и частоту вращения насосов аналогичной конструкции.

3.63 узел в сборе (element bundle): Ротор в сборе плюс внутренние стационарные детали центробежного насоса.

3.64 элемент цепи привода (drive-train component): Элемент оборудования, последовательно используемый в системе привода насоса.

4 Общие положения

Если не указано иначе, поставщик/изготовитель насоса несет полную ответственность за свои поставки. Поставщик/изготовитель должен гарантировать, что все субподрядчики по поставкам соответствуют требованиям настоящего стандарта и ссылочным документам.

Классификация и условные обозначения насосов приведены в таблице 1 или по ГОСТ 22247(для консольных насосов)

- при контроле сплошности изоляции трубопровода с помощью приборов вскрытие производят в местах выявленных повреждений изоляции;

- при отсутствии на предприятии средств инструментального контроля подземных трубопроводов вскрытие проводят из расчета один участок на длину трубопровода не более 250 м.

15.3 При проведении ремонтно-монтажных работ на подземных трубопроводах должен быть установлен контроль за выполнением требований проекта в отношении компенсации температурных деформаций, качества применяемых материалов, сварных швов, антикоррозионного покрытия и своевременного составления всей необходимой документации по этапам проводимых работ.

15.4 Стальные подземные технологические трубопроводы должны быть защищены от почвенной коррозии и коррозии блуждающими токами.

Приложение А (обязательное).

Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутреннего давления [ ], °С

ТУ 4112-091-00220302 и ударная вязкость при температуре минус 70°С, если температура стенки ниже минус 30°С

Приложение Б (обязательное). Регламент проведения в зимнее время пуска (остановки) и испытаний на герметичность трубопроводов, расположенных на открытом воздухе или в неотапливаемых помещениях и эксплуатируемых под давлением

Б.1 Пуск (остановка) или испытание на герметичность в зимнее время, т.е. повышение (снижение) давления в трубопроводе при повышении (снижении) температуры стенки должны осуществляться в соответствии с графиком на рисунке Б.1.

| |

| 494 × 328 пикс. Открыть в новом окне | |

- давление пуска; - давление рабочее; - минимальная температура воздуха, при которой допускается пуск трубопровода под давлением ; - минимальная температура, при которой сталь и ее сварные соединения допускаются для работы под давлением в соответствии с требованиями приложения А, таблица А.1

Достижение давлений и следует осуществлять постепенно, по 0,25 или 0,25 в течение часа с 15-минутными выдержками давлений на ступенях 0,25 (0,25 ); 0,5 (0,5 ); 0,75 (0,75 ), если нет других указаний в проектной документации.

Допускаемая средняя температура наиболее холодной пятидневки с обеспеченностью 0,92 в районе расположения трубопровода

Скорость подъема (снижения) температуры должна быть не более 30°С в 1 ч, если нет других указаний в технической документации.

Приложение В (рекомендуемое). Расчетно-экспериментальные методы и средства защиты трубопровода от вибрации

В.1 Технические решения по снижению пульсации потока, вибрации трубопровода и виброзащите окружающих объектов

Вибрацию снижают уменьшением или снятием возмущающих воздействий. При этом необходимо в первую очередь устранить резонансные колебания пульсирующего потока и отстроить от возможного совпадения резонансы потока и механической системы.

а) изменение длин и диаметров участков трубопроводной системы, если это допускается компоновкой системы;

б) установка диафрагм, которые рассеивают энергию колебаний газа и изменяют амплитудно-частотный спектр газа в трубопроводной системе. Ориентировочно диаметр расточки диафрагм составляет 0,5D. Оптимальный диаметр расточки диафрагмы d, обеспечивающий эффективное гашение пульсации, для однофазных потоков может быть определен по формуле

в) установка буферных емкостей с целью уменьшения амплитуды пульсации давления за счет рассеивания энергии, затрачиваемой на возбуждение массы газа в объеме буферной емкости, и изменения спектра собственных частот колебаний. Для наиболее эффективного гашения колебаний буферную емкость устанавливают непосредственно у источника возбуждения колебаний (цилиндр компрессора). На несколько цилиндров одной ступени целесообразно устанавливать общую емкость;

г) установка акустических фильтров в тех случаях, когда возникает необходимость в значительном снижении колебаний, а требующиеся для этого габаритные размеры буферной емкости превышают допустимые по условиям компоновки. Акустический фильтр характеризуется четким дискретным спектром полос пропускания и гашения частот колебаний газа;

д) изменение температуры и давления нагнетания компрессора, если это возможно по технологии работы. От этих параметров зависят величины плотности продукта и скорости звука, влияющие на частотный спектр системы;

е) интерференционный способ гашения пульсаций, который эффективен в очень узкой полосе частот колебаний. Этот способ предусматривает применение специальных ответвлений или петель, длину которых подбирают равной нечетному числу полуволн;

ж) сочетание в одной трубопроводной системе различных способов гашения пульсаций. Так, возможна установка диафрагм на входе в емкость или на выходе из емкости. При этом размеры емкости могут быть уменьшены примерно на 30% по сравнению с емкостью без диафрагмы. Дополнительные потери давления при установке диафрагмы меньше, чем дополнительные потери при резонансных колебаниях.

Последовательность проведения отстройки от резонансных колебаний, а также снижения колебаний давления газа представляет собой итерационный процесс внесения изменений в конструкцию трубопроводной системы с последующей проверкой эффективности изменений расчетом по специальным программам.

2. Материалы

2.1.1. При подборе сталей для использования в конструкциях резервуаров рекомендуется пользоваться СП 16.13330.2011 "Свод правил "СНиП II-23-81* Стальные конструкции", утвержденным приказом Минрегиона РФ от 27 декабря 2010 года N 79, действующими стандартами и техническими условиями, а также положениями настоящего Руководства по безопасности.

2.1.2. Все элементы конструкций по требованиям к материалам разделяются на группы А, Б и В, а группа Б - на подгруппы Б 1 и Б 2 , а именно:

а) А и Б - основные конструкции:

1) А - стенка, привариваемые к стенке листы окрайки днища, обечайки люков и патрубков в стенке и фланцы к ним, привариваемые к стенке усиливающие накладки, опорные кольца стационарных крыш, кольца жесткости, подкладные пластины на стенке для крепления конструктивных элементов;

2) Б - каркас крыши (включая фасонки), самонесущие бескаркасные крыши;

3) Б - центральная часть днища, анкерные крепления, настил крыш, плавающие крыши и понтоны, обечайки люков и патрубков на крыше, крышки люков;

б) В - вспомогательные конструкции: лестницы, площадки, переходы, ограждения и др.

2.1.3. Для металлоконструкций резервуара рекомендуется применять сталь, выплавленную электропечным, кислородно-конвертерным или мартеновским способом. В зависимости от требуемых показателей качества и толщины проката сталь поставляется в состоянии после горячей прокатки, термической обработки (нормализации или закалки с отпуском) или после контролируемой прокатки.

2.1.4. Для основных конструкций группы А рекомендуется применять только спокойную (полностью раскисленную) сталь.

Для основных конструкций группы Б рекомендуется применять спокойную или полуспокойную сталь.

Для вспомогательных конструкций группы В наряду с вышеперечисленными сталями с учетом температурных условий эксплуатации возможно применение стали С235.

2.2. Химический состав и свариваемость

2.2.1. При сварке плавлением качество сварочных материалов и технологию сварки рекомендуется подбирать так, чтобы они обеспечивали прочность и вязкость металла сварного соединения не ниже, чем необходимо для исходного основного металла.

2.2.2. Углеродный эквивалент стали с пределом текучести 390 МПа и ниже для основных конструкций рекомендуется не более 0,43%. Эквивалент углерода Сэкв,%, определяют по формуле:

где С, Mn, Si, Cr, Mo, Ni, Сu, V, Р - массовые доли углерода, марганца, кремния, хрома, молибдена, никеля, меди, ванадия и фосфора по результатам плавочного анализа (ковшовой пробы), приведенные в сертификатах на прокат.

При отсутствии в сертификатах на прокат сведений о содержании меди и ванадия расчет углеродного эквивалента рекомендуется определять из условия содержания в прокате меди и ванадия в количестве 0,30% и 0,01% по массе соответственно.

2.3. Рекомендуемый сортамент листов

2.3.1. Листовой прокат, для изготовления металлоконструкций резервуара, рекомендуется применять по форме, размерам и предельным отклонениям в соответствии с ГОСТ 19903-74 "Прокат листовой горячекатаный. Сортамент", утвержденным постановлением Госстандарта СССР от 27 июня 1974 года N 1573, если иное не указано в КМ.

2.3.2. Листовой прокат поставляется толщиной от 4 до 60 мм, шириной от 1500 до 3000 мм, длиной от 6000 до 12000 мм с обрезными кромками.

2.3.3. Толщина листового проката для изготовления стенок резервуаров рекомендуется не более 40 мм.

2.3.4. Рекомендации по точности изготовления листовой проката:

- по толщине (предельный минусовой допуск на прокат) - в соответствии с таблицей 1 или с постоянным предельным нижнем отклонением равным 0,3 мм, предельные плюсовые допуски на прокат по ГОСТ 19903-74 "Прокат листовой горячекатаный. Сортамент", утвержденному постановлением Госстандарта СССР от 27 июня 1974 года N 1573;

- по плоскостности - особо высокой или высокой.

2.3.5. Серповидность листов рекомендуется пониженной и на базе 1 м не более 2 мм.

2.3.6. Листовой прокат для изготовления основных конструкций группы А резервуара классов опасности I и II рекомендуется класс сплошности не хуже, чем 0 и 1 соответственно по ГОСТ 22727-88 "Прокат листовой. Методы ультразвукового контроля", утвержденному постановлением Госстандарта СССР от 27 июня 1974 года N 1573. Рекомендуется не превышать неконтролируемые зоны: у продольной кромки - 5 мм, у поперечной - 10 мм. Предельные минусовые отклонения по толщине листового проката приведены в таблице 1.

Таблица 1. Предельные минусовые отклонения по толщине листового проката

| Толщина проката, мм | Предельные минусовые отклонения по толщине листового проката ∆tm, мм |

|---|---|

| До 5,5 | 0,50 |

| Св. 5,5 до 7,5 | 0,60 |

| Св. 7,5 до 25,0 | 0,80 |

| Св. 25,0 до 30,0 | 0,90 |

| Св. 30,0 до 34,0 | 1,00 |

| Св. 34,0 до 40,0 | 1,10 |

2.4. Расчетная температура металла

2.4.1. За расчетную температуру металла рекомендуется принимать наименьшее из двух следующих значений:

- минимальная температура хранимого продукта;

- температура наиболее холодных суток для данной местности (минимальная среднесуточная температура), повышенная на 5°С.

При определении расчетной температуры металла рекомендуется не учитывать температурные эффекты специального обогрева и теплоизоляции резервуаров.

2.4.2. Температура наиболее холодных суток для данной местности определяется с обеспеченностью 0,98 по таблице температур наружного воздуха в соответствии со СНиП 23-01-99* "Строительная климатология", утвержденным постановлением Госстроя РФ от 11 июня 1999 года N 45.

2.4.3. Для резервуаров с рулонной технологией сборки расчетная температура металла, принимаемая в соответствии с подпунктом 2.4.1, при толщинах более 10 мм понижается на 5°С.

2.5. Рекомендуемые марки стали

2.5.1. Выбор марок стали для изготовления основных элементов конструкций рекомендуется проводить с учетом механических характеристик (гарантированного минимального предела текучести и временного сопротивления), толщины проката и ударной вязкости. Рекомендованная толщина листового проката не более 40 мм. Марки стали поставляемые по российским стандартам приведены в Приложении N 3 к настоящему Руководству по безопасности.

2.5.2. Для материала труб, применяемого для изготовления обечаек люков и патрубков, рекомендуется иметь механические характеристики не ниже характеристик основного металла конструкций (стенки или крыши), на которых осуществляется врезка люков или патрубков.

2.6. Рекомендации к ударной вязкости

2.6.1. Ударная вязкость стали для элементов основных конструкций групп А и Б выбирается в зависимости от группы конструкций, расчетной температуры металла, механических свойств стали и толщины проката.

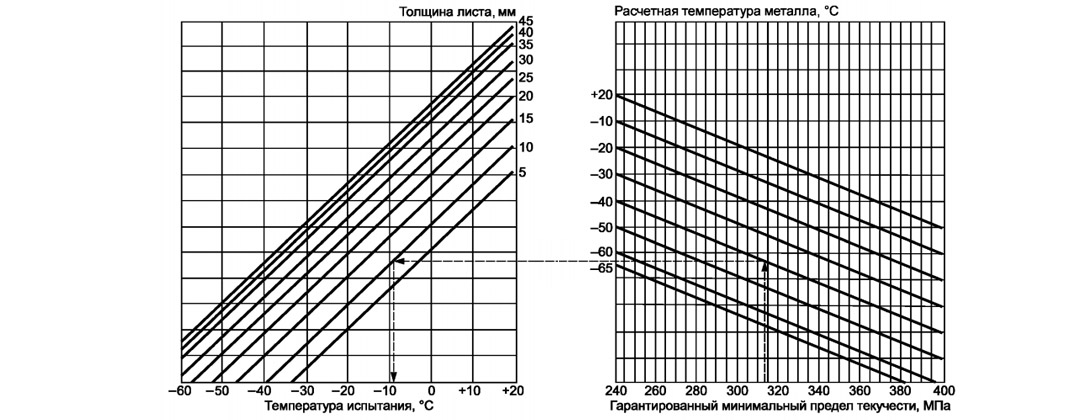

2.6.2. Для элементов основных конструкций группы А из стали с гарантированным минимальным пределом текучести 390 МПа и менее, температуру испытаний на ударную вязкость по KCV Tv, С, рекомендуется определять по Графику, приведенному на рисунке 1 настоящего Руководства по безопасности, или по формуле:

где Т - расчетная температура металла, С (-65 Т -10С);

t - толщина проката, мм (5 t 40 мм);

Ryn- предел текучести, МПа ( 390 МПа)

с учетом предела текучести стали, толщины металлопроката и расчетной температуры металла. При использовании стали с пределом текучести более 390 МПа температуру испытаний рекомендуется принимать равной расчетной температуре металла.

Для элементов основных конструкций подгрупп Б 1 и Б 2 температура испытаний на ударную вязкость по KCV определяется по номограмме, приведенной на рисунке 1, с повышением данной температуры на 10°С.

Рисунок 1. График определения температуры испытания с учетом предела текучести, расчетной температуры металла и толщины листов (пунктирной линией показан порядок действий)

2.6.3. Для элементов конструкций группы А и подгруппы Б резервуаров классов опасности I, II и III испытания на ударную вязкость по KCV образцов типа 11, 12, 13 выполняются по ГОСТ 9454-78 "Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах", утвержденному постановлением Госстандарта СССР от 17 апреля 1978 года N 1021. Для подгруппы Б и группы В, а также для основных конструкций резервуаров класса опасности IV определение ударной вязкости рекомендуется проводить на образцах типа Менаже (КСU). Температуру испытаний и величину ударной вязкости рекомендуется указывать в КМ.

2.6.4. Рекомендуется, что величина ударной вязкости зависит от гарантированного минимального предела текучести стали и направления вырезки образцов (поперечного - для листового проката или продольного - для фасонного проката).

2.6.5. Для листового проката с пределом текучести:

- до 265 МПа включительно нормируемая величина ударной вязкости составляет 29 Дж/см 2 ;

- свыше 265 до 360 МПа включительно - не менее 35 Дж/см 2 ;

- свыше 360 МПа - не менее 50 Дж/см 2 .

2.6.6. Для фасонного проката ударная вязкость по сравнению с указанными величинами для листового проката увеличивается на 20 Дж/см 2 .

2.6.7. Испытанию при заданной температуре подвергаются три образца от партии или листа (при полистных испытаниях). Определяется среднее значение ударной вязкости не ниже нормированной величины. Для одного из трех образцов возможно снижение ударной вязкости не ниже 70% от нормированной величины.

2.7. Рекомендуемые механические свойства и твердость

2.7.1. Рекомендуется, чтобы минимальные гарантированные механические свойства проката удовлетворяли положениям действующих стандартов и технических условий и настоящего Руководства по безопасности.

2.7.2. Для применяемых сталей соотношение предела текучести и временного сопротивления (σt/σe) рекомендуется не более:

- 0,75 - для сталей σt≤ 440 МПа;

- 0,85 - для сталей σt >440 МПа.

2.7.3. Рекомендуется подбор стали для вспомогательных конструкций группы В в соответствии со строительными нормами и правилами для металлоконструкций резервуара с учетом условий эксплуатации, действующих нагрузок и климатических воздействий.

2.7.4. Материалы для сварки (электроды, сварочная проволока, флюсы, защитные газы) рекомендуется выбирать в соответствии с технологическими процессами изготовления и монтажа конструкций и выбранных марок стали. При этом рекомендуется, чтобы применяемые сварочные материалы и технология сварки обеспечивали механические свойства металла сварных соединений не ниже свойств, установленных для выбранных марок стали.

2.7.5. Для сварных соединений из стали с гарантированным минимальным пределом текучести от 305 до 440 МПа твердость HV металла шва и околошовной зоны рекомендуется не более 280 единиц. Контроль твердости осуществляется по внутренней поверхности конструкций, контактирующих с нефтью и нефтепродуктом.

2.8. Рекомендации при заказе листов

2.8.1. Листовую сталь для основных конструкций резервуара рекомендуется поставлять металлургическими организациями партиями. Партию составляют листы одной марки стали, одной плавки - ковша, одной толщины, изготовленные по одинаковой технологии, включая режимы прокатки и термической обработки. Масса поставляемой партии проката из углеродистой стали рекомендуется не более норм, установленных действующими стандартами или техническими условиями, приведенных в Приложении N 3 к настоящему Руководству по безопасности.

2.8.2. Листы каждой партии сопровождаются документом о качестве. В документе о качестве кроме характеристик, предусмотренных действующими стандартами или техническими условиями, приведенных в Приложении N 3 к настоящему Руководству по безопасности, рекомендуется указывать характеристики, предусмотренные подпунктом 2.8.3 настоящего Руководства по безопасности.

2.8.3. В заказе на изготовление проката для основных конструкций резервуара наряду с наименованием марки стали, обозначением стандарта, геометрических размеров листов (толщины, ширины, длины) и их массы рекомендуется дополнительно указать:

- расположение поля допуска по толщине в соответствии с ГОСТ 19903-74 "Прокат листовой горячекатаный. Сортамент", утвержденным постановлением Госстандарта СССР от 27 июня 1974 года N 1573, или поле допуска с постоянным предельным нижним отклонением, равным 0,3 мм;

- точность изготовления по толщине (ВТ или AT), по ширине (АШ или БШ), по плоскостности (ПО или ПВ), по серповидности (СП);

- масса партии - 40 т;

- ограничение углеродного эквивалента Сэкв для стали класса прочности 390 и ниже - 0,43%;

- тип образца (11, 12 или 13 по ГОСТ 9454-78 "Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах", утвержденному постановлением Госстандарта СССР от 17 апреля 1978 года N 1021);

- температура испытания, °С, в соответствии с подразделом 2.4;

- нормированная величина ударной вязкости: 30, 35, 50, 60 или 70 Дж/см 2 .

Рекомендуется, чтобы качество поверхности листов соответствовало ГОСТ 14637-89 (ИСО 4995-78) "Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия", утвержденному постановлением Госстандарта СССР от 22 декабря 1989 года N 4023.

2.8.4. Листы стали для основных конструкций применяются с гарантией сплошности после УЗК в соответствии с действующими стандартами. Класс сплошности - 0; 1. Не рекомендуется превышать неконтролируемые зоны листа: у продольной кромки - 5 мм, у поперечной кромки - 10 мм.

2.9. Сварочные материалы

Сварочные материалы (электроды, сварочная проволока, флюсы, защитные газы) рекомендуется выбирать в соответствии с технологией процесса изготовления и монтажа конструкций и выбранных марок стали. С учетом, что применяемые сварочные материалы и технология сварки обеспечивают механические свойства сварного шва не ниже свойств, рекомендованных положением настоящего Руководства по безопасности.

2.10. Материал болтов и гаек

2.12.1. Материалом монтажных болтов и гаек, временно используемых при сборке элементов вспомогательных конструкций (лестниц, площадок, ограждений), а также крыш и опорных колец рекомендуется применять сталь марок 20пс или 20.

2.12.2. При выборе материала болтов и гаек для фланцевых присоединений трубопроводов к патрубкам рекомендуется учитывать расчетную температуру металла. При расчетной температуре до минус 40°С включительно для болтов и гаек рекомендуется применять сталь марки Ст3сп5 по ГОСТ 535-2005 "Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия" утвержденному приказом Ростехрегулирования от 20 июля 2007 года N 186-ст, при расчетной температуре от минус 40°С до минус 50°С включительно - сталь марки 09Г2С категории 12 по ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4930-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) "Прокат из стали повышенной прочности. Общие технические условия", утвержденному постановлением Госстандарта СССР от 28 сентября 1989 года N 2972, при расчетной температуре ниже минус 50°С - сталь марки 09Г2С категории 13 по ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4930-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) "Прокат из стали повышенной прочности. Общие технические условия", утвержденному постановлением Госстандарта СССР от 28 сентября 1989 года N 2972.

Материал болтов и гаек рекомендуется назначать также по ГОСТ 12816-80 "Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см). Общие технические требования", утвержденному постановлением Госстандарта СССР от 20 мая 1980 года N 2238.

Выбор марок стали для фундаментных болтов рекомендуется производить по ГОСТ 24379.0-80 "Болты фундаментные. Общие технические условия", утвержденному постановлением Госстроя СССР от 25 августа 1980 года N 133.

6.2 Требования к выбору стали

6.2.1.1 Стали, используемые для изготовления конструкций резервуаров, должны соответствовать требованиям действующих стандартов и ТУ, дополнительным требованиям настоящего стандарта, а также требованиям проектной документации.

6.2.1.2 Элементы конструкций по требованиям к материалам подразделяют на следующие группы:

А и Б — основные конструкции:

А — стенка, привариваемые к стенке листы днища или окрайки днища, обечайки люков и патрубков в стенке и фланцы к ним. усиливающие накладки, опорные кольца стационарных крыш, кольца жесткости, подкладные пластины на стенке для крепления конструктивных элементов;

Б1 — каркас крыш, бескаркасные крыши;

Б2 — центральная часть днища, плавающие крыши и понтоны, анкерные крепления, настил каркасных крыш, обечайки патрубков и люков на крыше, крышки люков;

В — вспомогательные конструкции: лестницы, площадки, переходы, ограждения.

6.2.1.3 Для основных конструкций группы А следует применять только спокойную (полностью раскисленную) сталь.

Для основных конструкций группы Б следует применять спокойную или полуспокойную сталь.

Для вспомогательных конструкций группы В наряду с вышеперечисленными сталями с учетом температурных условий эксплуатации допускается применение кипящей стали.

6.2.1.4 Выбор марок стали для основных элементов конструкций следует проводить с учетом гарантированного минимального предела текучести, толщины проката и хладостойкости (ударной вязкости). Толщина листового проката не должна превышать 40 мм. Рекомендуемые марки стали приведены в приложении А.

| Сэ = C | + | Mn | + | Si | + | Cr | + | Mo | + | Ni | + | Cu | + | V | + | P |

| 6 | 24 | 5 | 4 | 40 | 13 | 14 | 2 |

где С, Mn, Si, Cr, Mo, Ni, Cu, V, P - массовые доли, % углерода, марганца, кремния, хрома, молибдена, никеля, меди, ванадия и фосфора по результатам плавочного анализа.

Значения углеродного эквивалента Сэ стали следует указывать в проектной документации и при заказе металлопроката.

6.2.1.6 Для применяемых сталей соотношение предела текучести и временного сопротивления σт/σв не должно превышать по марочному составу:

0,75 — для углеродистой и низколегированной стали (σт ≤ 345 МПа);

0,80 — для низколегированной и нормализованной стали (σт < 440 МПа);

0,85 — для микролегированной нормализованной и термически упрочненной стали (σт > 440 МПа):

0,9 — для стали контролируемой прокатки (σт > 440 МПа).

6.2.1.7 Требования к стали для вспомогательных конструкций должны соответствовать строительным нормам и правилам для строительных стальных конструкций с учетом условий эксплуатации, действующих нагрузок и климатических воздействий.

6.2.1.8 Материалы для сварки (электроды, сварочная проволока, флюсы, защитные газы) следует выбирать в соответствии с требованиями технологического процесса изготовления и монтажа конструкций и выбранных марок стали. При этом применяемые сварочные материалы и технология сварки должны обеспечивать механические свойства металла сварных соединений не ниже свойств, установленных требованиями для выбранных марок стали.

Для сварных соединений из стали с гарантированным минимальным пределом текучести 305-440 МПа твердость HV металла шва и околошовной зоны не должна превышать 280 ед.

6.2.2 Расчетная температура металла

6.2.2.1 За расчетную температуру металла необходимо принимать наиболее низкое из двух следующих значений:

- минимальная температура хранимого продукта;

- температура наиболее холодных суток для данной местности (минимальная среднесуточная температура), повышенная на 5°C.

Примечание — При определении расчетной температуры металла не принимают во внимание температурные эффекты специального обогрева и теплоизолирования резервуара.

6.2.2.2 Температуру наиболее холодных суток для данной местности определяют с обеспеченностью 0,96 для температур наружного воздуха по действующим нормативным документам*.

6.2.2.3 Для резервуаров рулонной сборки расчетную температуру металла следует принимать по 6.2.2.1. снижая ее на 5 ®С при толщинах листов стенки от 10 до 14 мм включительно, а при толщинах свыше 14 мм — на 10°C.

6.2.3 Требования к ударной вязкости

6.2.3.1 Требования к ударной вязкости стали для элементов основных конструкций групп А и Б назначают в зависимости от группы конструкций, расчетной температуры металла, механических свойств стали и толщины проката.

6.2.3.2 Для элементов конструкций группы А из стали с гарантированным минимальным пределом текучести 390 МПа и менее температуру испытаний необходимо определять по номограмме (см. рисунок 23) с учетом предела текучести стали, толщины металлопроката и расчетной температуры металла. При использовании стали с пределом текучести более 390 МПа температуру испытаний следует принимать равной расчетной температуре металла.

Для элементов конструкций групп Б1 и Б2 температура испытаний определяют по номограмме (см. рисунок 23) с повышением данной температуры на 10°С.

Рисунок 23 - График определения температуры испытания с учетом предела текучести, расчетной температуры металла и толщины листов (пунктирной линией показан порядок действий).

6.2.3.3 Для элементов конструкций групп А и Б1, обязательным является определение значения ударной вязкости KCV, а для элементов группы Б2 — KCU при заданной температуре испытаний (см. 6.2.3.2).

Нормируемые значения ударной вязкости KCV и KCU листового проката на поперечных образцах зависят от гарантированного минимального предела текучести стали. Для стали с пределом текучести 360 МПа и менее ударная вязкость должна быть не менее 35 Дж/см 2 ; для стали с более высоким пределом текучести — не менее 50 Дж/см 2 .

6.2.3.4 Нормируемое значение ударной вязкости фасонного проката на продольных образцах назначают в зависимости от класса прочности стали не менее значений, представленных в 6.2.3.3, плюс 20 Дж/см 2 .

6.2.3.5 Дополнительные требования по углеродному эквиваленту (см. 6.2.1.5), механическим свойствам (см. 6.2.1.6), твердости металла сварного соединения (см. 6.2.1.8) и ударной вязкости (см. 6.2.3.3) должны быть указаны в проектной документации (спецификации на металлопрокат).

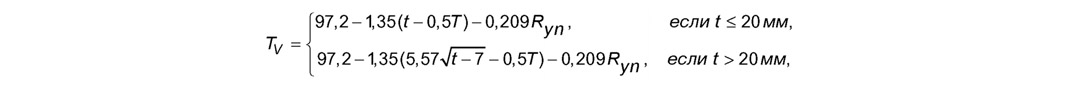

1.1.3.6 Температура испытаний по графику на рисунке 23 может быть заменена аппроксимирующей формулой 19:

где TV - температура испытания по KCV, °C;

T - расчетная температура металла, °C (-65° ≤ T ≤ -10°);

t - толщина проката, мм (5 мм ≤ t ≤ 40 мм);

Ryn - нормативный предел текучести, МПа (Ryn ≤ 375 МПа).

* На территории Российской Федерации действует СП 131.13330.2012 «СНиП 23-01-99* Строительная климатология», таблица 3.1.

Читайте также: